I. Introducción

Los fallos de estanquidad son una de esas amenazas silenciosas en los sistemas industriales que pueden paralizar las operaciones sin previo aviso. He visto casos en los que una pequeña fuga procedente de una junta desgastada ha provocado horas de costosos tiempos de inactividad, ha contaminado lotes enteros de producto o incluso ha creado riesgos para la seguridad de los trabajadores. Ya se trate de la cadena de montaje de una fábrica, de un sistema hidráulico de alta presión o de un equipo de procesamiento, la integridad de las juntas influye directamente en el rendimiento, la fiabilidad y la seguridad.

En KinsoeTrabajo con una amplia gama de clientes que confían en las juntas para mantener los fluidos contenidos, las presiones estables y los contaminantes fuera. A lo largo de los años, he observado que muchos problemas no surgen por falta de componentes de estanquidad, sino por desconocimiento de sus tipos, requisitos de diseño y límites de aplicación. Entender mal la diferencia entre juntas estáticas y dinámicas, por ejemplo, puede provocar un desgaste prematuro, fugas o el fallo completo del sistema.

En este artículo, comparto conocimientos prácticos y exhaustivos sobre juntas estáticas y dinámicas, desde definiciones claras y aplicaciones típicas hasta principios de diseño esenciales, selección de materiales, normas pertinentes y estrategias de prevención de fallos. Mi objetivo es ayudarle a seleccionar, diseñar y mantener las juntas de forma más eficaz, garantizando la fiabilidad a largo plazo de sus equipos.

II. Comprender los fundamentos

1. ¿Qué es un sello?

Una junta es un componente diseñado para impedir el paso de fluidos (líquidos o gases) entre superficies de contacto. En los sistemas industriales, las juntas son fundamentales para mantener la presión, evitar fugas y proteger contra la contaminación. Sin un sellado adecuado, la eficacia de los equipos disminuye, los costes de mantenimiento aumentan y el riesgo de peligros operativos se incrementa.

Las juntas actúan creando una barrera física que rellena el hueco entre dos superficies. Dependiendo de la aplicación, esta barrera puede tener que soportar altas presiones, temperaturas extremas o productos químicos agresivos, a menudo todo a la vez.

2. Juntas estáticas

Una junta estática se utiliza entre dos piezas que no se mueven entre sí. Su finalidad es mantener un sellado hermético bajo compresión constante, resistiendo la presión y la exposición ambiental a lo largo del tiempo.

Algunos ejemplos comunes son:

- Juntas tóricas en uniones embridadas para tuberías.

- Juntas planas que sellan las tapas de los armarios.

- Juntas anulares metálicas en equipos de petróleo y gas de alta presión.

Principio de sellado: El material de la junta se deforma bajo compresión, rellenando cualquier irregularidad microscópica de la superficie y formando una barrera hermética y continua. Esta deformación es esencial para crear una junta sin fugas.

3. Sellos dinámicos

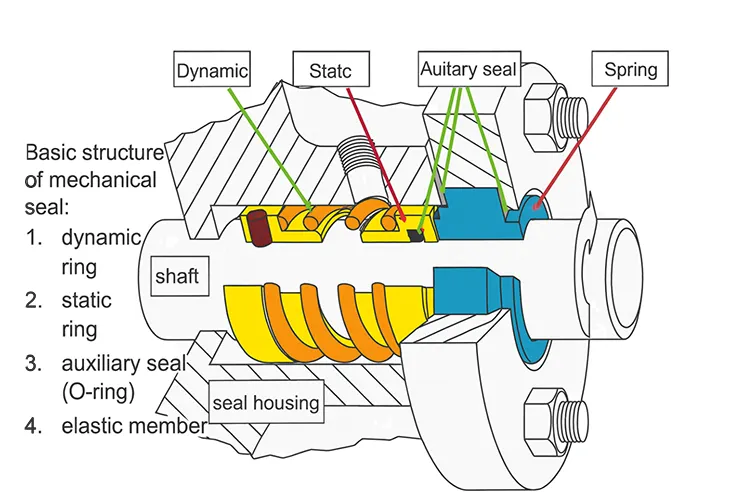

Una junta dinámica se utiliza entre dos piezas con movimiento relativo, lo que hace que su trabajo sea mucho más complejo que el de una junta estática. El movimiento puede ser alternativo (de vaivén), rotativo (giratorio) u oscilatorio (rotación parcial).

Algunos ejemplos comunes son:

- Juntas de vástago en cilindros hidráulicos (movimiento alternativo).

- Retenes labiales para ejes rotativos en cajas de cambios (movimiento rotativo).

- Cierres mecánicos en bombas y mezcladoras (movimiento giratorio con contacto de fluido).

Principio de sellado: A diferencia de las juntas estáticas, las juntas dinámicas deben mantener un contacto controlado a la vez que gestionan la lubricación para reducir la fricción y el desgaste. Se diseñan cuidadosamente para equilibrar la eficacia de la estanquidad con la durabilidad, garantizando un rendimiento fiable incluso en movimiento continuo.

III. Aplicaciones típicas

1. Aplicaciones de sellado estático

Las juntas estáticas se utilizan en innumerables sistemas industriales y comerciales en los que los componentes permanecen inmóviles pero requieren un sellado estanco y fiable.

Algunos ejemplos clave son:

- Bridas de tubería en sistemas de petróleo y gas: Prevención de fugas a altas presiones tanto en operaciones ascendentes como descendentes.

- Sellado del bonete de la válvula en sistemas de agua: Garantizar que no haya fugas de la cavidad interna de la válvula al medio ambiente.

- Armarios eléctricos en entornos difíciles: Evita que el polvo, la humedad y los productos químicos dañen los componentes electrónicos sensibles.

En estos casos, la prioridad principal es estabilidad de sellado a largo plazo bajo una compresión constante. Seleccionar el material adecuado y garantizar una instalación correcta son fundamentales para el éxito.

2. Aplicaciones de juntas dinámicas

Las juntas dinámicas funcionan en condiciones mucho más exigentes porque deben soportar movimiento continuo o intermitente manteniendo un cierre hermético.

Algunos ejemplos clave son:

- Cilindros hidráulicos y neumáticos: Las juntas de vástago evitan las fugas de fluido a la vez que permiten que el vástago se mueva hacia dentro y hacia fuera.

- Bombas, mezcladores y agitadores: Los cierres mecánicos mantienen contenidos los fluidos de proceso mientras los ejes giran a altas velocidades.

- Cajas de cambios y maquinaria rotativa: Los retenes labiales rotativos retienen los lubricantes y evitan la entrada de contaminantes en rodamientos y ejes.

En estas aplicaciones, movimiento, fricción y resistencia al desgaste se convierten en consideraciones críticas. La lubricación, el acabado superficial y las propiedades del material afectan directamente a la vida útil de la junta.

IV. Fundamentos del diseño

1. Compresión

La compresión, a menudo denominada "apriete", es el porcentaje en que la junta se comprime entre las superficies de contacto.

- Juntas estáticas generalmente requieren un mayor presión para garantizar un sellado hermético a largo plazo. La compresión adicional ayuda a compensar las pequeñas imperfecciones de la superficie.

- Juntas dinámicas necesita un apretón inferior para minimizar la fricción, reducir la acumulación de calor y evitar el desgaste prematuro.

Referencias del sector, como la Manual de juntas tóricas Parkerproporcionan directrices probadas sobre los valores óptimos de apriete en función del tipo, tamaño y material de la junta.

2. Relleno y estiramiento del gollete

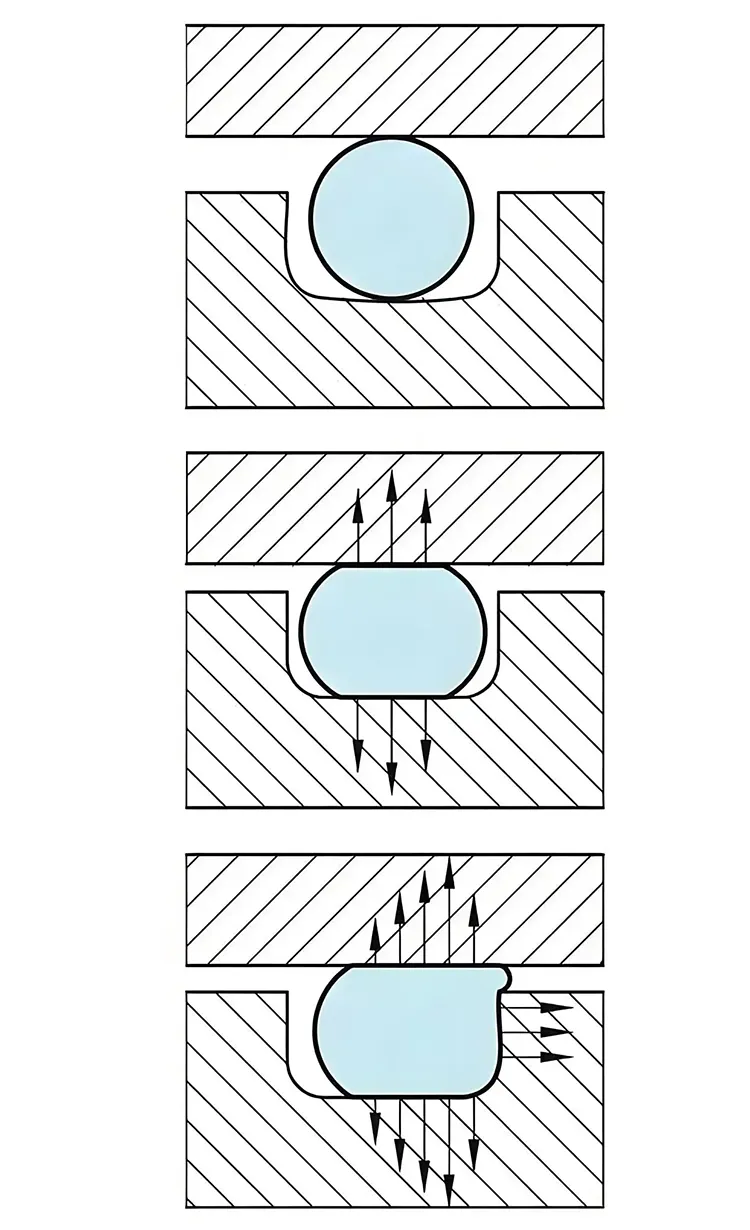

Un diseño adecuado del prensaestopas (ranura) es esencial para evitar la extrusión de la junta o una tensión excesiva.

- Relleno del gollete no debe superar 85% del volumen disponible de la ranura. Esto garantiza espacio para la expansión térmica y el hinchamiento sin forzar la junta en huecos de extrusión perjudiciales.

- Estire debe controlarse, especialmente en el caso de las juntas tóricas elastoméricas, ya que un exceso puede debilitar la junta o deformar su sección transversal.

3. PV (Presión × Velocidad) Límite

El límite FV combina presión de funcionamiento y velocidad de deslizamiento en un único valor para evaluar la generación de calor, la fricción y el potencial de desgaste.

- Los elastómeros como el NBR y el EPDM tienen límites PV inferioresadecuado para aplicaciones dinámicas más lentas.

- El poliuretano (PU) ofrece una mayor tolerancia a los PV, lo que lo hace adecuado para juntas hidráulicas.

- El PTFE y el PTFE relleno destacan en condiciones de PV muy elevadas, como la estanquidad rotativa a alta velocidad.

4. Lubricación y fricción

En Curva Stribeck describe los tres regímenes de lubricación que influyen en el rendimiento de las juntas:

- Lubricación límite: Película mínima entre superficies: mayor fricción y riesgo de desgaste.

- Lubricación mixta: Separación parcial de las superficies: fricción y estanqueidad equilibradas.

- Lubricación hidrodinámica: Película de fluido completa: menor fricción, pero puede comprometer la estanqueidad si no se controla.

Elegir la estrategia de lubricación correcta es clave para prolongar la vida útil de las juntas.

5. Requisitos de acabado superficial

La textura de la superficie desempeña un papel importante en la fiabilidad del sellado:

- Juntas labiales rotativas: Requieren un acabado de Ra 0,2-0,8 μm, sin patrón de plomo en espiral que pueda bombear fluido más allá de la junta.

- Juntas de vástago dinámicas: Necesitan una superficie endurecida y pulida para minimizar la abrasión y el desgaste.

Un mal acabado de la superficie puede acortar rápidamente la vida útil de las juntas, independientemente del material utilizado.

V. Guía de selección de materiales

1. Juntas estáticas

Para la estanquidad estática, la selección del material se centra en retención de la compresión, resistencia al medio ambiente y estabilidad a largo plazo. Las opciones más comunes son:

- Elastómeros:

- NBR (nitrilo): Excelente resistencia al aceite, rentable, adecuada para temperaturas moderadas.

- EPDM: Resistencia superior a la intemperie, al ozono y al vapor; no apto para aceites de petróleo.

- FKM (Viton®): Excelente resistencia química y a altas temperaturas.

- FFKM: Excepcional resistencia química y térmica para aplicaciones críticas.

- Termoplásticos: PTFE y PEEK de alta resistencia química y mínima fluencia bajo compresión.

- Metales: Acero inoxidable y aleaciones de cobre para temperaturas extremas o estanquidad estática a alta presión.

2. Sellos dinámicos

Los materiales de estanquidad dinámica deben combinar baja fricción, alta resistencia al desgaste y estabilidad dimensional. Las opciones incluyen:

- Elastómeros de baja fricción: Poliuretano (PU) para una gran resistencia al desgaste; mezclas de FKM para resistencia térmica y química.

- PTFE y PTFE relleno: Para estanquidad de alta velocidad y baja fricción, especialmente en entornos químicamente agresivos.

- Materiales especializados: Elastómeros que cumplen la norma ISO 23936-2 o NORSOK M-710 para gases sulfurosos (H₂S) y resistencia a la descompresión rápida de gases.

3. Factores de selección

A la hora de elegir los materiales de sellado, es esencial evaluar:

- Rango de temperaturas: Límites de exposición tanto operativos como de pico.

- Compatibilidad de soportes: Resistencia a aceites, productos químicos, vapor o gases.

- Tipo de presión y movimiento: Las presiones más altas y las velocidades más rápidas requieren materiales más resistentes.

- Exposición ambiental: La luz ultravioleta, el ozono, el polvo abrasivo y la entrada de agua influyen en la longevidad del material.

VI. Normas industriales pertinentes

A la hora de especificar o fabricar juntas, el cumplimiento de las normas reconocidas del sector garantiza una calidad, compatibilidad y rendimiento uniformes. Algunas de las normas de mayor aplicación son:

- ISO 3601 - Define las dimensiones de las juntas tóricas, las tolerancias y los criterios de aceptación de la calidad, garantizando la intercambiabilidad entre proveedores.

- AS568 - Norma SAE que cubre los tamaños de guiones de juntas tóricas más utilizados en Norteamérica.

- ISO 6194 - Describe los requisitos y ensayos de los retenes de labio para ejes rotativos, incluidas las propiedades de los materiales y las características de funcionamiento.

- API 682 - Especifica los requisitos de los cierres mecánicos para las bombas de las industrias petrolífera, química y del gas.

- ASTM D2000 - Proporciona un sistema de clasificación de los compuestos de elastómeros que permite a los ingenieros especificar los materiales en función de sus propiedades de rendimiento.

- ASTM D1414 - Detalla los métodos de ensayo estándar para juntas tóricas, cubriendo la resistencia a la tracción, el alargamiento y la dureza.

- ISO 23936-2 / NORSOK M-710 - Define los procedimientos de ensayo y cualificación para elastómeros en servicio de gas ácido, garantizando la resistencia a la descompresión rápida del gas (RGD) y la degradación química.

Seguir estas normas no sólo garantiza la fiabilidad del producto, sino que también ayuda a cumplir los requisitos normativos y contractuales en industrias críticas.

VII. Modos de fallo comunes y prevención

1. Fallos estáticos de estanqueidad

Las juntas estáticas, aunque no están sujetas a movimiento, pueden fallar debido a factores ambientales o relacionados con la instalación. Los problemas más comunes son:

- Extrusión y mordisqueo: El material de la junta es forzado a entrar en el espacio libre bajo presión, causando daños físicos.

- Juego de compresión: La deformación permanente debida a una compresión prolongada reduce la fuerza de sellado.

- Hinchazón y agrietamiento químicos: Los medios incompatibles provocan dilatación, reblandecimiento o fragilización.

- Daños de instalación: Las muescas, cortes o torsiones durante el montaje comprometen la integridad de la estanquidad.

Consejos de prevención:

- Utilice anillos de seguridad para evitar la extrusión en aplicaciones de alta presión.

- Seleccione materiales con compatibilidad probada con los medios.

- Siga las directrices de instalación adecuadas, incluida la lubricación y el uso correcto de las herramientas.

2. Fallos dinámicos de las juntas

Las juntas dinámicas se enfrentan a retos adicionales derivados del movimiento, la fricción y la generación de calor. Los modos de fallo típicos incluyen:

- Desgaste abrasivo por contaminación: Las partículas rayan o erosionan las superficies de sellado.

- Endurecimiento térmico: Unas condiciones fotovoltaicas excesivas hacen que el material se endurezca y pierda elasticidad.

- Desgaste en espiral: El plomo del eje o un acabado inadecuado crean una vía de fuga en forma de tornillo.

- Deformación o agrietamiento del labio: Las tensiones continuas o los ataques químicos dañan el labio de estanqueidad.

Consejos de prevención:

- Mantenga una lubricación eficaz y evite el funcionamiento en seco.

- Acabado y dureza de la superficie del eje o varilla de control.

- Manténgase dentro de los límites de PV recomendados para el material y la aplicación.

VIII. Pruebas y garantía de calidad

Para garantizar que los componentes de estanquidad funcionen de forma fiable sobre el terreno, es esencial someterlos a rigurosos ensayos y controles de calidad antes de su envío o instalación.

Pruebas de estanqueidad

- Prueba hidrostática: Utiliza agua a presión para comprobar fugas, adecuado para aplicaciones estáticas de alta presión.

- Pruebas neumáticas: Utiliza aire o gas a presión para detectar fugas, ofreciendo una mayor sensibilidad para pequeñas vías de fuga.

Pruebas de compresión y dureza

- Evalúa la capacidad de un elastómero para recuperar su forma original tras la compresión.

- La dureza (medida en Shore A o D) garantiza la consistencia del material en todos los lotes.

Pruebas de descompresión rápida de gases (RGD)

- Crítico para juntas en aplicaciones de petróleo y gas donde las caídas repentinas de presión pueden causar ampollas internas o roturas.

- Realizado según normas como ISO 23936-2 o NORSOK M-710.

Inspección dimensional

- Comprobación de las medidas con respecto a las tolerancias ISO o AS568 para garantizar un ajuste adecuado.

- A menudo se utilizan sistemas avanzados de medición óptica o láser para obtener precisión.

Al integrar estas pruebas en los procesos de producción y control de calidad, los fabricantes y compradores de juntas pueden reducir el riesgo de fallos prematuros y costosos tiempos de inactividad.

IX. Estudios de casos reales

Caso 1: Prevención de la extrusión de juntas tóricas en uniones embridadas de alta presión

Un cliente del sector del petróleo y el gas se enfrentaba a frecuentes fallos de la junta tórica en una brida de una tubería de alta presión. El problema se debía a la extrusión causada por una holgura excesiva entre las piezas de contacto. Al rediseñar la ranura para que cumpliera las especificaciones ISO 3601 y añadir anillos de refuerzo de PTFE, eliminamos los daños por extrusión y prolongamos la vida útil de la junta de tres meses a más de un año.

Caso 2: Prolongación de la vida útil de la junta de labio giratorio en una caja de cambios

Una caja de engranajes utilizada en una planta de fabricación sufría un desgaste prematuro del retén labial, lo que provocaba fugas de lubricante y frecuentes tiempos de inactividad. Tras la inspección, descubrimos que el acabado del eje superaba el límite Ra 0,8 μm y presentaba marcas de herramientas en espiral. Tras pulir el eje hasta Ra 0,4 μm y sustituir el retén por un retén labial de FKM de baja fricción, la vida útil aumentó en 250%, lo que redujo significativamente las interrupciones por mantenimiento.

Estos ejemplos muestran cómo un análisis minucioso, la elección de los materiales adecuados y el cumplimiento de las directrices de diseño pueden resolver problemas de estanquidad persistentes y aportar mejoras cuantificables en la fiabilidad.

X. Resumen y principales conclusiones

Las juntas estáticas y dinámicas pueden servir para el mismo fin último -evitar fugas-, pero sus principios de diseño, requisitos de materiales y retos de aplicación son muy diferentes. Las juntas estáticas se basan en una mayor compresión para mantener una barrera inmóvil a largo plazo, mientras que las juntas dinámicas deben equilibrar la eficacia de la estanquidad con una baja fricción y resistencia al desgaste en movimiento.

Por mi experiencia en Kinsoe, he visto cómo selección correcta de las juntas, instalación precisa y cumplimiento de las normas del sector pueden marcar la diferencia entre un funcionamiento sin problemas y un costoso tiempo de inactividad. Tanto si se trata de especificar una junta tórica para una junta de brida estática como un retén labial giratorio para una caja de engranajes, los fundamentos siguen siendo los mismos:

- Comprender la presión, la temperatura y el medio de la aplicación.

- Elija materiales de compatibilidad y rendimiento probados.

- Siga las directrices de diseño establecidas para la compresión, el relleno del prensaestopas y los límites de PV.

- Garantizar que las superficies cumplen las especificaciones de acabado requeridas.

- Realice pruebas exhaustivas y comprobaciones de calidad antes de la implantación.

Un sellado fiable no es sólo cuestión de la junta en sí, sino de integración del diseño, la ciencia de los materiales y las prácticas de mantenimiento en todas las fases del proceso. Aplicando los conocimientos y las medidas preventivas adecuadas, puede conseguir un rendimiento de sellado duradero y salvaguardar sus operaciones.

XI. Referencias

- Manual de juntas tóricas Parker (ORD 5700)

- API 682 - Cierres mecánicos para bombas

- ASTM D2000 - Clasificación de los productos de caucho

Artículos relacionados

- Tipos de juntas de goma por forma, material y uso - Conozca los distintos tipos de juntas, sus materiales y aplicaciones específicas para ayudarle a tomar decisiones de diseño y selección con conocimiento de causa.

- Por qué fallan las juntas de goma: Explicación del juego de compresión - Comprenda las causas de la deformación por compresión en las juntas de goma, su impacto en el rendimiento y las formas eficaces de evitarla.

- Cómo influye la dureza del caucho en el rendimiento y la fiabilidad - Descubra cómo afecta la dureza Shore a la flexibilidad, durabilidad e idoneidad de la junta para diversas condiciones de funcionamiento.