1. Introducción

En los sistemas de estanquidad alternativos, el rendimiento de una junta elastomérica viene determinado por algo más que sus propiedades materiales. La elección del elastómero adecuado es esencial, la geometría de la ranura y la calidad de la superficie de estanqueidad desempeñan un papel igualmente crítico a la hora de garantizar una estanquidad fiable y una larga vida útil.

Una ranura bien diseñada proporciona el soporte y la compresión adecuados a la junta, manteniendo una línea de estanquidad estable bajo presiones y temperaturas variables. Mientras tanto, el acabado de la superficie y el control de la tolerancia garantizan una fricción mínima, un desgaste reducido y una lubricación constante, todo ello vital en aplicaciones de estanquidad dinámicas como cilindros hidráulicos, actuadores neumáticos y equipos de proceso.

Las ranuras mal diseñadas o las superficies rugosas suelen provocar fallo prematuro de la junta, como la extrusión, el fallo de la espiral, el desgarro o las fugas. Estos problemas no sólo comprometen el rendimiento del sistema, sino que también pueden provocar costosos tiempos de inactividad. Por lo tanto, comprender y aplicar principios de diseño de ranuras y superficies sonoras es fundamental para conseguir un sistema de estanquidad alternativo robusto y eficaz.

En las siguientes secciones, exploraremos los principios básicos de la geometría de las ranuras, el acabado superficial, la lubricación, las consideraciones de instalación, los errores comunes y las recomendaciones prácticas de diseño.

2. Fundamentos de la geometría de la ranura

La ranura es la base de cualquier sistema de estanquidad alternativo. Su diseño afecta directamente a la forma en que la junta se comprime, soporta y estabiliza durante el funcionamiento. Una ranura bien proporcionada evita el desplazamiento, la extrusión y el desgaste irregular de la junta, todo lo cual puede acortar su vida útil o provocar fugas.

2.1 Profundidad de la ranura

La profundidad de la ranura determina la relación de compresión entre la junta y la superficie de contacto. Si la ranura es demasiado poco profunda, la junta puede comprimirse en exceso, aumentando la fricción, la acumulación de calor y el desgaste. Si la ranura es demasiado profunda, es posible que la junta no haga suficiente contacto y se produzcan fugas.

- Típica relación de compresión: 10-20% para la mayoría de juntas elastoméricas en aplicaciones alternativas.

- Tenga siempre en cuenta la dilatación térmica y la deformación por presión al finalizar la profundidad.

2.2 Anchura de la ranura

La ranura debe proporcionar suficiente espacio lateral para que la junta se expanda bajo presión sin volverse inestable. Una anchura demasiado estrecha puede provocar la extrusión de la junta o la carga de los bordes; si es demasiado ancha, la junta puede enrollarse o torcerse.

- Directriz: Por lo general, la anchura de la ranura debe ser 1,1-1,3 veces la sección transversal de la junta.

2.3 Radio inferior y diseño de las esquinas

Las esquinas afiladas en el fondo de una ranura crean concentraciones de tensiones, que pueden cortar o desgarrar la junta durante la instalación o el funcionamiento. A radio de filete pequeño en el fondo de la ranura ayuda a distribuir la tensión de forma más uniforme.

- Recomendación: Aplique un radio de filete típicamente entre 0,2-0,5 mm, dependiendo del tamaño de la junta.

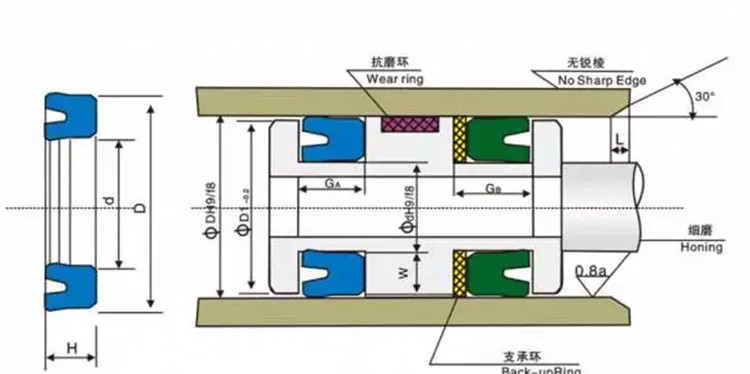

2.4 Holgura y espacio de extrusión

En aplicaciones de alta presión, la separación entre la ranura y la superficie de contacto debe controlarse cuidadosamente para evitar la extrusión del elastómero en la holgura. Pueden añadirse anillos de apoyo para una sujeción adicional.

- Límite de espacio de extrusión: Normalmente inferior a 0,2 mm para presiones superiores a 10 MPa.

2.5 Consideraciones sobre la presión y la carrera

La presión de funcionamiento y la longitud de la carrera afectan significativamente al diseño de la ranura. Las presiones más altas requieren una holgura más estrecha y, posiblemente, elementos de apoyo, mientras que las carreras más largas exigen una mayor estabilidad para evitar que la junta se retuerza o ruede.

3. Requisitos de acabado superficial y tolerancia

El acabado superficial del vástago y el orificio es un factor crítico en el rendimiento de las juntas elastoméricas alternativas. Aunque la geometría de la ranura sea perfecta, una superficie mal acabada puede provocar desgaste rápido, fallos de lubricación o fugas. Por el contrario, una superficie bien controlada permite que la junta se deslice suavemente con una fricción mínima y una presión de sellado constante.

3.1 Importancia de la calidad de la superficie

Cuando el labio de estanqueidad se desplaza a lo largo de la superficie de contacto, se apoya en una película lubricante fina para minimizar la fricción y el desgaste.

- Si la superficie es demasiado rugosa, los picos pueden cortar o desgastar la junta, provocando fugas y fallos prematuros.

- Si la superficie es demasiado lisa, es posible que no haya suficientes microvalles para retener el lubricante, lo que aumenta el riesgo de fricción en seco y acumulación de calor.

3.2 Rugosidad recomendada

Para la mayoría de las aplicaciones de estanquidad dinámica, Valores de Ra entre 0,2 y 0,4 μm. se consideran óptimas. Esto proporciona el equilibrio adecuado entre la eficacia de la estanquidad y la retención de la lubricación.

Recomendaciones típicas:

- Vástagos y émbolos: Ra 0,2-0,4 μm

- Agujeros de cilindro: Ra 0,3-0,6 μm

En algunas aplicaciones críticas (por ejemplo, hidráulicas de alta velocidad), Rz y otros parámetros del perfil también pueden especificarse para garantizar la uniformidad.

3.3 Concentricidad, redondez y rectitud

El acabado superficial sólo es eficaz si la propia superficie es dimensionalmente estable. Las superficies desalineadas o irregulares crean puntos de presión localizados que provocan un desgaste acelerado de las juntas.

- La concentricidad debe mantenerse normalmente dentro de 0,05 mm.

- La redondez y la rectitud deben mantenerse para evitar la carga excéntrica de la junta.

- Debe minimizarse cualquier forma de conicidad u ovalidad.

3.4 Tratamiento superficial y revestimiento

En algunas aplicaciones, los tratamientos superficiales pueden mejorar el rendimiento:

- Cromado duro o nitruración mejora la resistencia al desgaste.

- Los revestimientos especiales de baja fricción reducen la fricción de arranque y el stick-slip.

- La dureza adecuada de la superficie también protege contra el rayado y el gripado.

3.5 La relación entre la superficie y la vida útil de la junta

Una superficie lisa y bien acabada garantiza una lubricación estable, baja fricción y una carga uniforme de la junta, lo que se traduce en mayor vida útil y un rendimiento más predecible. Para los sistemas de estanquidad de alto rendimiento, el acabado superficial es tan crucial como la selección del material o la geometría de las ranuras.

4. Consideraciones sobre la fricción y la lubricación

La lubricación es el línea de vida de cualquier sistema de sellado dinámico. En el caso de las juntas elastoméricas de movimiento alternativo, el control de la fricción depende en gran medida del diseño de la ranura y las superficies de contacto para mantener una película lubricante adecuada durante el arranque y el funcionamiento estacionario. Una lubricación deficiente provoca stick-slip, acumulación de calor, desgaste acelerado, y, en última instancia, el fallo de la junta.

4.1 El papel de la película lubricante

Cuando el pistón o el vástago se mueven, un microfilm de lubricante debe quedar entre la junta y la superficie.

- Esta película minimiza el contacto directo y reduce el desgaste.

- También ayuda a reducir la fricción de arranque, que suele ser la fase más perjudicial del ciclo de movimiento.

- Una película estable permite un movimiento más suave y una menor pérdida de energía.

Sin embargo, si la ranura es demasiado estrecha o la superficie demasiado lisa, el lubricante puede desaparecer por completo y provocar un funcionamiento en seco.

4.2 Diseño de la ranura y lubricación

La geometría adecuada de las ranuras favorece flujo de lubricante controlado:

- Se pueden utilizar ligeros chaflanes o ranuras de alivio para distribuir el lubricante de forma más uniforme.

- A veces se aplican ranuras axiales o micromuescas en sistemas de baja velocidad para facilitar la retención del aceite.

- Evitar un apriete excesivo que bloquee la migración del lubricante.

4.3 Minimizar el stick-slip y los picos de fricción

El stick-slip es un problema común en aplicaciones alternativas, especialmente a bajas velocidades o bajas presiones. Se produce cuando el rozamiento estático supera al dinámico, causando movimientos bruscos y desiguales.

Para reducir el stick-slip:

- Utilice un acabado superficial con una rugosidad adecuada (Ra 0,2-0,4 μm).

- Elija elastómeros con buenas características de baja fricción o utilizar revestimientos.

- Asegurar una lubricación inicial adecuada durante la instalación.

4.4 Purga de presión y control de fluidos

En sistemas de estanqueidad de doble efecto o diseños de carrera larga, acumulación de presión entre las juntas puede causar inestabilidad o soplado.

- Se pueden añadir ranuras de ventilación u orificios de alivio de presión para igualar la presión atrapada.

- La ventilación controlada también evita que la junta se hinche o se retuerza.

4.5 Selección del medio de lubricación

El lubricante utilizado debe ser compatible con el elastómero y las condiciones de aplicación:

- Los aceites minerales son habituales en los sistemas hidráulicos.

- Los lubricantes de silicona o fluorados son preferibles para entornos químicamente agresivos o de alta temperatura.

- Puede utilizarse grasa para ciclos de trabajo intermitentes o de baja velocidad.

4.6 Equilibrio entre estanqueidad y lubricación

Uno de los mayores retos del diseño es mantener sellado hermético sin limpiar completamente el lubricante. Este equilibrio se consigue mediante:

- Dimensiones correctas de las ranuras.

- Acabado superficial controlado.

- Compatibilidad material-lubricante adecuada.

Una interfaz bien lubricada garantiza una menor fricción, un menor desgaste y un rendimiento de estanquidad más estable durante toda la vida útil.

5. Factores de instalación y montaje

Incluso una ranura y un acabado superficial perfectamente diseñados pueden fallar en aplicaciones reales si la instalación y el montaje no se consideran cuidadosamente. Las juntas alternativas son sensibles a las condiciones de los bordes, las fuerzas de montaje y las variaciones de tolerancia. Un pequeño error durante el montaje puede provocar mellas, enrollamiento o compresión desigual, que comprometen el rendimiento del sellado desde el primer día.

5.1 Diseño de chaflanes y ángulos de entrada

Un chaflán bien diseñado garantiza que la junta pueda instalarse suavemente sin engancharse en bordes afilados.

- Ángulo del chaflán: Normalmente se recomiendan 15°-30° para la mayoría de las juntas elastoméricas.

- La entrada debe estar libre de rebabas, esquinas afiladas o marcas de mecanizado.

- Las longitudes generosas del chaflán son especialmente importantes para juntas de mayor diámetro o juntas con labios delicados.

5.2 Evitar daños en las juntas durante la instalación

Las juntas pueden resultar dañadas por herramientas inadecuadas, estiramiento excesivo o por forzar el componente para colocarlo en su sitio.

- Utilice herramientas de instalación con bordes redondeados y materiales no metálicos para evitar cortar la junta.

- Para tolerancias estrechas, lubricar la junta y la ranura antes de la instalación.

- Calentar ligeramente la junta (dentro de los límites del material) puede ayudar a encajarla sin estirarla en exceso.

5.3 Tolerancia de apilamiento y dilatación térmica

Al diseñar las dimensiones de las ranuras, es importante tener en cuenta tolerancias de fabricación tanto de la ranura como de los componentes de acoplamiento.

- Incluso pequeñas desviaciones pueden provocar una compresión excesiva o insuficiente.

- Los entornos a altas temperaturas pueden hacer que los componentes se dilaten a diferentes velocidades, modificando la relación de compresión y la holgura.

- Los coeficientes de dilatación de los materiales deben tenerse en cuenta en el diseño final.

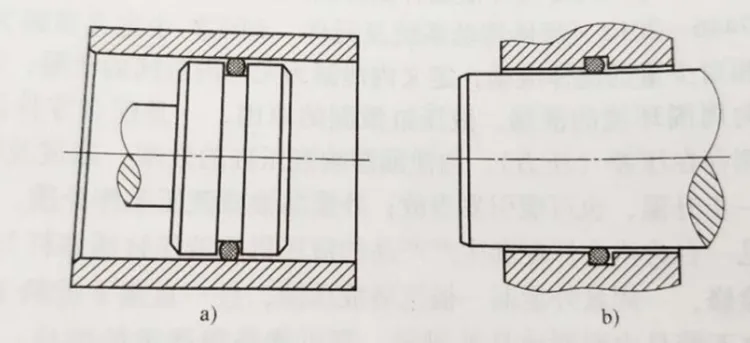

5.4 Diseños de ranura de simple efecto frente a doble efecto

- Juntas de simple efecto sólo se enfrentan a la presión de un lado, por lo que la simetría de la ranura es menos crítica.

- Juntas de doble efecto debe manejar la presión en ambas direcciones, lo que requiere ranuras equilibradas y centrado preciso para evitar torsiones o extrusiones.

- En los sistemas de doble efecto se suele añadir un purgador de presión para estabilizar el rendimiento.

5.5 Limpieza y preparación de la superficie

Antes de la instalación, asegúrese de que la ranura y las superficies de contacto estén limpia, lisa y libre de residuos. Cualquier suciedad o resto de mecanizado afilado puede dañar la junta o crear vías de fuga.

- Utilice paños que no suelten pelusa y productos de limpieza autorizados.

- Inspeccione visualmente y con el dedo para detectar rebabas ocultas.

5.6 Verificación del montaje

Tras la instalación, una rápida comprobación dimensional y funcional puede ayudar a evitar fallos:

- Verificar el correcto posicionamiento y asentamiento de la junta.

- Asegúrese de que no se han producido torsiones, pliegues o compresiones desiguales.

- Realice pruebas de baja presión antes del funcionamiento completo del sistema para confirmar la integridad del sellado.

Una instalación adecuada no es sólo un paso final. consideraciones críticas de diseño que debe planificarse desde el principio. Un biselado cuidadoso, el control de las tolerancias y unas condiciones de montaje limpias reducen en gran medida los fallos prematuros y aumentan la vida útil de la junta.

6. Errores comunes en el diseño de ranuras

Incluso los ingenieros experimentados pueden pasar por alto detalles sutiles pero críticos en el diseño de ranuras y superficies. Estos errores a menudo conducen a fugas en las juntas, desgaste prematuro o fallo total-a veces en los primeros ciclos de funcionamiento. Reconocer y evitar estos escollos es esencial para construir sistemas de estanquidad alternativos fiables.

6.1 Compresión excesiva o insuficiente

Uno de los errores más comunes es especificar profundidad de ranura incorrecta, que afecta directamente a la relación de compresión de la junta.

- Sobrecompresión provoca una fricción excesiva, una acumulación de calor y un rápido desgaste del labio de estanqueidad.

- Subcompresión conduce a una presión de contacto insuficiente, lo que provoca fugas.

- Estos problemas suelen surgir por no tener en cuenta la dilatación térmica, la variación de la tolerancia o la deformación del material.

Consejo: Calcule siempre cuidadosamente la relación de compresión (normalmente 10-20% para juntas elastoméricas) y valídela con condiciones de montaje reales.

6.2 Bordes afilados y rebabas

Las ranuras mecanizadas a veces tienen bordes afilados o rebabas, especialmente en las esquinas. Estos pueden:

- Cortar la junta durante la instalación.

- Crear puntos de tensión localizados.

- Acelerar el agrietamiento o el desgarro durante el funcionamiento.

Solución: Aplique siempre un radio de redondeo suave (0,2-0,5 mm) en el fondo de la ranura y desbarbe todos los bordes.

6.3 Mal acabado superficial

Descuidar la rugosidad de la superficie tiene consecuencias directas:

- Demasiado rugoso → abrasión de la junta y desgaste prematuro.

- Demasiado suave → falta de lubricante y stick-slip.

- Mala redondez o concentricidad → carga desigual de la junta y fugas.

Solución: Especifique Ra 0,2-0,4 μm para barras y Ra 0,3-0,6 μm para orificios, con un estricto control de la redondez y la rectitud.

6.4 Ignorar los huecos de extrusión

A presiones de funcionamiento más elevadas, las juntas elastoméricas pueden verse forzadas a introducirse en los huecos entre componentes, lo que provoca fallo de extrusión. Esto suele ocurrir cuando el diseñador no tiene en cuenta la deformación por presión o no incluye elementos de refuerzo.

- Síntoma: desgarro del labio, mordisqueo del sello o fragmentos en el fluido.

- Medida preventiva: limitar los espacios de extrusión (< 0,2 mm para alta presión) y utilizar anillos de refuerzo cuando sea necesario.

6.5 Gestión inadecuada de la lubricación

Muchos diseños de ranuras fracasan porque no se tuvo en cuenta la lubricación al principio del diseño.

- Las ranuras demasiado estrechas eliminan el lubricante.

- La ausencia de vías de alivio provoca una presión atrapada o una película de aceite irregular.

- El funcionamiento en seco acelera el desgaste y las averías.

Solución: Integrar chaflanes de alivio, seleccionar acabados superficiales apropiados y garantizar una compatibilidad adecuada del lubricante con el elastómero.

6.6 Pasar por alto las condiciones de montaje

Aunque el diseño de la ranura sea teóricamente correcto, ignorar los factores de instalación puede deshacer todo el trabajo.

- La ausencia de chaflanes provoca daños durante el montaje.

- Una limpieza deficiente introduce residuos bajo la junta.

- Las tolerancias no controladas dan lugar a un apriete impredecible.

Solución: Trate el montaje como parte del proceso de diseño, no como una ocurrencia tardía.

7. Ejemplos prácticos de diseño y recomendaciones

El diseño de ranuras y superficies para juntas elastoméricas alternativas requiere algo más que cálculos teóricos: exige directrices prácticas y probadas sobre el terreno. En esta sección, repasaremos algunas parámetros típicos de diseño, recomendaciones de superficiey consejos para solucionar problemas que ingenieros y compradores pueden aplicar directamente a sus proyectos.

7.1 Dimensiones típicas de las ranuras para juntas comunes

Aunque las dimensiones exactas varían según el tipo de junta, el material y la presión de funcionamiento, se aplican algunas directrices generales a la mayoría de las aplicaciones alternativas:

| Sección transversal de la junta (mm) | Anchura de la ranura (mm) | Profundidad de la ranura (mm) | Radio del filete (mm) | Distancia de extrusión (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- La anchura de la ranura debe proporcionar suficiente espacio para que la junta se expanda sin permitir que se enrolle o retuerza.

- La profundidad debe crear la relación de apriete correcta para equilibrar la estanqueidad y la fricción.

- El radio del filete ayuda a evitar concentraciones de tensión en las esquinas de la ranura.

Nota: Ajuste siempre las dimensiones en función de la dureza del material, la presión y las características de dilatación térmica.

7.2 Rugosidad superficial y dureza

| Componente | Ra recomendado (μm) | Tratamiento superficial típico | Dureza (HRC) |

|---|---|---|---|

| Varilla / Eje | 0.2-0.4 | Cromo duro, nitruración | ≥ 50 |

| Diámetro / Cilindro | 0.3-0.6 | Acero bruñido, anodizado duro | ≥ 40 |

- Rugosidad uniforme garantiza una lubricación estable y evita el efecto stick-slip.

- Dureza de la superficie protege contra el rayado y prolonga la vida útil de la junta.

- La selección del tratamiento superficial debe tener en cuenta la compatibilidad del material de la junta con los revestimientos.

7.3 Chaflán y detalles de instalación

- Ángulo del chaflán: 15°-30° con una longitud al menos igual a la sección transversal de la junta.

- Desbarbado: Obligatorio en todos los bordes de ranura y entradas.

- Lubricación durante la instalación: Evita desgarros y asientos desiguales.

7.4 Diseño de ventilación y alivio de presión

- Incluya ranuras de ventilación o agujeros de alivio entre juntas múltiples en sistemas de doble efecto.

- Evitan la acumulación de presión, que puede desplazar las juntas de su posición o provocar fugas.

- Mantenga los conductos de ventilación lisos y con las dimensiones adecuadas para evitar turbulencias o atascos.

7.5 Solución de averías comunes

| Problema | Causa probable | Acción recomendada |

|---|---|---|

| Desgaste prematuro / abrasión | Superficie demasiado rugosa, marcha en seco | Mejorar el acabado superficial, garantizar la lubricación |

| Extrusión de juntas | Espacio excesivo, sin anillo de seguridad | Reducir la brecha de extrusión, añadir apoyo |

| Fuga bajo presión | Ranura demasiado profunda, baja compresión | Ajustar la profundidad de la ranura, volver a comprobar el apilamiento de tolerancias. |

| Fallo en espiral | Ranura demasiado ancha, mala alineación | Reducir la anchura de las ranuras, mejorar el sistema de guiado |

| Rotura de la junta durante el montaje | Bordes afilados, sin chaflán | Añadir bisel, desbarbar bordes, lubricar |

Estos ejemplos reflejan situaciones comunes del mundo real en las que pequeños ajustes en geometría, calidad de la superficie o instalación conducen a mejoras espectaculares en el rendimiento de las juntas.

8. Conclusión

El rendimiento y la durabilidad de las juntas elastoméricas alternativas dependen de mucho más que del material de la junta. Diseño de ranuras y superficies forman la base estructural que determina si una junta funcionará sin problemas durante miles de ciclos o fallará prematuramente al cabo de unas horas.

Una ranura bien diseñada proporciona apoyo, compresión y estabilidad, mientras que un acabado de superficie finamente controlado garantiza lubricación óptima y una fricción mínima. Una cuidadosa consideración de ángulos de chaflán, apilamientos de toleranciay prácticas de instalación reduce aún más el riesgo de daños prematuros. Por el contrario, pasar por alto incluso un pequeño detalle -como un borde afilado o un hueco de extrusión excesivo- puede provocar fugas, desgaste o un fallo catastrófico de la junta.

En la práctica, lograr un sellado fiable requiere:

- Geometría de ranura equilibrada que se ajuste a la sección transversal de la junta y a las condiciones de presión.

- Acabado superficial de precisión para mantener una película lubricante estable.

- Diseño inteligente de la instalación, incluyendo biselado y ventilación donde sea necesario.

- Inspección rigurosa y control de tolerancia durante todo el proceso de fabricación.

Al integrar estos principios de diseño en una fase temprana del proceso de ingeniería, los diseñadores y los equipos de mantenimiento pueden maximizar la vida útil de la junta, reducir el tiempo de inactividad y garantizar un rendimiento constante del sistema. El diseño de las ranuras y las superficies nunca debe considerarse una ocurrencia tardía, sino una parte esencial de una estrategia de estanquidad eficaz.