1. 1. Introducción:

¿Te has preguntado alguna vez por qué el frigorífico de tu coche mantiene tus bebidas perfectamente frías, incluso en un caluroso viaje por carretera en verano? Uno de los héroes anónimos de este rendimiento es el banda de sellado. A menudo pasado por alto, este componente desempeña un papel fundamental en la conservación del aire frío, minimizando la pérdida de energía y garantizando el funcionamiento eficaz de la unidad.

En el mundo de los frigoríficos para coches, Las tiras de precinto cumplen cuatro funciones básicasaislamiento, absorción de impactos, protección contra el polvo y reducción del ruido. Estas funciones son especialmente vitales en vehículos en movimiento, donde las fluctuaciones de temperatura, las vibraciones de la carretera y los contaminantes externos son retos constantes.

A medida que evolucionan las expectativas de los consumidores y se endurece la normativa medioambiental, la industria se orienta hacia diseños ligeros y materiales ecológicos. Desde vehículos eléctricos a vehículos recreativos inteligentes, la demanda de bandas de sellado sostenibles y de alto rendimiento es más fuerte que nunca.

En este artículo, le guiaré a través de todo el proceso de fabricación de estos componentes esenciales, desde la selección de materiales hasta las técnicas de producción, al tiempo que le revelaré las innovaciones clave que están dando forma al futuro de la refrigeración móvil.

Permítame que le explique entre bastidores cómo se fabrican las tiras de sellado para frigoríficos.

2. Selección de materiales y comparación de prestaciones

Cuando se trata de fabricar precintos para frigoríficos de automóvil, elegir el material adecuado lo es todo. Cada material no sólo determina lo bien que aísla y rebota la banda, sino que también afecta a su durabilidad, impacto medioambiental y coste global. Permítame que le explique los materiales más utilizados y las razones de su elección.

Materiales corrientes

- Caucho EPDM

El EPDM (monómero de etileno propileno dieno) es la mejor opción debido a su excelente calidad. resistencia térmica (-40°C a 120°C)fuerte resistencia a la intemperie y al ozonoy gran elasticidad. Se utiliza ampliamente en juntas de automoción gracias a su rendimiento fiable a lo largo del tiempo. - Goma de silicona

La silicona es un material ecológico de primera calidad que destaca por su flexibilidad a altas y bajas temperaturas (-60°C a 200°C), no toxicidady inodoro. Sin embargo, es más caro y suele utilizarse en aplicaciones de gama alta o respetuosas con el medio ambiente. - TPE (elastómero termoplástico)

El TPE está ganando terreno, sobre todo en vehículos eléctricospor su reciclabilidad y facilidad de procesamiento. Combina una flexibilidad similar a la del caucho con la reutilización de los plásticos, lo que lo convierte en la opción perfecta para diseños modernos y sostenibles.

"El material que elijas no solo afecta a la foca, sino también al planeta".

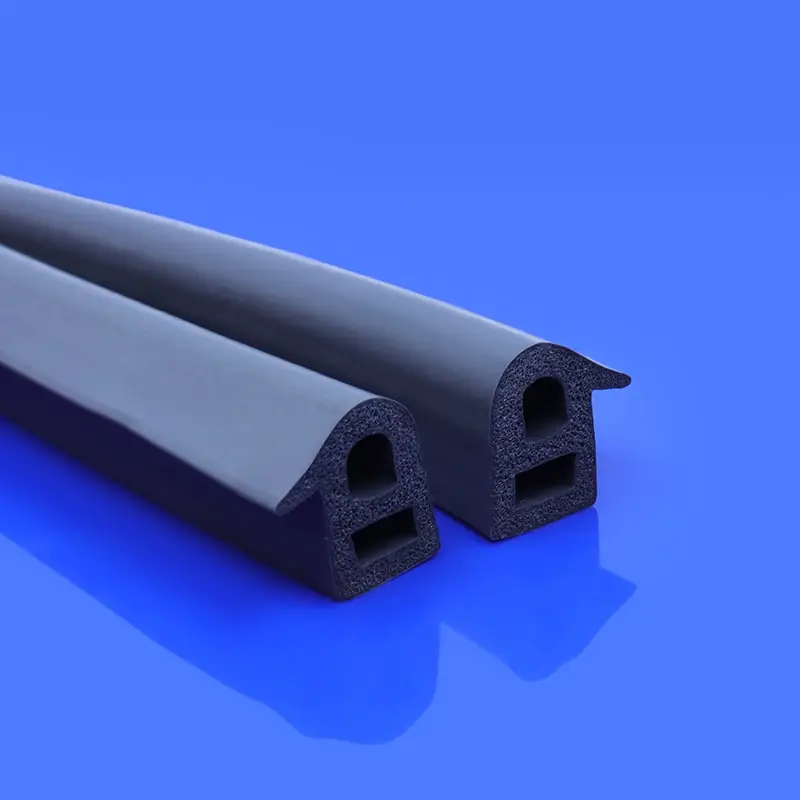

Material innovador: EPDM espumado

Los fabricantes buscan diseños de juntas más ligeros y eficientes, EPDM espumado ha cambiado las reglas del juego. Este material reduce el peso sin comprometer las prestaciones de estanquidad. Gracias a su estructura celular...proporciona:

- Mayor compresibilidadperfecto para superficies de contacto irregulares.

- Mejor aislamiento acústico y térmico.

- Menor densidadque es ideal para reducir el peso total del vehículo.

En resumen, el material adecuado no es sólo cuestión de rendimiento, sino de encontrar el equilibrio adecuado entre durabilidad, sostenibilidad y coste.

Tabla comparativa de materiales: Opciones de bandas de sellado para frigoríficos de coche

| Propiedad / Material | Caucho EPDM | Goma de silicona | TPE | EPDM espumado |

|---|---|---|---|---|

| Rango de temperatura (°C) | -40 a +120 | -60 a +200 | -30 a +100 | -40 a +120 |

| Resistencia a la intemperie | Excelente | Excelente | Moderado | Excelente |

| Elasticidad | Alta | Moderado a alto | Alta | Alta |

| Olor | Leve | Sin olor | Leve | Leve |

| Peso | Medio | Medio | Luz | Muy ligero |

| Respeto del medio ambiente | Moderado | Alta | Alta | Moderado |

| Reciclabilidad | No | No | Sí | No |

| Nivel de costes | $$ | $$$ | $ | $$ |

| Caso típico | Aplicaciones generales de automoción | Electrodomésticos ecológicos de gama alta | VE, diseños modernos | Modelos de vehículos ligeros |

Nota: "$" = coste relativo (más signos de dólar = mayor coste)

3. Desglose del proceso de fabricación

Crear una banda de sellado de alto rendimiento para frigoríficos de automóviles no es tan sencillo como empujar caucho a través de un molde. Es un proceso cuidadosamente diseñado en el que cada paso -desde el diseño hasta el tratamiento final- influye en el rendimiento, la durabilidad y el ajuste de la junta. Te explicaré cómo se hace:

Paso 1: Diseño del molde

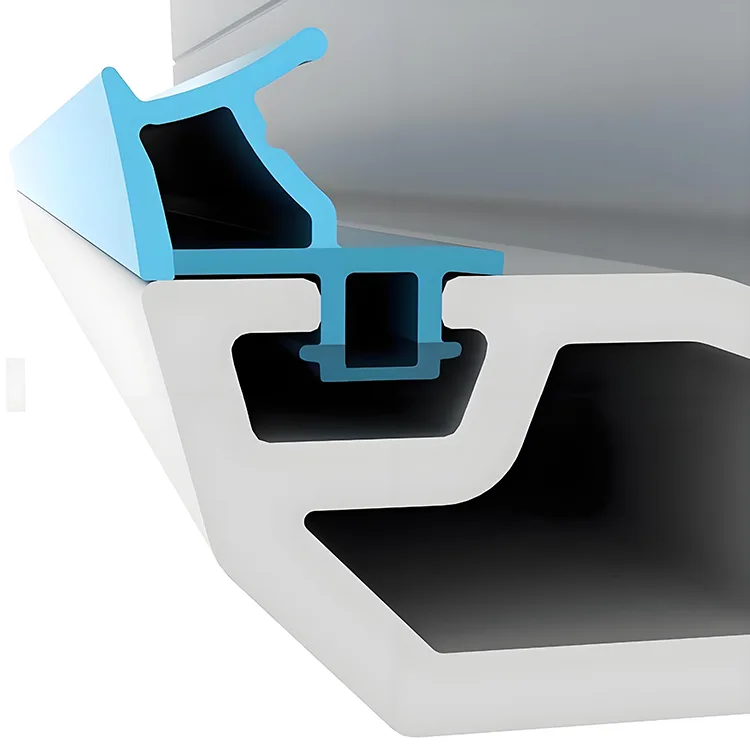

Toda gran tira de foca empieza con diseño preciso del molde. Los fabricantes utilizan Escaneado 3D y software CAD para crear modelos basados en las dimensiones de la ranura de la puerta del frigorífico del coche. El objetivo es garantizar un ajuste ceñido que evite fugas de aire frío.

Dos parámetros clave del diseño es lo más importante:

- Proporción de cavidades: Determina la suavidad de la compresión. Una relación de cavidad más alta significa mejor elasticidad y rebote.

- Ángulo del labio: El ángulo de contacto del borde de sellado influye tanto en la estanqueidad como en la facilidad de cierre de la puerta.

Un labio mal diseñado puede provocar fugas de aire o problemas de cierre de la puerta, algo que ningún usuario desea en un viaje por carretera.

Paso 2: Mezcla y extrusión

Una vez diseñado el molde, es hora de mezclar el material. Para EPDM, esto implica:

- Mezcla de polímero EPDM con negro de humo, plastificantes y agentes de curado.

- Control de la temperatura de mezcla (normalmente 50-80°C) para garantizar una dispersión uniforme y la consistencia del material.

Luego viene el extrusión:

- El compuesto mezclado se introduce en una extrusora de husillo.

- Cada segmento del husillo se controla con temperatura -de 70°C a 120°C- para mantener una viscosidad y una estabilidad de forma óptimas.

- El material se empuja a través de la matriz para formar el perfil transversal deseado.

Fase 3: Vulcanización y tratamiento de superficies

Las tiras extruidas son blandas e inestables. Requieren vulcanizaciónun proceso de curado por calor que fija la elasticidad y la resistencia.

Hay dos métodos populares:

- Vulcanización por microondas: Rapidez y eficiencia energética. Perfecta para líneas de producción de alto rendimiento.

- Vulcanización por aire caliente: Más tradicional, se utiliza cuando se necesita un control fino de la textura de la superficie.

Una vez curadas, las tiras suelen recibir tratamientos superficiales como:

- Recubrimiento de aceite de silicona para un tacto suave y una mayor resistencia a las heladas.

- Revestimiento de PTFE para reducir la fricción y facilitar el funcionamiento de la puerta.

"Sin vulcanización, una tira de sellado no es más que espaguetis".

Esta coreografía técnica -desde el diseño digital hasta la unión molecular- es lo que convierte a la humilde tira de junta en un componente de alto rendimiento.

4. Retos técnicos y soluciones industriales

Aunque la fabricación de tiras de sellado para frigoríficos de coche pueda parecer un proceso bien engrasado, en realidad implica abordar varios problemas persistentes desafíos técnicos. ¿La buena noticia? La industria ha desarrollado soluciones inteligentes para superarlos, a menudo mediante la innovación de materiales y la mejora de procesos.

Reto 1: Recuperación de la forma tras la compresión

En el mundo real, la puerta del frigorífico puede permanecer cerrada durante días o semanas. Al volver a abrirla, una tira de sellado de baja calidad podría quedar aplastada, perdiendo su capacidad aislante. A esto se le llama juego de compresióny es una preocupación importante para el uso a largo plazo.

Solución:

Los fabricantes solucionan este problema con Formulaciones de EPDM con alto contenido en etilenoque:

- Ofrecen una mejor memoria elástica,

- Reducir la deformación permanente,

- Mejorar la velocidad de rebote (crucial para un resellado fiable).

Una junta que no rebota con la suficiente rapidez provoca una pérdida de energía y calienta el frigorífico.

Reto 2: Cumplir la normativa medioambiental

Los consumidores modernos, especialmente los usuarios de vehículos eléctricos, exigen componentes con bajo contenido en COV, reciclables y no tóxicos. Los procesos tradicionales de curado a base de azufre liberan trazas de contaminantes, que podrían no aprobar las nuevas normativas en Europa o Norteamérica.

Solución:

El cambio es hacia sistemas de curado con peróxidotambién conocido como vulcanización sin azufre. Las ventajas incluyen:

- Emisiones más limpias durante la producción,

- Mayor resistencia al calor,

- Mayor compatibilidad con materiales ecológicos como el TPE.

"El cambio al curado sin azufre no sólo es más limpio, sino que también prepara el producto para el futuro".

Otras innovaciones en curso

- Tecnología de doble extrusión para combinar labios suaves con respaldo rígido en una sola tira.

- Extrusión asistida por espuma para crear núcleos de baja densidad con pieles de sellado sólidas.

- Sellado magnético integrado (utilizado en frigoríficos de lujo para vehículos recreativos) para un cierre ultra hermético.

Cada obstáculo técnico al que se enfrenta esta industria es una oportunidad para mejorar la eficiencia energética, el impacto medioambiental y la satisfacción de los usuarios. Por eso los ingenieros nunca dejan de ajustar las fórmulas, las herramientas y los sistemas de control de procesos.

5. Guía del usuario: Cómo seleccionar y mantener su banda de sellado

Incluso el mejor frigorífico no funcionará bien si la banda de sellado está mal elegida o mal instalada. He aquí una guía sencilla para ayudarle a evaluar y mantener la junta de estanqueidad del frigorífico de su coche, ya sea un aficionado al bricolaje, un campista o el propietario de un vehículo eléctrico que desee actualizarlo.

Consejos de compra: En qué fijarse

- Prueba de presión hacia atrás (regla de los 3 segundos)

Presione suavemente la tira con el dedo y suéltela. Si se rebotes en 3 segundoses un signo de elasticidad de alta calidad y buen sellado a largo plazo. - Control de olores

Un olor fuerte o químico suele indicar materiales de baja calidad o un curado deficiente. Opte por inodoro o de olor neutro caucho como la silicona o el EPDM curado con peróxido, especialmente en cabinas de automóviles cerradas. - Ajuste y perfil

Compruebe el forma transversal de la tira y asegúrate de que coincide con la ranura de tu nevera. Algunos modelos de coche requieren juntas de doble labio o imanes incrustados; no lo hagas a ojo. - Etiquetas de resistencia a la temperatura

Asegúrese de que el producto tiene etiquetado claro por el rango de temperaturas que soporta. Debe coincidir con tu entorno de uso (por ejemplo, aparcado en climas cálidos, viajes al aire libre).

Guía de instalación y sustitución DIY

Sustituir una tira de sellado puede parecer desalentador, pero así es como suelo hacerlo:

- Limpiar bien la ranura

Utilice alcohol o un detergente suave para eliminar la grasa y el adhesivo viejo. Una superficie limpia garantiza una fuerte adhesión. - Aplique adhesivo (si es necesario)

Algunas tiras vienen con adhesivo 3M preaplicadomientras que otros requieren agente adhesivo independiente. Aplicar uniformemente, no en exceso. - Alinear y presionar

Empezando por un extremo, lentamente presione la tira en la ranuraAsegúrese de que quede bien ajustado y sin arrugas. Si dispone de un rodillo, utilícelo para ejercer una presión uniforme. - Dejar curar

Espere al menos 8-12 horas antes de volver a utilizar el frigorífico, especialmente si has aplicado pegamento.

"Una tira de sellado bien instalada es el héroe silencioso de la nevera de tu coche: ahorra energía, evita fugas y hace que tu viaje sea más silencioso".

Su mantenimiento también es sencillo: basta con pasar un paño húmedo con regularidad y evitar estirar o tirar durante la limpieza.

6. Extended Insights: Pruebas reales y opiniones del sector

Más allá de los materiales y los métodos, veamos cómo funcionan realmente las bandas de sellado sobre el terreno y qué dicen los expertos del sector sobre las normas de calidad. Esta información puede ayudarle a entender por qué algunos precintos superan a otros, aunque a simple vista parezcan similares.

Caso práctico: EPDM frente a silicona en fugas a baja temperatura

Probamos dos materiales populares.EPDM estándar y caucho de silicona de alta calidad-en un entorno invernal simulado (-25 °C). Cada junta se instaló en el mismo frigorífico y se sometió a aperturas y cierres de puerta cada 30 minutos durante 24 horas.

| Parámetro de prueba | Junta EPDM | Junta de silicona |

|---|---|---|

| Presión de sellado inicial | 18 N/m | 19 N/m |

| Presión de sellado final | 14 N/m | 18 N/m |

| Tasa de fuga | 12.7% | 4.5% |

| Acumulación de escarcha | Moderado | Bajo |

Resultado:

El caucho de silicona mantuvo un sellado más consistente bajo compresión en frío, gracias a su mayor elasticidad y menor compresión. Mientras que el EPDM funcionó decentemente, mostró mayor fuga y la acumulación de escarcha, especialmente tras un uso prolongado.

Entrevista a un experto: Norma de ensayo de bisagras de 100.000 ciclos

Para cumplir las normas de los fabricantes de equipos originales y vehículos recreativos, algunas bandas de sellado deben soportar más de 100.000 ciclos de puerta sin perder la forma. Hablé con un alto directivo de I+D de una importante fábrica de juntas de Alemania, que me dijo:

"El truco no está sólo en la goma, sino en cómo se diseña la estructura del labio y se refuerza la columna vertebral. También sometemos nuestras juntas a pruebas de envejecimiento en cámaras de rayos UV y ozono durante al menos 72 horas".

Este tipo de pruebas exhaustivas es la razón por la que las tiras de sellado de gama alta cuestan más, pero duran más, ahorran energía y ofrecen una mejor experiencia al usuario.

Conclusiones: Del detalle oculto a la columna vertebral del rendimiento

Las tiras de sellado pueden ser pequeñas, pero son fundamentales para el rendimiento, la eficiencia energética y la experiencia del usuario de cualquier frigorífico de automóvil. Desde la selección del material adecuado (silicona ecológica o EPDM espumado ligero) hasta el dominio del proceso de extrusión y vulcanización, cada paso de su producción es importante.

A medida que avanzan las tecnologías de los vehículos y crecen las expectativas de los consumidores, la demanda de soluciones de sellado más inteligentes, ecológicas y duraderas no hará sino aumentar. Si usted es un comprador de piezas de automóviles, un entusiasta de los vehículos recreativos, o simplemente curioso acerca de lo que mantiene su nevera sellada, la comprensión de los fundamentos técnicos de las tiras de sellado permite tomar mejores decisiones.

"Desde las pruebas de laboratorio hasta el uso sobre el terreno, los datos reales confirman que la calidad de las cintas de estanqueidad no se basa sólo en la suavidad, sino también en la resistencia, la precisión y el diseño inteligente."

¿Está listo para personalizar las tiras de sellado de alto rendimiento?

En KinsoeEstamos especializados en la producción de bandas de estanqueidad de EPDM, silicona y TPE a medida a medida para sistemas de refrigeración de automoción. Tanto si necesita prototipos como muestras de lotes pequeños o fabricación a gran escala, tenemos todo lo que necesita.

Póngase en contacto con nosotros para solicitar un presupuesto o una consulta

Referencias