Introducción

¿Alguna vez se ha preguntado cómo consiguen las modernas bandas de estanqueidad combinar rigidez y flexibilidad en un solo perfil? En aplicaciones industriales y de automoción, las bandas de estanquidad desempeñan un papel fundamental en la protección de los interiores contra el polvo, el agua, el ruido y las vibraciones. Pero a medida que los requisitos de diseño se hacen más complejos, los fabricantes como nosotros en KINSOE han recurrido a técnicas de producción avanzadas para satisfacer estas demandas.

Una de estas innovaciones es coextrusión-un proceso que permite fusionar varios materiales en un único perfil sin juntas. Esta tecnología está transformando la forma de diseñar y aplicar soluciones de sellado, ofreciendo ventajas tanto funcionales como económicas.

En este artículo, te daré una guía técnica pero práctica a la comprensión de la coextrusión. Exploraremos cómo funciona, por qué es tan valiosa en la producción de bandas de sellado y los retos y tendencias de futuro que determinan su evolución. Tanto si es usted comprador, jefe de producto o simplemente siente curiosidad por la ingeniería avanzada del caucho, aquí encontrará información que le ayudará a tomar mejores decisiones.

Esto es lo que puedes esperar: Desglosaré la tecnología básica, me sumergiré en aplicaciones del mundo real y compartiré las mejores prácticas de nuestras dos décadas de experiencia en KINSOE.

1. ¿Qué es la coextrusión?

1.1 Definición y principio de funcionamiento

La coextrusión es un proceso de fabricación que permite extruir simultáneamente dos o más materiales a través de una sola matriz para formar un perfil unificado. Esta técnica permite que cada material conserve sus propiedades físicas únicas al tiempo que se unen en una estructura sin juntas.

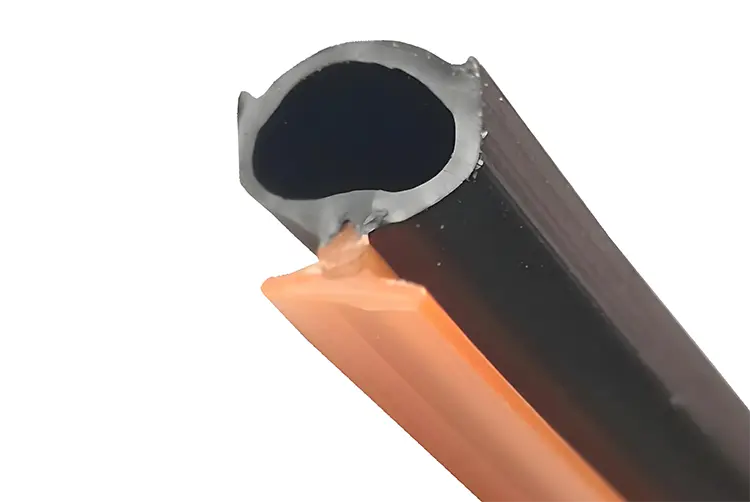

A diferencia de la extrusión monomaterial, que produce perfiles a partir de un solo tipo de caucho o polímero, la coextrusión combina materiales como EPDM sólido para mayor rigidez y EPDM esponjoso para mayor flexibilidad en una sola pasada. El resultado es una banda de sellado compuesta con características a medida, como una base firme para el montaje y un bulbo blando para un sellado eficaz.

En el proceso intervienen varias extrusoras que alimentan una matriz especialmente diseñada, donde sus flujos convergen y forman la sección transversal deseada. El control preciso de la temperatura, la presión y el caudal garantiza una unión adecuada y unas dimensiones uniformes.

Sugerencia de diagrama: Una sencilla ilustración que muestra dos extrusoras que alimentan materiales diferentes en una matriz de coextrusión, fusionándose en un único perfil de banda de sellado.

Esta integración perfecta no sólo mejora la funcionalidad, sino también la calidad estética del producto final al eliminar la necesidad de adhesivos o uniones mecánicas.

1.2 Por qué se utiliza la coextrusión en las tiras de sellado

¿Por qué la coextrusión ha cambiado las reglas del juego en la fabricación de bandas de sellado? La respuesta está en su capacidad para combinar distintas propiedades de los materiales en un mismo perfilque los métodos tradicionales de extrusión o ensamblaje no pueden lograr con la misma eficacia.

Por ejemplo, una junta de puerta de coche coextruída podría presentar:

- Una base rígida de EPDM para garantizar un fuerte agarre en la brida metálica.

- Un bulbo de esponja suave para proporcionar una excelente compresión y estanqueidad frente al agua, el aire y el ruido.

Esto elimina la necesidad de procesos secundarios como el pegado o las fijaciones mecánicas, lo que agiliza la producción y mejora la durabilidad a largo plazo.

Además, la coextrusión ayuda:

- Reducir los costes de producción minimizando los pasos de montaje.

- Aumentar la flexibilidad del diseñolo que permite secciones transversales más complejas.

- Mejorar el rendimiento del productocon cada material optimizado para su papel funcional.

Aprovechando esta tecnología, en KINSOE podemos ofrecer soluciones de estanquidad personalizadas que cumplen las exigentes normas industriales y de automoción, manteniendo al mismo tiempo una producción eficiente y rentable.

2. Tiras de sellado coextruidas: Materiales y estructuras

2.1 Materiales comunes

La elección de los materiales adecuados es fundamental en la coextrusión, ya que cada capa tiene una función distinta en la banda de sellado final. En KINSOE, trabajamos habitualmente con:

- EPDM (monómero de etileno propileno dieno): Disponible en forma sólida y esponjosa, EPDM se valora por su excelente resistencia a la intemperie, al ozono y a la temperatura. Es ideal para aplicaciones industriales y de automoción en exteriores.

- TPE (elastómero termoplástico): Ofrece la flexibilidad del caucho con la procesabilidad de los plásticos, por lo que es una opción popular para perfiles de doble material.

- PVC (cloruro de polivinilo): A menudo se utiliza para componentes rígidos debido a su rentabilidad y moderada resistencia química.

- Silicona: Elegido para entornos de alta temperatura o aplicaciones que requieren el cumplimiento de las normas alimentarias.

Al diseñar bandas coextruidas, la compatibilidad de materiales es primordial. Un emparejamiento inadecuado puede provocar una mala adherencia, desajustes térmicos o fallos prematuros. Para solucionarlo, utilizamos capas de corbata o promotores de adhesión para garantizar una fuerte unión entre capas.

Información clave: La coextrusión multimaterial no consiste sólo en combinar dos materiales cualesquiera, sino en diseñarlos para que funcionen juntos a la perfección en condiciones reales.

2.2 Estructuras compuestas típicas

Las bandas de sellado coextruidas se presentan en diversas estructuras compuestas, cada una de ellas diseñada para satisfacer requisitos funcionales específicos. Las configuraciones más comunes incluyen:

- Sólido + Esponja: Utilizan el mismo material de base (como el EPDM) pero con densidades diferentes. La parte sólida proporciona soporte estructural, mientras que la sección esponjosa ofrece una compresibilidad superior para un sellado eficaz.

- Perfiles de doble material: Combinación de dos materiales distintos, como un TPE rígido para la fuerza de agarre y un EPDM o PVC blando para la flexibilidad y el sellado.

- Perfiles de dureza múltiple: Conseguir zonas de dureza variada dentro del mismo material para optimizar diferentes partes de la banda para el agarre, el sellado o la amortiguación.

Sugerencia de diagrama: Vistas transversales que muestran

- una base sólida con una bombilla de esponja,

- un perfil de doble material (rígido + flexible),

- un diseño de triple zona con segmentos duros, medios y blandos.

Estos diseños permiten a fabricantes como KINSOE ofrecer bandas de estanquidad que desempeñan múltiples funciones -agarre, estanquidad, amortiguación de vibraciones e incluso acabado estético- en un solo producto racionalizado.

3. Aplicaciones en automoción e industria

3.1 Aplicaciones de automoción

En el sector de la automoción, las bandas de sellado coextruidas son esenciales para crear juntas duraderas y multifuncionales. Entre los usos más comunes se incluyen:

- Juntas para puertas de coches: Con una base rígida de EPDM para una fijación segura a la brida metálica y un bulbo de esponja suave que se comprime para evitar la entrada de aire y agua.

- Guías de canal para ventanas: Proporciona una trayectoria suave y de baja fricción para el movimiento del vidrio, al tiempo que ofrece resistencia a la intemperie.

- Sellos de maletero: Diseñado para mantener una compresión y un rebote constantes durante años de ciclos de apertura y cierre.

Estas aplicaciones no sólo mejoran las características de ruido, vibración y dureza (NVH) del vehículo, sino que también contribuyen a la eficiencia energética al garantizar un sellado hermético.

Conocimiento del mundo real: En KINSOE, hemos suministrado juntas de automoción coextruidas que cumplen las normas OEM para marcas de automóviles de lujo, donde el rendimiento y la estética son igualmente críticos.

3.2 Aplicaciones industriales

Las bandas de sellado coextruidas no se limitan al uso en automoción, sino que son igualmente vitales en todos los sectores industriales. Entre las aplicaciones típicas se incluyen:

- Conectores de conductos HVAC: Combinación de un borde rígido para el montaje con una superficie de sellado flexible que se adapta al movimiento y a la dilatación térmica.

- Juntas para puertas y ventanas de edificios: Ofrece una resistencia a la intemperie y un aislamiento térmico superiores mediante la integración de zonas de sellado blandas y bases de agarre firmes.

- Armarios para equipos especializados: Proporcionan resistencia al polvo, al agua y a los productos químicos para maquinaria o componentes electrónicos sensibles.

Estas soluciones ayudan a las industrias a cumplir unas normas medioambientales y de rendimiento cada vez más estrictas, al tiempo que simplifican los procesos de instalación.

Beneficio práctico: Mediante el uso de tiras coextruidas, los clientes industriales pueden reducir el número de piezas y el tiempo de montaje, lo que se traduce en una producción más rápida y unos costes totales más bajos.

3.3 Casos prácticos

Para ilustrar las ventajas de la coextrusión, permítanme compartir dos ejemplos reales:

Caso 1: Sello de puerta de automóvil para condiciones climáticas extremas

Un fabricante de coches europeo tenía problemas de fugas de agua en climas fríos. Desarrollamos una junta de EPDM coextruido que combinaba:

- Una base densa de EPDM para una fuerte fijación al marco de la puerta.

- Un bulbo de esponja microcelular para una compresión y recuperación superiores, incluso a temperaturas bajo cero.

Resultado: La junta rediseñada redujo las reclamaciones de garantía en 35% durante el primer año.

Caso 2: Conector de conducto flexible HVAC

Un proveedor de sistemas de calefacción, ventilación y aire acondicionado necesitaba un conector fácil de instalar pero capaz de soportar vibraciones constantes. Creamos un perfil de doble material con:

- Bordes de PVC rígido para la instalación atornillada.

- Centro de TPE blando para absorber las vibraciones y sellar las fugas de aire.

Resultado: El tiempo de instalación se redujo en 20% y la vida útil del producto aumentó en 40%.

Estos casos ponen de manifiesto que la coextrusión no es sólo una opción de fabricación, sino una herramienta de diseño estratégico para satisfacer las necesidades de las aplicaciones más exigentes.

4. Ventajas de la coextrusión

4.1 Flexibilidad de diseño

Una de las ventajas más convincentes de la coextrusión es su incomparable flexibilidad de diseño. Con este proceso, podemos diseñar bandas de sellado que integran múltiples propiedades de los materiales en un único perfil continuo.

Esto nos permite:

- Crear secciones transversales complejas que combinen zonas rígidas y blandas para sujetar y sellar.

- Incrustar rasgos como labios, aletas o bulbos sin operaciones secundarias.

- Perfiles adaptados a las necesidades específicas de cada cliente, desde bridas para automóviles hasta armarios para equipos industriales.

Punto clave: La coextrusión elimina la necesidad de adhesivos o fijaciones mecánicas entre los componentes, lo que reduce los posibles puntos de fallo y mejora la fiabilidad a largo plazo.

4.2 Optimización del rendimiento

Las bandas de estanquidad coextruidas no son sólo diseños ingeniosos: ofrecen mejoras tangibles de rendimiento. Combinando materiales con propiedades complementarias, conseguimos:

- Mejora de la estanquidad: Las suaves secciones de esponja se adaptan a las superficies irregulares, garantizando un cierre hermético y estanco.

- Reducción del ruido y las vibraciones: Las zonas flexibles integradas actúan como amortiguadores, mejorando el confort acústico en vehículos y reduciendo el ruido de los equipos en entornos industriales.

- Durabilidad en condiciones dinámicas: Los perfiles coextruidos mantienen su forma y funcionalidad incluso bajo compresión repetida, fluctuaciones de temperatura o exposición a productos químicos.

Este nivel de rendimiento sería difícil -si no imposible- de alcanzar con perfiles de un solo material o métodos de montaje posterior.

4.3 Rentabilidad

Otra gran ventaja de la coextrusión es rentabilidadtanto en la producción como en las aplicaciones finales.

Así es como ayuda:

- Reducción de los pasos de montaje: Dado que se combinan varios materiales en una sola pasada de extrusión, no es necesario pegar, soldar o unir mecánicamente después.

- Menor desperdicio de material: El diseño preciso de las matrices y los procesos de extrusión controlados minimizan el exceso de material y los desechos.

- Cadena de suministro racionalizada: Los clientes reciben un producto listo para instalar, lo que reduce los costes de procesamiento secundario e inventario.

En KINSOE, hemos visto a clientes conseguir hasta 15% ahorro de costes al pasar de las juntas multipieza ensambladas a nuestras soluciones coextruidas, sin comprometer la calidad ni el rendimiento.

5. Retos de la coextrusión

5.1 Problemas de compatibilidad de materiales

Aunque la coextrusión ofrece ventajas impresionantes, también plantea retos técnicos. El más crítico es compatibilidad de materiales.

Dos materiales diferentes pueden:

- No se adhieren correctamente, lo que provoca delaminación bajo estrés o cambios de temperatura.

- Exposición contracción diferencial durante el enfriamiento, creando tensiones internas que distorsionan el perfil.

- Visite índices de dilatación térmica desigualeslo que puede provocar grietas o deformaciones con el tiempo.

Para resolver estos problemas, fabricantes como KINSOE suelen utilizar promotores de adhesión o capas de corbata-materiales intermedios especiales diseñados para mejorar la unión entre polímeros incompatibles.

Para llevar: El éxito de la coextrusión depende de una cuidadosa selección y formulación de materiales que funcionen juntos tanto en condiciones de procesado como en el mundo real.

5.2 Dificultades en el control de procesos

La precisión lo es todo en la coextrusión. Incluso pequeñas variaciones en los parámetros de procesamiento pueden provocar defectos como:

- Incoherencias de densidad entre las capas sólidas y las esponjosas, lo que provoca una compresión o un sellado desiguales.

- Problemas de espuma y curado en zonas esponjosas, donde un control inadecuado puede crear puntos débiles o imperfecciones en la superficie.

- Desequilibrios de flujo entre materiales, causando distorsión en la interfaz o hinchazón de la matriz que altera la forma prevista del perfil.

En KINSOE, superamos estos retos utilizando líneas de extrusión avanzadas con control en tiempo real de temperatura, presión y caudal. El ajuste fino de estos parámetros garantiza que cada capa mantenga su integridad y que el producto acabado cumpla estrictas tolerancias dimensionales.

5.3 Limitaciones de diseño y utillaje

Otro reto clave de la coextrusión reside en diseño de herramientas y perfiles. Dado que los distintos materiales fluyen a velocidades y viscosidades diferentes, la matriz debe diseñarse para adaptarse:

- Muere hinchado: La tendencia de los materiales a expandirse después de salir de la matriz, lo que puede distorsionar las dimensiones de la sección transversal.

- Distorsión de la interfaz: Las zonas de convergencia desiguales pueden provocar defectos superficiales o uniones débiles en los límites de los materiales.

- Problemas de calidad de la superficie: Como rayas o texturas rugosas donde se juntan los materiales.

Para minimizar estos riesgos, en KINSOE confiamos en Simulaciones CAD 3D durante el diseño de las matrices. Esto nos permite predecir los comportamientos de flujo, equilibrar las geometrías de los canales y garantizar transiciones suaves entre materiales, todo ello antes de que comience la producción real.

6. Soluciones y buenas prácticas

6.1 Optimización de la formulación del material

Una de las formas más eficaces de abordar los retos de la coextrusión es mediante optimización de la formulación del material. En KINSOE, seleccionamos cuidadosamente los polímeros y aditivos para garantizar:

- Fuerte adherencia entre capas: Utilización de promotores de adherencia o capas de unión cuando los materiales tienen naturalezas químicas diferentes.

- Velocidades de curado constantes: Para que tanto las secciones sólidas como las esponjosas se asienten uniformemente sin crear tensiones internas.

- Compatibilidad térmica: Emparejar materiales con índices de dilatación similares para evitar delaminaciones o alabeos.

Mediante el ajuste fino de estas fórmulas, podemos crear bandas de sellado coextruidas que funcionan de forma fiable incluso en aplicaciones exigentes como puertas de automóviles o armarios industriales.

6.2 Consideraciones sobre el diseño de la matriz

Un troquel bien diseñado es la columna vertebral del éxito de la coextrusión. Para conseguir perfiles precisos y sin defectos, en KINSOE nos centramos en:

- Equilibrado del canal de flujo: Garantizar que ambos materiales lleguen a la zona de convergencia a la misma velocidad y presión para evitar distorsiones.

- Zonas de convergencia suave: Evita las turbulencias en los puntos de unión de los materiales, que pueden provocar una adherencia débil o rayas en la superficie.

- Gestión térmica: Incorporación de zonas de calentamiento y enfriamiento en la matriz para mantener una viscosidad óptima para cada material.

Estas consideraciones de diseño, combinadas con avanzadas herramientas de simulación, nos permiten producir perfiles complejos con un mínimo de ensayo y error en la planta de producción.

6.3 Control de los parámetros de proceso

La precisión en los parámetros del proceso es fundamental para garantizar la calidad de las bandas de sellado coextruidas. En KINSOE, mantenemos un estricto control sobre:

- Temperatura: Mantener cada material dentro de su rango ideal de procesamiento para evitar la degradación o el curado incompleto.

- Presión: Equilibrio de la presión en todos los canales de extrusión para evitar el flujo desigual y la distorsión.

- Velocidad de extrusión: Ajuste de la velocidad de la línea para sincronizar la entrega de material y evitar defectos de interfaz.

También empleamos sistemas automatizados de vigilancia para detectar variaciones en tiempo real. Esto permite realizar correcciones rápidas, reduciendo el riesgo de defectos costosos y garantizando que cada metro de extrusión cumpla las estrictas normas de calidad.

6.4 Técnicas de inspección de la calidad

Incluso con materiales y procesos optimizados, la inspección rigurosa de la calidad es esencial para garantizar el rendimiento. En KINSOE, nuestras prácticas de inspección incluyen:

- Análisis transversal: Corte y análisis de muestras para verificar la uniformidad, la fuerza de adherencia y la precisión dimensional.

- Pruebas de compresión y rebote: Garantizar que las secciones de esponja proporcionen un sellado consistente bajo compresión repetida.

- Comprobación de defectos superficiales: Identificación de defectos visuales como rayas, huecos o texturas rugosas en las interfaces de los materiales.

- Pruebas de adherencia: Confirmación de que las uniones multimaterial pueden soportar ciclos térmicos y tensiones mecánicas.

Estos controles de calidad nos ayudan a suministrar tiras de sellado coextruidas que no sólo cumplen las expectativas de los clientes industriales y de automoción, sino que las superan.

7. Tendencias futuras en coextrusión

De cara al futuro, la tecnología de coextrusión está evolucionando para satisfacer las crecientes demandas de sostenibilidad, rendimiento e innovación en el diseño. Entre las tendencias clave se incluyen:

- Materiales ligeros y ecológicos: Desarrollo de elastómeros de base biológica y polímeros reciclables para soluciones de sellado más ecológicas.

- Diseño y automatización avanzados de troqueles: Uso de herramientas de simulación basadas en IA y líneas de extrusión inteligentes para una mayor precisión y un menor tiempo de inactividad.

- Reciclaje multimaterial: Técnicas para recuperar y reutilizar los residuos coextruidos, apoyando los modelos de fabricación circular.

En KINSOE invertimos activamente en estas innovaciones para ayudar a nuestros clientes a mantenerse a la vanguardia en sectores en los que las soluciones de estanquidad son fundamentales para la eficiencia energética, el cumplimiento de la normativa medioambiental y la longevidad de los productos.

Conclusión

La coextrusión ha transformado la forma en que se diseñan y fabrican las bandas de sellado, ofreciendo flexibilidad de diseño, optimización del rendimientoy rentabilidad. Desde juntas para puertas de automóviles que resisten climas extremos hasta juntas industriales que simplifican la instalación, las ventajas de esta tecnología son evidentes.

Pero para conseguir estas ventajas se necesita algo más que maquinaria: conocimientos especializados en ciencia de materiales, ingeniería de precisión y control de procesos. Ahí es donde destaca KINSOE. Con más de 20 años de experiencia, ofrecemos soluciones de coextrusión personalizadas que cumplen los estrictos requisitos de diversos sectores.

Si busca soluciones de sellado innovadoras adaptada a su solicitud, le animo a que Contacte con nosotros. Juntos, podemos diseñar un perfil coextruido que ofrezca rendimiento y valor para su proyecto.

(FAQ)

P1: ¿Qué es la coextrusión en las bandas de sellado?

La coextrusión es un proceso en el que dos o más materiales se extruyen juntos para formar una única banda de sellado. Permite combinar zonas rígidas y flexibles en un mismo perfil para mejorar el rendimiento y la flexibilidad de diseño.

P2: ¿Por qué se utiliza la coextrusión en el sellado de automóviles?

La coextrusión permite que las juntas de las puertas y ventanas de los coches tengan una base rígida para una fijación segura y un bulbo blando para un sellado eficaz contra el ruido, el agua y el polvo.

P3: ¿Qué materiales se utilizan en las bandas de sellado coextruidas?

Los materiales más comunes son EPDM sólido y esponjoso, TPE, PVC y silicona. La selección del material depende de las necesidades de durabilidad, flexibilidad y resistencia medioambiental.

P4: ¿Cuáles son las ventajas de la coextrusión para aplicaciones industriales?

La coextrusión reduce los pasos de montaje, mejora el rendimiento de estanquidad y permite crear perfiles multimaterial personalizados para juntas de climatización, edificios y equipos.

P5: ¿Qué retos resuelve la coextrusión?

Elimina adhesivos o fijaciones, agiliza la producción, mejora la estanquidad en condiciones dinámicas y cumple las exigentes normas de los fabricantes de equipos originales.