1. Introducción

1.1 Por qué son importantes las juntas de goma

Cuando empecé a trabajar con juntas de caucho extruidoMe ha sorprendido lo infravalorado que suele estar su papel. Sin embargo, un solo fallo de sellado puede poner de rodillas a todo un sistema.

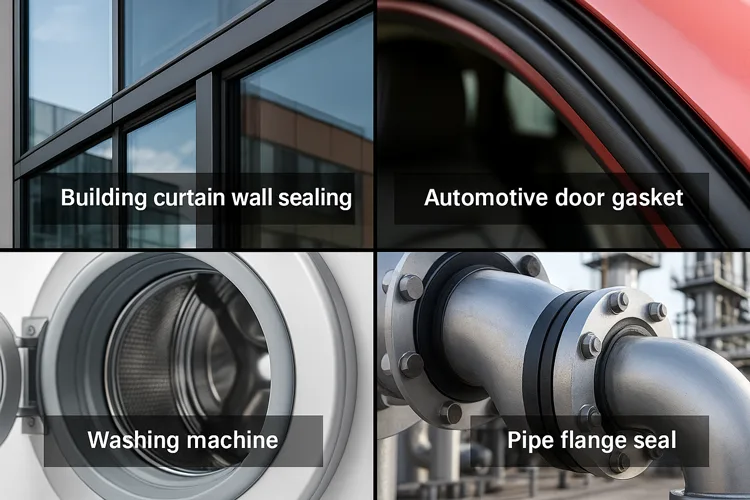

Tomemos como ejemplo los proyectos de construcción: unas juntas de mala calidad en ventanas o muros cortina pueden provocar la entrada de agua, la aparición de moho y costosas reparaciones. En el diseño de automóviles, una junta de puerta defectuosa puede parecer insignificante hasta que se oye el ruido del viento aullando en la autopista o, lo que es peor, se producen fugas de agua que dañan los componentes electrónicos. No se trata de incidentes aislados, sino de consecuencias cotidianas de un descuido en el sellado.

En esencia, las juntas de caucho extruido desempeñan un papel silencioso pero crucial en el mantenimiento de la integridad medioambiental, el rendimiento mecánico y la fiabilidad a largo plazo en todos los sectores.

1.2 ¿Por qué extrusión?

Ahora bien, ¿por qué elegir la extrusión en lugar de otros métodos de procesamiento como el moldeo o la inyección? La respuesta está en sus ventajas únicas.

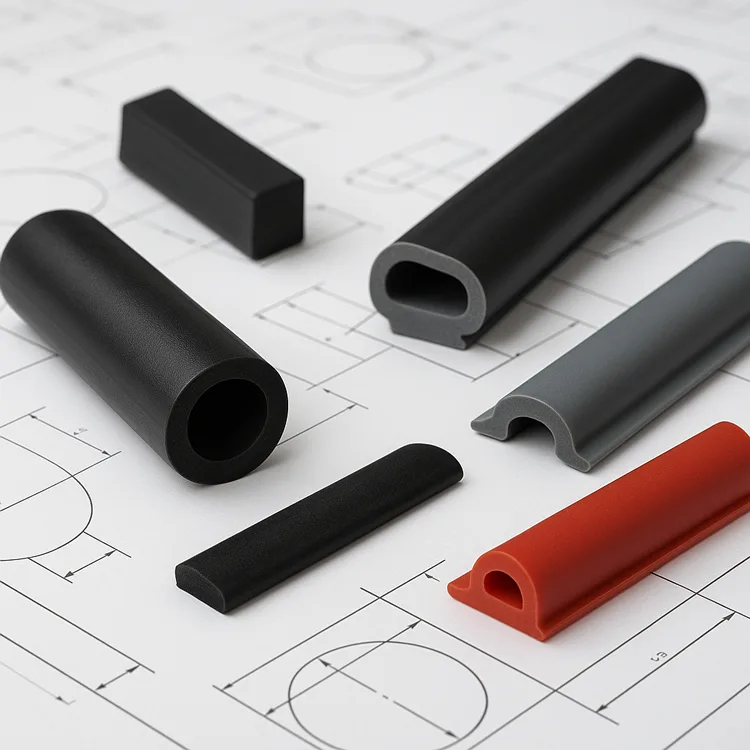

La extrusión permite producción continua de perfiles transversales complejos-algo que no se consigue fácilmente con el moldeo. Eso significa que puedo producir juntas largas y sin juntas con geometrías variadas de forma eficiente, sin sacrificar la precisión dimensional. En comparación con el moldeo por inyección, más adecuado para piezas discretas, la extrusión destaca por su rentabilidad y flexibilidad a la hora de producir componentes de caucho lineales o en espiral.

Tanto si necesito una junta hueca para el aislamiento acústico, una tira densa para la resistencia a la presión o un perfil de doble material para una funcionalidad híbrida, la extrusión me da esa libertad de diseño.

Y cuando lo combino con el procesamiento posterior, como el corte, el empalme o el laminado adhesivo, abro todo un nuevo mundo de soluciones de sellado personalizadas.

2. Selección de materiales: Propiedades del núcleo y escenarios de aplicación

2.1 Comparación de los materiales de caucho más comunes

A la hora de elegir el material adecuado para las juntas de caucho extruido, la primera pregunta que siempre me hago es: ¿A qué tipo de entorno se enfrentará esta foca? Los distintos materiales ofrecen distintas ventajas, y elegir el incorrecto puede provocar fallos prematuros, problemas de seguridad o costosas retiradas del mercado.

Así es como suelo desglosarlo:

- EPDM (monómero de etileno propileno dieno)

El EPDM es mi material preferido para aplicaciones exteriores. Ofrece una excelente resistencia a los rayos UV, al ozono y a la intemperie. Por eso se utiliza habitualmente en fachadas de edificios, marcos de ventanas y juntas de puertas de automóviles. - Goma de silicona

Si le preocupan las temperaturas extremas, especialmente en electrodomésticos o electrónica, la silicona es la clara vencedora. Mantiene la elasticidad entre -60 °C y +200 °C, por lo que es ideal para... juntas de hornos, cajas de iluminación y equipos médicos. - NBR (caucho nitrilo butadieno)

En cuanto a la resistencia al aceite, el NBR supera a la mayoría de los cauchos de uso general. Yo lo utilizo en componentes de sistemas de combustible, equipos industriales y juntas hidráulicas donde se prevea el contacto con lubricantes e hidrocarburos. - Neopreno (CR)

El neopreno es la mejor elección cuando se requiere retardancia de llama y resistencia química moderada. Lo encontrará en puertas cortafuegos, juntas marinas y juntas HVAC. - TPE/TPV (elastómeros termoplásticos/ vulcanizados)

Estas alternativas modernas son reciclables y permiten la coextrusión con plásticos rígidos. Se utilizan cada vez más en diseños ecológicos como embellecedores de automóviles, juntas de ventanas correderas y juntas de electrodomésticos.

2.2 Materiales modificados y aditivos

A veces, la goma base no es suficiente. Ahí es donde entran en juego los aditivos.

- Estabilizadores UV: Prolonga la vida útil bajo la exposición al sol.

- Recubrimientos resistentes a la abrasión: Reduce el desgaste en aplicaciones deslizantes.

- Rellenos conductores: Proporcionar blindaje EMI para la electrónica.

He utilizado estas modificaciones para crear soluciones personalizadas-como una tira de silicona conductora para carcasas de LED, o una junta de EPDM recubierta para marcos de puertas dinámicas en el transporte público.

2.3 Árbol de decisión para la selección de materiales

Para simplificar la elección del material, me baso en una matriz de decisión basada en cuatro factores principales:

| Condición | Material recomendado |

|---|---|

| Exterior + Exposición UV | EPDM |

| Alta temperatura | Silicona |

| Contacto aceite/combustible | NBR |

| Resistencia a las llamas | Neopreno (CR) |

| Reciclabilidad | TPE / TPV |

Este enfoque estructurado me ayuda a evitar el ensayo y error y garantiza que cada trabajo de extrusión empiece con buen pie.

3. Estructura y diseño: Cómo ajustar los requisitos

3.1 Diseño de la forma de la sección transversal

Cuando se trata de juntas de caucho extruido, la forma no es sólo forma, es función. A lo largo de los años, he comprobado que el diseño correcto de la sección transversal puede mejorar o empeorar el rendimiento de una junta.

- Perfiles huecos

Son mi opción preferida para amortiguación de vibraciones y aislamiento acústico. Su compresibilidad permite la absorción de energía y la flexibilidad de sellado, especialmente útil en cabinas de automóviles y conductos HVAC. - Perfiles sólidos

Recurro al caucho macizo cuando la resistencia y la capacidad de rebote son cruciales. Son ideales para juntas de compresión en juntas estáticascomo juntas de dilatación de edificios o bridas de recipientes a presión. - Perfiles de labio o reborde

Ofrecen una capacidad de sellado dinámica, adaptándose a superficies irregulares y manteniendo al mismo tiempo una barrera hermética. Suelo recomendarlos para ventanas correderas, puertas frigoríficas y lunas de automóvil.

Cada geometría tiene una función. El diseño correcto aumenta la fiabilidad de la estanquidad, mientras que el incorrecto provoca fugas, ruido o desgaste prematuro.

3.2 Parámetros clave de rendimiento

El material y la forma por sí solos no bastan. Siempre evalúo tres propiedades críticas a la hora de diseñar o elegir una junta:

- Set de compresión

Esto me indica cuánto se recuperará una goma después de ser comprimida. Un juego de compresión bajo (idealmente <20%) garantiza que la junta mantenga su forma con el tiempo, especialmente en juntas y abrazaderas de las puertas. - Resistencia a la tracción

Especialmente importante en aplicaciones en las que se puede estirar o tirar de la junta durante la instalación. Busco >7 MPa para entornos robustos y de alta tensión. - Dureza (Shore A)

Shore A 40-70 es el punto óptimo para la mayoría de juntas extruidas. Una dureza más baja mejora la flexibilidad (ideal para curvas), mientras que una dureza más alta aumenta la estabilidad (ideal para marcos rígidos).

3.3 Complementos de diseño funcional

Más allá de la estanquidad básica, las juntas de caucho actuales deben desempeñar múltiples funciones. He trabajado en perfiles personalizados con características añadidas como:

- Soporte autoadhesivo: Acelera la instalación en puertas y ventanas. Ideal para bricolaje o líneas de producción rápidas.

- Insertos magnéticos: Se utiliza en puertas de frigoríficos o paneles de salas limpias donde es esencial el sellado a presión.

- Vías conductoras: Integrado en silicona para proporcionar Blindaje EMI en carcasas de componentes electrónicos.

Ya no se trata sólo de sellar...un perfil moderno de caucho extruido puede ser multifuncionalestética y fácil de instalar.

4. Aplicaciones industriales en profundidad

Una de las partes más emocionantes de trabajar con juntas de caucho extruido es ver cómo su uso amplio y creativo. Desde edificios de gran altura hasta baterías de vehículos eléctricos, estas juntas protegen silenciosamente sistemas de los que dependemos a diario.

4.1 Industria de la construcción

En la construcción, el sellado es algo más que una protección contra la intemperie: se trata de longevidad y eficiencia energética.

- Juntas de muro cortina: He suministrado juntas de EPDM para fachadas acristaladas en las que evitan la entrada de agua y los puentes térmicos. La selección adecuada del perfil reduce la carga de calefacción, ventilación y aire acondicionado y garantiza el cumplimiento de las normas sobre envolventes de edificios.

- Juntas de aluminio para puertas y ventanas: Una buena junta debe resistir las oscilaciones de temperatura, la exposición a los rayos UV y el desgaste mecánico. En este caso, suelo recomendar perfiles coextruidos: un bulbo blando para la compresión y un lomo rígido para un montaje seguro.

4.2 Industria del automóvil

Las exigencias en el sellado de automóviles evolucionan rápidamente, sobre todo con el auge de los vehículos eléctricos.

- Juntas para baterías de VE: Deben soportar la exposición al refrigerante, garantizar la estanqueidad y permanecer flexibles durante los ciclos térmicos. Para ello, he trabajado en extrusiones personalizadas de silicona o TPV, incorporando secciones de doble durómetro para zonas de fuerza de compresión variable.

- Juntas de puertas y maletero: Combinan acabado estético con alta funcionalidad-bloquean el ruido, el polvo y el agua. A menudo trabajo con fabricantes de equipos originales para modificar la geometría del labio o añadir superficies flocadas para mejorar la resistencia al desgaste.

4.3 Electrodomésticos y electrónica

La precisión es fundamental en los productos de consumo. Un pequeño desfase puede significar fugas, cortocircuitos o quejas de los clientes.

- Juntas de puerta de lavadora: Estas juntas se enfrentan a una flexión constante y a la humedad. En estas aplicaciones utilizo silicona resistente al moho y de alto rebote, que a menudo incorpora una superficie de sellado texturizada para mejorar el agarre.

- Juntas de envolvente (IP Seals): Para armarios y paneles de control, recomiendo caucho esponjoso o híbridos coextruidos densos/esponjosos. Se comprimen fácilmente, proporcionan un excelente rebote y ayudan a cumplir Clasificación IP66/IP67 para resistencia al agua y al polvo.

4.4 Sector industrial

En los entornos más exigentes, la estanquidad no es opcional, sino vital para la seguridad y el rendimiento.

- Juntas de brida para tubos: He trabajado con extrusiones de EPDM y NBR que resisten productos químicos agresivos y oscilaciones de temperatura, especialmente en plantas de tratamiento de aguas o químicas.

- Aplicaciones de resistencia química: Para carcasas de bombas o cierres de bidones, hemos diseñado juntas utilizando caucho modificado con fluoroelastómeroscombinando la eficacia de la extrusión con tolerancias de precisión y conformidad según ASTM D2000.

5. Guía de compras: Evitar errores y optimizar costes

A lo largo de los años, he aprendido que incluso el cierre mejor diseñado puede fracasar si las adquisiciones no se gestionan estratégicamente. Tanto si se trata de un proyecto de construcción como de una nueva línea de electrodomésticos, estas son las factores críticos que tengo en cuenta al seleccionar y gestionar proveedores de juntas de caucho extruido.

5.1 Puntos clave para la evaluación de proveedores

Elegir un proveedor competente no es sólo cuestión de precio, sino de fiabilidad, trazabilidad y asistencia técnica. Esta es mi lista:

- Certificaciones: Siempre busco proveedores que cumplan las normas ISO 9001 y ASTM, especialmente para industrias reguladas como la automoción o la electrónica.

- Capacidad de producción: Si un proveedor no puede comprometerse a plazos de entrega coherentes, es una señal de alarma. Prefiero fabricantes con extrusión, corte y postprocesado propios para evitar retrasos en la subcontratación.

- Capacidad de personalización: Para proyectos con geometrías no estándar o materiales especiales (como silicona de grado FDA o TPV ignífugo), el proveedor debe ofrecer apoyo al diseño y creación de prototipos.

En Kinsoe, por ejemplo, ofrecemos réplicas CAD en 3D y una precisión de tolerancia de ±0,05 mm, lo que permite a nuestros clientes pasar de la muestra a la producción en serie sin sorpresas.

5.2 Estrategias de optimización de costes

Aunque la calidad no es negociable, hay formas de elegir materiales y diseños más inteligentes sin comprometer el rendimiento.

- Sustitución de materiales: He ayudado a clientes a sustituir el EPDM por TPV en determinados sistemas de ventanas para reducir los costes de material en un 10-15%, manteniendo al mismo tiempo la resistencia a los rayos UV y la flexibilidad.

- Perfiles simplificados: Reducir el número de lóbulos, rebajes o zonas funcionales en la sección transversal puede mejorar la estabilidad de la extrusión y reducir los costes de utillaje.

- Eficacia de la coextrusión: En lugar de unir dos piezas posteriormente, la coextrusión de secciones duras y blandas en una sola pasada mejora la eficiencia de la mano de obra y reduce los fallos de las piezas durante el montaje.

5.3 Problemas comunes y cómo solucionarlos

Me he encontrado con muchos problemas evitables sobre el terreno. Estos son los tres principales y cómo suelo resolverlos:

- Adherencia o envejecimiento: A menudo se debe a una formulación inadecuada del material o a un mal almacenamiento. Esto puede evitarse utilizando silicona curada con peróxido o añadiendo agentes antienvejecimiento.

- Fallos de instalación: ¿Se caen las juntas? Es probable que el adhesivo o preparación del sustrato incorrectos. Recomiendo probar varios tipos de adhesivos en condiciones ambientales reales.

- Inconsistencia dimensional: Esto suele deberse a la falta de control del proceso o a un mantenimiento deficiente de las matrices. Siempre aconsejo utilizar sistemas de inspección en línea basados en láser para tolerancias críticas.

En última instancia, comprar con inteligencia no es sólo ahorrar costes: es garantizar la fiabilidad y la tranquilidad a largo plazo..

6. 6. Instalación y mantenimiento

Incluso la junta de goma mejor diseñada y de mayor calidad rendirá menos si se instala de forma incorrecta o se mantiene mal. Con el tiempo, me he dado cuenta de que la instalación y el mantenimiento suelen pasarse por altoSin embargo, son esenciales para el ciclo vital de la foca.

6.1 Métodos de instalación

Diferentes entornos de montaje requieren diferentes enfoques. Estos son los métodos más comunes que utilizo y dónde funcionan mejor:

- Ajuste de ranura/canal

Es ideal para aplicaciones arquitectónicas y de automoción en las que la junta se inserta en una ranura de aluminio o plástico. Permite una fácil sustitución y una excelente alineación. Un perfil ligeramente sobredimensionado garantiza un ajuste ceñido y resistente a las vibraciones. - Soporte adhesivo sensible a la presión (PSA)

Popular en puertas, ventanas y electrodomésticos. Suelo recomendar el adhesivo 3M por su mayor durabilidad y resistencia a la temperatura. Pero tenga cuidado-la preparación de la superficie lo es todo. Limpiar con alcohol isopropílico y garantizar un entorno libre de polvo es fundamental para la adhesión a largo plazo. - Fijación mecánica (atornillada o con clip)

Se utilizan en situaciones industriales o de alta carga en las que se necesita seguridad mecánica. Por ejemplo, los armarios de gran tamaño o las carcasas de climatización se benefician de las juntas atornilladas que pueden soportar la tensión mecánica y las variaciones de presión.

Cada método tiene sus ventajas y desventajas en cuanto a coste, mano de obra y rendimiento. Siempre oriento a mis clientes para que elijan el que mejor se adapte a las condiciones de su aplicación.

6.2 Consejos de mantenimiento para una larga vida útil

Para prolongar la vida útil y evitar fallos inesperados, he aquí el rutina de mantenimiento que sigo y recomiendo:

- Limpieza regular de superficies

Utilice limpiadores de pH neutro o alcohol isopropílico. Evite los disolventes derivados del petróleo, ya que degradan el caucho con el tiempo. - Inspeccionar esquinas y juntas

La mayoría de los puntos de fallo se producen en las esquinas o en las juntas de empalme. Una inspección visual trimestral puede detectar endurecimientos, grietas o descascarillados antes de que se conviertan en un problema a nivel del sistema. - Vigilancia medioambiental

En entornos extremos (por ejemplo, fachadas exteriores o plantas químicas), aconsejo pruebas anuales de materiales de resistencia a la tracción y a la compresión para garantizar la fiabilidad a largo plazo. - Sustituir por deformación

Si una junta ya no rebota tras la compresión o muestra un aplanamiento permanente, es hora de sustituirla, aunque no existan grietas visibles. El rendimiento ya está comprometido.

A menudo les digo a los clientes: una junta $2 puede proteger un sistema de $2 millones, si se mantiene correctamente.

7. Tendencias e innovaciones futuras

El mundo de las juntas de caucho extruido no es estático. A medida que las industrias evolucionan, también lo hacen las expectativas de rendimiento puestas en estos "protectores silenciosos". Esto es lo que veo en el horizonte y cómo me estoy preparando para ello.

7.1 Innovación material

Demanda de materiales sostenibles y más inteligentes está reconfigurando la industria del caucho.

- Caucho biológico

En lugar de compuestos derivados del petróleo, los fabricantes están explorando alternativas de origen vegetal, como híbridos de látex natural y cauchos a base de aceite de soja. Cada vez se utilizan más en certificaciones de construcción ecológica y productos que cumplen la etiqueta ecológica. - Recubrimientos autocurables

Imagine una junta de puerta que se recupera sola de pequeños cortes o abrasiones. Esto ya no es ciencia ficción. He visto prototipos con microcápsulas incrustadas que liberan un agente adhesivo al romperse, lo que permite daños menores que se reparan solos-ideal para entornos de alto desgaste.

7.2 Mejora de los procesos

En cuanto a la fabricación, automatización y control de precisión están impulsando enormes mejoras.

- Herramientas impresas en 3D

La fabricación tradicional de troqueles es lenta y costosa. Ahora, puedo imprimir prototipos de troqueles en 3D en tan solo unas horas, lo que permite iteración rápida y validación del diseño. Esto acorta los plazos y reduce los costes de desarrollo. - Inspección láser en línea

El control dimensional en tiempo real durante la extrusión garantiza que cada metro cumpla las especificaciones. Con una precisión de ±0,05 mm, puedo prometer con confianza una calidad constante en tiradas de producción de gran volumen. - Líneas de extrusión inteligentes

Con la integración de IoT, las máquinas ahora autoajustan los parámetros de extrusión en función de los bucles de retroalimentación. Esto minimiza los desechos y aumenta la eficiencia energética.

7.3 Evolución de la demanda del sector

A medida que surgen nuevas industrias, también lo hacen nuevos retos de sellado:

- Aligeramiento para vehículos eléctricos

La reducción de peso es uno de los principales objetivos del diseño. Esto significa juntas más finas, perfiles multifuncionales coextruidos y tolerancias dimensionales más estrictas. Ya he ayudado a clientes de EV a pasar de perfiles sólidos de EPDM a perfiles huecos de TPV, ahorrando más de 20% en el peso de las piezas. - Miniaturización de la electrónica

Los dispositivos más pequeños necesitan juntas ultraprecisas de baja compresión que sigan bloqueando el polvo y la humedad. La silicona esponjosa en microextrusiones se está convirtiendo en un elemento básico. - Sistemas arquitectónicos híbridos

Cada vez más edificios utilizan estructuras de materiales mixtos (madera y aluminio, por ejemplo). Esto requiere juntas con doble compatibilidadA menudo se utilizan perfiles coextruidos que se adaptan a la dilatación térmica diferencial.

Si hay algo que he aprendido es que la humilde junta de caucho evoluciona rápidamente, y mantenerse al día es clave para seguir siendo competitivo.

8. Conclusión

Tras años trabajando con juntas de caucho extruido en una amplia gama de sectores, hay algo que me ha quedado muy claro: no existe una solución universal. La mejor junta no es la más cara ni la más avanzada técnicamente, sino la que mejor se adapta a las necesidades exactas de la aplicación.

Ya se trate de elegir entre EPDM y silicona, decantarse por un perfil hueco o macizo o seleccionar el método de instalación adecuado, el éxito de la estanquidad empieza siempre por comprender el entorno, las exigencias mecánicas y el equilibrio entre coste y rendimiento.

Desde rascacielos y salas blancas hasta vehículos eléctricos y electrodomésticos, las juntas de caucho extruido garantizan silenciosamente la seguridad, la eficiencia y la durabilidad. Y a medida que las industrias se vuelven más inteligentes y ecológicas, estos componentes seguirán evolucionando al mismo ritmo: con mejores materiales, tolerancias más estrictas y una producción más eficiente.

Mi consejo: adapte la solución de estanquidad a sus necesidades reales, no sólo a las especificaciones técnicas. El exceso de ingeniería es una pérdida de dinero. Con una ingeniería insuficiente se corre el riesgo de fracasar.

Si no sabe por dónde empezar, le recomiendo que consulte:

- Laboratorios de pruebas de terceros (por ejemplo, para ensayos Shore A, de tracción o de migración)

- Organismos de normalización como ASTM, ISO y UL para los criterios de rendimiento

- Fabricantes reputados que no sólo ofrecen caucho, sino también orientación técnica

En KinsoeTrabajo en estrecha colaboración con ingenieros y especialistas en adquisiciones de todo el mundo para ofrecer sellado personalizado desde la selección de materiales hasta el utillaje, la creación de prototipos y la entrega. Si desea explorar opciones o solucionar un problema, no dude en ponerse en contacto con nosotros. tender la mano.

Referencias: