1. Introducción

1.1 Por qué el material y la estructura determinan el rendimiento

En mi trabajo ayudando a los ingenieros de automatización a optimizar el rendimiento de la sujeción, he observado que las ventosas rara vez fallan de forma aleatoria. En cambio, fallan porque el material o estructura no se ajusta a las condiciones reales de la superficie. Las ventosas de espuma funcionan muy bien en superficies rugosas o porosas, mientras que las ventosas de goma son ideales para piezas lisas y rígidas. Las ventosas de fuelle destacan por su velocidad y compensación, pero tienen dificultades con la porosidad.

Elegir la ventosa adecuada no se trata de “cuál es mejor”, sino de elegir la la herramienta adecuada para cada trabajo. Puede encontrar una descripción más detallada del comportamiento de la superficie en Ventosas de espuma para superficies rugosas y aceitosas, donde analizo en detalle los mecanismos de fuga y los retos superficiales.

1.2 Qué abarca este artículo

En esta guía de materiales, explico:

- Diferencias estructurales entre las copas de espuma, goma y fuelle

- Cuándo cada tipo funciona mejor en diferentes escenarios de automatización

- Comparación detallada entre NR, EPDM, NBR, silicona y PU

- Reglas prácticas para seleccionar rápidamente el material adecuado

Para obtener orientación general sobre el tamaño y la selección de la dureza, puede consultar

Cómo seleccionar las ventosas de espuma adecuadas, que complementa el contenido centrado en los materiales de este artículo.

2. Comparación estructural: espuma frente a caucho frente a fuelle

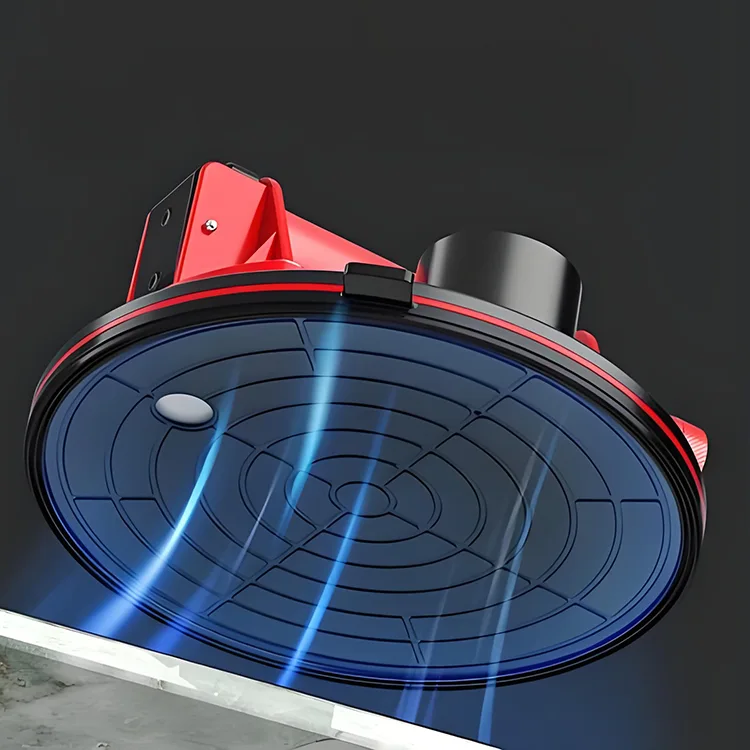

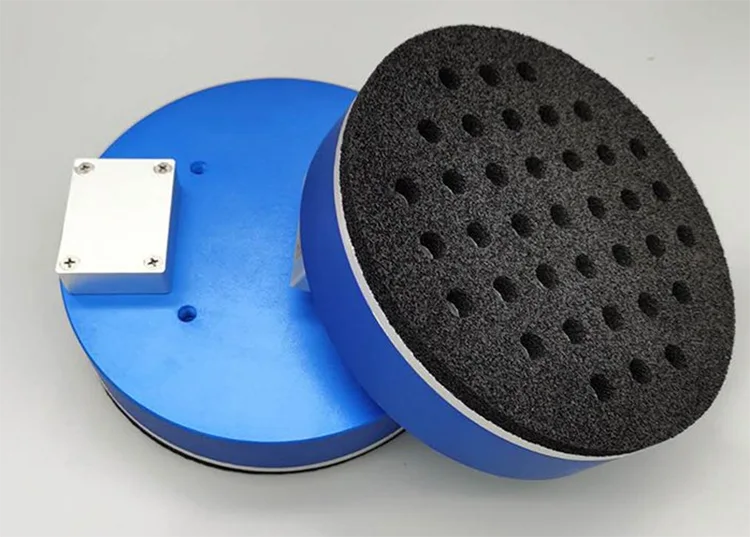

2.1 Ventosas de espuma

Las ventosas de espuma presentan una estructura de célula abierta o célula fina que rellena los microespacios de las superficies texturizadas, porosas o irregulares. Esto las hace ideales para cajas de cartón corrugado, paneles MDF, plásticos texturizados y superficies que las ventosas de goma no pueden sellar. Dado que la espuma tolera las fugas controladas, ofrece un rendimiento óptimo cuando se combina con sistemas de vacío de alto caudal.

Si desea comprender por qué estas superficies provocan fugas, puede continuar con

Ventosas de espuma para superficies rugosas y aceitosas, que explica cada tipo de superficie en detalle.

2.2 Ventosas de goma maciza

Las copas de goma maciza están diseñadas para liso, plano, no poroso superficies como plásticos pulidos, metales limpios o vidrio recubierto. Crean un sellado casi hermético y generan un vacío máximo mayor que la espuma. Sin embargo, se adaptan menos a las variaciones de altura y pierden rendimiento rápidamente cuando la superficie tiene textura o porosidad.

2.3 Copas de fuelle

Las copas de fuelle incluyen un vástago flexible que compensa el movimiento y el desplazamiento vertical. Son excelentes para la recogida a alta velocidad, superficies curvas y aplicaciones que requieren una compresión y descompresión rápidas. Sin embargo, dado que siguen dependiendo del caucho sólido para el sellado, siguen siendo inadecuadas para materiales porosos o polvorientos.

2.4 Tabla comparativa

| Característica | Vasos de espuma | Copas de goma | Copas de fuelle |

|---|---|---|---|

| Adaptabilidad a la superficie | ★★★★★ | ★★☆☆☆ | ★★★☆☆ |

| Sellado rugoso/poroso | ★★★★★ | ★☆☆☆☆ | ★★☆☆☆ |

| Riesgo de marcado | ★★★★★ Bajo | ★★☆☆☆ Medio | ★★★☆☆ |

| Durabilidad | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Coste | Medio | Bajo | Medio |

| Caso de uso ideal | Superficies rugosas/irregulares | Superficies lisas y rígidas | Recogida y colocación rápidas, piezas curvas |

Para ver ejemplos específicos del sector sobre cómo se comportan estas estructuras, puede explorar

Aplicaciones de las ventosas de espuma en la industria.

3. Cuando los vasos de espuma superan al caucho

3.1 Cartones rugosos y superficies de papel reciclado

En el embalaje y la logística del comercio electrónico, los cartones reciclados suelen tener una textura profunda y capas de fibra porosas. Las copas de goma sólida se desgastan rápidamente en estas superficies, mientras que la espuma se comprime en la textura y forma un sello microconforme. Esto mejora directamente la estabilidad del ciclo y reduce las caídas.

Se puede encontrar más información sobre este tipo de superficie en

Ventosas de espuma para superficies rugosas y aceitosas.

3.2 Plásticos texturizados y piezas moldeadas

Las ranuras, las texturas en relieve y los patrones acanalados son comunes en los componentes de plástico moldeado. La espuma compensa estas irregularidades, creando un sellado más seguro que el caucho. Esto hace que la espuma sea ideal para plásticos decorativos, carcasas de electrodomésticos y bienes de consumo.

3.3 Superficies polvorientas o ligeramente contaminadas

Las copas de goma tienen dificultades cuando el polvo, el serrín, las fibras de papel o los residuos del mecanizado interrumpen el sellado. Las copas de espuma toleran mejor la contaminación por partículas pequeñas, ya que su estructura de célula abierta absorbe los residuos menores sin afectar al rendimiento del sellado.

3.4 Superficies delicadas o muy brillantes

Para componentes electrónicos recubiertos, carcasas brillantes o acabados decorativos, la espuma proporciona una superficie de contacto más suave y uniforme. La espuma de silicona es especialmente eficaz para prevenir microarañazos y marcas en la superficie.

3.5 Variaciones de forma o altura

Cuando las dimensiones de las piezas varían ligeramente, o cuando las superficies están combadas, curvadas o deformadas, la espuma compensa comprimiéndose para adaptarse a las variaciones de altura. Esto mejora la estabilidad en aplicaciones tales como la manipulación de MDF, paneles de madera irregulares y embalajes mixtos.

Para obtener más información técnica sobre cómo tratar superficies irregulares o porosas, consulte

Ventosas de espuma para superficies rugosas y aceitosas.

4. Cuando el caucho o los fuelles siguen funcionando mejor

4.1 Superficies lisas y no porosas

Para materiales perfectamente lisos, como vidrio recubierto, acero inoxidable pulido o plástico brillante, las ventosas de goma sólida consiguen siempre un sellado hermético más fuerte que las de espuma. La goma simplemente genera un vacío máximo más alto cuando las condiciones de la superficie son ideales. Si su operación implica la elevación precisa de materiales lisos y rígidos, la goma sigue siendo la opción más fiable.

Para comprender cuándo las decisiones sobre el diámetro y la dureza afectan a la estabilidad del sellado, puede consultar

Cómo seleccionar las ventosas de espuma adecuadas.

4.2 Tiempos de ciclo ultrarrápidos

Las ventosas de fuelle son la mejor opción para los sistemas de recogida y colocación de alta velocidad. Sus tallos flexibles absorben el movimiento y ofrecen una rápida compensación vertical, lo que las hace ideales para la robótica, las líneas de envasado y la manipulación de alta frecuencia. Aunque la espuma proporciona un sellado superior en superficies irregulares, no puede igualar la velocidad de respuesta de las ventosas de fuelle en piezas lisas.

4.3 Entornos con alto desgaste o abrasión

En entornos extremadamente abrasivos, como la manipulación de bordes metálicos rugosos, compuertas de plástico afiladas u hojas compuestas abrasivas, el caucho sólido (especialmente el caucho PU) puede durar más que la espuma. Aunque la espuma PU es duradera, puede desgastarse más rápido que los compuestos sólidos cuando la superficie es lo suficientemente áspera. Para obtener más información sobre los patrones de desgaste y la vida útil, puede continuar con

Vida útil, mantenimiento y coste de las ventosas de espuma.

4.4 Cargas muy pesadas con área de contacto pequeña

Cuando la carga es pesada pero el área de agarre es pequeña, el caucho sólido ofrece una interfaz más firme. La espuma se comprime bajo el peso, lo que puede reducir el margen de sellado en superficies pequeñas. En estos casos, las ventosas de caucho proporcionan un punto de contacto más rígido y estable.

Si necesita ayuda para tomar esta decisión basándose en condiciones de carga reales,

Cómo seleccionar las ventosas de espuma adecuadas proporciona reglas para el cálculo de la carga, el diámetro y el factor de seguridad.

5. Guía de materiales para ventosas de espuma

5.1 NR (caucho natural)

La espuma de caucho natural proporciona una excelente elasticidad y adaptabilidad. Es ideal para manipular cartones, materiales impresos, paneles de madera y plásticos texturizados. La espuma NR forma sellos microconformes resistentes, pero no es adecuada para entornos aceitosos o con altas temperaturas.

Para comprender cómo se comporta el NR tras el desgaste y el uso prolongado, consulte

Vida útil, mantenimiento y coste de las ventosas de espuma.

5.2 EPDM

La espuma EPDM es la opción más resistente a la intemperie, ya que ofrece una gran resistencia al ozono, los rayos UV y la humedad. Esto la convierte en una opción fiable para entornos con humedad, vapor o funcionamiento al aire libre. El EPDM se utiliza habitualmente en aplicaciones que implican exposición ambiental y en sistemas automatizados cerca del agua o procesos de lavado.

5.3 NBR

La espuma NBR es la mejor opción para entornos aceitosos. Resiste el hinchamiento y mantiene su rendimiento de sellado incluso cuando se expone a lubricantes, fluidos de corte y residuos aceitosos. Se utiliza ampliamente en componentes automovilísticos, piezas metálicas mecanizadas y líneas de producción expuestas al aceite.

5.4 Silicona

La espuma de silicona es la mejor opción para superficies delicadas y entornos con altas temperaturas. Resiste el calor, evita las marcas y mantiene unas características de compresión constantes en un amplio rango de temperaturas. Es ideal para dispositivos electrónicos, carcasas recubiertas, pantallas y superficies decorativas.

5,5 PU (poliuretano)

La espuma de poliuretano ofrece la mayor resistencia a la abrasión de todos los materiales espumosos. Soporta raspados repetidos, texturas rugosas y ciclos de trabajo intensos, lo que la convierte en la mejor opción para MDF, madera rugosa, tableros aglomerados, plásticos abrasivos o líneas de embalaje agresivas.

Para comparar la durabilidad de estos materiales,

Vida útil, mantenimiento y coste de las ventosas de espuma proporciona un análisis detallado del desgaste.

6. Cómo combinar el material con el entorno

6.1 Temperatura

Para aplicaciones a altas temperaturas, como el montaje de componentes electrónicos, líneas de curado o cintas transportadoras calentadas, la espuma de silicona ofrece el mejor rendimiento. Mantiene la estabilidad cuando el NR o el EPDM pueden ablandarse o degradarse. El PU también ofrece un buen rendimiento en un amplio rango de temperaturas para uso industrial general.

6.2 Aceites y productos químicos

La exposición al aceite requiere espuma NBR. Mantiene la forma y la resistencia del sellado incluso en presencia de fluidos de corte y aceites lubricantes. La silicona y el NR pueden hincharse en entornos aceitosos, lo que reduce el rendimiento. Para obtener más ejemplos prácticos sobre el manejo de superficies aceitosas, puede consultar

Ventosas de espuma para superficies rugosas y aceitosas.

6.3 Exposición al aire libre

Para superficies expuestas a la luz solar, la humedad o entornos exteriores, el EPDM es la opción preferida debido a su gran resistencia a los rayos UV, el ozono y la humedad. Garantiza una vida útil más larga donde otros materiales envejecen prematuramente.

6.4 Abrasión y ciclos de alta carga

Al manipular materiales como MDF, plásticos abrasivos o compuestos rugosos, la espuma de PU aumenta significativamente la vida útil. Su durabilidad reduce la frecuencia de sustitución y disminuye el coste operativo total. Se puede encontrar más información sobre la vida útil en condiciones de desgaste intenso en

Vida útil, mantenimiento y coste de las ventosas de espuma.

7. Guía práctica “Si X, elige Y”

7.1 Si la superficie es rugosa o porosa → Espuma NR blanda o media

Para cajas de cartón corrugado, cajas recicladas, MDF, tableros aglomerados o plásticos texturizados, la espuma NR blanda o media proporciona el mejor sellado de microespacios. Se adapta a texturas irregulares, reduciendo las fugas. Para obtener información más detallada sobre el comportamiento en superficies rugosas, puede consultar

Ventosas de espuma para superficies rugosas y aceitosas.

7.2 Si la superficie es aceitosa → Espuma NBR

La espuma NBR es la elección correcta cuando se manipulan piezas mecanizadas aceitosas, componentes automovilísticos o superficies metálicas lubricadas. Resiste el hinchamiento y mantiene la fuerza de sellado. Puede explorar situaciones prácticas con superficies aceitosas en

Ventosas de espuma para superficies rugosas y aceitosas.

7.3 Si la pieza es delicada → Espuma de silicona blanda

Para paneles recubiertos, carcasas de alto brillo, pantallas o artículos decorativos, la espuma de silicona blanda elimina las marcas y distribuye la presión de forma segura. Esta guía complementa los consejos para el manejo de superficies delicadas descritos en

Cómo seleccionar las ventosas de espuma adecuadas.

7.4 Si la aplicación es de alto desgaste → espuma de PU

Para piezas plásticas abrasivas, MDF, tableros lijados o superficies rugosas, la espuma de PU ofrece una durabilidad superior. Si desea comprender cómo la elección del material afecta a la vida útil, continúe con

Vida útil, mantenimiento y coste de las ventosas de espuma.

7.5 Si el entorno es exterior → Espuma EPDM

Cuando hay exposición a la luz solar, la humedad o el ozono, la espuma EPDM ofrece un rendimiento estable a largo plazo. Si a esto le sumamos la selección correcta de la dureza y el diámetro (tal y como se describe en

Cómo seleccionar las ventosas de espuma adecuadas) garantiza una mayor fiabilidad del sellado.

8. Material y estructura adecuados para aplicaciones reales

8.1 Ejemplo de línea de embalaje

En los sistemas de comercio electrónico o de gestión de paquetes, las cajas de cartón varían mucho en cuanto a porosidad y textura superficial. Una ventosa de espuma NR de dureza media y diámetro amplio mejora significativamente la estabilidad del agarre. Esto se ajusta perfectamente a los casos industriales analizados en

Aplicaciones de las ventosas de espuma en la industria.

8.2 Ejemplo de automoción o mecanizado

Al manipular piezas mecanizadas aceitosas o componentes automotrices, la espuma NBR combinada con una filtración adecuada garantiza un funcionamiento sin deslizamientos. Esto es especialmente relevante si se trabaja en un entorno similar al de los casos prácticos de superficies aceitosas en

Ventosas de espuma para superficies rugosas y aceitosas.

8.3 Ejemplo de electrónica

Los componentes electrónicos y de electrodomésticos suelen tener superficies delicadas y muy brillantes. La espuma de silicona ultrasuave permite un manejo seguro y limpio sin riesgo de dejar marcas. Si necesita ajustar correctamente el tamaño de las ventosas de silicona para estas piezas,

Cómo seleccionar las ventosas de espuma adecuadas ofrece reglas prácticas para determinar el tamaño.

8.4 Ejemplo de muebles y madera

Los paneles de madera, MDF y tableros decorativos presentan retos que van desde el polvo hasta la textura irregular. La espuma de densidad media ofrece tolerancia al polvo y un rendimiento de sellado estable. Para obtener más orientación sobre estas superficies industriales, consulte

Aplicaciones de las ventosas de espuma en la industria.

9. Conclusión

Las ventosas de espuma, goma y fuelle destacan en diferentes condiciones, y a lo largo de esta guía, el patrón es claro: El rendimiento viene determinado por la adecuación del material y la estructura a la superficie real, el entorno y el movimiento de su aplicación..

Las ventosas de espuma destacan en superficies rugosas, porosas, polvorientas, irregulares o delicadas, donde el sellado de microespacios y la flexibilidad son más importantes que lograr un vacío perfecto. Las ventosas de goma siguen siendo la mejor solución para piezas lisas, rígidas y no porosas, mientras que las copas de fuelle ofrecen ventajas en sistemas de alta velocidad que requieren compensación de altura. Dentro de las soluciones de espuma, la elección del material (NR, EPDM, NBR, silicona o PU) determina además la resistencia al aceite, al calor, a la abrasión, a la intemperie y a las marcas superficiales.

En la práctica, un agarre fiable se consigue evaluando:

- Textura superficial y porosidad

- Exposición ambiental (aceite, calor, rayos UV, humedad)

- Peso de carga y área de contacto

- Velocidad del ciclo y expectativas de desgaste

Cuando estos factores se alinean correctamente, las ventosas dejan de ser un punto débil y comienzan a convertirse en una parte estable y predecible del sistema de automatización.

Si su solicitud implica superficies no estándar, materiales mixtos o condiciones de funcionamiento exigentes, la personalización suele ser la vía más rápida para alcanzar la estabilidad y reducir el coste total.

Para una selección personalizada de materiales, estructura de espuma, dureza y dimensiones, puede visitar nuestra página de productos aquí:

👉 https://www.kinsoe.com/product/custom-foam-suction-cups/

Seleccionar la ventosa adecuada una vez, correctamente, siempre será mejor que tener que sustituirla repetidamente y solucionar problemas más adelante.