El moldeo por inyección es un proceso de fabricación muy utilizado para producir piezas inyectando material fundido en un molde. Este proceso está muy extendido en diversos sectores, como la automoción, los bienes de consumo, los dispositivos médicos y la electrónica. A continuación encontrará un desglose detallado del proceso de moldeo por inyección, desde la preparación hasta la posproducción.

I. Fase de preparación

1. Preparación del material

1.1 Pretratamiento del plástico

- Muestreo de materiales: Realizar muestreos aleatorios de materias primas para garantizar la coherencia de la calidad y las propiedades.

- Proceso de secado: Utilice equipos de secado para eliminar la humedad de los gránulos de plástico, ya que un exceso de humedad puede provocar defectos como burbujas y un mal acabado superficial.

- Selección del equipo de secado: Elija entre secadores desecantes y secadores de aire caliente en función de los requisitos del material.

- Configuración de parámetros: Ajuste la temperatura y el tiempo según las especificaciones del material.

- Detección de humedad: Utilice analizadores de humedad para asegurarse de que el material alcanza el nivel de sequedad deseado.

1.2 Mezcla de colorantes y aditivos

- Mezcla Masterbatch: Mezcle los masterbatches de color con la resina base para conseguir una dispersión uniforme del color.

- Aditivos funcionales: Incorpore aditivos como estabilizadores UV, retardantes de llama o agentes antiestáticos según los requisitos del producto.

2. Preparación del molde

2.1 Inspección del moho

- Inspección visual: Compruebe si hay defectos visibles, como grietas o desgaste.

- Verificación dimensional: Utilice herramientas de precisión para confirmar que las dimensiones del molde se ajustan a las especificaciones de diseño.

2.2 Instalación del molde

- Elevación y posicionamiento: Levante y coloque con cuidado el molde en la máquina de moldeo por inyección.

- Alineación horizontal: Asegúrese de que el molde esté alineado horizontalmente para evitar desalineaciones durante la inyección.

- Mecanismo de bloqueo: Fije el molde con pernos y realice una prueba de baja presión para comprobar su estabilidad.

2.3 Control de la temperatura del molde

- Métodos de calefacción: Seleccione los métodos de calentamiento adecuados, como calentadores de aceite o calentadores eléctricos, en función de los requisitos del molde.

- Zonas de temperatura: Implementar el control de temperatura multizona para mantener una temperatura uniforme del molde.

2.4 Conexiones del sistema auxiliar

- Circuito de agua: Conecte el molde al sistema de refrigeración por agua para regular la temperatura.

- Circuito de aire: Verificar el funcionamiento de los sistemas neumáticos para las funciones de extracción del núcleo o eyector.

3. Configuración de la máquina

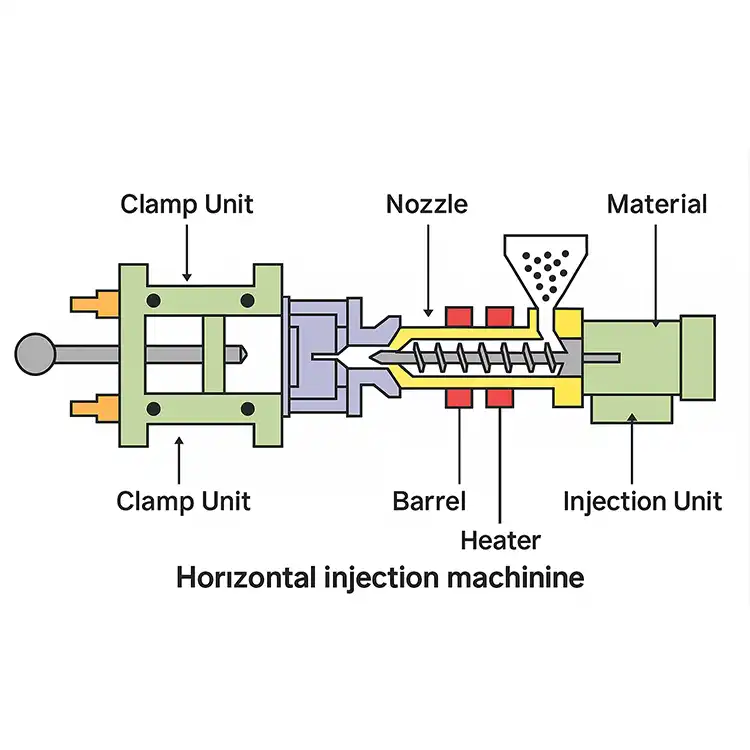

3.1 Parámetros de la máquina de moldeo por inyección

- Volumen de inyección: Ajuste el volumen de inyección en función de la geometría de la pieza y las características del flujo de material.

- Velocidad del tornillo: Ajuste la velocidad del tornillo para garantizar una plastificación e inyección adecuadas.

3.2 Controles de seguridad

- Función de parada de emergencia: Pruebe el botón de parada de emergencia para asegurarse de que detiene la máquina inmediatamente.

- Protección contra el moho: Verifique los ajustes de protección del molde para evitar daños durante el funcionamiento.

II. Núcleo del proceso de moldeo por inyección

4. Fase de fusión del plástico

4.1 Plastificación de tornillos

- Zona de alimentación: Asegura una alimentación consistente de pellets de plástico en el cañón.

- Zona de compresión: Mantenga una presión adecuada para fundir el plástico de manera uniforme.

- Zona de medición: Consigue una masa fundida homogénea para una inyección uniforme.

4.2 Control de la calidad de la fusión

- Controles de viscosidad: Controlar la viscosidad de la masa fundida para garantizar un flujo y un llenado adecuados.

- Prevención de la degradación: Aplicar medidas para evitar la degradación térmica del material.

5. Fase de inyección y llenado

5.1 Control de inyección multietapa

- Llenado de alta velocidad: Ajuste la velocidad de inyección inicial para llenar rápidamente la cavidad del molde.

- Punto de transición: Determinar el punto de conmutación del control de velocidad al control de presión.

- Embalaje de baja velocidad: Aplique inyección a baja velocidad para empaquetar el molde y compensar la contracción.

5.2 Análisis del frente de flujo

- Control de la línea de soldadura: Coloque las compuertas de forma que se reduzcan al mínimo las líneas de soldadura visibles.

- Ventilación: Diseñe respiraderos que permitan la salida del aire atrapado, evitando defectos.

6. Fase de mantenimiento y enfriamiento

6.1 Optimización de la presión de mantenimiento

- Perfil de presión: Aplicar un perfil de presión de mantenimiento de varias etapas para garantizar un llenado completo.

- Ajustes de tiempo: Ajuste el tiempo de mantenimiento para permitir el empaquetado y enfriamiento del material.

6.2 Compensación de la contracción

- Sensores de presión en molde: Utilice sensores para controlar y ajustar las variaciones de presión en el molde.

- Datos de contracción: Utilizar los datos de contracción específicos del material para una compensación precisa.

III. Refrigeración y expulsión

7. Enfriamiento y solidificación

- Activación del sistema de refrigeración: Ponga en marcha el sistema de refrigeración para solidificar la pieza moldeada.

- Parámetros de refrigeración: Ajuste la temperatura del molde y el tiempo de enfriamiento en función del material y el grosor de la pieza.

- Disposición del circuito de agua: Garantiza un flujo de agua eficiente a través del molde para un enfriamiento uniforme.

- Control dinámico de la temperatura

- Supervisión de zonas: Implementar sensores de temperatura para controlar las diferentes zonas del molde.

- Cálculo del tiempo de enfriamiento: Calcule el tiempo de enfriamiento óptimo para equilibrar el tiempo de ciclo y la calidad de la pieza.

- Anomalías de enfriamiento

- Variaciones de temperatura: Abordar las diferencias significativas de temperatura entre las secciones del molde.

- Problemas de condensación: Aplicar medidas para evitar la condensación dentro del molde.

8. Sistema de expulsión

- Secuencia de apertura del molde

- Apertura en tres fases: Implemente un proceso de apertura de moldes de tres fases para evitar daños en las piezas.

- Configuración de parámetros: Ajuste la velocidad y la distancia de apertura del molde en función de la geometría de la pieza.

- Mecanismo eyector

- Selección de clavijas: Elija los pasadores expulsores adecuados para minimizar la deformación de la pieza.

- Parámetros de eyección: Ajuste la velocidad y la fuerza de expulsión para garantizar una extracción suave Calidad de desmoldeo

- Marcas de expulsión: Asegúrese de que las marcas del eyector están dentro de los límites aceptables.

- Problemas comunes: Diagnostique y solucione problemas como el atasco de piezas o la expulsión incompleta.

IV. Postproducción

9. Inspección de calidad

- Inspección visual

- Identificación de defectos: Compruebe si hay defectos superficiales como marcas de hundimiento o destellos.

- Acabado superficial: Evaluar la consistencia y la calidad del acabado superficial.

- Verificación dimensional

- Herramientas de medición: Utilice calibres, micrómetros o MMC para medir dimensiones críticas.

- Cumplimiento de la tolerancia: Garantizar que las piezas cumplen las tolerancias especificadas.

- Pruebas funcionales

- Montaje: Comprobar que las piezas encajan y funcionan correctamente en los ensamblajes.

- Pruebas de rendimiento: Realizar pruebas para verificar las propiedades mecánicas y el rendimiento.

10. Procesamiento secundario (opcional)

- Tratamientos superficiales

- Pintura: Aplicar pintura con fines estéticos o de protección.

- Revestimiento: Electrochapado de piezas para mejorar la durabilidad o el aspecto.

- Otros tratamientos: Aplique otros tratamientos, como el marcado por láser o el revestimiento, según sea necesario.

- Tratamiento mecánico

- Desbarbado: Elimine los bordes afilados o las rebabas de las piezas.

- Perforación/Corte: Realizar operaciones de mecanizado adicionales según sea necesario.

- Procesos de montaje

- Soldadura: Utilizar técnicas de soldadura para unir piezas.

- Adhesión adhesiva: Aplique adhesivos para una unión segura.

- Fijación mecánica: Utilice tornillos, clips u otros elementos de fijación para el montaje.

11. Embalaje y almacenamiento

- Requisitos de embalaje

- Protección: Utilice un embalaje protector para evitar daños durante el transporte.

- Etiquetado: Garantizar un etiquetado adecuado para su identificación y manipulación.

- Gestión del almacenamiento

- Directrices de apilamiento: Siga las prácticas de apilamiento recomendadas para evitar deformaciones.

- Controles medioambientales: Mantener niveles adecuados de temperatura y humedad en las zonas de almacenamiento.

V. Mantenimiento de las máquinas

12. Mantenimiento diario

- Cuidado del moho: Limpiar regularmente los moldes para eliminar residuos y evitar la oxidación. Aplique lubricantes adecuados a las piezas móviles para minimizar el desgaste.

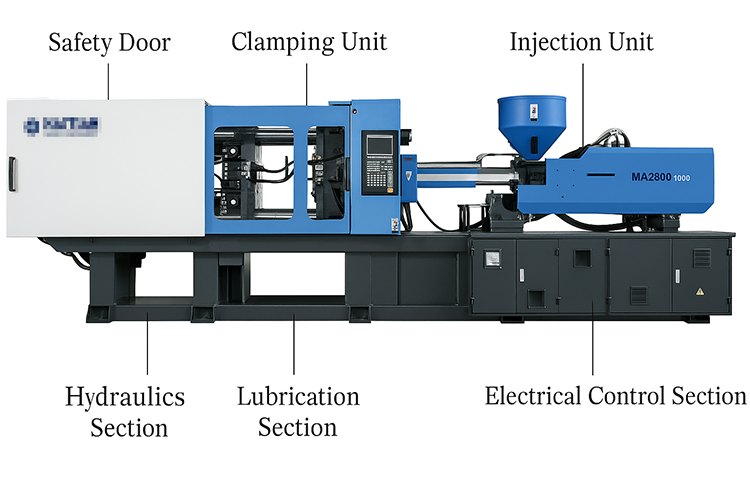

- Unidad de inyección: Comprobar el desgaste del tornillo de inyección y del cañón. Asegúrese de que la boquilla funciona correctamente y compruebe si hay obstrucciones.

- Sistema hidráulico: Controle los niveles de aceite y compruebe que no haya fugas. Asegúrese de que el aceite hidráulico esté limpio y dentro del intervalo de temperaturas recomendado.

- Sistema eléctrico: Inspeccione el cableado y los conectores en busca de signos de desgaste o daños. Asegúrese de que todos los enclavamientos de seguridad y las funciones de parada de emergencia están operativos.

- Sistema de refrigeración: Compruebe que el caudal y la temperatura del agua son correctos. Inspeccione las mangueras y los accesorios en busca de fugas u obstrucciones.

- Lubricación: Asegúrese de que todas las piezas móviles estén adecuadamente lubricadas para evitar un desgaste excesivo.

13. 13. Mantenimiento periódico

- Sustitución del aceite hidráulico: Cambie el aceite hidráulico y los filtros según las recomendaciones del fabricante, normalmente cada 3.000 a 4.000 horas de funcionamiento.

- Inspección de juntas: Inspeccione y sustituya las juntas y las juntas tóricas para evitar fugas y mantener la presión del sistema.

- Componentes eléctricos: Probar y calibrar sensores, termopares y otros componentes electrónicos para garantizar lecturas precisas y un funcionamiento correcto.

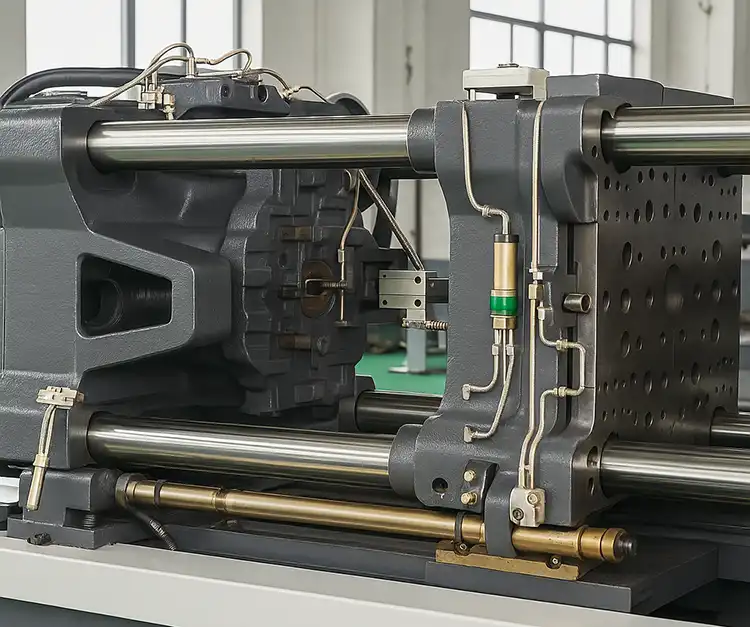

- Comprobaciones mecánicas: Inspeccione las barras de unión, la alineación de la platina y las unidades de sujeción en busca de signos de desgaste o desalineación.

- Mantenimiento del sistema de refrigeración: Limpie y enjuague los canales de refrigeración para eliminar cualquier incrustación o residuo que pudiera impedir la transferencia de calor.

14. Mantenimiento de seguridad

- Función de parada de emergencia: Pruebe periódicamente el sistema de parada de emergencia para asegurarse de que detiene rápidamente todas las operaciones de la máquina.

- Enclavamientos de seguridad: Compruebe que todas las puertas y protecciones de seguridad funcionan correctamente y que los enclavamientos impiden el funcionamiento cuando están abiertas.

- Formación de operadores: Garantizar que todos los operarios reciben formación sobre los protocolos de seguridad de las máquinas y los procedimientos de emergencia.

- Seguridad en el trabajo: Mantener un entorno de trabajo limpio y organizado para reducir el riesgo de accidentes.

VI. Solución de problemas y optimización

15. Problemas comunes y soluciones

- Disparos cortos: Aumente la presión de inyección o ajuste la velocidad del tornillo para garantizar el llenado completo del molde.

- Flash: Reduzca la presión de inyección o la fuerza de cierre para evitar que el exceso de material salga de la cavidad del molde.

- Marcas de fregadero: Aumentar la presión de envasado o ajustar el tiempo de enfriamiento para permitir una solidificación adecuada.

- Alabeo: Ajuste la temperatura del molde o la velocidad de enfriamiento para garantizar una contracción uniforme.

16. Optimización de procesos

- Reducción del tiempo de ciclo: Analice y optimice cada fase del ciclo de moldeo por inyección para reducir el tiempo total del ciclo sin comprometer la calidad de la pieza.

- Eficiencia energética: Aplicar medidas de ahorro energético, como el uso de variadores de frecuencia y la optimización de los sistemas de calefacción y refrigeración.

- Utilización del material: Reduzca los residuos optimizando el flujo de material y minimizando los sistemas de bebederos y canales.

- Automatización: Incorporar sistemas robotizados para la retirada de piezas y las operaciones secundarias a fin de mejorar la eficacia y la coherencia.

VII. Conclusión

El proceso de moldeo por inyección es una operación compleja y precisa que requiere una cuidadosa atención al detalle en cada etapa. Siguiendo los procedimientos y protocolos de mantenimiento descritos, los fabricantes pueden garantizar una calidad constante del producto, reducir los tiempos de inactividad y prolongar la vida útil de sus equipos. La formación continua y el cumplimiento de las normas de seguridad son fundamentales para lograr resultados óptimos en las operaciones de moldeo por inyección.

¿Está preparado para llevar su proyecto al siguiente nivel con soluciones de caucho moldeado de ingeniería de precisión? Póngase en contacto con KINSOE hoy mismo para recibir asesoramiento experto, diseños personalizadosy productos de calidad a la medida exacta de sus necesidades. Empecemos a crear la solución perfecta para su sector.

Referencias: