1. Introducción

En bombas y equipos rotativos, las juntas desempeñan un papel fundamental a la hora de evitar fugas de fluidos, mantener la presión y proteger los componentes del sistema frente al desgaste. Ya se trate de transportar agua limpia, productos químicos peligrosos o lodos abrasivos, la elección del tipo de junta influye directamente en la eficacia operativa, la seguridad y los costes.

En las aplicaciones industriales, dos de las soluciones de estanquidad más comunes son cierres mecánicos y juntas de estanquidad blandas (también llamada empaquetadura de prensaestopas). Cada una tiene sus puntos fuertes y sus limitaciones, lo que hace que el proceso de selección sea algo más que una simple cuestión de precio.

En este artículo, explicaré los principios de funcionamiento, las ventajas y desventajas de ambos tipos, así como consideraciones sobre costes y mantenimiento, para ayudarle a elegir la junta adecuada para su aplicación.

2. Entender lo básico

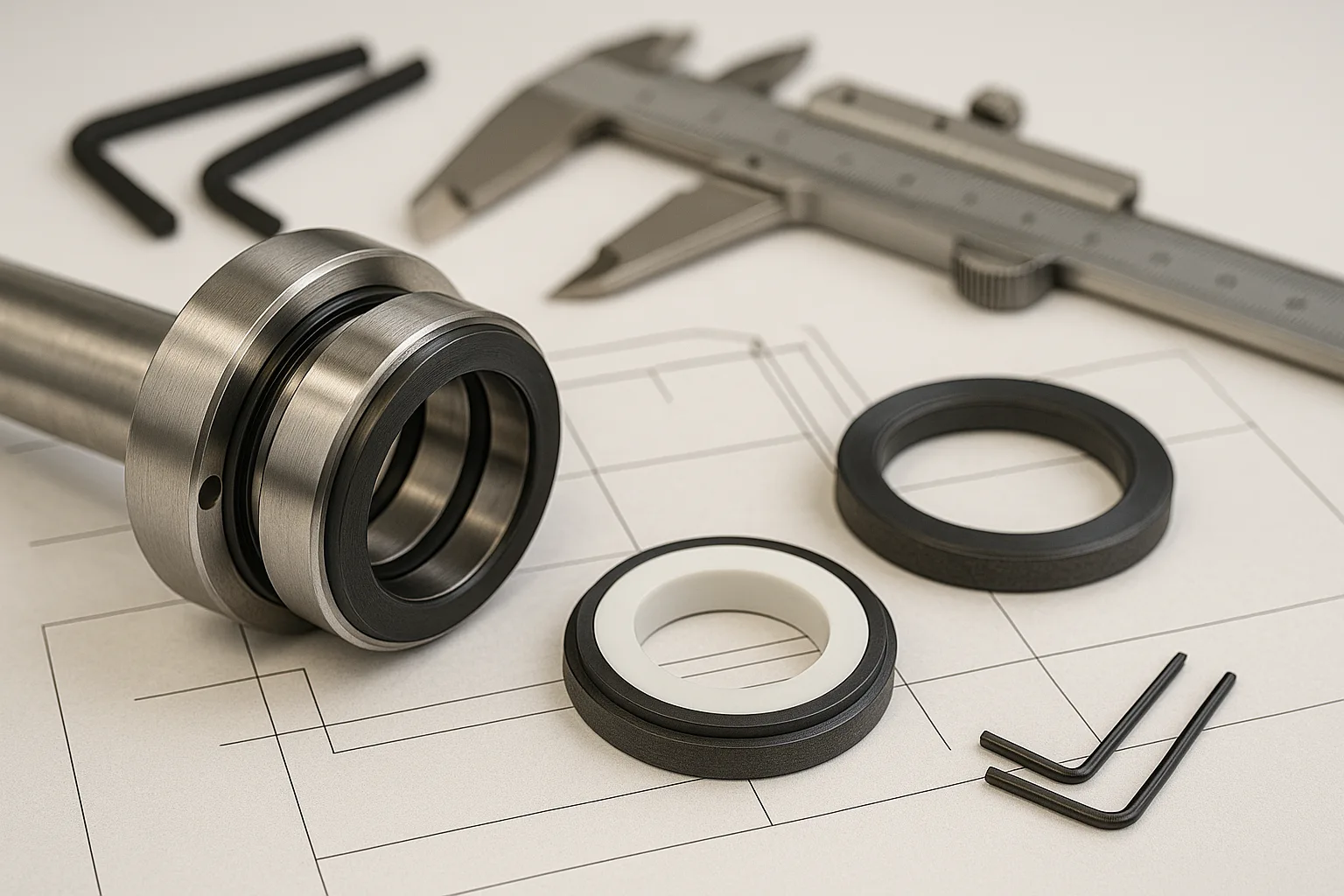

2.1 ¿Qué es un cierre mecánico?

Un cierre mecánico consta de dos superficies ultraplanas-una fija y otra giratoria- que se presionan entre sí para formar un cierre hermético. Una de las superficies suele estar montada en la carcasa de la bomba, mientras que la otra está fijada al eje giratorio. Una fina película lubricante entre las caras evita el desgaste excesivo y mantiene las fugas casi invisibles.

Dónde se utiliza:

-

Plantas petroquímicas

-

Generación de energía

-

Industria farmacéutica y alimentaria

-

Aplicaciones que requieren fugas mínimas y el cumplimiento de la normativa medioambiental

Características principales:

-

Fugas visibles casi nulas

-

Diseño complejo que requiere una instalación de precisión

-

Funciona mejor en servicios limpios o bien enjuagados

2.2 ¿Qué es una empaquetadura blanda?

Una junta de estanqueidad blanda utiliza anillos de material trenzado-como grafito, PTFE o aramida- comprimida en un prensaestopas alrededor del eje. Al apretar el seguidor del prensaestopas, la empaquetadura se comprime contra el casquillo del eje, creando una barrera de estanquidad.

Dónde se utiliza:

-

Servicios generales de agua

-

Bombas para minería y lodos

-

Aplicaciones marinas

-

Equipos rotativos antiguos o de menor velocidad

Características principales:

-

Permite fugas controladas para proporcionar lubricación y refrigeración

-

Diseño sencillo y resistente

-

Tolera más movimientos del eje que los cierres mecánicos

3. Ventajas y desventajas de los cierres mecánicos

3.1 Ventajas

-

Fugas mínimas: Excelente conformidad medioambiental, apto para fluidos peligrosos.

-

Menor pérdida de energía: Menor fricción en comparación con las juntas de empaquetadura, lo que mejora la eficacia.

-

Intervalos de mantenimiento ampliados: Puede funcionar durante años sin necesidad de sustitución en un servicio limpio.

-

Normalización: Los diseños suelen cumplir API 682 y ISO 21049 normas de rendimiento y fiabilidad.

Los cierres mecánicos suelen ser la mejor opción cuando el tiempo de inactividad es costoso y el control medioambiental es fundamental.

3.2 Inconvenientes

-

Coste inicial elevado: Pueden ser varias veces más caras que las juntas de estanqueidad.

-

Sensible a las condiciones: El funcionamiento en seco, la desalineación o los fluidos sucios pueden provocar un fallo prematuro.

-

Complejidad: Requiere una instalación especializada y herramientas de reparación especializadas.

4. Ventajas y desventajas de las juntas de estanquidad blandas

4.1 Ventajas

-

Bajo coste de compra: Asequible y ampliamente disponible.

-

Fácil instalación: Puede sustituirse sin herramientas especializadas.

-

Tolerancia de desalineación: Maneja mejor la desviación del eje y las vibraciones.

-

Versatilidad: Funciona con fluidos abrasivos y aplicaciones de lodos.

4.2 Inconvenientes

-

Requiere fuga continua: Las fugas son necesarias para la lubricación, lo que puede provocar pérdidas de producto.

-

Mayor consumo de energía: Más fricción contra el eje aumenta el consumo de energía.

-

Mantenimiento frecuente: Las empaquetaduras necesitan ajustes regulares y sustituciones más frecuentes.

5. Coste y mantenimiento

| Factor | Cierre mecánico | Junta de estanqueidad blanda |

|---|---|---|

| Coste inicial | Alta | Bajo |

| Eficiencia energética | Alta | Moderada a baja |

| Control de fugas | Excelente | Limitado |

| Frecuencia de mantenimiento | Bajo | Alta |

| Vida útil | Largo (en servicio limpio) | Corto a medio |

| Habilidades requeridas | Alta | Bajo |

Ejemplo de caso:

En una estación de bombeo de agua limpia, el cambio de juntas de estanqueidad blandas a juntas mecánicas redujo el tiempo de inactividad por mantenimiento en 70% y ahorró más de $15.000 anuales en mano de obra y costes de sustitución. Sin embargo, en una aplicación de lodos en una explotación minera, los cierres de empaquetadura resultaron más rentables debido a la naturaleza abrasiva del fluido, que habría desgastado rápidamente los cierres mecánicos.

6. Elección de la junta adecuada para su aplicación

A la hora de decidir entre cierres mecánicos y juntas de estanqueidad, tenga en cuenta:

-

Tipo de fluido: Los fluidos peligrosos o volátiles suelen requerir cierres mecánicos; los lodos abrasivos suelen ser adecuados para las empaquetaduras.

-

Cumplimiento de la normativa medioambiental: Una normativa más estricta favorece los cierres mecánicos.

-

Capacidades de mantenimiento: Si la mano de obra cualificada es limitada, los precintos de embalaje pueden ser más fáciles de gestionar.

-

Coste total de propiedad: Tenga en cuenta el consumo de energía, el tiempo de inactividad y las penalizaciones medioambientales, no sólo el precio de compra.

Tendencias del sector:

-

Los cierres mecánicos predominan en los sectores petroquímico, farmacéutico y de fabricación de alto valor.

-

Las juntas de estanqueidad siguen siendo habituales en las empresas de suministro de agua, la minería y las instalaciones más antiguas.

7. Conclusión

Tanto los cierres mecánicos como las empaquetaduras blandas tienen su lugar en las operaciones industriales. Cierres mecánicos ofrecen un control de fugas, una eficiencia energética y una fiabilidad a largo plazo superiores, ideales para aplicaciones críticas con estrictos requisitos medioambientales. Juntas de estanqueidadPor el contrario, destacan por su rentabilidad, su tolerancia a la desalineación y su idoneidad para servicios abrasivos o sucios.

La mejor elección depende de las condiciones de servicio, los conocimientos de mantenimiento disponibles y el equilibrio entre coste inicial y coste total de explotación.

8. Referencias

-

API 682: Bombas-Sistemas de sellado de ejes para bombas centrífugas y rotativas

-

ISO 21049: Sistemas de sellado de ejes de bombas para equipos rotativos

-

Directrices LDAR (detección y reparación de fugas) de la EPA

-

Guías técnicas de fabricantes: John Crane, EagleBurgmann, Flowserve

Artículos relacionados

Tipos de juntas de goma por forma, material y uso

Conozca las diferentes configuraciones, materiales y aplicaciones de las juntas para ampliar sus conocimientos más allá de las juntas mecánicas y de estanqueidad.

Juntas de caucho extruido: Guía de materiales, diseño y usos

Guía práctica para la selección de materiales, perfiles y diseños de juntas de caucho extruido en diversos sectores industriales.

Por qué fallan las juntas de goma: Explicación del juego de compresión

Entender qué es la deformación por compresión, por qué causa fallos de estanquidad y cómo evitarla mediante la elección de materiales y diseños.