Introducción: Por qué la adherencia del moho merece una atención seria

El moldeo por compresión de caucho es un proceso fundamental en la producción de piezas de caucho duraderas y diseñadas con precisión, desde juntas para automóviles hasta sellos industriales. En esencia, este método se basa en el calor y la presión para dar forma a los compuestos de caucho dentro de una cavidad de molde. Aunque los fundamentos parecen sencillos, hay un problema persistente que sigue frustrando a los fabricantes de todos los sectores: pegado de moldes.

La adherencia del molde se refiere a la adhesión no deseada de las piezas de caucho a la superficie del molde durante el desmoldeo. Este problema no sólo ralentiza la producción y aumenta los costes de mano de obra, sino que también compromete la integridad del producto, provocando defectos superficiales, desgarros y deformaciones. Para las industrias de alta precisión, como la automoción, la electrónica y los dispositivos médicos, incluso las imperfecciones más leves son inaceptables y pueden dar lugar a costosos reprocesamientos o rechazos.

Decidí escribir esta guía completa porque me he encontrado con este problema muchas veces en Kinsoedonde nos especializamos en componentes de caucho moldeados a medida para aplicaciones exigentes. A través de nuestra experiencia, me he dado cuenta de que La adherencia de los moldes rara vez está causada por un único factor: suele ser una combinación de la formulación del material, el diseño del molde, el estado de la superficie y los parámetros del proceso.

En las secciones siguientes, le explicaré las causas subyacentes de la adherencia del moho y, lo que es más importante, cómo evitarla. Tanto si es ingeniero de procesos, director de calidad o técnico de planta, esta guía le ofrece ideas prácticas y estrategias probadas para ayudarle a reducir el tiempo de ciclo, mejorar el rendimiento y garantizar un desmoldeo sin problemas en todo momento.

"El pegado no es sólo una molestia menor: es un asesino de la productividad. Afortunadamente, también se puede prevenir".

Causas del problema de adherencia del moho

Factores materiales: Lo que contiene el caucho es importante

Cuando se trata de pegar moldes, lo que hay dentro de su formulación de caucho puede hacer o deshacer el proceso. He visto de primera mano cómo incluso un pequeño ajuste en la receta del compuesto puede dar lugar a diferencias drásticas en el comportamiento de desmoldeo. Analicemos los principales factores relacionados con los materiales:

1. Tipo de base de goma

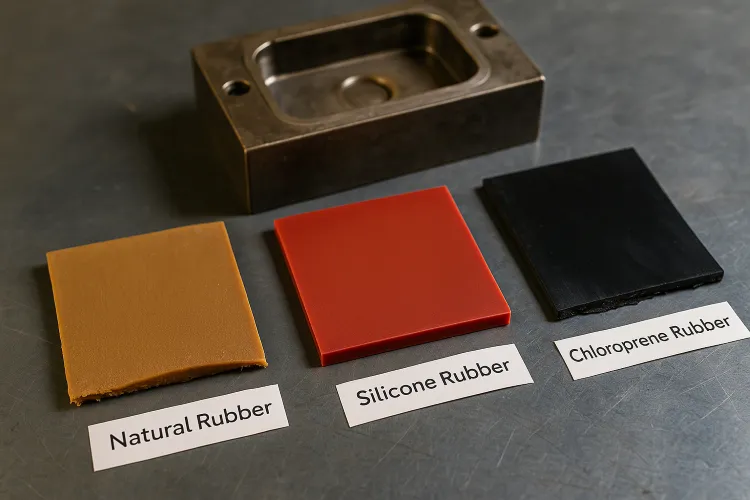

Los diferentes cauchos base interactúan de forma diferente con las superficies del molde. Por ejemplo:

- Caucho natural (NR) tiende a tener una mayor pegajosidad, por lo que es más propenso a pegarse.

- Caucho cloropreno (CR) ofrece un mejor desmoldeo gracias a su resistencia inherente al aceite y a su polaridad.

- Caucho de silicona (VMQ)aunque estable a altas temperaturas, puede adherirse a moldes metálicos no recubiertos sin estrategias de desmoldeo especializadas.

Insight: Los cauchos altamente polares suelen tener menor adherencia a los moldes metálicos que los tipos no polares como el EPDM o el NR.

2. Componentes del sistema de curado

El paquete de curado -azufre, peróxidos, aceleradores- influye directamente en la adherencia:

- Exceso de aceleradores o una densidad de reticulación inadecuada pueden causar pegajosidad en la superficie, especialmente en las líneas de separación del molde.

- Floración de azufre de los sistemas de curado sobresaturados pueden crear residuos pegajosos en las superficies de los moldes.

Seleccionar el sistema de curado adecuado y optimizar su dosificación es crítico para reducir las adherencias relacionadas con los productos químicos.

3. Plastificantes y aceites de proceso

Los aditivos de moléculas pequeñas, como los plastificantes y los suavizantes, mejoran la fluidez, pero a menudo migran durante la vulcanización. Esta migración puede:

- Formar una película grasa en la superficie del molde

- Reaccionan con los revestimientos de los moldes y degradan sus propiedades antiadherentes

Una vez me enfrenté a un caso en el que un aceite de proceso altamente aromático provocaba el ensuciamiento constante del molde cada 10 ciclos, hasta que reformulamos con un plastificante de menor volatilidad.

4. Tipo de relleno y dispersión

Las cargas como el negro de humo, la sílice o la arcilla mejoran las propiedades mecánicas, pero una dispersión deficiente puede aumentar la rugosidad de la superficie y la adherencia localizada:

- Rellenos de alta superficie tienden a aumentar la energía superficial, lo que puede amplificar la adhesión al molde.

- Una dispersión inadecuada deja superficies irregulares que se adhieren a las microestructuras del molde.

5. Falta de lubricantes internos

Si la formulación carece de ceras, estearatos o coadyuvantes tecnológicos, el compuesto de caucho puede pegarse puramente de adhesión física. Estos lubricantes internos forman una capa de barrera microscópica durante el curado, lo que permite un desprendimiento más limpio.

Lo más importante: Un compuesto pegajoso no siempre tiene que ver con el moho, a menudo empieza en la formulación.

Factores del moho: La superficie detrás del problema

Incluso con una mezcla de caucho bien optimizada, la adherencia del molde puede persistir. Según mi experiencia, el diseño y el estado de la superficie del propio molde son igualmente críticos. Exploremos los elementos relacionados con el molde que influyen en el rendimiento del desmoldeo:

1. Selección del material del molde

El material base del molde afecta significativamente a la adherencia del caucho:

- Acero para herramientas (P20, H13): Duradero y de uso común, pero puede desarrollar micro-pitting con el tiempo que atrapa el caucho.

- Aluminio: Excelente para la creación de prototipos, pero propensa al desgaste y la oxidación, lo que aumenta la adherencia a lo largo de los ciclos.

- Acero inoxidable: Ofrece mayor resistencia a la corrosión y superficies más lisas, pero puede requerir un revestimiento para una liberación óptima.

Cada material tiene unas características únicas de energía superficial que determinan la facilidad con la que el caucho se separará después del curado.

2. Rugosidad superficial y microestructura

El acabado de la superficie es una variable oculta pero poderosa:

- Moldes muy pulidos (Ra ≤ 0,1 μm) reducen el enclavamiento mecánico, lo que permite un desprendimiento más limpio de las piezas.

- Superficies con textura o desgastadas aumentar la probabilidad de adherencia mecánicadonde el caucho se agarra físicamente a las grietas microscópicas.

Un error común que he visto es pasar por alto el pulido durante el mantenimiento del molde: los pequeños arañazos se convierten rápidamente en grandes puntos de fricción.

Cita: "La superficie de tu molde es como una huella dactilar: cualquier defecto dejará una impresión en la goma".

3. Rendimiento y desgaste del revestimiento

Muchos moldes se tratan con revestimientos antiadherentes para mejorar el desmoldeo. Los recubrimientos más comunes son:

- Nitruro de titanio (TiN): Duro y resistente al desgaste, a menudo utilizado para la producción de gran volumen.

- Recubrimientos de PTFE o fluoropolímero: Excelentes propiedades de baja fricción pero sensibles a la abrasión.

- Níquel-fósforo (electrodeposición): Buena uniformidad de superficie con características de liberación moderadas.

Sin embargo, estos revestimientos degradarse con el tiempo. He trabajado con clientes que estaban desconcertados por una repentina adherencia del molde, sólo para descubrir que los revestimientos de sus moldes se habían desgastado después de 20.000 ciclos.

4. Diseño y geometría de moldes

Un buen diseño del molde no sólo tiene que ver con el llenado y el curado, sino también con el desmoldeo:

- Esquinas afiladas y rebajes pueden atrapar el caucho, aumentando la adherencia y provocando desgarros.

- Ángulos de tiro insuficientes dificultan la expulsión, especialmente con compuestos blandos.

- Diseño de ventilación deficiente produce gases atrapados, que se carbonizan en la superficie del molde y forman residuos pegajosos.

Una mejora práctica que sugerimos a menudo en Kinsoe es aumentar el ángulo de calado a al menos 3º-5º. en paredes verticales, especialmente para piezas grandes o de paredes gruesas.

Parámetros del proceso: Ajuste fino para una liberación limpia

Aunque la formulación y el diseño del molde sientan las bases, la forma en que se ejecuta el proceso de moldeo por compresión determina en última instancia el resultado. He visto líneas de producción que sufren problemas persistentes de adherencia debido simplemente a un ajuste descuidado: temperatura demasiado alta, presión demasiado larga o enfriamiento demasiado rápido.

Estos son los parámetros clave del proceso que influyen en la adherencia del molde:

1. Temperatura, presión y tiempo de curado

Estos tres forman el corazón de la vulcanización, y la mala gestión de cualquiera de ellos puede provocar problemas:

- Temperatura excesiva o curado excesivo puede crear florecimiento, endurecimiento o quemado de la superficie, lo que aumenta la probabilidad de que se pegue.

- Curado insuficiente da lugar a superficies pegajosas que se adhieren al molde.

- Alta presión puede forzar el caucho en las microestructuras del molde, especialmente si el acabado de la superficie es rugoso, provocando enclavamiento mecánico.

Por ejemplo, en un caso de resolución de problemas, la simple reducción de la temperatura de curado en 5 °C y el aumento del tiempo de permanencia en 15 segundos resolvieron un problema persistente de adherencia.

Información clave: Una vulcanización óptima no sólo depende de la reticulación, sino también de la calidad del acabado superficial después del curado.

2. Velocidad de enfriamiento y temperatura de desmoldeo

El enfriamiento rápido puede parecer eficaz, pero crea un desajuste en la contracción entre la pieza de caucho y la cavidad del molde:

- Si la goma se encoge demasiado rápido, tensión interna se acumula, haciendo que la pieza se agarre con más fuerza al molde.

- El desmoldeo a una temperatura demasiado elevada aumenta la pegajosidad de la superficie.

Es fundamental dejar que la pieza se enfríe hasta alcanzar una temperatura de liberación controlada, normalmente entre 60 y 90 °C en función del compuesto.

3. Deformación de la presión de inyección o transferencia

En moldeo por transferencia o inyección, presión de inyección excesiva puede:

- Deformar ligeramente la cavidad del molde o su línea de partición.

- Hacer que el caucho salte o se filtre en zonas no previstas

- Dificultan la extracción, especialmente en el caso de cauchos de baja dureza

Hemos descubierto que reducir gradualmente la presión de inyección durante la fase final de llenado puede facilitar la extracción de la pieza sin comprometer el llenado de la cavidad.

4. Ventilación y gestión de gases

Los gases atrapados durante la vulcanización no sólo causan porosidad, sino que también se queman o carbonizan en la superficie del molde, formando residuo pegajoso a lo largo del tiempo:

- Asegúrese de que el diseño del molde incluye los canales de ventilación adecuados.

- Utilice el moldeo asistido por vacío o venteos de sangrado controlados para compuestos de alta viscosidad

Consejo práctico: La limpieza periódica del molde con un disolvente no abrasivo ayuda a evitar la acumulación de estos residuos y mantiene la eficacia del desmoldeo.

Análisis del tipo de adherencia: Comprender el mecanismo de raíz

No todos los moldes se pegan igual. A lo largo de los años, he aprendido que para resolver eficazmente los problemas de pegado, primero tengo que identificar cómo el caucho se adhiere al molde. Cada tipo de adherencia tiene causas distintas y, por tanto, estrategias preventivas diferentes.

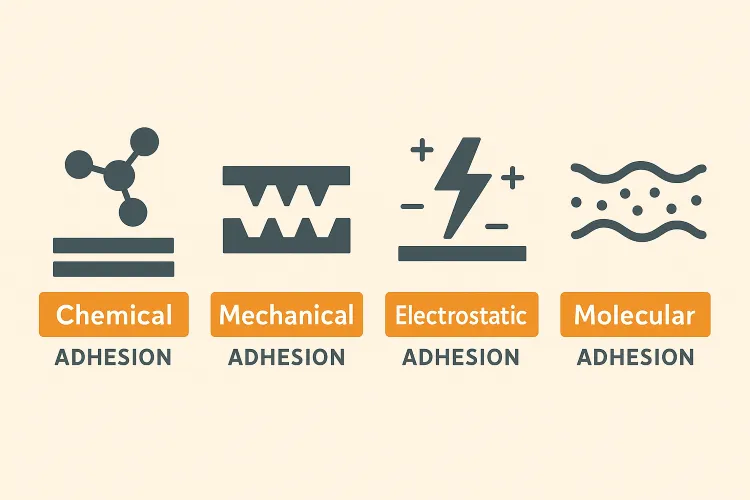

1. Adhesión química

Es la forma más agresiva de adherencia y se produce cuando los componentes de caucho reaccionan químicamente con la superficie del molde:

- Los peróxidos, el azufre o los aditivos de la formulación pueden formar enlaces químicos con el molde metálico.

- Las temperaturas elevadas y los tiempos de curado prolongados aceleran estas reacciones.

Este tipo de adherencia suele ser irreversible y para resolverla es necesario volver a revestir el molde o renovar el revestimiento.

Ejemplo: Un caucho de silicona curado con peróxido se adhirió fuertemente a un molde de acero inoxidable sin recubrimiento debido a que la oxidación de la superficie provocó una unión no deseada.

2. Adhesión mecánica

Esto ocurre cuando el caucho se bloquea físicamente en rugosidad o daños superficiales a microescala en el molde:

- Los moldes pulidos o desgastados con pequeñas picaduras o arañazos atrapan el caucho al expandirse durante el curado.

- Las rebabas o reboses pueden introducirse en bordes afilados o socavones.

Esto es habitual cuando las herramientas no se han pulido o mantenido adecuadamente.

Cita: "Si su molde se está desgastando microscópicamente, sus piezas empezarán a pegarse macroscópicamente".

3. Adhesión electrostática

La fricción durante el desmoldeo puede generar cargas estáticasespecialmente con mezclas de caucho seco:

- Esta estática retiene las piezas finas o flash en el molde, creando un desmoldeo inconsistente.

- Es más frecuente en entornos de producción secos y con poca humedad.

Los revestimientos antiestáticos o los sistemas de puesta a tierra pueden ayudar a neutralizar este problema.

4. Adhesión intermolecular (van der Waals)

Incluso sin reacciones químicas, fuerzas moleculares débiles entre la superficie de goma y el molde puede causar una ligera adherencia:

- Ocurre con moldes muy lisos o formulaciones de caucho muy pegajosas

- Puede no ser siempre visible, pero conduce a marcas de arrastre o resistencia durante el desmoldeo

Esto se nota especialmente con los compuestos de silicona o de baja dureza.

5. Adherencia inducida por la contaminación

Una causa común, pero que a menudo se pasa por alto, de la adherencia es contaminación superficial:

- Los aditivos que migran (como plastificantes o ceras) pueden acumularse en el molde con el tiempo

- Los residuos de agentes desmoldeantes mal limpiados pueden formar una barrera pegajosa

Lo más importante: Muchos problemas crónicos de adherencia del moho se deben a la contaminación acumulada: lo que no se limpia hoy, se adhiere mañana.

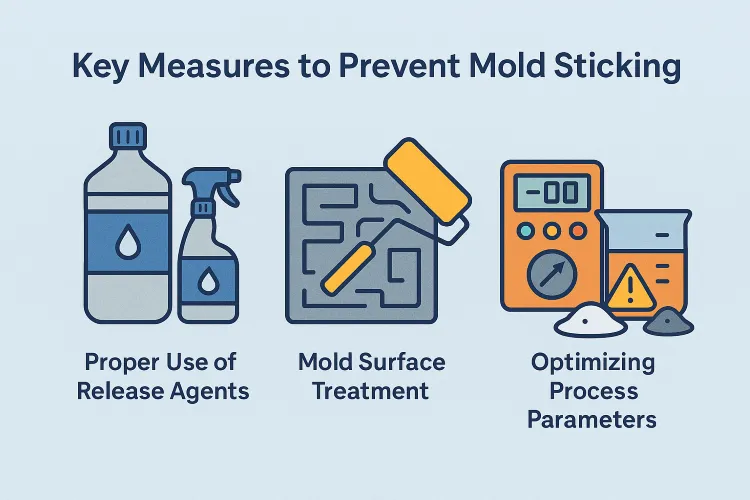

Medidas clave para evitar la adherencia del moho

Elegir y utilizar correctamente los agentes desmoldeantes

Cuando trabajo con ingenieros que se enfrentan a una adherencia persistente del molde, lo primero que compruebo, tras confirmar la formulación y el estado del molde, es el uso de agentes desmoldeantes. Sorprendentemente, esta herramienta básica suele utilizarse mal o malinterpretarse. Si se hacen bien, los agentes desmoldeantes pueden mejorar notablemente la eficacia del desmoldeo; si se hacen mal, pueden introducir nuevos problemas o incluso empeorar la adherencia.

1. Tipos de agentes desmoldeantes

No existe una fórmula única para todos los productos químicos desmoldeantes. Diferentes condiciones de moldeo y formulaciones de caucho requieren diferentes tipos:

- Agentes desmoldeantes de base acuosa: Respetuosos con el medio ambiente y más seguros para los operarios, son adecuados para muchas aplicaciones de EPDM y NR. Pero pueden requerir una reaplicación frecuente y un secado cuidadoso para evitar bolsas de vapor.

- Agentes desmoldeantes a base de disolventes: Proporcionan una formación de película rápida y uniforme y un excelente rendimiento de desmoldeo, especialmente en el moldeo a alta temperatura. Sin embargo, presentan riesgos de incendio y COV.

- Desmoldeantes semipermanentes: Se adhiere a la superficie del molde para formar una capa duradera que dura varios ciclos. Ideal para la producción de gran volumen, reduciendo el tiempo de inactividad causado por la pulverización frecuente.

- Agentes a base de pasta o cera: Se utiliza en moldes complejos o de alto arrastre y ofrece propiedades antiadherentes mejoradas, pero a menudo requiere aplicación manual y pulido.

Consejo profesional: Adapte siempre el tipo de agente desmoldeante a su compuesto y a la duración del ciclo de producción: un agente demasiado agresivo puede contaminar la goma, mientras que uno débil puede no durar un ciclo completo.

2. Técnicas de aplicación correctas

La forma de aplicar el agente desmoldeante es tan importante como el producto utilizado:

- La uniformidad es la clave-Una aplicación desigual provoca un desprendimiento irregular y posibles defectos superficiales.

- Dejar un tiempo de secado adecuadoEspecialmente para los tipos con base de agua. Pulverizar directamente antes de cerrar el molde puede causar ampollas o marcas de vapor.

- Evitar la acumulación-El uso excesivo de agentes desmoldeantes puede provocar la acumulación de residuos, especialmente en los orificios de ventilación y las líneas de separación, lo que irónicamente conduce a una mayor adherencia.

En Kinsoe, recomendamos utilizar pulverizadores de niebla fina o sistemas automatizados para garantizar una cobertura uniforme, especialmente en el caso de moldes con varias cavidades o de gran superficie.

3. No se exceda

Más no siempre es mejor. Un error común que he visto es la reaplicación excesiva entre cada ciclo "por si acaso". Este hábito conduce a:

- Transferencia de residuos de silicona o cera a la superficie de goma

- Adherencia reducida para operaciones secundarias como pintar o pegar

- Mayor ensuciamiento del molde con el tiempo

Información clave: Un agente desmoldeante bien elegido y aplicado correctamente debería permitir entre 10 y 30 ciclos entre reaplicaciones en condiciones optimizadas.

Tratamiento y mantenimiento de la superficie del molde

Ni siquiera la mejor formulación de caucho y el mejor desmoldeante resolverán los problemas de pegado si se descuida el propio molde. Según mi experiencia, muchos problemas recurrentes de desmoldeo se derivan de desgaste de la superficie, acumulación de residuos o falta de estrategias preventivas de recubrimiento. Este capítulo se centra en lo que puede hacer para convertir su molde en una superficie apta para el desmoldeo, ciclo tras ciclo.

1. Limpieza y pulido periódicos

Un molde sucio es un molde pegajoso.

- Residuos de caucho carbonizadoLa acumulación de plastificantes y la degradación de las películas de agentes desmoldeantes pueden acumularse rápidamente, especialmente en operaciones a altas temperaturas.

- Utilice disolventes no abrasivos (como alcohol isopropílico o sprays limpiadores de moho) para la limpieza rutinaria, y programe limpieza profunda con pulido mecánico cada varios miles de ciclos.

- Para moldes texturizados o ventilados, el aire comprimido y la limpieza por ultrasonidos pueden desalojar los contaminantes ocultos.

Consejo: En Kinsoe, realizamos inspecciones visuales y limpiezas rápidas de la superficie cada 200-300 ciclos para mantener las condiciones óptimas de la superficie.

2. Aplicar revestimientos antiadherentes avanzados

Los modernos revestimientos superficiales pueden mejorar significativamente el desmoldeo y la durabilidad. Algunas opciones eficaces son:

| Tipo de revestimiento | Beneficios | Caso práctico |

|---|---|---|

| Nedox (níquel-fósforo) | Superficie anticorrosiva, resistente al desgaste y antiadherente | Ideal para EPDM, NR y compuestos abrasivos |

| PTFE (teflón) | Energía superficial muy baja, excelente liberación | Lo mejor para el moldeo de silicona |

| Nitruro de titanio (TiN) | Revestimiento duro y resistente al desgaste | Moldes de acero de alto ciclo |

| Nanoplas™ o similar | Nanorrevestimientos de película fina para superficies ultrasuaves | Moldes de precisión o elastómeros blandos |

Estos revestimientos reducen tanto adherencia química y mecánicay su retorno de la inversión queda patente en la reducción del tiempo de limpieza, la mayor vida útil de los moldes y los mayores índices de rendimiento.

3. Inspección y reparación de daños superficiales

El desgaste del moho es inevitable, pero si no se aborda, los pequeños defectos causarán grandes problemas:

- Microperforaciones y arañazos de rellenos abrasivos o pernos eyectores pueden anclar compuestos de caucho

- Conductos de ventilación desgastados puede atrapar material y comprometer la expulsión

Poner en marcha un registro de mantenimiento para realizar un seguimiento del uso del molde, la frecuencia de limpieza y cualquier defecto observable. El pulido preventivo o el revestimiento localizado suelen costar menos que reparar un lote de piezas moldeadas rechazadas.

4. Almacenamiento y manipulación

Proteger el molde cuando no se utiliza es igual de importante:

- Almacenar en entornos secos y con temperatura controlada para evitar la oxidación y la corrosión.

- Aplique una inhibidor de óxido o conservante de moho durante el almacenamiento, y límpielo a fondo antes de utilizarlo.

Regla de oro: Trate su molde como el reloj de un fabricante de herramientas: debe estar siempre limpio, recubierto y listo para funcionar.

Optimización de los parámetros del proceso

En el moldeo por compresión de caucho, los parámetros del proceso son las "palancas ocultas" de la calidad de la pieza y la facilidad de desmoldeo. He trabajado con fabricantes que han resuelto problemas de pegado durante años, no cambiando la goma o las herramientas, sino ajustando sus protocolos de calor, presión y ventilación.

Éstas son las áreas clave en las que hay que centrarse:

1. Control de la temperatura y el tiempo de vulcanización

Demasiado alto o demasiado largo puede quemar el compuesto. Demasiado bajo o demasiado corto puede infracurarlo.

- Sobrecurado aumenta la dureza y la pegajosidad de la superficie debido a una reticulación excesiva o blooming.

- Subcurado deja una goma pegajosa que se adhiere a las superficies del molde y provoca desgarros durante la expulsión.

Punto de referencia: Comience con la curva de curado recomendada por el proveedor del compuesto y, a continuación, realice pruebas a ±5 °C y ±15 segundos para encontrar el punto óptimo.

En nuestras instalaciones de Kinsoe, registramos las desviaciones de temperatura por lote y las correlacionamos con el rendimiento de desmoldeo, lo que ayuda a detectar las desviaciones antes de que se conviertan en un problema.

2. Ajustar la presión de inyección o transferencia y el tiempo de mantenimiento

Para moldeo por transferencia o inyección:

- Presión de inyección excesiva puede deformar las secciones delgadas del molde o forzar el caucho en los huecos de ventilación, provocando adherencias o rebabas.

- Tiempos de espera excesivamente largos puede provocar una sobrecompresión del caucho y un mal desmoldeo.

En su lugar, utilice perfiles de presión multietapa donde la presión se reduce ligeramente antes de que finalice el curado, lo que minimiza la deformación del molde y reduce el bloqueo físico.

3. Ajuste fino de la velocidad de enfriamiento y el tiempo de desmoldeo

El enfriamiento debe ser lo suficientemente rápido como para mantener la eficiencia del ciclo, pero no tanto como para crear tensiones internas:

- Refrigeración rápida contrae la goma demasiado rápido, aumentando el agarre del molde.

- Desmoldeo demasiado caliente (por encima de 90°C para muchos cauchos) puede provocar pegajosidad superficial.

¿La estrategia correcta? Utilice refrigeración controlada con canales de agua o circuitos de aceite térmico, y permiten desmoldar las piezas más cerca del punto de transición vítrea del caucho para una rotura más limpia.

4. Mejorar la estrategia de ventilación del moho

El atrapamiento aéreo es un asesino silencioso. Lo es:

- Provoca manchas superficiales y marcas de quemaduras

- Se carboniza formando un residuo pegajoso en el molde

- Genera una presión que retrasa el llenado completo de la cavidad y provoca una liberación deficiente.

Las soluciones incluyen:

- Añadir ranuras de ventilación en puntos de flujo críticos (0,01-0,03 mm de profundidad)

- Moldeo asistido por vacío para diseños de alta viscosidad o cerrados

- Limpieza periódica de los conductos de ventilaciónEspecialmente si utiliza negro de humo o compuestos con sílice.

Aprendizaje clave: Un mejor venteo suele mejorar tanto la calidad de la pieza como el desmoldeo, sin repercutir en la duración del ciclo.

Optimización de la formulación del caucho

Cuando me enfrento a problemas persistentes de adherencia del molde, una de las primeras cosas que reviso es la formulación del compuesto. Muchos problemas de adherencia tienen su origen en el propio caucho, desde su diseño hasta el comportamiento de sus aditivos durante la vulcanización.

He aquí varios aspectos clave de la formulación que conviene examinar y ajustar:

1. Reducir o sustituir los aditivos migratorios

Los aditivos como plastificantes, suavizantes y pegajosos pueden migran a la superficie durante el moldeo, dejando una película pegajosa que ensucia el molde.

- Elija plastificantes de alto peso molecular o aceites de proceso de baja volatilidad para reducir la migración.

- Utilice lubricantes internos como estearato de zinc, ácido esteáricoo ceras de silicona que favorecen el deslizamiento interno sin excesivos residuos superficiales.

Solución real: Una mezcla de EPDM que optimizamos en Kinsoe sustituyó un aceite aromático por un éster sintético, reduciendo el ensuciamiento del molde y ampliando los intervalos de limpieza de 500 a 1.800 ciclos.

2. Adaptar el tipo de caucho al material del molde

No todas las gomas se adaptan igual a todas las superficies de los moldes. Por ejemplo:

- Gomas de silicona suelen adherirse al acero pulido, a menos que esté recubierto de fluoropolímero.

- Fluoroelastómeros tienden a liberarse mejor, pero requieren perfiles de temperatura y presión muy controlados.

Si experimenta una adherencia crónica a un material, puede ser más eficaz cambiar a una formulación más compatible con el moho que luchar con revestimientos y agentes.

3. Uso de cargas funcionales y dispersantes

Los rellenos pueden mejorar o empeorar el rendimiento del desmoldeante:

- Elija negros de humo de baja estructura o sílices tratadas que reducen la pegajosidad del compuesto.

- Asegúrese dispersión uniforme utilizando temperaturas y duraciones de mezcla adecuadas: los grumos sin mezclar aumentarán la pegajosidad de la superficie.

- Considere rellenos estimulantes de la liberación como el talco o la mica como parte del sistema de relleno.

4. Incorporar aditivos desmoldeantes

Algunos aditivos internos actúan como agentes de sacrificio que migran ligeramente durante el curado para formar una capa de separación:

- Ceras especiales o aditivos a base de siloxano puede reducir la necesidad de agentes desmoldeantes externos.

- Utilizar con precaución: el uso excesivo puede afectar a los pasos posteriores al tratamiento, como el pegado o la pintura.

Precaución: Los agentes desmoldeantes internos pueden interferir con los adhesivos o revestimientos; compruebe siempre la compatibilidad con los procesos posteriores.

5. Equilibrio de la densidad de reticulación

Una alta densidad de reticulación puede provocar:

- Una superficie más rígida que no se flexiona durante el desmoldeo

- Exceso de energía superficial, que aumenta la adherencia

Optimizar la relación acelerador-azufre o la dosis de peróxido puede ayudar a encontrar el equilibrio adecuado entre rendimiento y procesabilidad.

Análisis de casos y experiencia práctica

Casos de éxito: Lo que realmente funciona en la fábrica

Aunque la teoría es esencial, no hay nada más convincente que ver cómo funcionan estas soluciones en el mundo real. En Kinsoe y entre nuestros socios, hemos implementado docenas de optimizaciones de desmoldeo, y los mejores resultados suelen venir de pequeñas mejoras estratégicas.

Caso 1: Reducción de la adherencia con un uso optimizado del desmoldeante

Un fabricante de piezas de silicona de uso médico se enfrentaba a elevados índices de rechazo debidos a roturas superficiales durante el desmoldeo. Su respuesta inicial fue aumentar la frecuencia y el grosor del spray desmoldeante. Irónicamente, esto empeoró el problema, dejando residuos que agravaban la adherencia.

Solución:

Les ayudamos a pasar de un aerosol con base de disolvente a un desmoldeante fluoropolímero semipermanentecombinado con un programa de aplicación disciplinado cada 30 ciclos.

Resultado:

- La tasa de rechazo bajó de 8% a 1,5%

- Reducción de la frecuencia de limpieza del molde en 50%

- Mejora de la calidad del acabado superficial y cumplimiento de las normas de la FDA

"Usar menos desmoldeante -cuando se usa correctamente- era mucho más eficaz que abusar del equivocado".

Caso 2: La ampliación del recubrimiento de moldes ahorra semanas de inactividad

Un fabricante de juntas para automóviles se quejó de limpieza diaria del moho debido a la acumulación de compuesto en las esquinas de los moldes. Su compuesto EPDM interactuaba con superficies de acero microporosas.

Solución:

Propusimos aplicar un Revestimiento de níquel-fósforo (Nedox) con un acabado satinado, optimizado para el choque térmico y la resistencia a la abrasión.

Resultado:

- 4 veces más ciclos de producción ininterrumpidos

- Reducción de la mano de obra de limpieza en más de 70%

- Los costes anuales de mantenimiento del moho se redujeron en casi $12.000

El cliente se refirió a ella como "la mejora más barata con el mayor rendimiento".

Caso 3: Desmitificar un problema de adherencia basado en fórmulas

Un compounder que suministra planchas de caucho personalizadas informó de incidentes aleatorios de adherencia en diferentes cavidades de moldes, a pesar de temperaturas y presiones constantes.

Causa raíz:

Tras la investigación, el problema se remonta a variabilidad lote a lote en la dispersión del relleno-en particular la aglomeración de sílice y la falta de agente dispersante.

Solución:

Reequilibramos el sistema de relleno e introdujimos una sílice tratada con silano con protocolos de mezcla optimizados.

Resultado:

- Se restablece la estabilidad del rendimiento de la cavidad 100%

- Calidad superficial uniforme en todas las cavidades

- No se ha observado la formación de moho en más de 1.000 ciclos.

Errores comunes y soluciones

Incluso los moldeadores experimentados pueden caer en trampas comunes que empeoran la adherencia del moho. La buena noticia es que la mayoría de estos problemas se pueden prevenir una vez que se sabe qué buscar. Aquí están tres de los problemas más frecuentes-y cómo he ayudado a los clientes a resolverlos.

Error 1: Utilizar el desmoldeante incorrecto

Síntoma: Piezas pegajosas, residuos en el molde, desmoldeo irregular en las cavidades.

Causa raíz: Desajuste entre el compuesto y la química de desmoldeo.

- Por ejemplo, el caucho de silicona suele requerir agentes a base de fluoropolímeros, mientras que el EPDM funciona mejor con fórmulas a base de agua.

- Una aplicación excesiva puede dejar películas que hornear en el moldeque se ensucian e incluso contaminan las piezas futuras.

Solución:

- Realice pruebas de compatibilidad con 2-3 tipos de agentes a temperaturas de producción.

- Establezca un protocolo de aplicación controlada (por ejemplo, cada 20-30 ciclos, con un patrón de nebulización preciso).

Consejo: Trate el desmoldeo como una materia prima fundamental, no como una ocurrencia tardía.

Error 2: Descuido en el diseño del molde

Síntoma: Palos de goma en líneas de separación, bordes o socavaduras.

Causa raíz: Ángulos de tiro deficientes, esquinas agudas o ventilación inadecuada.

- Sin al menos un 2°-5° caladoincluso la goma ligeramente pegajosa no se expulsa limpiamente.

- Los sifones y las zonas sin ventilación pueden acumular material, endurecerse y actuar como microanclajes.

Solución:

- Revisar los modelos CAD para optimizar la geometría de la cavidad para el desmoldeo.

- Añada microventiladores o revise las posiciones de los pasadores eyectores para distribuir uniformemente las fuerzas de desmoldeo.

Unos pocos milímetros en el diseño del molde pueden ahorrar cientos de horas de limpieza y retrabajo.

Error 3: Dejar la configuración del proceso en piloto automático

Síntoma: Pegado ocasional en el mismo molde a pesar de no existir problemas superficiales evidentes.

Causa raíz: Ajustes de curado no ajustados a la variabilidad de los lotes de compuestos o a los cambios ambientales.

- Las fluctuaciones de temperatura o los cambios de humedad pueden alterar la velocidad de curado y afectar al acabado superficial.

- Si no se modifican los ajustes lote tras lote, se produce error acumulativo-especialmente en herramientas multicavidad.

Solución:

- Implementar supervisión del proceso y recalibración periódica.

- Utilizar sensores de temperatura y validación del tiempo de curado cada 1-2 semanas para líneas de alto rendimiento.

Lección aprendida: La adherencia del moho es dinámica; sus ajustes también deberían serlo.

Resumen y recomendaciones finales

A lo largo de esta guía, le he guiado a través de las muchas caras de la adherencia del molde en el moldeo por compresión de caucho, desde las causas a nivel molecular hasta las estrategias prácticas para el taller. Esto es lo que he aprendido tras años ayudando a los fabricantes a solucionar este problema engañosamente complejo:

1. La adherencia del moho es un problema multifactorial

No hay una solución milagrosa. La adherencia puede deberse a:

- Migración de plastificantes en el caucho

- Micro-picaduras en la superficie del molde

- Exceso de seguridad debido a un mal control del calor

- Simplemente olvidar volver a aplicar un agente desmoldeante

Por eso diagnóstico holístico-considerar los materiales, el molde y el proceso en paralelo- es clave.

2. La prevención debe ser proactiva

No espere a que se rompan las piezas o se estropee el molde.

- Fase de formulación: Elija aditivos de baja migración e incorpore lubricantes internos

- Fase de diseño del molde: Añada ángulos de tiro, optimice la ventilación y seleccione los revestimientos adecuados.

- Fase de producción: Ajuste continuo del tiempo de curado, la temperatura, la presión y los perfiles de enfriamiento

Regla de oro: Si estás arreglando pegas durante la producción, ya estás atrasado.

3. La optimización del proceso es continua

La adherencia del moho no es estática: evoluciona con:

- Envejecimiento de moldes

- Condiciones ambientales cambiantes

- Variabilidad del compuesto de proveedor a proveedor

Desarrollar una cultura de auditorías rutinarias de procesos, inspecciones de moldes y revisiones de formulaciones para adelantarse al problema.

Guía de Acción Final

Para evitar que el moho se adhiera eficazmente:

- ✅ Audite sus desmoldeantes actuales y los ciclos de mantenimiento de los moldes.

- ✅ Revise la geometría de su molde para detectar socavaduras, respiraderos y ángulos de desmoldeo.

- ✅ Reevalúe su compuesto en busca de ingredientes propensos a la migración.

- ✅ Registre los parámetros del proceso y realice un seguimiento de las anomalías a lo largo del tiempo

- ✅ Forme a sus operarios en las mejores prácticas de limpieza, pulverización y desmoldeo.

"Resolver los atascos de moho no es cuestión de suerte: hay que saber dónde buscar y elegir la palanca adecuada de la que tirar".

Si se enfrenta a problemas persistentes de liberación o está diseñando un nuevo moldeo de caucho línea, estaré encantado de compartir más puntos de vista. No dude en ponerse en contacto conmigo a través de Kinsoe o póngase en contacto conmigo directamente en contact@kinsoe.com

Referencias: