1. Resumen de los métodos habituales de sellado de bombas

En aplicaciones industriales, agrícolas, municipales y químicas, las bombas son indispensables para transportar fluidos. Sin embargo, uno de los retos más persistentes en el funcionamiento de las bombas es prevención de fugas.

Un sistema de sellado fiable es fundamental no sólo para mantener la eficiencia del sistema sino también para evitar peligros medioambientales, pérdidas de productos y riesgos para la seguridad.

Por qué es importante el sellado de las bombas

Cuando una bomba tiene fugas:

- Baja la eficiencia operativa debido a la pérdida de fluidos.

- Aumentan los riesgos para la seguridadespecialmente al manipular medios peligrosos o corrosivos.

- Contaminación medioambiental pueden producirse si las sustancias químicas o los aceites penetran en el suelo o en las vías fluviales.

- Aumentan los costes de mantenimiento porque las juntas requieren reparación o sustitución.

Por lo tanto, comprender diferentes métodos de sellado y sus causas de fallo es esencial para ingenieros, equipos de mantenimiento y compradores de equipos.

1.1 Métodos habituales de sellado de bombas

Las bombas suelen utilizar uno o varios de los siguientes tipos de sellado:

- Cierre mecánico - Utiliza dos caras diseñadas con precisión para evitar fugas. Ofrece alta fiabilidad para la mayoría de las aplicaciones industriales.

- Junta tórica - Anillo de elastómero sencillo pero muy eficaz para la estanquidad estática o dinámica.

- Sello dinámico / Sello auxiliar del impulsor - Utiliza un impulsor para generar una barrera de presión durante el funcionamiento.

- Sello de embalaje - Utiliza material de embalaje trenzado o moldeado comprimido en un prensaestopas.

- Sello laberíntico - Un diseño sin contacto que utiliza una serie de crestas y ranuras para reducir las vías de fuga.

- Sello de rosca - Se basa en el acoplamiento de las roscas de los tornillos, a menudo con un compuesto o cinta de sellado.

1.2 Cómo seleccionar un método de sellado de bombas

La elección de la junta adecuada depende de:

- Características de los fluidosviscosidad, temperatura, corrosividad y presencia de sólidos.

- Presión de funcionamiento: las aplicaciones de alta presión pueden requerir cierres mecánicos dobles o materiales especiales.

- Velocidad del eje: las altas RPM pueden generar calor y desgaste, lo que requiere diseños de juntas específicos.

- Frecuencia de mantenimiento: Las juntas más fáciles de sustituir reducen el tiempo de inactividad.

- Consideraciones económicasequilibrio entre la inversión inicial y la fiabilidad a largo plazo.

1.3 Ejemplos de aplicaciones reales

- Plantas de procesamiento químico: Suelen utilizar cierres mecánicos con materiales resistentes a la corrosión para manipular ácidos o disolventes.

- Suministro municipal de agua: Las juntas tóricas o empaquetaduras son comunes debido a su menor coste y facilidad de mantenimiento.

- Bombas de lodos en minería: Prefiera juntas laberínticas o empaquetaduras de alta resistencia para manejar partículas abrasivas.

- Petróleo y gas: Los cierres mecánicos dobles con un fluido de barrera presurizado son estándar para medios peligrosos.

2. Cierre mecánico

2.1 Introducción

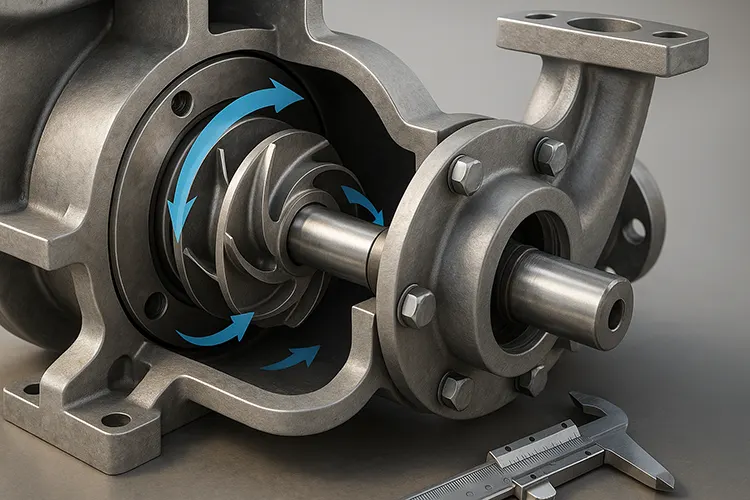

En sello mecánico es uno de los métodos de sellado de ejes más utilizados en las bombas modernas. Funciona presionando dos caras de sellado planas, mecanizadas con precisión, una girando con el eje y la otra fija en la carcasa de la bomba.

Entre estas caras existe una fina película lubricante que reduce la fricción, minimiza el desgaste y crea una fuga controlada que a menudo es tan pequeña que resulta prácticamente indetectable.

Los cierres mecánicos son los preferidos en muchas industrias porque:

- Oferta rendimiento de sellado superior en comparación con las juntas de estanqueidad.

- Requerir mantenimiento menos frecuente si se instalan y se utilizan correctamente.

- Reduzca los costes operativos minimizando la pérdida de fluidos.

Sin embargo, en las aplicaciones reales, lograr y mantener un rendimiento óptimo puede resultar complicado debido a diversos factores operativos, de instalación y de diseño.

2.2 Causas comunes de fugas en cierres mecánicos

2.2.1 Fugas por problemas de presión

- Condiciones de vacío durante el arranque/parada

Cuando la entrada de la bomba está bloqueada o cuando hay gas en el medio bombeado, puede producirse una presión negativa (vacío) en la cámara de sellado.

Esto provoca funcionamiento en seco en las caras de sellado, lo que provoca sobrecalentamiento y daños.

Solución: Utilice un doble cierre mecánico con una lubricación adecuada para evitar el funcionamiento en seco. - Presión excesiva o fluctuaciones de presión

- Si la carga del muelle y la presión frontal total son demasiado elevadas (por ejemplo, presión de la cámara de sellado > 3 MPa), la película lubricante no puede formarse correctamente.

- Esto provoca un fuerte desgaste de las caras, un calor excesivo y deformaciones térmicas.

Solución: Controle la compresión del muelle durante el montaje, seleccione materiales de alta resistencia como el carburo de tungsteno o la cerámica, y garantice una refrigeración eficaz.

2.2.2 Fugas periódicas

- Vibración del rotor

Causado por desalineación entre el estator y las tapas de los extremos, impulsores desequilibrados, cavitación o cojinetes desgastados.

Solución: Siga las normas de alineación y equilibrado durante la instalación y el mantenimiento. - Juego excesivo del eje (movimiento axial)

Cuando el anillo de estanqueidad móvil no puede moverse libremente sobre el eje, no consigue compensar el desgaste de la superficie.

Solución: Mantenga el movimiento axial por debajo de 0,1 mm y asegúrese de que el anillo móvil puede deslizarse suavemente. - Lubricación insuficiente

El funcionamiento en seco o los niveles inadecuados de aceite provocan estrías o abrasión en las caras de sellado.

Solución: Mantenga el nivel de aceite por encima de las caras de las juntas.

2.2.3 Instalación y material

- Biselado y acabado superficial inadecuados: Puede dañar las juntas tóricas durante el montaje.

- Compresión incorrecta del muelle: Una desviación de más de ±2 mm puede causar sobrepresión (sobrecalentamiento y desgaste) o subpresión (fuerza de sellado insuficiente).

- Incompatibilidad de materiales: Si los materiales de la junta no son compatibles con el fluido bombeado, puede producirse un ataque químico, reduciendo la vida útil de la junta.

2.3 Factores externos que afectan al rendimiento de los cierres mecánicos

- Mala precisión de mecanizado

No sólo las caras del cierre, sino también el eje de la bomba, el casquillo del eje y las dimensiones de la cámara del cierre deben cumplir tolerancias estrictas. - Selección incorrecta del material

Los materiales deben resistir la corrosión, el hinchamiento y el desgaste en el fluido en cuestión. Por ejemplo, una junta de acero inoxidable puede no funcionar bien en servicio con ácidos fuertes sin revestimientos protectores. - Vibración excesiva

A menudo se debe a problemas estructurales de la bomba más que a la propia junta: desalineación, mala calidad de los cojinetes, cargas radiales elevadas o baja concentricidad. - Alto empuje axial

Si el empuje axial no está correctamente equilibrado, las caras del cierre se sobrecalientan. En fluidos a alta temperatura como el polipropileno fundido, esto puede provocar la fusión y el fallo de la junta. - Falta de limpieza adecuada

El sistema de lavado limpia, refrigera y lubrica las caras del cierre. Un diseño deficiente, un caudal inadecuado o un líquido de lavado contaminado pueden reducir la vida útil de la junta.

2.4 Medidas preventivas para un funcionamiento fiable del cierre mecánico

- Reducir las vibraciones de la bomba: Controlar las fuentes de vibración desde el diseño hasta la instalación y el funcionamiento.

- Juego axial del eje de control: Utilice cojinetes de empuje y dispositivos de equilibrado de empuje axial, como discos o tambores de equilibrado.

- Mejorar la rigidez del eje: Reducir la distancia entre rodamientos, aumentar el diámetro del eje y utilizar materiales de mayor calidad.

- Optimizar los sistemas de descarga: Asegúrese de que llegue suficiente líquido limpio a las caras de la junta a la temperatura y presión correctas.

- Siga las normas de instalación: Mantener la compresión del muelle especificada y los requisitos de acabado superficial.

2.5 Ejemplo real

En una planta petroquímica, una bomba de proceso que manipulaba hidrocarburos ligeros calientes sufría frecuentes averías de los cierres mecánicos. La investigación reveló una vibración excesiva del eje debido a la desalineación entre la bomba y el motor. Después de realinear y actualizar el material del cierre a carburo de silicio con un lavado Plan 11 adecuado, la vida útil del cierre aumentó de 1.000 a 1.000 horas. De 3 meses a más de 18 mesesreduciendo considerablemente los costes de mantenimiento.

3. Junta tórica

3.1 Introducción

En Junta tórica es uno de los elementos de estanquidad más sencillos y utilizados en bombas.

Se trata de un anillo elastomérico de sección transversal circular que proporciona estanquidad al deformarse y rellenar el hueco entre las superficies de contacto cuando se comprime.

Las juntas tóricas son las favoritas porque lo son:

- Rentable y fácil de fabricar.

- Compacto y adecuado para el sellado estático y dinámico.

- Fiable cuando se instalan correctamente y se fabrican con el material adecuado.

En muchas aplicaciones de bombas, las juntas tóricas se utilizan como juntas secundarias en cierres mecánicos o como juntas primarias en juntas estáticas.

3.2 Causas comunes de fugas en juntas tóricas

3.2.1 Tolerancia dimensional y de superficie

- Dimensiones de ranura fuera de tolerancia

El factor más crítico es la profundidad de la ranura: si es demasiado profunda, la junta tórica no se comprimirá lo suficiente; si es demasiado superficial, se comprimirá en exceso, lo que provocará un desgaste prematuro.

La rugosidad de la superficie también es importante: las superficies rugosas pueden cortar o desgastar la junta tórica durante la instalación. - Tamaño incorrecto de la junta tórica

Una junta tórica demasiado pequeña o demasiado grande se estirará excesivamente o se comprimirá de forma inadecuada, lo que afectará a la estanquidad.

3.2.2 Defectos de fabricación

- Moldura Flash No Removida: Pequeños restos de material (flash) del proceso de moldeo pueden impedir un sellado correcto.

- Irregularidades de forma: La sección transversal no uniforme reduce la eficacia del sellado.

3.2.3 Problemas de materiales y envejecimiento

- Dureza o elasticidad incorrectas: La junta tórica debe ser lo suficientemente blanda para deformarse pero lo suficientemente dura para resistir la extrusión.

- Incompatibilidad de materiales: El uso de nitrilo (NBR) en servicio de vapor a alta temperatura, por ejemplo, provocará hinchamiento, agrietamiento o disolución.

- Envejecimiento y degradación: Con el tiempo, la exposición al calor, los productos químicos y la luz ultravioleta pueden provocar endurecimiento y pérdida de elasticidad.

3.3 Directrices para la selección de materiales

Elegir el material de junta tórica adecuado es esencial para una larga vida útil:

- Nitrilo (NBR): Buena resistencia al aceite, uso general.

- Fluoroelastómero (FKM, Viton®): Excelente resistencia química y térmica.

- EPDM: Resistente al agua y al vapor, pero no compatible con aceites.

- Silicona: Buena flexibilidad a bajas temperaturas, pero menor resistencia al desgarro.

- Juntas tóricas encapsuladas en PTFE: Se utiliza en entornos químicos agresivos.

3.4 Buenas prácticas de instalación

- Asegúrese dimensiones de la ranura coinciden con las especificaciones del diseño.

- Lubrique ligeramente las juntas tóricas durante la instalación para evitar que se retuerzan o se rompan.

- Evite bordes afilados o rebabas en las superficies de contacto - bisele los bordes si es necesario.

- Sustituya las juntas tóricas en cada ciclo de mantenimiento importante, aunque parezcan intactas, ya que la degradación puede no ser visible.

3.5 Ejemplo real

En una estación municipal de bombeo de agua se produjeron repetidos fallos de las juntas tóricas a los seis meses de su sustitución. La investigación reveló que las juntas tóricas eran de EPDM, pero la bomba manipulaba agua clorada, que degradaba el material. Se cambió a FKM (Viton®) Las juntas tóricas resolvieron el problema, ampliando la vida útil a más de tres años.

4. Sello dinámico / Sello auxiliar del impulsor

4.1 Introducción

A sello dinámico-en el contexto de las bombas centrífugas- suele referirse a un junta auxiliar del impulsor.

A diferencia de los métodos de estanquidad estáticos, las juntas dinámicas se basan en el movimiento de los componentes de la bomba para crear una barrera de presión durante el funcionamiento.

En un diseño de impulsor auxiliar, un impulsor secundario (situado detrás del impulsor principal) genera una presión inversa que contrarresta la presión del fluido en la cámara de sellado, reduciendo significativamente o eliminando las fugas cuando la bomba está en funcionamiento.

4.2 Funcionamiento

- Durante el funcionamiento:

El impulsor auxiliar gira con el eje de la bomba, creando un fuerza centrífuga que empuja el fluido bombeado lejos de la zona de sellado. Esto establece una zona de baja presión, evitando fugas más allá del manguito del eje. - Cuando se detiene:

El impulsor auxiliar pierde su efecto de sellado porque no hay fuerza centrífuga. En tales casos, un junta de cierre (junta de estacionamiento) se utiliza normalmente en combinación para evitar fugas cuando la bomba está parada.

4.3 Limitaciones de la aplicación

- Limitaciones de presión

El impulsor auxiliar sólo puede equilibrar hasta una determinada presión de diseño. Si la presión de entrada o del sistema supera este límite, se producirán fugas importantes. - Dependencia de las condiciones de funcionamiento

La eficacia de las juntas depende en gran medida de la velocidad de la bomba y de las condiciones de entrada. Por ejemplo:- La reducción de la velocidad de la bomba disminuye el rendimiento de la estanquidad.

- Los cambios en la presión de succión pueden alterar el equilibrio de la presión.

- Consumo de energía

El impulsor auxiliar consume parte de la potencia de la bomba, lo que reduce ligeramente el rendimiento global.

4.4 Causas comunes de fallo

- Superación de la presión de diseño: Cuando la presión del sistema o de aspiración supera el límite permitido.

- Desgaste de juntas: Las partículas abrasivas del medio bombeado pueden erosionar las superficies de estanquidad.

- Junta de cierre inadecuada: El fallo de la junta de cierre durante los periodos de ralentí provoca fugas.

- Fluctuaciones de la presión de entrada: Los cambios bruscos en la presión de aspiración pueden romper momentáneamente la barrera de presión.

4.5 Consejos de mantenimiento y solución de problemas

- Supervisar la presión de aspiración: Mantenga la presión de entrada dentro del rango especificado por el fabricante.

- Comprobar el desgaste: Inspeccionar los álabes del impulsor auxiliar y las superficies de sellado en busca de erosión o picaduras.

- Mantener el cierre hermético: Asegúrese de que la junta de estacionamiento está en buen estado para evitar fugas en ralentí.

- Utilice un fluido limpio: Cuando sea posible, filtre el medio bombeado para reducir la entrada de partículas que podrían dañar las superficies de las juntas.

4.6 Ejemplo real

Una bomba de vacío de una fábrica de papel que utilizaba un sello impulsor auxiliar experimentó fugas durante las paradas. La investigación reveló que la junta se había endurecido y había perdido flexibilidad debido a la exposición prolongada al agua caliente del proceso. Su sustitución por una junta de EPDM de alta temperatura restableció el rendimiento de estanquidad y redujo el tiempo de inactividad por mantenimiento en 40%.

5. Sello laberíntico

5.1 Introducción

A sello laberíntico es un método de sellado sin contacto ampliamente utilizado en bombas, turbinas, compresores y otra maquinaria rotativa.

En lugar del contacto directo entre las superficies de sellado, utiliza una serie de intrincados surcos y crestas para crear un camino tortuoso que dificulte la salida de fluidos.

Al no haber contacto físico, las juntas laberínticas tienen baja fricción, larga vida útily puede funcionar a altas velocidades del eje sin desgaste significativo.

5.2 Funcionamiento

- En geometría estriada de la junta laberíntica obliga a cualquier fuga de fluido a cambiar de dirección varias veces.

- Cada cambio de dirección reduce la presión del fluido y reduce la velocidad del flujominimizando así las fugas.

- En muchos diseños, las pequeñas holguras entre las piezas giratorias y fijas se rellenan con una fina capa de fluido o gas que ayuda a resistir más fugas.

5.3 Ventajas

- Sin desgaste físico: Como las piezas no se tocan, la vida útil es larga.

- Alta velocidad: Adecuado para aplicaciones de altas RPM.

- Bajo mantenimiento: No es necesaria la sustitución periódica si las holguras se mantienen dentro de los límites.

5.4 Causas comunes de fugas

A pesar de sus ventajas, las juntas laberínticas pueden fallar o funcionar mal en aplicaciones reales:

5.4.1 Despeje excesivo

- Si la separación entre el eje giratorio y la carcasa de la junta es demasiado grande, la eficacia de la estanquidad disminuye considerablemente.

- Causa: Mecanizado deficiente, montaje incorrecto o desgaste por el paso del tiempo.

5.4.2 Problemas de rugosidad superficial

- Las marcas de herramientas en espiral o el mal acabado de las superficies de sellado pueden fomentar las fugas creando una vía de flujo direccional.

5.4.3 Desbordamiento del aceite de lubricación

- En los alojamientos de los cojinetes de las bombas, el exceso de aceite puede acumular una presión superior a la capacidad de la junta, forzando al fluido a atravesar el laberinto.

5.4.4 Indicación incorrecta del nivel de aceite

- Unas mirillas o indicadores de nivel mal colocados pueden provocar un llenado excesivo, con la consiguiente fuga de aceite.

5.4.5 Efectos de la temperatura

- El aumento de la temperatura del aceite reduce la viscosidad, lo que facilita que el fluido se filtre a través de las holguras.

5.4.6 Pasos de retorno bloqueados

- Si las ranuras de retorno o los orificios de drenaje son demasiado pequeños o están obstruidos, el aceite atrapado no puede volver al cárter, lo que aumenta el riesgo de fugas.

5.5 Recomendaciones de mantenimiento y diseño

- Mecanizado de precisión: Mantener tolerancias estrictas y una concentricidad correcta durante la fabricación.

- Control del acabado superficial: Evitar las marcas de mecanizado en espiral y garantizar superficies de sellado lisas.

- Control del nivel de aceite: Utilice mirillas colocadas con precisión para evitar el llenado excesivo.

- Control de la temperatura: Garantice una refrigeración adecuada para mantener la viscosidad del lubricante dentro del intervalo óptimo.

- Despejar las vías de desagüe: Mantenga las ranuras y orificios de retorno sin obstrucciones para un retorno eficaz del aceite.

5.6 Ejemplo real

En una gran bomba centrífuga utilizada en una refinería, se producían frecuentes fugas de aceite de los cojinetes a pesar de utilizar un cierre laberíntico. La investigación descubrió que los orificios de retorno de aceite del alojamiento de los cojinetes estaban parcialmente obstruidos por lubricante solidificado. Limpiando los conductos y aumentando ligeramente su diámetro se eliminaron las fugas, ampliando el intervalo de mantenimiento de de seis meses a más de dos años.

6. Sello de rosca

6.1 Introducción

A sellado de roscas es uno de los métodos de sellado más fiables y duraderos para determinados componentes de bombas y conexiones de tuberías.

Se basa en la acoplamiento de roscas macho y hembra para crear un ajuste mecánico hermético, a menudo reforzado por un compuesto o cinta de sellado.

Las juntas de rosca se utilizan habitualmente en:

- Conexiones de tuberías auxiliares en sistemas de bombeo.

- Puertos de proceso y aberturas de mantenimiento.

- Puertos ciegos o en espera que requieren un cierre temporal o a largo plazo.

Cuando se mecanizan, ensamblan y sellan correctamente, las conexiones roscadas pueden soportar altas presiones y largos intervalos de mantenimiento con un mantenimiento mínimo.

6.2 Funcionamiento

La acción de sellado de una conexión roscada se consigue mediante:

- Contacto metal con metal entre los flancos de rosca, lo que reduce la holgura y limita las vías de fuga.

- Deformación del material de sellado (como cinta de PTFE o sellador líquido) que rellena los huecos microscópicos entre las roscas.

- Diseños de rosca cónica que se aprietan progresivamente, aumentando la presión radial a medida que se realiza la conexión.

6.3 Causas comunes de fugas

6.3.1 Inexactitudes dimensionales

- Roscado sobredimensionado: Si el orificio taladrado para la rosca hembra es demasiado grande, la profundidad de la rosca resultante es demasiado superficial, lo que reduce la superficie de contacto y la eficacia de la estanquidad.

- Diámetro de rosca macho subdimensionado: Da lugar a un ajuste flojo, disminuyendo la presión de sellado.

- Desgaste de la herramienta o rectificado incorrecto: Aunque se utilicen tamaños de broca estándar, las brocas mal afiladas pueden provocar desviaciones dimensionales.

6.3.2 Sellante insuficiente o incompatible

- Algunos diseños de sellado de roscas, especialmente las roscas cónicas, requieren un medio de sellado adicional.

- El uso de un sellante demasiado escaso o químicamente incompatible con el fluido bombeado puede provocar corrosión, disolución y fugas.

- Esto es habitual en aplicaciones petroquímicas, donde los fluidos agresivos degradan rápidamente los sellantes inadecuados.

6.4 Mejores prácticas para un sellado fiable de roscas

- Mecanizado de precisión

- Utilizar herramientas correctamente afiladas y mantener el calibrado de los equipos.

- Siga las especificaciones estándar de profundidad y diámetro de rosca.

- Elija el sellante adecuado

- Cinta PTFE: Bueno para el servicio general de agua, aceite y gas.

- Selladores líquidos anaeróbicos: Excelente para juntas permanentes resistentes a las vibraciones.

- Compuestos de alta temperatura: Requerido para aplicaciones de vapor o alta temperatura.

- Aplicar correctamente el sellante

- Para cinta PTFE: Enrollar en el sentido de la rosca para evitar que se desenrolle durante el montaje.

- Para selladores líquidos: Asegúrese de que las roscas estén limpias y sin aceite antes de la aplicación.

- Evite apretar demasiado

- Un par de apriete excesivo puede dañar las roscas, deformar las superficies de estanqueidad o dañar los componentes.

6.5 Ejemplo real

Una bomba de transferencia de productos químicos en una planta de fertilizantes experimentó fugas recurrentes en una conexión de manómetro. Se descubrió que la causa principal era la falta de correspondencia entre el tipo de rosca (racor macho BSPT en un puerto hembra NPT) y la ausencia de un sellante adecuado. Tras cambiar a roscas iguales y aplicar un sellante anaeróbico de alto rendimiento, la junta permaneció sin fugas durante más de tres años de funcionamiento continuo.

7. Conclusión: La importancia de optimizar el sellado de las bombas

7.1 Resumen de los puntos clave

El sellado de la bomba es no es un detalle de diseño secundario-es un factor crítico para garantizar la fiabilidad operativa, el cumplimiento de la normativa medioambiental y la rentabilidad.

En cierres mecánicos a Juntas tóricas, juntas dinámicas, juntas laberínticasy juntas roscadasCada método tiene sus propias ventajas, limitaciones y requisitos específicos de aplicación.

Puntos clave de esta guía:

- Cierres mecánicos ofrecen un alto rendimiento para aplicaciones exigentes, pero requieren una instalación precisa, una selección correcta del material y sistemas de lavado adecuados.

- Juntas tóricas son rentables y versátiles, pero dependen en gran medida del diseño correcto de las ranuras, la compatibilidad de los materiales y las prácticas de instalación.

- Juntas dinámicas (Impulsor auxiliar) pueden eliminar las fugas durante el funcionamiento, pero están limitados por la presión de diseño y requieren un sello de cierre para los períodos de inactividad.

- Sellos laberínticos sobresalen en escenarios de alta velocidad y bajo mantenimiento, pero dependen en gran medida de holguras precisas y trayectorias de retorno limpias.

- Sellos de rosca proporcionan juntas duraderas y sin fugas cuando la precisión del mecanizado y la selección del sellante son correctas.

7.2 Por qué es importante optimizar las juntas

En el entorno industrial actual, eficiencia energética, seguridad y normativa medioambiental son más estrictas que nunca.

Las fugas de la bomba pueden provocar:

- Pérdida de producto → aumento de los costes de producción.

- Riesgos para la seguridad → exposición de los trabajadores a fluidos peligrosos.

- Multas medioambientales → debido a derrames o emisiones.

- Tiempos de inactividad imprevistos → perturbación de las operaciones y retraso de los proyectos.

Mediante la aplicación de prácticas adecuadas de selección, instalación y mantenimiento de juntas, las empresas pueden:

- Prolongar la vida útil de los equipos.

- Reducir el coste total de propiedad (TCO).

- Mejorar la seguridad y el cumplimiento de las normas en el lugar de trabajo.

- Mejorar la eficacia operativa.

7.3 Mejores prácticas para el éxito del sellado a largo plazo

- Comprender la aplicación: El tipo de fluido, la temperatura, la presión y la velocidad del eje determinan el mejor tipo de junta.

- Priorizar la compatibilidad de materiales: Garantizar que los materiales de sellado resistan el ataque químico, el hinchamiento o la degradación térmica.

- Controlar la calidad de la instalación: Incluso la mejor junta puede fallar prematuramente si se instala de forma incorrecta.

- Aplicar el mantenimiento preventivo: Las inspecciones periódicas, los controles de lubricación y los programas de sustitución evitan averías inesperadas.

- Formar al personal de mantenimiento: Las técnicas adecuadas de manipulación e instalación reducen en gran medida los tiempos de inactividad relacionados con las juntas.

7.4 De cara al futuro

Con la creciente demanda de ahorro de energía y respeto del medio ambiente equipos industriales, el papel de las tecnologías avanzadas de estanquidad será aún más importante.

Desarrollos como juntas sin contacto con equilibrado activo de la presión, precintos inteligentes con sensores de detección de fugasy materiales de sellado ecológicos dará forma a la próxima generación de soluciones de sellado de bombas.

Artículos relacionados

Estanqueidad estática frente a estanqueidad dinámica: Guía para una estanquidad fiable

Explore las diferencias entre juntas estáticas y dinámicas, incluidos consejos de diseño, consideraciones sobre materiales y escenarios de aplicación.

Problemas habituales de fugas en las juntas y soluciones eficaces

Conozca los fallos frecuentes de estanquidad en bombas y otros equipos, junto con estrategias probadas de solución de problemas y prevención.

Tipos de juntas de goma por forma, material y uso

Comprender los distintos tipos de juntas de caucho, las propiedades de sus materiales y cómo seleccionar la junta adecuada para aplicaciones industriales específicas.