Introducción

En Kinsoe GomaHemos trabajado con clientes de todos los sectores, desde la automoción hasta la construcción, que confían en que los componentes de caucho funcionen a la perfección en condiciones exigentes. Sin embargo, alcanzar ese nivel de fiabilidad no siempre es sencillo. Los productos de caucho son vulnerables a una amplia gama de defectos durante el proceso de fabricación. Algunos defectos pueden afectar sólo a la apariencia del producto, pero muchos pueden comprometer sus propiedades mecánicas, su resistencia química o su durabilidad a largo plazo.

A lo largo de los años, he visto cómo incluso pequeños problemas -como burbujas, adherencias o variaciones de dureza- pueden provocar fallos en los productos, costosas retiradas o una mala experiencia del cliente. Por eso, conocer los defectos más comunes del caucho y sus causas es fundamental no solo para los fabricantes, sino también para los ingenieros y compradores que necesitan una calidad constante.

En este artículo, le mostraré los defectos más comunes que encontramos en la fabricación de productos de caucho, explicaré por qué se producen y, lo que es más importante, compartiré soluciones probadas y comprobadas sobre el terreno que aplicamos en Kinsoe para evitarlos. Tanto si trabaja con juntas de goma moldeadas, juntas extruidas o piezas de precisión, estas ideas le ayudarán a evitar costosos contratiempos y a mejorar el rendimiento general del producto.

1. Burbujas y vacíos

Las burbujas, bolsas de aire o huecos son algunos de los problemas más frecuentes en los productos de caucho, especialmente en las piezas moldeadas. No solo afectan a la estética, sino que pueden debilitar la estructura del material y provocar fugas o fallos prematuros, especialmente en aplicaciones de sellado.

Cuáles son sus causas

Según nuestra experiencia en Kinsoe, las burbujas suelen formarse debido a una o varias de las siguientes razones:

- Aire atrapado durante la mezcla - Si la goma cruda y los aditivos no se desgasifican correctamente durante la mezcla, puede quedar aire en el compuesto y expandirse durante el curado.

- Mala ventilación del moho - Cuando el molde carece de suficientes vías de ventilación, el aire no puede escapar cuando la goma llena la cavidad.

- Humedad en las materias primas - Algunos materiales de caucho, especialmente el poliuretano o determinados aditivos, son sensibles a la humedad. El agua se convierte en vapor durante la vulcanización y forma bolsas de gas.

- Velocidad de inyección demasiado rápida - En el moldeo por inyección, una inyección rápida puede atrapar aire en esquinas y cavidades estrechas.

Nuestras soluciones probadas

Así es como abordamos y prevenimos la formación de burbujas en Kinsoe:

- Optimizar el proceso de mezcla

Nos aseguramos de que el proceso de mezcla incluya una etapa de vacío o desgasificación a molino abierto para liberar el aire atrapado. En el caso de compuestos muy viscosos, ralentizamos el proceso de mezcla para evitar turbulencias. - Pre-secado de materiales sensibles a la humedad

Cualquier compuesto que contenga materiales higroscópicos se seca previamente en un horno a temperaturas controladas para eliminar la humedad absorbida. Normalmente secamos durante 2-4 horas dependiendo del compuesto y la carga de relleno. - Mejorar el diseño de la ventilación del molde

Colaboramos estrechamente con los fabricantes de moldes para asegurarnos de que cada cavidad incluya ranuras de ventilación adecuadas -normalmente de 0,02-0,05 mm de profundidad- colocadas estratégicamente en los puntos más alejados de la compuerta de inyección. Estas ranuras facilitan la salida del aire a medida que fluye el caucho. - Ajustar la velocidad de inyección y la presión

En el moldeo por inyección, ajustamos la etapa inicial de inyección a una velocidad moderada para evitar turbulencias, y luego cambiamos a una presión más alta sólo después de que la cavidad esté parcialmente llena. Este enfoque en dos etapas reduce el atrapamiento de aire. - Moldeo por vacío cuando sea necesario

Para las piezas de sellado críticas, utilizamos el moldeo por compresión al vacío. Este proceso elimina casi todo el aire de la cavidad del molde antes de que comience el curado, lo que garantiza un producto sin burbujas.

Al aplicar estos controles, hemos observado una reducción drástica de los problemas de calidad relacionados con las burbujas, incluso en geometrías complejas o piezas gruesas. Si tiene problemas similares, le recomiendo encarecidamente que empiece por el diseño de la mezcla y el molde.

2. Dureza desigual

La dureza es un factor de rendimiento crítico para los productos de caucho, especialmente cuando se utilizan para sellar, amortiguar o amortiguar las vibraciones. En Kinsoe, hemos descubierto que una dureza desigual en un producto puede provocar problemas funcionales como compresión desigual, desgaste prematuro o sellado inconsistente bajo presión.

Cuáles son sus causas

La variación de la dureza suele deberse a una combinación de problemas de proceso y de material. Las causas más comunes que hemos diagnosticado incluyen:

- Mezcla no uniforme - Si los productos de curado o los rellenos no se distribuyen uniformemente durante la composición, algunas zonas pueden curarse más rápido o con más dureza que otras.

- Temperatura desigual del molde - Los moldes con puntos calientes y fríos hacen que las secciones de la pieza vulcanicen de forma diferente.

- Tiempo de curado impreciso o desigual - El curado excesivo de algunas regiones y el curado insuficiente de otras provoca incoherencias en la dureza.

- Espesor variable de la sección transversal - Las zonas más gruesas tardan más en curarse completamente y pueden quedar más blandas por dentro.

Nuestras soluciones probadas

Así es como garantizamos una dureza uniforme en todo el producto:

- Aplicar protocolos estrictos de mezcla

Utilizamos mezcladores internos de alta precisión o molinos de dos rodillos y seguimos un proceso de mezcla en varias etapas. Los productos curativos se añaden siempre en la fase final para evitar la reticulación prematura y garantizar una distribución homogénea. - Calibración y mantenimiento de moldes

Nuestros sistemas de moldes están equipados con múltiples elementos calefactores y sensores integrados. Realizamos mapeos térmicos periódicos para detectar y corregir cualquier gradiente de temperatura. - Control del tiempo de curado por sección transversal

Calculamos el tiempo de vulcanización ideal basándonos en la sección más gruesa de la pieza. Por ejemplo, una sección de 5 mm de grosor requiere más tiempo de vulcanización que una de 2 mm, por lo que siempre basamos nuestro ciclo de vulcanización en la zona de vulcanización más lenta. - Utilice rellenos conductores para mejorar la transferencia de calor

Para piezas de grosor variable, a veces modificamos la formulación añadiendo cargas conductoras del calor, como silicato de aluminio o negro de humo, para garantizar una transferencia de calor y un curado uniformes. - Post-cura si es necesario

En algunos casos, especialmente con silicona o fluoroelastómeros, utilizamos una etapa de horno posterior al curado para "igualar" la dureza en todas las regiones y expulsar los volátiles que puedan afectar a las propiedades físicas.

Mediante la combinación de un control preciso de la temperatura, una dispersión adecuada de los compuestos y la optimización de los ciclos, producimos sistemáticamente productos de caucho con desviaciones de dureza de ±3 Shore A, muy por debajo de la mayoría de las tolerancias del sector.

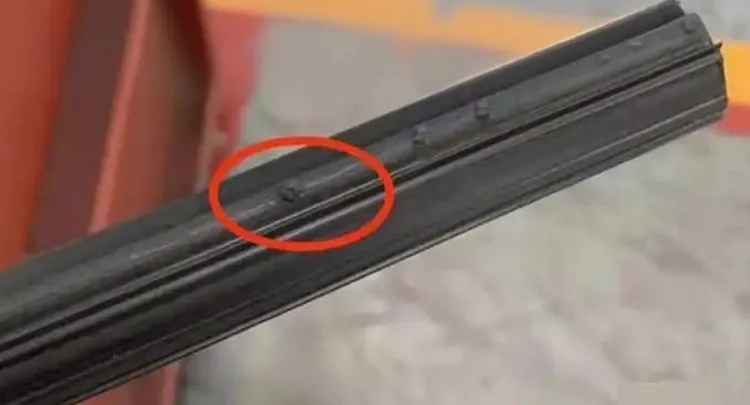

3. Defectos superficiales (grietas, arrugas, marcas de flujo)

La superficie de un producto de caucho no es sólo estética: refleja la integridad del proceso de moldeo. Las grietas, arrugas, líneas de flujo u otras imperfecciones visuales pueden indicar problemas más profundos como un llenado deficiente, un curado desigual o contaminación. Y en aplicaciones como el sellado o los productos sensibles a la estética, los defectos superficiales son inaceptables.

Cuáles son sus causas

En Kinsoe, la mayoría de los defectos superficiales se deben a las siguientes causas:

- Moldes sucios o dañados - La acumulación de residuos, la corrosión o los arañazos en la superficie del molde pueden imprimirse directamente en la goma.

- Uso incorrecto del desmoldeante - La aplicación excesiva o la mala calidad de los agentes desmoldeantes pueden dejar residuos o provocar interrupciones del flujo.

- Flujo de material inadecuado - Si el compuesto no fluye suavemente en el molde, puede doblarse, arrugarse o no rellenar los detalles.

- Curación prematura durante la inyección - Si la goma empieza a curarse antes de que el molde esté completamente lleno, pueden crearse líneas o marcas de tensión superficial.

- Materias primas contaminadas - El polvo, las virutas de metal o las partículas extrañas atrapadas durante el procesamiento pueden crear granos o inclusiones.

Nuestras soluciones probadas

He aquí cómo minimizamos o eliminamos los defectos superficiales en nuestra producción:

- Implemente estrictas rutinas de limpieza del moho

Inspeccionamos los moldes antes de cada ciclo de producción y los limpiamos con equipos ultrasónicos o disolventes seguros. Se pule cualquier resto de óxido o acumulación, y los moldes desgastados se restauran o sustituyen. - Utilice desmoldeantes profesionales

Seleccionamos agentes desmoldeantes adaptados al tipo de compuesto (por ejemplo, a base de silicona para EPDM o a base de agua para NBR). La aplicación se mantiene fina y uniforme: un exceso de agente desmoldeante es tan problemático como un defecto. - Mejorar la fluidez del compuesto

Podemos reducir la carga de relleno, ajustar el contenido de aceite o cambiar a un grado de caucho de menor viscosidad. Una mejor fluidez garantiza que el material se adapte al molde sin dejar arrugas ni líneas de vacilación. - Optimizar la velocidad de inyección o compresión

Para el moldeo por compresión, precalentamos ligeramente el compuesto para reducir la viscosidad antes de cargarlo. Para el moldeo por inyección, ajustamos la tasa de llenado para evitar el curado prematuro o la "congelación" antes de llenar la cavidad. - Filtrar compuestos antes del moldeo

Utilizamos tamices de malla fina en nuestras extrusoras y amasadoras para eliminar los contaminantes físicos. Esto garantiza un acabado limpio y elimina las imperfecciones superficiales relacionadas con las partículas.

El acabado superficial suele revelar lo que va mal dentro del proceso. Al dar prioridad al mantenimiento del molde, al equilibrio de la formulación y al control preciso del ciclo de moldeo, no solo conseguimos superficies limpias, sino un rendimiento fiable y sin defectos.

4. Desviación dimensional

La precisión dimensional es vital en aplicaciones como juntas, retenes, manguitos y cualquier pieza diseñada para encajar dentro de un estrecho margen de tolerancia. En Kinsoe, hemos ayudado a numerosos clientes a resolver problemas en los que los componentes de caucho eran demasiado grandes, demasiado pequeños, estaban deformados o simplemente eran incoherentes, lo que provocaba un sellado deficiente, desajustes o incluso fallos en el sistema.

Cuáles son sus causas

El caucho, al ser un material elástico, es intrínsecamente propenso a sufrir cambios dimensionales. Las causas más comunes que hemos identificado incluyen:

- Diseño impreciso del molde o desgaste - Si la cavidad del molde está fuera de especificación, desgastada o mal mecanizada, todas las piezas se verán afectadas.

- Encogimiento inconsistente del material - Los distintos compuestos se contraen de forma diferente tras la vulcanización y el enfriamiento, y un diseño inadecuado de la fórmula puede exagerarlo.

- Control deficiente de la presión o del tiempo durante el moldeo - Una presión inadecuada puede dar lugar a llenados incompletos; una sobrepresión o una carga desigual pueden provocar dilataciones o destellos.

- Condiciones ambientales durante el enfriamiento - Las piezas de goma retiradas demasiado pronto o enfriadas demasiado rápido pueden deformarse o encogerse de forma imprevisible.

Nuestras soluciones probadas

Así es como controlamos las dimensiones con gran precisión:

- Invierta en moldes de alta precisión

En Kinsoe, todos nuestros moldes se mecanizan mediante CNC con tolerancias muy estrictas -por lo general, de ±0,02 mm- y se calibran periódicamente. Para tiradas largas, comprobamos el desgaste y reacondicionamos los moldes antes de que la desviación de la tolerancia se convierta en un problema. - Utilizar la compensación de contracción específica del compuesto

Cada compuesto de caucho tiene un índice de contracción único (normalmente 1-3%). Lo tenemos en cuenta en el diseño del molde y lo validamos durante la fase de creación de prototipos. En el caso de piezas críticas, realizamos ensayos de contracción para perfeccionar las especificaciones de las herramientas. - Control de la presión y el tiempo de vulcanización

Controlamos la presión durante todo el ciclo de moldeo utilizando sensores en el molde cuando es necesario. El ciclo de curado se adapta cuidadosamente a la geometría de la pieza y al comportamiento del compuesto, garantizando un llenado completo sin sobrecompresión. - Evitar el enfriamiento rápido o el desmoldeo prematuro

Para evitar alabeos o rebotes dimensionales, dejamos que las piezas se enfríen en el molde bajo presión. En el caso de piezas sensibles al calor, utilizamos un enfriamiento gradual posterior al moldeo en bandejas planas o bastidores para evitar distorsiones. - Aplique el encolado posterior al curado cuando sea necesario

Para juntas o perfiles ultraprecisos, a veces utilizamos el dimensionamiento posterior al curado: colocamos la pieza en una fijación de precisión durante el tratamiento térmico final para "fijar" su forma definitiva.

Con estas prácticas, conseguimos de forma rutinaria un control dimensional dentro de ±0,5% de la especificación de diseño, incluso en piezas complejas. Si tiene problemas de tolerancia en piezas de caucho, empiece por revisar la precisión del molde y los supuestos de contracción del material: a menudo es ahí donde radica la causa principal.

5. Flash (exceso de material en los bordes)

El término "flash" hace referencia a la fina capa de caucho no deseada que se filtra por las líneas de separación del molde o los puntos de ventilación. Aunque la rebaba puede parecer un problema estético, puede causar graves problemas, especialmente en productos de sellado en los que un borde limpio es crucial. En Kinsoe hemos ayudado a muchos clientes a resolver problemas de rebabas que provocaban el rechazo de piezas, dificultades de montaje o un rendimiento deficiente.

Cuáles son sus causas

El flash suele producirse debido a una o más de las siguientes causas:

- Moldes desgastados o mal ajustados - Los huecos en la línea de separación permiten que la goma se escape durante la compresión o la inyección.

- Exceso de presión de inyección o compresión - La alta presión fuerza el material incluso en los huecos más pequeños.

- Fuerza de sujeción inadecuada - Una sujeción desigual o insuficiente durante el moldeo provoca la separación de la línea de apertura.

- Demasiado material cargado en el molde - El llenado excesivo provoca que la cavidad se vacíe más allá de lo previsto.

Nuestras soluciones probadas

Así es como eliminamos el flash de forma eficaz:

- Mantener las líneas de separación y las cavidades del molde

Inspeccionamos periódicamente las superficies de separación de los moldes. Si detectamos rebabas, desalineaciones o desgaste superior a 0,02 mm, las pulimos o recargamos. El ajuste del molde lo es todo cuando se trata de controlar las rebabas. - Carga de material de control

Nuestros operarios están formados para cargar una cantidad precisa de caucho en función del volumen de la pieza y la compresión prevista. También utilizamos preformas (piezas en bruto de caucho previamente medidas) en el moldeo por compresión para minimizar el riesgo de sobrellenado. - Ajustar adecuadamente la presión de moldeo

En el moldeo por compresión, evitamos una presión excesiva que podría forzar el caucho en los huecos de ventilación. En el moldeo por inyección, optimizamos la presión de retención, la suficiente para llenar la cavidad sin desbordar las líneas de separación. - Utilice sistemas de sujeción de precisión

Nuestras prensas hidráulicas están equipadas con sensores de presión y sistemas de control de nivel para garantizar una fuerza de cierre uniforme en todo el molde. Esto evita que un lado se levante bajo presión. - Diseñar con Flash Traps cuando sea necesario

Para determinados productos, añadimos intencionadamente una trampa de rebabas, una pequeña ranura más allá de la línea de apertura para recoger el material sobrante sin afectar al producto en sí. Esto facilita el procesamiento posterior y reduce los rechazos de piezas. - Opciones de desinstalación automática

Si las pequeñas rebabas son inevitables (por ejemplo, en la producción a alta velocidad), ofrecemos métodos de postprocesado como el desbarbado criogénico, el volteo o el recorte manual, en función del tamaño y la tolerancia de la pieza.

Controlar las rebabas no es sólo una cuestión estética, es un signo de control riguroso del proceso. Nuestro compromiso con el mantenimiento de las herramientas, la aplicación de una presión precisa y la formación de los operarios garantiza que los productos de Kinsoe lleguen limpios, funcionales y listos para su uso, sin trabajo adicional por su parte.

6. Fractura frágil

La fractura frágil, o agrietamiento bajo poca tensión, es uno de los fallos más graves de los productos de caucho. A diferencia de los desgarros flexibles, las grietas frágiles suelen producirse repentinamente y sin previo aviso, lo que provoca fugas, pérdida de estanqueidad o el fallo completo del producto. En Kinsoe, hemos observado la aparición de fracturas por fragilidad en aplicaciones que van desde los compartimentos de motores de automoción hasta las juntas para exteriores, especialmente cuando los materiales no se adaptan correctamente al entorno o al proceso de curado.

Cuáles son sus causas

Las causas fundamentales del comportamiento frágil del caucho suelen ser:

- Curado excesivo o calor excesivo - Una vulcanización prolongada puede hacer que el caucho se vuelva rígido y quebradizo en lugar de elástico.

- Envejecimiento del material - La exposición al oxígeno, el ozono, los rayos UV o las altas temperaturas degrada las cadenas poliméricas, especialmente en el caucho natural, el SBR y el NBR.

- Formulación de caucho de bajo impacto - Algunos compuestos son intrínsecamente más rígidos y menos capaces de absorber impactos o flexionarse bajo presión.

- Sobrecarga de relleno o dispersión deficiente - Un alto contenido de relleno, especialmente cuando no está bien disperso, da lugar a puntos de tensión internos que se fracturan bajo tensión.

- Fragilización por frío - Algunos cauchos, como el NBR o las mezclas de PVC, pierden flexibilidad a bajas temperaturas.

Nuestras soluciones probadas

Así es como evitamos las fracturas por fragilidad en los productos de caucho Kinsoe:

- Control del tiempo y la temperatura de vulcanización

Cada compuesto de caucho tiene una ventana de curado específica. Utilizamos reómetros para analizar la curva de curado y asegurarnos de que alcanzamos el "T90" óptimo (tiempo de curado 90%) sin excedernos. Por ejemplo, el curado de EPDM a 160°C puede requerir de 10 a 12 minutos, pero tiempos más largos pueden provocar degradación. - Utilizar aditivos antienvejecimiento

Formulamos cada goma con paquetes de antioxidantes y antiozonantes adaptados a la aplicación. Para piezas de exterior, solemos utilizar ceras o antiozonantes a base de aminas que migran a la superficie y forman una barrera protectora. - Seleccione materiales con buena flexibilidad a bajas temperaturas

Para las aplicaciones que requieren resistencia al frío, evitamos los elastómeros rígidos y utilizamos silicona, EPDM o fluoroelastómeros que mantienen la elasticidad hasta -40°C o menos. También probamos la temperatura de fragilidad como parte de nuestros controles de calidad. - Reducir la carga de relleno cuando sea necesario

Mantenemos las cargas de refuerzo (como el negro de humo) dentro de los límites recomendados. Una carga excesiva puede aumentar la dureza, pero también crea una rigidez que reduce la flexibilidad y aumenta el riesgo de fractura. Utilizamos auxiliares de dispersión para garantizar una distribución uniforme del relleno. - Consideraciones sobre el diseño antiestrés

En las piezas con esquinas afiladas o transiciones grueso/fino, la tensión tiende a concentrarse. Ayudamos a los clientes a rediseñar esas zonas con esquinas redondeadas o espesores de pared uniformes para reducir los puntos de inicio de grietas. - Realización de pruebas de envejecimiento acelerado

Para las piezas críticas, simulamos años de exposición utilizando hornos de envejecimiento acelerado (por ejemplo, 70°C durante 7 días = aprox. 2 años de envejecimiento) para verificar la longevidad del material. También controlamos los cambios en la dureza, el alargamiento y la resistencia a la tracción con el paso del tiempo.

La prevención de la fragilidad no es sólo cuestión de materiales, sino también de una formulación cuidadosa, un control estricto del curado y la concienciación medioambiental. Si observa sellos agrietados o juntas endurecidas, podemos ayudarle a diagnosticar si se trata de un curado excesivo, un ataque del ozono o un material inadecuado y, a continuación, diseñar una solución mejor.

7. Pegado de moho

La adherencia del molde se produce cuando la pieza de caucho se adhiere a la cavidad del molde, dificultando el desmoldeo o dañando la pieza durante su extracción. Esto no sólo ralentiza la producción, sino que también aumenta el riesgo de desgarros, defectos superficiales y desperdicio de producto. En Kinsoe, tratamos la consistencia del desmoldeo como una parte clave de la fiabilidad del proceso.

Cuáles son sus causas

En nuestro trabajo de resolución de problemas, hemos identificado estas causas principales de la adherencia del moho:

- Aplicación insuficiente o desigual del agente desmoldeante - Los revestimientos antiadherentes omitidos o parcheados dejan zonas propensas a la adherencia.

- Temperatura inadecuada del molde - Las altas temperaturas pueden hacer que el agente desmoldeante se queme prematuramente o aumentar la pegajosidad del compuesto.

- Mal acabado de la superficie del molde - Los arañazos, la corrosión o las rugosidades elevadas pueden agarrotar la goma.

- Alta pegajosidad del compuesto o contenido de relleno - Algunos tipos de caucho, como el EPDM blando o el caucho natural, tienden a pegarse más fácilmente, especialmente con una alta carga de plastificante o resina.

Nuestras soluciones probadas

Para evitar que el moho se adhiera, adoptamos un enfoque polifacético:

- Utilice el agente desmoldeante adecuado para cada tipo de caucho

Diferentes cauchos requieren diferentes productos químicos de desmoldeo. Utilizamos agentes a base de silicona para la mayoría de los compuestos, a base de agua para el caucho curado con peróxido y a base de fluoropolímero para materiales de alta temperatura o alta adherencia. Es fundamental adaptar el agente al sistema de curado. - Aplique el agente desmoldante de manera uniforme y consistente

Nuestros operarios están formados para aplicar agentes desmoldeantes en forma de niebla fina y uniforme, ya sea manualmente o mediante pulverizadores automáticos. Una aplicación excesiva puede provocar incrustaciones y defectos en la superficie, mientras que una aplicación insuficiente puede provocar adherencias. - Optimizar la temperatura del molde

Si el molde está demasiado caliente, el agente desmoldeante puede evaporarse antes de que entre la goma. Si está demasiado frío, es posible que la goma no se cure completamente y permanezca pegajosa. Supervisamos de cerca las temperaturas del molde mediante termopares integrados y controladores PID digitales para mantenernos dentro de un margen de ±3 °C. - Pulido y mantenimiento de superficies con moho

Unas cavidades de molde lisas y limpias reducen considerablemente la adherencia. Pulimos regularmente nuestros moldes y aplicamos revestimientos anticorrosión si están expuestos a humedad o compuestos ácidos. Si la rugosidad de la superficie supera 0,8 Ra, retocamos la cavidad. - Ajuste la formulación del compuesto para reducir la adherencia

Cuando la adherencia persistente se debe a la fórmula del caucho, la modificamos con auxiliares de proceso como ácido esteárico, ceras o lubricantes internos. También podemos reducir los componentes que provocan la adherencia, como determinados aceites o resinas. - Tenga en cuenta la geometría de la pieza y los ángulos de desmoldeo

Los rebajes, los bordes afilados y los ángulos de desmoldeo pronunciados dificultan el desmoldeo. Ayudamos a los clientes a rediseñar las piezas para facilitar la expulsión o a ajustar la ventilación y la colocación del pasador de expulsión para que las piezas salgan limpiamente.

Reducir la adherencia de los moldes mejora la eficacia de la producción, prolonga la vida útil del molde y protege la calidad del producto. Nuestra experiencia demuestra que una preparación constante de los moldes, unas prácticas operativas limpias y unos ajustes de formulación a medida pueden resolver incluso los problemas de adherencia más persistentes, sin necesidad de recurrir a sprays de desmoldeo excesivos que pueden afectar a la adhesión o el pintado posteriores.

8. Impresión de molde poco clara

En muchos productos de caucho -especialmente sellos, piezas de marca o juntas-, los detalles finos como logotipos, ranuras o labios de sellado deben moldearse de forma nítida y uniforme. Cuando esos detalles son borrosos o poco profundos, no se trata sólo de un problema estético; puede provocar fallos de rendimiento (como un sellado incompleto o un ajuste incorrecto). En Kinsoe, hemos ayudado a nuestros clientes a resolver este problema en todo tipo de productos, desde asientos de válvulas de precisión hasta cubiertas estéticas.

Cuáles son sus causas

Según nuestra experiencia en producción, las causas más comunes de impresiones de molde poco claras o incompletas son:

- Mal diseño o desgaste del molde - Los grabados desgastados o poco profundos en el molde provocan una transferencia con poco detalle.

- Flujo de material inadecuado - Si el compuesto no fluye fácilmente en las cavidades finas, puede que no rellene los rasgos pequeños.

- Baja presión de moldeo - Una presión insuficiente puede impedir el contacto total entre la goma y la superficie del molde.

- Curado prematuro o flujo frío - Si la goma empieza a endurecerse antes de alcanzar todos los detalles, la impresión no se formará completamente.

Nuestras soluciones probadas

Así es como garantizamos una reproducción nítida y uniforme de los detalles del molde:

- Optimizar el diseño y el mantenimiento de moldes

Nos aseguramos de que los grabados del molde sean lo suficientemente profundos y tengan la forma adecuada para favorecer el contacto total con el material, normalmente con ángulos de desmoldeo de 2-3°. Para logotipos finos o detalles de sellado, utilizamos cavidades grabadas con láser o mecanizadas con EDM. Estas cavidades se comprueban cada varios miles de ciclos para garantizar que no se han desgastado. - Utilice compuestos de caucho de alto flujo

Formulamos compuestos para que fluyan bien en características estrechas, especialmente para juntas complejas o superficies texturadas. Esto puede implicar reducir la viscosidad del compuesto, ajustar el contenido de relleno o utilizar más aceite de proceso o plastificantes. - Precalentar adecuadamente compuestos y moldes

El precalentamiento reduce la viscosidad del compuesto en el punto de moldeo, lo que permite que fluya más fácilmente hacia los detalles finos. Para el moldeo por compresión, solemos precalentar las piezas en bruto de caucho a 80-100°C antes de cargarlas. Los moldes suelen mantenerse a 150-180°C en función del tipo de caucho. - Aumentar la presión de moldeo durante la fase de llenado

Aplicamos suficiente fuerza de compresión para empujar el compuesto a todos los rincones del molde, especialmente durante la fase inicial de "flash". En el moldeo por inyección, optimizamos la presión de mantenimiento y el tiempo de empaquetado para garantizar el llenado completo de la cavidad. - Asistencia al vacío o ventilación para microdetalles

En diseños complejos, utilizamos sistemas de vacío o ranuras de ventilación estratégicamente situadas para permitir la salida del aire, garantizando que el caucho entre completamente en contacto con el molde sin dejar burbujas ni huecos que oculten los detalles. - Uso de software de simulación de flujo (opcional)

En el caso de piezas complejas con varias cavidades, a veces realizamos simulaciones de flujo para predecir el comportamiento del llenado e identificar las áreas que necesitan rediseño o mejoras en la ventilación.

Las impresiones nítidas de los moldes no sólo reflejan la calidad, sino que a menudo afectan a la funcionalidad. Al tratar los detalles del molde con la misma importancia que la precisión dimensional, nos aseguramos de que su producto funcione exactamente como se diseñó, hasta el más mínimo reborde o ranura.

9. Agrietamiento por ozono

El agrietamiento por ozono es un asesino silencioso en la industria del caucho. Se manifiesta en forma de finas grietas superficiales -generalmente en zonas estiradas o expuestas de productos de caucho- que se profundizan progresivamente y acaban provocando fallos. En Kinsoe, hemos visto lotes enteros de productos rechazados debido al agrietamiento prematuro por ozono, especialmente en aplicaciones exteriores o de aislamiento eléctrico.

Cuáles son sus causas

El ozono (O₃) de la atmósfera, incluso en concentraciones muy bajas, reacciona con los dobles enlaces de los cauchos insaturados. Esta reacción rompe las cadenas moleculares y provoca:

- Agrietamiento en las zonas sometidas a tensión - El ozono ataca al caucho de forma más agresiva cuando el material se estira o flexiona.

- Envejecimiento en almacén - Los productos almacenados cerca de equipos eléctricos (como motores o transformadores) suelen experimentar una exposición acelerada al ozono.

- Elección incorrecta del material - Cauchos como el caucho natural (NR), el caucho de estireno-butadieno (SBR) y el caucho de nitrilo (NBR) son especialmente vulnerables al ataque del ozono.

- Falta de aditivos protectores - Sin antiozonantes, las superficies expuestas se degradan rápidamente, especialmente bajo los rayos UV o el calor.

Nuestras soluciones probadas

Así es como protegemos nuestros productos de caucho de los daños causados por el ozono:

- Utilice elastómeros resistentes al ozono cuando sea necesario

Para aplicaciones de exterior, alta tensión o flexión, seleccionamos materiales con resistencia al ozono incorporada. EPDM, caucho butílico, cloropreno (CR)y fluoroelastómeros son muy resistentes gracias a sus espinas dorsales saturadas. Orientamos a nuestros clientes hacia estos materiales para mangueras, juntas, burletes y cubiertas aislantes. - Incorporar antiozonantes a las formulaciones

Para los cauchos sensibles al ozono, como el SBR o el NBR, añadimos antiozonantes a base de cera y antiozonantes de tipo amínico. Éstos migran a la superficie y forman una capa protectora que neutraliza el ozono antes de que penetre en el material. Equilibramos la dosificación cuidadosamente para evitar el bloom (blanqueamiento de la superficie). - Diseño con geometría protectora

Recomendamos reducir al mínimo las curvas cerradas, las superficies tensadas o los labios finos que pueden concentrar la tensión y atraer el agrietamiento. Por ejemplo, las secciones transversales redondeadas dan mejores resultados que las tiras planas en juntas para exteriores. - Protección durante el almacenamiento y el transporte

Empaquetamos los componentes de caucho sensibles en bolsas seguras para el ozono y recomendamos a los clientes que los almacenen lejos de equipos de alta tensión o fuentes generadoras de ozono. Almacenarlos en un lugar fresco, oscuro y ventilado puede prolongar considerablemente su vida útil. - Realización de pruebas de ozono acelerado (ASTM D1149)

Para los productos que deben soportar la exposición al ozono, simulamos el ataque a largo plazo utilizando cámaras de envejecimiento acelerado que exponen las piezas a ozono controlado a 40-60°C bajo tensión. Esto nos ayuda a validar nuestras formulaciones y a realizar las mejoras necesarias antes de la producción a gran escala. - Añada revestimientos superficiales para una mayor protección (opcional)

En entornos extremos, ofrecemos opciones como aplicar recubrimientos protectores de silicona o Manguitos de EPDM sobre zonas vulnerables. Éstas actúan como barreras de sacrificio y pueden retrasar o impedir la degradación por ozono.

El agrietamiento por ozono suele pasar desapercibido hasta que es demasiado tarde, cuando se produce una fuga en una junta o se rompe una tapa. Por eso, en Kinsoe tratamos la resistencia al ozono como un factor de diseño clave, no como una idea de última hora. Tanto si suministra piezas para infraestructuras, sistemas de energía o equipos de exterior, la selección del caucho y los aditivos adecuados se traducirá en fiabilidad a largo plazo.

10. Tiros cortos / Relleno incompleto

Los disparos cortos se producen cuando una pieza de caucho moldeada no está completamente formada, dejando huecos, bordes faltantes o secciones incompletas. En Kinsoe, nos tomamos muy en serio estos defectos, ya que no solo estropean el aspecto de la pieza, sino que también comprometen funciones críticas como la estanqueidad, el ajuste o la capacidad de carga.

Cuáles son sus causas

Los tiros cortos suelen ser el resultado de uno o más de los siguientes factores:

- Presión de inyección o compresión insuficiente - El compuesto de caucho no puede llenar completamente la cavidad del molde, especialmente en secciones finas o intrincadas.

- Obstrucción del flujo de material - Los tapones fríos, las compuertas bloqueadas o los canales de rodadura estrechos pueden impedir el flujo adecuado del material.

- Alta viscosidad del compuesto - Si la goma está demasiado dura o no se ha precalentado, puede solidificarse antes de llenar todo el molde.

- Baja temperatura del molde o del material - La goma puede empezar a endurecerse demasiado pronto o resistirse a fluir por todas las esquinas.

- Mal diseño del molde - Una geometría compleja sin suficiente ventilación puede atrapar aire e impedir el llenado completo de la cavidad.

Nuestras soluciones probadas

He aquí cómo evitamos los problemas de llenado incompleto en nuestros procesos de moldeo de caucho:

- Optimizar los perfiles de presión de inyección o compresión

En el moldeo por inyección, ajustamos la tasa de llenado inicial y cambiamos a una presión de mantenimiento alta cuando la cavidad está casi llena. Para el moldeo por compresión, utilizamos una precarga cuidadosamente calculada, seguida de un aumento programado hasta el tonelaje máximo, lo que garantiza el flujo total del material sin rebabas. - Garantizar el precalentamiento adecuado del material

Precalentamos tanto la pieza en bruto de caucho como el molde para garantizar que el compuesto fluya con facilidad. Para el moldeo por compresión, un precalentamiento de 80-100 °C puede reducir significativamente la viscosidad y mejorar el llenado. - Rediseño de pasillos y puertas

Cuando se trata de tiros cortos, a menudo descubrimos que los canales de rodadura son demasiado estrechos o que la ubicación de las compuertas no es óptima. Podemos aumentar el diámetro de los canales, acercar las compuertas a las zonas críticas o utilizar varias compuertas para mejorar la distribución del caudal. - Añadir ranuras de ventilación o asistencia al vacío

El aire atrapado en el molde puede bloquear el flujo de caucho y provocar llenados parciales. Incluimos microventilaciones en los extremos de cada cavidad o utilizamos el moldeo por compresión al vacío para piezas de alta precisión para evacuar el aire antes de que comience el curado. - Ajustar la fluidez del compuesto

Si el caucho es demasiado rígido para llenar la cavidad, revisamos la fórmula añadiendo aceites de proceso, plastificantes o potenciadores de flujo. También ajustamos el tipo de relleno y el tamaño de las partículas para reducir la fricción interna durante el moldeo. - Simulación de flujos para geometrías complejas

Para piezas complicadas, simulamos el flujo del caucho dentro del molde utilizando un software de análisis del flujo del molde. Esto nos permite predecir las zonas de riesgo de disparo corto y rediseñar antes de cortar el acero.

Los disparos cortos suelen ser un signo de desajuste entre el comportamiento del compuesto y la configuración del molde. Al adoptar un enfoque científico basado en datos para el análisis del flujo, el control de la presión y el precalentamiento, ayudamos a nuestros clientes a evitar costosos rechazos y a garantizar el llenado de todas las cavidades en todo momento.

11. Poca resistencia al desgaste

Los productos de caucho utilizados en entornos dinámicos -como cintas transportadoras, diafragmas de bombas, juntas en sistemas vibratorios o rodillos- deben soportar una abrasión, fricción o contacto continuos con superficies rugosas. Cuando se desgastan con demasiada rapidez, se producen tiempos de inactividad, costes de sustitución y riesgos para la seguridad. En Kinsoe hemos ayudado a muchos clientes a resolver el problema del desgaste prematuro introduciendo cambios informados en el diseño y los materiales.

Cuáles son sus causas

Una resistencia al desgaste inadecuada suele deberse a:

- Baja dureza del material - Las gomas más blandas tienden a desgastarse más rápido, especialmente bajo carga o fricción.

- Falta de rellenos de refuerzo - Sin un refuerzo adecuado (por ejemplo, negro de humo o sílice), el caucho carece de resistencia a la abrasión.

- Compuesto incorrecto para la aplicación - Algunos elastómeros tienen, por naturaleza, poca resistencia al desgaste (por ejemplo, la silicona) y son inadecuados para condiciones abrasivas.

- Rugosidad de la superficie o desalineación - La superficie de contacto o el entorno de aplicación pueden acelerar el desgaste.

- Curado insuficiente o dispersión deficiente - Una vulcanización incompleta o una mezcla desigual pueden provocar puntos débiles que se desgastan rápidamente.

Nuestras soluciones probadas

He aquí cómo mejoramos significativamente la resistencia al desgaste en las piezas de caucho de Kinsoe:

- Seleccione elastómeros de alta resistencia a la abrasión

Para las piezas de desgaste crítico, utilizamos cauchos como nitrilo (NBR), caucho natural (NR)o poliuretano (PU)-que ofrecen una excelente resistencia a la abrasión. Para entornos químicos más duros, HNBR o EPDM con rellenos puede ser elegido. - Aumentar la dureza según proceda

Aunque la dureza por sí sola no garantiza la durabilidad, aumentarla de, por ejemplo, 50 Shore A a 70-80 Shore A suele mejorar el rendimiento frente al desgaste. Ajustamos las proporciones de plastificante y relleno para equilibrar la dureza con la elasticidad. - Refuerce con rellenos funcionales

Utilizamos negro de humo de alta estructura o sílice precipitada para endurecer el caucho y resistir la erosión mecánica. Estos rellenos crean una estructura interna fuerte y protegen la superficie de las rozaduras o la abrasión por partículas. - Optimizar el sistema de curado para la densidad de reticulación

El grado de vulcanización afecta a la resistencia de la goma a la fricción y al desgarro. Ajustamos el sistema de curado con azufre o peróxido para conseguir la densidad de reticulación adecuada: ni demasiado blanda ni demasiado quebradiza. - Utilizar tratamientos o revestimientos superficiales (opcional)

Para aplicaciones de alta velocidad o contacto intensivo, aplicamos revestimientos antidesgaste (por ejemplo, sobremoldeo de caucho sobre tejido, o capas exteriores tratadas superficialmente). En algunos casos, caucho reforzado con tejido o capas laminadas proporcionan una doble ventaja: flexibilidad y resistencia a la abrasión. - Diseño para la reducción del estrés por contacto

Ayudamos a los clientes a rediseñar la zona de contacto del caucho -añadiendo bordes redondeados, reduciendo las transiciones bruscas o ampliando la superficie de carga- para minimizar los puntos de fricción concentrados. - Prueba según DIN 53516 o ISO 4649

Evaluamos la resistencia al desgaste mediante pruebas de abrasión normalizadas (pérdida en mm³). Esto nos permite comparar formulaciones y seleccionar el compuesto más duradero basándonos en datos reales, no solo en suposiciones.

Mejorar la resistencia al desgaste a menudo implica equilibrar diversas variables: dureza del compuesto, tipo de relleno, fricción superficial y geometría del diseño. En Kinsoe, guiamos a nuestros clientes a través de estas compensaciones para garantizar que su pieza de caucho no solo tenga un buen aspecto el primer día, sino que funcione de forma constante a lo largo del tiempo.

12. Poca resistencia al calor

En entornos de altas temperaturas -como compartimentos de motores, hornos industriales o cerca de conductos de escape- los productos de caucho deben mantener la flexibilidad, la resistencia y el rendimiento de sellado sin agrietarse, endurecerse ni deformarse. En Kinsoe trabajamos a menudo con clientes cuyas aplicaciones requieren un rendimiento estable del caucho a 150 ºC o más. Cuando no se tiene en cuenta la resistencia al calor, la vida útil del producto disminuye drásticamente.

Cuáles son sus causas

La escasa resistencia al calor suele deberse a:

- Utilizar el tipo de goma equivocado - No todos los cauchos están diseñados para soportar el calor. Materiales como el NR y el SBR se degradan rápidamente por encima de los 100 °C.

- Curado incompleto - El caucho poco curado se ablanda y se rompe más rápidamente cuando se expone al calor.

- Uso excesivo de plastificantes o aceites de baja temperatura - Estos ingredientes pueden lixiviarse o volatilizarse a altas temperaturas, provocando encogimiento, endurecimiento o fragilidad.

- Sistemas antioxidantes deficientes - Sin estabilizadores térmicos, la exposición al calor acelera la oxidación y la degradación.

Nuestras soluciones probadas

He aquí cómo garantizamos una excelente resistencia al calor en los productos de caucho de Kinsoe:

- Utilice elastómeros resistentes a altas temperaturas

El primer paso, y el más importante, es seleccionar el material de base adecuado. Dependiendo de sus requisitos de temperatura, utilizamos:- Caucho de silicona (VMQ) - Resiste hasta 200-250°C, ideal para aplicaciones alimentarias y de aislamiento eléctrico.

- EPDM - Apto para exposición continua hasta 150°C, resistente al vapor y a la intemperie.

- FKM (Viton®) - Soporta 200-250°C con una excelente estabilidad química y térmica.

- HNBR - Alta resistencia y moderada resistencia al calor (hasta 150°C), ideal para juntas de automoción.

- ACM o AEM - Común en entornos de aceite y calor de automoción.

- Garantizar unas condiciones de curado adecuadas

Curamos cada compuesto según su perfil óptimo de vulcanización. Un curado insuficiente es un enemigo oculto: el calor acelerará la descomposición posterior al curado, lo que provocará grietas o pérdida de elasticidad. Utilizamos datos reométricos para validar los ciclos de curado de cada lote de productos. - Limitar el uso de aditivos volátiles

Minimizamos o eliminamos los plastificantes, aceites de procesado o ceras que se volatilizan con el calor. Si es necesario, los sustituimos por ésteres de alto punto de ebullición o resinas fenólicas que mantienen la estabilidad a temperaturas elevadas. - Incorpore estabilizadores térmicos y antioxidantes

Incorporamos antioxidantes térmicos que eliminan los radicales libres generados por la exposición al calor. Entre ellos se incluyen aminas, fenolesy desactivadores de metalesque prolongan la vida útil del caucho en ambientes calurosos. - Realización de ensayos de envejecimiento térmico acelerado (ASTM D573)

Para aplicaciones críticas, exponemos las muestras a temperaturas elevadas (por ejemplo, 150°C durante 70 horas) y controlamos los cambios de dureza, resistencia a la tracción y alargamiento. Esto ayuda a predecir la durabilidad térmica a largo plazo. - Utilice telas de refuerzo resistentes al calor (si procede)

Para las mangueras o las juntas reforzadas con tejido, seleccionamos tejidos de fibra de vidrio, aramida o poliéster que no se encogen ni degradan con el calor, lo que garantiza la estabilidad de toda la estructura.

Según nuestra experiencia, los fallos por calor suelen ser evitables. Al elegir materiales térmicamente estables y controlar la formulación y el curado con precisión, ofrecemos productos de caucho que funcionan de forma fiable, incluso bajo la presión del calor, el tiempo y el uso continuo.

13. Alabeo y deformación

El alabeo o la deformación se refiere a la pieza de caucho que se dobla, retuerce o curva, ya sea justo después del moldeo o durante el almacenamiento y el uso. En Kinsoe nos tomamos muy en serio estos defectos, ya que a menudo inutilizan la pieza, especialmente en aplicaciones críticas de sellado o alineación, como juntas de puertas, armarios o manguitos de precisión.

Cuáles son sus causas

La deformación suele deberse a una combinación de defectos de diseño, desequilibrio de materiales e incoherencias térmicas:

- Enfriamiento desigual tras el moldeo - El caucho se contrae a diferentes velocidades si el enfriamiento no es uniforme en todo el molde o en la geometría de la pieza.

- Espesor de pared incoherente - Las zonas con secciones gruesas y finas se contraen de forma diferente, lo que provoca distorsiones.

- Desmoldeo prematuro - Retirar piezas antes de que se hayan enfriado y fraguado correctamente puede provocar pérdidas de forma.

- Tensión residual - Una compresión excesiva o un curado inadecuado pueden encerrar tensiones en el material, que se manifiestan en forma de alabeos tras el moldeo.

- Mal almacenamiento o apilamiento - Las piezas flexibles almacenadas bajo carga o presión pueden deformarse con el tiempo.

Nuestras soluciones probadas

He aquí cómo controlamos y evitamos el alabeo en nuestras líneas de producción:

- Optimizar la refrigeración del molde y la distribución del calor

Utilizamos platinas de temperatura controlada o canales de aceite circulante para garantizar que todo el molde se enfríe uniformemente. Esto evita que un lado de la pieza se encoja más rápido que el otro. - Diseño para espesor de pared uniforme

Trabajamos en estrecha colaboración con los clientes para evitar transiciones drásticas de grosor. Cuando la variación es inevitable, ajustamos el tiempo de curado y la presión de empaquetado para equilibrar la tensión interna en toda la pieza. - Permitir un enfriamiento controlado antes del desmoldeo

No nos precipitamos. Todas las piezas permanecen bajo presión en el molde hasta que alcanzan una temperatura segura para su extracción. En el caso de piezas grandes o gruesas, este tiempo de permanencia es fundamental para evitar la deformación por rebote. - Postcurado con soportes (cuando sea necesario)

Para piezas largas o de paredes finas propensas a curvarse, las postcuramos en marcos rígidos de metal o composite para "entrenar" la forma final. Esto garantiza que el caucho se estabilice en la forma correcta a medida que termina de reticular. - Utilice fórmulas de baja contracción

Seleccionamos compuestos que muestren una baja contracción después del curado, especialmente para aplicaciones de precisión. La adición de rellenos de refuerzo, como sílice o negro de humo, ayuda a minimizar el movimiento durante y después del curado. - Prácticas adecuadas de almacenamiento y manipulación

Una vez moldeadas, las piezas se almacenan planas o colgadas verticalmente en entornos controlados. Evitamos apilar piezas flexibles de forma que puedan doblarse, y recomendamos lo mismo a nuestros clientes durante el transporte y el inventario.

En Kinsoe, tratamos el control de la deformación como un reto tanto de producción como de diseño. Tanto si mejoramos el equilibrio de la temperatura del molde como si trabajamos con ingenieros para rediseñar la geometría de la pieza, nuestro objetivo es sencillo: ofrecer un producto de caucho que mantenga su forma y función, hoy, mañana y durante años en el campo.

14. Resistencia a la tracción insuficiente

La resistencia a la tracción define cuánta fuerza puede soportar una pieza de caucho antes de romperse al estirarse. Es fundamental para juntas sometidas a tensión, diafragmas, botas y cualquier pieza sometida a fuerzas de tracción o estiramiento. En Kinsoe, a menudo ayudamos a nuestros clientes a solucionar problemas de piezas que se rompen con demasiada facilidad durante la instalación o que fallan prematuramente sobre el terreno.

Cuáles son sus causas

La baja resistencia a la tracción suele deberse a:

- Mala selección del material - Algunos elastómeros tienen naturalmente una baja resistencia a la tracción y pueden no ser adecuados para aplicaciones de carga o dinámicas.

- Curado insuficiente - Si el caucho no está completamente vulcanizado, la red molecular es débil y propensa al desgarro.

- Relleno o refuerzo inadecuado - Los cauchos sin un refuerzo de relleno adecuado carecen de integridad estructural.

- Dispersión deficiente durante la mezcla - La distribución desigual de los productos curativos, rellenos o plastificantes crea puntos débiles.

- Degradación por envejecimiento, calor o exposición química - Con el tiempo o en condiciones duras, el caucho pierde elasticidad y se vuelve quebradizo.

Nuestras soluciones probadas

Así es como garantizamos que las piezas de caucho de Kinsoe cumplen y superan los requisitos de resistencia a la tracción:

- Elija elastómeros base de alta resistencia

Seleccionamos materiales como caucho natural (NR), nitrilo (NBR), fluoroelastómeros (FKM)o HNBRdependiendo de la aplicación. Para aplicaciones de tracción ultraelevada, el NR sigue ofreciendo el mejor rendimiento de base, superando a menudo los 20 MPa cuando se refuerza correctamente. - Refuerce con rellenos funcionales

Utilizamos negro de humo, sílice precipitadao nanorefuerzos como la arcilla o el polvo de fibra de vidrio para mejorar significativamente la resistencia a la tracción y al desgarro. La carga y el tipo de relleno adecuados mejoran directamente la resistencia mecánica. - Garantizar una vulcanización óptima

Mediante reómetros, ajustamos el sistema de curado (azufre o peróxido) y determinamos el tiempo y la temperatura de vulcanización precisos. Un curado excesivo puede hacer que el caucho se vuelva quebradizo, mientras que un curado insuficiente lo deja débil y blando. Buscamos la densidad de reticulación ideal para equilibrar resistencia y flexibilidad. - Mejorar la uniformidad de la mezcla

Utilizamos mezcladores internos de precisión y secuencias de mezclado estrictas para dispersar completamente los productos curativos y las masillas. Las zonas débiles causadas por una dispersión deficiente son una de las principales causas de resultados de tracción inconsistentes en laboratorios de terceros. - Realización de ensayos de tracción regulares (ASTM D412 / ISO 37)

Realizamos pruebas rutinarias con muestras de cada lote para verificar la resistencia a la tracción, el alargamiento y el módulo. Estos datos se registran y se utilizan para controlar el rendimiento del material a largo plazo y detectar desviaciones en una fase temprana. - Evitar los factores de degradación en el almacenamiento y el uso

Utilizamos antioxidantes y estabilizadores UV en los compuestos para prolongar el rendimiento. En los entornos de los clientes, recomendamos proteger las piezas de caucho del aceite, los rayos UV, el ozono y el calor excesivo, que pueden degradar la resistencia a la tracción con el tiempo.

La resistencia a la tracción es una propiedad fundamental que determina si un producto de caucho durará -o fallará- bajo tensión. Al controlar cuidadosamente los materiales, la formulación y el procesamiento, en Kinsoe ofrecemos soluciones de caucho que resisten bajo presión, literalmente.

Conclusión

En Kinsoe, creemos que la calidad de los productos de caucho no sólo se define por el aspecto de una pieza recién salida del molde, sino por su rendimiento en el mundo real. Cada defecto, ya sea una pequeña imperfección en la superficie o un fallo crítico como grietas o deformaciones, cuenta una historia sobre el proceso que hay detrás del producto. Por eso, identificar y resolver estos problemas no es sólo una tarea técnica; forma parte de nuestro compromiso con la fiabilidad a largo plazo y la satisfacción del cliente.

A lo largo de este artículo, he compartido los defectos más comunes de los productos de caucho que hemos encontrado a lo largo de los años, junto con las estrategias probadas que utilizamos para superarlos. Desde la optimización de la formulación del compuesto y el diseño del molde hasta la mejora del control del curado y las pruebas, cada paso del proceso de fabricación desempeña un papel en la prevención de defectos.

Pero más allá de las soluciones técnicas, la calidad requiere mentalidad: atención al detalle, mejora continua y un enfoque proactivo del diseño y la selección de materiales. Tanto si es usted un comprador que busca juntas para un sistema de agua como si es un ingeniero que desarrolla juntas de alto rendimiento, saber cómo identificar y abordar estos problemas puede marcar la diferencia en coste, rendimiento y longevidad del producto.

Si se enfrenta a problemas de calidad persistentes o desea elevar el rendimiento de sus componentes de caucho, no dude en póngase en contacto con nuestro equipo en Kinsoe. Siempre estamos dispuestos a ayudarle a diseñar una solución mejor, respaldada por la experiencia, las pruebas y la precisión.