I. Por qué a los clientes les importa tanto la "dureza"

Cuando se trata de componentes de goma, La dureza suele ser lo primero que preguntan los clientes, y con razón.. Es uno de los parámetros de rendimiento más intuitivos y, sin embargo, más incomprendidos. Ya se trate de una junta tórica, una junta, un sello o un parachoques, la dureza del caucho suele percibirse como un indicador de durabilidad, calidad de sellado y facilidad de instalación.

La dureza es la "primera impresión" del producto de caucho y afecta directamente a su comportamiento en condiciones reales..

Permítanme ilustrarlo con un ejemplo real: Uno de nuestros clientes utilizaba una junta tórica de dureza Shore A 50 en un sistema hidráulico en el que eran frecuentes los picos de presión. Al cabo de seis meses, el sistema empezó a tener fugas. El análisis posterior al fallo apuntaba a una compresión insuficiente y a daños por extrusión debidos a una dureza insuficiente. ¿El resultado? Un coste total de mantenimiento de más de $300.000.

La dureza del caucho no es sólo una especificación técnica. Puede determinar la fiabilidad funcional de su producto y la relación con sus clientes.

¿Cómo elegir la dureza adecuada? ¿Y cómo afectan los distintos niveles de dureza al sellado, la durabilidad e incluso la facilidad de instalación?

He aquí un desglose completo de las normas, los principios y las estrategias del mundo real que utilizo para conseguir siempre la dureza adecuada.

II. Normas de ensayo de la dureza del caucho y conceptos erróneos

Comprender cómo se mide la dureza del caucho -y los peligros potenciales del proceso- es esencial para tomar decisiones informadas sobre el diseño y el aprovisionamiento. No todas las pruebas de dureza son iguales, y los errores de medición son más comunes de lo que muchos creen..

1. Resumen de los principales métodos de ensayo: Shore A, Shore D e IRHD

La dureza del caucho suele cuantificarse con una escala de durómetros. Pero, ¿cuál debe utilizar?

- Orilla A: La escala más utilizada, ideal para elastómeros blandos a semiduros como juntas, juntas tóricas y tiras de sellado. Utiliza una aguja roma y mide la indentación bajo una fuerza normalizada.

- Orilla D: Diseñada para materiales más duros como elastómeros termoplásticos y plásticos semirrígidos. Utiliza una punta más afilada y mayor fuerza.

- IRHD (grados internacionales de dureza del caucho): Común en los laboratorios de control de calidad, especialmente en Europa. Ofrece una mayor repetibilidad al aplicar la fuerza de forma controlada y en función del tiempo, lo que resulta excelente para componentes de precisión y entornos de I+D.

Cada escala tiene su contexto de aplicación específico, y mezclarlos puede provocar graves desajustes de rendimiento.

"Usar Shore D cuando la especificación pide Shore A es como pesarse en libras cuando el médico necesita kilogramos: no sólo es erróneo, sino engañoso".

2. Errores comunes y trampas ocultas en las pruebas

Incluso si utiliza la escala correcta, la coherencia de las medidas es una trampa oculta.

- Espesor de la muestra: Las probetas de menos de 6 mm de grosor pueden dar lecturas falsas debido a la influencia del sustrato.

- Configuración no estándar: Las desviaciones de la norma ISO 48 o DIN 53505 (como no esperar el tiempo de permanencia completo) introducen errores.

- Variabilidad del operador: En las mediciones de campo, una presión excesiva o una desviación del ángulo pueden causar fácilmente una desviación de ±5 Shore A.

Personalmente, he visto la misma pieza de caucho probada en tres durómetros diferentes, con lecturas que oscilan entre 62 y 68 Shore A, todo ello debido a la manipulación del operario y a la calibración de la máquina.

Conclusión: No se limite a "leer la cifra", pregúntese cómo se ha medido.

III. Cómo afecta la dureza al rendimiento del caucho

La dureza no es sólo un número: es un potente indicador del comportamiento de un componente de caucho ante la tensión, el desgaste y la exposición ambiental. Un error en este parámetro puede suponer la diferencia entre un rendimiento impecable y un fallo prematuro.. Veamos cómo afectan los distintos niveles de dureza a las dimensiones clave del rendimiento.

3.1 Propiedades mecánicas: ¿Es adecuada la dureza?

Rendimiento de sellado y juego de compresión

Al seleccionar el caucho para el sellado, el comportamiento a la compresión está directamente relacionado con la dureza:

- Para juntas estáticas de baja presión, Shore A 50-60 logra un buen equilibrio entre flexibilidad y resistencia.

- Para aplicaciones de alta presión, como accesorios hidráulicos, recomiendo Shore A ≥70 para evitar la extrusión y el reventón de la junta.

Resistencia a la abrasión

En entornos de alta fricción como poleas, amortiguadores o rodillos:

- Shore A 75 ±3 suele ofrecer una resistencia óptima al desgaste sin volverse demasiado quebradizo.

- Si superamos los 85, corremos el riesgo de que se produzcan grietas durante los ciclos de flexión.

Referencia estándar: GB/T 9867 confirma que la resistencia a la abrasión alcanza su punto máximo en el rango 70-80 Shore A para la mayoría de los cauchos de uso general.

3.2 Propiedades dinámicas: Dureza y vida útil

Resistencia a la fatiga

Gomas blandas (p. ej, Shore A 40) sobresalen en la amortiguación de vibraciones y la fatiga de bajo ciclo, por lo que son ideales para las almohadillas antivibración.

Por el contrario, los cauchos más duros (Shore A 70) se comportan mejor ante cargas dinámicas de alta frecuencia, pero son propensos a la propagación de microfisuras con el tiempo.

Rebote y gestión de la energía

- Para aplicaciones como topes o amortiguadores, caucho de alto rebote (Shore A 30-40) proporciona un excelente rendimiento energético.

- Datos de DIN 53512 muestra que la resistencia al rebote disminuye significativamente a medida que aumenta la dureza, lo que provoca una mayor pérdida de energía y acumulación de calor.

3.3 Adaptabilidad medioambiental: Comportamiento bajo estrés

Envejecimiento térmico

- Uso a altas temperaturas (≥150°C) provoca un endurecimiento a largo plazo. Siempre recomiendo diseñando con un tampón de 5-10 Shore A para acomodar este cambio.

Resistencia química

- Algunos elastómeros (como NBR en aceites o EPDM en álcalis) experiencia deriva de la dureza tras una exposición prolongada. Si no se tiene en cuenta, las juntas pueden encogerse o hincharse, provocando fugas.

3.4 Factores humanos: La usabilidad no es sólo técnica

Sensación táctil y flexibilidad

- Para bienes médicos o de consumo, Shore A <20 proporciona el tacto suave y similar a la piel que esperan los usuarios.

- Por otro lado, guantes industriales requieren Shore A >40 resistencia al desgarro y al corte.

Facilidad de instalación

- He visto que muchas quejas sobre juntas tóricas se reducen a una sola causa: goma que es demasiado dura estirarse o asentarse sin sufrir daños. El endurecimiento excesivo también aumenta el riesgo de agrietamiento durante el montaje a presión.

Para llevar: No des por sentado que más duro es mejor.elegir la dureza en función de las necesidades de la goma y de dónde.

IV. Estrategias de selección de la dureza para aplicaciones comunes

Seleccionar la dureza adecuada no es una conjetura, sino la adecuación de los requisitos técnicos a los casos de uso reales. Según mi experiencia, comprender puntos débiles de cada escenario de aplicación puede ayudar a evitar fallos costosos y garantizar la satisfacción a largo plazo.

1. Soluciones para 3 problemas comunes de la industria

① Fugas de aceite en sistemas hidráulicos

Muchos fallos se deben a una compresión inadecuada. Esta es mi regla de oro:

- Utilice Orilla A 70-80 para el sellado a alta presión.

- Siempre referencia cruzada con la resistencia del juego de compresión. Incluso una junta tórica bien ajustada fallará si toma un juego permanente demasiado rápido.

② Ruido en máquinas o equipos

Para control antivibratorio o acústico, la dureza afecta a la amortiguación:

- Elija Shore A medio-bajo (40-60) para una absorción óptima de la energía.

- El caucho con alta amortiguación estructural (como el caucho natural o el EPDM blando) funciona mejor que sus homólogos más duros en montajes de aislamiento de vibraciones.

③ Envejecimiento o deformación en entornos agresivos

A menudo se subestima la degradación de la dureza. Yo utilizo simulaciones de curvas de envejecimiento-especialmente para Compuestos de EPDM y NBR-para predecir los cambios a lo largo de 3-5 años de servicio.

Consejo: Compruebe siempre el valor de Shore A tras el envejecimiento, no sólo las especificaciones iniciales.

2. Tabla de recomendaciones sobre la dureza del caucho

| Tipo de medio | Rango de presión | Rango de temperatura | Shore A sugerido |

|---|---|---|---|

| Aire | <1 MPa | -20°C a 80°C | 55-65 |

| Aceite | 2-20 MPa | 0°C a 150°C | 70-80 |

| Agua | 1-10 MPa | 0°C a 100°C | 60-70 |

| Ácidos | <5 MPa | -10°C a 90°C | 65-75 |

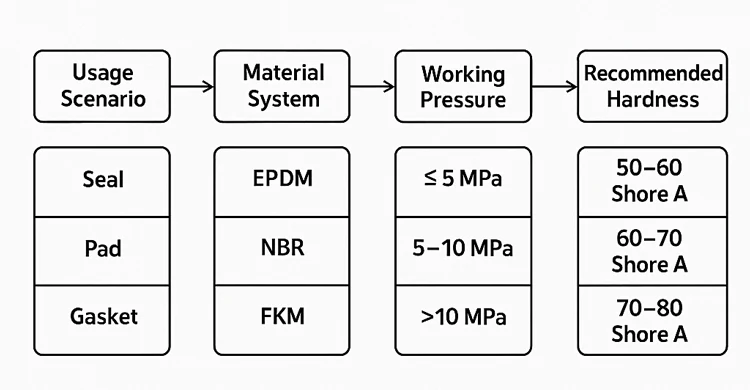

Diagrama de flujo visual: Del escenario a la orilla A

Este enfoque ayuda a determinar rápidamente el durómetro correcto al desarrollar una nueva junta, almohadilla o empaquetadura.especialmente útil en las conversaciones con los clientes.

"No vendas un Shore A 80 sólo porque suene fuerte: vende lo que mejor se adapte a la aplicación".

V. Estrategias de control de la dureza durante la producción

Incluso con la dureza correcta especificada sobre el papel, la producción en el mundo real puede arrojar bolas curvas. Por eso siempre hago hincapié en control estricto de las variables de formulación y proceso-ambos afectan significativamente a la dureza final del caucho.

1. Ajustes de la formulación y predicción de la dureza

Los fabricantes de compuestos de caucho lo saben: pequeños cambios en los niveles de relleno o de agente reticulante pueden hacer variar drásticamente las lecturas de Shore A. He aquí algunas directrices probadas sobre el terreno:

- Negro de humo: La adición de 10 phr de N330 (un negro de refuerzo común) aumenta la dureza en aproximadamente +3 Shore A.

- Sílice (negro de humo blanco): También aumenta la dureza, pero con mejor resiliencia que el negro de humo, ideal para elastómeros de gama alta como la silicona y el FKM.

- Sistema de curado: Los sistemas de curado con azufre tienden a crear redes más blandas; el curado con peróxido produce una mayor dureza y estabilidad térmica.

Regla general: Cada cambio de compuesto, aunque sólo sea de 1-2 phr, debe someterse a una prueba de dureza antes del escalado.

2. Variables del proceso que afectan a la dureza final

El caucho es sensible. La coherencia de la producción es tan importante como la formulación.

- Temperatura de curado: Un aumento de 10°C en la temperatura de vulcanización puede alterar la dureza final en ±2 Shore A-a veces más, según el polímero.

- Presión del molde: Una presión de molde insuficiente provoca una densidad de reticulación desigual, lo que da lugar a puntos blandos.

- Tasa de enfriamiento: Un enfriamiento rápido puede bloquear las tensiones internas, provocando una desviación de la dureza o una contracción tras el curado.

- Postcurado: Para materiales como la silicona o el FKM, un tratamiento térmico adicional estabiliza la dureza, lo que es especialmente importante en aplicaciones de alta temperatura.

Una vez tuve un lote de juntas de EPDM en el que el primer lote tenía una dureza Shore A 72, pero en el lote siguiente bajó a 67. Después de investigar, resultó que la única diferencia era la dureza. Tras una investigación, resultó que la única diferencia era un proceso de desmoldeo más rápido-nadie sospechaba que pudiera afectar a las lecturas del durómetro, pero así fue.

Para llevar: El control de la dureza no es estático, sino dinámico a lo largo del ciclo de vida de la producción.

VI. Ventas e ingeniería: Cómo hablar de dureza con los clientes

La dureza del caucho se convierte a menudo en un tema de primera línea en las conversaciones técnicas de venta y atención al cliente. Para generar confianza y evitar malentendidos, no basta con dar una cifra, sino que hay que orientar al cliente hacia opciones de dureza para la aplicación.

1. Responder: "¿Cuál es la dureza de este producto?"

En lugar de dar una respuesta rápida, recomiendo responder con tres preguntas concretas para descubrir las necesidades reales que hay detrás de la consulta:

- ¿Cuál es el entorno operativo?

- Las temperaturas extremas, la exposición a productos químicos y el tipo de medio influyen en la dureza óptima.

- ¿Cuál es la carga mecánica?

- ¿Está la pieza sometida a compresión estática, movimiento dinámico o impacto repentino?

- ¿Cuál es la vida útil y las consecuencias del fallo?

- Comprender el coste del fallo ayuda a adaptar un equilibrio entre dureza, durabilidad y coste.

"Una junta de 70 Shore A puede durar 2 años, pero si un fallo significa parada y retirada del mercado, quizá sea mejor una de 75 y pruebas de fatiga adicionales".

Al hacer estas preguntas, a menudo he conseguido que los clientes se alejen de suposiciones erróneas, como pensar que más difícil siempre es igual a mejor.

2. Generar confianza mediante la transparencia técnica

Si su cliente no comprende del todo la tolerancia de dureza, proporciónele:

- A Informe certificado de la prueba de dureza Shore A±1 según ISO 48 o ASTM D2240

- A juego de muestras de dureza comparativa (por ejemplo, 50/60/70 Shore A), especialmente en aplicaciones de alto riesgo como la aeroespacial o la manipulación de productos químicos.

- Explicación clara de cómo afecta la dureza compresión, envejecimiento y flexibilidad

Estas sencillas acciones reducen sistemáticamente los litigios y mejoran la satisfacción del cliente, especialmente con los clientes de ingeniería que aprecian toma de decisiones basada en datos.

"En un mundo de especificaciones y promesas, nada mejor que mostrar los números reales".

VII. Conclusión: La dureza es más que un número

La dureza es uno de los parámetros más incomprendidos y a la vez más importantes de la ingeniería del caucho. Aunque pueda parecer un simple valor numérico, su influencia se extiende al rendimiento del producto, la experiencia del usuario, el coste del ciclo de vida e incluso la confianza del cliente.

En mi trabajo en KINSOEHe visto cómo una selección adecuada de la dureza puede reducir el tiempo de inactividad por mantenimiento, mejorar la integridad del sellado e incluso ahorrar costes de seis cifras en sistemas críticos. Pero también he visto lo contrario: una mala selección de la dureza provoca fugas, reclamaciones y pérdida de contratos.

Esto es lo que siempre recuerdo a nuestros clientes, y a mí mismo:

La dureza es el punto de partida de la selección del material de caucho, pero no lo es todo.

Para acertar de verdad, debemos tener en cuenta:

- Compatibilidad del sistema de materiales (NBR, EPDM, FKM, etc.)

- Condiciones medioambientales (temperatura, medios, vibraciones)

- Modos de tensión de la aplicación (estática frente a dinámica, estanqueidad frente a amortiguación)

- Capacidad de producción (¿puede controlar la dureza de forma sistemática?)

Cuando tenemos en cuenta estos factores, los componentes de caucho no sólo rinden mejor, sino que crean un valor duradero.

Referencias: