I. Introducción

Las mangueras de goma son los héroes anónimos del perfecto funcionamiento de muchas industrias. Desde la transferencia de combustible en motores de automoción hasta el transporte de productos químicos en fábricas, estos componentes flexibles mantienen en silencio los estándares de seguridad, eficiencia y durabilidad en una amplia gama de aplicaciones.

En mis años de experiencia en KINSOE, he visto de primera mano cómo la elección de la manguera de caucho adecuada puede ser decisiva para un sistema. Una selección incorrecta puede provocar fallos prematuros, tiempos de inactividad inesperados o incluso riesgos para la seguridad, mientras que una manguera bien elegida puede aumentar la fiabilidad y reducir significativamente los costes de mantenimiento.

Entonces, ¿quién debería leer esto? Si usted es un director de compras, un fabricante de equipos o un supervisor de mantenimiento que se esfuerza por seleccionar la manguera adecuada para sus necesidades, esta guía es para usted. Tanto si se trata de silicona alimentaria, EPDM para la construcción o Viton de alta temperatura para productos químicos agresivos, le guiaré a través de todas las consideraciones críticas en el proceso de selección de la manguera.

Esto es lo que ganarás con este blog:

- Una lista de comprobación completa para adecuar los tipos de manguera a los entornos de aplicación

- Comparación de materiales para elegir opciones rentables y de alto rendimiento

- Consejos prácticos para evitar los errores más comunes

Empecemos por el primer paso: definir las necesidades de su aplicación.

II. Comprender las necesidades de su aplicación

Antes de profundizar en las opciones de materiales o las especificaciones estructurales, el paso más importante es conocer a fondo las condiciones reales de uso. No se trata sólo de saber lo que fluye por la manguera, sino de identificar todos los retos ambientales y mecánicos a los que se enfrentará la manguera. Así es como lo enfoco cuando asesoro a mis clientes:

1. Entorno de aplicación

Empiece por evaluar el entorno de trabajo. Una manguera que funciona bien en interiores puede fallar rápidamente cuando se expone a las inclemencias del tiempo o a los rayos UV. Tenga en cuenta estos factores clave:

- Temperatura:

Determine las temperaturas máxima y mínima a las que se enfrentará la manguera. Por ejemplo, las mangueras de silicona son ideales para entornos muy calurosos, mientras que las de EPDM funcionan mejor en condiciones exteriores frías. - Utilización Ubicación:

¿Funciona la manguera en interiores o exteriores? ¿Se utiliza en un posición fija o sujeta a movimientos constantes? - Exposición medioambiental:

Piensa en los rayos UV, ozono, humedad, polvoo la exposición a aceites o productos químicos en el aire. Estos pueden degradar ciertos tipos de caucho con el tiempo si se elige el material equivocado.

💡 Para exteriores o entornos con mucho ozono, se suele preferir el EPDM por su excelente resistencia a la intemperie.

2. Medio que se transfiere

Debe identificar claramente el tipo de medio que fluye por la manguera, lo que repercute directamente en la compatibilidad de los materiales y las necesidades de certificación:

- Gas, líquido o sólido:

Los distintos estados de flujo imponen diferentes cargas mecánicas y de fricción. - Propiedades químicas:

¿Llevará la manguera fluidos corrosivos, aceites, disolventes o ácidos? El NBR funciona muy bien con aceite, mientras que el Viton soporta mejor los ácidos fuertes y los disolventes. - Requisitos del sector:

Si estás en alimentaria, farmacéutica o médica industrias, asegúrese de que la manguera cumple FDA, LFGBo USP Clase VI certificaciones.

📌 Nunca pase por alto la compatibilidad química: es una de las principales causas de fallo prematuro de las mangueras.

3. Requisitos mecánicos

Más allá de lo que fluye a través de la manguera, es necesario adaptarse a las exigencias físicas de su sistema:

- Presión y carga:

¿Soportará la manguera condiciones de alta presión interna o de vacío? Pueden ser necesarias capas reforzadas. - Necesidades de flexibilidad:

¿Su sistema implica flexión, enrollamiento o movimiento constante? La silicona y el caucho natural ofrecen mayor flexibilidad, pero algunas aplicaciones requieren una flexibilidad definida. radio mínimo de curvatura. - Resistencia a la abrasión o a las vibraciones:

¿Será la manguera arrastrado, retorcido, o roce con superficies? ¿Lo necesita para tolerar golpes o vibraciones mecánicas repetidas?

Si responde a estas preguntas, podrá filtrar muchas opciones inadecuadas y elegir las mangueras diseñadas para su entorno y sus necesidades de rendimiento.

III. Materiales de caucho comunes y sus usos ideales

Una vez esbozadas las necesidades de su aplicación, el siguiente paso consiste en combinar esas necesidades con el material de caucho adecuado. Cada tipo de caucho tiene sus puntos fuertes y sus limitaciones. A lo largo de los años en KINSOE, he ayudado a los clientes a elegir el caucho adecuado centrándome en la compatibilidad química, la resistencia a la temperatura y las exigencias mecánicas. He aquí una referencia rápida basada en aplicaciones del mundo real:

1. Caucho nitrílico (NBR)

Lo mejor para: Resistencia al aceite y al combustible

Rango de temperaturas: -40°C a +120°C

El NBR se utiliza ampliamente en mangueras industriales y de automoción que transportan productos derivados del petróleo. Ofrece una excelente resistencia a aceite, grasa y combustiblepero su resistencia a la intemperie y al ozono es limitada, por lo que es más adecuado para interiores o entornos protegidos.

✅ Ideal para conductos de combustible de automoción y mangueras de suministro de aceite.

2. Etileno propileno dieno monómero (EPDM)

Lo mejor para: Resistencia a la intemperie, al ozono, al vapor y al agua

Rango de temperaturas: -50°C a +150°C

El EPDM es el material preferido para al aire libre o relacionados con el agua aplicaciones. Es muy resistente a Rayos UV, ozono, vapor y sustancias polares como el agua y el glicol. Por eso se utiliza a menudo en sistemas de drenaje para la construcción o circuitos de refrigeración.

📌 Las mangueras de EPDM se utilizan a menudo en sistemas de climatización y como mangueras de agua para exteriores.

3. Caucho cloropreno (CR o neopreno)

Lo mejor para: Resistencia moderada al aceite, a las llamas y a la intemperie

Rango de temperaturas: -40°C a +100°C

El cloropreno logra un equilibrio entre resistencia mecánica y química. Es autoextinguible y resistente a la propagación de la llama, por lo que es adecuado para mangueras de soldadura o entornos críticos para la seguridad.

🔥 Se utiliza en aplicaciones que requieren resistencia básica al aceite con retardancia de llama añadida.

4. Goma de silicona

Lo mejor para: Aplicaciones alimentarias y de alta temperatura

Rango de temperaturas: -60°C a +200°C

La silicona destaca por su estabilidad térmica, no toxicidady flexibilidad. Es la opción preferida en procesamiento médico, de alimentos y bebidas donde la higiene y la resistencia al calor son fundamentales.

🍽️ Común en bombas peristálticas, cafeteras y líneas de producción farmacéutica.

5. Fluoroelastómero (Viton®)

Lo mejor para: Resistencia química y a altas temperaturas

Rango de temperaturas: -20°C a +250°C

Si está manejando productos químicos agresivos, mezclas de combustibleso necesita resistencia al calorLa inversión en Viton merece la pena. Se utiliza ampliamente en plantas de transformación química, avióny motores de alto rendimiento.

⚠️ El más adecuado para sistemas críticos en los que el fallo no es una opción.

6. Caucho natural (NR)

Lo mejor para: Gran elasticidad y resistencia a la abrasión

Rango de temperaturas: -50°C a +90°C

El caucho natural sigue siendo apreciado por su excelente resistencia mecánica, rebotey resistencia a la abrasión. Sin embargo, carece de resistencia química y a la intemperie, lo que limita su uso a sistemas mecánicos interiores secos.

🛠️ Ideal para manipular materiales secos a granel, aire y fluidos no corrosivos.

Acuérdate: Elegir el material adecuado no es sólo cuestión de resistencia química, sino también de rentabilidad, conformidady esperanza de vida en sus condiciones de trabajo específicas.

Veamos ahora el diseño estructural de la manguera.

IV. Construcción de mangueras de caucho y selección de parámetros

Incluso el material adecuado puede fallar si la estructura de la manguera no se ajusta a los requisitos mecánicos y dimensionales de su sistema. En mi experiencia de aprovisionamiento, he visto que comprender la composición de la manguera es tan importante como conocer el tipo de caucho. Así es como desgloso las especificaciones técnicas durante la evaluación del producto:

1. Dimensiones y grosor

Cada manguera debe ajustarse a las limitaciones físicas de la disposición de su equipo. Asegúrese de aclarar lo siguiente:

- Diámetro interior (DI): Determina la capacidad de caudal. Un DI subdimensionado aumenta la pérdida de carga; un DI sobredimensionado puede reducir la velocidad del caudal.

- Diámetro exterior (OD) y Espesor de pared: Crítico para la compatibilidad con abrazaderas y accesorios, y determina la capacidad de presión.

- Longitud: Debe permitir una holgura suficiente sin excesos innecesarios. Pregunte a los proveedores sobre longitudes cortadas a medida y tolerancias.

🧠 Consejo: No se fíe de las dimensiones nominales: compruebe siempre las dimensiones exactas con su proveedor o solicite un plano técnico.

2. Diseño de la capa de refuerzo

La capa de refuerzo es la músculo de una manguera de caucho, lo que le permite soportar la presión, el vacío o los esfuerzos mecánicos. En función de la presión o el movimiento de su sistema, elija entre:

- Trenzado textil: Ligera y flexible, buena para aplicaciones de baja a media presión.

- Trenzado de alambre de acero: Proporciona alta resistencia a la tracción y mejor resistencia al aplastamiento. Ideal para sistemas hidráulicos o de alta presión.

- Capas de alambre en espiral: Se utiliza para sistemas de suministro de presión o aspiración extremadamente altas, especialmente en el transporte industrial y químico.

- Estructuras combinadas: Algunas mangueras combinan capas en espiral y trenzadas para equilibrar flexibilidad y presión de rotura.

🔍 La capa de refuerzo influye significativamente en el sobrecoste: la ingeniería puede encarecer el precio sin aportar valor añadido.

3. Conexiones finales y accesorios

A menudo pasado por alto, el método de conexión puede ser el punto de fallo si no coinciden. Determinar:

- Tipo de montaje: ¿Utilizará extremos con púas, roscados, con cierre de leva, con brida o de conexión rápida?

- Compatibilidad de materiales: En función del medio, ¿el conector debe ser de acero inoxidable, latón o plástico?

- Necesidades de terminación personalizadas: Necesita acoplamientos preinstalados, manguitos rizadoso extremos vulcanizados para un rendimiento a prueba de fugas?

💡 Compruebe siempre que el tamaño del racor coincide con el diámetro interior y exterior de la manguera. Un desajuste podría causar fugas o desconexiones bajo presión.

Si especifica cuidadosamente las dimensiones de la manguera, el diseño del refuerzo y el tipo de conexión, puede aumentar considerablemente la seguridad del sistema y prolongar su vida útil.

V. Casos prácticos de aplicación industrial

Las mangueras de goma no son universales. El entorno de aplicación determina no sólo el material, sino también los requisitos de estructura, certificación y durabilidad. A continuación encontrará ejemplos reales que ilustran cómo eligen sus mangueras los distintos sectores, y qué hace que cada caso sea único.

1. Industria del automóvil - Sistemas de combustible y refrigerante

Los fabricantes de automóviles necesitan mangueras que resistan las fluctuaciones de temperatura, las vibraciones del motor y la exposición a productos químicos. Para los conductos de combustible y el transporte de aceite, es habitual el caucho de nitrilo (NBR) con refuerzo textil o de alambre, debido a su excelente resistencia al aceite y su solidez mecánica. Para la circulación de refrigerante, suelen utilizarse mangueras de EPDM por su resistencia al calor y al anticongelante.

Especificaciones típicas:

- Resistencia al aceite: Alta

- Presión nominal: Media a alta

- Resistencia al calor: 120-150°C

- Refuerzo: Trenzado o en espiral

Por ejemplo:

Un cliente que fabrica piezas de motor necesitaba una manguera para conductos de combustible turboalimentados. Suministramos una manguera de NBR de extrusión personalizada con un trenzado de alambre de acero que cumplía las normas SAE e ISO de automoción.

2. Industria química - Transporte de ácidos y álcalis

Las plantas químicas presentan algunas de las condiciones más duras. Las mangueras deben soportar medios corrosivos y mantener la integridad estructural bajo presión. El fluoroelastómero (Viton) y el EPDM son populares en función del tipo de producto químico.

Especificaciones típicas:

- Resistencia química: Crítica

- Certificación: RoHS, REACH

- Temperatura: de -20 a +200°C

- Refuerzo: Múltiples capas con revestimientos disipadores de estática

Por ejemplo:

Un cliente del sudeste asiático necesitaba mangueras para el trasvase de ácido sulfúrico. Propusimos una manguera multicapa revestida de Viton con una cubierta externa de EPDM para mayor protección contra la intemperie y un núcleo de alambre de acero para controlar la presión.

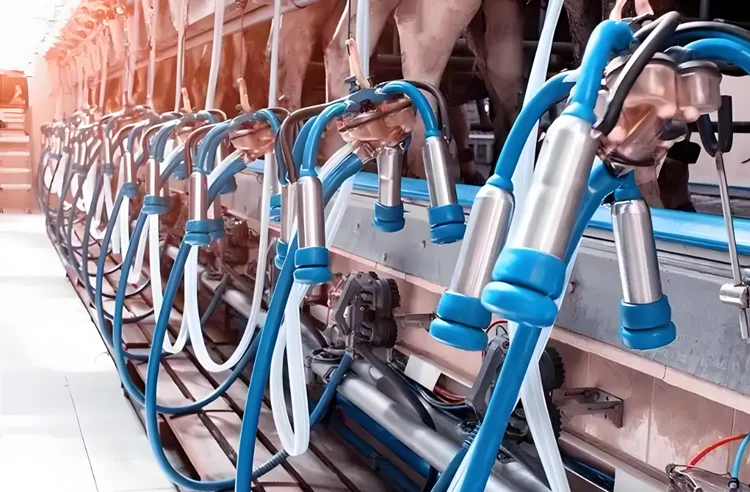

3. Industria alimentaria y médica - Transferencia higiénica

Cuando lo que más importa es la higiene y el cumplimiento de la normativa, las mangueras de silicona curada con platino dominan. No son tóxicas, son inodoras y cumplen las normas de la FDA, LFGB y USP Clase VI. Estas mangueras también deben resistir ciclos de esterilización frecuentes.

Especificaciones típicas:

- Certificaciones: FDA, LFGB, USP Clase VI

- Temperatura: de -60 a +200°C

- Transferencia de olor/sabor: Mínima

- Refuerzo: Poliéster o alambre opcional

Por ejemplo:

Un fabricante europeo de equipos para bebidas necesitaba una manguera segura para los alimentos que pudiera soportar la pasteurización a alta temperatura. Suministramos una manguera de silicona curada al platino con paredes interiores lisas para evitar la acumulación de bacterias.

4. Industria de la construcción - Drenaje e impermeabilización

En la construcción y la ingeniería civil, las mangueras de caucho se utilizan para el drenaje de agua, el sellado o la absorción de vibraciones. El EPDM es el más adecuado por su resistencia a la intemperie y al ozono.

Especificaciones típicas:

- Resistencia: UV, ozono, temperaturas extremas

- Grosor de la pared: Grueso para mayor durabilidad

- Longitud: Cortado a medida a granel

Por ejemplo:

Un proyecto de túnel en Oriente Medio necesitaba mangueras largas de EPDM para canalizar el agua de escorrentía. Suministramos rollos a granel con guías de corte premarcadas para el montaje in situ.

5. Maquinaria y equipos - Líneas de lubricación y neumáticas

Los fabricantes de equipos suelen utilizar mangueras de goma para el transporte de aceite, las líneas de vacío o los sistemas de aire comprimido. El NBR o CR con trenzado reforzado garantiza seguridad y flexibilidad en condiciones dinámicas.

Especificaciones típicas:

- Índice de presión: Moderada

- Radio de curvatura: Pequeño

- Compatibilidad: Aceites y aire comprimido

Por ejemplo:

Un fabricante japonés de CNC necesitaba una manguera de aire flexible para sus brazos robóticos. Suministramos una manguera compacta de caucho CR con bajo radio de curvatura y refuerzo antipliegues.

Cada sector tiene unas exigencias específicas, y la mejor manguera de caucho equilibra rendimiento, seguridad, conformidad y coste. A continuación, le explicaré cómo evaluar la calidad de las mangueras y qué normas debe tener en cuenta.

VI. Evaluación del rendimiento y normas de ensayo

La fiabilidad de las mangueras de goma no se limita a las especificaciones sobre el papel, sino que debe validarse mediante rigurosas pruebas de rendimiento. En mi trabajo con clientes de todo el mundo, siempre hacemos hincapié en confirmar la calidad de las mangueras mediante normas reconocidas e indicadores medibles. Así es como recomiendo evaluar el rendimiento antes de tomar una decisión de compra.

1. Métricas clave de rendimiento

Para garantizar la funcionalidad a largo plazo, preste atención a estas propiedades críticas de las mangueras:

- Resistencia a la temperatura

Compruebe la capacidad de la manguera para funcionar en el intervalo de temperatura requerido. La silicona y el Viton destacan en entornos de altas temperaturas, mientras que el EPDM es adecuado tanto para condiciones de frío como de calor. - Resistencia a la presión

Las mangueras deben someterse a pruebas de presión de trabajo y presión de rotura. La presión de trabajo es el nivel máximo de funcionamiento, normalmente con un factor de seguridad de 3:1 o 4:1. - Compatibilidad química

Verifique que el material de la manguera resiste la degradación química cuando se expone a aceites, ácidos o disolventes utilizados en su aplicación. - Envejecimiento e intemperie

Los rayos UV, el ozono y la humedad pueden degradar el caucho con el tiempo. El EPDM y el CR suelen ofrecer un mejor comportamiento ante el envejecimiento que el caucho natural. - Flexibilidad y radio de curvatura

Si una manguera necesita enrollarse o moverse repetidamente, compruebe su flexibilidad bajo carga para evitar grietas por fatiga o colapso.

2. Estimación de la vida útil

Una manguera bien diseñada debe mantener su rendimiento durante todo el tiempo previsto. vida útil. Entre los factores que afectan a la esperanza de vida figuran:

- Carga cíclica (fluctuaciones de presión, flexión)

- Exposición a temperaturas extremas

- Reactividad de los medios de comunicación

- Tensión de instalación

Para estimar el rendimiento en el mundo real, algunos proveedores ofrecen pruebas de envejecimiento aceleradosimulando años de uso en menos tiempo para predecir la vida útil con mayor exactitud.

3. Normas y certificaciones del sector

Los proveedores fiables deben facilitar informes de pruebas y certificaciones de autoridades reconocidas. Estas normas verifican que las mangueras cumplen los criterios de seguridad, medio ambiente e higiene.

He aquí los más comunes:

| Estándar | Descripción |

|---|---|

| ISO 2398 / ISO 1403 | Normas internacionales de presión y rendimiento de las mangueras |

| SAE J30 / J20 | Normas sobre mangueras de automoción para sistemas de combustible, vacío y refrigerante |

| FDA / LFGB / USP Clase VI | Necesario para mangueras de silicona de uso alimentario y farmacéutico |

| RoHS / REACH | Cumplimiento de la normativa medioambiental (restricción de sustancias nocivas) |

| Normas GB/T | Las normas nacionales chinas suelen coincidir con las equivalentes ISO |

Solicite siempre documentación completa -incluidas hojas de datos de seguridad de los materiales (MSDS), certificados de conformidad e informes de pruebas- para verificar la calidad antes de comprometerse con un pedido grande.

Comprender cómo se comporta una manguera en condiciones reales -con el respaldo de pruebas estandarizadas- es clave para hacer una elección segura y duradera. A continuación, vamos a descubrir algunos errores comunes de selección y cómo evitarlos.

VII. Errores comunes de selección y cómo evitarlos

Incluso los compradores más experimentados caen a veces en trampas a la hora de elegir mangueras de goma. A lo largo de los años, he revisado innumerables casos de compra en los que pequeños descuidos provocaron grandes problemas, como fugas, fallos del sistema o costosas sustituciones. A continuación se presentan los errores de selección más comunes que he encontrado, junto con consejos prácticos para evitarlos.

1. Centrarse sólo en el precio e ignorar el rendimiento

Resulta tentador elegir la opción más barata, sobre todo en compras al por mayor. Pero una manguera que parece barata a primera vista puede tener un menor vida útil, menor tolerancia o materiales no conformes-costando mucho más a largo plazo debido al mantenimiento y al tiempo de inactividad.

Evítalo:

- Solicitar informes de pruebas o certificaciones

- Comparar el coste a lo largo de la vida, no sólo el precio unitario

- Aclarar las condiciones de trabajo con el proveedor antes de confirmar

2. Ignorar la compatibilidad química

Una de las razones más comunes de la rotura prematura de las mangueras es incompatibilidad de medios. Incluso pequeñas cantidades de disolvente o aceite pueden degradar materiales como el EPDM o el NR. Muchos clientes no verifican la nombre químico exacto y concentración antes de hacer el pedido.

Evítalo:

- Comprobación de las tablas de compatibilidad química del tipo de caucho

- Pedir al proveedor referencias de casos similares

- Realización de una prueba de inmersión de corta duración en caso de duda

3. Pasar por alto el desajuste de herrajes y accesorios

Una manguera y sus accesorios son un sistema...diámetros desalineados, roscas incompatibles o presiones nominales erróneas puede provocar fugas o desprendimientos. He visto a clientes pedir mangueras que no podían engarzarse correctamente porque el grosor de la pared era demasiado alto para sus conectores.

Evítalo:

- Confirmación del tipo y tamaño exactos de los accesorios necesarios

- Compartir planos o fotos de los racores con el proveedor de mangueras

- Preguntar si el proveedor ofrece conjuntos premontados o probados.

4. Evaluación medioambiental incompleta

A veces los compradores olvidan tener en cuenta Exposición a los rayos UV, desgaste mecánico o vibraciones en el entorno de funcionamiento. Esto puede provocar que las mangueras se agrieten, endurezcan o aflojen con el tiempo.

Evítalo:

- Enumerar todos los riesgos de exposición (tiempo, polvo, movimiento, etc.)

- Elección de materiales de caucho como EPDM o CR resistentes al envejecimiento y la abrasión

- Uso de manguitos protectores o abrazaderas de enrutamiento en zonas de alto desgaste

5. Adivinar el tamaño sin verificación técnica

Una manguera que incluso 1-2 mm fuera de diámetro o demasiado corto bajo presión pueden afectar al caudal o a la integridad de la conexión. Una vez trabajé con un cliente que tenía un diseño perfecto, pero hizo un pedido basado en especificaciones antiguas y acabó con mangueras que no encajaban en el sistema actualizado.

Evítalo:

- Medición precisa del diámetro interior, exterior y longitud

- Pedir al proveedor que confirme los márgenes de tolerancia

- Revisión de los planos del sistema antes de finalizar las especificaciones

Conclusión: Evite los atajos en la evaluación y la comunicación. La selección de mangueras de goma es una tarea técnica que exige un conocimiento profundo no sólo del producto, sino también del sistema al que sirve.

A continuación, le mostraré cómo organizar sus requisitos y abordar el proceso de contratación de forma más eficaz.

VIII. Consejos de selección y flujo de trabajo de contratación

Elegir la manguera de goma adecuada es algo más que escoger un producto de un catálogo: se trata de evaluación sistemática, comunicación clara y muestreo inteligente. A continuación se muestra el flujo de trabajo de contratación paso a paso que recomiendo a los profesionales de la contratación que desean reducir el riesgo y maximizar el valor.

1. Cree una lista de comprobación detallada de los requisitos

Antes de ponerse en contacto con los proveedores, consolide sus necesidades técnicas en un único documento. Esto ayuda a eliminar malentendidos y acelera el proceso de cotización.

Incluir:

- Tipo de medio y concentración

- Temperatura y presión

- Diámetros interior y exterior

- Certificaciones requeridas (por ejemplo, FDA, RoHS)

- Tipo y longitud de la conexión

- Tipo de refuerzo, si es necesario

- Condiciones ambientales (UV, abrasión, vibración)

Una hoja de requisitos clara demuestra a los proveedores que usted es profesional, y a menudo se traduce en mejores servicios y precios.

2. Evaluar las capacidades del proveedor

No todos los fabricantes de mangueras son iguales. Busque socios con sistemas de calidad sólidos, opciones de personalización y documentación transparente.

Puntos clave de la evaluación:

- ISO, FDA o certificaciones pertinentes

- Pruebas internas

- Soporte para tamaños y accesorios personalizados

- Flexibilidad de la cantidad mínima de pedido (MOQ)

- Casos prácticos o referencias de clientes anteriores

Consejo profesional: Elija proveedores como KINSOE que ofrecen prototipado rápido-Entregamos muestras en un plazo de 5 días para que los compradores puedan evaluar el ajuste y el rendimiento antes de la producción en serie.

3. Decidir entre productos personalizados y estándar

Mangueras estándar son más baratos y rápidos de obtener, pero pueden no cumplir requisitos especiales. Mangueras a medidapermiten una alineación precisa del rendimiento.

Utilice soluciones personalizadas cuando:

- Necesidades de espacio, radio de curvatura o instalación reducidos

- Sus medios de comunicación son agresivos o muy específicos

- Las certificaciones o normas regionales son obligatorias

Utilice productos estándar cuando:

- El tiempo apremia

- La aplicación es general o no crítica

- Puede adaptar su sistema a los tamaños disponibles

4. Pruebas de muestras antes del pedido masivo

Nunca se salte las pruebas de muestras. Es su oportunidad de validar la compatibilidad de materiales, la integridad de las conexiones y la flexibilidad en el mundo real.

Lista de comprobación para el análisis de muestras:

- Inspección visual y dimensional

- Pruebas de medios secos y húmedos

- Compatibilidad con racores y abrazaderas

- Resistencia bajo presión y temperatura simuladas

5. Confirme las condiciones de embalaje, entrega y postventa

Asegúrese de que la orden final incluya:

- Etiquetado correcto de las mangueras y embalaje protector

- Método de envío y plazo de entrega estimado

- Política de sustitución o devolución de productos defectuosos

- Asistencia técnica para la instalación o la resolución de problemas

Un acuerdo claro sobre estos puntos evita disputas y retrasos innecesarios.

IX. Conclusión

Las mangueras de caucho pueden parecer componentes sencillos, pero en los sistemas industriales desempeñan un papel crucial para garantizar la seguridad de los productos. seguridad, eficacia y estabilidad de rendimiento. Desde tuberías de combustible para automoción hasta tubos de transferencia de grado alimentario, la selección correcta de la manguera puede evitar costosos tiempos de inactividad, contaminación del producto e incluso riesgos para la seguridad.

Esto es lo que espero que te lleves de esta guía:

- Comience con su solicitud-comprender el entorno, los medios y las exigencias mecánicas antes de buscar productos.

- Igualar el material-Elija el tipo de goma que equilibre rendimiento, compatibilidad y coste para su caso de uso.

- No ignore la estructura-Las capas de refuerzo, la compatibilidad de los accesorios y las tolerancias dimensionales son tan importantes como el material de base.

- Confiar en las pruebas y la certificación-son su mejor defensa contra el fracaso prematuro o el incumplimiento.

- Utilice un flujo de trabajo de contratación estructurado-Las listas de comprobación detalladas de los requisitos, la investigación de los proveedores y el muestreo previo al pedido son fundamentales.

En KINSOEHemos ayudado a clientes de diversos sectores ofreciéndoles no sólo mangueras, sino un servicio completo, soluciones a medida con el respaldo de nuestros conocimientos técnicos y un servicio atento. Si desea simplificar el abastecimiento de mangueras de caucho o necesita ayuda para seleccionar el diseño adecuado para su sistema, estaré encantado de ayudarle.

Las mangueras de goma pueden ser flexibles, pero su estrategia de selección no debería serlo. Elija basándose en hechos, no en suposiciones.

cankao