I. Introducción

Piezas de goma están en todas partes: desde las juntas que sellan los motores de los coches hasta los amortiguadores de vibraciones de nuestras lavadoras. Y detrás de casi todos estos componentes hay un proceso de moldeo cuidadosamente elegido. El moldeo del caucho no es solo una técnica de fabricación: es la base que da al caucho su forma, resistencia y durabilidad finales.

¿Qué hace que moldeo de caucho ¿tan esencial? Todo empieza con la vulcanización. Este proceso transforma el caucho bruto y flexible en piezas resistentes y funcionales que pueden soportar el calor, la presión, el desgaste y los productos químicos. Pero la forma en que se produce esta transformación varía mucho en función del método de moldeo utilizado.

En este blog, quiero guiarle a través de seis procesos principales utilizados para formar piezas de caucho personalizadas. Cada uno tiene sus puntos fuertes y sus limitaciones. Como fabricante muy involucrado tanto en la extrusión como en el moldeo, he visto cómo la elección del proceso adecuado puede marcar la diferencia entre un producto fiable y un costoso fracaso.

Al final de este artículo, comprenderá no sólo en qué consiste cada proceso de moldeo, sino también cuándo y por qué debe utilizarse. Tanto si es un ingeniero que diseña una junta compleja como si es un jefe de producto que busca producción o un comprador que evalúa presupuestos de proveedores, esta guía le ayudará a tomar decisiones informadas y con confianza.

Empecemos con una rápida descripción de lo que significa realmente el moldeo de caucho y los factores que debe tener en cuenta a la hora de seleccionar un proceso.

II. Visión general de la tecnología de moldeo de caucho

2.1 ¿Qué es el moldeo de caucho?

El moldeo de caucho es el proceso de dar forma final y funcional al caucho crudo o compuesto mediante la aplicación de calor y presión dentro de un molde. Pero antes de sumergirnos en los tecnicismos, aclaremos algo: moldeo y formando no son lo mismo.

El moldeo suele consistir en colocar el caucho en una cavidad de molde cerrada donde se somete a vulcanización-una reacción química (normalmente con azufre o peróxido) que entrecruza las cadenas moleculares del caucho. Esta reacción es la que transforma el caucho blando y pegajoso en un material resistente, elástico y duradero que mantiene su forma bajo tensión, calor y tiempo.

Por otro lado, el conformado puede referirse a dar forma al caucho sin un molde cerrado, como la extrusión o el calandrado. Estos métodos siguen requiriendo vulcanización, pero el moldeado se produce antes de la fase de curado.

2.2 Consideraciones clave en la selección de procesos

Elegir el proceso de moldeo de caucho adecuado no sólo tiene que ver con el presupuesto o la maquinaria, sino con hacer que la pieza funcione según lo previsto, durante todo el tiempo que debería. He aquí cuatro factores clave que siempre tengo en cuenta:

- Geometría del producto

¿La pieza es simple o compleja? ¿De paredes finas o gruesas? ¿Incluye insertos metálicos, rebajes o detalles finos? - Requisitos de rendimiento

¿Se enfrentará la pieza a productos químicos, presión, altas temperaturas o movimiento constante? Los distintos procesos afectan al comportamiento del material y a la precisión. - Volumen de producción y eficiencia

Algunos métodos, como el moldeo por inyección, brillan en la producción de grandes volúmenes. Otros, como el moldeo por compresión, son más adecuados para lotes bajos o medios. - Compatibilidad de materiales

No todos los cauchos se comportan igual en todos los procesos. Por ejemplo, la silicona fluye bien para inyección, mientras que el EPDM de alto durómetro puede ser mejor en compresión.

Comprender estos fundamentos prepara el terreno para elegir entre los seis principales procesos de conformado de caucho que voy a presentar a continuación. Empecemos.

III. Seis procesos comunes de moldeo/conformado de caucho

3.1 Moldeo por compresión

3.1.1 Principio de funcionamiento

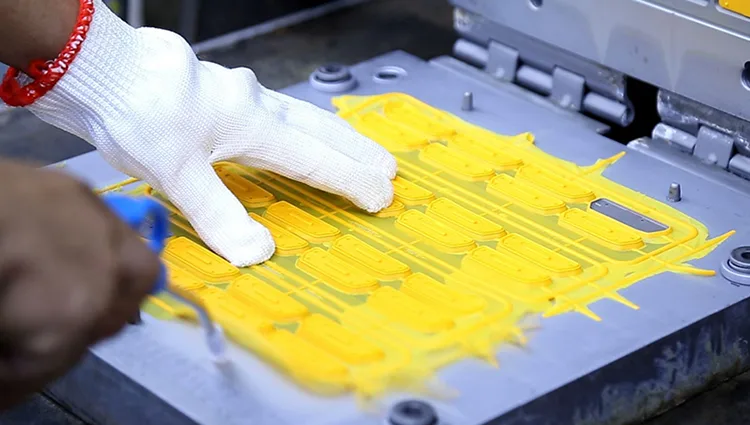

El moldeo por compresión es uno de los métodos más antiguos y sencillos para fabricar piezas de caucho. El proceso comienza con una cantidad premedida de cauchoLa "preforma" se coloca directamente en la cavidad abierta de un recipiente. molde calentado. Una vez cerrado el molde, se aplica presión, lo que obliga a la goma a fluir y rellenar la cavidad a medida que se endurece con el calor.

Es como hacer un gofre: echar la masa, cerrar la plancha y aplicar calor y presión. Pero en este caso, la "masa" es caucho sin vulcanizar, y el producto final es un componente de calidad industrial.

3.1.2 Características principales

- Bajo coste de utillaje

Dado que la estructura del molde es relativamente sencilla y no requiere sistemas de canalización complejos, los costes iniciales son mucho más bajos que en el moldeo por inyección. - Bueno para piezas gruesas o voluminosas

El moldeo por compresión destaca en la producción de artículos de caucho grandes o de paredes gruesas que no requieren tolerancias estrictas. - Maneja bien los insertos

Es fácil colocar insertos metálicos, tejidos de malla u otros componentes en el molde antes de cerrarlo, lo que permite diseñar piezas integradas.

Sin embargo, este método es más lento y laborioso que otros. También hay más rebabas (exceso de goma alrededor de la pieza) que deben recortarse después del moldeo.

3.1.3 Aplicaciones típicas

El moldeo por compresión es ideal para producciones de volumen bajo a medio en las que la complejidad de la pieza es moderada. A menudo lo recomiendo para:

- Motor y HVAC juntas

- Antivibración montajes para equipos industriales

- Grande almohadillasjuntas o casquillos en sistemas de construcción y servicios públicos

Es un método versátil y todavía muy utilizado hoy en día, especialmente para piezas en las que rentabilidad y durabilidad son más importantes que la precisión extrema.

3.2 Moldeo por inyección

3.2.1 Principio de funcionamiento

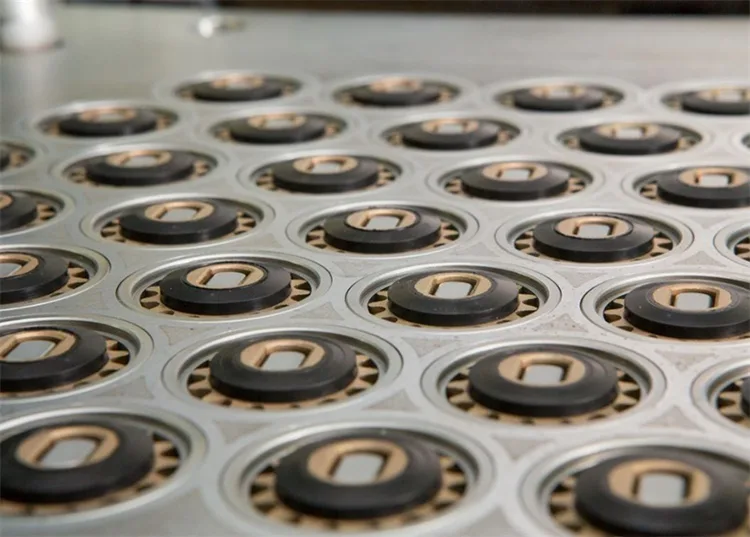

El moldeo por inyección lleva el moldeo de caucho a un nuevo nivel de velocidad y precisión. En este proceso, el caucho sin curar -normalmente en forma de pellets o tiras- se somete primero a un proceso de moldeo por inyección. calentado y plastificado en un barril. Entonces es inyectado a alta presión en una cavidad de molde cerrada a través de una boquilla.

El molde permanece firmemente sujeto durante todo el ciclo de curado, garantizando que el caucho rellene incluso los detalles más intrincados. Una vez curada la pieza, el molde se abre automáticamente y se expulsa la pieza acabada, lista para el siguiente ciclo.

Si el moldeo por compresión es como hacer gofres, el moldeo por inyección es como utilizar una máquina automática de hacer tortitas: rápido, repetible y perfecto para grandes pedidos.

3.2.2 Características principales

- Alta eficiencia y automatización

El moldeo por inyección puede producir cientos o miles de piezas por hora con una intervención humana mínima. - Precisión superior

Se pueden conseguir tolerancias estrechas y geometrías detalladas, incluso con roscas finas, ranuras o rebajes. - Baja cantidad de residuos, alta repetibilidad

Dado que el material se dosifica con precisión y el destello es mínimo, se reducen los residuos y la uniformidad es excelente en todos los lotes. - Mayor inversión inicial

El utillaje es complejo y costoso, y la puesta a punto de la maquinaria requiere experiencia, pero la amortización merece la pena en tiradas de gran volumen.

3.2.3 Aplicaciones típicas

Siempre recomiendo el moldeo por inyección para piezas complejas o de gran volumen, especialmente las que requieren una excelente estabilidad dimensional. Se utiliza habitualmente en:

- Juntas tóricas y juntas de precisión

- Componentes de caucho para automóvilescomo tapones y arandelas

- Suelas de zapatos y piezas de caucho de consumo de alta precisión

Si su objetivo es producción rápida y repetible con defectos mínimosel moldeo por inyección suele ser la mejor opción.

3.3 Moldeo por transferencia

3.3.1 Principio de funcionamiento

El moldeo por transferencia combina la sencillez del moldeo por compresión con parte de la velocidad y el control del moldeo por inyección. Funciona de la siguiente manera: se carga una cantidad previamente medida de caucho en una cámara denominada bote de transferenciasituado sobre la cavidad del molde. Una vez calentado, el caucho se introduce a presión en la cavidad del molde a través de bebederos y canales mediante una boquilla. émbolo.

Este método permite que el material rellene la cavidad de forma más uniforme que el moldeo por compresión, lo que resulta especialmente importante en el caso de geometrías complejas o componentes incrustados.

3.3.2 Características principales

- Ideal para inserciones y formas complejas

El diseño permite colocar con precisión insertos metálicos o textiles en el molde, lo que lo hace ideal para piezas sobremoldeadas. - Menos destellos, mejor acabado

Dado que el flujo se controla mediante bebederos, el moldeo por transferencia suele crear piezas más limpias y con menos rebabas que el moldeo por compresión. - Tiempos de ciclo y utillaje moderados

El mecanizado es más complejo que el moldeo por compresión, pero no tan costoso como el moldeo por inyección. Los tiempos de ciclo son intermedios. - Ligero desperdicio de material

Los canales de transferencia pueden provocar algún desperdicio de caucho curado, pero suele ser aceptable para una producción de volumen bajo a medio.

3.3.3 Aplicaciones típicas

El moldeo por transferencia es una opción para los fabricantes cuando las piezas exigen precisión, coherencia e integración de insertos. A menudo se utiliza en:

- Aisladores eléctricos

- Piezas de caucho-metal como soportes de motor o juntas de válvulas

- Conectores y pasacables de precisión en electrónica o aeroespacial

Para piezas de complejidad media en las que la precisión del diseño es importante -y el volumen no es lo suficientemente grande como para justificar un mecanizado de inyección completo-, el moldeo por transferencia es una solución ideal.

3.4 Extrusión

3.4.1 Principio de funcionamiento

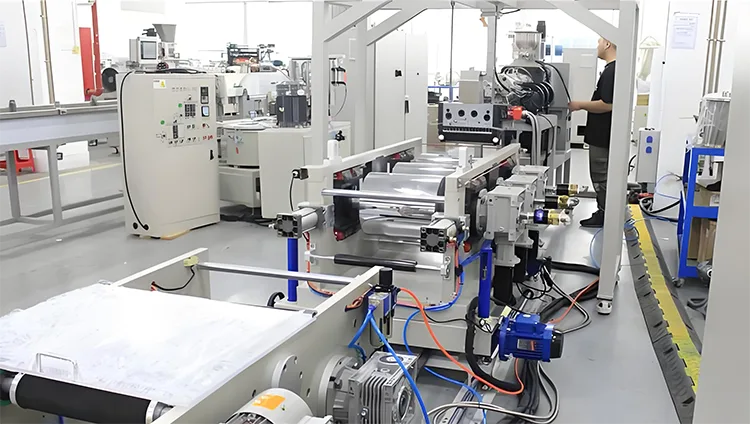

La extrusión es un proceso continuo de formación de caucho en lugar de un método de moldeo discreto. En la extrusión, el caucho sin curar se introduce en una extrusora de husillo calentadaque empuja el material a través de un troquel con forma para crear perfiles largos y continuos de una sección transversal específica: es como exprimir pasta de dientes de un tubo, pero con troqueles de precisión y a escala industrial.

Una vez extruido, el caucho debe vulcanizarse. Esto suele ocurrir en un línea de curado continuo-utilizando aire caliente, baño de sal u hornos microondas, según el material.

3.4.2 Características principales

- Producción continua

Perfecto para hacer piezas largas sin costuras ni uniones, cortadas a cualquier longitud. - Diseño de perfil flexible

Admite una amplia gama de geometrías de sección transversal, incluidos diseños huecos, sólidos o multicámara. - Requiere postcurado

A diferencia del moldeo, la extrusión no cura el caucho dentro de la matriz, sino que hay que vulcanizarlo después. - Excelente para materiales blandos y esponjosos

La espuma y los cauchos esponjosos suelen extruirse para aplicaciones de amortiguación y aislamiento.

3.4.3 Aplicaciones típicas

La extrusión es una de nuestras especialidades en Kinsoe, especialmente para clientes que necesitan perfiles de estanquidad de caucho a medida. Las aplicaciones típicas incluyen:

- Tubos para el trasiego de fluidos o gases

- Burletes para puertas, ventanas y armarios

- Mangueras para líneas de automoción, HVAC o químicas

- Bordes y juntas de protección utilizado en electrodomésticos y construcción

Para piezas de goma largas y uniformesLa extrusión es incomparable en eficacia y flexibilidad.

3.5 Calandrado

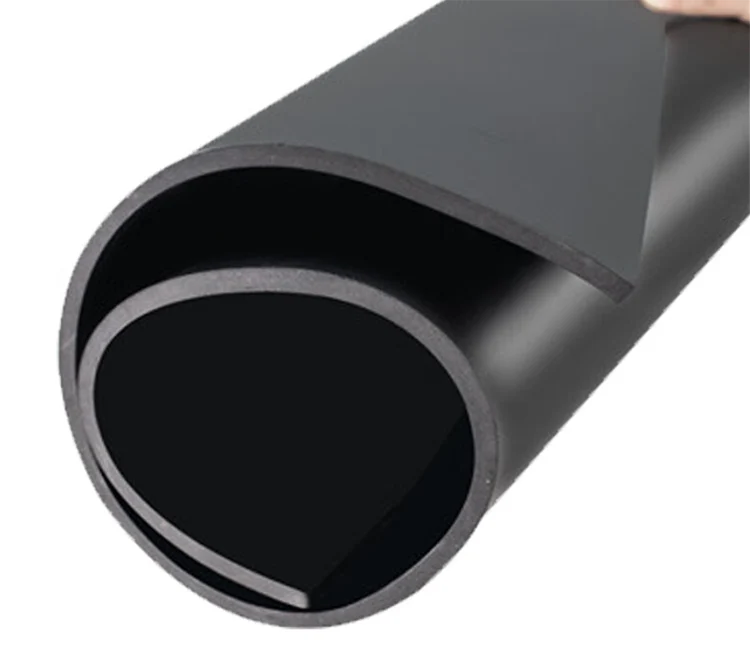

3.5.1 Principio de funcionamiento

El calandrado es un proceso utilizado para formar caucho en láminas finas o para laminar caucho sobre tejidos. Consiste en alimentar caucho sin curar a través de una serie de rodillos calefactados de alta resistencia que aprietan y estiran el material hasta conseguir espesores precisos. Estos rodillos pueden ajustarse para controlar tanto el grosor como el acabado superficial.

En algunos casos, durante el calandrado se añaden capas de refuerzo de tejido, como poliéster o nailon, para crear compuestos de caucho y tejido con mayor resistencia y estabilidad dimensional.

A diferencia del moldeo, el calandrado produce una hoja plana y continua-ideal para aplicaciones de gran superficie y componentes estratificados.

3.5.2 Características principales

- Control de espesor uniforme

El calandrado ofrece un grosor uniforme, incluso para las hojas ultrafinas. - Alta velocidad y escalabilidad

Es un proceso continuo de alto rendimiento, perfecto para la producción de grandes volúmenes. - Integración versátil de tejidos

El caucho puede adherirse a una o varias capas de tejido, lo que proporciona resistencia mecánica, flexibilidad y resistencia térmica. - Requiere curado secundario

Al igual que la extrusión, el caucho calandrado debe vulcanizarse en una fase posterior para estabilizar sus propiedades finales.

3.5.3 Aplicaciones típicas

Suelo recomendar el calandrado cuando los clientes necesitan materiales de caucho de gran superficie o en forma de láminaespecialmente cuando la resistencia y la uniformidad son importantes. Las aplicaciones típicas incluyen:

- Cintas transportadoras utilizados en la industria, la agricultura y la minería

- Tejidos para cuerdas de neumáticos para neumáticos radiales de alta resistencia

- Membranas impermeables y revestimientos en la construcción

- Láminas de aislamiento eléctrico

Si su proyecto requiere planchas de caucho planas o estructuras laminadasEl calandrado proporciona escala y precisión de una forma que pocos procesos pueden igualar.

3.6 Colada

3.6.1 Principio de funcionamiento

La fundición es un método único entre las técnicas de conformado de caucho porque no depende del calor ni de la presión. En su lugar, utiliza mezclas de caucho líquido-generalmente poliuretano o silicona- que se vierten en un molde abierto o cerrado. A continuación, el caucho cura a temperatura ambiente o con un ligero calentamientodependiendo de la química.

Este proceso no implica fuerza mecánica ni cizallamiento, lo que lo hace ideal para piezas grandes, blandas o con formas internas complejas que podrían dañarse durante el moldeo tradicional.

3.6.2 Características principales

- Utillaje sencillo y de bajo coste

Al no necesitar presión de apriete, los moldes pueden fabricarse con materiales menos costosos, como plástico o resina. - Suave con diseños complejos o delicados

Dado que el caucho fluye en forma líquida de baja viscosidad, rellena incluso detalles finos, roscas o socavaduras con una tensión mínima. - Ideal para piezas blandas, flexibles o grandes

Las piezas que son demasiado voluminosas o delicadas para el moldeo por compresión o inyección a menudo tienen éxito en la fundición. - Tiempos de curación más largos

En comparación con el moldeo por calor, la fundición tarda más tiempo en curarse, pero esta contrapartida permite un procesamiento más flexible.

3.6.3 Aplicaciones típicas

Recurro al casting cuando un cliente necesita piezas grandes, cauchos de bajo durómetroo pequeñas series sin invertir en costosos moldes de acero. Es ideal para:

- Rodillos de poliuretano y tambores de impresora

- Revestimientos protectores para depósitos o tolvas

- Moldes a medida y plantillas

- Prototipos de bajo volumen con gran flexibilidad

La fundición ofrece un equilibrio único: libertad de diseño, compatibilidad con materiales blandos y bajos costes de utillaje-especialmente beneficioso durante la creación de prototipos o cuando se trabaja con elastómeros especiales.

IV. Análisis comparativo de los seis procesos

4.1 Eficacia y coste de la producción

Cada método de moldeado o formación de caucho aporta su propio equilibrio entre coste, velocidad y escalabilidad. He aquí cómo se comparan:

| Proceso | Coste de utillaje | Velocidad de producción | Lo mejor para |

|---|---|---|---|

| Compresión | Bajo | Moderado | Volumen bajo/medio |

| Inyección | Alta | Muy alta | Tiradas de gran volumen |

| Transferencia | Medio | Moderado | Precisión + insertos |

| Extrusión | Medio | Muy alta | Perfiles continuos |

| Calandrado | Medio | Alta | Láminas finas |

| Fundición | Muy bajo | Bajo | Prototipos, piezas blandas |

El moldeo por inyección destaca por su automatización y volumenmientras que compresión y colada siguen siendo asequibles para la producción a menor escala.

4.2 Idoneidad de la aplicación

La geometría de la pieza, la tolerancia y el caso de uso influyen en gran medida en la selección del proceso.

- Formas complejas y tolerancias estrechas → Moldeo por inyección o transferencia

- Partes grandes o blandas → Fundición

- Perfiles largos o longitudes sin soldadura → Extrusión

- Láminas planas o laminados textiles → Calandrado

- Piezas básicas, gruesas o insertadas → Moldeo por compresión

Ningún método es perfecto para todas las piezas. Se trata de alinear el proceso con la intención del diseño y las expectativas de rendimiento.

4.3 Compatibilidad de los materiales

Algunos cauchos se comportan mejor en determinados procesos:

| Tipo goma | Procesos más adecuados |

|---|---|

| Caucho natural | Compresión, transferencia, calandrado |

| EPDM | Compresión, extrusión, calandrado |

| Silicona | Inyección, Transferencia, Colado |

| Nitrilo (NBR) | Compresión, inyección |

| Poliuretano | Fundición, Inyección |

| Fluoroelastómeros | Inyección, compresión |

Compruebe siempre la compatibilidad de los materiales en las primeras fases de desarrollo. Incluso dentro de una misma familia de caucho, los aditivos y la dureza pueden influir en su procesabilidad.

V. Cómo elegir el proceso de moldeo de caucho adecuado

5.1 Marco de decisión

Elegir el mejor proceso de moldeo de caucho no es sólo cuestión de precio o equipamiento, sino de adecuar la capacidad del proceso a los objetivos técnicos y empresariales de su producto. He aquí un marco de decisión que utilizo a menudo con mis clientes:

- Empezar por la forma

- Su pieza es larga y continua? → Considera extrusión.

- Es una lámina plana o laminada? → Vaya con calandrado.

- Se trata de un objeto 3D con geometría compleja? → Inyección o moldeo por transferencia puede ser mejor.

- Evaluar los requisitos de rendimiento

- Sellado de alta presión? → Precisión de moldeo por inyección ayuda.

- Resistencia química o flexibilidad? → Elija materiales como silicona y emparejarse con procesos compatibles.

- Volumen de cheques y presupuesto

- Bajo volumen o creación de prototipos? → Uso compresión o fundición para evitar elevados costes de utillaje.

- Tiradas de gran volumen? → Invertir en moldeo por inyección para una eficacia a largo plazo.

- Piense en el tipo de material

- Necesita goma esponjosa, blanda o espuma? → La extrusión o la fundición son más adecuadas.

- Utilizar tejido reforzado? → Calandrado es necesario.

- Tenga en cuenta las necesidades de inserción o multimaterial

- Si su pieza tiene metal incrustado o varias capas, transferencia o moldeo por compresión ofrece mayor flexibilidad.

5.2 Ejemplos de casos

He aquí algunos casos reales en los que Kinsoe ha ayudado a sus clientes a adaptar sus piezas al proceso adecuado:

- Ejemplo de compresión de bajo volumen

Un cliente del sector de la construcción necesitaba juntas de EPDM grandes y gruesas para armarios de calefacción, ventilación y aire acondicionado: unas 2.000 piezas. Utilizamos moldeo por compresión, lo que simplificó el utillaje y permitió colocar fácilmente las plaquitas sin necesidad de guías complejas. - Ejemplo de inyección de gran volumen

Un proveedor de piezas de automóvil necesitaba 500.000 juntas tóricas para sistemas de combustible. Utilizamos moldeo por inyección para cumplir tolerancias estrictas, tiempos de ciclo rápidos e inspección automatizada, lo que reduce significativamente el coste por unidad. - Producción de bandas de sellado por extrusión

Un fabricante de electrodomésticos de cocina inteligentes solicitó tiras continuas de sellado de silicona con resistencia al fuego y propiedades alimentarias. Utilizamos extrusión + vulcanización por aire calienteEl sistema de corte y ensamblaje de bobinas de alta eficiencia está listo para el corte y el ensamblaje en línea.

No se trata sólo de decisiones técnicas, sino estratégicas. que afectan al coste, la calidad y el plazo de comercialización.

![]()

VI. Conclusión

6.1 Resumen de los puntos clave

El moldeo de caucho no es una solución única. Cada proceso (compresión, inyección, transferencia, extrusión, calandrado y fundición) ofrece ventajas únicas en función de la aplicación. forma, complejidad, material y escala de producción del producto.

- Moldeo por compresión es ideal para piezas de bajo coste, gruesas o con inserciones.

- Moldeo por inyección brilla en aplicaciones de gran volumen y precisión.

- Moldeo por transferencia puentes de precisión y compatibilidad de plaquitas con herramientas moderadas.

- Extrusión ofrece perfiles continuos y sin fisuras de forma eficaz.

- Calandrado es ideal para chapas planas y reforzadas.

- Fundición ofrece flexibilidad de diseño para piezas blandas o sobredimensionadas con un bajo coste de utillaje.

No hay un proceso "mejor" universalmente, sino el que mejor se adapte a tus necesidades.

6.2 Consejos finales para ingenieros y compradores

Si está diseñando o contratando una pieza de caucho a medida, no elija el método de moldeo de forma aislada. Trabajar en estrecha colaboración con fabricantes como Kinsoe al principio de la fase de diseño. Comparta los planos de sus productos, las especificaciones de los materiales y sus objetivos de rendimiento para que podamos recomendarle el proceso más eficaz.

Y si no estás seguro, empezar con un prototipo utilizando un método flexible y de bajo coste, como la compresión o la fundición, antes de invertir en utillaje de producción. Es la forma más inteligente de evitar errores y garantizar el rendimiento a largo plazo.

El proceso de moldeo adecuado no es sólo una decisión de fabricación: es una decisión estratégica que puede afectar a los costes, la fiabilidad y el éxito del producto.