Introducción

Garantizar la calidad de productos de caucho moldeados por compresión es fundamental para su rendimiento y durabilidad en aplicaciones exigentes. Desde dimensiones precisas hasta excelentes propiedades físicas y químicas, todos los aspectos deben cumplir normas estrictas. En este artículo, nosotros le guiará a través de los métodos de ensayo esenciales utilizados para garantizar la fiabilidad y consistencia de sus productos, ayudándole a prevenir defectos y a obtener siempre resultados de primer nivel.

1. Inspecciones visuales y preliminares

1.1 Inspección visual y táctil

- Inspección visual: Uno de los primeros pasos en el control de calidad de los productos moldeados por compresión de caucho es la inspección visual. La superficie del producto moldeado se examina minuciosamente para garantizar que cumple las especificaciones de diseño. Los aspectos clave que hay que buscar son la suavidad, la presencia de defectos como material faltante, destellos, burbujas de aire, grietas, impurezas y discrepancias de color. Cualquiera de estos defectos puede comprometer el rendimiento o el aspecto del producto, por lo que deben solucionarse de inmediato.

- Inspección táctil: Además de las comprobaciones visuales, se realiza una inspección táctil. Consiste en palpar la superficie de la pieza moldeada para determinar si es uniforme y consistente. Cualquier irregularidad, como protuberancias o marcas de molde, puede indicar problemas con el proceso de moldeo o el flujo de material. Las inspecciones táctiles son esenciales para identificar imperfecciones que pueden no ser visibles a simple vista pero que podrían afectar al ajuste, las propiedades de sellado o el rendimiento general del producto.

- Aumento (microscopio o lupa): Para inspeccionar detalles muy finos que no pueden detectarse con métodos visuales o táctiles estándar, se utilizan herramientas de aumento como un microscopio o una lupa. Estas herramientas ayudan a identificar defectos microscópicos como pequeñas grietas, rebabas o irregularidades superficiales que podrían afectar a la funcionalidad de la pieza de caucho, especialmente en aplicaciones de alto rendimiento como la automoción o los dispositivos médicos.

1.2 Inspección del primer artículo (FAI)

Antes de iniciar la producción en serie, se realiza una Inspección del Primer Artículo (FAI) en la primera muestra producida. Este paso garantiza el cumplimiento de las especificaciones de diseño, los procesos de producción y las normas de calidad.

- Inspección exhaustiva: La FAI consiste en una inspección minuciosa del primer lote de productos, incluidas las dimensiones, la dureza, el color, las marcas y otras características críticas. Esta inspección verifica que los productos cumplen las normas exigidas y confirma que no es necesario realizar ajustes en el proceso antes de iniciar la producción a gran escala. Si el primer artículo cumple todos los requisitos, sirve de referencia para el resto de la producción.

- Garantizar la coherencia: La FAI garantiza que tanto el diseño como el proceso de moldeo se ajustan a las expectativas del cliente. Al comprobar minuciosamente la pieza inicial, los fabricantes pueden evitar costosos errores, repeticiones o retrasos en fases posteriores de la producción. Esta medida proactiva es un componente clave para mantener unos estándares de alta calidad durante todo el ciclo de vida de la producción.

2. Ensayos de dimensiones y tolerancias geométricas

2.1 Instrumentos de medición manuales

- Calibres Vernier/Micrómetros: Para garantizar que los productos moldeados por compresión de caucho cumplen las dimensiones requeridas, se utilizan herramientas de medición manuales como calibres Vernier y micrómetros. Estas herramientas son esenciales para medir dimensiones clave como el diámetro interior, el diámetro exterior, el grosor y otras mediciones críticas. La precisión es clave en estas mediciones, ya que incluso pequeñas desviaciones pueden provocar problemas en el montaje o el funcionamiento del producto final.

- Indicadores Go/No-Go: Para verificar de forma rápida y eficaz características específicas como el tamaño de los orificios, las dimensiones de las ranuras o la anchura de las acanaladuras, se utilizan calibres Go/No-Go. Estas herramientas especializadas garantizan que el producto se ajusta a las tolerancias especificadas y ayudan a identificar rápidamente si una pieza es aceptable o necesita ajustes. Son especialmente útiles para la producción de grandes volúmenes, donde es necesario realizar inspecciones rápidas sin comprometer la precisión.

2.2 Equipos de medición de precisión

- Proyectores y máquinas de medición por coordenadas (MMC): Para formas complejas y requisitos de alta precisión, se utilizan equipos de medición más avanzados, como proyectores y MMC (máquinas de medición por coordenadas). Estas herramientas ofrecen una mayor precisión y son capaces de medir características en piezas más intrincadas y complejas, que podrían no evaluarse fácilmente con herramientas manuales.

- Proyector: Un proyector utiliza luz para proyectar una imagen de la pieza en una pantalla, lo que permite medir con precisión los contornos y características de la pieza. Este método es especialmente eficaz para garantizar que las piezas con formas irregulares cumplen las especificaciones del diseño.

- MMC: Una MMC es una herramienta sofisticada que mide las características geométricas físicas de un objeto. Mediante una sonda que toca la superficie de la pieza, recopila datos sobre sus dimensiones y los compara con las especificaciones de diseño. Las MMC son muy precisas y resultan ideales para productos que requieren tolerancias muy ajustadas o tienen geometrías complicadas.

3. Pruebas de rendimiento físico

3.1 Propiedades físicas básicas

- Pruebas de dureza: Una de las pruebas más críticas para los productos moldeados por compresión de caucho es la prueba de dureza. La dureza es una característica esencial, ya que influye en la flexibilidad, durabilidad y tacto del producto. En Escala de dureza Shore se utiliza habitualmente para este fin, con diferentes tipos de durómetros (por ejemplo, Orilla A para materiales más blandos y Orilla D para materiales más duros) midiendo la resistencia del material a la indentación. Los valores de dureza deben coincidir con las especificaciones del producto para garantizar una funcionalidad y un rendimiento adecuados.

- Resistencia a la tracción y alargamiento: Para evaluar la capacidad del caucho para soportar tensiones sin romperse, resistencia a la tracción y elongación de rotura se prueban utilizando un máquina universal de ensayos (UTM). Estas pruebas miden la resistencia del material al estiramiento y su capacidad para recuperar su forma original tras el estiramiento. Las pruebas se realizan según normas como ASTM D412y los resultados son cruciales para los productos sometidos a esfuerzos mecánicos, como sellos, juntas o mangueras.

- Set de compresión: La prueba de compresión (ASTM D395) mide la capacidad de recuperación del caucho tras ser comprimido bajo una carga específica durante un periodo prolongado. Simula cómo se comportará el material cuando se exponga a una presión constante a lo largo del tiempo, lo que es especialmente importante para productos como sellos y juntas que necesitan mantener su forma y propiedades de sellado tras un uso prolongado. Los valores de compresión bajos indican una mejor recuperación y rendimiento a largo plazo.

- Resistencia al desgarro: Resistencia al desgarro es una propiedad crítica para los productos de caucho, especialmente los que van a estar expuestos a tensiones mecánicas. El sitio ASTM D624 evalúa la resistencia del caucho al desgarro. Un material de caucho con alta resistencia al desgarro garantiza que productos como juntas o mangueras permanezcan intactos en condiciones de estrés, evitando fugas o fallos.

- Resistencia a la abrasión: Para medir la resistencia de la goma al desgaste, se utiliza un prueba de resistencia a la abrasión (como el Prueba de abrasión Akron). Esta prueba consiste en someter la superficie de goma a fricción en condiciones controladas, midiendo la cantidad de material perdido durante la prueba. Resulta especialmente útil para productos como las juntas de automoción o las cintas transportadoras, que están expuestos a una fricción continua.

3.2 Propiedades físicas especiales

- Coeficiente de fricción: Para aplicaciones que requieran superficies antideslizantes, como alfombrillas o suelas de zapatos, probar la coeficiente de fricción es esencial. Esta prueba mide la facilidad con que una superficie se desliza sobre otra y es fundamental para garantizar la seguridad y funcionalidad de los productos utilizados en entornos de alta tracción.

- Pruebas de conductividad térmica: En algunas aplicaciones, los productos de caucho deben cumplir unas propiedades térmicas específicas, ya sea para aislar o disipar el calor. El sitio conductividad térmica mide la capacidad del material para conducir o resistir el calor, lo que es vital para productos utilizados en entornos de alta temperatura, como componentes de automoción o intercambiadores de calor.

4. Propiedades químicas y pruebas de envejecimiento

4.1 Pruebas de resistencia del medio

- Inmersión en productos químicos: Una de las pruebas más críticas para los productos de caucho que estarán expuestos a diversos entornos es la prueba de resistencia media. Se trata de sumergir las muestras de caucho en diferentes sustancias químicas, como aceites, ácidos, bases y disolventes, para evaluar el comportamiento del material ante la exposición química. Al medir el cambio de peso, el cambio de volumen o la degradación del rendimiento tras la inmersión, los fabricantes pueden evaluar la resistencia del caucho a la corrosión química y si mantendrá su integridad a lo largo del tiempo en un entorno químico.

- Disminución del rendimiento: Los cambios en propiedades como la dureza, el alargamiento o la resistencia a la tracción tras la exposición a sustancias químicas ayudan a determinar la idoneidad del caucho para aplicaciones específicas. Por ejemplo, en los sectores de la automoción o la industria, donde las piezas suelen interactuar con aceites o combustibles, los componentes de caucho deben mostrar resistencia a estos medios para garantizar su funcionalidad a largo plazo.

4.2 Pruebas de envejecimiento

- Prueba de envejecimiento térmico del aire: Las piezas de goma pueden estar sometidas a temperaturas extremas durante su vida útil. El sitio ensayo de envejecimiento térmico del aire simula una exposición prolongada a altas temperaturas en un entorno controlado. Por ejemplo, una prueba de envejecimiento típica podría consistir en colocar la muestra de caucho en un horno a 70 °C durante 72 horas, tras lo cual se vuelven a evaluar sus propiedades (por ejemplo, dureza, resistencia a la tracción y elongación). Esta prueba ayuda a los fabricantes a evaluar el rendimiento del material cuando se expone a altas temperaturas, como en juntas o sellos de motores.

- Ensayo de envejecimiento UV: Las piezas de caucho expuestas a la luz solar pueden sufrir degradación debido a radiación ultravioleta (UV). En Ensayo de envejecimiento UV simula una exposición prolongada a los rayos UV, utilizando un Cámara QUV para acelerar el proceso de degradación. Tras la exposición, el caucho se somete a pruebas para comprobar los cambios de color, flexibilidad y aspecto de la superficie. Las pruebas de envejecimiento UV son especialmente importantes para los productos que se utilizan en exteriores o en entornos con mucha luz solar, como los burletes o los componentes de equipos de exterior.

- Prueba de envejecimiento con ozono: Exposición al ozono es uno de los factores ambientales más comunes que pueden degradar el caucho, haciendo que se agriete y se vuelva quebradizo. El sitio ensayo de envejecimiento por ozono (ISO 1431) consiste en exponer muestras de caucho a una atmósfera rica en ozono para simular una exposición prolongada a este gas. Tras la prueba, se evalúa el caucho para detectar grietas y otros signos de deterioro. Esta prueba es crucial para los productos de caucho utilizados en automoción o en aplicaciones al aire libre, donde la exposición al ozono es una preocupación importante.

4.3 Análisis de la composición

- Espectroscopia infrarroja por transformada de Fourier (FTIR): Para analizar con precisión la composición química de los materiales de caucho, Espectroscopia FTIR . Esta técnica ayuda a identificar los grupos funcionales presentes en el caucho, como el siloxano, que es esencial para determinar las propiedades químicas del material. FTIR también puede utilizarse para confirmar la presencia de aditivos o cargas, garantizando que la composición del caucho cumple las especificaciones y normas de rendimiento requeridas.

- Análisis termogravimétrico (TGA): TGA se utiliza para evaluar la estabilidad térmica de los materiales de caucho midiendo los cambios de peso a medida que se calienta el material. Esta prueba ayuda a determinar la resistencia del material a la degradación térmica y es fundamental para aplicaciones en las que el caucho estará expuesto a altas temperaturas. El TGA proporciona información sobre la composición del caucho, como la proporción de cargas y su temperatura de degradación térmica.

4.4 Pruebas de emisión de compuestos orgánicos volátiles (COV)

- Pruebas de COV: Para los productos de caucho utilizados en ambientes interiores o en contacto directo con seres humanos (por ejemplo, en aplicaciones médicas o alimentarias), las pruebas de liberación de compuestos orgánicos volátiles (COV) es crucial. Los COV pueden ser perjudiciales para la salud, y los productos que emiten altos niveles de COV pueden no cumplir las normas de seguridad. Las pruebas miden la cantidad de COV liberados durante un periodo determinado y garantizan que los productos de caucho utilizados en aplicaciones sensibles cumplen los requisitos normativos de seguridad e impacto ambiental.

5. Pruebas de adaptabilidad funcional y ambiental

5.1 Pruebas de estanquidad

- Pruebas de estanqueidad: Una de las pruebas más importantes para las piezas de caucho diseñadas para actuar como juntas (como juntas o juntas tóricas) es el prueba de estanqueidad. Esto puede hacerse en hermético o estanco en función de la aplicación. Para cierres estancosEl método de caída de presión o detección de fugas de helio . Esto implica presurizar el producto sellado con un gas (por ejemplo, helio) y utilizar el vacío para detectar cualquier fuga. Para cierres estancosse sumerge el componente y se aplica presión para garantizar que no se produzcan fugas de agua. Estas pruebas garantizan que las piezas de caucho sellarán eficazmente los fluidos o gases en aplicaciones reales como motores de automóviles o equipos industriales.

5.2 Pruebas dinámicas de rendimiento

- Pruebas de fatiga: Piezas de caucho sometidas a esfuerzos repetidos, como amortiguadores de vibraciones o amortiguadores, sométete ensayos de fatiga. En este ensayo, la muestra de caucho se somete a ciclos repetidos de compresión o tensiónEl objetivo es evaluar cómo se comporta el material bajo cargas repetitivas y determinar su resistencia. El objetivo es evaluar cómo se comporta el material bajo cargas repetitivas y determinar su durabilidad. Una disminución significativa del rendimiento o un fallo después de ciclos repetidos puede indicar una resistencia a la fatiga deficiente, que es esencial para las piezas que experimentarán un movimiento constante.

- Juego de compresión bajo carga dinámica: En entornos dinámicos, las juntas y los componentes de caucho suelen estar sometidos a una compresión continua. Para evaluar la resistencia a largo plazo del caucho en tales entornos, la conjunto de compresión bajo carga dinámica . Esta prueba evalúa hasta qué punto el caucho puede mantener sus propiedades de sellado y resiliencia tras repetidas fuerzas de compresión.

5.3 Pruebas de rendimiento eléctrico

- Pruebas de rigidez dieléctrica: Caucho utilizado en aplicaciones de aislamiento eléctrico (como cables o componentes electrónicos) debe cumplir estrictos resistencia eléctrica normas. El sitio prueba de rigidez dieléctrica se realiza para determinar la capacidad del material para resistir la rotura eléctrica en condiciones de alta tensión. La prueba mide la tensión necesaria para provocar un fallo (rotura eléctrica) en el material de caucho, lo que garantiza que aislará de forma segura los componentes eléctricos.

- Pruebas de resistividad volumétrica: Resistividad volumétrica es otra propiedad eléctrica crítica, sobre todo para los materiales de caucho utilizados en el aislamiento y sellado de dispositivos electrónicos. Esta prueba evalúa la resistencia de la goma al flujo de corriente eléctrica a través de su volumen. Los valores bajos de resistividad pueden indicar un potencial de fuga de corriente, lo que podría provocar un mal funcionamiento del dispositivo o riesgos eléctricos.

5.4 Pruebas de rendimiento a baja temperatura

- Pruebas de temperatura de fragilidad (ISO 812): Los productos de caucho suelen funcionar en una amplia gama de temperaturas, por lo que es importante determinar cómo se comportan en temperaturas extremadamente bajas. En temperatura de fragilidad es la temperatura a la que el caucho empieza a perder su flexibilidad y se vuelve quebradizo. Esta prueba ayuda a los fabricantes a determinar la límites operativos de piezas de caucho que se utilizan en entornos fríos, como juntas en unidades de refrigeración, piezas de automóviles expuestas a condiciones invernales o sistemas criogénicos.

- Juego de compresión a baja temperatura (ISO 815-2): Este ensayo evalúa la capacidad de la goma para mantener su juego de compresión cuando se expone a bajas temperaturas. La muestra se expone a un ambiente helado durante un periodo determinado y, a continuación, se evalúa su capacidad para recuperar su forma original. Esto es especialmente importante para las piezas que deben mantener sus propiedades de sellado y su resistencia mecánica en condiciones de frío.

6. Ensayos no destructivos (END)

6.1 Pruebas con rayos X

- Inspección por rayos X: Pruebas de rayos X es un método de ensayo no destructivo utilizado para inspeccionar la integridad interna de los productos moldeados por compresión de caucho. Esta técnica es especialmente útil para detectar vacíos internos, inclusioneso bolsas de aire que podrían comprometer la resistencia o el rendimiento de la pieza. Al hacer pasar rayos X a través del material de caucho, los fabricantes pueden obtener imágenes detalladas de la estructura interna sin dañar la pieza. Este método se utiliza a menudo en aplicaciones críticas como componentes aeroespaciales, de automoción o de dispositivos médicos, donde los defectos internos podrían provocar el fallo del producto.

- Ventajas: Los ensayos con rayos X proporcionan imágenes claras y de alta resolución que permiten detectar con precisión los defectos. Es especialmente útil cuando se requiere un análisis detallado de la estructura interna sin alterar o dañar físicamente el producto. Sin embargo, requiere equipos especializados y personal formado para interpretar los resultados con precisión.

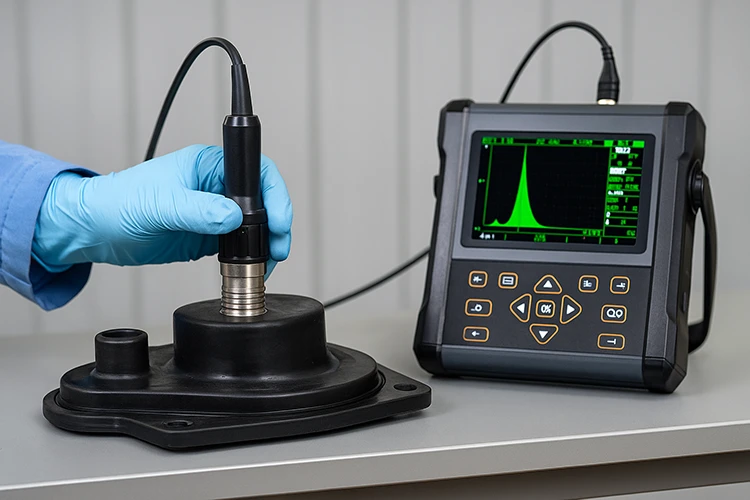

6.2 Pruebas ultrasónicas

- Inspección por ultrasonidos: Pruebas ultrasónicas es otro método no destructivo utilizado para detectar defectos internos como delaminación, agrietamientoo capas dentro de los productos de caucho. Esta técnica consiste en enviar ondas sonoras de alta frecuencia a través del material y medir el tiempo que tardan las ondas en reflejarse en las superficies o defectos internos. Las ondas reflejadas proporcionan información valiosa sobre la presencia y localización de inconsistencias internas.

- Ventajas: Los ensayos por ultrasonidos son muy eficaces en materiales que tienen una estructura consistente y homogénea. Se utiliza mucho en los sectores de la automoción y la industria, sobre todo para detectar defectos que no son visibles en la superficie pero que podrían afectar a la integridad estructural del producto. Este método es ventajoso para inspeccionar productos de caucho con estructuras estratificadas o compuestas.

6.3 Pruebas con líquidos penetrantes fluorescentes

- Inspección por líquidos penetrantes fluorescentes (FPI): Pruebas con líquidos penetrantes fluorescentes se utiliza para identificar defectos superficiales, como grietas, porosidado contaminación superficial que podrían comprometer la calidad y las prestaciones del producto. En este método, se aplica un tinte fluorescente a la superficie del producto de caucho. Tras dejar que el tinte penetre en las grietas o defectos de la superficie, se retira el exceso de tinte y se inspecciona el producto bajo luz ultravioleta. Las grietas se vuelven fluorescentes, revelando su presencia.

- Ventajas: El ensayo por líquidos penetrantes fluorescentes es muy sensible a los defectos que rompen la superficie y es relativamente sencillo y rentable. Suele utilizarse para piezas que deben cumplir normas de calidad estrictas, como las utilizadas en las industrias aeroespacial, automovilística y médica. Sin embargo, sólo es eficaz para detectar defectos superficiales y no puede utilizarse para identificar defectos internos.

7. Consistencia de los lotes y control del proceso

7.1 Normas de muestreo

- Muestreo AQL: Para garantizar una calidad constante del producto en toda la producción, el Nivel de calidad aceptable (NCA) Se suele utilizar el método de muestreo. Este método consiste en seleccionar una muestra aleatoria de productos de un lote y someterlos a pruebas con arreglo a normas de calidad preestablecidas. Si el número de defectos encontrados en la muestra está dentro de los límites aceptables, se considera que todo el lote es conforme. Por ejemplo, GB/T 2828.1 es una norma de uso común en China para el muestreo AQL, que define el número de muestras que deben probarse y los niveles de defectos admisibles para diversas categorías de productos.

- Ventajas: El muestreo AQL es una forma eficaz y rentable de controlar la calidad de los lotes sin tener que inspeccionar cada artículo de la producción. Garantiza que los defectos se identifiquen y aborden en una fase temprana del proceso de producción, lo que permite un mejor control de la calidad del producto a la vez que se mantiene un alto rendimiento.

7.2 Registros de procesos y trazabilidad

- Seguimiento y documentación: Mantener registros exhaustivos de todo el proceso de producción es crucial para garantizar la coherencia de los lotes y la calidad del producto. Estos registros incluyen datos sobre materias primas, parámetros del proceso (como temperatura, presióny tiempo de curado), y resultados de la inspección de calidad. Al vincular estos registros a lotes individuales, los fabricantes pueden rastrear cualquier defecto o problema hasta las materias primas específicas o las condiciones de producción que los causaron.

- Mejora de los procesos: Registrar y analizar los datos de producción permite una mejora continua. Al conocer las variables que más influyen en la calidad del producto, los fabricantes pueden ajustar el proceso para reducir los defectos y mejorar la uniformidad. Por ejemplo, si se detecta que determinados ajustes de temperatura o presión provocan más defectos, se pueden realizar ajustes para evitar estos problemas en el futuro.

- Ventajas: La capacidad de rastrear defectos e incoherencias de producción hasta factores o materiales específicos garantiza la responsabilidad y respalda análisis de la causa raíz. También aumenta la confianza de los clientes al demostrar un compromiso con el control de calidad. Además, estos registros son esenciales para el cumplimiento de las normas y reglamentos industriales, especialmente en sectores como automoción, médicoo productos farmacéuticoscuando la trazabilidad es un requisito legal.

8. Pruebas ambientales y de durabilidad

8.1 Ciclos de alta y baja temperatura

- Prueba de ciclos de alta y baja temperatura: Para garantizar que los productos de caucho funcionen de forma óptima en condiciones ambientales extremas, se someten a ciclos de alta y baja temperatura pruebas. En esta prueba, el producto se expone alternativamente a temperaturas altas y bajas para simular las fluctuaciones de temperatura que puede encontrar en el uso real. El objetivo es evaluar si el caucho conserva su flexibilidad, elasticidad e integridad en una amplia gama de temperaturas. Por ejemplo, los componentes de automoción, como juntas o retenes, deben mantener sus propiedades de sellado incluso con el calor intenso de un motor o el frío glacial del invierno.

- Ventajas: Este ensayo es esencial para los productos expuestos a condiciones ambientales fluctuantes, ya que ayuda a identificar posibles puntos de fallo que podrían no ser evidentes en condiciones estables. Garantiza que el caucho mantiene sus propiedades físicas y su rendimiento incluso tras una exposición prolongada a temperaturas extremas.

8.2 Prueba de niebla salina

- Prueba de niebla salina (resistencia a la corrosión): La prueba de niebla salina se utiliza para evaluar el resistencia a la corrosión de los productos de caucho, en particular los utilizados en aplicaciones exteriores o de automoción. En esta prueba, el caucho se expone a un entorno de niebla salina para simular los efectos de agua salada o aire cargado de sal en el material con el paso del tiempo. Esto es especialmente relevante para los componentes utilizados en vehículos o maquinaria expuestos a entornos marinosdonde el agua salada puede deteriorar rápidamente los materiales no protegidos.

- Ventajas: La prueba de niebla salina es muy eficaz para simular las condiciones del mundo real y ayuda a evaluar la resistencia del caucho a factores ambientales como la humedad, la sal y otros elementos corrosivos. Garantiza que los productos de caucho utilizados en entornos duros y corrosivos mantengan su integridad y rendimiento, incluso cuando se exponen a una exposición prolongada a la sal.

9. Normas y certificaciones

9.1 Normas internacionales

- ASTM (Sociedad Americana de Pruebas y Materiales): ASTM Internacional es una de las organizaciones de normalización más reconocidas para ensayos y materiales en la industria del caucho. Las normas ASTM, como ASTM D412 (para la resistencia a la tracción), ASTM D624 (para la resistencia al desgarro), y ASTM D395 (para deformación por compresión), se utilizan con frecuencia como referencia para garantizar la coherencia y la calidad de los productos de caucho. Estas normas abarcan una amplia gama de métodos de ensayo y gozan de reconocimiento mundial por establecer criterios de rendimiento de referencia.

- ISO (Organización Internacional de Normalización): Normas ISO desempeñan un papel vital en la industria del caucho, ya que garantizan que los productos cumplan los requisitos internacionales de seguridad, rendimiento e impacto medioambiental. Las principales normas son ISO 9001 (para los sistemas de gestión de la calidad) y ISO 1431 (para la resistencia al ozono). Estas certificaciones proporcionan un marco formal para que las empresas implanten sistemas de control de calidad que garanticen que sus productos cumplen las especificaciones reconocidas internacionalmente.

- DIN (Instituto Alemán de Normalización): La Normas DINoriginarias de Alemania, son especialmente importantes para sectores como la automoción y la fabricación industrial. Son similares a las normas ISO y se utilizan a menudo en Europa para garantizar la calidad y durabilidad de los productos de caucho en aplicaciones específicas.

9.2 Normas específicas del sector

- ISO/TS 16949 (Industria del automóvil): Para el sector de la automoción, ISO/TS 16949 es la norma de calidad mundial para piezas de producción y servicio. Esta norma garantiza que todas las piezas, incluidos los sellos de goma, las mangueras y las juntas, cumplen estrictos requisitos de calidad y seguridad. Los fabricantes que deseen obtener la certificación deben demostrar la solidez de sus sistemas de gestión de la calidad y la constancia de la calidad de sus productos a lo largo de toda la producción.

- Certificación FDA (Food and Drug Administration) (caucho para uso médico y alimentario): En industrias como la alimentaria y la médica, los productos de caucho deben cumplir requisitos específicos de seguridad y limpieza. Certificación FDA garantiza que los productos de caucho utilizados en contacto con alimentos o en entornos médicos están libres de sustancias químicas y patógenos nocivos. Esta certificación es fundamental para garantizar que productos como sellos, juntas y tubos cumplen la normativa de salud y seguridad.

- Certificación UL (Underwriters Laboratories) (eléctrica y electrónica): Certificación UL es crucial para los productos de caucho utilizados en aplicaciones eléctricas y electrónicas, ya que garantiza que el material cumple las normas específicas de aislamiento eléctrico y resistencia al fuego. Por ejemplo, los materiales de caucho utilizados para aislar cables deben someterse a rigurosas pruebas para cumplir las normas UL y garantizar que son seguros para su uso en sistemas eléctricos.

9.3 Normas internas específicas de la empresa

- Normas internas de calidad personalizadas: Además de adherirse a las normas internacionales y específicas del sector, muchos fabricantes aplican sus propias normas de control interno en función de las necesidades del cliente o de los requisitos específicos del producto. Estas normas pueden abordar requisitos únicos como composición del material, rendimiento en condiciones extremaso protocolos de pruebas personalizados. Por ejemplo, un fabricante puede desarrollar un procedimiento de ensayo personalizado para garantizar que una formulación específica de caucho cumple las especificaciones exactas del cliente para una junta o sello de alto rendimiento.

- Beneficios: Las normas internas proporcionan a los fabricantes una mayor flexibilidad para satisfacer las demandas específicas de los clientes, garantizando que cada producto se adapte a las necesidades únicas del usuario final. Estas normas también promueven la mejora continua, ya que los fabricantes pueden perfeccionar sus procesos y pruebas para alcanzar mayores niveles de coherencia y calidad.

10. Problemas comunes y soluciones

1. P: ¿Qué causa la escarcha superficial (pulverización) en los productos moldeados de caucho?

A: La escarcha superficial suele ser consecuencia de un tiempo de vulcanización insuficiente, una temperatura excesiva de los rodillos mezcladores o una mezcla desigual del compuesto de caucho. Para solucionarlo, garantice un tiempo de vulcanización adecuado y controle la temperatura de los rodillos mezcladores.

2. P: ¿Qué provoca las marcas de fluidez (flash) en los productos de caucho?

A: Las marcas de fluidez pueden deberse a un compuesto de caucho insuficiente, una carga inadecuada o una plasticidad baja. Para resolver este problema, revise el suministro de material, optimice el proceso de carga y garantice una plasticidad adecuada del compuesto de caucho.

3. P: ¿Por qué se separa (delamina) el caucho durante la producción?

A: La delaminación puede producirse debido a una baja plasticidad, insuficiente adherencia inicial o autovulcanización del compuesto. Mejore la plasticidad del material y ajuste el sistema de curado para evitar la autovulcanización.

4. P: ¿Cómo se puede evitar el grosor desigual en los productos moldeados de caucho?

A: El grosor desigual suele deberse a un grosor desigual de la cavidad del molde, a una presión insuficiente o a una planitud deficiente de la platina. Para solucionarlo, asegúrese de que la cavidad del molde tiene un diseño uniforme y mantenga una presión constante durante el proceso de moldeo.

5. P: ¿Cuál es la causa de la falta de caucho (falta de material) en los productos moldeados?

A: La falta de goma puede deberse a un pesaje inexacto del material, a una temperatura excesiva del molde, a una presión insuficiente o a un flujo deficiente del material. Calibre correctamente el equipo de pesaje de material y optimice los ajustes de temperatura y presión del molde.

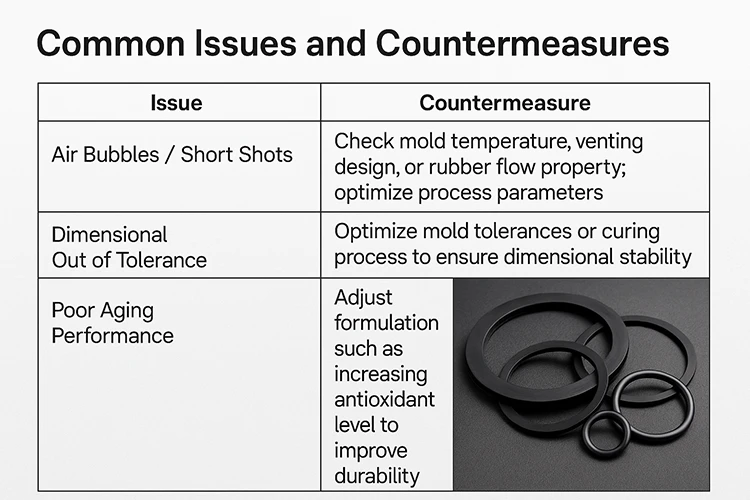

6. P: ¿Por qué se producen bolsas de aire o aire atrapado en los productos de caucho?

A: El aire atrapado se debe a menudo a una ventilación inadecuada, a un mal diseño del molde o a un uso excesivo de agentes desmoldeantes. Para mitigarlo, mejore el sistema de ventilación, optimice el diseño del molde para una mejor salida del aire y reduzca el uso excesivo de agentes desmoldeantes.

7. P: ¿Qué causa el desgarro al desmoldar piezas de caucho?

A: Las roturas en el desmoldeo suelen deberse a la alta temperatura del molde, al uso excesivo de agentes desmoldeantes, a técnicas de desmoldeo inadecuadas o a un curado excesivo. Para solucionarlo, reduzca la temperatura del molde, utilice la menor cantidad posible de desmoldeantes y asegúrese de seguir las técnicas de desmoldeo adecuadas.

8. P: ¿Cómo pueden evitarse las burbujas o huecos en los productos de caucho?

A: Las burbujas en los productos de caucho pueden deberse a la humedad del material, a una vulcanización insuficiente, a demasiadas impurezas en los agentes de curado o a una mala ventilación del molde. Asegúrese de que el material esté seco, optimice las condiciones de curado y mejore el diseño de la ventilación del molde.

9. P: ¿Por qué se ensucian o contaminan los productos de caucho?

A: Las piezas de caucho sucias o contaminadas suelen deberse a compuestos de caucho contaminados, superficies de moldeo sucias o una limpieza inadecuada de la cavidad del molde. Realice una limpieza periódica de los moldes y asegúrese de que el entorno y los materiales están libres de contaminantes.

10. P: ¿Qué causa la subvulcanización (curado insuficiente) en los productos de caucho?

A: La vulcanización insuficiente suele deberse a una temperatura de vulcanización inadecuada o a un tiempo de curado insuficiente. Ajuste la temperatura y el tiempo de vulcanización para garantizar la reticulación completa del compuesto de caucho.

Garantice la calidad con el caucho KINSOE

En KINSOE Gomanos especializamos en el moldeo de caucho a medida y extrusióncomponentes de alto rendimiento para industrias como la automoción, la medicina y la construcción. Póngase en contacto con nosotros para optimizar su producción y conseguir productos de caucho fiables, duraderos y adaptados a sus necesidades.

Referencias: