I. Antecedentes técnicos y visión general del sector

Cuando empecé a trabajar en el sector de los componentes de caucho, me sorprendió la frecuencia con que los clientes pasaban por alto un detalle crucial: cómo se unía la junta de estanqueidad. La mayoría de la gente se fija en el material y la dureza, pero muy pocos se preguntan cómo se unen los extremos. Sin embargo, este detalle aparentemente insignificante puede decidir el rendimiento, el coste y la vida útil de todo el sistema de estanquidad.

1.1 Descripción general del moldeo por extrusión de caucho

Los anillos de estanqueidad de caucho suelen fabricarse mediante moldeo por extrusiónLa extrusión de caucho es un proceso que empuja caucho sin curar a través de una matriz para formar perfiles transversales continuos. Una vez extruidos, estos perfiles se forman en anillos completos mediante empalmes o se moldean como un bucle cerrado.

Las formas de sección transversal más comunes son:

- Cordones redondos

- Perfiles en forma de D

- Tubos y juntas huecas

- Secciones asimétricas complejas para automoción o electrodomésticos

Cada forma plantea retos específicos al empalme, especialmente cuando se trata de estructuras huecas o multicámara. Y aquí está el truco: la extrusión es sólo la mitad del proceso. Sin unas técnicas de unión adecuadas, ni siquiera el mejor perfil puede sellar correctamente.

1.2 El papel del empalme en la cadena de suministro de anillos de estanqueidad

Desde el punto de vista de la fabricación, el empalme ofrece varias ventajas clave:

- Relación coste-eficacia: En lugar de crear anillos cerrados mediante moldeo por inyección, que requiere moldes caros, el empalme ofrece una alternativa más rápida y económica, especialmente para lotes pequeños o dimensiones personalizadas.

- Personalización: Soportes de empalme geometrías no estándarque le permiten satisfacer formas de sellado y necesidades de diseño complejas sin necesidad de rediseñar todo el sistema de utillaje.

- Ajuste del rendimiento: En muchos casos, la integridad del empalme tiene un impacto medible en la vida útil de la junta y en el esfuerzo mecánico. Un empalme deficiente puede ser el eslabón más débil de una estanquidad por lo demás perfecta.

Por eso, para industrias como automoción, procesado de alimentosy equipamiento médicoLa calidad del empalme es tan importante como la selección del material.

1.3 Normas y referencias de calidad

Para garantizar la fiabilidad y la conformidad de los productos, los fabricantes profesionales como KINSOE seguir las normas mundiales del sector, entre ellas:

- ASTM D2000 - Sistema general de clasificación de los materiales de caucho basado en criterios de rendimiento.

- GB/T 3452.1 - Norma nacional china sobre dimensiones de diseño de juntas tóricas.

- ISO 3302-1 - Norma internacional para las tolerancias geométricas de las piezas de caucho, a menudo referenciada para la precisión del moldeado y el empalme.

Estas referencias sirven de marco para evaluar la estabilidad dimensional, la resistencia de las juntas y el aspecto visual. En KINSOE, aplicamos un control de tolerancia tan estricto como ±0,05 mm y realizamos pruebas de rendimiento para satisfacer las exigentes aplicaciones de los clientes.

II. Métodos principales de empalme y procesos detallados

En mi experiencia trabajando con anillos de sellado de goma personalizados, he descubierto que el elección del método de empalme a menudo determina no sólo la resistencia del empalme, sino también la rapidez de entrega y el coste. A continuación se muestra una tabla comparativa que resume las tres técnicas de empalme más utilizadas:

| Método de empalme | Materiales adecuados | Fuerza de las articulaciones | Dificultad del proceso | Velocidad de producción | Nivel de costes |

|---|---|---|---|---|---|

| Empalme en caliente | Silicona sólida, EPDM | Alta | Moderado | Rápido | Medio |

| Adhesión en frío | Espuma Silicona, EPDM, NBR | Medio | Fácil | Medio | Bajo |

| Vulcanización de moldes | Todos los tipos | Muy alta | Alta | Lento | Alta |

Exploremos cada método en detalle:

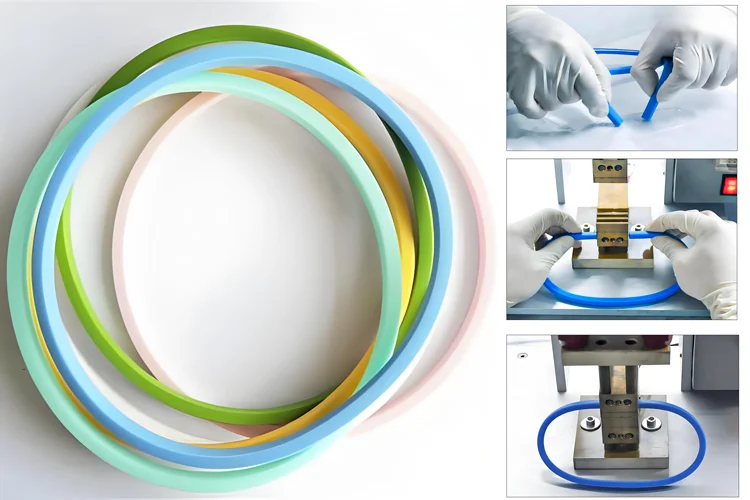

2.1 Empalme en caliente

El empalme en caliente es el método preferido cuando la resistencia y la consistencia son importantes. Suelo recomendarlo para aplicaciones en automoción, productos alimentarios y entornos de alta temperatura.

Flujo del proceso:

- Corte - Corte preciso en ángulo o a tope de los extremos de la extrusión

- Aplicación de adhesivo - Agente adhesivo activado por calor aplicado a las caras de contacto

- Alineación - Alineación manual o asistida por plantilla

- Moldeo por prensado en caliente - Aplicación de presión y calor (normalmente 150-180°C)

- Postcurado - Calentamiento secundario para mejorar la durabilidad de la unión

Cuadro de parámetros clave:

| Parámetro | Gama recomendada |

|---|---|

| Temperatura | 150-180°C |

| Presión | 2-5 MPa |

| Tiempo | 30-120 segundos |

Defectos comunes y causas:

- Burbujas de aire - Desgasificación incompleta o mala preparación de la superficie

- Articulación frágil - Sobrecalentamiento o distribución desigual del adhesivo

- Cracking - Curado incorrecto o adhesivo incompatible

Los mejores casos de uso:

- Precintos para fiambreras

- Juntas industriales de alta temperatura

- Perfiles complejos que requieren conservación de la forma

2.2 Adhesión en frío

El encolado en frío es ideal para aplicaciones de baja carga o estanqueidad no críticaespecialmente en materiales blandos como espuma de silicona o EPDM.

Flujo de trabajo típico:

- Corte - Corte limpio y preciso de los extremos del perfil

- Preparación de la superficie - Lijado ligero, desengrasado con alcohol o acetona

- Aplicación de cola - Capa fina y uniforme de adhesivo de fraguado en frío

- Sujeción o fijación - Presión moderada durante al menos 10-30 minutos

- Curado natural - Fuerza de adhesión completa tras 24-48 horas

Idoneidad del material:

- Espuma de silicona - Alta absorción, necesita preparación de la superficie

- Caucho denso (EPDM, CR) - Rendimiento moderado

- NBR - Buena adherencia con colas a base de disolventes

Requisitos medioambientales:

- Humedad: ≤60%

- Superficie de trabajo libre de polvo

- Energía superficial >38 mN/m para una adherencia óptima

Opciones de pegamento:

- Cianoacrilato (instantáneo) - Curado rápido, junta quebradiza

- Poliuretano de dos componentes - Unión más fuerte y flexible

Ejemplo de curva de adherencia:

Una cola PU de 2 componentes sobre EPDM alcanza una resistencia a la tracción de 80% en 24 horas a 25°C y 50% HR.

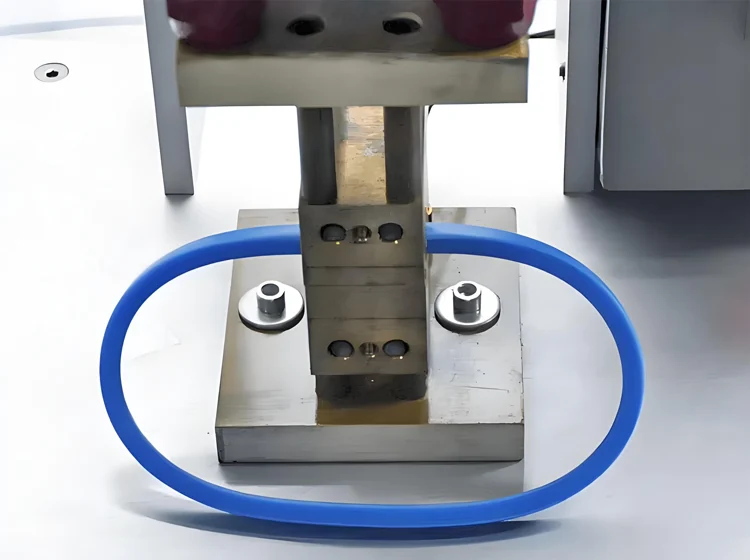

2.3 Vulcanización de moldes

Esta es la más avanzadas y precisas que suele aplicarse a estructuras de juntas complejas o producción por lotes de alta precisión.

Principio:

La zona de unión se coloca dentro de un molde metálico donde se somete a una segunda vulcanización. El calor y la presión funden el material, haciendo que la unión sea casi indistinguible de la extrusión original.

Fundamentos del diseño de moldes:

- Planificación de la línea de salida - Evita las zonas débiles en las vías de estanquidad críticas

- Rejillas de ventilación - Evitan que los gases atrapados comprometan la unión

- Control de compresión - Garantiza un acabado sin rebabas

Ventana de proceso óptimo:

| Paso | Gama |

|---|---|

| Temperatura de vulcanización | 160-200°C |

| Tiempo de espera | 3-10 minutos |

| Presión de apriete | 3-6 MPa |

Escenarios de uso:

- Anillas de calidad médica

- Perfiles aerodinámicos en automoción

- Sistemas de sellado de precisión que requieren conformidad visual 100%

III. Factores clave que afectan a la calidad del empalme

Por lo que he visto en los talleres de fabricación de caucho, dos productos fabricados con el mismo material y método de empalme pueden acabar teniendo un rendimiento drásticamente diferente. ¿Por qué? Porque el detalles en la selección de la cola, el ángulo de corte y el tratamiento de la superficie hacer o deshacer la unión. Exploremos las variables esenciales.

3.1 Selección del adhesivo y matriz de compatibilidad

No todos los adhesivos son iguales y no todos los cauchos responden de la misma manera a los agentes adhesivos. Así es como los clasifico en función de su estructura y comportamiento de curado:

pegamento de caucho de cloropreno

Tipos de adhesivos:

- Con base de disolvente (por ejemplo, cola de caucho de cloropreno): Adherencia rápida, buena para EPDM y CR

- Sistemas de dos componentes (por ejemplo, poliuretano o silicona): Excelente adherencia para la silicona, flexible y resistente.

- Cianoacrilato (instantáneo): Curado muy rápido, pero quebradizo bajo vibración o ciclos térmicos.

Tabla de compatibilidad de materiales:

| Tipo goma | A base de disolventes | PU de 2 piezas | Pegamento instantáneo |

|---|---|---|---|

| Silicona | ✖ Bono bajo | ✔ Excelente | ✔ Moderado |

| EPDM | ✔ Bueno | ✔ Bueno | ✔ Bueno |

| NBR | ✔ Excelente | ✔ Bueno | ✔ Bueno |

| CR (Neopreno) | ✔ Excelente | ✔ Bueno | ✔ Bueno |

Marcas recomendadas:

- LOCTITE 401/406 - Para una adhesión instantánea general

- Permabond PT326 - Para silicona y EPDM

- 3M 847/1300L - Para juntas CR y NBR

"El adhesivo no es sólo pegamento: es un contrato de compatibilidad entre la química y la aplicación".

3.2 Diseño y optimización de las juntas de corte

Un corte limpio y bien angulado facilita el pegado y mejora el rendimiento a la tracción.

Comparación de estilos de corte:

| Tipo de corte | Descripción | Rendimiento |

|---|---|---|

| Corte a 90 | Corte recto vertical | Moderado |

| Corte biselado | Corte diagonal a 30-45 | Más alto |

| Paso Conjunto | Patrón de pasos entrelazados | Más alto |

Resultados de las pruebas de resistencia a la tracción:

Una prueba controlada con tiras de EPDM demostró:

- Junta cortada a tope: 1,8 MPa de fuerza media de rotura

- Corte biselado2,3 MPa

- Paso Conjunto2,8 MPa

Si la pieza va a sufrir tensión o torsión axialLe recomiendo encarecidamente que evite los cortes a 90°.

3.3 Tratamiento de la superficie y su efecto en la fuerza de adherencia

Esta es un área en la que la mayoría de los fallos se producen de forma silenciosa. Usted no puede ver una energía superficial deficiente, pero su junta no tardará en mostrar los resultados.

Opciones de tratamiento:

- Tratamiento con plasma - Ideal para silicona, aumenta drásticamente la energía superficial

- Activación química (por ejemplo, Primer 770) - Común para EPDM y NBR

- Tratamiento con llama - Método rápido para aumentar la tensión superficial de los termoplásticos

Tabla de aumento del rendimiento:

| Tipo de tratamiento | Ganancia de energía superficial | Aumento de la fuerza de adherencia |

|---|---|---|

| Ninguno | ~32 mN/m | Línea de base |

| Plasma tratado | >52 mN/m | +60-80% |

| Imprimación aplicada | ~46 mN/m | +40-60% |

Incluso en juntas de espuma baratas, he visto ganancias significativas simplemente usando una varilla de plasma o una capa de imprimación.

IV. Casos prácticos de aplicaciones típicas

Todos los métodos de empalme de los que hemos hablado tienen sus ventajas y sus inconvenientes, pero la teoría sólo sirve hasta cierto punto. Permítame que le explique tres casos reales en los que la calidad del empalme era fundamental y le muestre cómo adaptamos el proceso para obtener un rendimiento óptimo.

4.1 Anillos de sellado para uso alimentario (por ejemplo, sellos para fiambreras)

Escenario:

Una marca mundial de utensilios de cocina se puso en contacto con nosotros para desarrollar anillos de sellado de silicona conformes a la FDA para su nueva serie de fiambreras. El producto requería un lazo flexible y sin costuras que pudiera resistir lavados repetidos, ciclos de temperatura y contacto directo con alimentos.

Solución destacada:

- Método de empalme: Empalme en caliente con adhesivo de calidad FDA

- Material: Silicona curada con platino, Shore A 50

- Requisitos especiales:

- Debe cumplir las normas FDA CFR 177.2600 y EU EN1935 sobre contacto con alimentos

- Alta transparencia para un mayor atractivo estético

- Junta hermética sin costura visible

Tarjeta de flujo de trabajo

Extrusión → Corte de precisión → Adhesivo activado por calor → Prensado térmico → Curado secundario → Inspección de control de calidad → Prueba de migración de la FDA.

Este planteamiento permitió una costura suave e invisible con una resistencia de las juntas superior a 2,5 MPa, conforme a las normas mecánicas y de higiene alimentarias.

4.2 Juntas de puertas de automóviles

Escenario:

Un OEM de automoción necesitaba una solución fiable para empalmar complejos Perfiles huecos de EPDM para el sellado perimetral de puertas. Sus puntos débiles incluían fugas en las juntas durante las pruebas de pulverización de agua y uniones incoherentes con los cambios de temperatura exterior.

Optimización de procesos:

- Método de empalme: Empalme en caliente

- Complementos:

- Fijación de la plantilla para garantizar una alineación precisa de las cámaras internas

- Entorno de humedad controlada para eliminar la condensación superficial

- Prensa térmica automatizada con sensores de temperatura y retroalimentación de compresión

Resultados:

- Resistencia a la tracción de la unión >2,0 MPa

- 100% índice de superación en la prueba de ciclos térmicos y de inmersión en agua de 96 horas

- Reducción de la tasa de retrabajo de 12% a 1,8%

Esto se convirtió en nuestra oferta estándar para programas de sellado EPDM similares en múltiples plataformas de vehículos.

4.3 Precintos para dispositivos médicos (grado sala limpia)

Escenario:

Un fabricante europeo de productos sanitarios necesita anillos de estanqueidad estériles y biocompatibles para un sistema de fluidos de diagnóstico. Requerían absolutamente sin riesgo de contaminacióny la zona de la articulación tuvo que soportar tanto la exposición química como repetidos ciclos de esterilización.

Ingeniería de soluciones:

- Método de empalme: Vulcanización del moho con lavado posterior a la limpieza

- Material: Caucho de silicona líquida (LSR), certificado USP Clase VI

- Control de procesos:

- Molde diseñado con control de destello al ras y canales de aire

- Envasado estéril en sala blanca ISO Clase 7

- Validación de la biocompatibilidad y la resistencia al envejecimiento

Métricas de rendimiento:

- Ha superado 100 ciclos de autoclave sin degradación

- La costura no presentaba decoloración, grietas ni hinchazón.

- Cero recuento de partículas por encima de 5 µm en zonas de uso crítico

Este proyecto puso de relieve cómo vulcanización de moldes de alta precisiónaunque más costoso, no tiene rival en aplicaciones médicas ultralimpias.

V. Validación técnica y sistema de garantía de calidad

Para garantizar un rendimiento a largo plazo, la integridad de un empalme de anillo de estanqueidad de caucho debe ser algo más que visualmente aceptable. En KINSOE, aplicamos un sistema de validación multicapa basado en métodos de ensayo internacionales, umbrales estadísticosy diagnóstico de la causa raíz. Así es como nos aseguramos de que cada junta resista las tensiones del mundo real.

5.1 Métodos de ensayo y normas comunes

Realizamos una serie completa de pruebas para validar el rendimiento mecánico y medioambiental:

| Tipo de prueba | Estándar | Propósito |

|---|---|---|

| Resistencia a la tracción | ASTM D412 | Mide la fuerza de adherencia y la elasticidad |

| Integridad del sellado | A medida (aire/agua/vacío) | Detecta fugas y confirma la estanqueidad al aire |

| Resistencia al envejecimiento | ASTM D573 / ISO 188 | Simula el rendimiento a largo plazo en condiciones de calor |

| Exposición UV | ASTM G154 | Evalúa la durabilidad en exteriores |

| Spray salino | ASTM B117 | Valida la resistencia a la corrosión de la zona adherida (para piezas EPDM/CR) |

Por ejemplo:

Para un empalme con junta de silicona, un resistencia mínima a la tracción de 2,2 MPa a 150°C durante 72 horas.

5.2 Evaluación comparativa e informes

Comparamos de forma rutinaria nuestro rendimiento interno con los puntos de referencia del sector y proporcionamos informes de pruebas estandarizados a los clientes para su trazabilidad.

Indicadores clave de rendimiento por método de empalme:

| Método | Resistencia mínima a la tracción (MPa) | Tasa de fuga del sello (kPa/min) | Degradación máxima por envejecimiento (%) |

|---|---|---|---|

| Empalme en caliente | ≥2.0 | ≤0.5 | ≤15% |

| Adhesión en frío | ≥1.5 | ≤1.0 | ≤25% |

| Vulcanización de moldes | ≥2.5 | ≤0.2 | ≤10% |

La plantilla del informe incluye:

- Foto del producto con la costura marcada

- Tablas de datos brutos y gráficos de tracción

- Registros de pruebas medioambientales

- Análisis modal de fallos, si procede

Clientes en el automoción y médico Los sectores suelen integrar nuestros informes en sus sistemas de documentación PPAP o ISO 13485.

5.3 Resolución de problemas comunes de empalme

Incluso con técnicos formados y máquinas calibradas, las cosas pueden salir mal. Hemos creado un marco de diagnóstico que ayuda a los clientes a identificar y resolver rápidamente los fallos de las juntas.

Tabla de diagnóstico de incidencias:

| Problema | Causa probable | Solución recomendada |

|---|---|---|

| Vínculo débil | Adhesivo incorrecto o baja presión | Revisar el tipo de cola y la configuración del proceso |

| Burbujas en la junta | Mala evacuación del aire o aceite superficial | Mejorar la preparación de la superficie y la desgasificación |

| Grietas en las juntas | Curado excesivo o material inadecuado | Ajuste la temperatura/tiempo o compruebe la compatibilidad |

| Desalineación | Error de plantilla o desviación manual | Utilizar guía de fijación o alineación láser |

| Fugas de estanqueidad | Área de contacto incompleta o encogimiento | Reevaluar la tasa de compresión y la pila de tolerancia |

"La mayoría de los fallos en las juntas no se deben a un solo error, sino a una cadena de pequeños descuidos. Por eso es esencial un proceso de control de calidad sistematizado".

VI. Conclusión y recomendaciones

Cuando empecé a trabajar en proyectos de sellado de caucho, subestimé la cantidad de un solo empalme puede afectar a la vida útil de un producto. Pero tras años de colaboración con fabricantes de equipos originales, diseñadores e ingenieros de producción, he llegado a la conclusión de que el empalme es el garante silencioso de la fiabilidad-y, a menudo, la diferencia entre un producto mediocre y uno excepcional.

Puede que el empalme de anillos de estanqueidad de caucho no represente el mayor componente del coste, pero a menudo define la límite superior de estabilidad de sellado, aspecto del producto y durabilidad mecánica.

Esta guía se ha creado para ofrecerle un conocimiento profundo y práctico de:

- En tres tecnologías principales de empalme y sus parámetros de proceso

- Palancas clave del control de calidad como elección del adhesivo, preparación de la superficie y geometría de corte

- Conocimientos específicos de aplicaciones extraídos de casos industriales reales

- Fiable pruebas, validación y herramientas de diagnóstico para la aplicación de la garantía de calidad

Si lo eres:

- Desarrollar un anillo de estanqueidad a medida para maquinaria o equipos especializados

- Mejorar la durabilidad actual de las juntas o reducir los índices de fallo

- Planificar el establecimiento o la actualización de su PNT de empalme interno

...entonces te invito a tender la mano.

En KINSOEofrecemos servicios técnicos integrales-desde el diseño de la extrusión y la ingeniería de juntas hasta creación de prototipos de muestras, producción por lotes y asistencia posterior a la entrega.

Permítanos ayudarle a crear mejores juntas, un empalme perfecto cada vez.

Referencias: