Introducción

El fallo prematuro de los cierres mecánicos es una de las causas más comunes de inactividad en los equipos rotativos, aunque a menudo es evitable. Desde bombas y compresores hasta mezcladores y agitadores, estos componentes dependen de juntas diseñadas con precisión para mantener la presión interna y evitar fugas peligrosas. Sorprendentemente, uno de los principales factores que contribuyen a los fallos prematuros no siempre es la calidad del material o un error de instalación, sino algo mucho más sutil: una estanqueidad incorrecta de la junta de estanqueidad.

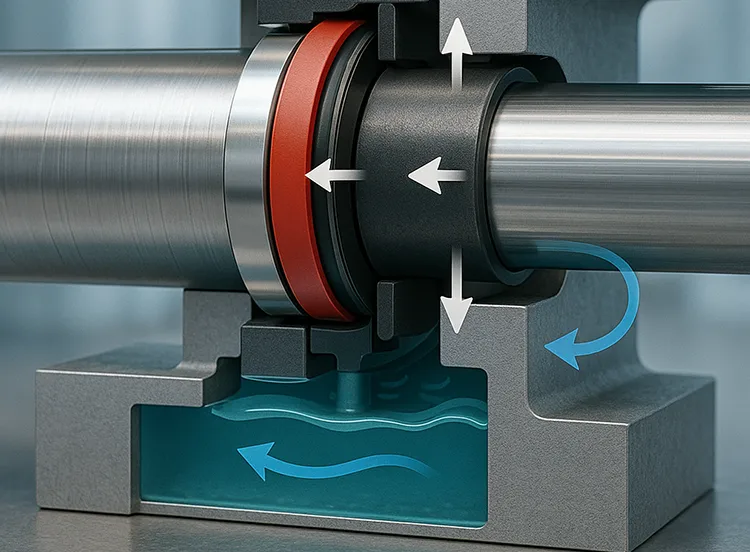

Los cierres mecánicos funcionan como una barrera crítica entre el eje giratorio y la carcasa fija. Su trabajo consiste en evitar la fuga de fluidos (a menudo a presión) al tiempo que permiten el movimiento dinámico. Dentro de este sistema, la junta de estanquidad -típicamente de caucho o de un polímero de alto rendimiento- actúa como elemento de estanquidad primario, formando una interfaz de contacto que mantiene el sistema libre de fugas.

Esta es la verdad contraintuitiva: un cierre más hermético no siempre significa un cierre mejor. Aunque muchos ingenieros y operadores asocian instintivamente una alta compresión con un mayor rendimiento, la realidad tiene más matices. Tanto la compresión excesiva como la insuficiente entrañan riesgos que comprometen el rendimiento, aumentan el consumo de energía y acortan la vida útil.

En este blog, explicaré los fundamentos científicos y mecánicos de la estanqueidad de los anillos de estanqueidad: qué ocurre cuando están demasiado apretados o demasiado flojos, cómo encontrar el rango óptimo y las mejores prácticas para conseguir una estanqueidad fiable a largo plazo.

Empecemos por comprender el papel de la junta de estanqueidad.

Comprender el papel del anillo de sellado

La junta de estanquidad puede parecer un componente pequeño y sencillo, pero desempeña un papel fundamental en el éxito o el fracaso de los sistemas de cierre mecánico. Como parte de un conjunto de estanquidad más amplio, forma la barrera hermética esencial entre los elementos giratorios y fijos. Tanto si se trata del eje de una bomba de alta velocidad como de un agitador que gira lentamente, el anillo de estanquidad debe mantener un contacto fiable en condiciones variables.

Función: Creación de la barrera

En esencia, la junta de estanquidad funciona aplicando una presión controlada contra una superficie de contacto, ya sea un eje giratorio o una cara de la junta. Esta presión crea una barrera física que impide la salida de los fluidos del proceso. La eficacia de la estanquidad depende de lo bien que se mantenga este contacto durante todo el funcionamiento del equipo, que incluye ciclos de arranque, funcionamiento a plena carga y parada.

Materiales: Elegir el compuesto adecuado

Las distintas aplicaciones exigen diferentes propiedades de los materiales, por lo que las juntas de estanquidad están disponibles en una amplia gama de elastómeros y polímeros:

- Nitrilo (NBR): Conocido por su resistencia al aceite y su rendimiento a temperaturas moderadas.

- Viton (FKM): Ofrece una excelente resistencia química y estabilidad a altas temperaturas.

- EPDM: Ideal para el sellado con agua y vapor; gran resistencia al ozono y a la intemperie.

- PTFE (teflón): Químicamente inerte con un amplio rango térmico; se utiliza a menudo en entornos químicos agresivos.

- Perfluoroelastómeros (por ejemplo, Kalrez): Materiales de primera calidad para una resistencia química extrema y una gran resistencia térmica.

La elasticidad, la expansión térmica y la compatibilidad de cada material con los medios de proceso influyen directamente en el rendimiento de la estanquidad. Por ejemplo, un material de estanqueidad que se hinche o ablande en presencia del fluido de proceso puede perder su capacidad de mantener la presión o recuperar su forma.

Interfaz: El contacto controlado es clave

La eficacia de la junta de estanquidad depende de su interacción con la superficie de contacto. Lo ideal es que ejerza la presión justa para crear un cierre hermético sin generar fricción o deformación excesivas. Esta "presión de contacto controlada" debe equilibrar la necesidad de evitar fugas con la realidad de la fatiga y el desgaste del material.

Cuando se rompe este equilibrio, ya sea por un apriete excesivo o insuficiente, la integridad y la vida útil de la junta se ven comprometidas. En la siguiente sección, examinaré lo que ocurre cuando el apriete del anillo de estanquidad va demasiado lejos en una dirección: la sobrecompresión.

Efectos perjudiciales de un apriete excesivo del anillo de sellado (sobrecompresión)

Es un error muy común: "Si algo de compresión es bueno, más debe ser mejor". Por desgracia, cuando se trata de juntas de estanquidad, la compresión excesiva es un saboteador silencioso. Aunque en un principio puede crear un sellado sin fugas, los efectos a largo plazo son cualquier cosa menos deseables.

Mayor fricción y desgaste

Cuando una junta de estanquidad se comprime excesivamente, la presión de contacto entre ella y la superficie de contacto aumenta demasiado. Esto crea una resistencia a la fricciónespecialmente durante el arranque o a altas velocidades del eje.

- Una mayor fricción conduce a temperaturas de funcionamiento elevadas. El exceso de calor generado puede degradar tanto la junta como la interfaz del eje.

- El desgaste se acelera exponencialmente a medida que aumenta la fricción, especialmente en materiales elastoméricos, lo que se traduce en una drástica reducción de la vida útil de la junta.

- Los modos de fallo típicos incluyen:

- Control del calor: Grietas superficiales causadas por ciclos térmicos

- Blistering: El gas atrapado se expande dentro del material debido al calor

- Degradación del material: Rotura de polímeros sometidos a esfuerzos térmicos y mecánicos constantes

Una junta diseñada para durar 5.000 horas puede fallar en 500 horas si no se controla la fricción.

Reducción de la eficiencia de los equipos

Un apriete excesivo no sólo daña la junta, sino que reduce el rendimiento general del equipo.

- Pérdidas de potencia parásitas ya que los componentes giratorios deben superar una resistencia innecesaria debido a un cierre demasiado hermético.

- Las consecuencias pueden medirse:

- Altura de bombeo y caudal reducidos debido a las mayores pérdidas por fricción

- Mayor consumo de energíaque a veces asciende a varios puntos porcentuales del consumo de energía del sistema.

En el caso de los sistemas continuos de gran volumen, esa pérdida de eficiencia se convierte en un coste operativo real.

Daños y deformaciones del anillo de estanqueidad

Los materiales sometidos a una presión excesiva no se recuperan, se deforman. Cuando la junta está demasiado apretada:

- Deformación permanente especialmente en elastómeros más blandos.

- Con el tiempo, el material puede sufrir:

- Creep: Cambio de forma lento y permanente bajo carga constante

- Relajación del estrés: Reducción de la fuerza de sellado con el paso del tiempo

- Cracking: Especialmente a temperaturas elevadas o con cargas duras

La temperatura acelera estos efectos. Por ejemplo, una junta de estanqueidad que funcione cerca de su límite térmico superior y, al mismo tiempo, esté sometida a una compresión excesiva es extremadamente vulnerables al fracaso debido a la sinergia del calor y la tensión mecánica.

Ajuste axial comprometido

Muchos cierres mecánicos dependen del movimiento axial de un anillo dinámico para responder a los cambios de presión o al movimiento del eje. Pero si el anillo de estanquidad está demasiado apretado:

- La movilidad axial se restringereduciendo la capacidad de la junta para compensar los picos de presión, la desalineación del eje o la dilatación térmica.

- En entornos de funcionamiento dinámicos, esta rigidez impide que la junta mantenga el contacto de forma uniforme, lo que acaba provocando microfugas o desgaste inducido por las vibraciones.

Un apriete más allá de lo tolerable no mejora la fiabilidad, sino que la socava. En la siguiente sección, explicaré por qué el escenario opuesto -infracompresión- es igual de perjudicial, aunque por razones muy distintas.

Consecuencias de un apriete insuficiente del anillo de sellado (compresión insuficiente)

Mientras que la compresión excesiva daña la junta por la fuerza y el calor excesivos, la subcompresión la debilita al no cumplir su función. Cuando una junta de estanquidad carece de la estanquidad suficiente, no puede establecer la presión de contacto necesaria, lo que provoca fugas, inestabilidad y desgaste prematuro.

Fugas

La consecuencia más inmediata y evidente de una junta de estanqueidad poco comprimida es fuga de fluidos. Sin suficiente fuerza presionando el anillo contra la superficie de contacto:

- Se forman lagunaspermitiendo que el fluido evite la junta.

- Tasas de fuga puede aumentar drásticamente en función de:

- Presión de funcionamiento (cuanto mayor sea la presión, más rápida será la fuga)

- Viscosidad del fluido (los fluidos de baja viscosidad, como alcoholes o refrigerantes, tienen más fugas).

- Acabado de la superficie (las superficies rugosas o irregulares requieren más compresión para sellar).

Incluso un pequeño defecto de compresión puede provocar una pérdida drástica de la integridad de la estanquidad, especialmente en sistemas que funcionan en ciclos de arranque y parada o que experimentan dilataciones térmicas.

Desgaste prematuro

En contra de la intuición, una junta suelta no sólo reduce el contacto, sino que puede aumentar el desgaste.

- La falta de una presión de contacto constante permite vibración y micromovimientosespecialmente en aplicaciones rotativas.

- El resultado es desgaste por rozamientodonde los pequeños movimientos repetidos provocan la eliminación gradual de material en los puntos de contacto.

- En algunos casos, la junta y el eje pueden incluso oscilan independientementeEllo provoca un desgaste irregular y daños en la superficie.

Lo que empeora la situación es que las juntas poco comprimidas pueden aparecen intactos durante las inspecciones visuales, ocultando el desgaste oculto hasta que se produce el fallo.

Peligros para el medio ambiente y la seguridad

Cuando una junta tiene una fuga, no se trata sólo de un problema de mantenimiento, sino que puede ser un problema de seguridad. grave problema de seguridad:

- Contaminación medioambiental: Las fugas de productos químicos, aceites o fluidos de proceso pueden contaminar el suelo o el agua.

- Riesgos para la seguridad: En los sistemas que transportan fluidos inflamables, tóxicos o a altas temperaturas, incluso las fugas más pequeñas pueden desencadenar incendios, explosiones o riesgos de exposición.

- Infracciones: Muchas industrias se rigen por estrictas normas medioambientales y de seguridad laboral. Una sola fuga en una junta puede acarrear multas, cierres o daños a la reputación.

Un sellado poco hermético compromete la primera línea de defensa del sistemaLa Comisión Europea se ha visto obligada a adoptar una serie de medidas, que la hacen vulnerable tanto desde el punto de vista operativo como normativo.

Está claro que ambos extremos -demasiado estricto o demasiado laxo- conllevan riesgos importantes. Entonces, ¿cómo encontrar el equilibrio? Eso es lo que analizaré en la siguiente sección: los factores que influyen en la estanqueidad óptima de la junta de estanqueidad.

Factores que influyen en la estanqueidad óptima del anillo de estanqueidad

Conseguir la estanqueidad ideal del anillo de estanqueidad no es una cuestión de adivinanzas, sino el resultado de un cuidadoso análisis de la ingeniería, la ciencia de los materiales y el entorno operativo. Una estanqueidad óptima significa aplicar la presión justa para formar un sello eficaz sin introducir una tensión o fricción excesivas. Los siguientes factores desempeñan un papel crucial en la determinación de este equilibrio.

Condiciones de funcionamiento

Las exigencias de funcionamiento del sistema afectan directamente a la estanqueidad de la junta de estanqueidad.

- Presión: Las presiones internas más elevadas suelen requerir fuerzas de estanquidad más potentes. Sin embargo, los materiales de estanquidad tienen límites. Un apriete excesivo para adaptarse a una presión elevada puede provocar deformaciones si el material no puede soportar la tensión.

- Temperatura: El calor ablanda los elastómeros y acelera su envejecimiento. Un anillo que sella correctamente a temperatura ambiente puede perder compresión a temperaturas elevadas debido a la expansión térmica y a la degradación del material. Las oscilaciones de temperatura deben tenerse en cuenta durante la fase de diseño.

- Compatibilidad de fluidos: El fluido del proceso puede interactuar con el material de sellado, haciendo que se hinche, se encoja, se endurezca o se degrade. Por ejemplo:

- El EPDM se comporta bien con el agua y el vapor, pero se hincha con los aceites.

- El nitrilo soporta bien los aceites, pero tiene problemas con el ozono o las cetonas.

- Velocidad del eje: Los ejes que se mueven con rapidez generan calor adicional por fricción. Esto no solo afecta al material, sino también a la interfaz de contacto, lo que aumenta la probabilidad de distorsión térmica y fallo prematuro.

Diseño y geometría de las juntas

La geometría determina cómo se distribuye la fuerza de sellado a través de la interfaz.

- Forma y tamaño de la sección transversal influyen en la respuesta del anillo a la compresión. Una sección transversal mayor tolera mejor la deformación, pero también resiste más la compresión.

- Fuerzas de resorte dentro de los cierres mecánicos proporcionan una presión de contacto de referencia. Deben calibrarse para adaptarse al rango de compresión previsto de la junta de estanquidad.

- Acabado superficial y planitud de las piezas de contacto son esenciales. Un acabado liso como un espejo ayuda a mantener un sellado hermético con una compresión mínima, mientras que las superficies rugosas o alabeadas exigen una mayor presión de contacto para evitar microfugas.

Propiedades de los materiales

Las características físicas de la junta de estanquidad definen su reacción a la compresión a lo largo del tiempo.

- Dureza (durómetro): Los materiales más blandos se adaptan más fácilmente a las irregularidades de la superficie, pero pueden deformarse bajo presión. Los materiales más duros resisten el desgaste pero requieren más fuerza para comprimirse.

- Módulo de elasticidad: Define la rigidez del material. Un módulo alto significa mayor resistencia a la deformación, lo que puede ser útil en entornos de alta presión, pero puede limitar la capacidad del anillo para absorber vibraciones o compensar desalineaciones.

- Resistencia a la compresión: Es la capacidad del material para volver a su forma original después de ser comprimido. Los materiales de baja compresión mantienen mejor la estanqueidad con el paso del tiempo, lo que reduce la frecuencia de mantenimiento.

El rendimiento de estanquidad ideal es el resultado de un ajuste de ingeniería, en el que todas estas variables se alinean para ofrecer una estanquidad estable y resistente en condiciones reales. En la siguiente sección, le explicaré los pasos prácticos que puede dar para conseguir esa estanqueidad óptima, desde la selección de la junta hasta su instalación y supervisión.

Prácticas recomendadas para lograr una estanqueidad óptima de los anillos de estanqueidad

Incluso con el mejor diseño y los mejores materiales, la fiabilidad del sistema de estanquidad depende de su ejecución. Conseguir una estanqueidad óptima del anillo de estanqueidad requiere algo más que teoría: exige disciplina práctica. Desde la selección hasta la instalación y la supervisión continua, cada paso contribuye a lograr un sellado fiable y sin fugas.

Selección de juntas

La base del control de la estanqueidad comienza con la elección de la junta adecuada para el trabajo.

- Adapte el material a la aplicación: Compruebe siempre la compatibilidad química, el intervalo de temperatura y los límites de presión de su entorno de estanquidad. Utilice tablas de compatibilidad y hojas de datos de materiales.

- Tener en cuenta las condiciones dinámicas frente a las estáticas: Una junta estática puede tolerar más juego de compresión que una junta tórica dinámica, que debe flexionarse continuamente sin perder su forma.

- No especifique en exceso la dureza: Los materiales de mayor dureza pueden ofrecer durabilidad, pero si no pueden deformarse lo suficiente para sellar pequeñas imperfecciones, seguirán produciéndose fugas.

Una selección inteligente reduce la necesidad de hacer conjeturas durante la instalación.

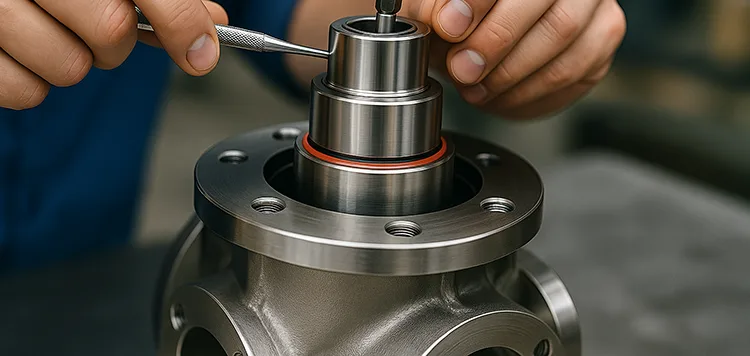

Procedimientos de instalación

La instalación incorrecta es una de las principales causas de una estanquidad deficiente. Siga estos procedimientos para evitar fallos prematuros:

- Preparación de la superficie:

- Limpie a fondo el eje y el orificio. Los restos o arañazos en las superficies de sellado pueden impedir el contacto total.

- Verifique las especificaciones de acabado de la superficie. Las superficies pulidas reducen la necesidad de una compresión excesiva.

- Manipulación correcta:

- Evite retorcer, estirar o rayar la junta de estanquidad durante su colocación.

- Utilice herramientas de instalación específicas para evitar pellizcos o deformaciones desiguales.

- Siga las directrices del fabricante:

- Muchos productos de estanquidad especifican un rango de compresión ideal (por ejemplo, 20-30% de apriete para juntas tóricas elastoméricas). Si se superan o no se alcanzan estas cifras, se producen fallos.

- Cuando proceda, par de apriete de los tornillos para garantizar una presión uniforme alrededor de la cara de sellado.

Control de las condiciones

Incluso una junta bien instalada debe supervisarse a lo largo del tiempo para confirmar su rendimiento a largo plazo.

- Inspecciones periódicas:

- Compruebe si hay signos de fugas, grietas en la superficie o ruidos y vibraciones anormales.

- Controlar la temperatura del eje cerca de la zona de sellado para detectar rozamientos o desgastes excesivos.

- Análisis de fallos:

- Si falla una junta, inspeccione el anillo de estanquidad usado con lupa para identificar causas como el juego de compresión, la degradación térmica o un ajuste incorrecto.

- Utilizar los resultados para mejorar la elección de materiales o los métodos de instalación en el futuro.

- Registro de datos:

- En sistemas críticos, los sensores de temperatura y vibración situados cerca de las juntas pueden detectar cambios sutiles antes de que se produzca un fallo total.

El mantenimiento preventivo combinado con el diagnóstico en tiempo real es la mejor forma de prolongar la vida útil de las juntas y reducir los tiempos de inactividad imprevistos.

Al aplicar estas prácticas recomendadas, no sólo se reduce la posibilidad de fallos, sino que se crea un sistema fiable que funciona de forma constante durante toda su vida útil. A continuación, concluiré con un resumen claro y una orientación final sobre cómo abordar la estanqueidad de los anillos de estanqueidad con confianza.

Conclusión

Las juntas mecánicas pueden parecer componentes menores de una maquinaria compleja, pero, como he visto una y otra vez, son la clave de la fiabilidad de un sistema. Y en el centro de su rendimiento se encuentra un factor aparentemente sencillo pero de vital importancia: estanqueidad de la junta.

Recapitulemos.

- Demasiada compresión conduce a una fricción excesiva, acumulación de calor, desgaste del material y fallo prematuro de la junta. También reduce la eficiencia del sistema y limita la capacidad de respuesta axial.

- Muy poca compresiónEn cambio, una junta suelta puede provocar fugas, inestabilidad y riesgos medioambientales o de seguridad. Una junta suelta puede no desgastarse visiblemente, pero se degrada de forma silenciosa e impredecible.

Una estanquidad óptima exige un enfoque equilibrado. Es decir:

- Comprensión del entorno operativo (presión, temperatura, velocidad, tipo de fluido)

- Selección de la geometría y el material de junta adecuados

- Siguiendo métodos de instalación y procedimientos de control precisos

No se trata de conjeturas, sino de ingeniería.

Si es usted diseñador, ingeniero de I+D o alguien que gestiona el mantenimiento de equipos rotativos, le animo a que trate la estanqueidad de los anillos de estanqueidad no como una ocurrencia tardía, sino como un parámetro de rendimiento por derecho propio. Trabaje con sus proveedores de juntas, consulte las normas técnicas e invierta en la formación adecuada de los equipos de instalación.

¿La recompensa? Menos tiempo de inactividad. Menores costes energéticos. Menos fugas. Y un sistema de cierre mecánico que funciona exactamente según lo previsto.

Actúa ya-revise sus configuraciones actuales de sellado, audite los fallos del pasado en busca de pistas sobre problemas de compresión y adopte las mejores prácticas en su próximo diseño o modernización. El coste de la prevención es mucho menor que el del fracaso.