1. Introducción

El caucho de silicona es un material increíblemente versátil, conocido por su capacidad para soportar condiciones extremas y su amplia gama de aplicaciones. Desde dispositivos médicos hasta componentes de automoción, la producción de piezas de silicona implica múltiples procesos, cada uno diseñado para producir componentes con cualidades específicas. Pero, ¿cuáles son los principales procesos de producción de piezas de silicona?

Ampliar: ¿Qué es el caucho de silicona? Propiedades, aplicaciones y ventajas

La respuesta está en comprender las dos formas principales de silicona: silicona sólida (HTV) y silicona líquida (LSR)cada uno de los cuales requiere técnicas de fabricación diferentes. El proceso elegido influye directamente en las características del material y en su idoneidad para diferentes aplicaciones. Por ejemplo, las piezas diseñadas para resistir altas temperaturas -como las juntas de los motores de automoción- requerirán silicona sólida, mientras que los dispositivos médicos, como las juntas de estanqueidad, necesitan silicona sólida. catéteres requieren la precisión y pureza que ofrece la silicona líquida.

El proceso de producción desempeña un papel crucial a la hora de determinar el rendimiento y la durabilidad del producto final. En este artículo, exploraremos estos procesos en detalle, comparando los métodos utilizados para la silicona sólida y líquida, así como las técnicas especializadas, todo ello mientras proporcionamos ejemplos del mundo real para ilustrar el impacto de estas elecciones en el rendimiento del producto.

![]()

P1: ¿Por qué la producción de piezas de silicona se divide en dos categorías? ¿Sólida y líquida?

Las piezas de silicona se fabrican utilizando dos formas distintas de caucho de silicona: silicona sólida (HTV) y silicona líquida (LSR). La clasificación en categorías de sólidos y líquidos se basa tanto en la estado físico de la silicona y la mecanismo de vulcanización que intervienen en el proceso de fabricación.

1. Clasificación basada en la forma física:

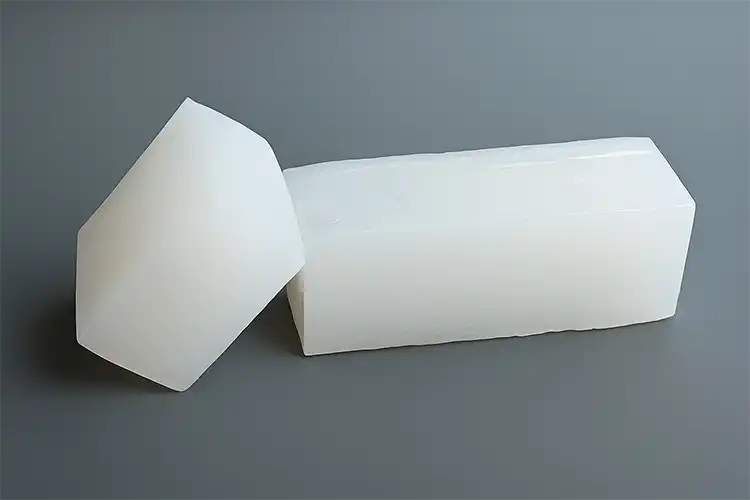

- Silicona sólida (HTV) es un caucho que suele suministrarse en bloques precompuestos que se moldean durante el proceso de producción. Su consistencia es menos fluida y más rígida.

- Silicona líquida (LSR)es un sistema de dos componentes que permanece en estado líquido hasta que se mezcla y se endurece. Esta naturaleza líquida permite procesos de moldeo más precisos e intrincados.

2. Mecanismo de vulcanización:

- Silicona sólida se somete a curado con peróxidoUn proceso de vulcanización a alta temperatura que implica calor y peróxido para crear enlaces cruzados entre las moléculas de silicona. Este proceso suele realizarse a temperaturas de entre 150 y 200 °C.

- Silicona líquida utiliza curado por adición catalizado por platinoque se produce a temperaturas más bajas (en torno a 170 °C), lo que permite un curado más rápido y moldes más complejos, ideales para piezas de precisión como catéteres médicos.

Las diferencias en la forma física y los mecanismos de vulcanización dan lugar a variaciones en la dureza, elasticidad e idoneidad del producto final para aplicaciones específicas. Por ejemplo, Silicona HTV tiende a ser más duradero y adecuado para aplicaciones sometidas a grandes esfuerzos, como juntas y empaquetaduras, mientras que el Silicona LSR es más adecuado para aplicaciones que requieren mayor precisión y limpieza, como las piezas médicas o alimentarias.

He aquí una comparación de los dos tipos de silicona:

| Características | Silicona sólida (HTV) | Silicona líquida (LSR) |

|---|---|---|

| Estado de la materia prima | Sólido, precompuesto | Líquido, sistema de dos partes |

| Dureza típica | Orilla A 30-70 | Shore A 10-40 |

| Principales aplicaciones | Juntas, botones | Tetinas para bebés, tubos médicos |

La elección entre HTV y LSR depende en gran medida de la aplicación prevista del producto, así como de la velocidad de producción, la precisión y las propiedades del material requeridas.

P2: ¿Cuáles son los principales procesos de producción de silicona sólida (HTV)?

El caucho de silicona sólida (HTV) se utiliza ampliamente en aplicaciones en las que la durabilidad y la resistencia a altas temperaturas son esenciales, como en juntas y sellos. Existen varios procesos de producción clave para fabricar componentes de silicona sólida, entre ellos moldeo por compresión, moldeo por extrusión, calandradoy moldeo por transferencia.

- Moldeo por compresión:

- Resumen del proceso: El moldeo por compresión es uno de los métodos más comunes para producir piezas sólidas de silicona. El proceso comienza mezclando y preformando el material de silicona. A continuación, este material preformado se coloca en la cavidad de un molde y se somete a calor elevado (150-200°C) durante 5-10 minutos, lo que permite que la silicona se cure. Una vez curada, la pieza se extrae del molde.

- Ejemplo: Botones de silicona-Después del moldeo, debe recortarse cualquier exceso de material (flash) alrededor de los bordes de los botones para garantizar un acabado liso. Este proceso es fundamental para conseguir piezas uniformes y de alta calidad.

- Moldeo por extrusión:

- Equipo clave: Este método utiliza una máquina extrusora, que fuerza el material de silicona a través de un molde para formar formas continuas, como tubos y juntas de silicona. Tras la extrusión, el material se cura en un horno para finalizar su forma y propiedades.

- Aplicación: Juntas de silicona-el proceso de extrusión permite fabricar perfiles a medida con dimensiones uniformes. El diseño de la matriz de extrusión afecta directamente al perfil final y a la geometría de la sección transversal de la junta.

- Calandrado:

- Detalles del proceso: En el calandrado, el caucho de silicona sólido se hace pasar por una serie de rodillos para formar láminas o películas de silicona. Los rodillos se calientan a temperaturas específicas para garantizar que el material se extienda y se cure uniformemente. Este proceso se utiliza a menudo para aplicaciones industriales de la silicona, como las láminas de silicona para aislamiento.

- Consideraciones técnicas: El control adecuado de la temperatura de los rodillos es esencial para garantizar que el grosor de la lámina sea uniforme y que la silicona mantenga sus propiedades.

- Moldeo por transferencia:

- Ventajas: El moldeo por transferencia es muy adecuado para piezas que requieren insertos metálicos o características complejas, como las juntas de automoción. El material de silicona se transfiere a una cavidad de molde ya precalentada y, a continuación, se cura la pieza.

- Ejemplo: Juntas para automóviles-este proceso garantiza que la silicona se adhiera bien a los insertos metálicos, proporcionando un sellado duradero y de alto rendimiento.

Cada uno de estos procesos permite a los fabricantes adaptar las propiedades de la silicona sólida para satisfacer requisitos de diseño específicos, lo que la hace ideal para aplicaciones en industrias que exigen durabilidad, flexibilidad y resistencia a condiciones extremas.

![]()

P3: ¿Cuáles son los principales procesos de producción de silicona líquida (LSR)?

El caucho de silicona líquida (LSR) es famoso por su precisión y versatilidad, especialmente en industrias que requieren piezas muy complejas y limpias. Los principales procesos de producción de LSR son Moldeo por inyección líquida (LIM) y Fundición Moldeo.

- Moldeo por inyección líquida (LIM):

- Proceso completo: LIM es el método más utilizado para fabricar piezas de silicona líquida. La LSR de dos partes (componentes A y B) se mezcla con precisión en un sistema de dosificación, garantizando la proporción correcta. A continuación, el material mezclado se inyecta en la cavidad de un molde bajo presión (normalmente de 1 a 10 MPa). La silicona se cura rápidamente a temperaturas en torno a 170°C durante 10-30 segundos. Tras el curado, se abre el molde y se extrae la pieza acabada.

- Equipamiento básico: LIM requiere un equipo especializado, que incluye bombas dosificadoras de precisión para mezclar, moldes de canal frío reducir el desperdicio de material, y sistemas automatizados de inyección para mantener la coherencia.

- Ejemplo: Catéteres médicos-Los catéteres multicavidad se fabrican con gran precisión mediante LIM. La inyección rápida y el proceso de curado garantizan que las piezas sean uniformes, limpias y sin partículas contaminantes.

- Fundición Moldeo:

- Colada manual: En la producción a pequeña escala, la LSR puede verterse manualmente en moldes. Este método se utiliza a menudo para la producción personalizada o de pequeños lotes. La silicona se vierte en un molde que ha sido pretratado con un agente desmoldeante, y la pieza se cura a temperatura ambiente o en una cámara de calentamiento, en función de los requisitos.

- Fundición industrial: Para la producción a gran escala, la fundición industrial utiliza sistemas robotizados para automatizar el vertido de LSR en moldes. Suele emplearse para productos como grandes juntas de siliconadonde la consistencia del grosor y las propiedades del material son fundamentales.

- Ventajas del proceso: La fundición es muy versátil, permite formas complejas y la capacidad de producir varias piezas a la vez, lo que la hace eficaz para grandes tiradas de componentes de silicona más sencillos.

La elección entre LIM y fundición depende en gran medida de la complejidad y la escala del producto. LIM es ideal para piezas de alta precisión y producción en serie, mientras que la fundición ofrece flexibilidad para diseños personalizados o producciones de menor volumen.

P4: ¿Existen técnicas especiales de producción de silicona además de la sólida y la líquida?

Además de los procesos tradicionales de silicona sólida y líquida, varias técnicas especializadas han surgido para satisfacer las crecientes demandas de las industrias modernas. Estas técnicas permiten fabricar componentes de silicona únicos que ofrecen propiedades avanzadas o se producen de formas que los métodos tradicionales no pueden lograr.

- Silicona para impresión 3D:

- Tipos de tecnología: En la impresión 3D de piezas de silicona se utilizan dos métodos principales: fotopolimerización (por ejemplo, la impresión 3D elastomérica de Carbon) y basado en la extrusión impresión. La fotopolimerización utiliza la luz para curar la silicona en un proceso capa a capa, mientras que la impresión por extrusión extrae el material de silicona a través de una boquilla.

- Limitaciones: A pesar de su innovación, las piezas de silicona impresas en 3D suelen ser menos resistentes que las de silicona moldeada tradicionalmente. Además, el procesamiento posterior puede ser complejo y llevar mucho tiempo, ya que requiere pasos como el curado y el acabado para conseguir las propiedades deseadas del material.

- Silicona vulcanizante a temperatura ambiente (RTV):

- RTV-1 (Monocomponente): El RTV-1 cura cuando se expone a la humedad del aire, lo que lo hace ideal para aplicaciones como selladores y adhesivos. Este tipo de silicona se utiliza habitualmente en los sectores de la construcción y la automoción.

- RTV-2 (Dos componentes): El RTV-2 es un sistema bicomponente que cura al mezclarse. Se utiliza ampliamente para fabricar moldes y otras piezas personalizadas que requieren un tiempo de curado rápido y formas precisas.

- Silicona espumada:

- Proceso: La silicona espumada se fabrica añadiendo agentes químicos espumantes (como la azodicarbonamida) al compuesto de silicona. Cuando se calientan, los agentes espumantes liberan gas, creando una estructura espumosa dentro de la silicona.

- Aplicaciones: Silicona espumada es ligero y comprimible, lo que lo hace ideal para aplicaciones que requieren amortiguación o aislamiento térmicocomo en juntas o juntas amortiguadas.

Estas técnicas especializadas amplían las capacidades de fabricación de silicona, permitiendo a las empresas producir componentes con propiedades únicas como baja densidad, gran elasticidado geometrías complejas.

P5: ¿Cómo elegir el mejor proceso de producción para mi producto?

Elegir el mejor proceso de producción para sus piezas de silicona es esencial para garantizar que el producto final cumple tanto requisitos de rendimiento y objetivos de costes. A continuación encontrará un marco de toma de decisiones que le guiará en la selección del proceso adecuado para su aplicación.

- Tamaño del lote:

- Para producción de lotes pequeñosprocesos como moldeo por compresión y Fundición RTV suelen ser más adecuados por sus menores costes de instalación y su flexibilidad.

- Para producción de grandes lotesmétodos como LIM y moldeo por extrusión son más rentables, ya que ofrecen una producción a alta velocidad con una calidad constante.

- Precisión:

- LIM es la mejor opción para piezas que requieren alta precisión con tolerancias estrechas, como los utilizados en dispositivos médicos o electrónica de consumo, donde la precisión es primordial.

- Para piezas que no requieren tolerancias extremadamente estrechas (por ejemplo, juntas o retenes de automoción), moldeo por compresión puede ser suficiente, ya que ofrece una solución más rentable.

- Consideraciones económicas:

- Moldes LIM suelen tener costes iniciales más elevados, pero ofrecen un alto nivel de precisión y son adecuados para producción masiva. Este método es ideal cuando se producen grandes cantidades de piezas complejas como los dispositivos médicos o la electrónica de consumo.

- Moldeo por compresión tiene menores costes de utillajepor lo que es la mejor opción para tiradas de volumen medio o partes que son menos complejo.

- Evaluación comparativa del sector:

- Para sectores como electrónica de consumo, LIM suele ser el método preferido debido a su capacidad para satisfacer las elevadas precisión y limpieza necesarios para piezas como botones, juntas y componentes de dispositivos portátiles.

- En el industria del automóvilprocesos como moldeo por compresión y moldeo por transferencia se utilizan a menudo debido a la resistencia a altas temperaturas necesarios para juntas y retenes de automoción.

Teniendo en cuenta el tamaño del lote, la precisión y el coste, puede elegir el método de producción óptimo para sus piezas de silicona.

![]()

3. Conclusión

La variedad de procesos de producción de silicona disponibles hoy en día permite a los fabricantes producir piezas adaptadas a necesidades específicas en una amplia gama de sectores. Desde piezas de silicona sólida (HTV) utilizadas en entornos de alta temperatura, como las juntas de automoción, hasta componentes de silicona líquida (LSR) cruciales en aplicaciones médicas.Estos procesos permiten precisión, durabilidad y flexibilidad.

La introducción de técnicas especializadas, como Silicona para impresión 3D y silicona espumadaha ampliado aún más los límites de lo que es posible en el mundo de la fabricación de silicona, ofreciendo soluciones innovadoras para piezas personalizadas que requieren propiedades de material únicas. Tanto si necesita componentes médicos de precisión o juntas industriales de alto rendimientoComprender las diferencias entre estos métodos le permitirá elegir el proceso de producción más adecuado para su producto.

A medida que las industrias evolucionan y crece la demanda de piezas de silicona avanzadas, la capacidad de elegir el método de producción adecuado se vuelve aún más crítica.. A la hora de tomar una decisión, tenga en cuenta la aplicación de su pieza, el volumen de producción, la precisión requerida y el presupuesto. Y si no está seguro de qué proceso se adapta mejor a su proyecto, no dude en ponerse en contacto con un fabricante especializado en silicona para que le asesore.

¿Está listo para elegir el mejor proceso de producción para su próximo proyecto de silicona? Contáctenos hoy mismo para hablar de sus necesidades y encontrar la solución perfecta para dar vida a su diseño.

Referencias: