I. Introducción

Cuando se trata de etiquetar productos de forma eficaz y precisa, el humilde rodillo de esponja desempeña un papel mucho más importante de lo que la mayoría de la gente cree. En mis primeros días trabajando con clientes de máquinas de etiquetado, vi de primera mano cómo un rodillo mal ajustado podía echar por tierra todo el proceso de etiquetado, provocando desalineaciones, roturas, burbujas e incluso paradas de la línea de producción.

El derecho rodillo de etiquetado de esponja puede mejorar significativamente la adherencia de las etiquetas, reducir los residuos y aumentar el tiempo de funcionamiento de la máquina. Pero, ¿una elección equivocada? Puede costarle tiempo, dinero y la reputación de su marca. He visto a compradores enfrentarse a problemas como utilizar rodillos demasiado duros en envases delicados o asumir que todos los rodillos de esponja son iguales.

En esta guía, quiero compartir todo lo que he aprendido en Kinsoe sobre cómo elegir el rodillo de etiquetado de esponja adecuado, para que pueda tomar decisiones informadas adaptadas a las necesidades específicas de su máquina y producto.

II. Comprender la función de los rodillos de etiquetado de esponja

Entonces, ¿qué es exactamente un rodillo de etiquetado esponjoso?

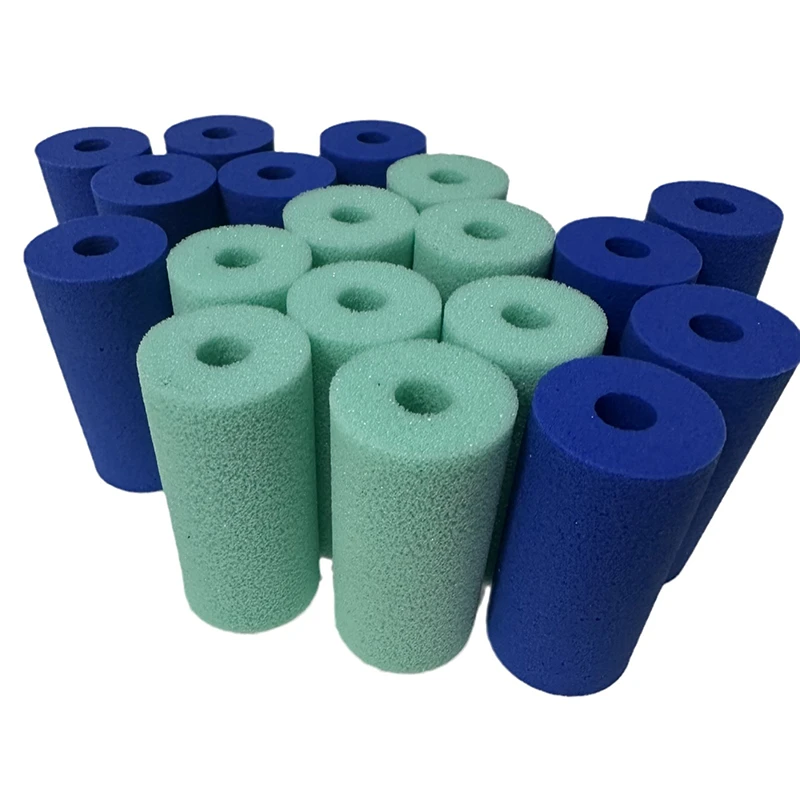

A rodillo de etiquetado de esponja es un componente cilíndrico fabricado con materiales comprimibles como esponja de caucho o espuma, diseñado para aplicar una presión uniforme durante el proceso de transferencia de etiquetas. Se coloca en máquinas de etiquetado automáticas o semiautomáticas y ayuda a presionar la etiqueta sobre la superficie del producto a medida que avanza por la línea de producción.

La función principal del rodillo es controlar la presión, garantizando una adhesión suave sin dañar el producto ni arrugar la etiqueta. Pero su impacto va más allá. Un buen rodillo de esponja mejora la alineación de las etiquetas, reduce la acumulación de electricidad estática y mejora el aspecto, especialmente en envases curvos o irregulares.

Desde frascos de alimentos hasta tarros de cosméticos y cajas de productos farmacéuticos, los rodillos de esponja son los héroes anónimos que ayudan a las marcas a presentar un producto final pulido.

III. Factores clave de la selección

1. El tipo de material importa

No todos los materiales de esponja son iguales. El tipo de esponja utilizado en su rodillo determina su durabilidad, rebote e idoneidad para entornos específicos.

- Esponja de caucho natural: Es la opción más rentable y ampliamente utilizada para el etiquetado de uso general. Ofrece una excelente elasticidad y una rápida recuperación tras la compresión, lo que la convierte en una opción sólida para el etiquetado de botellas estándar y las líneas de envasado con una velocidad moderada.

- Espuma de poliuretano (PU): La espuma PU es conocida por su resistencia a la abrasión y su mayor vida útil. Mantiene una compresión y un rebote constantes, especialmente en máquinas de alta velocidad. Si tiene que etiquetar artículos pesados o realizar turnos continuos, esta puede ser su mejor opción.

- Esponja de silicona: Cuando se trabaja con altas temperaturas o se requiere un rendimiento antiadherente, como en salas blancas, etiquetadoras termorretráctiles o entornos farmacéuticos, los rodillos de esponja de silicona brillan con luz propia. Resisten la adherencia y no se degradan con el calor o la exposición a productos químicos.

| Material | Elasticidad | Resistencia a la temperatura | Resistencia al desgaste | Coste | Casos prácticos |

|---|---|---|---|---|---|

| Caucho natural | Alta | Moderado | Moderado | Bajo | Etiquetado de uso general |

| Espuma PU | Bien | Moderado | Alta | Medio | Aplicaciones duraderas de alta velocidad |

| Esponja de silicona | Bien | Excelente | Bien | Alta | Salas limpias, instalaciones propensas al calor |

Elegir el material adecuado es el primer gran paso hacia el rendimiento. La falta de coincidencia de materiales suele provocar un desgaste prematuro o fallos en el etiquetado.

2. Dureza Shore / Nivel de compresión

A continuación, hablemos de la dureza de la esponja, medida en Shore A.

Si es demasiado blando, es posible que las etiquetas no se adhieran bien. Si es demasiado dura, se corre el riesgo de dañar el producto o la etiqueta, especialmente en superficies irregulares o delicadas. Para la mayoría de los usos estándar, recomiendo una dureza Shore A entre 20 y 40. Esto proporciona un equilibrio entre flexibilidad y contacto firme sin deformar la etiqueta. Esto proporciona un equilibrio entre flexibilidad y contacto firme sin deformar la etiqueta.

- Rodillos blandos (20-30 Shore A): Ideal para superficies curvas, artículos delicados como frascos de cosméticos o ampollas.

- Rodillos firmes (35-50 Shore A): Ideal para envases planos y rígidos o cuando se necesita una mayor presión para asegurar la adhesión de la etiqueta.

Pruebe siempre algunas muestras con su envase y la velocidad de la máquina antes de comprometerse con una tirada de producción completa.

3. Tamaño y dimensiones de los rodillos

El tamaño de los rodillos puede parecer un detalle mecánico, pero influye directamente en la precisión del etiquetado.

Tendrás que prestar atención a:

- Diámetro exterior (OD): Afecta a la presión de contacto y al ángulo de envoltura.

- Diámetro interior del núcleo (DI): Debe coincidir con el husillo de su máquina.

- Anchura: Debe coincidir con la anchura de la etiqueta y el tamaño del envase.

Si el tamaño es incorrecto -incluso por unos pocos milímetros- se arriesga a una mala alineación o al deslizamiento del rodillo. Por eso, en Kinsoe ofrecemos tamaños de rodillo estándar y totalmente personalizables en función del modelo de su máquina.

4. Textura y acabado de la superficie

El acabado de la superficie de un rodillo desempeña un papel importante en el agarre y la adherencia.

- Acabado liso: Funciona bien en la mayoría de superficies planas o semirrígidas. Es fácil de limpiar y bueno para uso general.

- Superficie estampada/gofrada: Ofrece un mejor agarre, evita las burbujas de aire y es ideal para envases curvos o irregulares, como botellas ovaladas o blísteres.

Algunos clientes también han solicitado revestimientos antideslizantes o microtexturas para ayudar a resolver el problema de las superficies resbaladizas de los productos.

La textura adecuada mejora el contacto sin presionar en exceso ni emborronar las etiquetas.

5. Tipo de producto y forma del envase

Diferentes productos exigen diferentes comportamientos de los rodillos.

- Superficies planas (por ejemplo, cartones, bolsas): Utilice rodillos más anchos y firmes para ejercer una presión constante.

- Botellas redondas (por ejemplo, bebidas, viales farmacéuticos): Benefíciese de rodillos ligeramente más blandos o contorneados para garantizar la adherencia de borde a borde.

- Envases delicados (por ejemplo, cosméticos, ampollas de vidrio): Requieren rodillos de esponja más blandos para evitar aplastamientos o grietas.

- Envases rígidos (por ejemplo, alimentos enlatados): Tolera rodillos más firmes con una presión más agresiva.

Piense en la forma y la resistencia de su producto: adapte la suavidad y la anchura del rodillo en consecuencia.

6. Velocidad y condiciones de etiquetado

¿Etiquetar a gran velocidad? Necesitará rodillos que reboten al instante y puedan soportar más fricción.

- Líneas de alta velocidad: Elija PU o silicona para una mayor durabilidad y resistencia a la temperatura.

- Entornos cálidos o húmedos: Opte por materiales resistentes al hinchamiento o al deslizamiento.

- Zonas propensas a los productos químicos: Los rodillos de silicona o recubiertos durarán más tiempo sin degradarse.

Las condiciones de etiquetado pueden desgastar silenciosamente los rodillos: elija materiales que resistan su entorno operativo.

IV. Errores comunes al elegir un rodillo

A lo largo de los años, he visto a muchos clientes cometer errores evitables. He aquí los más comunes:

- Ignorar la compatibilidad de las máquinas: Algunos rodillos parecen "lo suficientemente cercanos" pero tienen el tamaño o el diámetro del núcleo equivocado.

- Pasar por alto la compatibilidad etiqueta-producto: Una combinación perfecta de etiqueta y papel necesita la esponja adecuada para transferir limpiamente.

- Utilizar un rodillo para todas las aplicaciones: Puede parecer conveniente, pero a menudo es ineficaz.

- Comprar sólo por el precio: Los rodillos más baratos suelen comprometer el rebote, el acabado o la consistencia del material.

La opción más barata rara vez ofrece el mejor rendimiento a largo plazo.

V. Rodillos personalizados frente a rodillos estándar: ¿Qué le conviene más?

Si estás empezando, los rodillos de esponja estándar pueden funcionar bien. Son fáciles de conseguir y asequibles.

Sin embargo, si se enfrenta a alguna de las siguientes situaciones, merece la pena plantearse el uso de rodillos personalizados:

- Botellas de formas o tamaños únicos

- Adhesivos especiales para etiquetas (por ejemplo, termosensibles, texturizados)

- Máquina con especificaciones de rodillo no estándar

- Exigentes necesidades de limpieza o durabilidad

Esta es mi lista de comprobación personal para cualquiera que busque rodillos de esponja:

- Realice primero una prueba de muestra con su producto y etiqueta.

- Mantener limpios los rodillos-El polvo y los restos de pegamento acaban con la precisión.

- Sustituya regularmente los rodillos antes de que se endurezcan o agrieten.

- Abastecerse de proveedores experimentados que comprendan tanto los materiales como la dinámica de las máquinas.

Los buenos rodillos no se limitan a pegar etiquetas: ahorran tiempo, reducen las repeticiones de trabajos y mantienen nítida la imagen de su marca.

VII. Conclusión

Elegir el rodillo de etiquetado de esponja adecuado no es cuestión de adivinar, sino de encontrar el material, la dureza y el ajuste adecuados para su máquina y producto específicos.

Si no está seguro, no se arriesgue a un costoso ensayo y error. Acércate a mí y al equipo de Kinsoe: estaremos encantados de recomendarle el rodillo perfecto o incluso de enviarle muestras para que las pruebe. Llevemos su rendimiento de etiquetado al siguiente nivel.