1. Introducción

La tecnología de sellado de bombas de vacío desempeña un papel decisivo en el rendimiento, la fiabilidad y la vida útil de los sistemas de vacío modernos. Tanto si se utilizan en la fabricación de semiconductores como en el procesamiento químico, los instrumentos analíticos o la fabricación de energía limpia, un sistema de sellado bien diseñado es la base para mantener la estabilidad de la presión y la integridad del proceso.

Las juntas no son simples barreras mecánicas. En las aplicaciones de vacío, deben alcanzar índices de fuga extremadamente bajos, soportar condiciones químicas o térmicas adversas y permanecer estables durante largos ciclos de funcionamiento. Seleccionar la tecnología de estanquidad adecuada requiere una visión holística de múltiples factores de ingeniería, como el nivel de vacío, las propiedades del medio, la compatibilidad de materiales, la geometría, las prácticas de instalación y las estrategias de mantenimiento.

Este artículo ofrece una visión general completa y centrada en la ingeniería de la tecnología de sellado de bombas de vacío, estructurado para servir de apoyo al personal técnico, los diseñadores de equipos y los ingenieros de mantenimiento. Abarca:

- Fundamentos del vacío y las fugas - cómo influyen las juntas en la presión de base, el comportamiento de desgasificación y los tiempos de bombeo.

- Clasificación de los métodos de sellado - tecnologías de sellado estático y dinámico, sus principios y casos de uso típicos.

- Selección de materiales - elastómeros, plásticos, metales y revestimientos, con orientaciones sobre compatibilidad química y térmica.

- Marco de selección de las focas - un enfoque sistemático para elegir la solución de estanquidad adecuada en función de las condiciones de servicio y el coste del ciclo de vida.

- Mejores prácticas de instalación y mantenimiento - desde el diseño de ranuras y el acabado superficial hasta la supervisión y el mantenimiento predictivo.

- Consideraciones sectoriales - satisfacer las necesidades de industrias como la fabricación de semiconductores, el procesamiento químico y la biofarmacia.

- Tendencias modernas y tecnologías emergentes - incluidos los sellos magnéticos para fluidos, la supervisión inteligente y los revestimientos avanzados.

A lo largo del artículo se ofrecen herramientas prácticas de ingeniería, como tablas de compatibilidad, árboles de decisión y estudios de casos, para tender puentes entre teoría y aplicación. El objetivo es ayudarle:

- Comprender cómo influye la tecnología de sellado en el rendimiento del sistema de vacío.

- Seleccione los materiales y diseños adecuados para los requisitos específicos del proceso.

- Implementar las mejores prácticas de instalación, funcionamiento y mantenimiento.

- Adopte tecnologías modernas para aumentar el tiempo de funcionamiento y reducir el coste del ciclo de vida.

Una estrategia de estanqueidad sólida no consiste sólo en evitar fugas, sino que es la piedra angular de un sistema de estanqueidad eficaz. control de procesos, calidad de los productos y eficacia operativa.

2. Fundamentos de la medición del vacío y las fugas

La comprensión de cómo interactúan las juntas con un entorno de vacío comienza con una sólida comprensión de la ciencia del vacío y de los mecanismos de las fugas. A diferencia de los sistemas de presión, en los que la fuga de fluido es visible y a menudo abrupta, las fugas de vacío pueden ser microscópicas, insidiosas y muy importantes. Incluso una pequeña imperfección en la interfaz de sellado puede comprometer el tiempo de bombeo, la estabilidad del sistema y la limpieza del proceso.

2.1 Rangos de vacío y sus implicaciones para la estanquidad

Los niveles de vacío suelen clasificarse en función de la presión absoluta del sistema. Cada rango impone diferentes exigencias de sellado en términos de materiales, tolerancia a la desgasificación y tasas de fuga admisibles:

| Gama de vacío | Presión absoluta (Pa) | Aplicaciones típicas | Tipos comunes de juntas |

|---|---|---|---|

| Vacío en bruto | 10⁵ - 10² Pa | Transporte neumático, secado, envasado al vacío | Juntas tóricas de elastómero, juntas, retenes de aceite, retenes de empaquetadura |

| Alto vacío | 10² - 10-³ Pa | Instrumentos analíticos, cámaras de proceso | Juntas tóricas (FKM, FFKM), juntas metálicas, cierres mecánicos |

| Ultra Alto Vacío (UHV) | 10-³ - 10-⁹ Pa | Herramientas semiconductoras, análisis de superficies, aceleradores de partículas | Juntas metálicas (bridas CF, anillos C), juntas soldadas |

| Extremo/UHV+ | < 10-⁹ Pa | Simulación espacial, investigación avanzada | Juntas totalmente metálicas, uniones soldadas, diseños sin elastómeros |

Implicación clave:

A medida que disminuye la presión, el la tolerancia a las fugas y la desgasificación se reduce drásticamenteque requieren materiales más estables, acabados superficiales más ajustados y juntas no elastoméricas.

2.2 Mecanismos de fuga en los sistemas de vacío

Las fugas en los sistemas de vacío pueden producirse a través de varios mecanismos físicos distintos. Comprender estos mecanismos es crucial para seleccionar el tipo de junta y el método de ensayo adecuados.

- Fugas reales:

Vías directas (por ejemplo, agujeros de alfiler, grietas, mala compresión de las bridas) que permiten la entrada de gas en el sistema desde el entorno exterior. - Fugas virtuales:

Gas atrapado en orificios ciegos, accesorios roscados o superficies porosas que se desorbe lentamente con el tiempo, imitando una fuga real. - Permeabilidad:

Difusión molecular de los gases a través de los propios materiales de las juntas, en particular los elastómeros. Se trata de un factor dominante en los sistemas de vacío alto y ultraalto. - Desgasificación:

Liberación de moléculas de gas adsorbidas o absorbidas por los materiales del interior del sistema. Aunque no haya "fugas", la desgasificación aumenta la presión de base. - Contracorriente:

Migración inversa de los fluidos de la bomba (por ejemplo, vapor de aceite) a la cámara de vacío, a menudo controlada por deflectores o trampas en lugar de juntas.

Cada uno de estos mecanismos afecta de forma diferente a los índices generales de fugas, y algunos no pueden resolverse simplemente apretando los tornillos o mejorando la compresión de las juntas.

2.3 Cómo influyen las juntas en el rendimiento de vacío

Los sistemas de sellado influyen en el funcionamiento del vacío de tres formas fundamentales:

- Presión de base:

Incluso una fuga real minúscula puede impedir que el sistema alcance su presión objetivo. Por ejemplo, a 10-⁷ Pa, una tasa de fuga de 1 × 10-⁸ Pa-m³/s puede dominar toda la carga de gas. - Tiempo de bombeo:

Las juntas elastoméricas desgasifican y permean, lo que añade una carga adicional de gas. Esto aumenta el tiempo necesario para alcanzar la presión deseada y afecta al rendimiento. - Limpieza y contaminación:

Algunos materiales de sellado pueden liberar volátiles, hidrocarburos o plastificantes, contaminando procesos sensibles como la deposición de películas finas o la fabricación de semiconductores.

2.4 Medición y métrica de las fugas

Los ingenieros de vacío suelen expresar las fugas utilizando unidades estándar como Pa-m³/s o sccm (centímetros cúbicos estándar por minuto). Para trabajos en ultra alto vacío, la espectrometría de masas con helio es el patrón oro.

- Método de aumento de presión:

Se aísla el sistema y se registra el aumento de presión a lo largo del tiempo. Este método es útil para detectar la carga global de gas, pero no para localizar fugas. - Espectrometría de masas con helio:

Se conecta un detector de fugas de helio al sistema y se pulveriza helio alrededor de los puntos sospechosos. Se pueden detectar fugas extremadamente pequeñas (de hasta 10-¹² Pa-m³/s). - Prueba de burbujas y caída de presión:

Más adecuado para vacío rudo y equipos industriales. Sencillo pero menos sensible.

| Método de ensayo | Sensibilidad (Pa-m³/s) | Caso típico |

|---|---|---|

| Prueba de la burbuja | ~10-⁵ | Vacío áspero, controles gruesos |

| Caída de presión | ~10-⁶ | Verificación de fugas de uso general |

| Espectrometría de masas con helio | 10-⁹ a 10-¹² | Alto y ultra alto vacío, juntas críticas |

2.5 Normas e índices de fuga aceptables

Los niveles de fuga aceptables dependen en gran medida de la aplicación:

- Sistemas de vacío en bruto: puede aceptarse hasta 10-⁶ Pa-m³/s por junta.

- Sistemas de alto vacío: a menudo requieren menos de 10-⁸ Pa-m³/s.

- Sistemas UHV: normalmente exigen menos de 10-¹⁰ Pa-m³/s, alcanzable sólo con juntas metálicas o uniones soldadas.

Entre las normas pertinentes figuran:

- ISO 3567: Detección de fugas - Principios generales.

- ASTM E498/E499: Métodos de ensayo normalizados para pruebas de fugas de helio.

- Directrices SEMATECH para sistemas semiconductores de vacío.

2.6 Resumen

Una buena junta no sólo evita las fugas, también controla la permeación de gases, la desgasificación y la contaminación durante todo el ciclo de vida de un sistema de vacío. Por tanto, la selección de juntas debe estar en consonancia con:

- Nivel de vacío objetivo,

- Tolerancia a las fugas,

- Sensibilidad del proceso,

- Materiales y geometría.

3. Taxonomía de la estanquidad en los sistemas de vacío

La tecnología de sellado al vacío abarca una amplia gama de configuraciones diseñadas para controlar la entrada de gases y la salida de medios a presión reducida. A diferencia de las juntas de presión convencionales, las juntas de vacío deben impedir el flujo en el dirección opuesta-desde el entorno ambiental hasta el sistema de vacío- soportando a menudo largos ciclos de funcionamiento, fluctuaciones térmicas y exposición química.

Una clasificación clara de los tipos de juntas es esencial antes de hablar de diseños y materiales específicos.

3.1 Categorías principales: Juntas estáticas frente a juntas dinámicas

Las juntas de los sistemas de vacío pueden dividirse en dos grandes categorías en función de si existe movimiento relativo entre los componentes que unen:

| Tipo | Definición | Ubicaciones típicas | Formas comunes de sellado |

|---|---|---|---|

| Juntas estáticas | Sello entre dos estacionario componentes. | Bridas, tapas, puertos, interfaces de cámara | Juntas tóricas, juntas, juntas metálicas, juntas encoladas |

| Juntas dinámicas | Sellado entre dos componentes con movimiento relativo (rotacional o lineal). | Ejes de bombas, agitadores, pistones móviles | Retenes mecánicos, empaquetaduras, retenes de aceite, retenes de gas |

Juntas estáticas son más sencillos y robustos, y suelen utilizar elementos elastoméricos o metálicos. Pueden alcanzar índices de fuga extremadamente bajos si se diseñan e instalan correctamente.

Juntas dinámicaspor el contrario, se enfrentan a retos adicionales -como el desgaste, el calentamiento por fricción y el mantenimiento de una junta de estanquidad en movimiento- que requieren diseños y materiales más avanzados.

3.2 Estanqueidad de contacto frente a estanqueidad sin contacto

Una segunda clasificación tiene en cuenta si las superficies de sellado están en contacto físico durante el funcionamiento:

- Sellos de contacto (por ejemplo, juntas tóricas, empaquetaduras, caras de cierres mecánicos) se basan en el contacto físico directo y la presión superficial para bloquear la entrada de gas. Proporcionan una elevada integridad de sellado, pero pueden generar fricción, desgaste o calor.

- Juntas sin contacto (por ejemplo, juntas laberínticas, juntas de ranura en espiral, juntas de gas seco) crean un restricción controlada o película fluida para minimizar las fugas sin contacto directo por rozamiento. Son ideales para ejes de alta velocidad y aplicaciones que requieren una larga vida útil o una baja generación de partículas.

| Tipo de junta | Póngase en contacto con | Fuga típica | Principales ventajas | Limitaciones |

|---|---|---|---|---|

| Junta tórica, junta | Sí | Muy bajo | Sencilla, barata, ampliamente disponible | Rango térmico limitado, permeabilidad en el tiempo |

| Cierre mecánico | Sí | Muy bajo | Control preciso, adecuado para ejes giratorios | Requiere una instalación de precisión y un entorno limpio |

| Precinto de embalaje | Sí | Moderado | Fácil de mantener y sustituir | No apto para sistemas UHV o ultralimpios |

| Junta laberíntica / espiral | No | Moderado | Larga duración, poco desgaste, sin contacto | No es un verdadero cierre hermético; se utiliza como etapa secundaria o amortiguadora. |

| Sello de gas seco | No | Bajo | Alta velocidad, fugas mínimas | Requiere un suministro de gas limpio y sistemas de control más complejos |

3.3 Sellos de contención primarios frente a secundarios

Muchos sistemas de vacío modernos emplean sellado multietapa estrategias para equilibrar rendimiento, fiabilidad y coste:

- Juntas primarias constituyen la principal barrera entre el vacío y el ambiente. Su rendimiento afecta directamente a la presión de base del sistema y al nivel de contaminación.

- Juntas secundarias (o tampón) actúan como protección de reserva o controlan el flujo de contaminación. Pueden utilizarse para capturar pequeñas fugas del cierre primario o a introducir gases inertes de barrera.

Por ejemplo:

- A sello mecánico en un eje giratorio puede emparejarse con un sello laberíntico exterior como amortiguador.

- A Brida CF con una junta de cobre (primario) podría complementarse con un junta tórica de elastómero junta de la tapa (secundaria) para simplificar el mantenimiento.

Este enfoque por capas mejora tanto seguridad operativa y facilidad de servicio.

3.4 Configuraciones especiales en ingeniería de vacío

Ciertas configuraciones de sellado se encuentran comúnmente en sistemas de vacío especializados:

- Juntas de brida: Se utiliza en juntas fijas. Los sistemas estandarizados como ISO-KF, ISO-K y CF dominan la ingeniería de vacío, ofreciendo un rendimiento predecible y componentes estandarizados.

- Sellos de la ventana gráfica: Se utilizan en cámaras con acceso óptico. Suelen emplear juntas metal-vidrio o metal-cerámica con uniones soldadas para compatibilidad UHV.

- Juntas de eje: Se aplica en bombas rotativas, mezcladores y alimentadores. Puede utilizar cierres mecánicos, de gas seco o de fluido magnético.

- Uniones soldadas: Se utilizan en montajes permanentes o UHV en los que es fundamental que no haya fugas ni desgasificación. Técnicamente no son "juntas" en el sentido de sustituibles, pero forman parte de la taxonomía de estanquidad.

3.5 Consideraciones al seleccionar el tipo de junta

La elección del tipo de estanquidad adecuado depende de múltiples parámetros operativos:

- Nivel de vacío: Un mayor vacío exige menos fugas y desgasificación, lo que a menudo requiere soluciones metálicas o sin contacto.

- Moción: Las juntas dinámicas requieren un diseño y unos materiales avanzados.

- Estrategia de mantenimiento: Las juntas estáticas son más fáciles de mantener; las dinámicas requieren procedimientos más complejos.

- Sensibilidad a la contaminación: Las aplicaciones analíticas y de semiconductores suelen excluir los elastómeros permeables.

- Temperatura y presión de funcionamiento: Definir los límites de los materiales y el diseño estructural.

- Coste y vida útil: Equilibrar el rendimiento y el coste de mantenimiento es crucial en los entornos industriales.

3.6 Resumen

La tecnología de sellado al vacío abarca desde juntas tóricas simples de elastómero a juntas magnéticas avanzadas para fluidos y gases secos.

Una clasificación estructurada -por estática frente a dinámica, por contacto frente a sin contacto y por contención primaria frente a secundaria- proporciona un marco lógico para seleccionar los métodos de sellado adecuados.

4. Tecnologías de sellado estático

Las juntas estáticas son la columna vertebral de la mayoría de los sistemas de vacío. Forman la barreras estacionarias de alta integridad en bridas, tapas de cámaras, puertos e interfaces de instrumentos. Dado que no se produce ningún movimiento relativo entre las superficies de estanquidad, las juntas estáticas pueden alcanzar índices de fuga extremadamente bajos, de hasta 1,5 mm. 10-¹² Pa-m³/s con juntas metálicas avanzadas.

En este capítulo se examinan las principales categorías de juntas estáticas, las consideraciones de diseño, los modos de fallo y las mejores prácticas para lograr un rendimiento fiable en diferentes niveles de vacío.

4.1 Juntas tóricas

4.1.1 Características generales

Las juntas tóricas son el elemento de estanquidad estática más común en sistemas de alto vacío. Sus ventajas incluyen:

- Bajo coste y amplia disponibilidad de material.

- Diseños sencillos de ranuras y bridas.

- Reutilización en muchas aplicaciones.

- Compatible con una amplia gama de soportes.

Las juntas tóricas suelen estar fabricadas con materiales elastoméricos como FKM, EPDM, NBR o FFKM, elegidos en función de su resistencia química, estabilidad térmica y propiedades de permeabilidad.

4.1.2 Consideraciones sobre el diseño

Para garantizar la estanqueidad, debe instalarse una junta tórica con control compresión (squeeze) contra su ranura. Parámetros de diseño típicos:

| Parámetro | Gama recomendada |

|---|---|

| Apriete (axial o radial) | 15-30% según el material y la aplicación |

| Estiramiento (ID) | ≤ 5% (más alto puede causar tensión o torsión) |

| Rugosidad superficial (Ra) | ≤ 0,8 μm para superficies de sellado al vacío |

| Acabado de la ranura | Sin marcas de mecanizado, arañazos ni picaduras |

Anillos de seguridad pueden utilizarse para diferenciales de presión más elevados a fin de evitar la extrusión. Para aplicaciones UHV, las juntas tóricas suelen alojarse en disposiciones de doble ranura o bombeo diferencial para controlar la permeación.

4.1.3 Permeación y desgasificación

A diferencia de las juntas metálicas, las juntas tóricas moléculas de gas permeablesespecialmente los más pequeños, como el helio y el hidrógeno. Esto limita su uso en sistemas UHV o ultralimpios. Los índices de permeación típicos del FKM a temperatura ambiente son de 10-⁷-10-⁶ Pa-m³/s-m.

Para minimizar la desgasificación:

- Utilice juntas tóricas cocidas al vacío o previamente limpiadas.

- Evite los lubricantes con altas presiones de vapor.

- Considere juntas de elastómero con encapsulado metálico para interfaces críticas.

4.2 Juntas de estanqueidad

4.2.1 Juntas blandas

Las juntas blandas (por ejemplo, PTFE, grafito, PTFE expandido o materiales compuestos) son habituales en bridas de alto vacío. Se adaptan a las irregularidades de la superficie y proporcionan un sellado fiable a un coste moderado.

Ventajas:

- Buena resistencia química.

- Adecuado para aplicaciones de vacío moderado.

- Tolerante a las pequeñas imperfecciones de la brida.

Limitaciones:

- Rango de temperatura limitado.

- Fluencia o flujo en frío con el tiempo, especialmente con PTFE.

- No es ideal para ciclos de desmontaje repetidos.

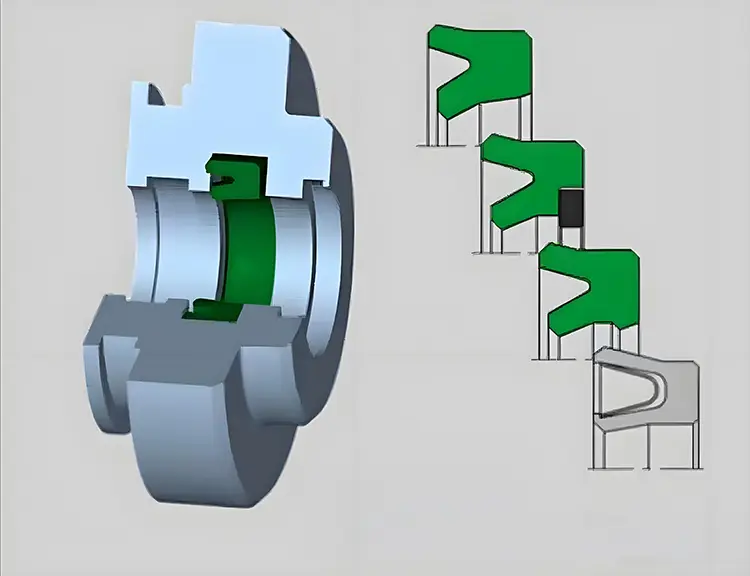

4.2.2 Juntas metálicas

Para sistemas de alto y ultra alto vacío, juntas metálicas ofrecen una estanqueidad y una estabilidad de temperatura inigualables. Las configuraciones comunes incluyen:

- Bridas CF (ConFlat) con juntas de cobre OFHC - estándar de la industria para UHV.

- Anillos en C y juntas Helicoflex - Juntas metálicas elásticas para aplicaciones reutilizables o de mayor carga.

- Aluminio plateado o niquelado o acero inoxidable para una resistencia química especializada.

Ventajas:

- Velocidades de fuga < 10-¹² Pa-m³/s alcanzables.

- Excelente rendimiento de horneado (> 200 °C).

- Larga vida útil en aplicaciones estáticas.

Limitaciones:

- Mayor coste inicial y par de instalación.

- Las juntas de cobre CF son de un solo uso (se deforman plásticamente).

- Sensible a los daños en la superficie de la brida.

4.2.3 Normas para bridas

Tres grandes normas de bridas dominan la tecnología del vacío:

| Tipo de brida | Rango de presión típico | Sello típico | Casos de uso común |

|---|---|---|---|

| ISO-KF (NW) | Rudo a alto vacío | Junta tórica de elastómero | Sistemas de laboratorio, pequeñas cámaras, herramientas analíticas |

| ISO-K | Rudo a alto vacío | Elastómero o junta blanda | Grandes cámaras, sistemas industriales |

| CF | Alto a ultra alto vacío | Junta metálica | Semiconductores, investigación UHV, análisis de superficies |

Nota: La elección de la brida estándar influye directamente en la selección de la junta, la capacidad de temperatura de cocción y los procedimientos de mantenimiento.

4.3 Precintos de seguridad y otras variantes

Las juntas de estanqueidad combinan un arandela metálica y labio de estanqueidad de elastómero vulcanizado, proporcionando un diseño compacto adecuado para conexiones roscadas o puertos de instrumentos.

No suelen utilizarse en UHV, pero son eficaces para servicio de alto vacío en componentes auxiliares como calibradores y pasamuros.

Variantes:

- Juntas adheridas Dowty® (normalmente elastómero FKM o NBR).

- Juntas de estanquidad integradas de metal-elastómero para interfaces de instrumentación.

4.4 Modos de fallo de las juntas estáticas

Comprender los mecanismos de fallo habituales ayuda a evitar tiempos de inactividad imprevistos:

| Modo de fallo | Causa típica | Estrategia de mitigación |

|---|---|---|

| Extrusión / mordisqueo | Presión excesiva, mal diseño de las ranuras | Usar anillos de apoyo, controlar el apriete, mejorar el surco |

| Fluencia / relajación | Ciclos térmicos, material incompatible | Elija materiales de baja fluencia, ajustes de par adecuados |

| Permeación | Elastómero utilizado en alto vacío | Utilizar juntas metálicas o bombeo diferencial de doble junta |

| Daños superficiales | Arañazos, contaminación, exceso de torsión | Preparación de la superficie, control del par de apriete, uso de juntas blandas |

| Conjunto de compresión | Compresión excesiva o tiempo de servicio prolongado | Sustituir juntas tóricas envejecidas, apretón de control |

4.5 Prácticas recomendadas para la instalación de juntas estáticas

- Preparación de la superficie:

- Limpiar las caras de sellado con toallitas sin pelusa y disolvente.

- Inspeccione en busca de arañazos o abolladuras con buena iluminación.

- Manipulación del sello:

- Utilizar guantes para evitar contaminar las superficies con aceites.

- Evite estirar o retorcer los elastómeros.

- Control de par:

- Utilice secuencias de apriete cruzado para las bridas.

- Siga las especificaciones de par de apriete del fabricante para evitar deformaciones.

- Lubricación (opcional):

- En caso necesario, utilice lubricantes compatibles con el vacío (por ejemplo, a base de PFPE).

- Evite los aceites de silicona y los hidrocarburos en los sistemas UHV.

- Hornea:

- Cuando se utilicen elastómeros, prehornéelos en hornos de vacío para minimizar la desgasificación.

- En el caso de las juntas metálicas, asegúrese de que están bien asentadas antes de someterlas a ciclos térmicos.

4.6 Resumen

Las juntas estáticas forman el interfaces de vacío más fiables y controlables en los sistemas modernos.

- Juntas tóricas y juntas blandas son excelentes para trabajos duros y de alto vacío.

- Juntas metálicas dominan UHV debido a su baja permeabilidad y capacidad de horneado.

- El acabado de la superficie, el diseño de las ranuras y el control del par de apriete son factores decisivos para conseguir un rendimiento estanco.

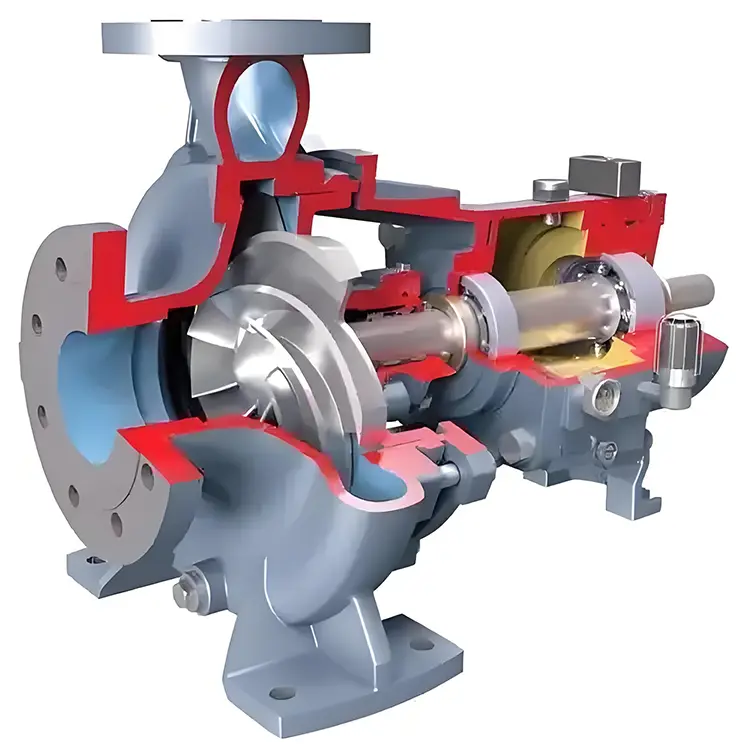

5. Tecnologías de sellado dinámico

Las juntas dinámicas funcionan cuando un componente se desplaza con respecto a otro, lo que suele ocurrir en los casos siguientes ejes giratorios o pistones alternativos en bombas de vacío, agitadores o pasamuros.

A diferencia de las juntas estáticas, las juntas dinámicas deben mantener una barrera estable bajo movimiento mecánicoA menudo a alta velocidad, a temperaturas elevadas o en entornos químicamente agresivos.

El diseño y la selección de juntas dinámicas implica equilibrar integridad del sellado, resistencia al desgaste, comportamiento friccionaly vida útil.

5.1 Cierres mecánicos

5.1.1 Principios

A sello mecánico utiliza el deslizamiento relativo de dos caras de sellado mecanizadas con precisión: una fija y otra giratoria.

Un muelle o una presión hidráulica mantienen el contacto de las caras, mientras que una película de fluido muy fina (a menudo del orden de De 0,1 a unos pocos micrómetros) lubrica la interfaz.

Esta interfaz controlada proporciona una fuga extremadamente baja, adecuada para muchas aplicaciones de alto vacío y procesos limpios.

Componentes clave:

- Anillo giratorio (montado en el eje)

- Anillo estacionario (montado en prensaestopas o carcasa)

- Juntas secundarias (juntas tóricas o fuelles)

- Sistema de carga por muelle o hidráulico

- Collarín de arrastre y tornillos prisioneros

5.1.2 Combinaciones de materiales frontales

Elegir el par de caras correcto es crucial para la vida útil de la junta y el rendimiento de fuga.

| Emparejamiento de caras | Caso típico | Características |

|---|---|---|

| SiC frente a grafito de carbono | Medios limpios y sucios, uso industrial general | Baja fricción, buena resistencia al choque térmico |

| SiC frente a SiC | Medios de alta presión, abrasivos o corrosivos | Muy duro, larga vida, menos tolerante a la desalineación |

| WC vs. Carbono | Alta carga mecánica, bombas de vacío rugosas | Alta resistencia, desgaste moderado |

| Caras con revestimiento DLC | Procesos limpios, semiconductores, baja generación de partículas | Baja fricción, inercia química |

5.1.3 Características de rendimiento

- Los índices de fuga suelen 10-⁷ - 10-⁹ Pa-m³/sdependiendo de la configuración.

- Capaz de manejar altas velocidades del eje (> 3.000 rpm) y diferenciales de presión moderados.

- Debe evitarse el funcionamiento en seco: incluso unos segundos de contacto seco puede dañar las caras de las juntas.

Aplicaciones:

Bombas de tornillo seco, bombas turbomoleculares de retroceso, equipos para procesos químicos, sistemas criogénicos.

5.2 Juntas de estanqueidad

5.2.1 Panorama general

Las juntas de estanquidad son una de las soluciones de estanquidad dinámica más antiguas.

Se basan en material de embalaje comprimible (por ejemplo, grafito, PTFE, fibra de aramida) insertado en un prensaestopas alrededor del eje. El compresión axial de un seguidor de glándulas se traduce en presión de sellado radial.

Ventajas:

- Estructura sencilla y rentable.

- Fácil de ajustar y sustituir.

- Tolerante a la excentricidad del eje o a pequeñas imperfecciones de la superficie.

Limitaciones:

- Fugas inherentes - típicamente 10-⁵ a 10-⁷ Pa-m³/s.

- Genera calor por fricción; no es adecuado para ejes de alta velocidad.

- La desgasificación y el desprendimiento de partículas lo hacen inadecuado para sistemas ultralimpios o UHV.

5.2.2 Mejoras modernas

Los materiales modernos de las empaquetaduras incorporan fibra de carbono trenzada, compuestos de PTFE/grafito y anillos de grafito expandido, lo que mejora la compatibilidad química y la resistencia al desgaste.

En algunos casos, gas de lavado o purga se utiliza para controlar la entrada o reducir la desgasificación.

5.3 Retenes de labio y aceite

5.3.1 Características

Los retenes labiales (comúnmente llamados retenes de aceite) utilizar un labio de estanqueidad elastomérico que entra en contacto con el eje giratorio, apoyado en un primavera para mantener la tensión.

Se utilizan ampliamente en aplicaciones de vacío rudo para evitar la entrada de aire y contienen lubricantes.

| Característica | Sellos labiales |

|---|---|

| Coste | Bajo |

| Fugas | Moderado (~10-⁵ Pa-m³/s típico) |

| Temperatura | Limitado (normalmente de -30 a 150 °C) |

| Capacidad de velocidad | Moderado |

| Limpieza | Pobre para alto vacío |

Limitaciones:

- Alta permeabilidad a través de elastómeros.

- Generación de partículas y desgasificación.

- No apto para entornos UHV o semiconductores limpios.

5.4 Juntas de laberinto y de ranura en espiral

5.4.1 Principio

Sellos laberínticos son sin contacto estructuras mecánicas formadas por una serie de ranuras o cámaras entre el eje y la carcasa.

En no forman un cierre hermético sino crear un camino tortuoso que restringe el flujo de gas.

Juntas de ranura en espiral utilizan ranuras helicoidales para crear una acción de bombeo que impulsa el gas hacia el exterior, mejorando el rendimiento a altas velocidades del eje.

Ventajas:

- Desgaste prácticamente nulo.

- Larga vida útil.

- No necesita lubricación.

Limitaciones:

- No es lo suficientemente hermético para actuar como cierre primario en la mayoría de los sistemas de vacío.

- Comúnmente utilizado como juntas secundarias o tampón en combinación con cierres mecánicos o de gas seco.

5.4.2 Aplicaciones típicas

- Alimentadores rotativos de alta velocidad.

- Bombas turbomoleculares.

- Equipos rotativos de alta fiabilidad en los que el acceso para el mantenimiento es limitado.

5.5 Sellos de gas seco

5.5.1 Principio de funcionamiento

Los cierres de gas seco son cierres mecánicos sin contacto que mantienen un película de gas muy fina (típicamente 1-3 μm) entre las caras giratoria y estacionaria.

Esta película de gas es generada por ingeniería ranuras hidrodinámicas que levantan las caras al girar el eje.

- En reposo: las caras de la junta están en ligero contacto.

- Durante el funcionamiento: se forma una película de gas que minimiza la fricción.

- Fuga: extremadamente baja y estable, normalmente un flujo controlado de gas inerte hacia el exterior.

5.5.2 Características y ventajas

- Fugas muy bajas (10-⁷ - 10-⁹ Pa-m³/s).

- Larga vida útil gracias al funcionamiento sin contacto.

- Limpio - mínima generación de partículas.

- Capacidad de alta velocidad (> 10.000 rpm posibles).

5.5.3 Limitaciones

- Requiere gas tampón limpio y seco (por ejemplo, nitrógeno).

- Sensible a la contaminación.

- Mayor coste inicial y complejidad de diseño.

5.5.4 Aplicaciones

- Bombas de vacío de tornillo seco.

- Grandes compresores de proceso con interfaces de vacío.

- Aplicaciones químicas y energéticas de alta integridad.

5.6 Juntas de fluido magnético (ferrofluídicas)

5.6.1 Principio

Las juntas magnéticas para fluidos utilizan un ferrofluido sujeto por un campo magnético generada por los imanes permanentes que rodean el eje.

El ferrofluido crea múltiples "etapas" de sellado, cada una de las cuales proporciona una barrera de presión que permite fugas ultrabajas sin contacto físico.

Ventajas:

- Desgaste mecánico cero.

- Ultralimpia: ideal para semiconductores o UHV.

- Alta fiabilidad y larga vida útil.

- Excelente rendimiento para pasamuros giratorios.

Limitaciones:

- Rango de temperatura limitado (normalmente < 150 °C).

- Sensible a las perturbaciones del campo magnético.

- Más caras que las juntas convencionales.

5.6.2 Aplicaciones

- Procesado de obleas semiconductoras.

- Instrumentación para la ciencia de superficies.

- Sistemas analíticos UHV.

- Pasamuros giratorios de alta precisión.

5.7 Resumen comparativo de las juntas dinámicas

| Tipo de junta | Póngase en contacto con | Índice de fuga (Pa-m³/s) | Capacidad de velocidad | Idoneidad UHV | Mantenimiento | Caso típico |

|---|---|---|---|---|---|---|

| Cierre mecánico | Sí | 10-⁷ - 10-⁹ | Alta | Moderado | Medio | Bombas, agitadores |

| Precinto de embalaje | Sí | 10-⁵ - 10-⁷ | Bajo-Moderado | Pobre | Fácil | Ejes industriales |

| Retén | Sí | ~10-⁵ | Moderado | Pobre | Fácil | Aislamiento de vacío rugoso |

| Laberinto / espiral | No | Moderado | Alta | Pobre | Mínimo | Juntas secundarias, ejes de alta velocidad |

| Sello de gas seco | No | 10-⁷ - 10-⁹ | Muy alta | Bien | Bajo | Aplicaciones de procesos limpios |

| Junta magnética para fluidos | No | ≤ 10-⁹ | Alta | Excelente | Bajo | UHV, semiconductores, pasamuros de precisión |

5.8 Resumen

Las juntas dinámicas son elementos fundamentales para movimiento en vacíocombinando mecánica de precisión, ciencia de los materiales y dinámica de fluidos.

- Cierres mecánicos son los caballos de batalla de las bombas de vacío modernas.

- Embalaje y retenes labiales sirven para aplicaciones sensibles a los costes o de bajo vacío.

- Juntas laberínticas y espirales ofrecen una sólida protección secundaria.

- Gas seco y juntas magnéticas para fluidos representan la tecnologías más limpias y con menos fugas disponible hoy.

La elección de la junta dinámica depende del nivel de vacío, la limpieza del proceso, la velocidad, la estrategia de mantenimiento y las limitaciones de costes.

6. Materiales y compatibilidad

En rendimiento, durabilidad y comportamiento de fuga de un cierre al vacío vienen determinadas no sólo por su geometría, sino -lo que es más importante- por su composición del material. Los materiales de sellado deben soportar la exposición al vacío, resistir la permeación y la desgasificación y mantener sus propiedades mecánicas en condiciones extremas de temperatura y presión.

En la tecnología del vacío, los materiales se clasifican a grandes rasgos en elastómeros, plásticos y materiales compuestos, materiales de cara duray metales. Cada clase aporta sus propias ventajas y limitaciones en función del nivel de vacío, el medio y el entorno.

6.1 Materiales elastoméricos

Los elastómeros son los materiales de trabajo para juntas tóricas estáticas y algunas juntas dinámicas en bruto y alto vacío. Son fáciles de instalar, rentables y proporcionan una estanquidad fiable, pero su inherente permeación y desgasificación limitan su uso en procesos de ultra alto vacío (UHV) y ultra limpios.

| Material | Rango de temperatura (°C) | Permeación | Desgasificación | Resistencia química | Uso típico |

|---|---|---|---|---|---|

| NBR (Nitrilo) | -30 a 120 | Alta | Alta | Limitado (aceites, combustibles) | Aspiración en bruto, uso general |

| EPDM | -50 a 150 | Moderado | Moderado | Excelente con agua/vapor, pobre con aceites | HVAC, industrial |

| FKM (por ejemplo, Viton®) | -20 a 200 | Bajo | Bajo | Excelente resistencia química | Alto vacío, sistemas químicos |

| FFKM (por ejemplo, Kalrez®) | -20 a 280 | Muy bajo | Muy bajo | Destacado | Medios agresivos de gran pureza |

6.1.1 Comportamiento de la permeabilidad

Los elastómeros no son herméticos: las moléculas de gas permean a través de su red polimérica a lo largo del tiempo. La permeabilidad depende de:

- Tipo de gas (He y H₂ permean más fácilmente).

- Estructura del material (los cauchos fluorados tienen menor permeabilidad)

- Espesor y superficie

- Temperatura (las temperaturas más altas aumentan la permeabilidad)

Por ejemplo, la permeación de helio a través de juntas tóricas de FKM puede alcanzar los 10-⁷ Pa-m³/s-m a temperatura ambiente. Esto es aceptable en muchos sistemas de alto vacío, pero no en aplicaciones UHV.

6.1.2 Desgasificación

La desgasificación -la liberación de volátiles y aditivos atrapados- puede elevar la presión de base y contaminar procesos sensibles.

Para minimizarlo:

- Utilice compuestos al vacío de gran pureza.

- Pre-cocinar o cocer al vacío las juntas tóricas antes de la instalación.

- Evite los materiales que contengan plastificantes o cargas.

6.2 Plásticos y materiales compuestos

Los plásticos técnicos ofrecen baja permeabilidad, amplia resistencia química y estabilidad dimensional a temperaturas elevadas. Sin embargo, pueden presentar fluencia o flujo en fríoespecialmente bajo compresión constante.

| Material | Rango de temperatura (°C) | Permeación | Resistencia química | Propiedades clave |

|---|---|---|---|---|

| PTFE (Teflon®) | -200 a 250 | Muy bajo | Excelente | Químicamente inerte, pero de flujo frío |

| PCTFE | -200 a 150 | Muy bajo | Excelente | Menor caudal en frío que el PTFE |

| PEEK | -50 a 250 | Muy bajo | Excelente | Alta resistencia, mecanizable |

| Compuestos de grafito | Hasta 500+ | Muy bajo | Excelente | Tolerancia a altas temperaturas |

6.2.1 PTFE y PCTFE

El PTFE se utiliza ampliamente para juntas blandas, sellos envolventes y anillos de respaldo. Tiene una desgasificación y una inercia química extremadamente bajas.

Su inconveniente es flujo frío - puede deformarse bajo compresión a largo plazo, reduciendo potencialmente la tensión de sellado.

El PCTFE ofrece mayor estabilidad dimensional que el PTFE, lo que lo hace adecuado para aplicaciones con largos intervalos de servicio.

6.2.2 PEEK

El PEEK combina una alta resistencia mecánica con una baja permeabilidad, lo que lo convierte en una alternativa adecuada para componentes de sellado estructural, asientos de válvulas e interfaces de alta carga.

6.3 Materiales de cara dura

Las juntas dinámicas a menudo se basan en materiales frontales duros y resistentes al desgaste para minimizar las fugas y prolongar la vida útil. La selección del par de caras es una decisión crítica de ingeniería.

| Material | Dureza | Resistencia química | Choque térmico | Aplicación |

|---|---|---|---|---|

| Carburo de silicio (SiC) | Muy alta | Excelente | Bien | Cierres mecánicos, medios abrasivos |

| Carburo de wolframio (WC) | Muy alta | Bien | Moderado | Aplicaciones de alta carga |

| Carbono Grafito | Bajo-Medio | Excelente | Excelente | Cara de contacto, tolerante a la desalineación |

| Recubrimientos DLC | Muy alta | Excelente | Excelente | Semiconductores, aplicaciones ultralimpias |

- SiC-Grafito es uno de los emparejamientos más utilizados, ya que combina una baja fricción y una buena resistencia al choque térmico.

- SiC-SiC ofrece una vida útil muy larga, pero es menos tolerante a la contaminación o la desalineación.

- Las superficies recubiertas de DLC reducen la fricción y la generación de partículas.

6.4 Materiales metálicos

Los precintos metálicos son indispensables para UHV y entornos extremos debido a su permeabilidad ceroLa capacidad de cocción a altas temperaturas y el excelente rendimiento de horneado.

| Material | Temp Límite (°C) | Tasa de fugas | Uso típico |

|---|---|---|---|

| OFHC Cobre | > 450 | < 10-¹² Pa-m³/s | Bridas CF, mirillas UHV |

| Acero inoxidable (304/316L) | > 400 | < 10-¹² Pa-m³/s | Juntas metálicas, uniones soldadas |

| Aluminio (chapado) | 300+ | Muy bajo | Sistemas ligeros, juntas secundarias |

| Aleaciones de níquel | Alta | Muy bajo | Aplicaciones corrosivas o criogénicas |

6.4.1 Juntas de cobre

El cobre de alta conductividad libre de oxígeno (OFHC) es el material de junta estándar para las bridas CF. Se deforma plásticamente al apretar, rellenando las imperfecciones microscópicas y consiguiendo índices de fugas extremadamente bajos.

6.4.2 Anillos en C metálicos y juntas Helicoflex

Para sellado reutilizable o de alta carga, juntas metálicas elásticas como los anillos en C o Helicoflex®. Combinan una cubierta metálica con un núcleo elástico, lo que permite múltiples ciclos sin sacrificar la integridad de la fuga.

6.5 Consideraciones higiénicas y reglamentarias

En industrias como la farmacéutica, la alimentaria o la biotecnológica, los materiales de sellado deben cumplir los siguientes requisitos normas sanitarias estrictas:

- FDA CFR 21 177.2600 (elastómeros alimentarios)

- USP Clase VI (biocompatibilidad)

- ISO 10993 (productos sanitarios)

Los materiales deben:

- Resistir los ciclos de limpieza y esterilización (por ejemplo, SIP/CIP).

- Evite los extraíbles y lixiviables que puedan contaminar los productos.

- Mantienen la elasticidad tras repetidos ciclos térmicos.

Opciones típicas: silicona curada con platino, EPDM (curado con peróxido) y FFKM para productos químicos agresivos.

6.6 Matriz de compatibilidad rápida

| Tipo de material | Adecuación al vacío | Límite térmico | Resistencia química | Permeación | Aplicación típica |

|---|---|---|---|---|---|

| NBR | Vacío áspero | Bajo | Pobre-Moderado | Alta | Conexiones de servicios públicos |

| EPDM | Alto vacío | Moderado | Bueno (vapor, agua) | Moderado | Procesos industriales |

| FKM | Alto vacío | Alta | Excelente | Bajo | Sellado de uso general |

| FFKM | Alto/UHV | Muy alta | Destacado | Muy bajo | Semiconductor, corrosivo |

| PTFE/PCTFE | Alto/UHV | Alta | Excelente | Muy bajo | Juntas blandas, forro |

| Metales | UHV y superiores | Muy alta | Excelente | Ninguno | Bridas CF, juntas permanentes |

6.7 Resumen

En material de sellado adecuado determina:

- Estanqueidad

- Vida útil

- Compatibilidad con el entorno operativo

- Frecuencia y coste del mantenimiento.

- Elastómeros son flexibles y rentables, pero permeables.

- Plásticos ofrecen baja desgasificación e inercia química, pero pueden deslizarse.

- Materiales de cara dura garantizar la durabilidad de las juntas dinámicas.

- Metales son el estándar de oro para UHV y condiciones duras.

La selección de materiales debe ajustarse a nivel de vacío, química de procesos, ambiente térmicoy requisitos reglamentarios.

7. Marco de selección de focas

La elección de la solución de sellado correcta para un sistema de vacío no es un proceso de talla única. Requiere un evaluación multicriterio estructurada que considera tanto rendimiento técnico y practicidad operativa. Un marco de selección bien definido garantiza un rendimiento de estanquidad constante, reduce el tiempo de inactividad y evita fallos prematuros que pueden comprometer la integridad del vacío.

7.1 Definición de los requisitos operativos

Antes de seleccionar cualquier material o diseño, el condiciones de funcionamiento debe definirse claramente. Este paso suele pasarse por alto, pero determina toda la estrategia de sellado.

Los parámetros clave que hay que documentar son:

| Parámetro | Ejemplos / Rangos típicos | Impacto en la selección de juntas |

|---|---|---|

| Nivel de vacío | Áspero, alto, UHV | Determina la permeabilidad y la desgasificación permitidas |

| Medios de comunicación | Aire, gas inerte, productos químicos corrosivos, disolventes, vapor | Compatibilidad de materiales y configuración de juntas |

| Presión diferencial | De ambiente a vacío, o diferencial positivo/negativo | Influye en la geometría de la junta y en la estructura del respaldo |

| Temperatura | Criogénico hasta 300+ °C | Determina la idoneidad del elastómero, el plástico o el metal |

| Movimiento | Estático, alternativo, giratorio | Determina la tecnología de estanquidad dinámica frente a la estática |

| Velocidad | De 0 a más de 30.000 rpm | Afecta al calor por fricción, al desgaste y al tipo de junta |

| Requisitos de limpieza | Semiconductores, industria general | Afecta a la selección del material y a la tolerancia a las fugas |

| Estrategia de mantenimiento | Preventivo, predictivo, de acceso mínimo | Impacta en la vida útil de la junta y en los requisitos de reutilización |

7.2 Ruta de decisión: Estática frente a dinámica

En primera decisión importante en el marco es si la interfaz es estático o dinámico:

- Interfaces estáticas (por ejemplo, bridas, mirillas, tapas de cámara):

→ Favorezca las juntas tóricas de elastómero (vacío duro/alto) o las juntas metálicas (UHV). - Interfaces dinámicas (por ejemplo, ejes, varillas móviles):

→ Requieren cierres mecánicos, empaquetaduras o cierres avanzados sin contacto.

Consejo: Siempre que sea posible, evitar el sellado dinámico en entornos UHV - El movimiento aumenta considerablemente el riesgo de fugas. Si es inevitable, considere sellos magnéticos de fluido o gas seco.

7.3 Nivel de vacío y tolerancia de permeación

En clase de vacío dicta cuánta fuga y permeación se puede tolerar.

| Nivel de vacío | Fuga máxima típica | Tipos de juntas recomendados |

|---|---|---|

| Vacío aproximado (10⁵ - 10² Pa) | ~10-⁵ Pa-m³/s | Juntas tóricas, juntas y empaquetaduras de elastómero |

| Alto vacío (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM Juntas tóricas, juntas blandas, cierres mecánicos |

| Vacío ultraalto (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | Juntas metálicas, juntas de gas seco, juntas soldadas |

| UHV+ / Extremo | < 10-¹¹ Pa-m³/s | Anillos en C metálicos, bridas CF, juntas ferrofluídicas |

- Si la tolerancia a la permeación es altapueden aceptarse elastómeros.

- Si la permeación debe ser cercana a ceroSe requieren juntas metálicas o híbridas.

7.4 Entorno químico y térmico

La compatibilidad química suele ser el factor limitante en la selección de juntas. Ejemplos:

- Ácidos o disolventes fuertes → PTFE o FFKM.

- Esterilización por vapor → EPDM o silicona curada con platino.

- Alta temperatura (>250 °C) → metales o plásticos de alto rendimiento.

- Criogénico → PCTFE, metales o elastómeros a medida.

Los ciclos térmicos también provocan arrastrarse, juego de compresióno expansión diferencial entre los materiales de las bridas. Esto debe tenerse en cuenta durante el diseño, especialmente en el caso de juntas blandas o elastómeros.

7.5 Consideraciones sobre el movimiento y la velocidad

Si la interfaz de sellado implica movimiento:

| Tipo de movimiento | Tipos típicos de juntas | Notas |

|---|---|---|

| Ninguno (estático) | Juntas tóricas, juntas, retenes metálicos | Máxima estanqueidad |

| Reciprocante | Empaquetaduras, juntas de fuelle, juntas de paso lineal | Carrera de control y lubricación |

| Rotacional (baja velocidad) | Empaquetaduras, cierres mecánicos, cierres de labio | Considerar el calor por fricción |

| Rotacional (alta velocidad) | Cierres mecánicos, cierres de gas seco, cierres ferrofluídicos | Preferible sin contacto para sistemas limpios |

Para ejes de alta velocidadLas soluciones sin contacto, como las juntas de fluido magnéticas o de gas seco, ofrecen la mejor combinación de bajo desgaste y baja fuga.

7.6 Estrategia de mantenimiento y servicio

Lo previsto intervalo de mantenimiento y la accesibilidad del sistema influyen mucho en la selección de la junta:

- Intervalos de mantenimiento cortos → Pueden aceptarse juntas tóricas o empaquetaduras de elastómero.

- Intervalos de mantenimiento largos / acceso limitado → Favorezca las juntas metálicas o las juntas ferrofluídicas para una estabilidad a largo plazo.

- Mantenimiento predictivo (basado en la condición) → Permite el uso de cierres mecánicos avanzados o de gas seco con supervisión.

Ejemplo: Las cámaras de proceso de semiconductores suelen utilizar juntas de cobre CF porque el coste del tiempo de inactividad compensa el mayor esfuerzo de instalación.

7.7 Relación coste-rendimiento

En menor coste inicial no siempre es el menor coste total de propiedad (TCO). Los principales factores de coste son:

- Frecuencia de sustitución de las juntas.

- Ciclos de parada y venteo.

- Costes de energía o gas (por ejemplo, gas tampón).

- Eventos de contaminación en salas limpias.

| Tipo de junta | Coste inicial | Frecuencia de mantenimiento | Vida útil típica | Perfil de TCO |

|---|---|---|---|---|

| Junta tórica (FKM) | Bajo | Frecuentes (meses-1 año) | 6-12 meses | Bajo coste inicial, alto mantenimiento |

| Junta metálica (CF) | Moderado | Rara (años) | Más de 5 años | Alta fiabilidad, bajo tiempo de inactividad |

| Sello de gas seco | Alta | Raro, vigilado | 3-10 años | Baja fuga, alto capex |

| Junta magnética para fluidos | Alta | Muy raro | 5-15 años | Vida útil más larga, ultralimpia |

7.8 Ejemplo de árbol de decisión

A continuación se muestra un flujo lógico simplificado para seleccionar un tipo de junta:

- ¿Interfaz estática o dinámica?

- Estático → ir a 2

- Dinámico → ir a 5

- Nivel de vacío requerido:

- Áspero/Alto → Junta tórica de elastómero o junta blanda.

- UHV → Junta metálica o junta soldada

- Limitaciones químicas/térmicas:

- Alta → PTFE o metal

- Moderado → FKM o EPDM

- Intervalo de mantenimiento:

- Corto → Elastómero aceptable

- Largo → Se prefiere junta metálica

- Sellado dinámico:

- Baja velocidad → Empaquetadura o cierre mecánico

- Alta velocidad → Sello de gas seco o fluido magnético

- ¿Sala limpia/UHV?

- Sí → Sellado sin contacto o metálico

- No → Empaquetadura o elastómero aceptable

(En la versión publicada, este paso se ilustraría con un diagrama de flujo).

7.9 Ejemplos de configuración

| Escenario | Principales limitaciones | Solución de sellado recomendada |

|---|---|---|

| Cámara de secado al vacío rugosa | Bajo vacío, baja temperatura | Junta tórica de NBR o junta blanda de PTFE |

| Proceso químico de alto vacío | Vapores de disolventes agresivos | Junta tórica FFKM + cierre mecánico |

| Cámara analítica UHV | Horneado a 250 °C | Brida CF + junta de cobre OFHC |

| Eje giratorio de alta velocidad en proceso limpio | Altas revoluciones, baja tolerancia a la contaminación | Sello de gas seco + amortiguador laberíntico |

| Alimentación para manipulación de obleas semiconductoras | UHV, ultralimpio | Junta magnética para fluidos |

7.10 Resumen

Un marco sistemático de selección de juntas garantiza la idoneidad técnica y la eficiencia económica:

- Primer paso: Definir las condiciones de funcionamiento (vacío, medio, temperatura, movimiento).

- Segundo paso: Elija un enfoque de sellado estático o dinámico.

- Paso 3: Adaptar el material y el tipo de junta a la clase de vacío y al entorno.

- Paso 4: Tenga en cuenta los intervalos de mantenimiento, la accesibilidad y el coste.

- Paso 5: Validar con pruebas prácticas o datos de cualificación.

Una junta bien elegida minimiza las fugas, prolonga la vida útil y reduce el coste total de propiedad.

8. Mejores prácticas de diseño e instalación

Incluso los mejores materiales y configuraciones de sellado pueden fallar si instalación y diseño de interfaces no se controlan cuidadosamente. Muchas fugas de vacío no están causadas por la propia junta, sino por preparación inadecuada de la superficie, dimensiones inexactas de las ranuraso aplicación incorrecta del par.

Este capítulo trata de principios de ingeniería y prácticas de campo que garantizan que una junta cumpla las especificaciones de diseño durante toda su vida útil.

8.1 Preparación de la superficie y acabado

8.1.1 Importancia del acabado superficial

Una junta de vacío se basa en un contacto íntimo entre el material de sellado y la brida o la carcasa. Defectos superficiales microscópicos como arañazos, picaduras o marcas de mecanizado pueden crear vías de fuga.

| Parámetro | Recomendación | Notas |

|---|---|---|

| Rugosidad superficial (Ra) | ≤ 0,8 μm para elastómeros≤ 0,4 μm para juntas metálicas. | Los acabados más lisos reducen el índice de fugas |

| Planitud | < 0,05 mm en toda la cara de la brida | Crítico para juntas metálicas y bridas CF |

| Limpieza | Sin partículas ni aceites | La contaminación puede provocar desgasificación y vías de fuga |

8.1.2 Procedimiento de limpieza

- Limpiar con disolvente (por ejemplo, isopropanol) y toallitas sin pelusa.

- Evite tocar las superficies de sellado con las manos desnudas.

- Para UHV, realice limpieza ultrasónica y horneado de componentes.

- Inspeccione con buena iluminación o aumento.

8.2 Diseño de ranuras y prensaestopas

8.2.1 Juntas tóricas y juntas de elastómero

El diseño de las ranuras determina la compresión del sellado, la resistencia a la extrusión y la estabilidad dimensional. Entre los errores más comunes se encuentran la compresión excesiva (que provoca el endurecimiento permanente) y la compresión insuficiente (que provoca fugas).

| Parámetro de diseño | Alcance típico | Efecto |

|---|---|---|

| Apriete (axial/radial) | 15-30% | Demasiado alto → tensión y grietas; demasiado bajo → fugas. |

| Estire | ≤ 5% | El estiramiento excesivo distorsiona la sección transversal |

| Holgura de la ranura | Minimizado, puede utilizar anillos de reserva | Reduce la extrusión bajo presión |

| Diseño en esquina | Bordes redondeados (R ≥ 0,2 mm) | Evita daños en la junta tórica durante la instalación |

8.2.2 Juntas metálicas

Las juntas metálicas (por ejemplo, de cobre CF) requieren:

- Bridas planas, limpias y con filo de cuchillo.

- Alineación correcta durante el montaje.

- Par de apriete controlado para evitar la deformación de los bordes.

Las juntas Helicoflex® o de anillo en C requieren una precisión profundidad y anchura de la ranura, garantizando una compresión elástica controlada.

8.3 Concentricidad y alineación

La mala alineación entre las superficies de sellado es una de las principales causas de fugas en la instalación y el desgaste prematuro de las juntas en sistemas dinámicos.

- Asegúrese desviación del eje < 0,05 mm para cierres mecánicos.

- Utilice pasadores de precisión o características de alineación en bridas grandes.

- En los conjuntos dinámicos, la alineación reduce las cargas desiguales y el desgaste localizado.

Consejo: Los problemas de desalineación suelen parecer "fallos de estanquidad", pero en realidad son defectos de diseño del sistema.

8.4 Aplicación de par y fijación

Garantiza un par de apriete correcto y uniforme:

- Compresión uniforme de la junta.

- Deformación correcta de la cara (para juntas metálicas).

- Prevención de la deformación de la brida.

8.4.1 Prácticas recomendadas para el par de apriete

- Utilice una llave dinamométrica calibrada.

- Apriete los tornillos en forma de estrella o en cruz. para distribuir la carga uniformemente.

- Aumentar el par en varias pasadas (por ejemplo, 30%, 60%, 100% de objetivo).

- Siga las especificaciones de par del fabricante o los valores validados experimentalmente.

- Para bridas grandes, reapriete después del ciclo térmico.

| Tipo de junta | Comportamiento típico del par |

|---|---|

| Junta tórica de elastómero | Llave de compresión relativamente indulgente y uniforme |

| Junta blanda | El par debe tener en cuenta la fluencia y la relajación |

| Junta metálica (CF) | El par de apriete preciso es fundamental para el enganche de la cuchilla |

8.5 Medios auxiliares de lubricación y montaje

- Uso exclusivo lubricantes compatibles con el vacíoPor ejemplo, a base de PFPE (perfluoropoliéter).

- Evite los aceites o grasas de hidrocarburos, que desprenden muchos gases en vacío.

- Una ligera lubricación ayuda a prevenir Torsión de la junta tórica y daños de instalación.

- En el caso de las juntas metálicas, la lubricación no suele ser necesaria o se limita a la lubricación de la rosca para conseguir una tensión constante de los pernos.

Nota: En aplicaciones UHV, a menudo es preferible montar juntas seco o con un lubricante mínimo para reducir el riesgo de contaminación.

8.6 Manipulación y almacenamiento de las juntas

El almacenamiento inadecuado es una causa oculta de degradación de las juntas, especialmente en el caso de los elastómeros.

Prácticas recomendadas:

- Conservar en un lugar fresco, oscuro y seco.

- Mantener alejado de fuentes de ozono (por ejemplo, equipos eléctricos).

- Utilice bolsas selladas para evitar la contaminación.

- Marque las fechas de almacenamiento y caducidad: los elastómeros pueden envejecer incluso sin usarlos.

- Evite estirar o doblar excesivamente los precintos durante su manipulación.

8.7 Comprobaciones previas a la puesta en marcha

Antes de poner en marcha el sistema de vacío, realice siempre lo siguiente:

- Inspección visual de la alineación de las bridas, los pernos y la colocación de las juntas.

- Comprobación de fugas de helio alrededor de juntas críticas (especialmente UHV).

- Prueba de aumento de presión para la validación de vacío en bruto.

- Confirme que los valores de compresión o par de apriete de la junta están dentro de la tolerancia.

- Para juntas dinámicas, asegúrese de que la lubricación y pruebas de rotación del eje son suaves.

Una sola comprobación previa al arranque puede evitar horas de costosas purgas y reajustes.

8.8 Consideraciones de diseño para el mantenimiento

Al diseñar sistemas de vacío, no sólo hay que tener en cuenta el rendimiento, sino también facilidad de mantenimiento:

- Los conjuntos de bridas modulares permiten sustituir las juntas sin necesidad de desmontarlas por completo.

- Utilizar tipos de brida y tamaños de junta normalizados.

- Proporcione autorización de acceso para herramientas dinamométricas y detectores de fugas.

- Minimice los agujeros ciegos y los volúmenes atrapados para reducir las fugas virtuales.

Estas consideraciones de diseño mejoran la fiabilidad a largo plazo y reducen los tiempos de inactividad.

8.9 Horneado y ciclo térmico

El horneado se utiliza habitualmente para reducir la desgasificación y mejorar el rendimiento del vacío.

| Tipo de junta | Gama Bake-Out | Notas |

|---|---|---|

| Elastómero (FKM) | ≤ 200 °C | Si es posible, hornear por separado antes de la instalación |

| PTFE / PCTFE | 250 °C | Baja desgasificación, degradación mínima |

| Juntas metálicas | ≥ 400 °C | Compatible con el horneado UHV |

- El calentamiento y el enfriamiento graduales minimizan el estrés térmico sobre las juntas.

- Comprobar el par de apriete y la alineación después del horneado, especialmente en el caso de juntas blandas o elastoméricas.

- Para los sistemas UHV, el horneado se combina a menudo con prueba de fugas de helio.

8.10 Errores típicos de instalación que deben evitarse

| Error común | Consecuencia | Consejo de prevención |

|---|---|---|

| Apriete excesivo de los tornillos de las bridas | Brida deformada, junta dañada | Utilice la llave dinamométrica y la secuencia adecuada |

| Apriete insuficiente | Mala compresión, fugas | Siga las especificaciones de par validadas |

| Limpieza deficiente de la superficie | Desgasificación, microfugas | Limpiar con disolventes autorizados |

| Junta tórica retorcida durante la instalación | Fallo en espiral, compresión desigual | Lubricación ligera y asiento correcto |

| Desalineación en sistemas dinámicos | Desgaste desigual, fallo prematuro de la junta | Comprobar la concentricidad del eje |

| Utilización de lubricantes incompatibles | Desgasificación, contaminación | Utilizar PFPE o lubricantes aprobados para vacío |

| Reutilización de juntas dañadas o elastómeros envejecidos | Fugas en vacío | Sustituir por componentes nuevos |

8.11 Resumen

El diseño y la instalación de las juntas son tan crítico como la selección del material para lograr la integridad del vacío. Los principios clave incluyen:

- Garantizar precisión en el acabado superficial, la alineación y el diseño de las ranuras.

- Aplicación de par controlado y utilizando secuencias de montaje adecuadas.

- Mantener limpieza y utilizando lubricantes compatibles con el vacío.

- Realización de controles de estanqueidad previos al arranque para detectar los problemas a tiempo.

- Diseñar para mantenimiento para minimizar el tiempo de inactividad.

Cuando se ejecutan correctamente, estas prácticas aumentan drásticamente la fiabilidad del sellado, reducen los índices de fugas y prolongan la vida útil del sistema de vacío.

9. Puesta en servicio, funcionamiento y supervisión

Incluso la junta más cuidadosamente seleccionada e instalada con mayor precisión puede rendir menos si el puesta en marcha y fase operativa no se gestiona adecuadamente. Los sistemas de vacío son especialmente sensibles a las condiciones de arranque, las fluctuaciones de temperatura, la contaminación y las prácticas operativas desajustadas.

Este capítulo se centra en mejores prácticas para poner en línea sistemas de vacío sellados, control del rendimiento durante el funcionamientoy detección de los primeros signos de degradación de las juntas.

9.1 Comprobaciones previas a la puesta en servicio

Antes del primer bombeo, realice una verificación estructurada de todo el sistema de estanquidad. Un procedimiento metódico de puesta en servicio puede evitar 80% de fallos prematuros de estanquidad.

9.1.1 Verificación mecánica

- Inspeccione todos los pernos de la brida para los valores de par correctos.

- Confirme la alineación entre los componentes de acoplamiento (especialmente las interfaces de eje y prensaestopas).

- Verifique que las juntas tóricas o empaquetaduras estén correctamente asentadas sin torceduras, cortes o extrusiones.

- Asegúrese de que todos los anillos de seguridad, espaciadores y retenedores estén colocados correctamente.

9.1.2 Limpieza del sistema

- Verifique que todas las superficies de contacto de la junta estén libres de polvo, aceite y huellas dactilares.

- Lave la cámara con nitrógeno limpio y seco (u otro gas inerte) para eliminar las partículas.

- Asegúrese de que los lubricantes, si se utilizan, sean compatibles con el vacío (a base de PFPE o equivalentes aprobados).

9.1.3 Prueba de estanqueidad antes del bombeo

- Realice una comprobación de fugas de helio alrededor de todas las juntas críticas.

- Utilice prueba de aumento de presión para la verificación aproximada en zonas no críticas.

- Los índices de fuga aceptables deben ajustarse al nivel de vacío objetivo:

- Vacío bruto: ≤ 10-⁵ Pa-m³/s

- Alto vacío: ≤ 10-⁸ Pa-m³/s

- UHV: ≤ 10-¹⁰ Pa-m³/s

Consejo: Compruebe siempre que no haya fugas antes de que el sistema esté totalmente montado o cubierto con aislamiento.

9.2 Procedimiento de bombeo controlado

A evacuación controlada minimiza las tensiones mecánicas y térmicas sobre las juntas.

- Purgar el sistema con gas inerte para eliminar la humedad atmosférica y los contaminantes.

- Arrancar lentamente la bomba de retrocesogarantizando una evacuación estable y evitando los choques de presión.

- Supervisar la gradiente de presión para detectar desgasificaciones anormales o fugas.

- Para sistemas con juntas de elastómeroDeje tiempo para la desgasificación inicial antes de pasar al alto vacío.

- Para los sistemas UHV, siga con un fase de cocción para acelerar la desorción de las superficies.

Error común en la puesta en marcha: La evacuación rápida de cámaras grandes puede causar inversión de la junta (la junta tórica se sale de la ranura) o distorsión facial en las juntas metálicas. Un bombeo gradual evita esto.

9.3 Estabilización inicial y rodaje

Muchas focas, en particular mecánico y juntas de gas seco, tienen un breve periodo de rodaje durante el cual pueden observarse pequeñas fugas.

- La estabilización suele producirse en de minutos a horas de funcionamiento.

- La temperatura debe vigilarse de cerca; un aumento moderado es normal a medida que se estabiliza la fricción.

- Las fugas persistentes tras el periodo de rodaje indican:

- Carga frontal inadecuada o desalineación (cierres mecánicos).

- Asiento de la junta tórica dañado.

- Par de apriete inadecuado o deformación de la brida.

9.4 Parámetros de control operativo

9.4.1 Control de la temperatura

- Colocar termopares o RTD cerca de las interfaces de sellado (especialmente las juntas dinámicas).

- Esté atento a picos de temperaturalo que puede indicar fricción, contaminación o lubricación insuficiente.

- Una lenta deriva hacia arriba puede indicar desgaste o entrada de gasmientras que los saltos repentinos pueden indicar un fallo.

9.4.2 Control de vibraciones

- La vibración del eje es un síntoma precoz común de problemas de estanquidad dinámica.

- La vibración puede provocar una carga desigual de la cara, un mayor desgaste y fugas aceleradas.

- Instale sensores de vibración cerca de los equipos giratorios.

9.4.3 Seguimiento de la presión y la tasa de fugas

- Supervisar continuamente presión de base y curvas de bombeo.

- Una presión de base estable a lo largo del tiempo indica una buena estanqueidad y una baja desgasificación.

- Una presión de base en aumento o mayor tiempo de bombeo suele ser el primer signo de:

- Envejecimiento o agrietamiento de la junta tórica.

- Desgaste de la junta de la empaquetadura.

- Desgasificación por contaminación.

| Parámetro | Comportamiento normal | Señal de advertencia |

|---|---|---|

| Presión de base | Estable en la especificación | Aumento gradual o repentino |

| Curva de bombeo | Repetibilidad constante | Evacuación retrasada o irregular |

| Temperatura de sellado | Tendencia estable y previsible | Fluctuaciones, picos repentinos |

| Amplitud de vibración | Bajo, estable | Amplitud creciente, frecuencias irregulares |

9.5 Detección de fugas de helio durante el funcionamiento

Las pruebas de estanqueidad con helio no son sólo para la puesta en marcha: son una excelente herramienta de diagnóstico durante el funcionamiento normal o la localización de averías.

Buenas prácticas:

- Pruebe primero en las zonas de mayor tensión o temperatura.

- Utilice el modo de olfateo para grandes sistemas y el modo de vacío para una localización precisa.

- Correlacionar las lecturas de fugas con las tendencias de presión y temperatura.

- Registre los resultados de las pruebas para analizar las tendencias a lo largo del tiempo.

Nota: Los aumentos lentos del fondo de helio pueden indicar una permeación gradual o una degradación de la junta en una fase temprana.

9.6 Prevención de la degradación operativa de las juntas

A menudo se produce la degradación de las juntas gradualmente, lo que dificulta su detección hasta el fallo.

Las salvaguardias operativas clave incluyen:

- Evite funcionamiento en seco de cierres mecánicos o dinámicos.

- Mantenga limpias las superficies de estanquidad: la contaminación acelera el desgaste.

- Mantener perfiles estables de temperatura y presión para minimizar el estrés de los ciclos térmicos.

- Utilice gases tampón o de barrera para juntas de gas seco según las especificaciones del fabricante.

- Evite apretar o tensar en exceso durante el mantenimiento.

Para juntas tóricas de elastómero:

- Limitar la exposición a productos químicos agresivos.

- Evitar la compresión prolongada a temperatura elevada para reducir el fraguado permanente.

- Sustituya las juntas de forma proactiva durante el mantenimiento programado, no sólo después de un fallo.

9.7 Integración con sistemas de mantenimiento predictivo

Las instalaciones de vacío modernas utilizan cada vez más control de estado para detectar la degradación de la junta antes de que provoque fugas.

Los métodos más comunes son:

- Sensores de temperatura y vibración en tiempo real.

- Registro de detección de fugas de helio.

- Tendencia automatizada de la presión de base.

- Sistemas de alarma basados en umbrales.

Sistemas avanzados pueden integrar algoritmos de aprendizaje automático para predecir patrones de fallo, especialmente en el caso de equipos rotativos críticos que utilicen cierres mecánicos o de gas seco.

9.8 Respuesta de emergencia y solución de problemas

Si se produce una fuga inesperada durante el funcionamiento:

- Aislar la zona afectada rápidamente para minimizar la contaminación.

- Compruebe si anomalías de temperatura o vibraciones cerca del sello.

- Realice pruebas de fugas localizadas de helio para identificar la fuente.

- Si el sistema utiliza juntas metálicasEl reapriete puede resolver fugas menores.

- Si la junta es elastomérica, puede ser necesario purgarla y sustituirla.

Importante: No aplique un par de apriete excesivo ni compuestos sellantes como "solución rápida", ya que esto suele empeorar el problema o dañar la brida.

9.9 Documentación y tendencias

Un buen rendimiento de estanquidad no sólo se consigue mediante la ingeniería, sino también mediante disciplina de datos:

- Registre los valores de par, los índices de fuga, las condiciones de horneado y las presiones de arranque.

- Mantener un registro de rendimiento de la junta para identificar la deriva gradual del rendimiento.

- Horario controles periódicos de fugas e inspecciones en función de los intervalos de mantenimiento.

Un historial documentado permite a los ingenieros predecir los ciclos de sustitución de las juntasreduciendo los tiempos de inactividad imprevistos.

9.10 Resumen

Para que la junta funcione correctamente, no basta con instalarla correctamente, sino que es necesario gestión activa durante el ciclo de vida del sistema:

- Verificar la alineación, la limpieza y la integridad de las fugas durante la puesta en servicio.

- Controle las velocidades de bombeo para proteger las juntas de los golpes de ariete.

- Supervise la temperatura, las vibraciones y la presión para detectar signos tempranos de avería.

- Utilice la detección de fugas de helio como herramienta de puesta en servicio y de funcionamiento.

- Integrar la supervisión y la documentación para el mantenimiento predictivo.

10. Estrategia de mantenimiento

En los sistemas de vacío, las juntas son componentes críticos y elementos consumibles. Su rendimiento determina directamente si el sistema puede alcanzar y mantener el nivel de vacío requerido. Un sistema bien estructurado estrategia de mantenimiento es, por tanto, esencial para maximizar el tiempo de funcionamiento, minimizar las fugas y garantizar una larga vida útil tanto de las juntas como de los equipos.

En este capítulo se describen las estrategias de mantenimiento preventivo, predictivo y correctivo, incluidos los métodos prácticos de inspección y los marcos de planificación del mantenimiento.

10.1 Filosofía del mantenimiento: Preventivo vs. Predictivo vs. Correctivo

| Estrategia | Descripción | Ventajas | Inconvenientes |

|---|---|---|---|

| Mantenimiento preventivo | Inspección programada y sustitución a intervalos fijos. | Reduce los tiempos de inactividad imprevistos, fácil de planificar. | Puede sustituir las juntas antes de lo necesario. |

| Mantenimiento predictivo | Supervisa el estado (temperatura, índice de fugas, vibraciones) para sustituir las juntas justo antes de que fallen. | Maximiza la vida útil de la junta y minimiza las paradas imprevistas. | Requiere sensores e infraestructura de supervisión. |

| Mantenimiento correctivo | Sustituya o repare las juntas cuando se produzca un fallo. | Bajo coste a corto plazo. | Alto riesgo de tiempos de inactividad, contaminación y daños en los equipos. |

La mayoría de los sistemas de vacío modernos se benefician de un enfoque híbridocombinando programación preventiva con supervisión predictiva para juntas críticas.

10.2 Planificación del mantenimiento y definición de los intervalos

10.2.1 Definición de los intervalos de servicio

Los intervalos de mantenimiento deben establecerse en función de:

- Tipo de junta y vida útil prevista.

- Nivel de vacío de funcionamiento y riesgo de contaminación.

- Condiciones del proceso (temperatura, exposición química, carga mecánica).

- Recomendaciones del fabricante y experiencia sobre el terreno.

| Tipo de junta | Intervalo de mantenimiento típico | Notas |

|---|---|---|

| Juntas tóricas de elastómero | 6-12 meses | Más corto bajo estrés químico o térmico. |

| Juntas blandas (PTFE) | 1-2 años | Compruebe si hay fluencia o flujo frío en cada parada. |

| Juntas metálicas (CF) | 3-5+ años | A menudo sólo se sustituyen durante los ciclos de mantenimiento importantes. |

| Cierres mecánicos | 2-5 años | Sujeto a control de desgaste facial. |

| Juntas de gas seco | 3-10 años | Normalmente se controla, pero no se sustituye a tiempo. |

| Juntas ferrofluídicas | 5-15 años | Mínimo mantenimiento, sustituir sólo cuando baje el rendimiento. |

10.3 Actividades de mantenimiento preventivo

El mantenimiento preventivo se centra en inspecciones planificadas y sustitución proactiva de juntas antes del fallo.

Las tareas típicas incluyen:

- Inspección visual en busca de grietas, aplastamiento o desgaste.

- Medición de la compresión fijada en las juntas tóricas.

- Sustituir los elastómeros a intervalos programados aunque no exista ningún defecto visible.

- Inspección de las caras de las bridas en busca de arañazos o contaminación.

- Reapriete de los tornillos de las juntas metálicas después de ciclos de horneado o térmicos.

- Documentar todas las sustituciones y los resultados de las pruebas.

Consejo: En los sistemas críticos, la sustitución preventiva de las juntas debe coincidir con otro mantenimiento programado para minimizar el tiempo de inactividad.

10.4 Mantenimiento predictivo y Condition Monitoring

El mantenimiento predictivo se basa en medición en tiempo real o periódica de los parámetros que indican la degradación de la junta.

| Indicador | Lo que revela | Herramientas / Métodos |

|---|---|---|

| Tasa de fuga de helio | Inicio del aumento de fugas/permeabilidad | Detector de fugas de helio, modo sniffing o vacío |

| Desviación de la presión de base | Desgaste o contaminación de las juntas | Manómetros, análisis de gases residuales |

| Aumento de la temperatura | Fricción mecánica, desalineación | Termopares, RTD cerca de las caras de las juntas |

| Amplitud de vibración | Desalineación del eje, degradación del cierre mecánico | Acelerómetros o sistemas de control de vibraciones |

| Cambios en el tiempo de bombeo | Escape de gases o fugas crecientes | Tendencias del registro de procesos |

10.4.1 Frecuencia de control

- Sistemas UHV de alto valor: Control continuo o diario.

- Sistemas industriales: Semanal o mensualmente en función de la criticidad del proceso.

- Sistemas no críticos: Revisiones periódicas alineadas con las ventanas de mantenimiento.

Análisis de tendencias suele ser más valioso que las cifras absolutas. Los cambios graduales en el comportamiento de referencia son señales de alerta temprana de la degradación de las focas.

10.5 Procedimientos de mantenimiento para distintos tipos de juntas

10.5.1 Juntas tóricas de elastómero

- Sustituir de forma proactiva durante las paradas programadas.

- Inspeccione en busca de endurecimiento, aplanamiento o grietas superficiales.

- Limpie a fondo las ranuras y las superficies de sellado antes de volver a instalarlas.

- En caso necesario, utilice lubricantes nuevos compatibles con el vacío.

- Documentar la fecha de instalación y el par de apriete.

10.5.2 Juntas blandas y metálicas

- Inspeccionar los bordes de la cuchilla de la brida para ver si tienen rebabas o arañazos.

- Utilice siempre nuevas juntas de cobre para bridas CF (no reutilizar).

- Vuelva a apretar los tornillos después del horneado para compensar la relajación de la junta.

- Para las juntas Helicoflex®, siga cuidadosamente las especificaciones de compresión del fabricante.

10.5.3 Cierres mecánicos

- Inspeccionar el desgaste de la cara, la integridad del muelle y las juntas tóricas secundarias.

- Comprobar la excentricidad y la alineación del eje durante el montaje.

- Sustituya las caras o muelles desgastados, no sólo los elastómeros.

- Vuelva a realizar una prueba de fugas con helio después de la instalación.

10.5.4 Sellos de gas seco

- Inspeccione el sistema de suministro de gas de sellado para comprobar su limpieza y la presión adecuada.

- Compruebe si las ranuras están sucias o dañadas.

- Sustituir sólo si la tendencia de las fugas supera los límites aceptables.

10.5.5 Juntas ferrofluídicas

- Verificar la intensidad del campo magnético y la integridad del ferrofluido.

- Compruebe si hay signos de contaminación o degradación.

- Normalmente se sustituyen tras una vida útil prolongada, no según lo previsto.

10.6 Gestión de piezas de recambio y vida útil

Las condiciones de almacenamiento de las juntas afectan directamente a su rendimiento y fiabilidad.

Buenas prácticas:

- Almacenar elastómeros en bolsas selladas en ambientes frescos, oscuros y sin ozono.

- Utilice primero en entrar, primero en salir (FIFO) gestión de inventarios.

- Etiquetar las fechas de conservación y caducidad.

- Evite doblar o estirar los precintos durante el almacenamiento.

- Mantenga las juntas metálicas limpias y sin oxidación.

| Tipo de material | Vida útil típica | Notas de almacenamiento |

|---|---|---|

| NBR / EPDM | 3-5 años | Sensible al ozono y a los rayos UV |

| FKM / FFKM | 5-10 años | Buena estabilidad, pero guárdelo lejos del calor |

| PTFE / PEEK | Más de 10 años | Inerte, pero evita la deformación |

| Juntas metálicas | Indefinido | Mantener seco y sin arañazos |

10.7 Documentación y registros de mantenimiento

Un registro coherente permite tomar mejores decisiones de mantenimiento y realizar análisis predictivos.

Campos de registro recomendados:

- Tipo de junta, material, fabricante.

- Fecha de instalación y par de apriete.

- Índices de fugas en la instalación y después de la cocción.

- Fechas de mantenimiento y sustitución.

- Anomalías de funcionamiento (picos de temperatura, desviación de la presión, etc.).