I. Introducción

En mis años de trabajo con soluciones de estanquidad industrial, he aprendido que la estanquidad de las válvulas es mucho más que un simple detalle mecánico: es una salvaguarda fundamental para la fiabilidad operativa. Ya sea en centrales eléctricas, procesos químicos o tratamiento de aguas, las juntas de las válvulas garantizan que los fluidos, gases o vapor permanezcan exactamente donde deben estar. Evitan fugas internas y externas, protegiendo los equipos de daños, conservando los recursos y manteniendo la seguridad del sistema.

En este artículo, le explicaré lo esencial sobre el sellado de válvulas: los distintos tipos, los materiales más utilizados, los factores que afectan a su rendimiento y cómo elegir el más adecuado para su aplicación. También compartiré las causas más comunes de los fallos de las juntas y las mejores prácticas que sigo para maximizar su vida útil.

II. El papel de las juntas de válvula

Una junta de válvula es el componente que garantiza un cierre hermético entre las superficies de contacto críticas de una válvula. Su función va más allá del simple taponamiento de huecos: se trata de controlar el flujo de fluidos a distintas presiones, temperaturas y condiciones químicas.

Entre las funciones clave se incluyen:

- Evitar la fuga de medios para mantener la integridad del proceso.

- Garantizar la seguridad operativa evitando fugas peligrosas.

- Mantener la eficacia del proceso mediante un control estable de la presión y el caudal.

En resumen, una buena junta de válvula es un guardián silencioso que trabaja continuamente en segundo plano.

III. Tipos de juntas de válvula

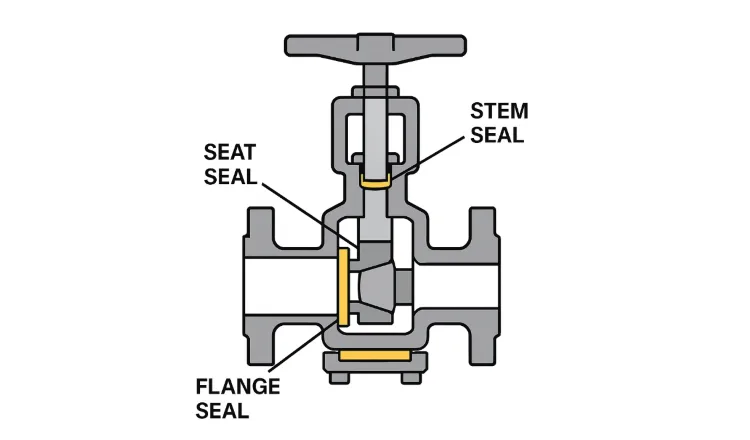

1. Sello del asiento

Situada entre el disco de la válvula y el asiento, la junta del asiento es responsable de garantizar el cierre completo cuando la válvula está cerrada.

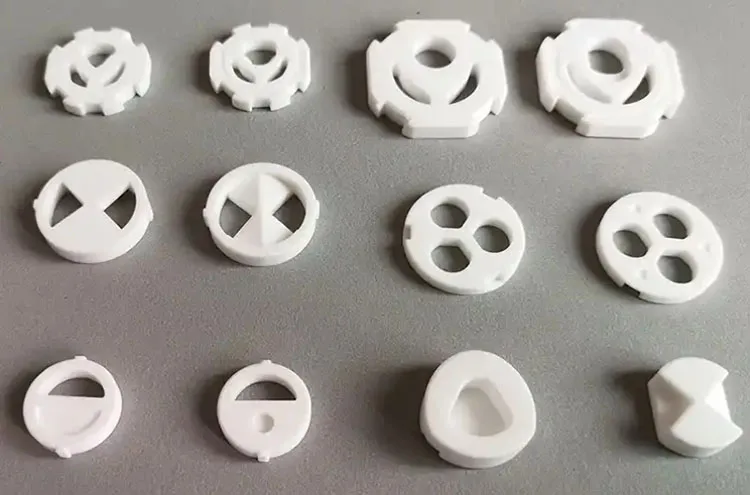

- Juntas de asiento blandas (caucho, PTFE) ofrecen un rendimiento de estanquidad superior, incluso con ligeras desalineaciones.

- Juntas de asiento duras (metal, cerámica) destacan en condiciones de alta temperatura, abrasión o alta presión.

Se utilizan ampliamente en válvulas de bola, mariposa y compuerta.

2. Junta del vástago

Situadas alrededor del vástago de la válvula, estas juntas evitan las fugas a lo largo del eje móvil.

- Los diseños más comunes incluyen prensaestopas, juntas tóricas y cierres de fuelle.

- Son esenciales para válvulas con accionamiento frecuente, donde se requiere estanquidad dinámica.

3. Junta de brida

Situados en la conexión entre una válvula y la tubería, los retenes de brida suelen utilizar juntas para garantizar uniones estancas.

- Los materiales de las juntas van desde la fibra comprimida hasta el metal enrollado en espiral.

- Son fundamentales en las líneas de servicio de alta presión y alta temperatura.

IV. Materiales de sellado comunes

| Material | Propiedades clave | Aplicaciones comunes | Temperatura |

|---|---|---|---|

| Caucho (NBR, EPDM, FKM) | Buena elasticidad, fuerte sellado | Agua, gases a baja presión | -40°C a +200°C |

| PTFE | Excelente resistencia química, baja fricción | Medios corrosivos, sistemas alimentarios | -180°C a +260°C |

| Metal (SS, estelita) | Resistencia a altas temperaturas y presiones | Vapor, petroquímica | Hasta +600°C |

| Grafito | Alta temperatura, resistencia a la corrosión | Válvulas de alta presión, centrales eléctricas | -200°C a +450°C (hasta 650°C en algunas condiciones) |

V. Juntas blandas frente a juntas duras

- Juntas blandas

- Ventajas: Excelente estanqueidad, compensa las pequeñas irregularidades de la superficie.

- Limitaciones: Menor resistencia a temperaturas y presiones extremas.

- Juntas duras

- Ventajas: Gran durabilidad, ideal para condiciones exigentes.

- Limitaciones: Requieren un mecanizado y una alineación precisos.

VI. Factores que afectan al rendimiento de las juntas

Según mi experiencia, un material de alta calidad por sí solo no garantiza un sellado fiable. El rendimiento depende de:

- Acabado superficial y precisión de mecanizado - Las superficies rugosas o irregulares reducen la eficacia del sellado.

- Compatibilidad de materiales con el medio de proceso.

- Calidad de instalación y precarga correcta - un apriete incorrecto puede provocar fugas.

- Propiedades medias como la temperatura, la presión y la corrosividad.

- Desgaste, abrasión y envejecimiento a lo largo del tiempo.

VII. Causas y fallos comunes de las juntas

He visto fallar juntas por motivos que podrían haberse evitado con la atención adecuada:

- Daños en la cara de la junta de la erosión o de partículas extrañas.

- Envejecimiento o endurecimiento del material debido al calor o a productos químicos.

- Instalación incorrecta provocando una tensión desigual.

- Selección incorrecta del material causando hinchazón, encogimiento o ataque químico.

VIII. Mejores prácticas para la selección de juntas

A la hora de elegir una junta de válvula, siempre recomiendo:

- Adecuación del material al condiciones operativas exactas (temperatura, presión y medio).

- En necesidades de mantenimiento y la facilidad con que puede sustituirse la junta.

- Evaluación de coste total del ciclo de vidano sólo el precio inicial.

- En referencia a normas del sector como API o ASME para obtener orientación.

IX. Conclusión

Las juntas de las válvulas pueden ser pequeñas, pero su impacto en la seguridad, eficiencia y rentabilidad del sistema es enorme. Si selecciona el tipo y el material adecuados, los instala correctamente y realiza un mantenimiento proactivo, podrá evitar costosos tiempos de inactividad y riesgos para la seguridad.

En Kinsoe, he ayudado a clientes de todos los sectores -desde plantas petroquímicas hasta instalaciones de tratamiento de aguas- a encontrar soluciones de sellado que funcionan a la perfección en sus condiciones únicas. Si desea asesoramiento experto en su próximo proyecto de sellado de válvulas, estoy aquí para ayudarle a tomar la decisión correcta para un rendimiento duradero.