I. Introducción

Las juntas rotativas desempeñan un papel fundamental en el rendimiento y la fiabilidad de los equipos industriales. Desde bombas y compresores hasta agitadores y cajas de engranajes, estos componentes son responsables de evitar las fugas de fluidos a lo largo de los ejes giratorios. Tanto si se trata de mantener los lubricantes dentro como los contaminantes fuera, la integridad de una junta rotativa determina tanto la estabilidad operativa como la seguridad de la maquinaria.

Sin embargo, hay un enemigo oculto que trabaja contra cada sello giratorio...desgaste. La fricción, la presión y los productos químicos agresivos atacan constantemente los materiales de estanquidad, degradando lentamente su superficie y reduciendo su eficacia. Si se elige el material incorrecto, esta degradación se produce antes de lo esperado, lo que provoca fallos prematuros, fugas y un mantenimiento no planificado. He visto casos reales en los que las juntas de las bombas hidráulicas fallaban en menos de un mes simplemente porque el compuesto no era compatible con el aceite o la temperatura de funcionamiento.

La resistencia al desgaste no es sólo un "detalle", es esencial. Afecta directamente al coste del ciclo de vida de una máquina, ya que influye en los tiempos de inactividad, las sustituciones de piezas y los gastos de mano de obra.

Industrias como la del petróleo y el gas, el procesamiento químico, la farmacéutica, la automoción y el tratamiento de aguas dependen en gran medida de las juntas rotativas. Sin embargo, muchos profesionales siguen subestimando el impacto que tiene la selección de materiales en el rendimiento de las juntas.

Precisamente por eso escribí este artículo.

Mi objetivo es guía clara y profesional que ayuda a ingenieros, diseñadores de productos, responsables de compras y especialistas en mantenimiento a seleccionar el material resistente al desgaste adecuado para sus juntas rotativas. Mediante la integración de preocupaciones reales de los usuarios a partir de las tendencias de búsqueda-como la compatibilidad química, la resistencia a la temperatura o los daños por fricción-, quiero tender un puente entre los conocimientos técnicos y la toma de decisiones prácticas.

Si se enfrenta a frecuentes sustituciones de juntas, fugas inexplicables del sistema o quejas de los clientes sobre la durabilidad, esta guía es para usted.

Repasemos los factores medioambientales, los tipos de materiales y los criterios de evaluación que le ayudarán a elegir mejor y a ahorrar más.

II. Comprender el entorno operativo

2.1 Gama de temperaturas

Uno de los factores más importantes a la hora de elegir los materiales de sellado es tolerancia de temperatura. Las juntas rotativas suelen funcionar en sistemas en los que las temperaturas pueden dispararse debido a la generación de calor interno o a las condiciones ambientales externas. He trabajado con clientes de los sectores de la alimentación y la automoción en los que la exposición continuada a temperaturas superiores a 150 °C provocó el endurecimiento, el agrietamiento o la pérdida de flexibilidad de los elastómeros.

Cuando las juntas están expuestas a temperaturas elevadas o fluctuantesla dilatación térmica se convierte en un problema. Los materiales con altos coeficientes de dilatación térmica pueden deformarse o perder su estabilidad dimensional, provocando desajustes y fugas. Además, la exposición prolongada al calor puede provocar envejecimiento térmicoreduciendo la resistencia mecánica y acelerando el desgaste.

Por otro lado, frío extremo puede hacer que ciertos materiales se vuelvan quebradizos, provocando grietas bajo tensión mecánica. Esto es especialmente importante en la industria aeroespacial, los sistemas mecánicos exteriores y los entornos refrigerados.

Lo más importante:

Elija materiales como FKM (Viton) o termoplásticos de alto rendimiento (por ejemplo, PEEK) para uso a altas temperaturas, y evite los cauchos de baja calidad que se degradan rápidamente bajo tensión térmica.

2.2 Presión de funcionamiento

Las juntas rotativas suelen estar sometidas a altas presiones internasespecialmente en bombas, compresores y sistemas hidráulicos. En estas condiciones, los materiales de las juntas son propensos a deformación, extrusión y fluencia.

Si el material seleccionado carece de la resistencia estructural para resistir la presión, puede extruir en el hueco entre el eje y la carcasa, lo que provoca un gran desgaste o el fallo completo de la junta. He visto juntas basadas en PTFE en entornos de baja presión que funcionan bien, pero en aplicaciones de alta presión sin anillos de apoyo, a menudo sufren deformaciones permanentes.

La compresión -la capacidad del material para recuperar su forma original después de ser comprimido- es otro aspecto clave. Una compresión deficiente significa que la junta no rebotará correctamente, lo que provocará fugas y huecos permanentes.

Lo más importante:

Para entornos de alta presión, dé prioridad a los materiales con juego de baja compresión y alta resistencia a la traccióncomo PTFE relleno, PU o termoplásticos reforzados.

2.3 Compatibilidad química

La exposición química es un asesino silencioso de los materiales de estanquidad. Si su junta rotativa entra en contacto con aceites, combustibles, refrigerantes, ácidos o productos de limpieza, la compatibilidad química no es negociable.

Un cliente de la industria química sustituyó en su día las juntas de caucho nitrílico (NBR) por juntas de FKM en todas las unidades de mezcla tras repetidos fallos debidos al hinchamiento y reblandecimiento. ¿Cuál era el problema? El NBR no podía soportar los hidrocarburos aromáticos y los subproductos ácidos, lo que provocaba la pérdida de la función de estanquidad en cuestión de semanas.

El ataque químico puede manifestarse como:

- Hinchazónlo que provoca el desajuste de la junta.

- Cracking o endurecimientoque rompe el sello dinámico.

- Fragilizaciónespecialmente bajo exposición combinada a productos químicos y calor.

Lo más importante:

Consulte siempre tablas de compatibilidad química. El FKM y el PTFE son sus apuestas más seguras para entornos químicos agresivos.

2.4 Velocidad de rotación y fricción

A medida que el eje gira, crea fricción en la interfaz de la junta. La rotación a alta velocidad provoca calor por fricción, lo que contribuye al desgaste, al reblandecimiento y, a veces, incluso a la descomposición térmica del material.

Materiales como el PTFE y el UHMWPE se valoran aquí por su coeficientes de fricción excepcionalmente bajosque minimizan la acumulación de calor. Por el contrario, los materiales de alta fricción, como el caucho natural, son una mala elección para los ejes de movimiento rápido.

Las altas velocidades también pueden interrumpir la formación de lubricación hidrodinámica, una fina película de fluido que reduce el contacto directo entre la junta y el eje. Sin ella, deslizamiento en seco acelera el desgaste.

Lo más importante:

Para aplicaciones de altas revoluciones, utilice polímeros de baja fricción o elastómeros optimizados para la estanquidad dinámica.

2.5 Consideraciones sobre la superficie del eje y los herrajes

Incluso el mejor material de estanquidad puede fallar si los herrajes no son compatibles. Superficie del eje rugosidad, dureza y acabado influyen en la eficacia de una junta y en la rapidez con que se desgasta.

Si el eje es demasiado rugoso, actúa como papel de lija contra la junta. Si es demasiado liso, puede impedir la formación de una película lubricante adecuada. Suelo recomendar un Ra (rugosidad media) entre 0,2 y 0,8 μm para ejes rotativos, en función del tipo de junta.

La dureza del eje también es importante. Si es más blando que la junta, rozamiento de la superficie metálica o corte de juntas puede ocurrir. Si está demasiado duro o mal acabado, puede desgastar la junta rápidamente.

Lo más importante:

Tenga siempre en cuenta la interfaz junta-eje como sistemano sólo el material. El acabado superficial, la dureza y la tolerancia influyen en la resistencia al desgaste.

III. Materiales comunes resistentes al desgaste para juntas rotativas

3.1 PTFE (Politetrafluoroetileno)

El PTFE es uno de los materiales más utilizados para juntas rotativas, y con razón. Su coeficiente de fricción ultrabajo hace que sea ideal para aplicaciones de alta velocidad en las que el calor por fricción es un problema. También ofrece excepcional resistencia químicaResistente a casi todos los disolventes industriales, ácidos y combustibles sin descomponerse.

Sin embargo, el PTFE tiene sus limitaciones. El PTFE puro es relativamente blando y propenso a arrastrarse bajo una presión continua. Eso significa que, con el tiempo, puede deformarse permanentemente, sobre todo si no se apoya en anillos de refuerzo. Para contrarrestarlo, el PTFE suele mezclarse con rellenos como fibra de vidrio, carbono o bronce para aumentar la resistencia al desgaste y la estabilidad estructural.

Ejemplo de caso práctico:

Una vez trabajé con un fabricante de equipos farmacéuticos que cambió las juntas elastoméricas por PTFE relleno de vidrio para una mezcladora centrífuga. El resultado fue un aumento de 4 veces en la vida útil de la junta debido a la reducción del ataque químico y la mejora de la resistencia al desgaste dinámico.

Resumen:

- Pros: Baja fricción, excelente resistencia química, amplia gama de temperaturas.

- Contras: Fluencia bajo presión, quebradizo a bajas temperaturas sin refuerzo.

3.2 Poliuretano (PU)

El poliuretano se ha ganado su lugar en los entornos abrasivos. Ofrece excelente resistencia a la abrasión y al desgarrolo que la convierte en una elección sólida para juntas rotativas expuestas a medios cargados de partículas, como lodos, arena o polvo. Su alta resistencia a la tracción y buenas características de rebote permiten mantener la forma bajo presión, reduciendo el riesgo de extrusión.

Dicho esto, la UP es vulnerable a hidrólisis-una descomposición química que se produce en condiciones de calor y humedad. También tiene un perfil de resistencia química moderadapor lo que no es adecuado para sistemas que manipulen combustibles o disolventes agresivos.

Ejemplo de caso práctico:

Una empresa minera cambió las juntas de NBR por las de PU en sus bombas de lodos y observó una reducción significativa de los tiempos de inactividad por desgaste abrasivo.

Resumen:

- Pros: Excepcional resistencia al desgaste, resistente y flexible, ideal para entornos sucios.

- Contras: Poca resistencia a la hidrólisis, no ideal para aplicaciones a alta temperatura o con muchos productos químicos.

3.3 Caucho nitrílico (NBR) y NBR hidrogenado (HNBR)

El NBR es quizás el elastómero más utilizado en estanquidad rotativa debido a su asequibilidad y resistencia al aceite. Es muy adecuado para el sellado de uso general en sistemas hidráulicos y neumáticos. Sin embargo, su el rango de temperatura es limitado (normalmente hasta 100°C), y es susceptible a la degradación por ozono y UV.

El HNBR es una versión más avanzada del NBR, creada mediante hidrogenación. Ofrece mejores estabilidad térmica, resistencia químicay resistencia mecánicapor lo que es más adecuado para entornos exigentes sin un aumento drástico del coste.

Ejemplo de caso práctico:

En los sistemas de dirección asistida de automoción, se prefieren las juntas de HNBR a las de NBR debido a su resistencia al aceite a alta temperatura y a la exposición al ozono.

Resumen:

- Pros (NBR): Rentable, flexible, buena resistencia al aceite.

- Pros (HNBR): Mayor durabilidad, mejor tolerancia al calor y a los productos químicos.

- Contras: Ambos se degradan con el ozono y la luz solar a menos que estén especialmente formulados.

3.4 Fluoroelastómero (FKM/Viton)

El FKM, comúnmente conocido por el nombre comercial Viton, es un material de sellado de primera calidad diseñado para entornos químicos y térmicos extremos. Maneja temperaturas de hasta 200°Cy resiste fluidos agresivos como combustibles de automoción, aceites hidráulicos y productos químicos corrosivos.

Sin embargo, el FKM es caro: a menudo cuesta entre 2 y 4 veces más que los elastómeros estándar. También puede endurecerse a bajas temperaturasreduciendo la elasticidad y la eficacia de sellado en entornos fríos.

Ejemplo de caso práctico:

Un cliente del sector aeroespacial sustituyó las juntas de EPDM por FKM en los sistemas de manipulación de combustible. A pesar del coste, el cambio eliminó los problemas de hinchamiento químico y redujo el mantenimiento en 60%.

Resumen:

- Pros: Excelente resistencia química y térmica, estable en condiciones agresivas.

- Contras: Coste elevado, rigidez potencial a temperaturas bajo cero.

3.5 Termoplásticos de alto rendimiento (por ejemplo, UHMWPE, PEEK, Vespel)

Para los entornos más exigentes, como reactores aeroespaciales, médicos o químicos-los termoplásticos como el UHMWPE, el PEEK y el Vespel ofrecen una combinación de mayor resistencia al desgaste, estabilidad dimensionaly resistencia mecánica. Estos materiales pueden funcionar en ambientes secos, sistemas de vacíoy aplicaciones químicas de alta presión.

Aunque estas opciones son no elastómerosse utilizan a menudo como cara dinámica en diseños de juntas compuestas...combinado con un material de apoyo más suave.

Ejemplo de caso práctico:

En el procesamiento de obleas semiconductoras, las juntas de PEEK se seleccionaron para soportar el plasma agresivo y el alto vacío con una desgasificación y un desgaste mínimos.

Resumen:

- Pros: Excelente rendimiento en entornos extremos, baja desgasificación, índices de desgaste muy bajos.

- Contras: Alto coste de material y procesamiento, no aptos para el sellado elástico por sí mismos.

IV. Problemas comunes identificados en la práctica y en el SERP

4.1 Calor localizado y desgaste

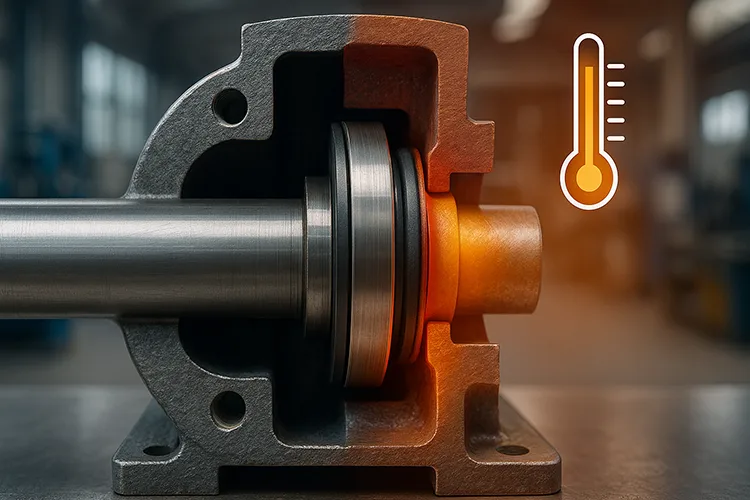

Uno de los problemas más frecuentes en el sellado rotativo es calentamiento localizado. Esto ocurre cuando la fricción se concentra en puntos específicos de la superficie de estanquidad, normalmente debido a una desalineación del eje, una lubricación deficiente o irregularidades de la superficie. A medida que aumenta la temperatura, el material se ablanda o degrada, acelerando el desgaste.

En algunas aplicaciones que he revisado, los técnicos observaron ampollas o grietas alrededor del labio de la junta, especialmente en sistemas de alta velocidad con refrigeración insuficiente. Este es un signo revelador de fatiga térmica.

Buscar información:

Consultas como "¿por qué mi sello sigue quemándose?" o "labio de la junta derritiéndose en el eje" apuntan directamente a este problema.

Consejos clave:

Utilice materiales de baja fricción (PTFE, UHMWPE), y verificar la alineación del eje y la lubricación antes de culpar al propio material.

4.2 Fluencia y deformación del material

La fluencia es un modo de fallo silencioso. Con el tiempo, bajo presión y calor continuos, ciertos materiales como el PTFE o los elastómeros blandos se deforman gradualmente. Este cambio de forma permanente reduce la fuerza de estanquidad, provocando microfugas o incluso reventón de la junta.

Este problema es común en equipos de ciclo largo o de reservaEn este caso, la junta permanece comprimida durante largos periodos de tiempo sin moverse. En un caso, un cliente que utilizaba juntas de PTFE sin soporte en una bomba de engranajes experimentó fugas repentinas al cabo de dos meses, debido a la extrusión y la pérdida de compresión.

Buscar información:

Frases como "problema con el juego de compresión del sello" o "cómo evitar la deformación de las juntas de PTFE" sugieren que este es un punto de dolor común de los usuarios.

Consejos clave:

Para aplicaciones de alta carga, considere siempre PTFE relleno o utilizar materiales con juego de baja compresión como HNBR o FKM.

4.3 Compatibilidad de la superficie del eje

Una junta bien diseñada puede fallar si el acabado o la dureza del eje no son los adecuados. Si el eje es demasiado duroactúa como papel de lija; si demasiado suavepuede no retener la película lubricante. Una mala compatibilidad de la superficie provoca desgaste irregular, corte de juntas o incluso fugas dinámicas.

En una aplicación de mezcladora industrial que revisé, las juntas fallaban repetidamente a pesar de utilizar materiales de alta calidad. ¿Cuál era la causa? A eje reparado con acabado superficial inconsistente, provocando un desgaste acelerado de los labios y una retención inadecuada de la lubricación.

Buscar información:

Búsquedas habituales como "mejor acabado de eje para junta rotativa" o "la junta desgasta el eje demasiado rápido" revelan que se trata de un factor frecuentemente malinterpretado.

Consejos clave:

Siga las directrices de rugosidad superficial (Ra 0,2-0,8 μm) y asegúrese de que la dureza del eje coincide con el material de la junta para minimizar el desgaste mutuo.

4.4 Tribocorrosión y gripado

En entornos desgaste mecánico y corrosión química la tribocorrosión puede dañar gravemente las juntas. Esto es especialmente arriesgado en interfaces metal-metaldonde puede producirse agarrotamiento (desgaste adhesivo) debido al contacto por deslizamiento bajo carga.

Lo he visto en equipos de acero inoxidable utilizados en entornos marinos, donde el agua salada y el movimiento deslizante provocaban una combinación de desgaste y corrosión que acortaba drásticamente la vida útil de las juntas reforzadas con metal.

Buscar información:

Consultas como "corrosión de la superficie de la junta debido a la fricción" o "rozamiento en aplicaciones de estanquidad dinámica" son indicadores de esta cuestión.

Consejos clave:

Utilice interfaces no metálicas o revestidasy considere termoplásticos resistentes a la corrosión o recubrimientos cerámicos cuando se trabaja en entornos con productos químicos agresivos o cargados de sal.

4.5 Degradación química y por ozono

Materiales como el NBR o el PU estándar pueden degradarse rápidamente cuando se exponen a ozono, Luz ultravioletao vapores químicos. Esta degradación suele manifestarse como agrietamiento, fragilidado hinchazón. Incluso en ambientes interiores, ciertos productos de limpieza o lubricantes pueden iniciar este daño.

En unidades hidráulicas exteriores, he visto juntas de labio de NBR endurecerse y agrietarse en menos de tres meses debido a exposición al ozono de la contaminación del aire ambiente.

Buscar información:

Términos como "¿por qué se agrieta la junta de goma en el exterior?" o "junta de elastómero hinchada por el aceite" apuntan a este problema recurrente.

Consejos clave:

Elija materiales resistentes al ozono como EPDM o compuestos químicamente estables como el FKM y evite utilizar el NBR en entornos expuestos o ricos en productos químicos sin validación.

4.6 Desalineación mecánica y vibraciones

Por último, cuestiones mecánicas como desalineación del eje o vibración excesiva puede provocar la deformación de la junta, especialmente en las juntas de labio giratorio. Esto puede provocar desgaste irregular, rotación de la junta en la carcasao fallo total debido a inestabilidad dinámica.

Un cliente de maquinaria de construcción informó en una ocasión de que sus retenes de eje "giraban dentro de la carcasa". La investigación reveló una desalineación significativa bajo carga, lo que provocaba que el retén se desprendiera y girara con el eje.

Buscar información:

Los usuarios suelen buscar "junta girando en el agujero" o "eje giratorio que provoca el fallo de la junta" cuando se trata de este defecto oculto.

Consejos clave:

Validar siempre tolerancias de la carcasaincluyen características antigiroy evaluar los perfiles de vibración al seleccionar o instalar juntas rotativas.

V. Criterios de selección y evaluación de materiales

5.1 Principales indicadores de rendimiento

Para elegir el material resistente al desgaste adecuado para las juntas rotativas, debemos ir más allá de la familiaridad con la marca y empezar a evaluar métricas cuantificables. Estos son los factores fundamentales que siempre tengo en cuenta a la hora de asesorar a los clientes o desarrollar un sello personalizado:

- Índice de resistencia al desgaste: Pruebas como ASTM D3702 (ensayos de fricción y desgaste en rotación) o los métodos "pin-on-disk" simulan el desgaste dinámico real. Cuanto menor sea la pérdida de volumen, mejor será el material.

- Dureza (Shore A o D): Aunque los materiales más duros suelen durar más, pueden comprometer la flexibilidad y la presión de estanquidad. Se necesita un equilibrio: si es demasiado blando, el material se arrastra; si es demasiado duro, se corre el riesgo de que el contacto de estanquidad sea deficiente.

- Coeficiente de fricción: Afecta a la cantidad de calor que se genera durante el funcionamiento. El PTFE obtiene una puntuación baja (buena), mientras que el caucho y el PU pueden generar más calor a menos que se modifiquen.

- Set de compresión: Indica lo bien que rebota un material después de ser comprimido. Una compresión alta significa que la junta puede perder su forma y fallar bajo presión estática.

- Resistencia química: Consulte tablas de compatibilidad química de fuentes acreditadas o utilizar resultados de pruebas normalizadas (ASTM D471).

- Envejecimiento térmico: La resistencia al calor a largo plazo se mide por la pérdida de peso, la contracción o los cambios en el durómetro tras una exposición prolongada a altas temperaturas (ASTM D573).

Resumen:

El éxito de un sellado depende de la resistencia del material. desgaste, calor, compresión y ataque químico-no sólo su rendimiento el primer día.

5.2 Coste y procesabilidad

El rendimiento es clave, pero el coste sigue siendo importante, sobre todo en aplicaciones de gran volumen o equipos de consumo. Así es como desgloso la relación coste-beneficio:

- Coste del material: Los termoplásticos como el PEEK o el PTFE relleno son mucho más caros que el NBR o el PU. El FKM se encuentra en algún punto intermedio.

- Coste de procesamiento: Los materiales difíciles de moldear, extrudir o mecanizar aumentarán sus gastos de utillaje y fabricación. Por ejemplo, cauchos de silicona son fáciles de procesar, pero no son ideales para entornos de mucho desgaste.

- Sustituibilidad en campo: Un material ligeramente más caro que alarga la vida útil puede reducir los costes laborales, tiempo de inactividady complejidad del inventario.

Uno de mis clientes del sector de maquinaria pesada eligió un HNBR de mayor calidad que el NBR. El coste inicial aumentó 20%, pero lo recuperaron en menos de tres meses gracias a la reducción de los ciclos de mantenimiento.

Resumen:

No te limites a mirar precio por unidad-evaluar coste total de propiedadincluyendo el tiempo de inactividad, la mano de obra y la longevidad de las piezas.

5.3 Opciones de doble material y composite

A veces, ningún material puede hacerlo todo. Es entonces cuando juntas compuestas un material duro y resistente al desgaste con otro más blando y elástico.

- Combinaciones duro-blando: Por ejemplo, una cara dinámica de PEEK o PTFE relleno unida a una base de FKM o EPDM proporciona tanto resistencia al desgaste como flexibilidad de sellado.

- Nano-rellenos: La adición de nanoarcillas, nanotubos de carbono o fibras de aramida puede mejorar significativamente la resistencia mecánica y el desgaste sin comprometer la flexibilidad.

- Tejidos laminados: En entornos abrasivos o de alta velocidad, los tejidos laminados con PTFE o los elastómeros reforzados con aramida pueden ofrecer una mayor durabilidad.

Hace poco apoyé un proyecto en el que Se utilizó Vespel como cara de contactorespaldado por un Cuerpo de HNBR. Este diseño híbrido funcionó con éxito bajo calor extremo y carga mecánica en un accesorio de turbina de gas.

Resumen:

Explore arquitecturas multimateriales cuando un único material no satisface todas las necesidades operativas. Estos diseños ofrecen flexibilidad, durabilidad y rendimiento a medida.

VI. Estrategias de selección y optimización

6.1 Recomendaciones específicas para cada aplicación

Elegir el material resistente al desgaste adecuado no consiste en escoger la opción más avanzada, sino en adaptación de las capacidades del material a las condiciones reales de su aplicación. Por eso suelo utilizar un matriz de correspondencia material-medio ambiente para orientar las decisiones. He aquí algunos ejemplos prácticos:

| Entorno de aplicación | Material recomendado | Razón |

|---|---|---|

| Compresor de alta velocidad (gas limpio y seco) | PTFE relleno | Fricción ultrabaja, se maneja bien en seco |

| Cilindro hidráulico (presión de aceite media, 80°C) | HNBR | Buena resistencia al aceite y a la temperatura a un coste moderado |

| Bomba de lodos (partículas abrasivas, presión media) | Poliuretano (PU) | Resistencia superior a la abrasión, mantiene la estanqueidad bajo presión |

| Equipos rotativos de calidad alimentaria | UHMWPE o PTFE (Aprobado por la FDA) | Inerte, limpiable, baja fricción |

| Reactor químico con disolventes mezclados | FKM o PEEK | Alta resistencia química y térmica |

Consejo: En caso de duda, dé prioridad a los factor de fallo dominante-ya sea la temperatura, la presión, la abrasión o la exposición a productos químicos- y elabore su selección en función de ello.

6.2 Pruebas y validación

Por muy bueno que parezca un material sobre el papel, las pruebas en el mundo real son la prueba definitiva. Por eso abogo firmemente por validación previa al despliegue a través de entornos de prueba controlados.

Tipos de prueba recomendados:

- Prueba de fricción-desgaste (ASTM D3702 o pin-on-disk): Simula las condiciones reales de deslizamiento y la velocidad de desgaste.

- Prueba de envejecimiento térmico (ASTM D573): Expone los materiales a altas temperaturas prolongadas para evaluar su degradación.

- Prueba de inmersión química (ASTM D471): Evalúa el hinchamiento, el cambio de peso o el cambio de dureza tras la exposición a fluidos.

- Simulación dinámica de bancos: Una configuración real de carga-velocidad-temperatura del eje que imita el sistema operativo para realizar un seguimiento del rendimiento real de la junta a lo largo del tiempo.

En un proyecto con un fabricante de maquinaria de envasado, las pruebas de laboratorio revelaron que la junta de NBR que utilizaban fallaba químicamente en sólo 48 horas cuando se exponía a un nuevo líquido de limpieza. Una prueba rápida les salvó de una costosa retirada masiva.

Resumen:

Las pruebas validan los supuestos y proporciona datos para evitar errores costosos. Nunca te saltes la validación, sobre todo en aplicaciones de misión crítica.

6.3 Casos prácticos

A veces, las mejores lecciones provienen de los fracasos y las victorias del mundo real. He aquí dos que cambiaron la forma en que mis clientes abordaban la selección de materiales:

Caso práctico 1: Fallo del sistema hidráulico con NBR

Un proveedor de maquinaria de construcción utilizaba juntas NBR estándar en cilindros hidráulicos móviles. Tras repetidas quejas de fugas y tiempos de inactividad, descubrimos que El NBR se endurecía debido a la oxidación del fluido y al calor ambiental. El cambio a HNBR no sólo solucionó el problema, sino que también prolongó la vida útil de la junta 3 veces, reduciendo las visitas de mantenimiento en más de 50%.

Caso práctico 2: Éxito de las bombas de lodos con PU

Un cliente de la industria cerámica sustituía constantemente las juntas de goma debido al desgaste abrasivo provocado por las finas partículas de arcilla. Probamos juntas de poliuretano moldeadoque resistía mucho mejor la erosión por partículas. En 6 meses, los intervalos de sustitución de las juntas pasaron de 2 semanas a 3 meses, lo que supuso un ahorro de tiempo y dinero.

Estos ejemplos subrayan una verdad clave:

"El mejor material de sellado no es el más caro: es el que ha demostrado durar en sus condiciones".

VII. Conclusión

7.1 Principales conclusiones

La selección de materiales resistentes al desgaste para juntas rotativas no es un juego de adivinanzas, sino una decisión que requiere conocimientos técnicos, visión de la aplicación y validación en el mundo real. Como he ilustrado a lo largo de esta guía, el material adecuado puede prolongar considerablemente la vida útil de las juntas, reducir el mantenimiento y aumentar la fiabilidad del sistemamientras que el incorrecto puede sabotear silenciosamente toda tu configuración.

He aquí un resumen de lo que realmente importa:

- La resistencia al desgaste no está aislada-Interactúa con la presión, la temperatura, la exposición química y la calidad de la superficie del eje.

- Cada material tiene puntos fuertes y limitaciones. El PTFE destaca en el control de la fricción, el PU en la abrasión, el FKM en la resistencia química y térmica, y el HNBR en el rendimiento equilibrado.

- Comprensión y pruebas medioambientales son fundamentales para adecuar los materiales a las condiciones reales de funcionamiento.

- El coste debe evaluarse a lo largo del ciclo de vida del productono sólo en el precio por unidad.

7.2 Impacto a largo plazo

He visto de primera mano cómo una cuidadosa selección de materiales transforma las operaciones. Mejores juntas reducir los tiempos de inactividad imprevistos, menor coste total de propiedady aumentar la satisfacción del cliente. También mejoran la seguridad de los trabajadores y la contención medioambiental, aspectos críticos en sectores como el procesamiento de alimentos, el farmacéutico y el del petróleo y el gas.

Y en una época en la que eficacia y fiabilidad son ventajas competitivas, acertar con el material de sellado no sólo es inteligente, sino estratégico.

"Un buen precinto hace su trabajo en silencio. Un sello fallido grita con fugas, calor y máquinas paradas".

7.3 Recomendaciones finales

Antes de finalizar cualquier solución de sellado:

- Siempre consulte las fichas técnicas y comparar las tablas de resistencia química y térmica.

- Comprométase con fabricantes de juntas de confianza o expertos en materiales al principio de la fase de diseño.

- Considere uso de laboratorios de ensayo o bancos de simulación para validar el rendimiento antes de la ampliación.

- Consulte normas como ASTM D2000, ISO 3601y DIN 3760 para la compatibilidad y la clasificación de los materiales.

En KINSOEHemos ayudado a clientes de todos los sectores, desde el automovilístico hasta el químico, a optimizar sus procesos de producción. sistemas de sellado con la elección de los materiales adecuados. Si se enfrenta a fallos de estanquidad recurrentes o está planificando el lanzamiento de un nuevo producto, no dude en tender la mano.