Les polymères fluorés sont des matériaux de haute performance synthétisés par homopolymérisation ou copolymérisation de monomères contenant du fluor. Grâce aux liaisons carbone-fluor (C-F) exceptionnellement fortes de leur structure moléculaire, ces matériaux présentent des propriétés uniques et supérieures à celles des polymères conventionnels.

L'énergie élevée de la liaison C-F confère une stabilité thermique et chimique exceptionnelle au squelette du polymère, ce qui se traduit par une excellente résistance aux intempéries. En outre, le faible rayon atomique et la faible polarisabilité du fluor contribuent à des caractéristiques de surface distinctives, telles qu'un comportement anti-adhérent, une faible friction, une hydrophobie et une résistance à la corrosion, ainsi qu'à des performances électriques et optiques remarquables, notamment une isolation élevée, une faible constante diélectrique et une forte transmission de la lumière.

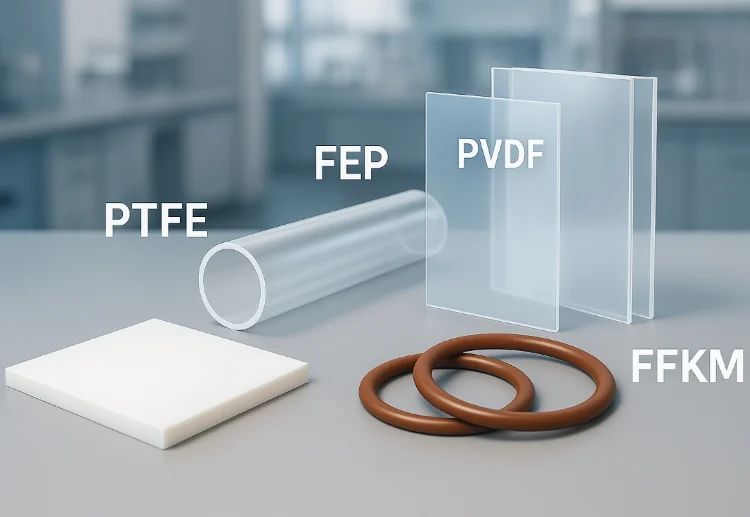

Les fluoropolymères sont généralement classés en fluororésines, fluoroélastomères (fluororubbers) et autres fluoropolymères de spécialité. Le PTFE, le PVDF et le FEP sont les résines fluorées les plus utilisées, représentant plus de 90% du marché mondial. Les types courants de fluoroélastomères comprennent le FKM, le FEPM, le FFKM et d'autres. D'autres fluoropolymères spécialisés comprennent les polyimides fluorés, les polyuréthanes, les polyesters, les époxydes et les perfluoropolyéthers.

Cet article offre une vue d'ensemble approfondie de plus de 30 fluoropolymères courants, en mettant en évidence leurs propriétés, leurs structures et leurs applications réelles dans des secteurs tels que l'aérospatiale, l'électronique, l'automobile et le traitement chimique.

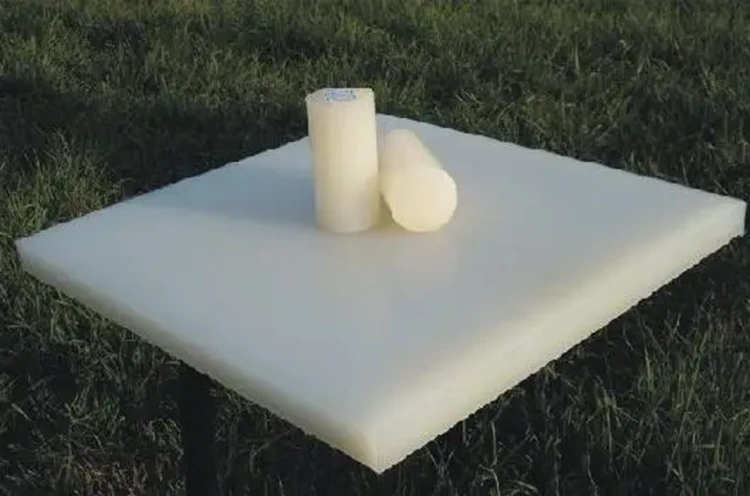

PTFE (Polytétrafluoroéthylène)

Le PTFE, largement connu sous des noms commerciaux tels que "Teflon" et "4F", est souvent appelé le "roi des plastiques" en raison de sa combinaison exceptionnelle de propriétés chimiques, thermiques et électriques.

Le PTFE est un polymère cristallin produit par polymérisation radicalaire du tétrafluoroéthylène (TFE). Il a un point de fusion élevé de 327°C et une viscosité à l'état fondu extrêmement élevée - jusqu'à 1010 Pa-s à 380°C, ce qui le rend difficile à traiter par les méthodes thermoplastiques conventionnelles. Le matériau a une densité de 2,13-2,19 g/cm³.

Il présente une excellente résistance chimique, une faible constante diélectrique (2,1) et une stabilité thermique dans une large gamme de températures et de fréquences. Le PTFE reste mécaniquement stable de -196°C à 260°C, avec une grande résistance aux chocs même à basse température. Toutefois, sa résistance à la traction, à l'usure et au fluage est relativement faible par rapport à d'autres plastiques techniques.

Pour surmonter ces limitations, le PTFE est souvent modifié avec des additifs tels que des fibres de verre, du carbone, du bronze ou du graphite, qui améliorent ses performances mécaniques pour des applications spécifiques.

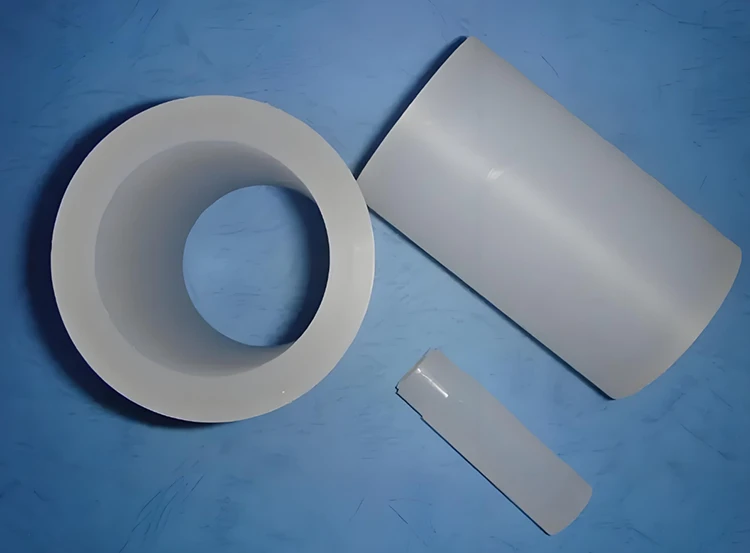

Joint PTFE

L'une des caractéristiques les plus remarquables du PTFE est son coefficient de frottement extrêmement faible, inférieur à celui de presque tous les autres matériaux solides. Il possède également un indice limite d'oxygène (LOI) très élevé, jusqu'à 95%, ce qui signifie qu'il est très difficilement inflammable et ne favorise pas la combustion.

Les applications typiques du PTFE comprennent les revêtements résistants à la corrosion, les tuyaux et raccords chimiques, les échangeurs de chaleur, les joints, les isolateurs, les composants médicaux et les revêtements en poudre à haute performance.

Polyimide fluoré (FPI)

Le polyimide fluoré (FPI) est un polymère rigide à hautes performances qui présente une structure très régulière avec des anneaux imides dans son squelette. Il est synthétisé en faisant réagir des dianhydrides fluorés avec des diamines fluorées par polycondensation à l'état fondu ou en solution, suivie d'une imidisation pour former de l'acide polyamique fluoré (FPAA).

Le FPI conserve les attributs bien connus du polyimide (PI) traditionnel, notamment une grande résistance à la traction, à la chaleur, à la stabilité dimensionnelle et à la flexion, tout en offrant une transparence accrue, une isolation électrique et une faible constante diélectrique. Ces caractéristiques font que le FPI est particulièrement bien adapté aux applications électroniques avancées telles que les écrans OLED, pour lesquels une transmission optique élevée est essentielle. Parmi les utilisations courantes, on peut citer les films de couverture, les couches pour écrans tactiles (TSP) et les films de support à haute transmittance.

La FPI peut être classée de plusieurs manières :

- Par structure chimique : Type d'éther diphénylique, type d'homophényle, type de benzophénone et type de biphényle FPI

- Par la famille des polymères : Polyétherimide fluoré (FPEI), polyamideimide fluoré (FPAI)

- Par degré de fluoration : PI perfluoré vs PI partiellement fluoré

Tiré par la demande dans des secteurs haut de gamme tels que l'électronique flexible et les systèmes de gestion thermique, le marché mondial du FPI continue de croître. Toutefois, les technologies de base restent concentrées au Japon et aux États-Unis, le Japon représentant environ 90% de la production mondiale.

Si la Chine est parvenue à produire à grande échelle certains monomères à faible barrière comme le dianhydride de l'acide biphényltétracarboxylique (BPDA) et le dianhydride pyromellitique (PMDA), les monomères spécialisés comme l'hexafluorodianhydride (6FDA) n'ont connu que récemment des percées dans la fabrication nationale, réduisant ainsi la dépendance à l'égard des sources étrangères.

Copolymère chlorotrifluoroéthylène-éther vinylique (FEVE)

Pour surmonter les limites du PVDF dans les applications de revêtement, des chercheurs japonais et américains ont mis au point des résines fluorocarbonées contenant des groupes fonctionnels hydroxyles. En 1982, la société japonaise Asahi Glass a introduit le FEVE, un copolymère de fluorooléfines et d'éther vinylique, sous le nom commercial de Lumiflon.

FEVE est un copolymère alternatif composé de monomères de fluorure de vinyle et de monomères d'éther (ou d'ester) de vinyle. Les unités de fluorure de vinyle forment une structure protectrice autour des segments d'éther de vinyle, ce qui améliore la durabilité. Les groupes hydroxyles et carboxyles des unités d'éther vinylique permettent à FEVE de se réticuler avec les isocyanates, ce qui permet des processus de durcissement conventionnels sans nécessiter de frittage à haute température.

Pour cette raison, FEVE est soluble dans les esters, les cétones et les solvants aromatiques et peut être appliqué à l'aide de méthodes de revêtement standard. Il peut former :

- Revêtements au four monocomposants à moyenne température utilisant des polyisocyanates bloqués ou des résines de mélamine

- Revêtements bicomposants à durcissement à température ambiante lorsqu'ils sont combinés à des polyisocyanates (par exemple, HDI biuret ou HDI trimer).

Ces revêtements en polyuréthane fluoré offrent une résistance exceptionnelle aux intempéries, aux produits chimiques (acides, alcalis, solvants) et une rétention de la brillance à long terme, ce qui les rend idéaux pour les finitions architecturales de haute performance et les revêtements anticorrosion très résistants.

Éthylène-propylène fluoré (FEP)

Le FEP est un fluoropolymère transformable à l'état fondu, formé par la copolymérisation du tétrafluoroéthylène (TFE) et de l'hexafluoropropylène (HFP). Il s'agit d'un plastique souple et cristallin dont le point de fusion est de 304°C et la densité de 2,15 g/cm³.

Bien que le FEP présente une résistance à la traction, à l'usure et au fluage inférieure à celle de nombreux plastiques techniques, il offre une excellente inertie chimique et une grande stabilité thermique. Sa constante diélectrique reste faible (2,1) dans une large gamme de températures et de fréquences. Il est ininflammable, avec un indice limite d'oxygène (LOI) allant jusqu'à 95%, et conserve ses performances dans des conditions cryogéniques allant jusqu'à 392°C.

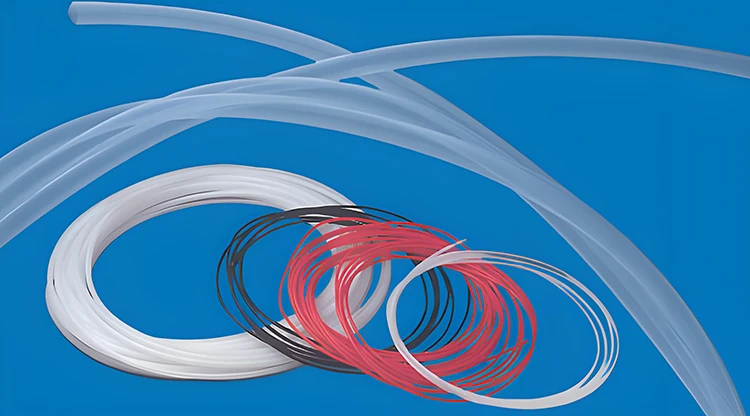

Tube FEP

Le FEP est disponible sous forme de granulés pour l'extrusion et le moulage, sous forme de poudre pour le revêtement en lit fluidisé ou électrostatique, et sous forme de dispersion aqueuse. Les produits semi-finis comprennent des films, des tiges, des feuilles et des monofilaments.

Les principales applications du FEP sont les suivantes

- Revêtements de tuyaux, de vannes et d'équipements de traitement chimique

- Revêtements de surface pour rouleaux et feuilles anti-adhésives

- Câblage et cablâge - par exemple, fils de raccordement d'avions, câbles d'appoint, systèmes d'alarme, câbles de diagraphie des puits de pétrole et câbles plats.

- Énergie solaire - Le film PEF est utilisé comme revêtement dans les collecteurs solaires.

Polychlorotrifluoroéthylène (PCTFE)

Le PCTFE est un fluoropolymère thermoplastique de haute performance synthétisé par polymérisation radicalaire du chlorotrifluoroéthylène (CTFE). Il se caractérise par une structure de chaîne linéaire avec des répétitions -CF2-CClF-. Développé à l'origine par IG Farben en Allemagne dans les années 1930, le PCTFE s'est imposé au cours du projet Manhattan comme un matériau essentiel pour la séparation des isotopes de l'uranium. Il a été commercialisé en 1949 sous le nom de "Kel-F" par 3M aux États-Unis.

Tube en PCTFE

Le PCTFE présente une excellente résistance chimique, une stabilité thermique, une faible absorption de l'humidité et des propriétés supérieures de barrière aux gaz. Les atomes de fluor dans la structure moléculaire assurent l'inertie, tandis que la présence de chlore améliore la résistance mécanique, la dureté et la stabilité dimensionnelle.

Bien que sa résistance chimique et sa stabilité thermique soient légèrement inférieures à celles du PTFE et du FEP en raison des liaisons C-Cl, le PCTFE les surpasse en termes de rigidité, de résistance au fluage et d'imperméabilité. Il reste stable dans la plupart des environnements agressifs, ne se décomposant qu'au contact de métaux alcalins en fusion ou d'acides oxydants puissants à haute température.

Principales propriétés du PCTFE :

- Point de fusion : ~210°C

- Plage de température utilisable : -100°C à 150°C

- Grande précision dimensionnelle et clarté optique

- Taux de transmission de la vapeur d'eau extrêmement faible

Les applications les plus courantes sont les suivantes

- Joints et garnitures du système de vide

- Tuyaux et voyants transparents

- Pièces d'isolation électrique

- Produits pharmaceutiques et dispositifs médicaux

- Composants aérospatiaux et nucléaires

Fluorure de polyvinylidène (PVDF)

Le PVDF est un fluoropolymère semi-cristallin dérivé de la polymérisation du fluorure de vinylidène (VDF) ou de sa copolymérisation avec de petites quantités d'autres monomères fluorés. Avec une teneur en fluor d'environ 60%, le PVDF offre un équilibre exceptionnel de propriétés chimiques, mécaniques et électriques.

Ce matériau haute performance présente une résistance exceptionnelle aux produits chimiques, aux rayons UV, aux intempéries et à l'oxydation. Il offre également une excellente résistance à la traction, aux chocs, à la dureté et à l'usure. La plage de températures de fonctionnement du PVDF s'étend généralement de -60°C à 150°C, ce qui le rend adapté aux applications structurelles et chimiques.

Feuille PVDF

Principales propriétés du PVDF :

- Grande pureté et excellente résistance chimique

- Résistance supérieure à la fatigue et au fluage

- Bonne performance en matière d'ignifugation et d'isolation

- Excellente aptitude au traitement par moulage par injection, extrusion et soudage

Principaux domaines d'application :

- Industrie pétrochimique : Matériau de revêtement pour les tuyaux, les vannes, les réservoirs et les échangeurs de chaleur

- Électronique : Systèmes de transport de produits chimiques de haute pureté dans la fabrication de semi-conducteurs

- Revêtements : Utilisé dans les peintures fluorocarbonées haute performance pour l'architecture

- Stockage de l'énergie : Liants, séparateurs, gels et adhésifs pour batteries lithium-ion : un marché en pleine expansion pour le PVDF

Polytétrafluoroéthylène (PFA) fusible

Le PFA, abréviation de perfluoroalkoxy alcane, est un plastique fluoré qui conserve toutes les propriétés exceptionnelles du PTFE, telles que l'inertie chimique, la surface anti-adhérente et la stabilité thermique, tout en étant transformable à l'état fondu. Le PFA est donc une alternative idéale au PTFE pour les applications nécessitant des formes complexes et un moulage de précision.

Le PFA est produit en copolymérisant le tétrafluoroéthylène (TFE) avec des éthers vinyliques perfluoroalkyles. Cette structure copolymère réduit la viscosité de la matière fondue et améliore l'adhésion à la matière fondue sans sacrifier les caractéristiques de haute performance associées au PTFE.

Tube en PFA

Principales propriétés du PFA :

- Température de service continu : -80°C à 260°C

- Résistance exceptionnelle à pratiquement tous les produits chimiques

- Faible coefficient de frottement et excellent comportement anti-adhérent

- Propriétés d'isolation électrique stables à toutes les températures

- Haute résistance à la traction avec une élongation de 100-300%

- Résistance supérieure aux radiations et retardateur de flamme

- Biocompatibilité - sécurité pour les implants et dispositifs médicaux

Applications courantes :

- Joints, garnitures d'étanchéité et revêtements de vannes dans le traitement chimique

- Tubes et composants de dispositifs médicaux

- Câblage et isolation des câbles à haute température

- Revêtements antiadhésifs et résistants à la corrosion

- Manchons de pompe, raccords et récipients de réaction

Éthylène tétrafluoroéthylène (ETFE)

L'ETFE est un fluoropolymère semi-cristallin résistant, formé par copolymérisation de l'éthylène et du tétrafluoroéthylène. Parfois appelé F40, l'ETFE est connu pour être le plus durable des fluoroplastiques, combinant une excellente résistance chimique et une stabilité thermique avec une résistance mécanique et une résistance aux radiations accrues.

Comparé au PTFE, l'ETFE offre une résistance à la traction presque deux fois supérieure (jusqu'à 50 MPa) et une meilleure adhérence aux surfaces métalliques, ce qui permet des processus de revêtement étanche fiables dans les systèmes de tuyauterie résistants à la corrosion. Il conserve ses performances dans une large gamme de températures et résiste très bien aux rayons UV et aux intempéries.

La membrane ETFE dans l'architecture moderne

Principaux avantages de l'ETFE :

- Excellente résistance mécanique et flexibilité

- Grande transparence et stabilité aux UV

- Résistance exceptionnelle aux chocs et à l'abrasion

- Température de traitement jusqu'à 300°C ; température de service jusqu'à 150°C

- Haute rigidité diélectrique et inertie chimique

Principaux domaines d'application :

- Architecture : Membranes légères et translucides pour toitures et façades (l'ETFE ne pèse que 1% de verre)

- Industrie chimique : Revêtements de tuyaux, de vannes et de réservoirs

- Aérospatiale : Films et isolants résistants aux radiations

- Électronique : Isolation des fils et gaine de protection

Les films ETFE sont très ductiles (allongement > 400%) et ne s'enflamment pas spontanément, ce qui les rend idéaux pour les structures modernes qui exigent durabilité, transmission de la lumière et résistance à l'environnement.

Copolymère tétrafluoroéthylène-hexafluoropropylène-fluorure de vinylidène (THV)

Le THV est un copolymère fluoroplastique flexible et transparent composé de tétrafluoroéthylène (TFE), d'hexafluoropropylène (HFP) et de fluorure de vinylidène (VDF). Il allie la résistance chimique et l'ininflammabilité des fluoroplastiques traditionnels à une excellente aptitude à la transformation, ce qui en fait l'un des fluoropolymères les plus polyvalents mis au point à ce jour.

Contrairement au PTFE, qui ne peut être transformé par fusion, le THV a une large fenêtre de transformation et un point de fusion bas, ce qui lui permet d'être extrudé, co-extrudé, moulé par injection, moulé par soufflage, stratifié, revêtu par immersion et utilisé dans des applications cinématographiques. Il s'agit du fluoroplastique commercial le plus souple, connu pour sa flexibilité et sa transparence supérieures.

Propriétés clés de THV :

- Excellente résistance chimique aux gaz et liquides corrosifs

- Transparence UV et faible indice de réfraction - idéal pour les applications optiques

- Faible température de fusion, permettant le co-traitement avec des polymères non fluorés

- Bonne adhérence aux métaux et aux plastiques - aucun traitement de surface n'est nécessaire

- Réticulable par rayonnement pour améliorer la résistance aux hautes températures et la solidité

Les applications courantes de la THV sont les suivantes

- Conduites de carburant multicouches et tuyaux pour produits chimiques

- Fibres optiques flexibles et matériaux de contrôle de la lumière

- Films architecturaux et encapsulation des panneaux solaires

- Revêtements protecteurs et tubes transparents pour environnements agressifs

- Conteneurs spécialisés, pièces moulées et revêtements résistants à la pression

La transparence du THV dans le spectre UV-IR, combinée à l'inertie chimique et à l'aptitude au collage, en fait un candidat de choix pour les applications émergentes dans les domaines de l'énergie solaire, de l'optique et de l'électronique de précision.

Éthylène chlorotrifluoroéthylène (ECTFE)

L'ECTFE est un copolymère semi-cristallin résistant, fabriqué à partir d'éthylène et de chlorotrifluoroéthylène (CTFE). Il offre une résistance exceptionnelle à la corrosion et une faible perméabilité, ce qui en fait un choix idéal pour les environnements de traitement chimique exigeants. Parmi tous les fluoropolymères, l'ECTFE est particulièrement remarquable pour sa résistance aux oxydants puissants, au chlore et à une large gamme de produits chimiques inorganiques et organiques.

L'ECTFE conserve ses performances dans une large gamme de températures, depuis les conditions cryogéniques jusqu'à 149°C. Il offre également d'excellentes propriétés mécaniques, une résistance aux chocs et une isolation électrique, même dans des environnements de service agressifs.

Propriétés clés de l'ECTFE :

- Résistance exceptionnelle aux acides, aux bases, aux solvants et aux composés à base de chlore

- Taux d'absorption et de perméation de l'eau très faibles

- Surface très lisse, qui résiste à la croissance microbienne

- Bonne ténacité mécanique et résistance aux chocs

- Performance diélectrique stable sur une large gamme de fréquences

Une comparaison intéressante réalisée par Ausimont (qui fait maintenant partie de Solvay) a montré que, sous un grossissement de 1000 fois, la surface de l'ECTFE (en particulier les matériaux revêtus de HALAR®) restait plus lisse et présentait nettement moins de sites d'adhésion microbienne que les surfaces en polypropylène (PP), en PVDF ou en PVC. Cela confère à l'ECTFE un net avantage hygiénique dans les applications chimiques et pharmaceutiques.

Principales applications de l'ECTFE :

- Systèmes de drainage et d'évacuation des eaux usées dans les usines chimiques et pétrochimiques

- Épurateurs, conduits d'évacuation et systèmes de nettoyage chimique

- Matériau de revêtement pour les réservoirs, les cuves et les pipelines contenant des produits agressifs

- Isolation des fils et des câbles dans des environnements industriels difficiles

Fluorure de polyvinyle (PVF)

Le polyfluorure de vinyle (PVF) est un fluoropolymère partiellement cristallin produit par homopolymérisation du fluorure de vinyle. Avec la plus faible teneur en fluor parmi les fluoroplastiques commerciaux, le PVF offre un équilibre unique entre la rentabilité, la transparence et la durabilité, ce qui le rend idéal pour les applications de films minces.

Le PVF est un thermoplastique blanc et poudreux dont le point de fusion se situe approximativement entre 190 et 200°C et dont la température de décomposition est supérieure à 210°C. Sa température d'utilisation est comprise entre -100°C et 150°C et son poids moléculaire est généralement compris entre 60 000 et 180 000.

Film PVF pour feuilles arrières photovoltaïques

Principales propriétés du PVF :

- Isolation électrique et transparence élevées (y compris la transmission des UV)

- Bonne résistance aux intempéries, aux produits chimiques et au vieillissement

- Forte ténacité et flexibilité sous forme de film mince

- Faible coût par rapport aux autres fluoroplastiques

Principales applications du PVF :

- Backsheets pour modules photovoltaïques et panneaux solaires

- Films de protection pour panneaux architecturaux et intérieurs d'avions

- Emballages pour substances corrosives et huiles

- Films agricoles et matériaux d'isolation électrique

Le PVF est principalement utilisé sous forme de film, ce qui améliore considérablement ses propriétés de barrière contre les UV, les produits chimiques, l'humidité et la dégradation de l'environnement, le rendant indispensable dans les applications extérieures à longue durée de vie.

Polyuréthane fluoré

Le polyuréthane (PU) est un polymère très polyvalent composé de groupes carbamates (uréthane) répétitifs. Il est largement utilisé dans des applications allant des mousses, élastomères et adhésifs aux revêtements et fibres synthétiques. Si le polyuréthane offre d'excellentes propriétés mécaniques telles que la résistance, l'élasticité et la dureté, il présente généralement une faible résistance à l'eau, aux intempéries et aux produits chimiques.

Pour surmonter ces limitations, des atomes de fluor peuvent être introduits dans la structure moléculaire du polyuréthane. La fluoration améliore la surface du polymère et ses caractéristiques thermiques tout en préservant sa ténacité et son élasticité inhérentes.

Les avantages du polyuréthane fluoré sont les suivants :

- Énergie de surface plus faible pour une meilleure imperméabilité à l'eau et à l'huile

- Amélioration de la résistance à la chaleur et de la stabilité à l'oxydation

- Constante diélectrique et indice de réfraction réduits

- Résistance chimique et performance anti-salissure améliorées

- Résistance aux intempéries et ignifugation supérieures

L'incorporation de liaisons C-F se traduit par une énergie de liaison plus élevée et une surface chimiquement plus inerte, ce qui rend les polyuréthanes fluorés adaptés aux environnements exigeants. Ces matériaux sont de plus en plus utilisés dans :

- Revêtements résistants aux intempéries et anticorrosion

- Matériaux d'isolation à faible diélectricité pour la microélectronique

- Composites de qualité aérospatiale et militaire

- Applications biomédicales telles que les revêtements d'implants et les tubes médicaux

- Revêtements protecteurs pour la préservation du patrimoine culturel

Le polyuréthane fluoré représente une classe avancée de matériaux qui combine la flexibilité du PU avec la résilience chimique des polymères fluorés, offrant des performances multifonctionnelles pour des applications industrielles et spécialisées.

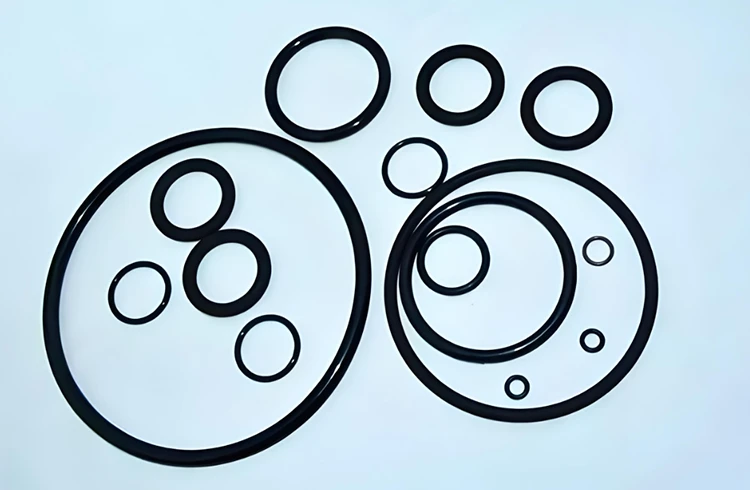

Caoutchouc fluoré (élastomère fluoré)

Le caoutchouc fluoré, également appelé élastomère fluoré, est un élastomère synthétique contenant des atomes de fluor sur son squelette polymère ou ses chaînes latérales. Il est réputé pour sa résistance exceptionnelle à la chaleur, à l'huile, au carburant et aux produits chimiques agressifs, tout en offrant de solides propriétés mécaniques et une grande élasticité. Grâce à cette rare combinaison de caractéristiques, le caoutchouc fluoré est largement utilisé dans des environnements d'étanchéité extrêmes tels que l'aérospatiale, l'automobile, le traitement chimique et les industries militaires.

Caoutchouc perfluoroéther (FFKM)

Les principales catégories de caoutchouc fluoré sont les suivantes

- FKM : Le type le plus courant, fabriqué à partir de fluorure de vinylidène, d'hexafluoropropylène et de tétrafluoroéthylène. Comprend le type 26, le type 246 et les qualités de caoutchouc perfluoroéther.

- FFKM (élastomère perfluoré) : Fabriqué à partir de tétrafluoroéthylène et d'éthers perfluorovinyles. Il offre la plus grande résistance chimique et thermique (jusqu'à 325°C) et est souvent utilisé dans les semi-conducteurs, l'aérospatiale et les applications pharmaceutiques.

- FEPM : Copolymère de tétrafluoroéthylène et de propylène. Résistant aux acides, aux alcalis, à la vapeur, aux huiles et aux liquides de frein. Utilisé dans les industries automobile, chimique et alimentaire.

- FZ (caoutchouc phosphazène fluoré) : Ne contient pas de liaisons carbone-carbone dans son ossature. Il offre une excellente résistance à l'ozone, aux basses températures (jusqu'à -68°C) et au vieillissement chimique. Il présente également des propriétés ignifuges et une résistance à la flexion élevées.

Propriétés clés des élastomères fluorés :

- Excellentes performances à haute température : typiquement de -20°C à 200°C ; certains grades jusqu'à 325°C

- Résistance exceptionnelle aux huiles, aux carburants et aux solvants

- Faible perméabilité aux gaz et forte résistance mécanique

- Bonne résistance au vieillissement à la chaleur, aux UV et à l'ozone

Applications courantes :

- Joints toriques, joints d'étanchéité et membranes dans les moteurs et les systèmes hydrauliques

- Composants de systèmes d'alimentation en carburant dans les secteurs de l'aérospatiale et de l'automobile

- Tuyaux, sièges de soupape et bouchons de bouteille haute performance

- Solutions d'étanchéité extrême pour les équipements de traitement des semi-conducteurs

Les performances du caoutchouc fluoré dans des conditions extrêmes en font un matériau essentiel dans les industries où la sécurité, la durabilité et la stabilité chimique sont essentielles. Parmi les caoutchoucs synthétiques, il reste l'une des solutions d'étanchéité les plus polyvalentes et les plus fiables.

Polymère d'acrylate fluoré

Les polymères acryliques fluorés sont des matériaux spécialisés dérivés de l'incorporation de groupes fluorés dans les chaînes polymères acryliques conventionnelles. Les polymères acryliques sont largement utilisés dans les revêtements, les textiles, la finition du papier et la construction en raison de leur facilité de traitement, de leur forte capacité à former des films et de leur rentabilité. Cependant, ils manquent souvent d'hydrophobie, d'oléophobie et de résistance aux intempéries - des limitations qui peuvent être résolues par la fluoration.

En introduisant des atomes de fluor - en particulier CF3 et CF2 L'incorporation de groupes d'acides gras dans la chaîne polymère réduit la tension superficielle, ce qui améliore la résistance à l'eau, à l'huile, à la saleté et aux produits chimiques. Ces polymères présentent également une meilleure stabilité thermique et aux UV, ce qui les rend idéaux pour les revêtements extérieurs et à haute performance.

Avantages des polymères acryliques fluorés :

- Amélioration de l'imperméabilité à l'eau et à l'huile

- Amélioration de la résistance aux intempéries et des propriétés antisalissures

- Surface plus lisse et effet autonettoyant

- Bonne résistance chimique et faible énergie de surface

- Certains types présentent des propriétés antibactériennes et bio-inertes.

Types de polymères acryliques fluorés :

- Homopolymères : Ils offrent une forte répulsion, mais sont coûteux et fragiles.

- Mélanges de copolymères : Monomères fluorés copolymérisés avec des acrylates standard ou des monomères fonctionnels pour équilibrer les performances et les coûts

Les monomères d'acrylate fluorés courants sont les suivants :

- Acrylate d'hexafluorobutyle

- Méthacrylate de dodécafluoroheptyle

- (méth)acrylates de perfluorosulfonamide

- Acrylates d'éthyle perfluoroalkyle

Remarque importante : Si les acrylates perfluoroalkyles à chaîne plus longue (C8 et plus) présentent des performances supérieures, ils sont persistants dans l'environnement et plus difficiles à dégrader. De nombreux pays réglementent ou limitent désormais leur utilisation, ce qui a pour effet de déplacer la demande vers des produits de remplacement à chaîne plus courte (C6 et moins).

Principaux domaines d'application :

- Revêtements pour textiles et cuirs hydrofuges et antitaches

- Revêtements autonettoyants pour l'architecture et l'automobile

- Papier antiadhésif, emballages et revêtements antiadhésifs

- Films de protection pour l'électronique et les panneaux solaires

Polycarbonate fluoré

Le polycarbonate (PC) est un thermoplastique haute performance connu pour son excellente résistance aux chocs, sa clarté optique et son isolation électrique. La forme la plus courante, à base de bisphénol A (BPA), est largement utilisée dans les pièces automobiles, les systèmes d'éclairage, l'électronique, les matériaux de construction et l'emballage. Cependant, le PC conventionnel peut s'avérer insuffisant pour les applications haut de gamme nécessitant des propriétés thermiques, chimiques et diélectriques améliorées.

Le polycarbonate fluoré répond à ces limitations en incorporant des éléments de construction fluorés tels que le bisphénol AF (BPAF), qui contient du -CF3 Ces groupes introduisent des interactions intermoléculaires plus fortes et réduisent la polarisabilité du polymère. Ces groupes renforcent les interactions intermoléculaires et réduisent la polarisabilité du polymère, ce qui se traduit par des performances supérieures.

Avantages du polycarbonate fluoré :

- Stabilité thermique accrue et température de transition vitreuse plus élevée (Tg)

- Constante diélectrique plus faible pour une meilleure isolation

- Réduction de l'absorption d'eau et amélioration de la stabilité dimensionnelle

- Résistance chimique et résistance aux intempéries améliorées

- Transparence améliorée et indice de réfraction plus faible

Ces avantages font que les polycarbonates fluorés conviennent aux films optiques de la prochaine génération, aux composants aérospatiaux et aux matériaux d'isolation microélectronique. Ce sont également des candidats prometteurs pour des applications dans des environnements difficiles où les PC conventionnels se dégradent plus rapidement.

En raison de leur synthèse complexe et de leur coût élevé, les polycarbonates fluorés sont principalement utilisés dans des domaines spécialisés. Toutefois, leur développement s'accélère à mesure que la demande de matériaux légers, thermiquement stables et faiblement diélectriques augmente dans les applications électroniques et optiques à haute fréquence.

P(VDF-co-CTFE) - Copolymère de fluorure de vinylidène et de chlorotrifluoroéthylène

Le P(VDF-co-CTFE) est un copolymère fluoré formé par la polymérisation du fluorure de vinylidène (VDF) avec le chlorotrifluoroéthylène (CTFE). Initialement développé pour des applications militaires dans les années 1950, il a été commercialisé sous la marque Kel® F par Kellogg en 1955.

En ajustant le rapport entre le VDF et le CTFE, les propriétés du copolymère, telles que la flexibilité, la cristallinité et les performances thermiques, peuvent être ajustées avec précision. Plus précisément, la présence de CTFE réduit la cristallinité et augmente les régions amorphes, ce qui confère au matériau une plus grande ténacité et une meilleure aptitude à la transformation que le PVDF ou le PCTFE purs.

Caractéristiques principales du P(VDF-co-CTFE) :

- Température de transition vitreuse réglable (Tg) entre celle du PVDF (-40°C) et celle du PCTFE (+45°C).

- Amélioration de la flexibilité et de l'élongation

- Bonne résistance aux produits chimiques et aux intempéries

- Faible perméabilité à l'humidité

- Excellente adhérence aux métaux et autres substrats

Les applications typiques sont les suivantes

- Revêtements intérieurs pour tuyaux de transport de fluides dans les systèmes pétroliers et gaziers (en particulier les pipelines sous-marins et terrestres)

- Couches protectrices pour tubes, membranes et films flexibles

- Matériaux de barrière dans les environnements chimiques de haute pureté

Le P(VDF-co-CTFE) est apprécié pour son équilibre entre flexibilité, performance de barrière et stabilité chimique, ce qui le rend bien adapté aux environnements agressifs où les plastiques traditionnels échoueraient.

P(VDF-co-TrFE) - Copolymère de fluorure de vinylidène et de trifluoroéthylène

Le P(VDF-co-TrFE) est un copolymère fluoré semi-cristallin obtenu par copolymérisation du fluorure de vinylidène (VDF) avec du trifluoroéthylène (TrFE). Il présente un comportement ferroélectrique et piézoélectrique fort, ce qui en fait un matériau clé pour les capteurs, les actionneurs et les dispositifs de collecte d'énergie.

Avec une teneur molaire en VDF comprise entre 50% et 80%, le P(VDF-co-TrFE) forme une structure cristalline en phase β qui supporte une polarisation électrique spontanée. Après polissage (alignement des dipôles par la chaleur ou un champ électrique), le matériau présente des coefficients piézoélectriques et un couplage électromécanique élevés.

Propriétés clés du P(VDF-co-TrFE) :

- Réponse piézoélectrique élevée (d31 et d33 jusqu'à ±25 pC/N)

- Bonne flexibilité mécanique et extensibilité

- Un couplage électromécanique plus élevé (kt) que ses homologues en céramique

- Utilisable sous forme de film mince, de fibre et sous forme moulée

- Comportement thermoplastique - permet un traitement facile par rapport aux piézocéramiques fragiles

Principaux domaines d'application :

- Capteurs et transducteurs piézoélectriques (pression, vibration, déformation)

- Imagerie ultrasonore et hydrophones

- Microphones et haut-parleurs

- Systèmes de collecte d'énergie et vêtements intelligents

- Dispositifs de mémoire pyroélectriques et électroactifs

Par rapport aux piézocéramiques traditionnelles comme le PZT, le P(VDF-co-TrFE) offre une plus grande flexibilité, une meilleure aptitude au traitement et une meilleure compatibilité avec l'électronique douce, ce qui le rend idéal pour les applications médicales, grand public et de surveillance structurelle.

Polytrifluorostyrène (PTFS)

Le polytrifluorostyrène (PTFS) est un homopolymère dérivé du trifluorostyrène (TFS), structurellement similaire au polytétrafluoroéthylène (PTFE), mais dont un atome de fluor est remplacé par un anneau de phényle (benzène). Le PTFS présente donc des propriétés physiques et chimiques distinctes, ce qui en fait un sujet d'intérêt croissant dans le domaine des matériaux fonctionnels fluorés.

Le PTFS a une température de transition vitreuse relativement élevée (~210°C) et est amorphe avec une très faible cristallinité. Contrairement au PTFE, il est cassant à température ambiante et se dissout dans plusieurs solvants organiques, ce qui limite son utilisation directe dans les composants structurels mais ouvre de nouvelles possibilités d'applications fonctionnelles.

Caractéristiques principales de PTFS :

- Stabilité thermique et température de transition vitreuse élevées

- Solubilité dans une variété de solvants organiques polaires

- Faible énergie de surface et faible réactivité chimique

- Fragile et non résistant à l'usure sans modification

Pour élargir ses fonctionnalités, le PTFS peut être modifié chimiquement (fonctionnalisé) afin d'introduire des groupes actifs pour des applications avancées :

- Sulfonation : Production de membranes d'échange cationique pour les piles à combustible et la séparation des ions

- Nitration : Permet le développement de films optiques à haute biréfringence

Méthodes de fonctionnalisation :

- Prépolymérisation : Synthèse de monomères de trifluorostyrène modifiés puis copolymérisation - plus polyvalents mais chimiquement complexes

- Post-polymérisation : Modifier le PTFS directement après la polymérisation - plus simple mais limité en termes de diversité des groupes et de risque de réticulation

Bien qu'il en soit encore au stade de la recherche et du développement, le PTFS présente un potentiel dans les technologies membranaires avancées, les films optiques et les revêtements spécialisés, en particulier lorsqu'une teneur élevée en fluor et une grande solubilité sont avantageuses.

Résine d'acide perfluorosulfonique

La résine d'acide perfluorosulfonique (PFSA) est un ionomère de haute performance connu pour son extraordinaire stabilité chimique, sa conductivité protonique élevée et sa résistance thermique. Elle est considérée comme l'un des superacides solides les plus solides et constitue un matériau essentiel dans la fabrication des membranes d'échange de protons (PEM) pour les piles à combustible et des membranes d'échange d'ions pour les processus électrochimiques.

Les résines PFSA sont généralement synthétisées en copolymérisant le tétrafluoroéthylène (TFE) avec des monomères d'éther perfluorovinylique contenant des groupes fonctionnels d'acide sulfonique. La présence d'atomes de fluor très électronégatifs confère une résistance exceptionnelle aux attaques chimiques et à l'oxydation, tandis que les groupes d'acide sulfonique assurent une forte conductivité ionique.

Propriétés clés de la résine PFSA :

- Excellente stabilité thermique (stable jusqu'à ~200°C)

- Résistance chimique exceptionnelle, même dans les acides et les bases forts

- Conductivité élevée des protons grâce aux groupes d'acides sulfoniques

- Bonne résistance mécanique et aptitude à la transformation en tant que thermoplastique

- Durabilité à long terme dans des conditions électrochimiques

Pour produire des membranes, la résine PFSA est généralement traitée par fusion à 160-230°C et extrudée en films. Ces films sont ensuite ramollis et laminés pour le renforcement mécanique. En raison de sa structure unique, la résine combine les avantages des squelettes des fluoropolymères avec des groupes fonctionnels conducteurs d'ions.

Principaux domaines d'application :

- Piles à combustible : Membranes échangeuses de protons (MEP) pour les systèmes énergétiques à hydrogène et les véhicules électriques

- Industrie du chlore et de la soude : Membranes échangeuses d'ions pour l'électrolyse de la saumure

- Électrolyseurs : Production d'hydrogène par électrolyse de l'eau

- Systèmes de batteries : Séparateurs de batteries à flux et films conducteurs de protons

- Ingénierie environnementale : Récupération des acides et séparation des ions de métaux lourds

Avec la poussée mondiale en faveur de l'énergie propre, la demande en résine PFSA augmente rapidement, notamment en tant que matériau de base dans les piles à combustible à hydrogène et les systèmes d'électrolyse utilisés dans les véhicules à énergie nouvelle et les technologies de stockage de l'énergie.

Caoutchouc fluorosilicone

Le caoutchouc fluorosilicone est un élastomère hybride qui combine les avantages du silicone et des composés fluorés. Il a été développé pour surmonter les faiblesses du caoutchouc silicone conventionnel - en particulier sa faible résistance aux carburants, aux huiles et aux produits chimiques agressifs - tout en préservant son excellente flexibilité, sa stabilité thermique et sa résistance aux intempéries.

L'ossature du caoutchouc fluorosilicone est basée sur le polysiloxane (chaînes de silicium-oxygène), certains groupes méthyles étant remplacés par des chaînes latérales trifluoropropyles. Cette modification améliore considérablement la résistance aux huiles, aux carburants et aux solvants, tout en conservant les principales caractéristiques des matériaux silicones traditionnels.

Principaux avantages du caoutchouc fluorosilicone :

- Excellente flexibilité à basse température (jusqu'à -60°C)

- Résistance exceptionnelle aux carburants, huiles et fluides hydrauliques

- Performances stables sur une large plage de températures (-60°C à 200°C)

- Bonne résistance à l'ozone, aux UV et aux intempéries

- Faible taux de compression et forte résilience

Les applications typiques sont les suivantes

- Composants d'étanchéité dans les systèmes de carburant pour l'aérospatiale et l'automobile

- Joints, joints toriques et tuyaux dans des environnements chimiques difficiles

- Tubes médicaux et industriels exposés aux solvants

- Isolants électriques nécessitant une résistance à l'huile et à la chaleur

Le caoutchouc fluorosilicone est particulièrement utile dans les applications où l'exposition aux carburants et aux produits chimiques est inévitable et où les caoutchoucs traditionnels à base de silicone ou de fluorocarbone se dégradent avec le temps. Bien qu'il soit plus cher que les silicones standard, ses performances dans les environnements extrêmes justifient son coût dans les applications critiques.

Polyester fluoré

Le polyester fluoré est une classe de polyesters modifiés dans lesquels certains atomes d'hydrogène du squelette du polymère ou des chaînes latérales sont remplacés par des atomes de fluor. Cette modification structurelle améliore les propriétés superficielles, thermiques et chimiques du matériau, ce qui élargit son utilisation dans les revêtements, les films et les fibres de haute performance.

Sur la base du placement du fluor, les polyesters fluorés sont classés en trois catégories :

- Les atomes de fluor dans le chaîne principale

- Les atomes de fluor dans le chaîne latérale

- Les atomes de fluor dans les les chaînes principales et latérales

Les avantages du polyester fluoré sont les suivants

- Énergie libre de surface plus faible pour une excellente imperméabilité à l'eau et à l'huile

- Coefficient de frottement réduit et constante diélectrique

- Amélioration de la résistance aux intempéries et à l'oxydation

- Transparence et transmission de la lumière élevées dans les films minces

- Forte résistance aux attaques chimiques et à la dégradation par les UV

Domaines d'application :

- Revêtements antisalissures et résistants aux intempéries pour les bâtiments et les infrastructures

- Films étanches et antibuée pour l'électronique et l'optique

- Textiles autonettoyants et fibres techniques de haute performance

- Résines intermédiaires pour la production de revêtements en polyuréthane fluoré

Les polyesters fluorés sont de plus en plus prisés par les industries qui recherchent des matériaux offrant une protection de surface et une durabilité environnementale. Les versions à terminaison hydroxyle peuvent également servir de prépolymères dans les systèmes de polyuréthane avancés pour les revêtements et les adhésifs.

Résine époxy fluorée

Les résines époxy sont des polymères thermodurcissables largement utilisés, appréciés pour leur forte adhérence, leur résistance chimique, leur isolation électrique et leur résistance mécanique. Toutefois, les résines époxy conventionnelles présentent souvent des lacunes en matière d'hydrophobie, de résistance à l'huile et de stabilité aux intempéries à long terme. La modification par fluoration permet de remédier à ces insuffisances en introduisant des groupes fluorés dans le squelette ou les chaînes latérales de la résine.

En incorporant des atomes de fluor - en particulier CF3 ou CF2 Les performances de la résine époxy à base d'unités de carbone sont considérablement améliorées grâce à la forte liaison C-F (énergie de liaison ~486 kJ/mol), à la faible polarisabilité et à l'électronégativité élevée du fluor.

Principales améliorations apportées par la fluoration :

- Excellente résistance chimique (acides, bases, solvants)

- Énergie de surface plus faible, d'où une meilleure imperméabilité à l'eau et à l'huile

- Plage de température de fonctionnement élargie et meilleure stabilité thermique

- Constante diélectrique et indice de réfraction réduits

- Amélioration de la résistance au vieillissement, de la résistance aux UV et du comportement antisalissure

Les atomes de fluor s'organisent également en hélice autour du squelette de carbone du polymère, formant un bouclier tridimensionnel qui protège la résine de la dégradation de l'environnement et des attaques chimiques.

Les domaines d'application sont les suivants :

- Revêtements haute performance pour l'aérospatiale, la marine et l'automobile

- Emballage électronique et isolation pour la microélectronique

- Adhésifs optiques et revêtements antireflets

- Composites spéciaux pour la défense et les technologies satellitaires

En raison de son coût et de sa complexité, la résine époxy fluorée est généralement réservée aux applications haut de gamme pour lesquelles la fiabilité à long terme, les performances électriques et la résistance à l'environnement sont essentielles. À mesure que la demande de matériaux de nouvelle génération augmente, son utilisation devrait s'étendre davantage à l'électronique de précision et aux infrastructures de pointe.

Polyétheréthercétone fluoré (PEEKK)

Le polyétheréthercétonecétone (PEEKK) est un polymère thermoplastique haute performance de la famille des PAEK, dont la structure est similaire à celle du PEEK, mais avec des groupes cétoniques supplémentaires qui améliorent la rigidité et la stabilité thermique. Il offre d'excellentes propriétés mécaniques, une résistance chimique, une tolérance aux radiations et une isolation électrique, ce qui le rend adapté aux applications aérospatiales, nucléaires et électroniques.

Cependant, comme de nombreux thermoplastiques à hautes performances, le PEEKK non modifié souffre de températures de traitement élevées et d'une faible solubilité. L'introduction d'atomes de fluor dans le squelette ou les chaînes latérales du polymère est un moyen efficace de remédier à ces limitations.

Avantages du PEEKK fluoré :

- Amélioration de la stabilité thermique et de la résistance à la flamme

- Constante diélectrique plus faible et indice de réfraction réduit

- Solubilité accrue dans les solvants organiques - traitement plus facile

- Absorption réduite de l'humidité pour une meilleure stabilité dimensionnelle

- Augmentation de la transparence optique et de l'efficacité de la transmission de la lumière

Les atomes de fluor diminuent les interactions intermoléculaires et réduisent la polarisabilité du polymère, ce qui améliore la flexibilité et les propriétés optiques tout en maintenant une intégrité mécanique de haute performance.

Potentiel d'application :

- Matériaux faiblement diélectriques pour l'électronique à grande vitesse et les dispositifs 5G

- Composants de guides d'ondes optiques et films structurels transparents

- Membranes sélectives de gaz pour l'environnement et la médecine

- Isolateurs résistants aux radiations dans les environnements aérospatiaux et nucléaires

Le PEEKK fluoré est un matériau prometteur de la prochaine génération qui allie une résistance exceptionnelle à une facilité de traitement et à un comportement diélectrique avancé, ce qui en fait un candidat compétitif dans les domaines de la haute technologie et des missions critiques.

Polyaryléther fluoré

Les polyaryléthers fluorés sont une classe de polymères à hautes performances formés par l'introduction d'atomes de fluor dans le squelette ou les chaînes latérales des polyaryléthers traditionnels. Cette modification structurelle améliore les propriétés thermiques, électriques et de surface, ce qui permet de les utiliser dans l'électronique de pointe, les systèmes optiques et les applications résistantes aux produits chimiques.

Les polyaryléthers sont déjà connus pour leur stabilité thermique, leur résistance mécanique et leur faible absorption d'humidité. L'ajout de groupes fluorés, tels que le trifluorométhyle (-CF3) ou hexafluoroisopropyle (-C(CF3)2) - améliore encore les performances en réduisant les interactions intermoléculaires et en renforçant les propriétés diélectriques.

Amélioration des performances grâce à la fluoration :

- Constante diélectrique et facteur de dissipation plus faibles

- Amélioration de l'ignifugation et de la stabilité thermique

- Absorption réduite de l'humidité et meilleure stabilité hydrolytique

- Plus grande solubilité dans les solvants organiques - traitement plus facile

- Amélioration de la transparence et de la stabilité des couleurs

Monomères fluorés couramment utilisés :

- Hexafluorobisphénol A (6F-BPA) ou ses dérivés

- Éthers diphényliques fluorés et unités biphényliques

Domaines d'application :

- Matériaux isolants pour circuits intégrés à très grande échelle (ULSI)

- Films faiblement diélectriques pour l'électronique à grande vitesse

- Membranes de séparation des gaz et systèmes de filtration

- Guides d'ondes optiques et dispositifs photoniques

En raison de leurs propriétés mécaniques équilibrées, de leur stabilité dimensionnelle et de leur excellente isolation électrique, les polyaryléthers fluorés sont de plus en plus utilisés en microélectronique, dans les télécommunications et dans les systèmes d'énergie propre où la fiabilité et l'intégrité des signaux sont primordiales.

Poly(aryléther nitrile) fluoré (FPEN)

Le poly(aryléther nitrile) (PEN) est un plastique technique de haute performance connu pour son excellente résistance à la chaleur, sa résistance mécanique, sa stabilité diélectrique et sa résistance aux radiations. Il est largement utilisé dans l'aérospatiale, l'électronique et les applications biomédicales. Cependant, les matériaux PEN traditionnels ont une solubilité et une capacité de traitement limitées, qui peuvent être améliorées par la fluoration.

Le PEN fluoré (FPEN) est synthétisé en introduisant des unités contenant du fluor et des structures de phénolphtaléine dans le squelette du polymère. Cette modification améliore considérablement la solubilité et affine les propriétés thermiques et diélectriques du polymère.

Amélioration des performances du FPEN :

- Solubilité améliorée dans des solvants tels que le DMAc, le DMF, le chloroforme et le butanone

- Stabilité thermique plus élevée, avec des températures de transition vitreuse (Tg) dépassant généralement 200°C

- Constante diélectrique réduite - idéale pour l'isolation électronique

- Amélioration de la flexibilité et de la capacité à former des films

L'ajout de fluor réduit les forces intermoléculaires et la polarisabilité, ce qui facilite la formation du film et améliore la compatibilité avec les matériaux composites ou les revêtements. Il apporte également une hydrophobie et une meilleure stabilité dimensionnelle dans des conditions environnementales difficiles.

Domaines d'application du FPEN :

- Substrats et films isolants pour circuits flexibles

- Composants électroniques hyperfréquences et radiofréquences

- Revêtements et stratifiés thermiquement stables

- Matériaux résistant aux rayonnements dans les systèmes aérospatiaux et nucléaires

Face à la demande croissante de polymères résistants aux hautes fréquences et aux hautes températures, le FPEN se positionne comme un candidat solide pour l'électronique flexible avancée, les capteurs de précision et les systèmes d'alimentation de la prochaine génération.

Fluoropolymère amorphe

Les polymères fluorés amorphes constituent un sous-ensemble unique de matériaux fluorés mis au point à la fin des années 1980 pour répondre au besoin de polymères fluorés transparents, solubles et optiquement avancés. Contrairement aux fluoroplastiques semi-cristallins tels que le PTFE ou le FEP, les fluoropolymères amorphes sont dépourvus de domaines cristallins ordonnés, ce qui leur confère une grande transparence, un comportement mécanique isotrope et d'excellentes propriétés optiques.

Le fluoropolymère amorphe le plus connu est le copolymère de perfluoro-2,2-diméthyl-1,3-dioxole (PDD) et de tétrafluoroéthylène (TFE), commercialisé sous le nom de Teflon® AF de DuPont. Il combine la résistance thermique et chimique des fluoropolymères conventionnels avec une transparence inégalée et un faible indice de réfraction.

Caractéristiques principales des polymères fluorés amorphes :

- Transmission lumineuse élevée dans le spectre UV-IR

- Faible indice de réfraction (~1,29) - idéal pour les applications optiques

- Excellentes propriétés diélectriques et faible facteur de dissipation

- Solubilité dans les solvants fluorés spécialisés

- Perméabilité au gaz élevée et souplesse de mise en œuvre

Applications courantes :

- Fibres optiques, lentilles et films guides de lumière

- Membranes de séparation des gaz

- Instruments d'analyse et de diagnostic

- Dispositifs médicaux et tubes transparents

- Substrats et guides d'ondes électroniques à haute fréquence

Grâce à leur structure amorphe, ces fluoropolymères offrent une clarté supérieure et une grande souplesse de traitement sans compromettre l'inertie chimique. Leurs performances sont particulièrement appréciées dans la fabrication de semi-conducteurs, la photonique et l'électronique de haute précision, où la transmission de la lumière et la résistance à l'environnement sont essentielles.

Perfluoropolyéther (PFPE)

Le perfluoropolyéther (PFPE) est une classe de polymères entièrement fluorés, de faible poids moléculaire, connus pour leur stabilité chimique exceptionnelle, leur faible énergie de surface et leur large gamme de températures de liquide. Se présentant généralement sous la forme de liquides clairs et incolores à température ambiante, les PFPE sont largement utilisés comme lubrifiants, en particulier dans l'aérospatiale, les semi-conducteurs et les applications sous vide où les huiles conventionnelles sont inefficaces.

Perfluoropolyéther

Les molécules de PFPE sont composées uniquement de carbone (C), de fluor (F) et d'oxygène (O), ce qui les rend chimiquement inertes et thermiquement stables. Leurs performances ne se dégradent pas dans les environnements à vide poussé, oxydants ou corrosifs.

Principales caractéristiques des PFPE :

- Large plage de température des liquides (-90°C à +250°C)

- Pression de vapeur extrêmement faible - idéale pour les systèmes à vide poussé

- Stabilité thermique et oxydative élevée

- Excellentes performances en matière de lubrification et d'anti-usure

- Ininflammable, non réactif et compatible avec la plupart des métaux et des élastomères.

Types de PFPE et méthodes de production :

- PFPE de type K et de type D : Produit par polymérisation anionique

- Type D : Synthétisé à partir de tétrafluorooxétane par polymérisation par ouverture de cycle et fluoration

- Type K : A base d'oxyde d'hexafluoropropylène (HFPO) utilisant des catalyseurs à base d'ions fluorure

Les domaines d'application sont les suivants :

- Aérospatiale : Graisses de qualité spatiale, lubrifiants pour roulements et composants cryogéniques

- Semi-conducteurs : Lubrifiants pour pompes à vide pour la gravure au plasma, la LPCVD et l'implantation ionique

- Équipement industriel : Chaînes de transport à haute température, machines à papier et rouleaux textiles

- Traitement chimique : Étanchéité et lubrification en milieu gazeux réactif

Les PFPE sont le lubrifiant de choix dans les situations où la fiabilité à long terme, la plage thermique extrême et l'inertie chimique sont essentielles. Leur stabilité et leur compatibilité inégalées les rendent irremplaçables dans les secteurs de la technologie de pointe.

Si vous concevez des systèmes à haute performance ou si vous vous approvisionnez en matériaux avancés, il est essentiel de comprendre les polymères fluorés. De la résistance chimique à la stabilité thermique, le choix du bon polymère peut faire ou défaire votre application. Vous avez besoin d'aide pour sélectionner le polymère fluoré adapté à votre projet ? Contactez nos spécialistes en matériaux dès aujourd'hui pour obtenir des recommandations d'experts adaptées à votre secteur d'activité.