I. Introduction

Pièces en caoutchouc sont partout, depuis les joints d'étanchéité des moteurs de voiture jusqu'aux amortisseurs de vibrations de nos machines à laver. Et derrière chacun de ces composants se cache un processus de moulage soigneusement choisi. Le moulage du caoutchouc n'est pas seulement une technique de fabrication : c'est la base qui donne au caoutchouc sa forme finale, sa résistance et sa durabilité.

Qu'est-ce qui fait que moulage en caoutchouc si essentiel ? Tout commence par la vulcanisation. Ce processus de transformation transforme le caoutchouc brut et souple en pièces fonctionnelles et résistantes à la chaleur, à la pression, à l'usure et aux produits chimiques. Mais la façon dont cette transformation se produit varie considérablement en fonction de la méthode de moulage utilisée.

Dans ce blog, j'aimerais vous présenter les six principaux procédés utilisés pour former des pièces en caoutchouc sur mesure. Chacun d'entre eux présente des atouts uniques et des limites spécifiques. En tant que fabricant très impliqué dans l'extrusion et le moulage, j'ai pu constater que le choix du bon procédé peut faire la différence entre un produit fiable et un échec coûteux.

À la fin de cet article, vous comprendrez non seulement ce qu'est chaque procédé de moulage, mais aussi quand et pourquoi il doit être utilisé. Que vous soyez un ingénieur chargé de la conception d'un joint complexe, un chef de produit chargé de la production ou un acheteur chargé d'évaluer les devis des fournisseurs, ce guide vous aidera à prendre des décisions en toute connaissance de cause et en toute confiance.

Commençons par un aperçu rapide de ce que signifie réellement le moulage en caoutchouc et des facteurs à prendre en compte lors de la sélection d'un processus.

II. Aperçu de la technologie du moulage en caoutchouc

2.1 Qu'est-ce que le moulage en caoutchouc ?

Le moulage du caoutchouc est le processus qui consiste à donner au caoutchouc brut ou composé une forme finale et fonctionnelle en appliquant de la chaleur et de la pression à l'intérieur d'un moule. Mais avant de nous plonger dans les détails techniques, clarifions un point : moulage et former ne sont pas tout à fait les mêmes.

Le moulage consiste généralement à placer le caoutchouc dans une cavité de moule fermée où il subit les opérations suivantes vulcanisation-Une réaction chimique (généralement avec du soufre ou du peroxyde) qui réticule les chaînes moléculaires du caoutchouc. C'est cette réaction qui transforme le caoutchouc mou et collant en un matériau résistant, élastique et durable qui conserve sa forme sous l'effet du stress, de la chaleur et du temps.

Le formage, quant à lui, peut se référer à la mise en forme du caoutchouc sans moule fermé, comme l'extrusion ou le calandrage. Ces méthodes nécessitent toujours une vulcanisation, mais la mise en forme a lieu avant l'étape de cuisson.

2.2 Principaux éléments à prendre en compte dans la sélection des processus

Le choix du bon procédé de moulage du caoutchouc n'est pas seulement une question de budget ou de machines - il s'agit de faire en sorte que la pièce fonctionne comme prévu, aussi longtemps qu'elle le devrait. Voici quatre facteurs clés que je prends toujours en considération :

- Géométrie du produit

La pièce est-elle simple ou complexe ? Les parois sont-elles minces ou épaisses ? Comprend-elle des inserts métalliques, des contre-dépouilles ou des détails fins ? - Exigences de performance

La pièce sera-t-elle confrontée à des produits chimiques, à la pression, à des températures élevées ou à des mouvements constants ? Différents procédés affectent le comportement et la précision des matériaux. - Volume et efficacité de la production

Certaines méthodes, comme le moulage par injection, sont particulièrement adaptées à la production de gros volumes. D'autres, comme le moulage par compression, conviennent mieux aux petites et moyennes séries. - Compatibilité des matériaux

Tous les caoutchoucs ne se comportent pas de la même manière dans tous les processus. Par exemple, le silicone s'écoule bien pour l'injection, tandis que l'EPDM à haut indice de dureté peut être meilleur en compression.

La compréhension de ces principes fondamentaux prépare le terrain pour choisir parmi les six principaux procédés de formage du caoutchouc que je vais présenter. Entrons dans le vif du sujet.

III. Six procédés courants de moulage et de formage du caoutchouc

3.1 Moulage par compression

3.1.1 Principe de fonctionnement

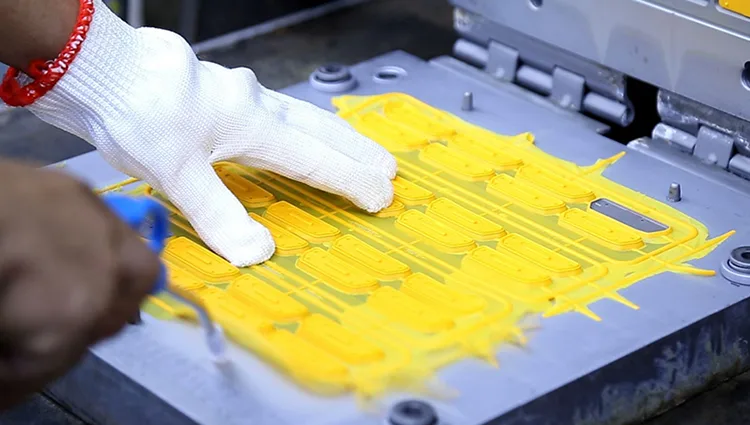

Le moulage par compression est l'une des méthodes les plus anciennes et les plus simples pour fabriquer des pièces en caoutchouc. Le processus commence par un quantité prémesurée de caoutchoucsouvent façonné en "préforme", placé directement dans la cavité ouverte d'un moule chauffé. Une fois le moule fermé, une pression est appliquée pour forcer le caoutchouc à s'écouler et à remplir la cavité pendant qu'il durcit sous l'effet de la chaleur.

C'est comme pour une gaufre : on verse la pâte, on ferme le fer à repasser et on applique la chaleur et la pression. Mais dans ce cas, la "pâte" est du caoutchouc non vulcanisé, et le produit final est un composant de qualité industrielle.

3.1.2 Caractéristiques principales

- Faible coût d'outillage

La structure du moule étant relativement simple et ne nécessitant pas de systèmes d'écoulement complexes, les coûts initiaux sont nettement inférieurs à ceux du moulage par injection. - Bon pour les pièces épaisses ou volumineuses

Le moulage par compression excelle dans la production d'articles en caoutchouc de grande taille ou à parois épaisses qui ne nécessitent pas de tolérances serrées. - Bien gérer les insertions

Il est facile de placer des inserts métalliques, des tissus à mailles ou d'autres composants dans le moule avant de le fermer, ce qui permet de concevoir des pièces intégrées.

Toutefois, cette méthode est plus lente et demande plus de travail que les autres. Il y a également plus de flash (excès de caoutchouc autour de la pièce) qui doit être coupé après le moulage.

3.1.3 Applications typiques

Le moulage par compression est idéal pour les productions de faible à moyen volume où la complexité des pièces est modérée. Je le recommande souvent pour :

- Moteur et CVC joints

- Anti-vibration montures pour les équipements industriels

- Grandes dimensions coussinetsles joints ou les bagues dans les systèmes de construction et d'utilité publique

Il s'agit d'une méthode polyvalente qui est encore largement utilisée aujourd'hui, en particulier pour les pièces où rentabilité et durabilité sont plus importants que l'extrême précision.

3.2 Moulage par injection

3.2.1 Principe de fonctionnement

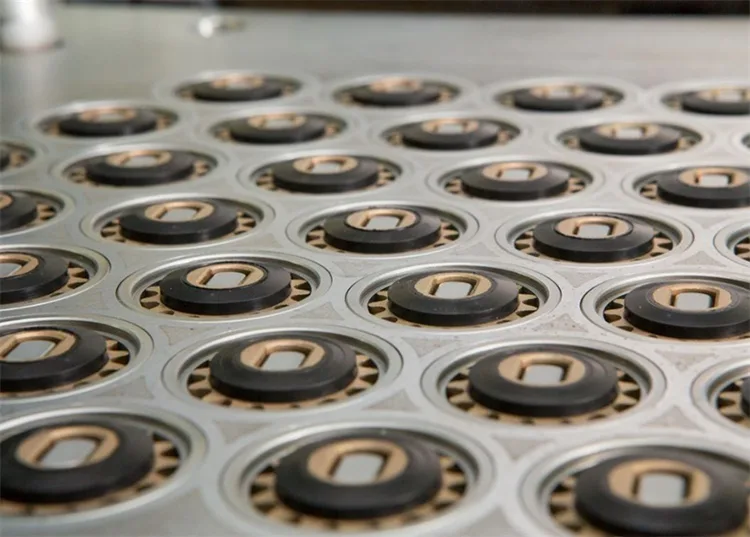

Le moulage par injection porte le moulage du caoutchouc à un tout autre niveau de rapidité et de précision. Dans ce processus, le caoutchouc non vulcanisé - généralement sous forme de granulés ou de bandes - est tout d'abord injecté dans le moule. chauffé et plastifié dans un tonneau. Ensuite, c'est injecté sous haute pression dans une cavité de moule fermée par l'intermédiaire d'une buse.

Le moule reste fermement serré pendant toute la durée du cycle de cuisson, ce qui garantit que le caoutchouc remplit même les détails les plus complexes. Une fois la pièce durcie, le moule s'ouvre automatiquement et la pièce finie est éjectée, prête pour le cycle suivant.

Si le moulage par compression est comparable à la fabrication de gaufres, le moulage par injection est comparable à l'utilisation d'une machine à crêpes automatique - rapide, reproductible et parfaite pour les grosses commandes.

3.2.2 Caractéristiques principales

- Efficacité élevée et automatisation

Le moulage par injection peut produire des centaines ou des milliers de pièces par heure avec une intervention humaine minimale. - Précision supérieure

Des tolérances serrées et des géométries détaillées sont possibles, même avec des filets fins, des rainures ou des contre-dépouilles. - Peu de déchets, grande répétabilité

Comme le matériau est dosé avec précision et que le flash est minimal, les déchets sont réduits et l'homogénéité est excellente d'un lot à l'autre. - Investissement initial plus élevé

L'outillage est complexe et coûteux, et la mise en place des machines nécessite une certaine expertise, mais le retour sur investissement en vaut la peine pour les gros volumes.

3.2.3 Applications typiques

Je recommande toujours le moulage par injection pour les pièces complexes ou de grand volume, en particulier celles qui nécessitent une excellente stabilité dimensionnelle. Il est couramment utilisé dans :

- Joints toriques et des bagues d'étanchéité de précision

- Composants en caoutchouc pour l'automobilecomme les bouchons et les passe-fils

- Semelles de chaussures et des pièces en caoutchouc de haute précision pour les consommateurs

Si votre objectif est une production rapide et reproductible avec un minimum de défautsle moulage par injection est généralement le meilleur choix.

3.3 Moulage par transfert

3.3.1 Principe de fonctionnement

Le moulage par transfert combine la simplicité du moulage par compression avec une partie de la vitesse et du contrôle du moulage par injection. Voici comment cela fonctionne : une quantité prémesurée de caoutchouc est chargée dans une chambre appelée le pot de transfertsitué au-dessus de la cavité du moule. Une fois chauffé, le caoutchouc est poussé dans la cavité du moule à travers des carottes et des glissières, à l'aide d'un piston.

Cette méthode permet au matériau de remplir la cavité de manière plus uniforme que le moulage par compression, ce qui est particulièrement important pour les géométries complexes ou les composants intégrés.

3.3.2 Caractéristiques principales

- Idéal pour les inserts et les formes complexes

La conception permet de positionner avec précision des inserts en métal ou en tissu dans le moule, ce qui en fait un outil idéal pour les pièces surmoulées. - Moins de flash, meilleure finition

Le flux étant contrôlé par des carottes, le moulage par transfert permet généralement de créer des pièces plus propres avec moins de bavures que le moulage par compression. - Temps d'outillage et de cycle modérés

L'outillage est plus complexe que pour le moulage par compression, mais moins coûteux que pour le moulage par injection. Les temps de cycle se situent entre les deux. - Léger gaspillage de matériaux

Les canaux de transfert peuvent entraîner une certaine perte de caoutchouc vulcanisé, mais c'est souvent acceptable pour une production de faible à moyen volume.

3.3.3 Applications typiques

Le moulage par transfert est une solution de choix pour les fabricants lorsque les pièces demandent une certaine flexibilité. la précision, la cohérence et l'intégration des inserts. Vous le trouverez souvent utilisé dans :

- Isolants électriques

- Pièces collées caoutchouc-métal comme les supports de moteur ou les joints de soupapes

- Boîtiers de connecteurs et passe-fils de précision dans l'électronique ou l'aérospatiale

Pour les pièces de complexité moyenne où la précision de la conception est importante et où le volume n'est pas assez important pour justifier un outillage d'injection complet, le moulage par transfert est une solution idéale.

3.4 Extrusion

3.4.1 Principe de fonctionnement

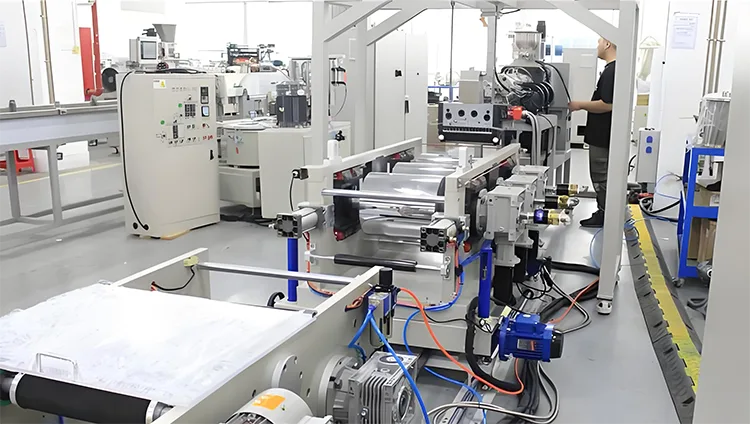

L'extrusion est un processus continu de formation du caoutchouc plutôt qu'une méthode de moulage discrète. Dans l'extrusion, le caoutchouc non vulcanisé est introduit dans une extrudeuse à vis chaufféequi pousse le matériau à travers un Filière façonnée pour créer de longs profils continus d'une section transversale spécifique. C'est un peu comme presser du dentifrice dans un tube, mais avec des matrices de précision et à l'échelle industrielle.

Une fois extrudé, le caoutchouc doit encore être vulcanisé. Cette opération s'effectue généralement dans un ligne de durcissement en continuen utilisant de l'air chaud, des bains de sel ou des fours à micro-ondes, en fonction du matériau.

3.4.2 Caractéristiques principales

- Production en continu

Parfait pour réaliser de longues pièces sans coutures ni raccords, coupées à n'importe quelle longueur. - Conception de profilés flexibles

Prend en charge une large gamme de géométries de section transversale, y compris les conceptions creuses, solides ou à chambres multiples. - Nécessite une post-polymérisation

Contrairement au moulage, l'extrusion ne durcit pas le caoutchouc à l'intérieur de la filière - il doit être vulcanisé par la suite. - Excellent pour les matériaux souples et éponge

Les mousses et les caoutchoucs spongieux sont couramment extrudés pour des applications de rembourrage et d'isolation.

3.4.3 Applications typiques

L'extrusion est l'une de nos spécialités chez Kinsoe, en particulier pour les clients qui ont besoin de profils d'étanchéité en caoutchouc sur mesure. Les applications typiques sont les suivantes :

- Tubes pour le transfert de fluides ou de gaz

- Joint d'étanchéité pour les portes, les fenêtres et les armoires

- Tuyaux pour l'automobile, le chauffage, la ventilation et la climatisation, ou les lignes chimiques

- Garnitures de bord et joints de protection utilisés dans les appareils électroménagers et la construction

Pour des pièces en caoutchouc longues et uniformesL'efficacité et la flexibilité de l'extrusion sont inégalées.

3.5 Calendriers

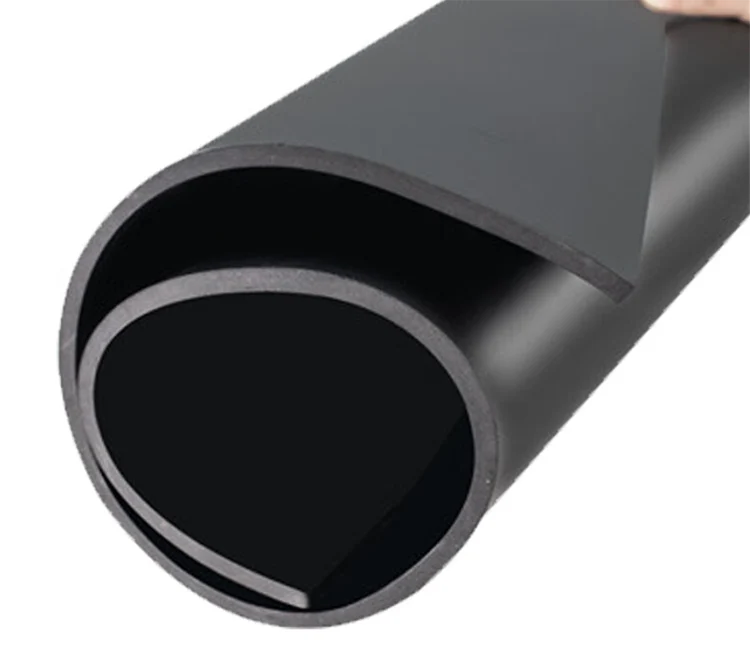

3.5.1 Principe de fonctionnement

Le calandrage est un procédé utilisé pour former le caoutchouc en feuilles minces ou pour laminer le caoutchouc sur des tissus. Il s'agit d'alimenter le caoutchouc non vulcanisé à travers une série de rouleaux chauffés et résistants qui pressent et étirent le matériau pour obtenir des épaisseurs précises. Ces rouleaux peuvent être réglés pour contrôler à la fois l'épaisseur et la finition de la surface.

Dans certains cas, des couches de renfort en tissu, comme le polyester ou le nylon, sont ajoutées pendant le calandrage afin de créer composites caoutchouc-tissu avec une résistance et une stabilité dimensionnelle améliorées.

Contrairement au moulage, le calandrage produit un feuille plate et continue-Idéal pour les applications sur de grandes surfaces et les composants en couches.

3.5.2 Caractéristiques principales

- Contrôle de l'uniformité de l'épaisseur

Le calandrage permet d'obtenir une épaisseur constante, même pour les feuilles ultrafines. - Haute vitesse et évolutivité

Il s'agit d'un processus continu à haut débit, parfait pour la production de grands volumes. - Intégration polyvalente des tissus

Le caoutchouc peut être collé à une ou plusieurs couches de tissu, ce qui lui confère une résistance mécanique, une flexibilité et une résistance thermique. - Nécessite un traitement secondaire

Tout comme l'extrusion, le caoutchouc calandré doit être vulcanisé à un stade ultérieur pour stabiliser ses propriétés finales.

3.5.3 Applications typiques

Je recommande souvent le calandrage lorsque les clients ont besoin matériaux en caoutchouc de grande surface ou en forme de feuilleLes produits de l'Union européenne peuvent être utilisés dans le cadre d'un programme de recherche et développement, en particulier lorsque la résistance et l'uniformité sont importantes. Les applications typiques sont les suivantes :

- Bandes transporteuses utilisés dans l'industrie manufacturière, l'agriculture et l'exploitation minière

- Tissus pour câbles de pneus pour les pneus radiaux à usage intensif

- Membranes d'étanchéité et liners dans la construction

- Feuilles d'isolation électrique

Si votre projet nécessite feuilles de caoutchouc plates ou structures laminéesLe calandrage fournit à la fois échelle et précision d'une manière que peu d'autres processus peuvent égaler.

3.6 Coulée

3.6.1 Principe de fonctionnement

Le moulage est une méthode unique parmi les techniques de formage du caoutchouc, car il ne fait pas appel à la chaleur et à la pression. Au lieu de cela, elle utilise composés de caoutchouc liquide-Le caoutchouc est ensuite coulé dans un moule ouvert ou fermé, généralement en polyuréthane ou en silicone. Le caoutchouc est ensuite durcit à température ambiante ou avec un léger chauffageen fonction de la chimie.

Ce processus n'implique pas de force mécanique ou de cisaillement, ce qui le rend idéal pour les pièces qui sont grandes, molles ou qui ont des formes internes complexes qui pourraient être endommagées lors d'un moulage traditionnel.

3.6.2 Caractéristiques principales

- Un outillage simple et peu coûteux

Comme aucune pression de serrage n'est nécessaire, les moules peuvent être fabriqués à partir de matériaux moins coûteux tels que le plastique ou la résine. - Doux pour les dessins complexes ou délicats

Comme le caoutchouc s'écoule sous forme de liquide à faible viscosité, il remplit même les détails fins, les filetages ou les contre-dépouilles avec une contrainte minimale. - Idéal pour les pièces souples, flexibles ou de grande taille

Les pièces trop volumineuses ou trop délicates pour être moulées par compression ou par injection sont souvent moulées. - Des temps de guérison plus longs

Par rapport au moulage à chaud, le moulage prend plus de temps pour durcir, mais ce compromis permet un traitement plus flexible.

3.6.3 Applications typiques

Je me tourne vers le casting lorsqu'un client a besoin grandes pièces, caoutchoucs à faible duromètreou petites séries sans investir dans des moules en acier coûteux. Il est idéal pour :

- Rouleaux en polyuréthane et tambours d'imprimante

- Revêtements de protection pour réservoirs ou goulottes

- Moules sur mesure et gabarits

- Prototypes de faible volume avec une grande flexibilité

Le casting offre un équilibre unique : liberté de conception, compatibilité avec les matériaux souples et faibles coûts d'outillage-particulièrement utile lors du prototypage ou lorsque l'on travaille avec des élastomères spéciaux.

IV. Analyse comparative des six processus

4.1 Efficacité et coût de la production

Chaque méthode de moulage ou de formage du caoutchouc apporte son propre équilibre entre le coût, la vitesse et l'évolutivité. Voici comment ils se comparent :

| Processus | Coût de l'outillage | Vitesse de production | Meilleur pour |

|---|---|---|---|

| Compression | Faible | Modéré | Volume faible/moyen |

| Injection | Haut | Très élevé | Production en grande quantité |

| Transfert | Moyen | Modéré | Précision + inserts |

| Extrusion | Moyen | Très élevé | Profils continus |

| Calendriers | Moyen | Haut | Feuilles minces/laminées |

| Casting | Très faible | Faible | Prototypage, pièces souples |

Le moulage par injection se distingue par son automatisation et son volume, tandis que compression et moulage restent abordables pour une production à plus petite échelle.

4.2 Adéquation de l'application

La géométrie, la tolérance et le cas d'utilisation de votre pièce influencent fortement le choix du procédé.

- Formes complexes et tolérances serrées → Moulage par injection ou par transfert

- Parties larges ou molles → Coulée

- Profils longs ou longueurs sans soudure → Extrusion

- Feuilles plates ou laminés textiles → Calandrage

- Pièces de base, épaisses ou chargées par insertion → Moulage par compression

Aucune méthode n'est parfaite pour chaque pièce. Il s'agit d'aligner le processus sur votre intention de conception et vos attentes en matière de performances.

4.3 Compatibilité des matériaux

Certains caoutchoucs se comportent mieux dans certains processus :

| Type de caoutchouc | Les processus les mieux adaptés |

|---|---|

| Caoutchouc naturel | Compression, transfert, calandrage |

| EPDM | Compression, extrusion, calandrage |

| Silicone | Injection, transfert, moulage |

| Nitrile (NBR) | Compression, Injection |

| Polyuréthane | Moulage, Injection |

| Fluoroélastomères | Injection, compression |

Toujours tester la compatibilité des matériaux dès le début du développement. Même au sein d'une famille de caoutchouc, les additifs et la dureté peuvent influer sur la qualité du traitement.

V. Comment choisir le bon procédé de moulage du caoutchouc ?

5.1 Cadre décisionnel

Le choix du meilleur procédé de moulage du caoutchouc n'est pas seulement une question de prix ou d'équipement. l'adéquation entre la capacité du processus et les objectifs techniques et commerciaux de votre produit. Voici un cadre de décision que j'utilise souvent avec mes clients :

- Commencer par la forme

- Votre partie est-elle longue et continue ? → Considérer extrusion.

- S'agit-il d'une feuille plate ou laminée ? → Aller avec calandrage.

- S'agit-il d'un objet 3D à géométrie complexe ? → Injection ou moulage par transfert peut s'avérer plus efficace.

- Évaluer les exigences de performance

- Étanchéité à haute pression ? → Précision de moulage par injection aide.

- Résistance aux produits chimiques ou flexibilité ? → Choisissez des matériaux tels que silicone et l'associer à des processus compatibles.

- Volume des chèques et budget

- Faible volume ou prototypage ? → Utilisation compression ou coulée pour éviter des coûts d'outillage élevés.

- Des productions en grande quantité ? → Investir dans moulage par injection pour une efficacité à long terme.

- Pensez au type de matériau

- Besoin de caoutchouc spongieux, mou ou mousse ? → L'extrusion ou le moulage conviennent mieux.

- Utilisation d'un tissu renforcé ? → Calendriers est nécessaire.

- Tenir compte des besoins en inserts ou en matériaux multiples

- Si votre pièce comporte du métal incorporé ou des couches multiples, transfert ou moulage par compression offre une meilleure flexibilité.

5.2 Exemples de cas

Voici quelques scénarios réels dans lesquels Kinsoe a aidé des clients à associer leur pièce au bon processus :

- Exemple de compression de faible volume

Un client du secteur de la construction avait besoin de joints EPDM épais et de grande taille pour des boîtiers de chauffage, de ventilation et de climatisation (environ 2 000 pièces). Nous avons utilisé moulage par compressionqui a permis de simplifier l'outillage et de faciliter le placement des plaquettes sans avoir recours à des patins complexes. - Exemple d'injection en grande quantité

Un fournisseur de pièces automobiles avait besoin de 500 000 joints toriques pour les systèmes d'alimentation en carburant. Nous avons utilisé moulage par injection pour respecter des tolérances serrées, des temps de cycle rapides et une inspection automatisée, ce qui réduit considérablement le coût unitaire. - Production de bandes d'étanchéité par extrusion

Un fabricant d'appareils de cuisine intelligents a demandé des bandes d'étanchéité en silicone continues présentant des propriétés de résistance au feu et de qualité alimentaire. Nous avons utilisé extrusion + vulcanisation à l'air chaudLe système d'alimentation en eau de l'usine de traitement de l'eau permet d'obtenir des rouleaux enroulés avec une grande efficacité, prêts à être coupés et assemblés en ligne.

Il ne s'agit pas seulement de choix techniques, mais aussi de choix stratégiques qui ont une incidence sur le coût, la qualité et le délai de mise sur le marché.

![]()

VI. Conclusion

6.1 Résumé des points clés

Le moulage du caoutchouc n'est pas une solution unique. Chaque procédé - compression, injection, transfert, extrusion, calandrage et moulage - offre des avantages uniques en fonction de l'application. la forme, la complexité, le matériau et l'échelle de production du produit.

- Moulage par compression est idéal pour les pièces peu coûteuses, épaisses ou chargées d'inserts.

- Moulage par injection brille dans les applications de haute précision et de grand volume.

- Moulage par transfert précision des ponts et compatibilité des plaquettes avec un outillage modéré.

- Extrusion fournit des profils continus et transparents de manière efficace.

- Calendriers est idéal pour les feuilles plates et renforcées.

- Casting offre une flexibilité de conception pour les pièces souples ou surdimensionnées à un faible coût d'outillage.

Il n'y a pas de "meilleur" processus universel, mais seulement celui qui répond le mieux à vos besoins.

6.2 Derniers conseils aux ingénieurs et aux acheteurs

Si vous concevez ou fournissez une pièce en caoutchouc personnalisée, ne choisissez pas la méthode de moulage isolément. Travailler en étroite collaboration avec des fabricants tels que Kinsoe au début de la phase de conception. Faites-nous part des dessins de vos produits, des spécifications de vos matériaux et de vos objectifs de performance afin que nous puissions vous recommander le processus le plus efficace.

Et si vous n'êtes pas sûr, commencer par un prototype en utilisant une méthode souple et peu coûteuse comme la compression ou le moulage avant d'investir dans l'outillage de production. C'est la façon la plus intelligente d'éviter les erreurs et de garantir des performances à long terme.

Le choix du bon procédé de moulage n'est pas seulement une décision de fabrication, c'est une décision stratégique qui peut avoir une incidence sur le coût, la fiabilité et le succès du produit.