Introduction

Au Kinsoe CaoutchoucNous avons travaillé avec des clients de tous les secteurs, de l'automobile à la construction, qui comptent sur les composants en caoutchouc pour fonctionner sans faille dans des conditions exigeantes. Cependant, il n'est pas toujours facile d'atteindre ce niveau de fiabilité. Les produits en caoutchouc sont vulnérables à un large éventail de défauts au cours du processus de fabrication. Certains défauts peuvent n'affecter que l'apparence du produit, mais beaucoup peuvent compromettre ses propriétés mécaniques, sa résistance chimique ou sa durabilité à long terme.

Au fil des ans, j'ai constaté que même de petits problèmes - bulles, collage ou variations de dureté - peuvent entraîner des défaillances de produits, des rappels coûteux ou une mauvaise expérience client. C'est pourquoi il est essentiel de comprendre les défauts courants du caoutchouc et leurs causes profondes, non seulement pour les fabricants, mais aussi pour les ingénieurs et les acheteurs qui ont besoin d'une qualité constante.

Dans cet article, je vous présenterai les défauts les plus courants que nous rencontrons dans la fabrication de produits en caoutchouc, j'expliquerai pourquoi ils se produisent et, plus important encore, je vous ferai part des solutions éprouvées et testées sur le terrain que nous appliquons chez Kinsoe pour les éviter. Que vous travailliez avec des joints en caoutchouc moulé, des joints extrudés ou des pièces de précision, ces informations vous aideront à éviter des échecs coûteux et à améliorer les performances globales de vos produits.

1. Bulles et vides

Les bulles, les poches d'air ou les vides font partie des problèmes les plus fréquemment rencontrés dans les produits en caoutchouc, en particulier les pièces moulées. Ils n'affectent pas seulement l'esthétique ; ils peuvent affaiblir la structure du matériau et entraîner des fuites ou des défaillances précoces, en particulier dans les applications d'étanchéité.

Quelles en sont les causes ?

D'après notre expérience à Kinsoe, les bulles se forment généralement pour l'une ou plusieurs des raisons suivantes :

- Air piégé pendant le mélange - Si le caoutchouc brut et les additifs ne sont pas correctement dégazés pendant le mélange, de l'air peut rester dans le composé et se dilater pendant la cuisson.

- Mauvaise évacuation des moisissures - Lorsque le moule ne dispose pas de voies d'aération suffisantes, l'air ne peut s'échapper lorsque le caoutchouc remplit la cavité.

- Humidité dans les matières premières - Certains matériaux en caoutchouc, en particulier le polyuréthane ou certains additifs, sont sensibles à l'humidité. L'eau se transforme en vapeur pendant la vulcanisation et forme des poches de gaz.

- Vitesse d'injection trop rapide - Dans le cas du moulage par injection, une injection rapide peut piéger l'air dans les coins et les cavités étroites.

Nos solutions éprouvées

Voici comment nous nous attaquons à la formation de bulles et comment nous la prévenons chez Kinsoe:

- Optimiser le processus de mélange

Nous veillons à ce que le processus de mélange comprenne une étape de vide ou un dégazage à l'aide d'un broyeur ouvert afin de libérer l'air emprisonné. Pour les composés à forte viscosité, nous ralentissons le processus de mélange afin d'éviter les turbulences. - Pré-sécher les matériaux sensibles à l'humidité

Tout composé contenant des matériaux hygroscopiques est pré-séché dans un four à température contrôlée afin d'éliminer l'humidité absorbée. Le séchage dure généralement de 2 à 4 heures, en fonction du composé et de la charge. - Améliorer la conception de l'évent des moules

Nous collaborons étroitement avec les fabricants de moules pour nous assurer que chaque cavité comporte des rainures d'aération adéquates - généralement d'une profondeur de 0,02 à 0,05 mm - placées stratégiquement aux points les plus éloignés de la porte d'injection. Ces rainures permettent à l'air de s'échapper facilement au fur et à mesure que le caoutchouc s'écoule. - Régler la vitesse et la pression d'injection

Dans le moulage par injection, nous réglons la phase d'injection initiale à une vitesse modérée pour éviter les turbulences, puis nous ne passons à une pression plus élevée que lorsque la cavité est partiellement remplie. Cette approche en deux étapes réduit le piégeage de l'air. - Le moulage sous vide quand il est nécessaire

Pour les pièces d'étanchéité critiques, nous utilisons le moulage par compression sous vide. Ce procédé élimine presque tout l'air de la cavité du moule avant le début du durcissement, ce qui garantit un produit sans bulles.

En mettant en œuvre ces contrôles, nous avons constaté une réduction considérable des problèmes de qualité liés aux bulles, même pour les géométries complexes ou les pièces épaisses. Si vous rencontrez des problèmes similaires, je vous recommande vivement de commencer par la conception de votre mélange et de votre moule.

2. Dureté inégale

La dureté est un facteur de performance essentiel pour les produits en caoutchouc, en particulier lorsqu'ils sont utilisés pour l'étanchéité, le rembourrage ou l'amortissement des vibrations. Chez Kinsoe, nous avons constaté qu'une dureté irrégulière d'un produit peut entraîner des problèmes fonctionnels tels qu'une compression inégale, une usure prématurée ou une étanchéité irrégulière sous pression.

Quelles en sont les causes ?

Les variations de dureté résultent généralement d'une combinaison de problèmes liés aux processus et aux matériaux. Les causes les plus courantes que nous avons diagnostiquées sont les suivantes :

- Mélange non uniforme - Si les produits de cure ou les charges ne sont pas distribués uniformément pendant le mélange, certaines zones peuvent durcir plus rapidement ou plus durement que d'autres.

- Température inégale du moule - Les moules présentant des points chauds et froids entraînent une vulcanisation différente des sections de la pièce.

- Temps de durcissement imprécis ou inégal - Le surdurcissement de certaines régions et le sous-durcissement d'autres régions entraînent des incohérences au niveau de la dureté.

- Épaisseur variable de la section transversale - Les zones plus épaisses prennent plus de temps à durcir complètement et peuvent rester plus molles à l'intérieur.

Nos solutions éprouvées

Voici comment nous garantissons une dureté constante sur l'ensemble du produit :

- Appliquer des protocoles de mélange stricts

Nous utilisons des mélangeurs internes de haute précision ou des broyeurs à deux cylindres et suivons un processus de mélange en plusieurs étapes. Les curatifs sont toujours ajoutés à la dernière étape afin d'éviter une réticulation prématurée et d'assurer une distribution homogène. - Calibrage et entretien des moules

Nos systèmes de moulage sont équipés de multiples éléments chauffants et capteurs intégrés. Nous réalisons régulièrement des cartographies thermiques afin de détecter et de corriger tout gradient de température. - Contrôle du temps de séchage par section transversale

Nous calculons le temps de vulcanisation idéal sur la base de la section la plus épaisse de la pièce. Par exemple, une section de 5 mm d'épaisseur nécessite un temps de vulcanisation plus long qu'une section de 2 mm. Nous basons donc toujours notre cycle de vulcanisation sur la zone la plus lente à vulcaniser. - Utiliser des charges conductrices pour un meilleur transfert de chaleur

Pour les pièces d'épaisseur variable, nous modifions parfois la formulation en ajoutant des charges thermoconductrices telles que le silicate d'aluminium ou le noir de carbone afin d'assurer un transfert de chaleur et un durcissement homogènes. - Post-cure si nécessaire

Dans certains cas, notamment avec les silicones ou les fluoroélastomères, nous utilisons une étape de post-polymérisation au four pour "égaliser" la dureté dans toutes les régions et chasser les substances volatiles susceptibles d'affecter les propriétés physiques.

En combinant un contrôle précis de la température, une bonne dispersion des composés et une optimisation du cycle, nous produisons régulièrement des produits en caoutchouc avec des écarts de dureté de ±3 Shore A, bien en deçà des tolérances de la plupart des industries.

3. Défauts de surface (fissures, rides, marques d'écoulement)

La surface d'un produit en caoutchouc n'est pas qu'une question d'apparence : elle reflète l'intégrité du processus de moulage. Les fissures, les rides, les lignes d'écoulement ou d'autres imperfections visuelles peuvent indiquer des problèmes plus profonds tels qu'un mauvais remplissage, une cuisson inégale ou une contamination. Dans des applications telles que l'étanchéité ou les produits sensibles à l'esthétique, les défauts de surface sont inacceptables.

Quelles en sont les causes ?

Chez Kinsoe, nous avons déterminé que la plupart des défauts de surface étaient dus aux causes suivantes :

- Moules sales ou endommagés - L'accumulation de résidus, la corrosion ou les rayures sur la surface du moule peuvent s'imprimer directement sur le caoutchouc.

- Utilisation incorrecte du démoulage - Une application excessive ou des agents de démoulage de mauvaise qualité peuvent laisser des résidus ou perturber l'écoulement.

- Flux de matières inadéquat - Si le composé ne s'écoule pas facilement dans le moule, il peut se plier, se rider ou ne pas remplir les détails.

- Guérison prématurée lors de l'injection - Si le caoutchouc commence à durcir avant que le moule ne soit entièrement rempli, il peut créer des lignes ou des marques de tension superficielle.

- Matières premières contaminées - La poussière, les copeaux de métal ou les particules étrangères piégées pendant le traitement peuvent créer des picots ou des inclusions.

Nos solutions éprouvées

Voici comment nous minimisons ou éliminons les défauts de surface dans notre production :

- Mettre en place des procédures strictes de nettoyage des moisissures

Nous inspectons les moules avant chaque cycle de production et les nettoyons à l'aide d'équipements à ultrasons ou de solvants sûrs. Toute rouille ou accumulation est éliminée par polissage et les moules usés sont remis à neuf ou remplacés. - Utiliser des agents de démoulage de qualité professionnelle

Nous sélectionnons des agents de démoulage adaptés au type de composé (par exemple, à base de silicone pour l'EPDM ou à base d'eau pour le NBR). L'application est fine et régulière - une trop grande quantité d'agent de démoulage est tout aussi problématique qu'une quantité insuffisante. - Améliorer la fluidité des composés

Nous pouvons réduire la charge de remplissage, ajuster la teneur en huile ou passer à un grade de caoutchouc de moindre viscosité. Un meilleur écoulement permet au matériau de se conformer au moule sans laisser de plis ou de lignes d'hésitation. - Optimiser la vitesse d'injection ou de compression

Pour le moulage par compression, nous préchauffons légèrement le composé pour en réduire la viscosité avant le chargement. Pour le moulage par injection, nous réglons avec précision le taux de remplissage afin d'éviter un durcissement prématuré ou une "congélation" avant que la cavité ne soit remplie. - Filtrer les composés avant le moulage

Nous utilisons des tamis à mailles fines dans nos extrudeuses et nos pétrins pour éliminer les contaminants physiques. Cela garantit une finition propre et élimine les imperfections de surface liées aux particules.

L'état de surface révèle souvent ce qui ne va pas dans le processus. En donnant la priorité à l'entretien des moules, à l'équilibre de la formulation et au contrôle précis du cycle de moulage, nous obtenons non seulement des surfaces propres, mais aussi des performances fiables et exemptes de défauts.

4. Écart dimensionnel

La précision dimensionnelle est essentielle dans les applications telles que les joints, les garnitures, les manchons et toutes les pièces conçues pour s'adapter à une plage de tolérance étroite. Chez Kinsoe, nous avons aidé de nombreux clients à résoudre des problèmes lorsque des composants en caoutchouc étaient trop grands, trop petits, déformés ou tout simplement incohérents, ce qui entraînait une mauvaise étanchéité, des erreurs d'ajustement, voire des défaillances du système.

Quelles en sont les causes ?

Le caoutchouc étant un matériau élastique, il est intrinsèquement sujet aux variations dimensionnelles. Les causes les plus courantes que nous avons identifiées sont les suivantes :

- Conception imprécise du moule ou usure - Si la cavité du moule est hors normes, usée ou mal usinée, toutes les pièces en seront affectées.

- Rétrécissement irrégulier des matériaux - Les différents composés rétrécissent différemment après la vulcanisation et le refroidissement, et une mauvaise conception de la formule peut exagérer ce phénomène.

- Mauvais contrôle de la pression ou du temps pendant le moulage - Une pression inadéquate peut entraîner un remplissage incomplet ; une surpression ou une charge inégale peut provoquer une expansion ou un flash.

- Conditions environnementales pendant le refroidissement - Les pièces en caoutchouc retirées trop tôt ou refroidies trop rapidement peuvent se déformer ou se rétrécir de manière imprévisible.

Nos solutions éprouvées

Voici comment nous contrôlons les dimensions avec une grande précision :

- Investir dans un outillage de moulage de haute précision

Chez Kinsoe, tous nos moules sont usinés par CNC avec des tolérances serrées, généralement de l'ordre de ±0,02 mm, et sont régulièrement calibrés. Pour les longs tirages, nous vérifions l'usure et reconditionnons les moules avant que la dérive des tolérances ne devienne un problème. - Utiliser une compensation de rétrécissement spécifique au composé

Chaque composé de caoutchouc a un taux de rétrécissement unique (généralement 1-3%). Nous en tenons compte dans la conception du moule et le validons pendant la phase de prototypage. Pour les pièces critiques, nous effectuons des essais de rétrécissement afin d'affiner les spécifications de l'outillage. - Contrôle de la pression et du temps de vulcanisation

Nous contrôlons la pression tout au long du cycle de moulage en utilisant des capteurs dans le moule si nécessaire. Le cycle de durcissement est soigneusement adapté à la géométrie de la pièce et au comportement du composé, ce qui garantit un remplissage complet sans surcompression. - Éviter le refroidissement rapide ou le démoulage prématuré

Pour éviter les déformations ou les rebondissements dimensionnels, nous laissons les pièces refroidir dans le moule sous pression. Pour les pièces sensibles à la chaleur, nous utilisons un refroidissement graduel après le moulage sur des plateaux plats ou des étagères afin d'éviter les déformations. - Appliquer l'encollage post-cuisson si nécessaire

Pour les joints ou les profils ultraprécis, nous avons parfois recours au calibrage après cuisson : nous plaçons la pièce dans un dispositif de fixation de précision pendant le traitement thermique final afin de "verrouiller" sa forme définitive.

Grâce à ces pratiques, nous parvenons régulièrement à contrôler les dimensions à ±0,5% de la spécification de conception, même sur des pièces complexes. Si vous êtes confronté à des problèmes de tolérance sur des pièces en caoutchouc, commencez par revoir vos hypothèses en matière de précision du moule et de retrait du matériau : c'est souvent là que se trouve la cause première.

5. Flash (excès de matière sur les bords)

La bavure désigne la fine couche de caoutchouc non désirée qui s'écoule au niveau des lignes de séparation du moule ou des points d'aération. Bien que la bavure puisse sembler être un problème cosmétique, elle peut causer de sérieux problèmes, en particulier dans les produits d'étanchéité où un bord propre est crucial. Chez Kinsoe, nous avons aidé de nombreux clients à résoudre des problèmes de flash qui entraînaient le rejet de pièces, des difficultés d'assemblage ou des performances médiocres.

Quelles en sont les causes ?

Le flash est généralement dû à l'une ou plusieurs des causes suivantes :

- Moules usés ou mal adaptés - Les espaces au niveau du plan de joint permettent au caoutchouc de s'échapper lors de la compression ou de l'injection.

- Excès de pression d'injection ou de compression - La haute pression force le matériau à pénétrer dans les moindres interstices.

- Force de serrage inappropriée - Un serrage inégal ou insuffisant pendant le moulage entraîne une séparation du plan de joint.

- Trop de matériau chargé dans le moule - Un remplissage excessif entraîne une évacuation au-delà de la cavité prévue.

Nos solutions éprouvées

Voici comment nous éliminons efficacement le flash :

- Maintenir les plans de joint et les cavités des moules

Nous inspectons régulièrement les surfaces de séparation des moules. Si nous trouvons des bavures, des désalignements ou une usure supérieure à 0,02 mm, nous les polissons ou les resurfacons. L'ajustement du moule est primordial lorsqu'il s'agit de contrôler la bavure. - Contrôle du chargement des matériaux

Nos opérateurs sont formés pour charger une quantité précise de caoutchouc en fonction du volume de la pièce et de la compression prévue. Nous utilisons également des préformes (ébauches de caoutchouc prémesurées) pour le moulage par compression afin de minimiser les risques de débordement. - Régler la pression de moulage de manière appropriée

Dans le cas du moulage par compression, nous évitons une pression excessive qui pourrait forcer le caoutchouc à pénétrer dans les interstices. Pour le moulage par injection, nous optimisons la pression de maintien, juste assez pour remplir la cavité sans faire déborder les plans de joint. - Utiliser des systèmes de serrage de précision

Nos presses hydrauliques sont équipées de capteurs de pression et de systèmes de contrôle du niveau afin de garantir une force de serrage uniforme sur l'ensemble du moule. Cela évite qu'un côté ne se soulève sous l'effet de la pression. - Concevoir avec des pièges à flash lorsque c'est nécessaire

Pour certains produits, nous ajoutons intentionnellement un piège à bavures - une petite rainure au-delà du plan de joint pour collecter l'excès de matière sans affecter le produit lui-même. Cela facilite le post-traitement et réduit les rejets de pièces. - Options de décompactage automatisé

Si une petite bavure est inévitable (par exemple, en cas de production à grande vitesse), nous proposons des méthodes de post-traitement telles que l'ébavurage cryogénique, le culbutage ou l'ébarbage manuel, en fonction de la taille et de la tolérance de la pièce.

Le contrôle du flash n'est pas seulement une question d'esthétique, c'est aussi le signe d'un contrôle étroit du processus. Notre engagement à maintenir l'outillage, à appliquer une pression précise et à former les opérateurs garantit que les produits de Kinsoe arrivent propres, fonctionnels et prêts à l'emploi, sans travail supplémentaire de votre part.

6. Rupture fragile

La rupture fragile, ou fissuration sous faible contrainte, est l'une des défaillances les plus graves des produits en caoutchouc. Contrairement aux déchirures flexibles, les fissures fragiles se produisent souvent soudainement et sans avertissement, ce qui entraîne des fuites, une perte d'étanchéité ou une défaillance complète du produit. Chez Kinsoe, nous avons vu des ruptures fragiles apparaître dans des applications allant des baies de moteurs automobiles aux joints d'étanchéité pour l'extérieur, en particulier lorsque les matériaux ne sont pas correctement adaptés à l'environnement ou au processus de durcissement.

Quelles en sont les causes ?

Les causes profondes de la fragilité du caoutchouc sont généralement les suivantes :

- Durcissement excessif ou chaleur excessive - Une vulcanisation prolongée peut rendre le caoutchouc rigide et cassant au lieu d'être élastique.

- Vieillissement des matériaux - L'exposition à l'oxygène, à l'ozone, aux UV ou à des températures élevées dégrade les chaînes de polymères, en particulier dans le caoutchouc naturel, le SBR et le NBR.

- Formule de caoutchouc à faible impact - Certains composés sont intrinsèquement plus rigides et moins capables d'absorber les chocs ou de fléchir sous la pression.

- Surcharge de la charge ou mauvaise dispersion - Une forte teneur en charges, en particulier lorsqu'elles ne sont pas bien dispersées, entraîne des points de contrainte internes qui se brisent sous l'effet de la déformation.

- Fragilisation à froid - Certains caoutchoucs, comme le NBR ou les mélanges de PVC, perdent de leur souplesse à basse température.

Nos solutions éprouvées

Voici comment nous prévenons les fractures fragiles dans les produits en caoutchouc Kinsoe :

- Contrôle de la durée et de la température de vulcanisation

Chaque composé de caoutchouc a une fenêtre de cuisson spécifique. Nous utilisons des rhéomètres pour analyser la courbe de cuisson et nous assurer que nous atteignons le "T90" optimal (temps de cuisson 90%) sans dépassement. Par exemple, la polymérisation de l'EPDM à 160°C peut nécessiter 10 à 12 minutes, mais des temps plus longs peuvent entraîner une dégradation. - Utiliser des additifs anti-âge

Nous formulons chaque caoutchouc avec des antioxydants et des antiozonants adaptés à l'application. Pour les pièces extérieures, nous utilisons souvent des cires ou des antiozonants à base d'amines qui migrent vers la surface et forment une barrière protectrice. - Sélectionner des matériaux présentant une bonne flexibilité à basse température

Pour les applications nécessitant une résistance au froid, nous évitons les élastomères rigides et utilisons du silicone, de l'EPDM ou des fluoroélastomères qui conservent leur élasticité jusqu'à -40°C ou moins. Nous testons également la température de fragilité dans le cadre de nos contrôles de qualité. - Réduire la charge de remplissage si nécessaire

Nous maintenons les charges renforçantes (comme le noir de carbone) dans les limites recommandées. Une charge excessive peut accroître la dureté, mais elle crée également une rigidité qui réduit la flexibilité et augmente le risque de fracture. Nous utilisons des adjuvants de dispersion pour assurer une répartition homogène des charges. - Considérations relatives à la conception des dispositifs anti-stress

Dans les pièces présentant des angles aigus ou des transitions entre épaisseur et finesse, les contraintes ont tendance à se concentrer. Nous aidons nos clients à redessiner ces zones avec des coins arrondis ou une épaisseur de paroi constante afin de réduire les points d'initiation des fissures. - Réaliser des essais de vieillissement accéléré

Pour les pièces critiques, nous simulons des années d'exposition à l'aide de fours de vieillissement accéléré (par exemple, 70°C pendant 7 jours = environ 2 ans de vieillissement) afin de vérifier la longévité des matériaux. Nous surveillons également l'évolution de la dureté, de l'allongement et de la résistance à la traction au fil du temps.

La prévention de la fragilité n'est pas seulement une question de matériaux, mais aussi de formulation réfléchie, de contrôle étroit du durcissement et de sensibilisation à l'environnement. Si vous constatez que vos joints sont fissurés ou durcis, nous pouvons vous aider à diagnostiquer s'il s'agit d'un durcissement excessif, d'une attaque par l'ozone ou d'une inadéquation des matériaux, puis élaborer une meilleure solution.

7. Collage des moules

Le collage du moule se produit lorsque la pièce en caoutchouc adhère à la cavité du moule, ce qui rend le démoulage difficile ou endommage la pièce lors du retrait. Cela ralentit non seulement la production, mais augmente également le risque de déchirure, de défauts de surface et de déchets de produits. Chez Kinsoe, nous considérons la cohérence du démoulage comme un élément clé de la fiabilité du processus.

Quelles en sont les causes ?

Dans le cadre de notre travail de dépannage, nous avons identifié les causes principales de l'adhérence des moisissures :

- Application insuffisante ou inégale de l'agent de démoulage - Les revêtements antiadhésifs omis ou incomplets laissent des zones propices à l'adhérence.

- Température inadéquate du moule - Les températures élevées peuvent provoquer une combustion prématurée de l'agent de démoulage ou augmenter le caractère collant du composé.

- Mauvais état de surface du moule - Les rayures, la corrosion ou une forte rugosité peuvent adhérer au caoutchouc.

- Teneur élevée en matières collantes ou en charges - Certains types de caoutchouc, comme l'EPDM souple ou le caoutchouc naturel, ont tendance à coller plus facilement, en particulier lorsque la charge de plastifiant ou de résine est élevée.

Nos solutions éprouvées

Pour éviter que les moisissures ne s'incrustent, nous adoptons une approche à multiples facettes :

- Utiliser le bon agent de démoulage pour chaque type de caoutchouc

Des caoutchoucs différents nécessitent des produits chimiques de démoulage différents. Nous utilisons des agents à base de silicone pour la plupart des composés, à base d'eau pour les caoutchoucs durcis au peroxyde et à base de fluoropolymère pour les matériaux à haute température ou à forte adhérence. Il est essentiel d'adapter l'agent au système de polymérisation. - Appliquer l'agent de démoulage de manière uniforme et constante

Nos opérateurs sont formés pour appliquer les agents de démoulage sous forme de brouillard fin et uniforme, soit manuellement, soit à l'aide de pulvérisateurs automatiques. Une application excessive peut entraîner des accumulations et des défauts de surface, tandis qu'une application insuffisante entraîne un collage. - Optimiser la température du moule

Si le moule est trop chaud, l'agent de démoulage peut s'évaporer avant que le caoutchouc n'y pénètre. S'il est trop froid, le caoutchouc risque de ne pas durcir complètement et de rester collant. Nous surveillons étroitement la température des moules à l'aide de thermocouples intégrés et de régulateurs PID numériques afin de rester dans une fenêtre de ±3°C. - Polir et entretenir les surfaces des moules

Des cavités de moule lisses et propres réduisent considérablement le collage. Nous polissons régulièrement nos moules et appliquons des revêtements anticorrosion s'ils sont exposés à l'humidité ou à des composés acides. Si la rugosité de la surface dépasse 0,8 Ra, nous retravaillons la cavité. - Ajuster la formulation du composé pour réduire le collage

Lorsque le collage persistant est lié à la formule du caoutchouc, nous la modifions à l'aide d'auxiliaires de fabrication tels que l'acide stéarique, les cires ou les lubrifiants internes. Nous pouvons également réduire les composants qui provoquent le collage, comme certaines huiles ou résines. - Tenir compte de la géométrie des pièces et des angles de démoulage

Les contre-dépouilles, les arêtes vives et les angles de dépouille abrupts rendent le démoulage plus difficile. Nous aidons nos clients à redessiner les pièces pour faciliter l'éjection, ou à ajuster la ventilation et le placement des goupilles d'éjection pour libérer les pièces proprement.

La réduction du collage des moules améliore l'efficacité de la production, prolonge la durée de vie des moules et protège la qualité des produits. Notre expérience montre qu'une préparation cohérente des moules, des pratiques d'exploitation propres et des ajustements de formulation sur mesure peuvent résoudre les problèmes de collage les plus tenaces, sans avoir recours à des sprays de démoulage excessifs susceptibles d'affecter l'adhérence ou la peinture en aval.

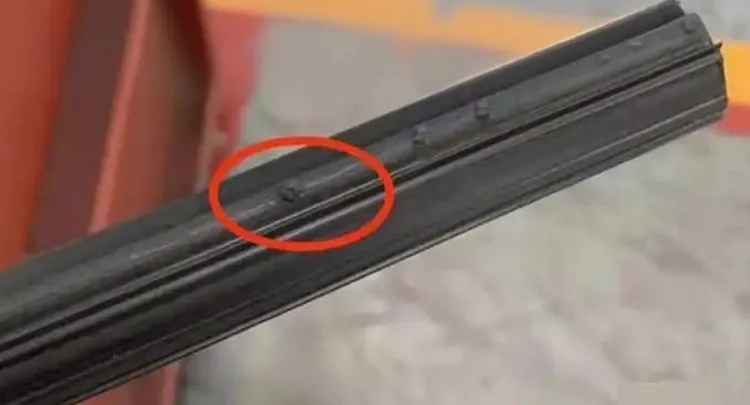

8. Empreinte du moule peu claire

Dans de nombreux produits en caoutchouc, en particulier les joints, les pièces de marque ou les garnitures d'étanchéité, de fins détails comme les logos, les rainures ou les lèvres d'étanchéité doivent être moulés avec précision et régularité. Lorsque ces détails sont flous ou peu profonds, il ne s'agit pas seulement d'un problème esthétique ; cela peut entraîner des défaillances de performance (telles qu'une étanchéité incomplète ou un ajustement incorrect). Chez Kinsoe, nous avons aidé des clients à résoudre ce problème dans des domaines aussi variés que les sièges de soupape de précision ou les couvercles esthétiques.

Quelles en sont les causes ?

D'après notre expérience en matière de production, les causes les plus courantes d'empreintes de moules peu claires ou incomplètes sont les suivantes :

- Mauvaise conception ou usure du moule - Des gravures usées ou peu profondes dans le moule entraînent un transfert peu détaillé.

- Flux de matières inadéquat - Si le composé ne s'écoule pas facilement dans les cavités fines, il risque de ne pas remplir les petits éléments.

- Faible pression de moulage - Une pression insuffisante peut empêcher un contact complet entre le caoutchouc et la surface du moule.

- Durcissement prématuré ou écoulement à froid - Si le caoutchouc commence à prendre avant d'avoir atteint tous les détails, l'empreinte ne se formera pas complètement.

Nos solutions éprouvées

Voici comment nous assurons une reproduction nette et cohérente des détails du moule :

- Optimiser la conception et la maintenance des moules

Nous veillons à ce que les gravures des moules soient suffisamment profondes et formées pour favoriser un contact total avec le matériau, généralement avec des angles de dépouille de 2 à 3° pour le démoulage. Pour les logos fins ou les détails d'étanchéité, nous utilisons des cavités gravées au laser ou usinées par électroérosion. Celles-ci sont contrôlées après quelques milliers de cycles pour s'assurer qu'elles ne sont pas usées. - Utiliser des mélanges de caoutchouc à haut débit

Nous formulons des composés pour qu'ils s'écoulent bien dans les parties étroites, en particulier pour les joints complexes ou les surfaces texturées. Il peut s'agir de réduire la viscosité du composé, d'ajuster la teneur en charge ou d'utiliser davantage d'huile de traitement ou de plastifiants. - Préchauffer les composés et les moules de manière appropriée

Le préchauffage réduit la viscosité du composé au point de moulage, ce qui lui permet de s'écouler plus facilement dans les détails les plus fins. Pour le moulage par compression, nous préchauffons souvent les ébauches de caoutchouc à 80-100°C avant de les charger. Les moules sont généralement maintenus à 150-180°C en fonction du type de caoutchouc. - Augmenter la pression de moulage pendant la phase de remplissage

Nous appliquons une force de compression suffisante pour pousser le composé dans tous les coins du moule, en particulier au cours de la phase initiale de "flash". Dans le cas du moulage par injection, nous optimisons la pression de maintien et le temps d'emballage afin d'assurer le remplissage complet de la cavité. - Assistance au vide ou mise à l'air libre pour les micro-détails

Pour les dessins complexes, nous utilisons des systèmes d'aspiration ou des rainures d'aération stratégiquement placées pour permettre à l'air de s'échapper, ce qui garantit que le caoutchouc entre entièrement en contact avec le moule sans emprisonner de bulles ou de vides qui masquent les détails. - Utilisation d'un logiciel de simulation d'écoulement (facultatif)

Pour les pièces complexes à plusieurs cavités, nous effectuons parfois des simulations de flux afin de prévoir le comportement du remplissage et d'identifier les zones qui doivent être redessinées ou dont l'aération doit être améliorée.

Des empreintes de moules claires ne reflètent pas seulement la qualité, elles affectent souvent la fonctionnalité. En accordant aux détails du moule la même importance qu'à la précision des dimensions, nous nous assurons que votre produit fonctionne exactement comme prévu, jusqu'à la plus petite arête ou rainure.

9. Craquage à l'ozone

La fissuration par l'ozone est un tueur silencieux dans l'industrie du caoutchouc. Elle se manifeste par de fines fissures superficielles, généralement sur les zones étirées ou exposées des produits en caoutchouc, qui s'approfondissent progressivement et finissent par provoquer une défaillance. Chez Kinsoe, nous avons vu des lots entiers de produits rejetés en raison d'une fissuration prématurée due à l'ozone, en particulier dans les applications extérieures ou d'isolation électrique.

Quelles en sont les causes ?

L'ozone (O₃) présent dans l'atmosphère, même à de très faibles concentrations, réagit avec les doubles liaisons des caoutchoucs insaturés. Cette réaction rompt les chaînes moléculaires et provoque :

- Fissuration dans les zones tendues - L'ozone attaque le caoutchouc de la manière la plus agressive là où le matériau est étiré ou fléchi.

- Vieillissement en entrepôt - Les produits stockés à proximité d'équipements électriques (comme les moteurs ou les transformateurs) subissent souvent une exposition accélérée à l'ozone.

- Mauvais choix de matériaux - Les caoutchoucs tels que le caoutchouc naturel (NR), le caoutchouc styrène-butadiène (SBR) et le caoutchouc nitrile (NBR) sont particulièrement vulnérables à l'attaque de l'ozone.

- Absence d'additifs protecteurs - Sans antiozonants, les surfaces exposées se dégradent rapidement, en particulier sous l'effet des UV ou de la chaleur.

Nos solutions éprouvées

Voici comment nous protégeons nos produits en caoutchouc des dommages causés par l'ozone :

- Utiliser des élastomères résistants à l'ozone en cas de besoin

Pour les applications extérieures, à haute tension ou en flexion, nous sélectionnons des matériaux avec une résistance à l'ozone intégrée. EPDM, caoutchouc butyle, chloroprène (CR)et fluoroélastomères sont très résistants grâce à leur ossature saturée. Nous orientons nos clients vers ces matériaux pour les tuyaux, les joints, les joints d'étanchéité et les couvertures d'isolation. - Incorporer des antiozonants dans les formulations

Pour les caoutchoucs sensibles à l'ozone comme le SBR ou le NBR, nous ajoutons antiozonants à base de cire et antiozonants de type amine. Ceux-ci migrent vers la surface et forment une couche protectrice qui neutralise l'ozone avant qu'il ne pénètre dans le matériau. Nous équilibrons soigneusement le dosage afin d'éviter l'efflorescence (blanchiment de la surface). - Conception avec géométrie protectrice

Nous recommandons de réduire au minimum les courbes aiguës, les surfaces tendues ou les lèvres minces qui peuvent concentrer les tensions et favoriser la formation de fissures. Par exemple, les sections transversales arrondies sont plus performantes que les bandes plates pour les joints extérieurs. - Protéger pendant le stockage et l'expédition

Nous emballons les composants en caoutchouc sensibles dans des sacs sans danger pour la couche d'ozone et recommandons à nos clients de les stocker à l'écart des équipements à haute tension ou des sources génératrices d'ozone. Le stockage dans un endroit frais, sombre et ventilé peut considérablement prolonger la durée de conservation. - Effectuer un test d'ozone accéléré (ASTM D1149)

Pour les produits qui doivent résister à l'exposition à l'ozone, nous simulons une attaque à long terme à l'aide de chambres de vieillissement accéléré qui exposent les pièces à de l'ozone contrôlé à 40-60°C sous tension. Cela nous permet de valider nos formulations et d'apporter les améliorations nécessaires avant la production à grande échelle. - Ajouter des revêtements de surface pour une protection supplémentaire (en option)

Dans les environnements extrêmes, nous proposons des options telles que l'application revêtements protecteurs en silicone ou Manchons en EPDM sur les zones vulnérables. Celles-ci agissent comme des barrières sacrificielles et peuvent retarder ou empêcher la dégradation de l'ozone.

Les fissures dues à l'ozone passent souvent inaperçues jusqu'à ce qu'il soit trop tard - lorsqu'un joint fuit ou qu'un couvercle se fend. C'est pourquoi, chez Kinsoe, nous considérons la résistance à l'ozone comme un facteur clé de la conception, et non comme une réflexion après coup. Que vous fournissiez des pièces pour des infrastructures, des systèmes électriques ou des équipements extérieurs, le choix du bon caoutchouc et des bons additifs se traduira par une fiabilité à long terme.

10. Tirs courts / Remplissage incomplet

Les coups courts se produisent lorsqu'une pièce en caoutchouc moulé n'est pas entièrement formée, laissant des vides, des bords manquants ou des sections incomplètes. Chez Kinsoe, nous prenons ces défauts au sérieux car ils ne gâchent pas seulement l'aspect de la pièce mais compromettent également des fonctions essentielles telles que l'étanchéité, l'ajustement ou la résistance à la charge.

Quelles en sont les causes ?

Les tirs courts sont généralement dus à un ou plusieurs des facteurs suivants :

- Pression d'injection ou de compression insuffisante - Le composé de caoutchouc ne peut pas remplir complètement la cavité du moule, en particulier dans les sections minces ou complexes.

- Obstacle à l'écoulement des matières - Les bouchons froids, les vannes bloquées ou les canaux de coulée étroits peuvent empêcher le bon écoulement du matériau.

- Viscosité élevée du composé - Si le caoutchouc est trop rigide ou n'est pas préchauffé, il peut se solidifier avant de remplir tout le moule.

- Faible température du moule ou du matériau - Le caoutchouc peut commencer à durcir trop tôt ou résister à l'écoulement dans tous les coins.

- Mauvaise conception du moule - Une géométrie complexe sans ventilation suffisante peut piéger l'air et empêcher le remplissage complet de la cavité.

Nos solutions éprouvées

Voici comment nous évitons les problèmes de remplissage incomplet dans nos processus de moulage du caoutchouc :

- Optimiser les profils de pression d'injection ou de compression

Dans le cas du moulage par injection, nous affinons le taux de remplissage initial et passons à une pression de maintien élevée lorsque la cavité est presque pleine. Pour le moulage par compression, nous utilisons une précharge soigneusement calculée, suivie d'une montée en puissance chronométrée jusqu'au plein tonnage, ce qui garantit un écoulement complet du matériau sans bavure. - Assurer un préchauffage adéquat des matériaux

Nous préchauffons à la fois l'ébauche de caoutchouc et le moule pour que le composé s'écoule facilement. Pour le moulage par compression, un préchauffage de 80 à 100°C peut réduire considérablement la viscosité et améliorer le remplissage. - Redéfinir les couloirs et les barrières

Lorsqu'il s'agit de plans courts, nous découvrons souvent que les canaux d'écoulement sont trop étroits ou que l'emplacement des vannes n'est pas optimal. Nous pouvons augmenter le diamètre des canaux, rapprocher les vannes des zones critiques ou utiliser plusieurs vannes pour améliorer la répartition du débit. - Ajout de rainures d'aération ou d'une assistance au vide

L'air piégé dans le moule peut bloquer l'écoulement du caoutchouc et provoquer des remplissages partiels. Nous incluons des micro-évents aux extrémités de chaque cavité ou utilisons le moulage par compression sous vide pour les pièces de haute précision afin d'évacuer l'air avant le début de la cuisson. - Ajuster la fluidité du composé

Si le caoutchouc est trop rigide pour remplir la cavité, nous révisons la formule en ajoutant des huiles de traitement, des plastifiants ou des améliorateurs de fluidité. Nous ajustons également le type de charge et la taille des particules pour réduire la friction interne pendant le moulage. - Utiliser la simulation d'écoulement pour les géométries complexes

Pour les pièces complexes, nous simulons l'écoulement du caoutchouc dans le moule à l'aide d'un logiciel d'analyse de l'écoulement du moule. Cela nous permet de prévoir les zones à risque pour les tirs courts et de revoir la conception avant de découper l'acier.

Les tirs courts sont généralement le signe d'une inadéquation entre le comportement du composé et la configuration du moule. En adoptant une approche scientifique et fondée sur des données pour l'analyse des flux, le contrôle de la pression et le préchauffage, nous aidons nos clients à éviter des rejets coûteux et à s'assurer que chaque cavité est remplie, à chaque fois.

11. Mauvaise résistance à l'usure

Les produits en caoutchouc utilisés dans des environnements dynamiques, tels que les bandes transporteuses, les membranes de pompes, les joints dans les systèmes vibrants ou les rouleaux, doivent résister à une abrasion continue, au frottement ou au contact avec des surfaces rugueuses. Lorsqu'ils s'usent trop rapidement, cela entraîne des temps d'arrêt, des coûts de remplacement et des risques pour la sécurité. Chez Kinsoe, nous avons aidé de nombreux clients à résoudre le problème de l'usure prématurée en apportant des modifications éclairées à la conception et aux matériaux.

Quelles en sont les causes ?

Une résistance à l'usure insuffisante est souvent due à :

- Faible dureté du matériau - Les caoutchoucs plus souples ont tendance à s'user plus rapidement, surtout sous l'effet d'une charge ou d'un frottement.

- Absence de charges renforçantes - Sans renforcement approprié (par exemple, noir de carbone ou silice), le caoutchouc manque de résistance à l'abrasion.

- Composé inadapté à l'application - Certains élastomères ont naturellement une faible résistance à l'usure (par exemple, le silicone) et ne conviennent pas aux conditions abrasives.

- Rugosité de la surface ou désalignement - La surface de contact ou l'environnement de l'application peuvent accélérer l'usure.

- Sous-polymérisation ou mauvaise dispersion - Une vulcanisation incomplète ou un mélange inégal peut entraîner des points faibles qui s'usent rapidement.

Nos solutions éprouvées

Voici comment nous améliorons considérablement la résistance à l'usure des pièces en caoutchouc de Kinsoe :

- Sélectionner les élastomères à haute résistance à l'abrasion

Pour les pièces d'usure, nous utilisons des caoutchoucs tels que nitrile (NBR), caoutchouc naturel (NR)ou polyuréthane (PU)-qui offrent une excellente résistance à l'abrasion. Pour les environnements chimiques plus difficiles, HNBR ou EPDM avec charges peuvent être choisies. - Augmenter la dureté en fonction des besoins

Bien que la dureté seule ne garantisse pas la durabilité, l'augmenter de 50 Shore A à 70-80 Shore A, par exemple, améliore souvent les performances en matière d'usure. Nous ajustons les ratios de plastifiants et de charges pour équilibrer la ténacité et l'élasticité. - Renforcer avec des produits de remplissage fonctionnels

Nous utilisons noir de carbone à haute structure ou silice précipitée pour renforcer le caoutchouc et résister à l'érosion mécanique. Ces charges créent une structure interne solide et protègent la surface contre les éraflures ou l'abrasion par les particules. - Optimiser le système de polymérisation pour la densité de réticulation

Le degré de vulcanisation influe sur la résistance du caoutchouc au frottement et à la déchirure. Nous affinons le système de cuisson au soufre ou au peroxyde pour obtenir la bonne densité de réticulation - ni trop souple, ni trop cassante. - Utiliser des traitements de surface ou des revêtements (facultatif)

Pour les applications à grande vitesse ou à contact intensif, nous appliquons des revêtements anti-usure (par exemple, un surmoulage de caoutchouc sur du tissu ou des couches extérieures traitées en surface). Dans certains cas, caoutchouc renforcé de tissu ou couches stratifiées offrent un double avantage : flexibilité et résistance à l'abrasion. - Conception pour la réduction du stress de contact

Nous aidons les clients à redessiner la zone de contact du caoutchouc - en ajoutant des bords arrondis, en réduisant les transitions brusques ou en élargissant la surface portante - afin de minimiser les points de friction concentrés. - Test selon DIN 53516 ou ISO 4649

Nous évaluons la résistance à l'usure à l'aide de tests d'abrasion normalisés (perte en mm³). Cela nous permet de comparer les formulations et de sélectionner le composé le plus durable sur la base de données réelles, et non de simples hypothèses.

Pour améliorer la résistance à l'usure, il faut souvent équilibrer plusieurs variables : la dureté du composé, le type de charge, le frottement de surface et la géométrie de la conception. Chez Kinsoe, nous guidons nos clients à travers ces compromis afin de garantir que votre pièce en caoutchouc n'est pas seulement belle le premier jour, mais qu'elle fonctionne de manière cohérente au fil du temps.

12. Mauvaise résistance à la chaleur

Dans les environnements à haute température - comme les compartiments de moteur, les fours industriels ou les lignes d'échappement - les produits en caoutchouc doivent conserver leur flexibilité, leur résistance et leurs performances d'étanchéité sans se fissurer, durcir ou se déformer. Chez Kinsoe, nous travaillons fréquemment avec des clients dont les applications exigent des performances stables du caoutchouc à 150°C ou plus. Lorsque la résistance à la chaleur est négligée, la durée de vie du produit diminue fortement.

Quelles en sont les causes ?

Une mauvaise résistance à la chaleur est généralement due à :

- Utilisation d'un mauvais type de caoutchouc - Tous les caoutchoucs ne sont pas conçus pour supporter la chaleur. Des matériaux comme le NR et le SBR se dégradent rapidement au-delà de 100°C.

- Durcissement incomplet - Le caoutchouc insuffisamment durci se ramollit et se décompose plus rapidement lorsqu'il est exposé à la chaleur.

- Utilisation excessive de plastifiants ou d'huiles à basse température - Ces ingrédients peuvent être lessivés ou se volatiliser à des températures élevées, entraînant un rétrécissement, un durcissement ou une fragilité.

- Systèmes antioxydants déficients - Sans stabilisateur thermique, l'exposition à la chaleur accélère l'oxydation et la dégradation.

Nos solutions éprouvées

Voici comment nous garantissons une excellente résistance à la chaleur dans les produits en caoutchouc de Kinsoe :

- Utiliser des élastomères résistants aux hautes températures

La première étape, et la plus importante, consiste à sélectionner le matériau de base adéquat. En fonction de vos exigences en matière de température, nous utilisons :- Caoutchouc de silicone (VMQ) - Résiste jusqu'à 200-250°C, idéal pour les applications alimentaires et d'isolation électrique.

- EPDM - Convient pour une exposition continue jusqu'à 150°C, résistant à la vapeur et aux intempéries.

- FKM (Viton®) - Résiste à une température de 200-250°C avec une excellente stabilité chimique et thermique.

- HNBR - Grande solidité et résistance modérée à la chaleur (jusqu'à 150°C), idéal pour les joints automobiles.

- ACM ou AEM - Fréquent dans les environnements pétroliers et thermiques de l'industrie automobile.

- Assurer des conditions de durcissement adéquates

Nous durcissons chaque composé en fonction de son profil de vulcanisation optimal. La sous-cuisson est un ennemi caché - la chaleur accélère la dégradation post-cuisson, ce qui entraîne des fissures ou une perte d'élasticité. Nous utilisons des données rhéométriques pour valider les cycles de cuisson de chaque lot de produits. - Limiter l'utilisation d'additifs volatils

Nous minimisons ou éliminons les plastifiants, les huiles de traitement ou les cires qui se volatilisent à la chaleur. Si nécessaire, nous les remplaçons par esters à point d'ébullition élevé ou résines phénoliques qui restent stables à des températures élevées. - Incorporer des stabilisateurs de chaleur et des antioxydants

Nous ajoutons des antioxydants thermiques qui éliminent les radicaux libres générés par l'exposition à la chaleur. Ces antioxydants sont les suivants amines, phénolset désactivateurs de métauxqui prolongent la durée de vie du caoutchouc dans les environnements chauds. - Réaliser des essais de vieillissement thermique accéléré (ASTM D573)

Pour les applications critiques, nous exposons les échantillons à des températures élevées (par exemple, 150°C pendant 70 heures) et surveillons les changements de dureté, de résistance à la traction et d'allongement. Cela permet de prévoir la durabilité à long terme de la chaleur. - Utiliser des tissus de renforcement résistants à la chaleur (le cas échéant)

Pour les tuyaux ou les joints renforcés, nous sélectionnons des tissus en fibre de verre, en aramide ou en polyester qui ne se rétractent pas et ne se dégradent pas sous l'effet de la chaleur, ce qui garantit la stabilité de l'ensemble de la structure.

D'après notre expérience, les défaillances dues à la chaleur peuvent souvent être évitées. En choisissant des matériaux thermiquement stables et en contrôlant la formulation et la cuisson avec précision, nous fournissons des produits en caoutchouc qui fonctionnent de manière fiable, même sous la pression de la chaleur, du temps et d'une utilisation continue.

13. Gauchissement et déformation

Le gauchissement ou la déformation se réfère à la pièce en caoutchouc qui se plie, se tord ou s'enroule, soit juste après le moulage, soit pendant le stockage et l'utilisation. Chez Kinsoe, nous prenons ces défauts au sérieux car ils rendent souvent la pièce inutilisable, en particulier dans les applications critiques en matière d'étanchéité ou d'alignement, comme les joints de porte, les boîtiers ou les manchons de précision.

Quelles en sont les causes ?

La déformation résulte généralement d'une combinaison de défauts de conception, de déséquilibres des matériaux et d'incohérences thermiques :

- Refroidissement inégal après le moulage - Le caoutchouc se contracte à des vitesses différentes si le refroidissement n'est pas uniforme dans le moule ou la géométrie de la pièce.

- Épaisseur de paroi irrégulière - Les zones comportant des sections épaisses et minces se rétractent différemment, ce qui entraîne des déformations.

- Démoulage prématuré - Le retrait des pièces avant qu'elles n'aient refroidi et durci correctement peut entraîner une perte de forme.

- Contrainte résiduelle - Une compression excessive ou un durcissement inadéquat peuvent bloquer les tensions dans le matériau, ce qui se traduit par un gauchissement après le moulage.

- Mauvais stockage ou empilage - Les pièces flexibles stockées sous charge ou sous pression peuvent se déformer avec le temps.

Nos solutions éprouvées

Voici comment nous contrôlons et prévenons le gauchissement sur nos lignes de production :

- Optimiser le refroidissement des moules et la répartition de la chaleur

Nous utilisons des plateaux à température contrôlée ou des canaux de circulation d'huile pour garantir un refroidissement uniforme de l'ensemble du moule. Cela évite qu'un côté de la pièce ne se rétracte plus vite que l'autre. - Conception pour une épaisseur de paroi uniforme

Nous travaillons en étroite collaboration avec nos clients pour éviter les variations drastiques d'épaisseur. Lorsque la variation est inévitable, nous ajustons le temps de polymérisation et la pression d'emballage afin d'équilibrer les contraintes internes sur la pièce. - Permettre un refroidissement contrôlé avant le démoulage

Nous ne nous précipitons pas. Chaque pièce reste sous pression dans le moule jusqu'à ce qu'elle atteigne une température sûre pour le démoulage. Pour les pièces de grande taille ou épaisses, ce temps d'attente est essentiel pour éviter la déformation par rebond. - Post-cuisson avec des supports (si nécessaire)

Pour les pièces longues ou à parois minces susceptibles de s'enrouler, nous les post-cuissons dans des cadres métalliques ou composites rigides afin de "former" la forme finale. Cela garantit que le caoutchouc se stabilise dans la forme correcte lorsqu'il finit de se réticuler. - Utiliser des formules à faible retrait

Nous sélectionnons des composés qui présentent un faible retrait après polymérisation, en particulier pour les applications de précision. L'ajout de charges renforçantes telles que la silice ou le noir de carbone permet de minimiser les mouvements pendant et après le durcissement. - Pratiques adéquates de stockage et de manipulation

Une fois moulées, les pièces sont stockées à plat ou suspendues verticalement dans des environnements contrôlés. Nous évitons d'empiler les pièces flexibles d'une manière qui pourrait les déformer et nous recommandons à nos clients de faire de même lors du transport et de l'inventaire.

Chez Kinsoe, nous considérons le contrôle de la déformation comme un défi de production et de conception. Qu'il s'agisse d'améliorer l'équilibre de la température du moule ou de travailler avec des ingénieurs pour redéfinir la géométrie des pièces, notre objectif est simple : fournir un produit en caoutchouc qui conserve sa forme et sa fonction, aujourd'hui, demain et pendant des années sur le terrain.

14. Résistance à la traction insuffisante

La résistance à la traction définit la force qu'une pièce en caoutchouc peut supporter avant de se rompre lorsqu'elle est étirée. Elle est essentielle pour les joints sous tension, les membranes, les bottes et toute autre pièce soumise à des forces de traction ou d'étirement. Chez Kinsoe, nous aidons souvent nos clients à résoudre les problèmes liés aux pièces qui se déchirent trop facilement lors de l'installation ou qui tombent en panne prématurément sur le terrain.

Quelles en sont les causes ?

Une faible résistance à la traction est généralement due à

- Mauvaise sélection des matériaux - Certains élastomères ont naturellement une faible résistance à la traction et peuvent ne pas convenir à des applications portantes ou dynamiques.

- Sous-polymérisation - Si le caoutchouc n'est pas entièrement vulcanisé, le réseau moléculaire est faible et susceptible de se déchirer.

- Remplissage ou renforcement inadéquat - Les caoutchoucs qui ne sont pas renforcés par une charge appropriée manquent d'intégrité structurelle.

- Mauvaise dispersion lors du mélange - Une répartition inégale des produits de traitement, des charges ou des plastifiants crée des points faibles.

- Dégradation due à l'âge, à la chaleur ou à l'exposition à des produits chimiques - Avec le temps ou dans des conditions difficiles, le caoutchouc perd de son élasticité et devient cassant.

Nos solutions éprouvées

Voici comment nous nous assurons que les pièces en caoutchouc de Kinsoe respectent et dépassent les exigences en matière de résistance à la traction :

- Choisir des élastomères de base à haute résistance

Nous sélectionnons des matériaux tels que caoutchouc naturel (NR), nitrile (NBR), les fluoroélastomères (FKM)ou HNBRen fonction de l'application. Pour les applications à très haute résistance à la traction, le NR offre toujours les meilleures performances de base, dépassant souvent 20 MPa lorsqu'il est correctement renforcé. - Renforcer avec des produits de remplissage fonctionnels

Nous utilisons des noir de carbone, silice précipitéeou nano-renforts comme l'argile ou la poudre de fibre de verre pour améliorer considérablement la résistance à la traction et à la déchirure. La charge et le type de charge appropriés améliorent directement la résistance mécanique. - Assurer une vulcanisation optimale

À l'aide de rhéomètres, nous affinons le système de cuisson (soufre ou peroxyde) et déterminons la durée et la température précises de la vulcanisation. Une cuisson excessive peut rendre le caoutchouc cassant, tandis qu'une cuisson insuffisante le rend faible et souple. Nous visons une densité de réticulation idéale afin d'équilibrer la résistance et la flexibilité. - Améliorer l'uniformité du mélange

Nous utilisons des mélangeurs internes de précision et des séquences de mélange strictes pour disperser complètement les durcisseurs et les charges. Les zones faibles causées par une mauvaise dispersion sont l'une des principales causes de l'incohérence des résultats de traction dans les laboratoires tiers. - Effectuer des essais de traction réguliers (ASTM D412 / ISO 37)

Nous testons régulièrement des échantillons de chaque lot pour vérifier la résistance à la traction, l'allongement et le module. Ces données sont enregistrées et utilisées pour surveiller les performances à long terme des matériaux et repérer rapidement les écarts. - Éviter les facteurs de dégradation lors du stockage et de l'utilisation

Nous utilisons des antioxydants et des stabilisateurs UV dans les composés pour prolonger les performances. Dans les environnements des clients, nous conseillons de protéger les pièces en caoutchouc de l'huile, des UV, de l'ozone et de la chaleur excessive, qui peuvent tous dégrader la résistance à la traction au fil du temps.

La résistance à la traction est une propriété fondamentale qui détermine si un produit en caoutchouc va durer - ou échouer - sous la contrainte. En contrôlant soigneusement les matériaux, la formulation et le traitement, Kinsoe fournit des solutions en caoutchouc qui résistent à la pression, littéralement.

Conclusion

Chez Kinsoe, nous pensons que la qualité des produits en caoutchouc ne se définit pas seulement par l'aspect d'une pièce fraîchement sortie du moule, mais aussi par ses performances dans le monde réel. Chaque défaut, qu'il s'agisse d'une petite imperfection de surface ou d'une défaillance critique telle qu'une fissure ou une déformation, raconte une histoire sur le processus à l'origine du produit. C'est pourquoi l'identification et la résolution de ces problèmes n'est pas seulement une tâche technique ; elle fait partie de notre engagement en faveur de la fiabilité à long terme et de la satisfaction du client.

Tout au long de cet article, j'ai partagé les défauts les plus courants des produits en caoutchouc que nous avons rencontrés au fil des ans, ainsi que les stratégies éprouvées que nous utilisons pour les surmonter. De l'optimisation de la formulation des mélanges et de la conception des moules à l'amélioration du contrôle de la cuisson et des essais, chaque étape du processus de fabrication joue un rôle dans la prévention des défauts.

Mais au-delà des solutions techniques, la qualité exige un état d'esprit : attention aux détails, amélioration continue et approche proactive de la conception et de la sélection des matériaux. Que vous soyez un acheteur cherchant des joints pour un système d'eau ou un ingénieur développant des joints de haute performance, savoir identifier et traiter ces problèmes peut faire toute la différence en termes de coût, de performance et de longévité du produit.

Si vous êtes confronté à des problèmes de qualité persistants ou si vous souhaitez améliorer les performances de vos composants en caoutchouc, n'hésitez pas à nous contacter. contactez notre équipe au Kinsoe. Nous sommes toujours prêts à vous aider à concevoir une meilleure solution grâce à notre expérience, nos essais et notre précision.