I. Introduction

Les défaillances d'étanchéité sont l'une des menaces silencieuses qui pèsent sur les systèmes industriels et qui peuvent paralyser les opérations sans avertissement. J'ai vu des cas où une petite fuite provenant d'un joint usé a entraîné des heures d'immobilisation coûteuses, contaminé des lots entiers de produits ou même créé des risques pour la sécurité de la main-d'œuvre. Qu'il s'agisse d'une chaîne de montage en usine, d'un système hydraulique à haute pression ou d'un équipement de transformation, l'intégrité des joints a un impact direct sur les performances, la fiabilité et la sécurité.

Au KinsoeJe travaille avec un large éventail de clients qui comptent sur les joints pour contenir les fluides, stabiliser les pressions et empêcher les contaminants d'entrer. Au fil des ans, j'ai remarqué que de nombreux problèmes ne sont pas dus à l'absence de composants d'étanchéité, mais à un manque de compréhension de leurs types, des exigences de conception et des limites de l'application. Une mauvaise compréhension de la différence entre les joints statiques et dynamiques, par exemple, peut entraîner une usure précoce, des fuites ou une défaillance complète du système.

Dans cet article, je partage des connaissances pratiques et complètes sur les joints statiques et dynamiques, depuis les définitions claires et les applications typiques jusqu'aux principes de conception essentiels, à la sélection des matériaux, aux normes pertinentes et aux stratégies de prévention des défaillances. Mon objectif est de vous aider à sélectionner, concevoir et entretenir les joints plus efficacement, afin de garantir la fiabilité à long terme de votre équipement.

II. Comprendre les bases

1. Qu'est-ce qu'un scellé ?

Un joint est un composant conçu pour empêcher le passage de fluides (liquides ou gaz) entre des surfaces en contact. Dans les systèmes industriels, les joints sont essentiels au maintien de la pression, à la prévention des fuites et à la protection contre la contamination. Sans étanchéité appropriée, l'efficacité des équipements diminue, les coûts de maintenance augmentent et les risques opérationnels s'accroissent.

Les joints d'étanchéité créent une barrière physique qui comble l'espace entre deux surfaces. Selon l'application, cette barrière peut devoir résister à des pressions élevées, à des températures extrêmes ou à des produits chimiques agressifs, souvent en même temps.

2. Joints statiques

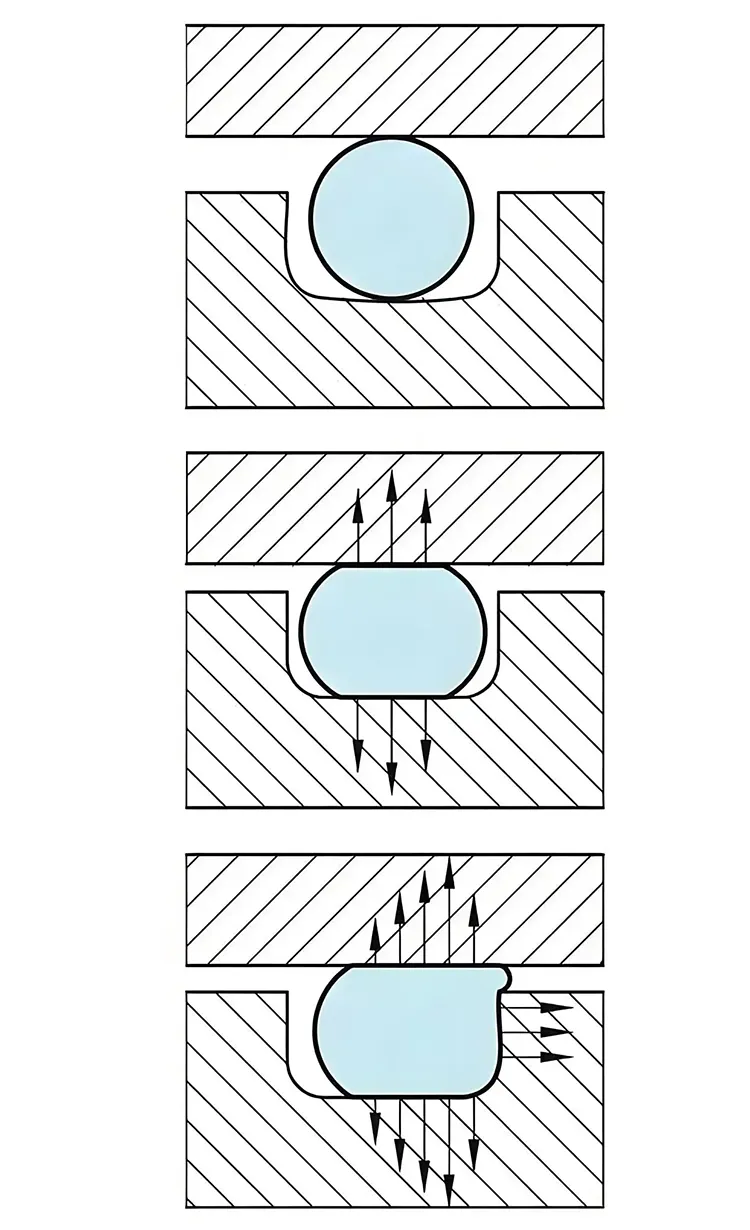

Un joint statique est utilisé entre deux pièces qui ne bougent pas l'une par rapport à l'autre. Son but est de maintenir un joint étanche sous une compression constante, de résister à la pression et à l'exposition à l'environnement au fil du temps.

Les exemples les plus courants sont les suivants :

- Joints toriques dans les raccords à bride pour pipelines.

- Joints plats assurant l'étanchéité des couvercles de coffrets.

- Joints annulaires métalliques dans les équipements pétroliers et gaziers à haute pression.

Principe d'étanchéité : Le matériau d'étanchéité se déforme sous l'effet de la compression, remplissant toutes les irrégularités microscopiques de la surface et formant une barrière étanche et continue. Cette déformation est essentielle pour créer un joint étanche.

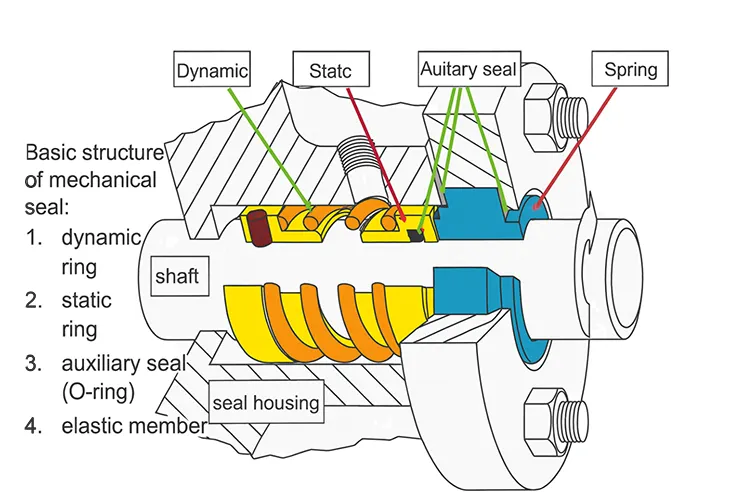

3. Joints dynamiques

Un joint dynamique est utilisé entre deux pièces en mouvement relatif, ce qui rend sa tâche beaucoup plus complexe que celle d'un joint statique. Le mouvement peut être alternatif (va-et-vient), rotatif (rotation) ou oscillant (rotation partielle).

Les exemples les plus courants sont les suivants :

- Joints de tige dans les cylindres hydrauliques (mouvement alternatif).

- Joints à lèvres d'arbres rotatifs dans les boîtes de vitesses (mouvement rotatif).

- Joints mécaniques dans les pompes et les mélangeurs (mouvement rotatif avec contact avec le fluide).

Principe d'étanchéité : Contrairement aux joints statiques, les joints dynamiques doivent maintenir un contact contrôlé tout en gérant la lubrification afin de réduire le frottement et l'usure. Ils sont soigneusement conçus pour équilibrer l'efficacité de l'étanchéité et la durabilité, ce qui leur permet de fonctionner de manière fiable même en cas de mouvement continu.

III. Applications typiques

1. Applications des joints statiques

Les joints statiques sont utilisés dans d'innombrables systèmes industriels et commerciaux où les composants restent stationnaires mais nécessitent néanmoins une étanchéité fiable.

Parmi les exemples clés, on peut citer

- Brides de tuyauterie dans les systèmes pétroliers et gaziers : Prévenir les fuites à haute pression dans les opérations en amont et en aval.

- Étanchéité du chapeau de vanne dans les systèmes d'eau : Garantir l'absence de fuite de la cavité interne de la soupape vers l'environnement.

- Boîtiers électriques dans des environnements difficiles : Empêche la poussière, l'humidité et les produits chimiques d'endommager les appareils électroniques sensibles.

Dans ces cas, la priorité principale est stabilité de l'étanchéité à long terme sous une compression constante. Le choix du bon matériau et la garantie d'une installation correcte sont essentiels à la réussite de l'opération.

2. Applications des joints dynamiques

Les joints dynamiques fonctionnent dans des conditions beaucoup plus exigeantes car ils doivent gérer mouvement continu ou intermittent tout en maintenant l'étanchéité.

Parmi les exemples clés, on peut citer

- Cylindres hydrauliques et pneumatiques : Les joints de tige empêchent les fuites de fluide tout en permettant à la tige de piston de se déplacer vers l'intérieur et vers l'extérieur.

- Pompes, mélangeurs et agitateurs : Les garnitures mécaniques maintiennent les fluides de traitement confinés pendant que les arbres tournent à grande vitesse.

- Boîtes de vitesses et machines tournantes : Les joints à lèvres rotatifs retiennent les lubrifiants et empêchent les contaminants de pénétrer dans les roulements et les arbres.

Dans ces applications, mouvement, friction et résistance à l'usure deviennent des considérations essentielles. La lubrification, l'état de surface et les propriétés des matériaux ont une incidence directe sur la durée de vie du joint.

IV. Principes de conception

1. Compression et compression

La compression, souvent appelée "squeeze", est le pourcentage de compression du joint entre les surfaces de contact.

- Joints statiques exigent généralement une plus forte pression pour garantir une étanchéité à long terme. La compression supplémentaire permet de compenser les imperfections mineures de la surface.

- Joints dynamiques ont besoin d'un compression inférieure pour minimiser le frottement, réduire l'accumulation de chaleur et prévenir l'usure prématurée.

Les références de l'industrie, telles que le Manuel des joints toriques ParkerLes lignes directrices pour les valeurs d'écrasement optimales, en fonction du type, de la taille et du matériau du joint, ont fait leurs preuves.

2. Remplissage et étirement des glandes

Il est essentiel de bien concevoir le presse-étoupe (gorge) afin d'éviter l'extrusion du joint ou une contrainte excessive.

- Remplissage des glandes ne doit pas dépasser 85% du volume disponible de la rainure. Cela garantit un espace pour la dilatation et le gonflement thermique sans forcer le joint dans des espaces d'extrusion dommageables.

- Étirer doit être contrôlée, en particulier pour les joints toriques en élastomère, car une trop grande quantité peut affaiblir le joint ou déformer sa section transversale.

3. Limite PV (pression × vitesse)

La limite PV combine pression de fonctionnement et vitesse de glissement en une seule valeur pour évaluer la production de chaleur, le frottement et le potentiel d'usure.

- Les élastomères tels que le NBR et l'EPDM ont limites inférieures de la PVLa valeur de l'indice est de 0,5 %, ce qui convient pour les applications dynamiques plus lentes.

- Le polyuréthane (PU) offre une plus grande tolérance au PV, ce qui le rend approprié pour les joints hydrauliques.

- Le PTFE et le PTFE chargé excellent dans des conditions de PV très élevées, telles que l'étanchéité rotative à grande vitesse.

4. Lubrification et frottement

Le Courbe de Stribeck décrit les trois régimes de lubrification qui influencent les performances des joints :

- Lubrification limite : Film minimal entre les surfaces - friction plus élevée et risque d'usure.

- Lubrification mixte : Séparation partielle des surfaces - frottement et étanchéité équilibrés.

- Lubrification hydrodynamique : Film fluide complet - friction la plus faible mais peut compromettre l'étanchéité si elle n'est pas contrôlée.

Le choix de la bonne stratégie de lubrification est essentiel pour prolonger la durée de vie des joints.

5. Exigences en matière de finition de surface

La texture de la surface joue un rôle majeur dans la fiabilité de l'étanchéité :

- Joints à lèvres rotatifs : Exigez une finition de Ra 0,2-0,8 μm, sans motif de plomb en spirale qui pourrait pomper le fluide au-delà du joint.

- Joints dynamiques de tige : Nécessité d'une surface durcie et polie pour minimiser l'abrasion et l'usure.

Un mauvais état de surface peut rapidement réduire la durée de vie des joints, quel que soit le matériau utilisé.

V. Guide de sélection des matériaux

1. Joints statiques

Pour l'étanchéité statique, la sélection des matériaux se concentre sur rétention de la compression, résistance à l'environnement et stabilité à long terme. Les choix les plus courants sont les suivants :

- Elastomères :

- NBR (Nitrile) : Excellente résistance à l'huile, économique, convient aux températures modérées.

- EPDM : Résistance supérieure aux intempéries, à l'ozone et à la vapeur ; ne convient pas aux huiles de pétrole.

- FKM (Viton®) : Excellente résistance aux produits chimiques et aux températures élevées.

- FFKM : Résistance chimique et thermique exceptionnelle pour les applications critiques.

- Thermoplastiques : PTFE et PEEK pour une résistance chimique élevée et un fluage minimal sous compression.

- Métaux : Acier inoxydable et alliages de cuivre pour les températures extrêmes ou l'étanchéité statique à haute pression.

2. Joints dynamiques

Les matériaux d'étanchéité dynamique doivent combiner faible frottement, résistance élevée à l'usure et stabilité dimensionnelle. Les options comprennent :

- Élastomères à faible frottement : Polyuréthane (PU) pour une résistance élevée à l'usure ; mélanges FKM pour une résistance à la chaleur et aux produits chimiques.

- PTFE et PTFE chargé : Pour une étanchéité à grande vitesse et à faible frottement, en particulier dans les environnements chimiquement agressifs.

- Matériaux spécialisés : Elastomères conformes à la norme ISO 23936-2 ou NORSOK M-710 pour la résistance aux gaz acides (H₂S) et à la décompression rapide des gaz.

3. Facteurs de sélection

Lors du choix des matériaux d'étanchéité, il est essentiel d'évaluer :

- Plage de température : Limites d'exposition opérationnelle et de pointe.

- Compatibilité avec les médias : Résistance aux huiles, aux produits chimiques, à la vapeur ou aux gaz.

- Type de pression et de mouvement : Des pressions plus élevées et des vitesses plus rapides nécessitent des matériaux plus résistants.

- Exposition environnementale : La lumière UV, l'ozone, la poussière abrasive et l'infiltration d'eau sont autant de facteurs qui influencent la longévité des matériaux.

VI. Normes industrielles pertinentes

Lors de la spécification ou de la fabrication de joints, le respect des normes industrielles reconnues garantit une qualité, une compatibilité et des performances constantes. Parmi les normes les plus largement appliquées, on peut citer

- ISO 3601 - Définit les dimensions, les tolérances et les critères d'acceptation de la qualité des joints toriques, afin de garantir l'interchangeabilité entre les fournisseurs.

- AS568 - Norme SAE couvrant les tailles de joints toriques largement utilisées en Amérique du Nord.

- ISO 6194 - Décrit les exigences et les essais pour les joints à lèvres des arbres rotatifs, y compris les propriétés des matériaux et les caractéristiques de performance.

- API 682 - Spécifie les exigences en matière de garnitures mécaniques pour les pompes des industries pétrolières, chimiques et gazières.

- ASTM D2000 - Fournit un système de classification pour les composés élastomères, permettant aux ingénieurs de spécifier les matériaux en fonction des propriétés de performance.

- ASTM D1414 - Détaille les méthodes d'essai standard pour les joints toriques, couvrant la résistance à la traction, l'élongation et la dureté.

- ISO 23936-2 / NORSOK M-710 - Définit les procédures d'essai et de qualification pour les élastomères utilisés dans les gaz acides, afin de garantir la résistance à la décompression rapide des gaz (RGD) et à la dégradation chimique.

Le respect de ces normes garantit non seulement la fiabilité des produits, mais permet également de répondre aux exigences réglementaires et contractuelles dans les secteurs critiques.

VII. Modes de défaillance courants et prévention

1. Défaillances des joints statiques

Les joints statiques, bien qu'ils ne soient pas soumis à des mouvements, peuvent néanmoins présenter des défaillances dues à des facteurs environnementaux ou liés à l'installation. Les problèmes les plus courants sont les suivants :

- Extrusion et grignotage : Le matériau du joint est introduit sous pression dans l'espace libre, ce qui provoque des dommages physiques.

- Jeu de compression : La déformation permanente due à une compression prolongée réduit la force d'étanchéité.

- Gonflement chimique et fissuration : Les milieux incompatibles provoquent une expansion, un ramollissement ou une fragilisation.

- Dommages à l'installation : Les entailles, les coupures ou les torsions au cours de l'assemblage compromettent l'intégrité de l'étanchéité.

Conseils de prévention :

- Utiliser des bagues d'appui pour éviter l'extrusion dans les applications à haute pression.

- Choisir des matériaux dont la compatibilité avec les supports a été démontrée.

- Suivre les directives d'installation appropriées, y compris la lubrification et l'utilisation correcte des outils.

2. Défaillances dynamiques des joints

Les joints dynamiques sont confrontés à des défis supplémentaires liés au mouvement, au frottement et à la production de chaleur. Les modes de défaillance typiques sont les suivants :

- Usure abrasive due à la contamination : Les particules rayent ou érodent les surfaces d'étanchéité.

- Durcissement thermique : Des conditions de PV excessives provoquent le durcissement et la perte d'élasticité du matériau.

- Usure en spirale : Le plomb de l'arbre ou une mauvaise finition crée un chemin de fuite en forme de vis.

- Déformation ou fissuration des lèvres : Des contraintes continues ou des attaques chimiques endommagent la lèvre d'étanchéité.

Conseils de prévention :

- Maintenir une lubrification efficace et éviter le fonctionnement à sec.

- Finition et dureté de la surface de l'arbre ou de la tige de commande.

- Restez dans les limites de PV recommandées pour le matériau et l'application.

VIII. Essais et assurance de la qualité

Pour garantir la fiabilité des composants d'étanchéité sur le terrain, des essais rigoureux et des contrôles de qualité sont essentiels avant l'expédition ou l'installation.

Test d'étanchéité

- Essai hydrostatique : Utilise de l'eau sous pression pour vérifier l'absence de fuites, convient aux applications statiques à haute pression.

- Essais pneumatiques : Utilise de l'air ou du gaz sous pression pour détecter les fuites, offrant ainsi une plus grande sensibilité pour les petites fuites.

Essai de compression et de dureté

- Évalue la capacité d'un élastomère à reprendre sa forme initiale après compression.

- La dureté (mesurée en Shore A ou D) garantit l'homogénéité du matériau d'un lot à l'autre.

Tests de décompression rapide au gaz (RGD)

- Essentiel pour les joints d'étanchéité dans les applications pétrolières et gazières où les chutes de pression soudaines peuvent provoquer des cloques internes ou des ruptures.

- Conduite selon des normes telles que ISO 23936-2 ou NORSOK M-710.

Contrôle dimensionnel

- Les mesures sont vérifiées par rapport aux tolérances ISO ou AS568 pour garantir un ajustement correct.

- Des systèmes de mesure optique ou laser avancés sont souvent utilisés pour la précision.

En intégrant ces tests dans les processus de production et de contrôle de la qualité, les fabricants et les acheteurs de joints peuvent réduire le risque de défaillances prématurées et de temps d'arrêt coûteux.

IX. Études de cas en situation réelle

Cas 1 : Prévention de l'extrusion des joints toriques dans les assemblages de brides à haute pression

Un client du secteur pétrolier et gazier était confronté à de fréquentes défaillances de joints toriques dans une bride de pipeline à haute pression. Le problème était dû à l'extrusion causée par un jeu excessif entre les pièces en contact. En redessinant la rainure pour répondre aux spécifications de la norme ISO 3601 et en ajoutant des bagues d'appui en PTFE, nous avons éliminé les dommages dus à l'extrusion et prolongé la durée de vie des joints de trois mois à plus d'un an.

Cas 2 : Prolongation de la durée de vie d'un joint à lèvre rotatif dans une boîte de vitesses

Un réducteur utilisé dans une usine de fabrication souffrait d'une usure précoce du joint à lèvre, entraînant des fuites de lubrifiant et des temps d'arrêt fréquents. Lors de l'inspection, nous avons constaté que la finition de l'arbre dépassait la limite de Ra 0,8 μm et présentait des marques d'outils en spirale. Après avoir poli l'arbre jusqu'à Ra 0,4 μm et remplacé le joint par un joint à lèvre FKM à faible friction, la durée de vie a augmenté de 250%, réduisant considérablement les interruptions de maintenance.

Ces exemples montrent comment une analyse minutieuse, un choix approprié des matériaux et le respect des directives de conception peuvent résoudre des problèmes d'étanchéité persistants et apporter des améliorations mesurables en termes de fiabilité.

X. Résumé et points clés à retenir

Les joints statiques et dynamiques peuvent avoir le même objectif ultime - empêcher les fuites - mais leurs principes de conception, leurs exigences en matière de matériaux et leurs défis d'application sont très différents. Les joints statiques s'appuient sur une compression plus élevée pour maintenir une barrière immobile à long terme, tandis que les joints dynamiques doivent équilibrer l'efficacité de l'étanchéité avec une faible résistance au frottement et à l'usure sous l'effet du mouvement.

Mon expérience au sein de Kinsoe m'a permis d'observer comment sélection correcte des joints, installation précise et respect des normes industrielles peut faire la différence entre un fonctionnement sans problème et un temps d'arrêt coûteux. Qu'il s'agisse d'un joint torique pour une bride statique ou d'un joint à lèvre rotatif pour un réducteur, les principes de base restent les mêmes :

- Comprendre la pression, la température et le milieu de l'application.

- Choisissez des matériaux dont la compatibilité et les performances ont été démontrées.

- Respecter les directives de conception établies pour la compression, le remplissage du presse-étoupe et les limites de PV.

- S'assurer que les surfaces sont conformes aux spécifications de finition requises.

- Procéder à des tests approfondis et à des contrôles de qualité avant le déploiement.

La fiabilité de l'étanchéité n'est pas seulement une question de joint, c'est aussi une question de l'intégration de la conception, de la science des matériaux et des pratiques d'entretien à chaque étape du processus. En appliquant les connaissances et les mesures préventives adéquates, vous pouvez obtenir des performances d'étanchéité durables et protéger vos opérations.

XI. Références

- Manuel Parker sur les joints toriques (ORD 5700)

- API 682 - Garnitures mécaniques pour pompes

- ASTM D2000 - Classification des produits en caoutchouc

Articles connexes

- Types de joints en caoutchouc par forme, matériau et utilisation - Découvrez les différents types de joints, leurs matériaux et leurs applications spécifiques pour vous aider à prendre des décisions éclairées en matière de conception et de sélection.

- Les raisons de la défaillance des joints en caoutchouc : Explication de la compression - Comprendre les causes de la déformation par compression des joints en caoutchouc, son impact sur les performances et les moyens efficaces de l'éviter.

- Impact de la dureté du caoutchouc sur les performances et la fiabilité - Découvrez comment la dureté Shore affecte la flexibilité, la durabilité et l'adéquation des joints à diverses conditions de fonctionnement.