1. Aperçu des méthodes courantes d'étanchéité des pompes

Dans les applications industrielles, agricoles, municipales et chimiques, les pompes sont indispensables pour transporter les fluides. Cependant, l'un des défis les plus persistants dans le fonctionnement des pompes est le suivant la prévention des fuites.

Un système d'étanchéité fiable est essentiel non seulement pour maintenir l'efficacité du système mais aussi pour éviter les dangers pour l'environnement, les pertes de produits et les risques pour la sécurité.

L'importance de l'étanchéité des pompes

Lorsqu'une pompe fuit :

- Baisse de l'efficacité opérationnelle en raison de la perte de liquide.

- Augmentation des risques de sécuritéen particulier lors de la manipulation de produits dangereux ou corrosifs.

- Pollution de l'environnement peuvent se produire si des produits chimiques ou des huiles pénètrent dans le sol ou les cours d'eau.

- Augmentation des coûts de maintenance parce que les joints doivent être réparés ou remplacés.

Par conséquent, la compréhension différentes méthodes de scellement et leur causes de l'échec est essentiel pour les ingénieurs, les équipes de maintenance et les acheteurs d'équipement.

1.1 Méthodes courantes d'étanchéité des pompes

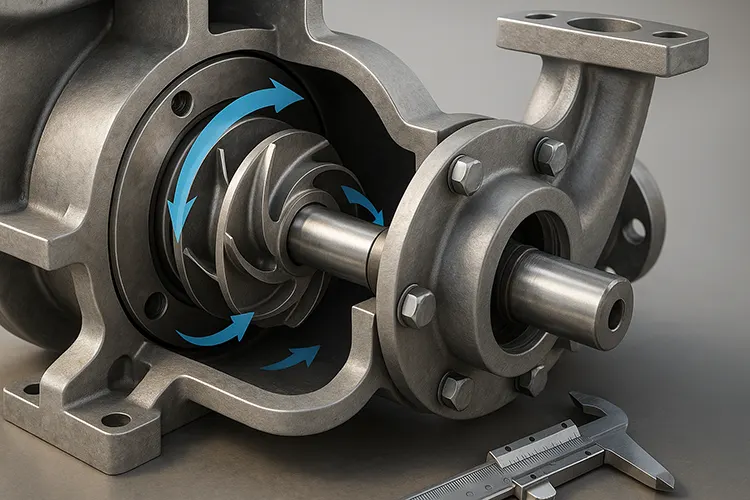

Les pompes utilisent généralement un ou plusieurs des types d'étanchéité suivants :

- Garniture mécanique - Utilise deux faces conçues avec précision pour éviter les fuites. Offre une grande fiabilité pour la plupart des applications industrielles.

- Joint torique - Bague en élastomère simple mais très efficace pour l'étanchéité statique ou dynamique.

- Joint dynamique / joint de roue auxiliaire - Utilise une roue pour générer une barrière de pression pendant le fonctionnement.

- Joint d'étanchéité - Utilise des matériaux d'emballage tressés ou moulés, comprimés dans un presse-étoupe.

- Joint labyrinthe - Une conception sans contact utilisant une série de crêtes et de rainures pour réduire les fuites.

- Joint d'étanchéité - Il s'agit de l'accouplement de filets de vis, souvent avec un produit d'étanchéité ou un ruban adhésif.

1.2 Comment choisir une méthode d'étanchéité pour la pompe ?

Le choix du bon joint dépend de plusieurs facteurs :

- Caractéristiques des fluidesLes caractéristiques du produit sont les suivantes : viscosité, température, corrosivité et présence de solides.

- Pression de serviceLes applications à haute pression peuvent nécessiter des garnitures mécaniques doubles ou des matériaux spéciaux.

- Vitesse de l'arbreLa vitesse de rotation élevée peut générer de la chaleur et de l'usure, ce qui nécessite des conceptions de joints spécifiques.

- Fréquence d'entretienles joints d'étanchéité plus faciles à remplacer réduisent les temps d'arrêt.

- Considérations relatives aux coûtsL'objectif est d'assurer un équilibre entre l'investissement initial et la fiabilité à long terme.

1.3 Exemples d'applications dans le monde réel

- Usines de traitement chimique: Les garnitures mécaniques sont souvent utilisées avec des matériaux résistants à la corrosion pour traiter les acides ou les solvants.

- Approvisionnement en eau des municipalités: Les joints toriques ou les joints d'étanchéité sont courants en raison de leur faible coût et de leur facilité d'entretien.

- Pompes à boues dans l'industrie minière: Préférer les joints labyrinthes ou les garnitures résistantes pour traiter les particules abrasives.

- Industrie du pétrole et du gaz: Les garnitures mécaniques doubles avec un fluide de barrage pressurisé sont standard pour les milieux dangereux.

2. Garniture mécanique

2.1 Introduction

Le garniture mécanique est l'une des méthodes d'étanchéité d'arbre les plus utilisées dans les pompes modernes. Elle consiste à presser ensemble deux faces d'étanchéité plates, usinées avec précision, l'une tournant avec l'arbre et l'autre étant immobile dans le corps de la pompe.

Un mince film lubrifiant existe entre ces faces, ce qui réduit la friction, minimise l'usure et crée une fuite contrôlée qui est souvent si petite qu'elle est pratiquement indétectable.

Les garnitures mécaniques sont préférées dans de nombreuses industries parce qu'elles.. :

- Offre performance d'étanchéité supérieure par rapport aux joints d'étanchéité.

- Exiger une maintenance moins fréquente lorsqu'il est correctement installé et utilisé.

- Réduire les coûts d'exploitation en minimisant les pertes de fluide.

Toutefois, dans les applications réelles, l'obtention et le maintien de performances optimales peuvent s'avérer difficiles en raison de divers facteurs liés au fonctionnement, à l'installation et à la conception.

2.2 Causes de fuites courantes dans les garnitures mécaniques

2.2.1 Fuites dues à des problèmes de pression

- Conditions de vide pendant le démarrage et l'arrêt

Lorsque l'entrée de la pompe est bloquée ou lorsque du gaz est présent dans le fluide pompé, une pression négative (vide) peut se produire dans la chambre d'étanchéité.

Cela entraîne fonctionnement à sec sur les faces d'étanchéité, ce qui entraîne une surchauffe et des dommages.

Solution: Utiliser un double garniture mécanique avec une lubrification appropriée pour éviter le fonctionnement à sec. - Pression excessive ou fluctuations de pression

- Si la charge du ressort et la pression totale de la face sont trop élevées (par exemple, pression de la chambre d'étanchéité > 3 MPa), le film lubrifiant ne peut pas se former correctement.

- Il en résulte une usure importante des faces, une chaleur excessive et une déformation thermique.

Solution: Contrôler la compression du ressort pendant l'assemblage, sélectionner des matériaux à haute résistance comme le carbure de tungstène ou la céramique, et assurer un refroidissement efficace.

2.2.2 Fuites périodiques

- Vibrations du rotor

Causé par un mauvais alignement entre le stator et les couvercles d'extrémité, des roues à aubes déséquilibrées, de la cavitation ou des roulements usés.

Solution: Respecter les normes d'alignement et d'équilibrage lors de l'installation et de l'entretien. - Jeu excessif du bout d'arbre (mouvement axial)

Lorsque la bague d'étanchéité mobile ne peut pas se déplacer librement sur l'arbre, elle ne parvient pas à compenser l'usure de la face.

Solution: Le mouvement axial doit être inférieur à 0,1 mm et la bague mobile doit pouvoir coulisser en douceur. - Lubrification insuffisante

Le fonctionnement à sec ou des niveaux d'huile insuffisants provoquent des rayures ou de l'abrasion sur les surfaces d'étanchéité.

Solution: Maintenir le niveau d'huile au-dessus des surfaces d'étanchéité.

2.2.3 Questions relatives à l'installation et aux matériaux

- Chanfreinage et finition de surface incorrects: Peut endommager les joints toriques lors de l'assemblage.

- Compression incorrecte du ressort: Un écart de plus de ±2 mm peut entraîner une surpression (surchauffe et usure) ou une sous-pression (force d'étanchéité insuffisante).

- Incompatibilité des matériaux: Si les matériaux des joints ne sont pas compatibles avec le fluide pompé, une attaque chimique peut se produire, réduisant la durée de vie des joints.

2.3 Facteurs externes affectant les performances des garnitures mécaniques

- Précision insuffisante de l'usinage

Non seulement les faces du joint, mais aussi les dimensions de l'arbre de la pompe, de la chemise d'arbre et de la chambre d'étanchéité doivent respecter des tolérances serrées. - Mauvaise sélection des matériaux

Les matériaux doivent résister à la corrosion, au gonflement et à l'usure dans le fluide en question. Par exemple, un joint en acier inoxydable peut ne pas donner de bons résultats dans un service d'acide fort sans revêtement protecteur. - Vibrations excessives

Souvent causée par des problèmes structurels de la pompe plutôt que par le joint lui-même - défaut d'alignement, mauvaise qualité des roulements, charges radiales élevées ou faible concentricité. - Poussée axiale élevée

Si la poussée axiale n'est pas correctement équilibrée, les faces d'étanchéité surchauffent. Dans les fluides à haute température comme le polypropylène, cela peut entraîner une fusion et une défaillance du joint. - Absence de rinçage adéquat

Le système de rinçage nettoie, refroidit et lubrifie les faces du joint. Une mauvaise conception, un débit insuffisant ou un liquide de rinçage contaminé peuvent réduire la durée de vie des joints.

2.4 Mesures préventives pour un fonctionnement fiable de la garniture mécanique

- Réduire les vibrations de la pompe: Contrôler les sources de vibrations depuis la conception jusqu'à l'installation et l'exploitation.

- Jeu axial de l'arbre de commande: Utiliser des paliers de butée et des dispositifs d'équilibrage axial tels que des disques ou des tambours d'équilibrage.

- Améliorer la rigidité de l'arbre: Réduire la portée des roulements, augmenter le diamètre de l'arbre et utiliser des matériaux de meilleure qualité.

- Optimiser les systèmes de rinçage: Veiller à ce qu'une quantité suffisante de liquide propre atteigne les faces d'étanchéité à la bonne température et à la bonne pression.

- Respecter les normes d'installation: Respecter les exigences spécifiées en matière de compression des ressorts et d'état de surface.

2.5 Exemple concret

Dans une usine pétrochimique, une pompe de traitement d'hydrocarbures chauds et légers présentait des défaillances fréquentes de la garniture mécanique. L'enquête a révélé des vibrations excessives de l'arbre dues à un mauvais alignement entre la pompe et le moteur. Après réalignement et remplacement du matériau de la garniture par du carbure de silicium avec un rinçage approprié selon le Plan 11, la durée de vie de la garniture a augmenté de De 3 mois à plus de 18 moisLes coûts d'entretien sont ainsi réduits de manière significative.

3. Joint torique

3.1 Introduction

Le Joint torique est l'un des éléments d'étanchéité les plus simples et les plus utilisés dans les pompes.

Il s'agit d'un anneau élastomère de section circulaire qui assure l'étanchéité en se déformant et en comblant l'espace entre les surfaces d'accouplement lorsqu'il est comprimé.

Les joints toriques sont privilégiés parce qu'ils sont :

- Rentabilité et facile à fabriquer.

- Compact et convient pour l'étanchéité statique et dynamique.

- Fiable s'ils sont installés correctement et fabriqués dans le bon matériau.

Dans de nombreuses applications de pompes, les joints toriques sont utilisés comme joints secondaires dans les garnitures mécaniques ou comme joints primaires dans les articulations statiques.

3.2 Causes de fuite courantes dans les joints toriques

3.2.1 Questions relatives aux tolérances dimensionnelles et de surface

- Dimensions des rainures hors tolérance

Le facteur le plus important est la profondeur de la gorge : si elle est trop profonde, le joint torique ne sera pas suffisamment comprimé ; si elle est trop faible, il sera trop comprimé, ce qui entraînera une usure précoce.

La rugosité de la surface est également importante - les surfaces rugueuses peuvent couper ou abraser le joint torique lors de l'installation. - Taille de joint torique incorrecte

Un joint torique trop petit ou trop grand s'étire excessivement ou se comprime mal, ce qui affecte les performances d'étanchéité.

3.2.2 Défauts de fabrication

- Flash de moulage non enlevé: De petits restes de matière (bavures) provenant du processus de moulage peuvent empêcher une bonne étanchéité.

- Irrégularités de forme: Une section transversale non uniforme réduit l'efficacité de l'étanchéité.

3.2.3 Problèmes de matériaux et de vieillissement

- Dureté ou élasticité incorrecte: Le joint torique doit être suffisamment souple pour se déformer mais suffisamment dur pour résister à l'extrusion.

- Incompatibilité des matériaux: L'utilisation de nitrile (NBR) dans un service de vapeur à haute température, par exemple, entraînera un gonflement, une fissuration ou une dissolution.

- Vieillissement et dégradation: Au fil du temps, l'exposition à la chaleur, aux produits chimiques et aux rayons UV peut entraîner un durcissement et une perte d'élasticité.

3.3 Lignes directrices pour la sélection des matériaux

Le choix du bon matériau pour les joints toriques est essentiel pour une longue durée de vie :

- Nitrile (NBR): Bonne résistance à l'huile, utilisation générale.

- Fluoroélastomère (FKM, Viton®): Excellente résistance aux produits chimiques et à la température.

- EPDM: Résistant à l'eau et à la vapeur, mais non compatible avec les huiles.

- Silicone: Bonne flexibilité à basse température, mais moindre résistance à la déchirure.

- Joints toriques encapsulés en PTFE: Utilisé dans des environnements chimiques agressifs.

3.4 Bonnes pratiques d'installation

- Garantir dimensions de la rainure correspondre aux spécifications de la conception.

- Lubrifier légèrement les joints toriques pendant l'installation pour éviter qu'ils ne se tordent ou ne se déchirent.

- Éviter les arêtes vives ou les bavures sur les surfaces d'accouplement.

- Remplacer les joints toriques lors de chaque cycle de maintenance important, même s'ils semblent intacts, car la dégradation peut ne pas être visible.

3.5 Exemple concret

Dans une station de pompage d'eau municipale, des défaillances répétées des joints toriques se sont produites dans les six mois suivant leur remplacement. L'enquête a révélé que les joints toriques étaient en EPDM, mais que la pompe transportait de l'eau chlorée, ce qui dégradait le matériau. Le remplacement des joints toriques par des joints en FKM (Viton®) Les joints toriques ont résolu le problème, prolongeant la durée de vie à plus de trois ans.

4. Joint dynamique / joint de roue auxiliaire

4.1 Introduction

A joint dynamique-Dans le contexte des pompes centrifuges, il s'agit souvent d'une pompe à eau. joint de roue auxiliaire.

Contrairement aux méthodes de scellement statiques, les scellements dynamiques s'appuient sur les éléments suivants le mouvement des composants de la pompe pour créer une barrière de pression pendant le fonctionnement.

Dans une conception de roue auxiliaire, une roue secondaire (située derrière la roue principale) génère une pression inverse qui s'oppose à la pression du fluide dans la chambre d'étanchéité, ce qui réduit considérablement ou élimine les fuites lorsque la pompe est en marche.

4.2 Fonctionnement

- Pendant le fonctionnement:

La roue auxiliaire tourne avec l'arbre de la pompe, créant ainsi une force centrifuge qui éloigne le fluide pompé de la zone d'étanchéité. Cela crée une zone de basse pression, empêchant les fuites au-delà de la chemise d'arbre. - A l'arrêt:

La roue auxiliaire perd son effet d'étanchéité en raison de l'absence de force centrifuge. Dans ce cas, un joint d'arrêt (joint de stationnement) est généralement utilisé en combinaison pour éviter les fuites lorsque la pompe est à l'arrêt.

4.3 Limites de l'application

- Limites de pression

La roue auxiliaire ne peut s'équilibrer que jusqu'à une certaine pression de conception. Si la pression d'entrée ou la pression du système dépasse cette limite, des fuites importantes se produiront. - Dépendance à l'égard des conditions de fonctionnement

L'efficacité des joints est fortement liée à la vitesse de la pompe et aux conditions d'entrée. Par exemple, l'efficacité du joint est fortement liée à la vitesse de la pompe et aux conditions d'entrée :- La réduction de la vitesse de la pompe diminue les performances d'étanchéité.

- Les variations de la pression d'aspiration peuvent perturber l'équilibre de la pression.

- Consommation d'énergie

La roue auxiliaire consomme une partie de la puissance de la pompe, ce qui réduit légèrement l'efficacité globale.

4.4 Causes de défaillance courantes

- Dépassement de la pression de conception: Lorsque la pression du système ou de l'aspiration dépasse la limite autorisée.

- Usure des joints: Les particules abrasives présentes dans le fluide pompé peuvent éroder les surfaces d'étanchéité.

- Mauvais joint d'arrêt: La défaillance du joint d'arrêt pendant les périodes d'inactivité entraîne des fuites.

- Fluctuations de la pression d'entrée: Des variations soudaines de la pression d'aspiration peuvent rompre momentanément la barrière de pression.

4.5 Conseils d'entretien et de dépannage

- Contrôle de la pression d'aspiration: Maintenir la pression d'entrée dans la plage spécifiée par le fabricant.

- Vérifier l'usure: Inspecter les aubes de la roue auxiliaire et les surfaces d'étanchéité pour vérifier qu'elles ne sont pas érodées ou piquées.

- Maintien du joint d'arrêt: S'assurer que le joint de stationnement est en bon état pour éviter les fuites en période de ralenti.

- Utiliser un produit propre: Dans la mesure du possible, filtrer le fluide pompé afin de réduire la pénétration de particules susceptibles d'endommager les surfaces d'étanchéité.

4.6 Exemple concret

La pompe à vide d'une usine de papier utilisant un joint de roue auxiliaire présentait des fuites lors des arrêts. L'enquête a révélé que le joint d'arrêt avait durci et perdu de sa flexibilité en raison d'une exposition prolongée à l'eau chaude du procédé. Son remplacement par un joint EPDM haute température a permis de rétablir l'étanchéité et de réduire les temps d'arrêt de 40%.

5. Joint labyrinthe

5.1 Introduction

A joint labyrinthe est un méthode de scellement sans contact largement utilisés dans les pompes, les turbines, les compresseurs et autres machines tournantes.

Au lieu d'un contact direct entre les surfaces d'étanchéité, il utilise des une série de rainures et de crêtes complexes pour créer un chemin tortueux qui rend la fuite des fluides plus difficile.

En raison de l'absence de contact physique, les joints labyrinthes ont une durée de vie plus longue que les autres. faible frottement, longue durée de vieet peut fonctionner à des vitesses d'arbre élevées sans usure significative.

5.2 Fonctionnement

- Le géométrie rainurée du joint labyrinthe oblige le fluide qui fuit à changer plusieurs fois de direction.

- Chaque changement de direction réduit la pression du fluide et ralentit la vitesse d'écoulementminimisant ainsi les fuites.

- Dans de nombreuses conceptions, les petits espaces entre les pièces tournantes et fixes sont remplis d'une fine couche de fluide ou de gaz qui aide à résister à d'autres fuites.

5.3 Avantages

- Pas d'usure physique: Comme les pièces ne se touchent pas, la durée de vie est longue.

- Capacité à grande vitesse: Convient aux applications à haut régime.

- Peu d'entretien: Aucun remplacement régulier n'est nécessaire si les dégagements restent dans les limites.

5.4 Causes de fuite courantes

Malgré leurs avantages, les joints à labyrinthe peuvent présenter des défaillances ou des performances médiocres dans les applications réelles :

5.4.1 Dégagement excessif

- Si l'écart entre l'arbre rotatif et le logement du joint devient trop important, l'efficacité de l'étanchéité diminue considérablement.

- Cause: Mauvais usinage, mauvais montage ou usure dans le temps.

5.4.2 Questions relatives à la rugosité de surface

- Les marques d'outils en spirale ou une mauvaise finition des surfaces d'étanchéité peuvent en fait favoriser les fuites en créant une voie d'écoulement directionnelle.

5.4.3 Débordement de l'huile de lubrification

- Dans les paliers de pompe, l'excès d'huile peut créer une pression supérieure à la capacité du joint, forçant le fluide à franchir le labyrinthe.

5.4.4 Indication incorrecte du niveau d'huile

- Des voyants ou des jauges de niveau mal placés peuvent entraîner des débordements et des fuites d'huile.

5.4.5 Effets de la température

- L'augmentation de la température de l'huile réduit la viscosité, ce qui facilite la fuite du fluide à travers les interstices.

5.4.6 Passages de retour bloqués

- Si les rainures de retour ou les trous de vidange sont trop petits ou obstrués, l'huile piégée ne peut pas retourner dans le carter, ce qui augmente le risque de fuite.

5.5 Recommandations en matière d'entretien et de conception

- Usinage de précision: Maintenir des tolérances serrées et une concentricité correcte pendant la fabrication.

- Contrôle de l'état de surface: Éviter les marques d'usinage en spirale et assurer des surfaces d'étanchéité lisses.

- Contrôle du niveau d'huile: Utiliser des voyants positionnés avec précision pour éviter les débordements.

- Contrôle de la température: Assurer un refroidissement adéquat pour maintenir la viscosité du lubrifiant dans la plage optimale.

- Dégager les voies d'écoulement: Veiller à ce que les rainures et les trous de retour ne soient pas obstrués afin d'assurer un retour d'huile efficace.

5.6 Exemple concret

Dans une grande pompe centrifuge utilisée dans une raffinerie, des fuites fréquentes d'huile de palier se sont produites malgré l'utilisation d'un joint à labyrinthe. L'enquête a révélé que les trous de retour d'huile du palier étaient partiellement obstrués par du lubrifiant solidifié. Le nettoyage des passages et une légère augmentation de leur diamètre ont permis d'éliminer les fuites et d'allonger l'intervalle de maintenance de de six mois à plus de deux ans.

6. Joint de filetage

6.1 Introduction

A joint fileté est l'une des méthodes d'étanchéité les plus fiables et les plus durables pour certains composants de pompes et raccords de tuyauterie.

Il s'appuie sur la accouplement des filetages mâle et femelle pour créer un ajustement mécanique serré, souvent renforcé par une pâte ou un ruban d'étanchéité.

Les joints de filetage sont couramment utilisés dans :

- Raccords de tuyauterie auxiliaires dans les systèmes de pompage.

- Orifices de traitement et ouvertures de maintenance.

- Les ports aveugles ou en attente qui nécessitent une fermeture temporaire ou à long terme.

Lorsqu'ils sont correctement usinés, assemblés et scellés, les raccords filetés peuvent supporter hautes pressions et de longs intervalles de service avec un minimum d'entretien.

6.2 Fonctionnement

L'étanchéité d'un raccord fileté est assurée par :

- Contact métal à métal entre les flancs du filet, ce qui réduit le jeu et limite les fuites.

- Déformation du matériau d'étanchéité (comme un ruban PTFE ou un produit d'étanchéité liquide) qui remplit les espaces microscopiques entre les filets.

- Filets coniques qui se resserrent progressivement, augmentant la pression radiale au fur et à mesure de la connexion.

6.3 Causes de fuite courantes

6.3.1 Imprécisions dimensionnelles

- Taraudage à filets surdimensionnés: Si le trou percé pour le filetage femelle est trop grand, la profondeur du filetage qui en résulte est trop faible, ce qui réduit la zone de contact et l'efficacité de l'étanchéité.

- Diamètre du filetage mâle sous-dimensionné: entraîne un ajustement lâche, ce qui réduit la pression d'étanchéité.

- Usure de l'outil ou rectification incorrecte: Même en cas d'utilisation de forets de taille standard, des mèches mal affûtées peuvent entraîner des écarts dimensionnels.

6.3.2 Insuffisance ou incompatibilité du mastic d'étanchéité

- Certaines conceptions de joints de filets, en particulier les filets coniques, nécessitent un moyen d'étanchéité supplémentaire.

- L'utilisation d'une quantité insuffisante de produit d'étanchéité ou d'un produit chimiquement incompatible avec le fluide pompé peut entraîner la corrosion, la dissolution et des fuites.

- Cette situation est fréquente dans les applications pétrochimiques où les fluides agressifs dégradent rapidement les produits d'étanchéité inadaptés.

6.4 Meilleures pratiques pour une étanchéité fiable des filetages

- Usinage de précision

- Utiliser des outils correctement affûtés et maintenir l'étalonnage de l'équipement.

- Respecter les spécifications standard en matière de profondeur et de diamètre des filets.

- Choisir le bon produit d'étanchéité

- Ruban PTFE: Bon pour les services généraux d'eau, d'huile et de gaz.

- Produits d'étanchéité liquides anaérobies: Excellent pour les joints permanents et résistants aux vibrations.

- Composés à haute température: Nécessaire pour les applications à vapeur ou à haute température.

- Appliquer correctement le mastic

- Pour le ruban PTFE : Enrouler le ruban dans le sens de l'engagement du fil pour éviter qu'il ne s'effiloche pendant l'assemblage.

- Pour les produits d'étanchéité liquides : S'assurer que les filetages sont propres et exempts d'huile avant l'application.

- Éviter de trop serrer

- Un couple excessif peut dénuder les filetages, déformer les surfaces d'étanchéité ou endommager les composants.

6.5 Exemple concret

Une pompe de transfert de produits chimiques dans une usine d'engrais a connu des fuites récurrentes au niveau d'un raccord de manomètre. Il s'est avéré que la cause première était une inadéquation entre le type de filetage (raccord mâle BSPT dans un port femelle NPT) et l'absence d'un produit d'étanchéité approprié. Après avoir changé de filetage et appliqué un produit d'étanchéité anaérobie haute performance, le joint est resté étanche pendant plus de trois ans de fonctionnement continu.

7. Conclusion : L'importance d'optimiser l'étanchéité de la pompe

7.1 Résumé des points clés

L'étanchéité de la pompe est pas un détail de conception secondaire-Il s'agit d'un facteur essentiel pour garantir la fiabilité opérationnelle, le respect de l'environnement et la rentabilité.

De garnitures mécaniques à Joints toriques, joints dynamiques, joints à labyrintheet joints de filetageChaque méthode a ses propres avantages, ses propres limites et ses propres exigences en matière d'application.

Principaux enseignements de ce guide :

- Joints mécaniques offrent des performances élevées pour les applications exigeantes, mais nécessitent une installation précise, une sélection correcte des matériaux et des systèmes de rinçage adéquats.

- Joints toriques sont rentables et polyvalents, mais dépendent fortement d'une conception correcte des rainures, de la compatibilité des matériaux et des pratiques d'installation.

- Joints dynamiques (roue auxiliaire) peuvent éliminer les fuites pendant le fonctionnement, mais sont limitées par la pression de conception et nécessitent un joint d'arrêt pendant les périodes d'inactivité.

- Joints à labyrinthe excellent dans les scénarios à grande vitesse et à faible maintenance, mais dépendent fortement de la précision des dégagements et de la propreté des chemins de retour.

- Joints pour filetage offrent des joints durables et étanches lorsque la précision de l'usinage et le choix du produit d'étanchéité sont corrects.

7.2 L'importance de l'optimisation des joints d'étanchéité

Dans l'environnement industriel actuel, l'efficacité énergétique, la sécurité et les réglementations environnementales sont plus strictes que jamais.

Une fuite de la pompe peut entraîner :

- Perte de produit → augmentation des coûts de production.

- Risques pour la sécurité → exposition des travailleurs à des fluides dangereux.

- Amendes environnementales → en raison de déversements ou d'émissions.

- Temps d'arrêt non planifié → perturber les opérations et retarder les projets.

En mettant en œuvre des pratiques appropriées de sélection, d'installation et d'entretien des joints, les entreprises peuvent.. :

- Prolonger la durée de vie des équipements.

- Réduire le coût total de possession (TCO).

- Améliorer la sécurité et la conformité sur le lieu de travail.

- Améliorer l'efficacité opérationnelle.

7.3 Meilleures pratiques pour un scellement réussi à long terme

- Comprendre la demande: Le type de fluide, la température, la pression et la vitesse de l'arbre déterminent le meilleur type de joint.

- Priorité à la compatibilité des matériaux: S'assurer que les matériaux d'étanchéité résistent aux attaques chimiques, au gonflement ou à la dégradation thermique.

- Contrôle de la qualité de l'installation: Même le meilleur joint peut se rompre prématurément s'il n'est pas installé correctement.

- Mise en œuvre de la maintenance préventive: Des inspections régulières, des contrôles de lubrification et des calendriers de remplacement permettent d'éviter les pannes imprévues.

- Former le personnel de maintenance: Des techniques de manipulation et d'installation appropriées réduisent considérablement les temps d'arrêt liés aux joints.

7.4 Perspectives d'avenir

Avec la demande croissante de économie d'énergie et respect de l'environnement Dans le domaine des équipements industriels, le rôle des technologies d'étanchéité avancées deviendra encore plus important.

Des développements tels que joints sans contact avec équilibrage actif de la pression, scellés intelligents avec capteurs de détection de fuiteset matériaux d'étanchéité respectueux de l'environnement façonnera la prochaine génération de solutions d'étanchéité pour les pompes.

Articles connexes

Joints statiques ou dynamiques : Guide pour une étanchéité fiable

Découvrez les différences entre les joints statiques et dynamiques, y compris les conseils de conception, les considérations relatives aux matériaux et les scénarios d'application.

Problèmes courants d'étanchéité et solutions efficaces

Découvrez les défaillances fréquentes des joints d'étanchéité des pompes et autres équipements, ainsi que les stratégies éprouvées de dépannage et de prévention.

Types de joints en caoutchouc par forme, matériau et utilisation

Comprendre les différents types de joints en caoutchouc, les propriétés de leurs matériaux et la manière de sélectionner le joint approprié pour des applications industrielles spécifiques.