1. Introduction :

Vous êtes-vous déjà demandé pourquoi le réfrigérateur de votre voiture gardait vos boissons parfaitement fraîches, même lors d'un voyage en voiture en plein été ? Le héros méconnu de cette performance est le bande d'étanchéité. Souvent négligé, ce composant joue un rôle essentiel dans la conservation de l'air froid, la minimisation des pertes d'énergie et le fonctionnement efficace de l'appareil.

Dans le monde des réfrigérateurs de voiture, Les bandes d'étanchéité remplissent quatre fonctions essentiellesCes fonctions sont particulièrement importantes dans les véhicules en mouvement, où les fluctuations de température, les vibrations de la route et les contaminants externes posent des problèmes constants. Ces fonctions sont particulièrement vitales dans les véhicules en mouvement, où les fluctuations de température, les vibrations de la route et les contaminants externes sont des défis constants.

Alors que les attentes des consommateurs évoluent et que les réglementations environnementales se durcissent, l'industrie s'oriente aujourd'hui vers les produits suivants des conceptions légères et des matériaux respectueux de l'environnement. Des véhicules électriques aux véhicules de loisirs intelligents, la demande de bandes d'étanchéité performantes et durables est plus forte que jamais.

Dans cet article, je vous accompagnerai tout au long du processus de fabrication de ces composants essentiels, de la sélection des matériaux aux techniques de production, tout en révélant les principales innovations qui façonnent l'avenir de la réfrigération mobile.

Laissez-moi vous présenter les coulisses de la fabrication des bandes d'étanchéité pour réfrigérateur de voiture.

2. Sélection des matériaux et comparaison des performances

Lorsqu'il s'agit de fabriquer des bandes d'étanchéité pour les réfrigérateurs de voiture, le choix du bon matériau est essentiel. Chaque matériau détermine non seulement la qualité de l'isolation et du rebond de la bande, mais aussi sa durabilité, son impact sur l'environnement et son coût global. Permettez-moi de vous présenter les matériaux les plus couramment utilisés et les raisons de leur sélection.

Matériaux courants

- Caoutchouc EPDM

L'EPDM (éthylène-propylène-diène-monomère) est un choix de premier ordre en raison de ses excellentes performances. résistance à la température (-40°C à 120°C), forte résistance aux intempéries et à l'ozoneet de grandes élasticité. Il est largement utilisé dans les joints automobiles grâce à sa fiabilité dans le temps. - Caoutchouc de silicone

Le silicone est un matériau de qualité supérieure, respectueux de l'environnement qui se distingue par son flexibilité à haute et basse température (-60°C à 200°C), non-toxicitéet absence d'odeur. Cependant, il est plus cher et est généralement utilisé dans des applications haut de gamme ou soucieuses de l'environnement. - TPE (élastomère thermoplastique)

Le TPE gagne du terrain, en particulier dans les domaines suivants véhicules électriques, pour son recyclabilité et la facilité de traitement. Il allie la souplesse du caoutchouc à la réutilisation du plastique, ce qui en fait un choix de premier ordre pour les conceptions modernes et durables.

"Le matériau que vous choisissez n'affecte pas seulement le phoque, mais aussi la planète.

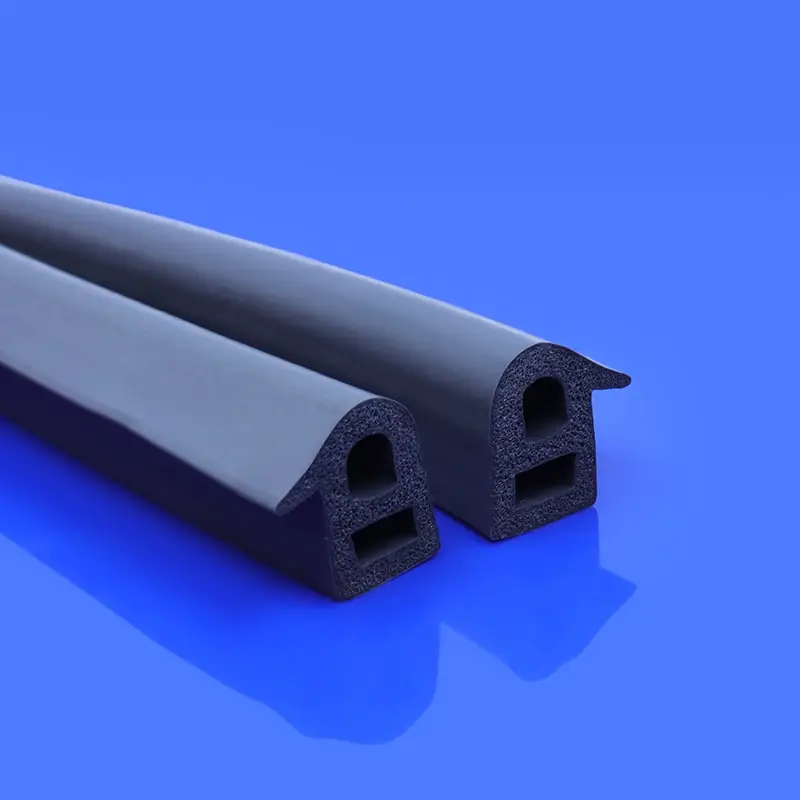

Matériau innovant : EPDM expansé

Les fabricants s'efforcent de concevoir des joints plus légers et plus efficaces, EPDM expansé a changé la donne. Ce matériau réduit le poids sans compromettre les performances d'étanchéité. Grâce à son structure cellulaireIl prévoit

- Amélioration de la compressibilitéLa surface de contact peut être irrégulière, ce qui est parfait pour les surfaces de contact irrégulières.

- Amélioration de l'isolation phonique et thermique.

- Densité plus faiblece qui permet de réduire le poids total du véhicule.

En bref, le choix du bon matériau n'est pas seulement une question de performance, il s'agit de trouver le bon équilibre entre durabilité, développement durable et coût.

Tableau de comparaison des matériaux : Options de bandes d'étanchéité pour réfrigérateur de voiture

| Propriété / Matériel | Caoutchouc EPDM | Caoutchouc de silicone | TPE | EPDM moussé |

|---|---|---|---|---|

| Plage de température (°C) | De -40 à +120 | De -60 à +200 | De -30 à +100 | De -40 à +120 |

| Résistance aux intempéries | Excellent | Excellent | Modéré | Excellent |

| Élasticité | Haut | Modéré à élevé | Haut | Haut |

| Odeur | Léger | Sans odeur | Doux | Léger |

| Poids | Moyen | Moyen | Lumière | Très léger |

| Respect de l'environnement | Modéré | Haut | Haut | Modéré |

| Recyclabilité | Non | Non | Oui | Non |

| Niveau de coût | $$ | $$$ | $ | $$ |

| Cas d'utilisation typique | Applications automobiles générales | Appareils électroménagers haut de gamme et écologiques | VE, design moderne | Modèles de véhicules légers |

Remarque : "$" = coût relatif (plus de signes du dollar = coût plus élevé)

3. Décomposition du processus de fabrication

La création d'une bande d'étanchéité haute performance pour les réfrigérateurs de voiture n'est pas aussi simple que de pousser du caoutchouc dans un moule. Il s'agit d'un processus soigneusement élaboré au cours duquel chaque étape, de la conception au traitement final, influe sur les performances, la durabilité et l'adaptation du joint.. Laissez-moi vous expliquer comment procéder :

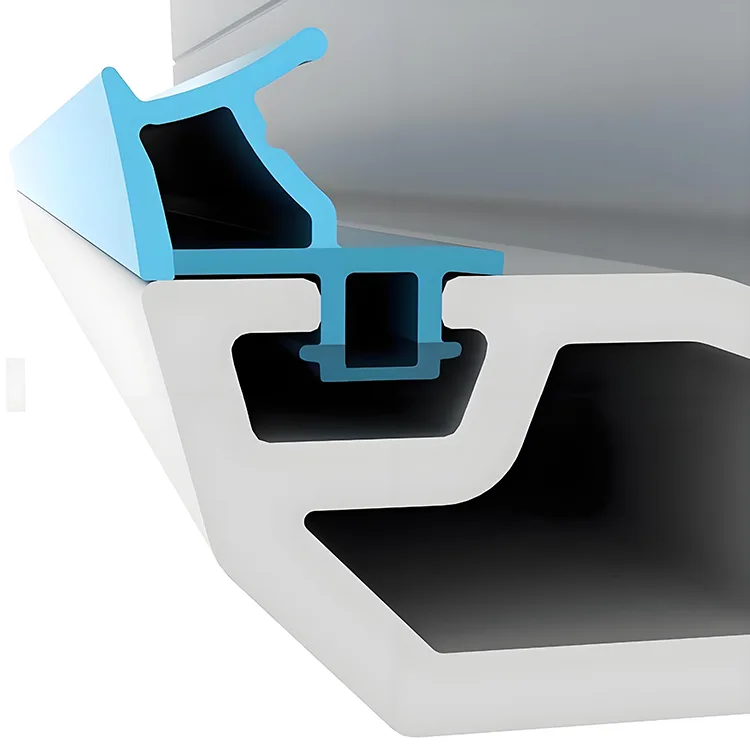

Étape 1 : Conception du moule

Toutes les grandes bandes de phoques commencent par conception précise des moules. Les fabricants utilisent Logiciel de numérisation 3D et de CAO pour créer des modèles basés sur les dimensions de la rainure de la porte du réfrigérateur de la voiture. L'objectif est d'assurer un ajustement parfait qui empêche l'air froid de s'échapper.

Deux paramètres clés de la conception sont les plus importants :

- Rapport de cavité: Détermine la souplesse de la compression. Un rapport de cavité plus élevé signifie une meilleure résilience et un meilleur rebond.

- Angle des lèvres: L'angle de contact du bord d'étanchéité influence à la fois l'étanchéité et la facilité de fermeture de la porte.

Un rebord mal conçu peut entraîner des fuites d'air ou des problèmes de fermeture de la porte, ce qu'aucun utilisateur ne souhaite lors d'un voyage en voiture.

Étape 2 : Mélange et extrusion

Une fois la conception du moule établie, il est temps de mélanger le matériau. Pour l'EPDM, il s'agit de

- Mélange de polymère EPDM avec du noir de carbone, des plastifiants et des agents de durcissement.

- Contrôle de la température de mélange (typiquement 50-80°C) pour assurer une dispersion homogène et la consistance du matériau.

Vient ensuite le extrusion:

- Le mélange est introduit dans une extrudeuse à vis.

- Chaque segment du canon à vis est régulé en température (de 70°C à 120°C) afin de maintenir une viscosité et une stabilité de forme optimales.

- Le matériau est poussé à travers la matrice pour former le profil transversal souhaité.

Étape 3 : Vulcanisation et traitement de surface

Les bandes extrudées sont souples et instables. Elles nécessitent vulcanisationL'utilisation d'un produit de la famille de la soie, un processus de durcissement à base de chaleur qui permet de conserver l'élasticité et la solidité.

Il existe deux méthodes courantes :

- Vulcanisation par micro-ondes: Rapide et économe en énergie. Parfait pour les lignes de production à haut débit.

- Vulcanisation à l'air chaud: Plus traditionnel, utilisé lorsqu'un contrôle fin de la texture de la surface est nécessaire.

Une fois guéries, les bandes reçoivent souvent traitements de surface comme :

- Revêtement d'huile de silicone pour un toucher doux et une meilleure résistance au gel.

- Revêtement PTFE pour réduire les frottements et faciliter le fonctionnement de la porte.

"Sans vulcanisation, une bande d'étanchéité n'est qu'un spaghetti.

Cette chorégraphie technique - de la conception numérique à la liaison moléculaire - est ce qui fait de l'humble bande d'étanchéité un composant de haute performance.

4. Défis techniques et solutions industrielles

Si la fabrication de bandes d'étanchéité pour réfrigérateur de voiture peut sembler un processus bien huilé, elle implique en réalité de s'attaquer à plusieurs problèmes persistants. défis techniques. La bonne nouvelle ? L'industrie a mis au point des solutions intelligentes pour les surmonter, souvent grâce à l'innovation des matériaux et à l'amélioration des processus.

Défi 1 : Récupération de la forme après compression

Dans un scénario réel, la porte du réfrigérateur peut rester fermée pendant des jours ou des semaines. Lorsqu'elle est rouverte, une bande d'étanchéité de mauvaise qualité peut rester aplatie, perdant ainsi sa capacité d'isolation. C'est ce qu'on appelle jeu de compressionIl s'agit d'une préoccupation majeure pour l'utilisation à long terme.

Solution :

Les fabricants remédient à ce problème en utilisant Formulations d'EPDM à haute teneur en éthylène, qui :

- Offrent une meilleure mémoire élastique,

- Réduire les déformations permanentes,

- Amélioration de la vitesse de rebond (cruciale pour une étanchéité fiable).

Un joint qui ne rebondit pas assez vite entraîne une perte d'énergie et un réfrigérateur plus chaud.

Défi 2 : Respecter les réglementations environnementales

Les consommateurs modernes, en particulier les utilisateurs de véhicules électriques, exigent composants à faible teneur en COV, recyclables et non toxiques. Les procédés traditionnels de durcissement à base de soufre libèrent des polluants à l'état de traces, qui risquent de ne pas passer les nouvelles réglementations en Europe ou en Amérique du Nord.

Solution :

L'évolution se fait vers systèmes de durcissement au peroxydeégalement connu sous le nom de vulcanisation sans soufre. Les avantages sont les suivants :

- Des émissions plus propres lors de la production,

- Meilleure résistance à la chaleur,

- Meilleure compatibilité avec les matériaux respectueux de l'environnement comme le TPE.

"Le passage à un séchage sans soufre n'est pas seulement plus propre, il permet aussi au produit d'être prêt pour l'avenir.

Autres innovations en cours

- Technologie de double extrusion pour combiner lèvres souples et support rigide en une seule bande.

- Extrusion assistée par mousse pour créer des noyaux de faible densité avec des peaux de scellement solides.

- Scellement magnétique intégré (utilisé dans les réfrigérateurs des véhicules de luxe) pour une fermeture ultra-étanche.

Chaque obstacle technique rencontré dans ce secteur est une occasion d'améliorer l'efficacité énergétique, l'impact sur l'environnement et la satisfaction des utilisateurs. C'est pourquoi les ingénieurs ne cessent de perfectionner les formules, l'outillage et les systèmes de contrôle des processus.

5. Guide de l'utilisateur : Comment choisir et entretenir votre bande d'étanchéité

Même le meilleur réfrigérateur ne fonctionnera pas bien si la bande d'étanchéité est mal choisie ou mal installée. Voici un exemple guide simple pour vous aider à évaluer et à entretenir la bande d'étanchéité du réfrigérateur de votre voiture, que vous soyez bricoleur, campeur ou propriétaire d'un véhicule électrique désireux de l'améliorer.

Conseils d'achat : Ce qu'il faut rechercher

- Test de pression (règle des 3 secondes)

Appuyez doucement sur la bande avec votre doigt et relâchez-la. Si elle rebond dans les 3 secondesC'est le signe d'une grande élasticité et d'une bonne étanchéité à long terme. - Contrôle des odeurs

Une odeur forte ou chimique signale généralement matériaux de qualité inférieure ou un mauvais durcissement. Optez pour inodore ou d'odeur neutre caoutchouc comme le silicone ou l'EPDM durci au peroxyde, en particulier dans les cabines de voiture fermées. - Adaptation de la forme et du profil

Vérifier le forme transversale de la bande et assurez-vous qu'elle correspond à la rainure de votre réfrigérateur. Certains modèles de voitures nécessitent des joints à double lèvre ou des aimants intégrés. - Étiquettes de résistance à la température

Assurez-vous que le produit a un étiquetage clair pour la plage de température qu'il prend en charge. Elle doit correspondre à votre environnement d'utilisation (par exemple, stationnement dans des climats chauds, voyages à l'extérieur).

Guide d'installation et de remplacement

Le remplacement d'une bande d'étanchéité peut sembler difficile, mais voici comment je procède habituellement :

- Nettoyer soigneusement la rainure

Utilisez de l'alcool ou un détergent doux pour enlever la graisse et l'ancienne colle. Une surface propre garantit un collage solide. - Appliquer l'adhésif (si nécessaire)

Certaines bandes sont livrées avec adhésif 3M pré-appliquétandis que d'autres requièrent un agent de liaison séparé. Appliquer uniformément, sans excès. - Aligner et presser

En commençant par une extrémité, lentement presser la bande dans la rainureLe tissu doit être bien ajusté et ne pas se froisser. Utilisez un rouleau pour une pression uniforme si vous en avez un. - Laissez-le guérir

Attendre au moins 8-12 heures avant de réutiliser le réfrigérateur, surtout si vous avez appliqué de la colle.

"Une bande d'étanchéité bien installée est le héros silencieux du réfrigérateur de votre voiture : elle économise de l'énergie, prévient les fuites et rend votre voyage plus silencieux.

Son entretien est également simple : il suffit de l'essuyer régulièrement avec un chiffon humide et d'éviter de l'étirer ou de le tirer pendant le nettoyage.

6. Perspectives élargies : Essais en conditions réelles et voix de l'industrie

Au-delà des matériaux et des méthodes, examinons les performances réelles des bandes d'étanchéité sur le terrain et ce que les initiés de l'industrie disent des normes de qualité. Ces informations peuvent vous aider à comprendre pourquoi certains scellés sont plus performants que d'autres, même s'ils se ressemblent en apparence.

Étude de cas : EPDM vs. silicone pour les fuites à basse température

Nous avons testé deux matériaux populaires...EPDM standard et caoutchouc de silicone de haute qualité-dans un environnement hivernal simulé (-25°C). Chaque joint a été installé sur le même réfrigérateur, puis soumis à l'ouverture/fermeture de la porte toutes les 30 minutes pendant 24 heures.

| Paramètre d'essai | Joint EPDM | Joint en silicone |

|---|---|---|

| Pression d'étanchéité initiale | 18 N/m | 19 N/m |

| Pression d'étanchéité finale | 14 N/m | 18 N/m |

| Taux de fuite | 12.7% | 4.5% |

| Accumulation de givre | Modéré | Faible |

Résultat :

Le caoutchouc silicone a maintenu une étanchéité plus constante sous compression à froid, grâce à son élasticité supérieure et à sa déformation rémanente plus faible. Si l'EPDM a obtenu des résultats corrects, il a montré fuite plus importante et l'accumulation de givre, surtout après une utilisation prolongée.

Interview d'un expert : Norme de test des charnières à 100 000 cycles

Pour répondre aux normes des équipementiers et des constructeurs de véhicules de loisirs, certaines bandes d'étanchéité doivent résister plus de 100 000 cycles de porte sans perdre sa forme. Je me suis entretenu avec un responsable R&D d'une grande usine de joints d'étanchéité en Allemagne :

"L'astuce ne réside pas seulement dans le caoutchouc, mais aussi dans la manière de concevoir la structure de la lèvre et de renforcer l'épine dorsale. Nous soumettons également nos joints à des tests de vieillissement dans des chambres à UV et à ozone pendant au moins 72 heures."

Ce type de tests complets est la raison pour laquelle les bandes d'étanchéité haut de gamme coûtent plus cher, mais elles durent plus longtemps, économisent de l'énergie et offrent une meilleure expérience à l'utilisateur.

Conclusion : Du détail caché à l'épine dorsale de la performance

Les bandes d'étanchéité sont peut-être petites, mais elles sont essentielles à la performance, à l'efficacité énergétique et à l'expérience de l'utilisateur de tout réfrigérateur de voiture. De la sélection du bon matériau - silicone écologique ou EPDM léger - à la maîtrise du processus d'extrusion et de vulcanisation, chaque étape de leur production est importante.

Au fur et à mesure que les technologies automobiles progressent et que les attentes des consommateurs augmentent, la demande de solutions d'étanchéité plus intelligentes, plus écologiques et plus durables ne fera qu'augmenter. Que vous soyez un acheteur de pièces automobiles, un passionné de camping-car ou simplement curieux de savoir ce qui assure l'étanchéité de votre réfrigérateur, la compréhension des fondements techniques des bandes d'étanchéité vous permet de faire de meilleurs choix.

"Des tests en laboratoire à l'utilisation sur le terrain, des données réelles confirment que la qualité des bandes d'étanchéité n'est pas seulement une question de douceur, mais aussi d'endurance, de précision et de conception intelligente."

Prêt à personnaliser les bandes d'étanchéité haute performance ?

Au KinsoeNous sommes spécialisés dans la production de bandes d'étanchéité personnalisées en EPDM, silicone et TPE sur mesure pour les systèmes de réfrigération automobile. Qu'il s'agisse de prototypage, d'échantillons en petits lots ou de fabrication en masse, nous sommes là pour vous aider.

Prenez contact avec nous dès aujourd'hui pour demander un devis ou une consultation

Références