Introduction

Vous êtes-vous déjà demandé comment les bandes d'étanchéité modernes parviennent à combiner rigidité et flexibilité dans un seul profil ? Dans les applications industrielles et automobiles, les bandes d'étanchéité jouent un rôle essentiel dans la protection des intérieurs contre la poussière, l'eau, le bruit et les vibrations. Les exigences de conception devenant de plus en plus complexes, les fabricants comme KINSOE se sont tournés vers des techniques de production avancées pour répondre à ces demandes.

L'une de ces innovations est coextrusion-un procédé qui permet de fusionner plusieurs matériaux en un seul profil sans soudure. Cette technologie transforme la façon dont les solutions d'étanchéité sont conçues et appliquées, offrant des avantages à la fois fonctionnels et économiques.

Dans cet article, je vais vous donner une un guide à la fois technique et pratique à la compréhension de la co-extrusion. Nous examinerons son fonctionnement, les raisons de sa grande utilité dans la production de bandes d'étanchéité, ainsi que les défis et les tendances futures qui façonnent son évolution. Que vous soyez acheteur, chef de produit ou simplement curieux de l'ingénierie avancée du caoutchouc, vous trouverez ici des informations qui vous aideront à prendre de meilleures décisions.

Voici ce à quoi vous pouvez vous attendre : Je vais décomposer la technologie de base, plonger dans les applications du monde réel et partager les meilleures pratiques issues de nos deux décennies d'expérience chez KINSOE.

1. Qu'est-ce que la co-extrusion ?

1.1 Définition et principe de fonctionnement

La co-extrusion est un procédé de fabrication qui permet d'extruder simultanément deux ou plusieurs matériaux à travers une seule filière pour former un profil unifié. Cette technique permet à chaque matériau de conserver ses propriétés physiques uniques tout en étant lié en une structure sans soudure.

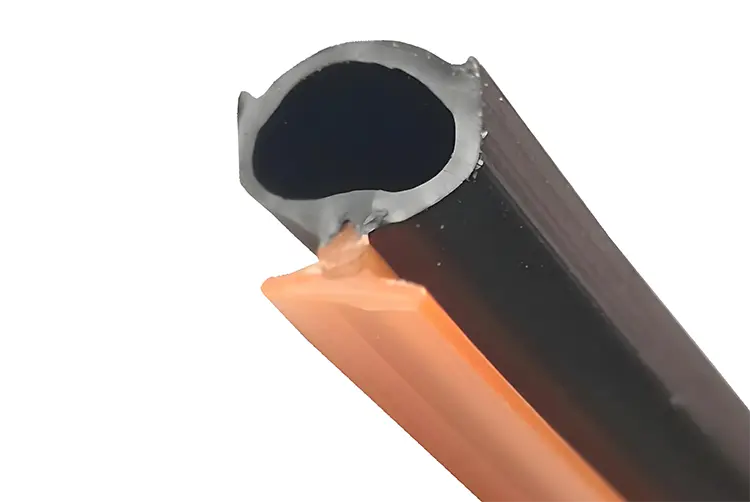

Contrairement à l'extrusion monomatière, qui produit des profilés à partir d'un seul type de caoutchouc ou de polymère, la co-extrusion combine des matériaux tels que EPDM solide pour la rigidité et éponge EPDM pour la flexibilité en une seule fois. Le résultat est une bande d'étanchéité composite avec des caractéristiques sur mesure, telles qu'une base ferme pour le montage et un bulbe souple pour une étanchéité efficace.

Le processus fait appel à plusieurs extrudeuses qui alimentent une filière spécialement conçue, où leurs flux convergent et forment la section transversale souhaitée. Un contrôle précis de la température, de la pression et des débits garantit un collage correct et des dimensions constantes.

Suggestion de schéma : Illustration simple montrant deux extrudeuses alimentant des matériaux différents dans une filière de coextrusion, fusionnant en un seul profil de bande d'étanchéité.

Cette intégration transparente améliore non seulement la fonctionnalité, mais aussi la qualité esthétique du produit final en éliminant le besoin d'adhésifs ou d'assemblages mécaniques.

1.2 Pourquoi la co-extrusion est-elle utilisée dans les bandes d'étanchéité ?

Pourquoi la co-extrusion a-t-elle changé la donne dans la fabrication des bandes d'étanchéité ? La réponse réside dans sa capacité à combiner différentes propriétés de matériaux au sein d'un même profilce que les méthodes traditionnelles d'extrusion ou d'assemblage ne peuvent pas réaliser aussi efficacement.

Par exemple, un joint de porte de voiture coextrudé peut présenter les caractéristiques suivantes :

- Une base rigide en EPDM pour assurer une bonne prise sur la bride métallique.

- Une poire en éponge douce pour assurer une excellente compression et étanchéité à l'eau, à l'air et au bruit.

Il n'est donc plus nécessaire de recourir à des processus secondaires tels que le collage ou les fixations mécaniques, ce qui permet de rationaliser la production et d'améliorer la durabilité à long terme.

De plus, la co-extrusion est utile :

- Réduire les coûts de production en minimisant les étapes d'assemblage.

- Améliorer la flexibilité de la conceptionce qui permet d'obtenir des sections transversales plus complexes.

- Améliorer les performances des produitsChaque matériau est optimisé en fonction de son rôle fonctionnel.

En tirant parti de cette technologie, KINSOE peut fournir des solutions d'étanchéité personnalisées qui répondent aux normes industrielles et automobiles les plus exigeantes, tout en assurant une production efficace et rentable.

2. Bandes d'étanchéité coextrudées : Matériaux et structures

2.1 Matériaux communs

Le choix des bons matériaux est essentiel dans la coextrusion, car chaque couche a une fonction distincte dans la bande d'étanchéité finale. Chez KINSOE, nous travaillons couramment avec :

- EPDM (éthylène-propylène-diène-monomère): Disponible sous forme solide ou en éponge, EPDM est apprécié pour son excellente résistance aux intempéries, à l'ozone et à la température. Il est idéal pour les applications automobiles et industrielles en extérieur.

- TPE (élastomère thermoplastique): Offre la flexibilité du caoutchouc et la facilité de mise en œuvre des plastiques, ce qui en fait un choix populaire pour les profilés bi-matières.

- PVC (chlorure de polyvinyle): Souvent utilisé pour les composants rigides en raison de sa rentabilité et de sa résistance chimique modérée.

- Silicone: Choisi pour les environnements à haute température ou les applications nécessitant une conformité alimentaire.

Lors de la conception de bandes co-extrudées, la compatibilité des matériaux est primordiale. Une mauvaise association peut entraîner une mauvaise adhérence, une inadéquation thermique ou une défaillance prématurée. Pour y remédier, nous utilisons couches de cravate ou promoteurs d'adhésion pour assurer une liaison solide entre les couches.

Aperçu des principaux points de vue : La co-extrusion multi-matériaux ne consiste pas seulement à combiner deux matériaux, mais aussi à les concevoir pour qu'ils fonctionnent ensemble de manière transparente dans des conditions réelles.

2.2 Structures composites typiques

Les bandes d'étanchéité coextrudées se présentent sous différentes structures composites, chacune étant conçue pour répondre à des exigences fonctionnelles spécifiques. Les configurations les plus courantes sont les suivantes

- Solide + Éponge: Utilisation du même matériau de base (comme l'EPDM) mais avec des densités différentes. La partie solide fournit un support structurel, tandis que la partie éponge offre une compressibilité supérieure pour une étanchéité efficace.

- Profils bi-matière: Combinaison de deux matériaux distincts, par exemple un TPE rigide pour la force de préhension et un EPDM ou un PVC souple pour la flexibilité et l'étanchéité.

- Profils de dureté multiples: L'obtention de zones de dureté différente au sein d'un même matériau afin d'optimiser les différentes parties de la bande pour l'adhérence, l'étanchéité ou l'amortissement.

Suggestion de schéma : Vues en coupe montrant

- une base solide avec une ampoule en éponge,

- un profil bi-matière (rigide + flexible),

- une conception à trois zones avec des segments durs, moyens et souples.

Ces conceptions permettent à des fabricants comme KINSOE de fournir des bandes d'étanchéité qui remplissent de multiples fonctions - préhension, étanchéité, amortissement des vibrations et même finition esthétique - dans un seul et même produit rationalisé.

3. Applications dans l'automobile et l'industrie

3.1 Applications automobiles

Dans le secteur automobile, les bandes d'étanchéité coextrudées sont essentielles pour créer des joints durables et multifonctionnels. Les utilisations les plus courantes sont les suivantes

- Joints de porte de voiture: La base rigide en EPDM assure une fixation sûre à la bride métallique et le bulbe en éponge souple se comprime pour empêcher les infiltrations d'air et d'eau.

- Guides de fenêtre: Il offre un chemin lisse et à faible friction pour le mouvement du verre tout en offrant une résistance aux intempéries.

- Joints de coffre: Conçu pour maintenir une compression et un rebond constants pendant des années de cycles d'ouverture et de fermeture.

Ces applications améliorent non seulement les caractéristiques de bruit, de vibration et de rudesse (NVH) du véhicule, mais contribuent également à l'efficacité énergétique en assurant une étanchéité à l'air.

Un aperçu du monde réel : Chez KINSOE, nous avons fourni des joints automobiles coextrudés qui répondent aux normes OEM pour des marques de voitures de luxe, où la performance et l'esthétique sont tout aussi importantes.

3.2 Applications industrielles

Les bandes d'étanchéité coextrudées ne se limitent pas à l'automobile : elles sont tout aussi essentielles dans les secteurs industriels. Les applications typiques sont les suivantes

- Connecteurs de gaines HVAC: Combinaison d'un bord rigide pour le montage et d'une surface d'étanchéité flexible qui s'adapte aux mouvements et à la dilatation thermique.

- Joints de fenêtres et de portes pour la construction: Offre une résistance supérieure aux intempéries et une isolation thermique grâce à l'intégration de zones d'étanchéité souples et de bases de préhension fermes.

- Enceintes pour équipements spécialisés: Résistance à la poussière, à l'eau et aux produits chimiques pour les machines ou les appareils électroniques sensibles.

Ces solutions aident les industries à respecter des normes environnementales et de performance de plus en plus strictes tout en simplifiant les processus d'installation.

Avantage pratique : En utilisant des bandes co-extrudées, les clients industriels peuvent réduire le nombre de pièces et le temps d'assemblage, ce qui permet d'accélérer la production et de réduire les coûts totaux.

3.3 Études de cas

Pour illustrer les avantages de la coextrusion, permettez-moi de vous présenter deux exemples concrets :

Cas 1 : Joint de porte automobile pour conditions climatiques extrêmes

Un constructeur automobile européen était confronté à des problèmes de fuites d'eau dans les climats froids. Nous avons mis au point un joint EPDM co-extrudé combinant.. :

- Une base dense en EPDM pour une fixation solide au cadre de la porte.

- Un bulbe d'éponge microcellulaire pour une compression et une récupération supérieures, même à des températures inférieures à zéro.

Résultat : Le nouveau sceau a permis de réduire les demandes de garantie de 35% au cours de la première année.

Cas 2 : Connecteur de gaine flexible HVAC

Un fournisseur de systèmes HVAC avait besoin d'un connecteur facile à installer mais capable de résister à des vibrations constantes. Nous avons créé un profilé bi-matière avec :

- Bords en PVC rigide pour une installation par boulonnage.

- Centre en TPE souple pour absorber les vibrations et colmater les fuites d'air.

Résultat : Le temps d'installation a diminué de 20% et la durée de vie du produit a augmenté de 40%.

Ces cas montrent que la coextrusion n'est pas seulement un choix de fabrication - c'est un outil de conception stratégique pour répondre aux besoins d'applications exigeantes.

4. Avantages de la co-extrusion

4.1 Flexibilité de la conception

L'un des avantages les plus convaincants de la coextrusion est son caractère inégalé. flexibilité de la conception. Grâce à ce processus, nous pouvons concevoir des bandes d'étanchéité qui intègrent de multiples propriétés de matériaux dans un profil unique et continu.

Cela nous permet de :

- Créer des coupes transversales complexes qui combinent les zones rigides et souples pour la préhension et le scellement.

- Incorporer des caractéristiques telles que des lèvres, des ailerons ou des bulbes sans opérations secondaires.

- Adapter les profils aux besoins spécifiques des clients, des brides automobiles aux boîtiers d'équipements industriels.

Point clé : La co-extrusion élimine le besoin d'adhésifs ou de fixations mécaniques entre les composants, ce qui réduit les points de défaillance potentiels et améliore la fiabilité à long terme.

4.2 Optimisation des performances

Les bandes d'étanchéité co-extrudées ne se limitent pas à des conceptions astucieuses : elles apportent des améliorations tangibles en termes de performances. En combinant des matériaux aux propriétés complémentaires, nous obtenons.. :

- Amélioration des performances d'étanchéité: Les sections en éponge souple s'adaptent aux surfaces irrégulières, assurant des joints étanches à l'air et à l'eau.

- Réduction du bruit et des vibrations: Les zones flexibles intégrées agissent comme des amortisseurs, améliorant le confort acoustique dans les véhicules et réduisant le bruit des équipements dans les environnements industriels.

- Durabilité dans des conditions dynamiques: Les profilés co-extrudés conservent leur forme et leur fonctionnalité même en cas de compression répétée, de fluctuations de température ou d'exposition à des produits chimiques.

Il serait difficile, voire impossible, d'atteindre ce niveau de performance avec des profils monomatériaux ou des méthodes de post-assemblage.

4.3 Rapport coût-efficacité

Un autre avantage majeur de la co-extrusion est rentabilitétant dans les applications de production que dans les applications finales.

Voici comment cela fonctionne :

- Réduction des étapes d'assemblage: Comme plusieurs matériaux sont combinés en un seul cycle d'extrusion, il n'est pas nécessaire de les coller, de les souder ou de les assembler mécaniquement par la suite.

- Réduction des déchets de matériaux: La conception précise des filières et les processus d'extrusion contrôlés minimisent les excédents de matière et les rebuts.

- Chaîne d'approvisionnement rationalisée: Les clients reçoivent un produit prêt à être installé, ce qui réduit les coûts de traitement secondaire et d'inventaire.

Chez KINSOE, nous avons vu des clients atteindre jusqu'à 15% économies de coûts lorsque l'on passe des joints assemblés en plusieurs parties à nos solutions co-extrudées, sans compromettre la qualité ou les performances.

5. Défis de la co-extrusion

5.1 Questions relatives à la compatibilité des matériaux

Si la coextrusion présente des avantages impressionnants, elle s'accompagne également de défis techniques. Le plus important d'entre eux est compatibilité des matériaux.

Deux matériaux différents peuvent être utilisés :

- Ne se collent pas correctement, ce qui entraîne délamination en cas de stress ou de changement de température.

- Exposer rétrécissement différentiel pendant le refroidissement, créant des tensions internes qui déforment le profil.

- Avoir des taux de dilatation thermique non concordantsqui peuvent provoquer des fissures ou des déformations au fil du temps.

Pour résoudre ces problèmes, les fabricants tels que KINSOE utilisent souvent promoteurs d'adhésion ou couches de cravate-des matériaux intermédiaires spéciaux conçus pour améliorer la liaison entre des polymères incompatibles.

À emporter : La réussite de la coextrusion dépend d'une sélection et d'une formulation minutieuses des matériaux qui fonctionnent ensemble à la fois dans les conditions de traitement et dans les conditions réelles.

5.2 Difficultés de contrôle des processus

La précision est essentielle dans la coextrusion. Même de légères variations dans les paramètres de traitement peuvent entraîner des défauts tels que :

- Incohérences de densité entre la couche solide et la couche éponge, ce qui entraîne une compression ou une étanchéité inégale.

- Problèmes de moussage et de durcissement dans les zones spongieuses, où un contrôle inadéquat peut créer des points faibles ou des imperfections de surface.

- Déséquilibres de flux entre les matériaux, ce qui entraîne une distorsion à l'interface ou un gonflement de la matrice qui modifie la forme prévue du profil.

Chez KINSOE, nous relevons ces défis en utilisant des lignes d'extrusion avancées dotées des caractéristiques suivantes suivi en temps réel pour la température, la pression et les débits. Le réglage fin de ces paramètres garantit que chaque couche conserve son intégrité et que le produit fini respecte des tolérances dimensionnelles strictes.

5.3 Limites de l'outillage et de la conception

Un autre défi majeur de la co-extrusion réside dans conception d'outils et de profils. Comme les matériaux s'écoulent à des vitesses et des viscosités différentes, la filière doit être conçue pour s'adapter :

- Die swell: La tendance des matériaux à se dilater à la sortie de la matrice, ce qui peut fausser les dimensions de la section transversale.

- Distorsion d'interface: Des zones de convergence inégales peuvent entraîner des défauts de surface ou une faible liaison aux limites des matériaux.

- Problèmes de qualité de surface: Telles que des stries ou des textures rugueuses à la jonction des matériaux.

Pour minimiser ces risques, KINSOE s'appuie sur Simulations CAO en 3D lors de la conception des moules. Cela nous permet de prévoir les comportements d'écoulement, d'équilibrer les géométries des canaux et d'assurer des transitions fluides entre les matériaux, tout cela avant le début de la production.

6. Solutions et bonnes pratiques

6.1 Optimisation de la formulation des matériaux

L'un des moyens les plus efficaces de relever les défis de la coextrusion est de optimisation de la formulation des matériaux. Chez KINSOE, nous sélectionnons soigneusement les polymères et les additifs afin de garantir.. :

- Forte adhérence entre les couches: Utilisation de promoteurs d'adhésion ou de couches de liaison lorsque les matériaux ont des natures chimiques différentes.

- Taux de durcissement constants: De manière à ce que les sections solides et spongieuses se fixent uniformément sans créer de contraintes internes.

- Compatibilité thermique: L'association de matériaux ayant des taux de dilatation similaires permet d'éviter la délamination ou le gauchissement.

En affinant ces formulations, nous pouvons créer des bandes d'étanchéité co-extrudées qui fonctionnent de manière fiable, même dans des applications exigeantes telles que les portes d'automobiles ou les boîtiers industriels.

6.2 Considérations relatives à la conception des matrices

Une filière bien conçue est l'épine dorsale d'une coextrusion réussie. Pour obtenir des profils précis et sans défaut, KINSOE met l'accent sur les points suivants :

- Équilibrage des canaux d'écoulement: Veiller à ce que les deux matériaux atteignent la zone de convergence à la même vitesse et à la même pression afin d'éviter toute déformation.

- Zones de convergence douce: Prévenir les turbulences à la jonction des matériaux, qui peuvent entraîner une faible adhérence ou des stries de surface.

- Gestion thermique: Incorporation de zones de chauffage et de refroidissement dans la filière pour maintenir une viscosité optimale pour chaque matériau.

Ces considérations de conception, associées à des outils de simulation avancés, nous permettent de produire des profils complexes avec un minimum d'essais et d'erreurs dans l'atelier de production.

6.3 Contrôle des paramètres du processus

La précision des paramètres du processus est essentielle pour garantir la qualité des bandes d'étanchéité coextrudées. Chez KINSOE, nous exerçons un contrôle rigoureux sur :

- Température: Maintenir chaque matériau dans sa plage de traitement idéale afin d'éviter toute dégradation ou durcissement incomplet.

- Pression: Équilibrer la pression dans tous les canaux d'extrusion afin d'éviter un écoulement inégal et des déformations.

- Vitesse d'extrusion: Ajustement de la vitesse de la ligne pour synchroniser la livraison des matériaux et éviter les défauts d'interface.

Nous employons également systèmes de surveillance automatisés pour détecter les variations en temps réel. Cela permet des corrections rapides, réduisant le risque de défauts coûteux et garantissant que chaque mètre d'extrusion répond à des normes de qualité rigoureuses.

6.4 Techniques d'inspection de la qualité

Même avec des matériaux et des processus optimisés, une inspection rigoureuse de la qualité est essentielle pour garantir les performances. Chez KINSOE, nos pratiques d'inspection comprennent :

- Analyse transversale: Découpe et analyse d'échantillons pour vérifier l'uniformité, la force d'adhérence et la précision des dimensions.

- Essais de compression et de rebond: S'assurer que les sections d'éponge fournissent une étanchéité constante sous une compression répétée.

- Contrôle des défauts de surface: Identifier les défauts visuels tels que les stries, les vides ou les textures rugueuses aux interfaces des matériaux.

- Test d'adhérence: Confirmation que les liaisons multimatériaux peuvent résister aux cycles thermiques et aux contraintes mécaniques.

Ces contrôles de qualité nous permettent de fournir des bandes d'étanchéité coextrudées qui non seulement répondent aux attentes des clients de l'industrie et de l'automobile, mais les dépassent.

7. Tendances futures de la co-extrusion

Pour l'avenir, la technologie de coextrusion évolue pour répondre aux demandes croissantes de durabilité, de performance et d'innovation en matière de conception. Les principales tendances sont les suivantes :

- Matériaux légers et écologiques: Développement d'élastomères biosourcés et de polymères recyclables pour des solutions d'étanchéité plus écologiques.

- Conception avancée des matrices et automatisation: Utilisation d'outils de simulation pilotés par l'IA et de lignes d'extrusion intelligentes pour une plus grande précision et une réduction des temps d'arrêt.

- Recyclage multi-matériaux: Techniques de récupération et de réutilisation des déchets coextrudés, à l'appui des modèles de fabrication circulaire.

Chez KINSOE, nous investissons activement dans ces innovations afin d'aider nos clients à garder une longueur d'avance dans les industries où les solutions d'étanchéité sont essentielles pour l'efficacité énergétique, la conformité environnementale et la longévité des produits.

Conclusion

La co-extrusion a transformé la façon dont les bandes d'étanchéité sont conçues et fabriquées, en offrant des avantages inégalés. flexibilité de la conception, l'optimisation des performanceset rentabilité. Qu'il s'agisse de joints de portes automobiles résistant à des climats extrêmes ou de joints industriels simplifiant l'installation, les avantages de cette technologie sont évidents.

Mais pour obtenir ces avantages, il faut plus qu'une simple machine : il faut une expertise en science des matériaux, en ingénierie de précision et en contrôle des processus. C'est là que KINSOE se distingue. Avec plus de 20 ans d'expérience, nous fournissons des solutions co-extrudées sur mesure qui répondent aux exigences rigoureuses de diverses industries.

Si vous cherchez des solutions d'étanchéité innovantes adaptés à votre candidature, je vous encourage à contactez-nous dès aujourd'hui. Ensemble, nous pouvons concevoir un profilé co-extrudé qui offre des performances et une valeur ajoutée à votre projet.

(FAQ)

Q1 : Qu'est-ce que la co-extrusion dans les bandes d'étanchéité ?

La co-extrusion est un procédé par lequel deux matériaux ou plus sont extrudés ensemble pour former une seule bande d'étanchéité. Elle permet de combiner des zones rigides et flexibles dans un même profil pour améliorer les performances et la flexibilité de la conception.

Q2 : Pourquoi la co-extrusion est-elle utilisée dans l'étanchéité automobile ?

La co-extrusion permet aux joints de portes et de fenêtres de voitures d'avoir une base rigide pour une fixation sûre et un bulbe souple pour une étanchéité efficace au bruit, à l'eau et à la poussière.

Q3 : Quels sont les matériaux utilisés dans les bandes d'étanchéité coextrudées ?

Les matériaux courants sont l'EPDM solide et spongieux, le TPE, le PVC et le silicone. Le choix du matériau dépend des besoins en matière de durabilité, de flexibilité et de résistance à l'environnement.

Q4 : Quels sont les avantages de la coextrusion pour les applications industrielles ?

La co-extrusion réduit les étapes d'assemblage, améliore les performances d'étanchéité et permet d'obtenir des profils multi-matériaux personnalisés pour les joints d'étanchéité des systèmes de chauffage, de ventilation et de climatisation, des bâtiments et des équipements.

Q5 : Quels défis la co-extrusion permet-elle de relever ?

Il élimine les adhésifs ou les fixations, rationalise la production, améliore l'étanchéité dans des conditions dynamiques et répond aux normes OEM exigeantes.