Introduction : Pourquoi l'EPDM est-il précieux dans l'industrie moderne ?

Dans le paysage industriel actuel en constante évolution, la performance des matériaux est primordiale. Parmi les nombreux élastomères disponibles, l'un d'entre eux se distingue par sa polyvalence unique en matière de températures extrêmes, d'isolation électrique, de résistance aux intempéries et de rentabilité.caoutchouc EPDM.

En 2024, le marché mondial du caoutchouc EPDM (éthylène-propylène-diène-monomère) est évalué à environ 5 milliards de dollars, avec un taux de croissance annuel composé (TCAC) prévu de 4,7%. Cette croissance est due à son rôle central dans de nombreuses industries : le secteur automobile consomme à lui seul près de 40% d'EPDM, tandis que l'étanchéité des bâtiments, l'isolation des câbles et l'étanchéité des systèmes de chauffage, de ventilation et de climatisation représentent chacun environ 10-15%.

Alors pourquoi s'intéresser à l'EPDM ?

Contrairement au caoutchouc naturel ou aux alternatives comme le caoutchouc silicone et le néoprène (CR), l'EPDM excelle là où les autres n'excellent pas. Il offre une résistance supérieure à l'ozone, aux UV et aux intempéries, ce qui en fait un excellent choix pour les applications d'étanchéité en extérieur. Il fonctionne également de manière fiable à des températures allant de -50°C à +150°C et offre une résistance diélectrique élevée, ce qui le rend idéal pour les systèmes électriques et à haute température.

Qu'il s'agisse de composants automobiles, de membranes d'étanchéité ou de matériaux d'isolation, la combinaison de la durabilité, de l'adaptabilité et de l'accessibilité financière de l'EPDM le rend incontournable.

Voici ce que propose ce guide : une plongée en profondeur dans la structure chimique de l'EPDM, ses avantages techniques, ses applications intersectorielles, ses défis de fabrication et les dernières innovations qui façonnent son avenir.

Commençons par analyser la science qui sous-tend son profil de performance unique.

Structure chimique et propriétés principales de l'EPDM

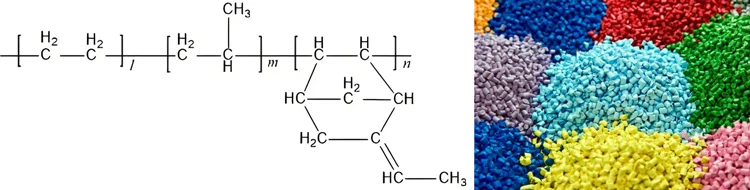

1. La structure chimique expliquée

Les performances remarquables de l'EPDM reposent sur sa composition chimique unique. L'EPDM est un terpolymère composé d'éthylène, de propylène et d'un monomère diénique, généralement l'ENB (éthylidène norbornène) ou le DCPD (dicyclopentadiène). Cette conception moléculaire présente plusieurs avantages :

- Dorsale saturée: Contrairement au caoutchouc naturel ou au SBR (caoutchouc styrène-butadiène), l'EPDM possède un squelette hydrocarboné saturé, ce qui le rend très résistant à l'ozone, aux rayons UV et à l'oxydation. C'est pourquoi l'EPDM ne se fissure pas et ne se dégrade pas, même après une exposition prolongée à l'extérieur.

- Composant diénique (ENB ou DCPD): Le monomère diène introduit des sites de réticulation qui permettent la vulcanisation. L'ENB, en particulier, offre une vitesse de vulcanisation plus rapide et une meilleure aptitude au traitement, ce qui explique pourquoi la plupart des grades EPDM haute performance sont aujourd'hui à base d'ENB. Plus la teneur en ENB est élevée (généralement 4,5%-9%), plus le processus de durcissement est rapide.

"C'est l'ossature moléculaire saturée qui confère à l'EPDM une longévité inégalée dans les environnements climatiques extrêmes.

2. Principaux indicateurs de performance

Lorsque l'on évalue l'EPDM pour des décisions d'ingénierie ou d'approvisionnement, il est essentiel de comprendre les spécifications du matériau. Voici ses principales propriétés mécaniques et thermiques :

| Propriété | Gamme typique |

|---|---|

| Température de fonctionnement | De -50°C à +150°C |

| Densité | ~0,87 g/cm³ |

| Résistivité volumique | >10¹⁵ Ω-cm |

| Résistance à la traction | 7-25 MPa |

| Allongement à la rupture | 300-600% |

Ces paramètres mettent en évidence la résistance de l'EPDM aux contraintes mécaniques, thermiques et électriques.

Il est particulièrement efficace pour les applications nécessitant de la flexibilité dans des environnements en dessous de zéro ou une résistance thermique prolongée dans les compartiments moteurs ou sur les toits.

3. EPDM vs autres caoutchoucs (tableau de comparaison)

Pour vous aider dans votre choix, voici comment l'EPDM se situe par rapport aux autres caoutchoucs couramment utilisés :

| Propriété | EPDM | NBR (Nitrile) | CR (Néoprène) | FKM (Viton) |

|---|---|---|---|---|

| Résistance à l'ozone | Excellent | Pauvre | Modéré | Excellent |

| Résistance à la chaleur | Très bon (-50~150°C) | Bonne (-30~120°C) | Bonne (-40~120°C) | Excellent (-20~250°C) |

| Résistance à l'huile | Pauvre | Excellent | Modéré | Excellent |

| Résistance à la flamme | Modéré | Pauvre | Bon | Très bon |

| Coût | Faible | Moyen | Moyen | Haut |

L'EPDM offre le meilleur rapport performance/coût pour la résistance aux intempéries et à la température, mais il est ne convient pas aux environnements à base d'huile sans modification.

Ensuite, je vais explorer comment l'EPDM est utilisé dans les industries du monde réel avec des exemples pratiques et des scénarios d'application.

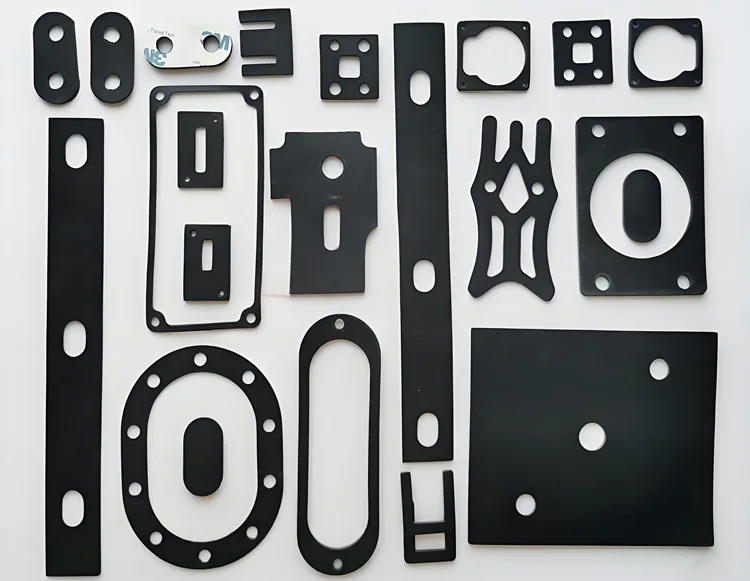

Applications industrielles clés et études de cas réels

La durabilité, la flexibilité et la résistance à la chaleur et aux agressions environnementales de l'EPDM en font un matériau de base dans un large éventail d'industries. Vous trouverez ci-dessous les secteurs dans lesquels l'EPDM joue un rôle essentiel, avec des cas d'utilisation concrets pour illustrer sa valeur.

1. L'industrie automobile

Le secteur automobile représente près de 40% de la consommation mondiale d'EPDMet ce, pour de bonnes raisons. Ses performances d'étanchéité, sa résistance au vieillissement et sa tolérance à la température en font un produit idéal pour les applications automobiles très exigeantes.

- Joints de porte et de fenêtre: Les joints d'étanchéité en EPDM conservent leur élasticité pendant plus de 10 ans, même sous l'effet des rayons du soleil et des cycles de température. Leur résistance aux craquelures dues à l'ozone garantit l'intégrité de l'habitacle et l'isolation phonique.

- Tuyaux de refroidissement: Les tuyaux en EPDM utilisés dans les systèmes de refroidissement des moteurs supportent les liquides de refroidissement chauds à base de glycol sans se fragiliser, ce qui réduit le risque de fuites ou d'éclatement des conduites.

- Exemple de cas: Un fabricant européen de véhicules électriques a choisi des profils EPDM à base d'ENB pour ses joints de compartiment de batterie en raison de leur combinaison de flexibilité d'étanchéité et de résistance aux sous-produits de la chaleur des batteries au lithium.

2. Construction et couverture

Dans le bâtiment et les infrastructures, l'EPDM est largement utilisé pour l'imperméabilisation et l'étanchéitéLes produits de la mer peuvent être utilisés pour la construction, en particulier dans les toitures et les joints de dilatation.

- Membranes de toiture: Les feuilles d'EPDM sont un matériau standard dans les systèmes de toiture commerciale à faible pente. Elles sont conformes aux normes ASTM D4637 et offrent jusqu'à 30 ans de performance avec un minimum d'entretien.

- Joints de mur-rideau et joints de dilatation: Les joints EPDM absorbent la dilatation thermique et résistent aux intempéries, garantissant la longévité de la façade et de la structure.

- Exemple de cas: La toiture d'un grand terminal d'aéroport international a adopté des membranes EPDM de 1,5 mm pour résister au vent, aux UV et aux fluctuations de température saisonnières, offrant une prévention supérieure des fuites avec une garantie de 20 ans.

3. Électricité et électronique

En raison de son excellente rigidité diélectrique et résistance à la décharge coronaL'EPDM est un matériau d'isolation privilégié pour les systèmes électriques.

- Gaine de câble: Utilisé comme isolant dans les câbles à haute et moyenne tension.

- Manchons isolants et œillets: Prévenir les arcs électriques et les infiltrations d'humidité dans les panneaux de contrôle et les transformateurs.

- Exemple de cas: Une compagnie d'électricité chinoise a déployé des câbles à gaine EPDM dans un projet de sous-station extérieure pour lutter contre l'humidité et l'exposition à l'ozone sans compromettre la conductivité de l'isolation.

4. Domaines émergents

La polyvalence de l'EPDM continue de trouver de nouveaux débouchés dans les systèmes énergétiques et environnementaux modernes.

- Modules photovoltaïques (PV): Les joints EPDM utilisés dans les cadres des panneaux solaires répondent aux normes de test PID (Potential Induced Degradation), garantissant une performance pendant des décennies d'exposition aux UV.

- Joint d'étanchéité du bloc-batterie: Dans les véhicules électriques, les profilés EPDM sont appliqués dans les boîtiers BMS (Battery Management System) pour empêcher la pénétration de l'humidité et résister aux cycles thermiques.

- Exemple de cas: Un équipementier de batteries a incorporé de la mousse EPDM ignifugée dans ses boîtiers étanches afin de satisfaire aux exigences de protection IP68 et de résistance aux flammes.

"De l'étanchéité des portières de voiture à l'isolation des panneaux solaires, les performances de l'EPDM ne sont pas seulement polyvalentes, elles sont aussi stratégiques pour la fiabilité dans chaque application.

Ensuite, je présenterai les défis rencontrés lors du traitement de l'EPDM et la manière dont ils peuvent être surmontés grâce à l'ingénierie des matériaux et à l'optimisation des processus.

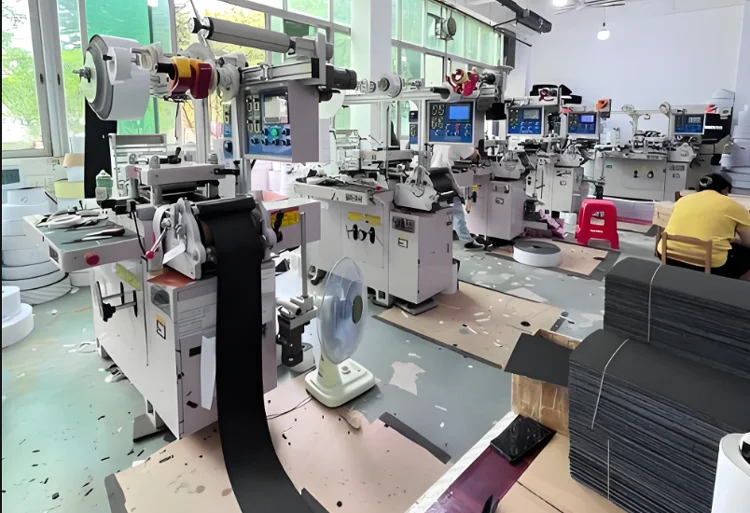

Défis de fabrication et solutions d'ingénierie

Bien que l'EPDM soit un élastomère très performant, il présente certains défis en matière de production et d'application. Heureusement, en sélectionnant correctement les matériaux et les techniques de traitement, ces problèmes peuvent être atténués, voire transformés en avantages en termes de performances.

1. Défis en matière de traitement

Vitesse de vulcanisation - trop lente ?

Les systèmes traditionnels de polymérisation au soufre pour l'EPDM nécessitent souvent des temps de polymérisation plus longs en raison du squelette saturé du polymère. Cela peut entraver l'efficacité de la production.

- Solution: Passer à un système de durcissement au peroxyde. Il permet une vulcanisation plus rapide et plus propre, particulièrement adaptée aux applications à haute température ou à haute performance telles que l'isolation des câbles et les tuyaux automobiles.

- Approche avancée: Incorporer des agents de co-cuisson (par exemple, TMPTMA) pour améliorer la densité et la vitesse de réticulation.

Difficulté de liaison

La faible énergie de surface de l'EPDM rend difficile sa liaison avec les métaux, les plastiques ou les revêtements, ce qui pose des problèmes dans les assemblages multi-matériaux.

- Solution: Utilisation traitement de surface au plasma ou apprêts chimiques (tels que les promoteurs d'adhésion à base de silane) pour augmenter de manière significative la force d'adhérence.

- Conseil pour le monde réel: Dans la production de joints automobiles, nous avons obtenu de bons résultats en utilisant des apprêts à base de solvant dans une méthode de pulvérisation en deux étapes et de durcissement à chaud.

"L'adhérence de l'EPDM peut être faible, mais avec un prétraitement adéquat de la surface, son adhérence rivalise avec celle des polymères haute performance.

2. Limites matérielles

Mauvaise résistance à l'huile

L'EPDM n'est naturellement pas compatible avec les huiles, les carburants et les solvants à base d'hydrocarbures, ce qui limite son utilisation dans les systèmes d'alimentation en carburant.

- Solution: Mélange avec NBR (caoutchouc nitrile) dans des formulations telles que 70/30 EPDM/NBR pour améliorer la résistance à l'huile sans sacrifier la flexibilité.

- Cas d'utilisation: Ce mélange est couramment utilisé dans les bandes d'étanchéité sous le capot des moteurs diesel.

Performance dynamique modérée

Pour les applications très dynamiques impliquant des flexions ou des vibrations, l'EPDM peut ne pas offrir la meilleure résistance à la fatigue.

- Solution: Incorporer agents tensioactifs tels que les élastomères thermoplastiques (TPE) ou d'utiliser des systèmes hybrides (par exemple, les composés EPDM-PP) pour améliorer l'élasticité sous contrainte.

3. Stratégies d'optimisation des coûts

Équilibrer les coûts et les performances

L'EPDM est déjà rentable, mais des économies supplémentaires sont souvent réalisées grâce à des systèmes de remplissage intelligents.

| Type de remplissage | Impact sur les coûts | Compromis de performance |

|---|---|---|

| Carbonate de calcium | Faible coût | Diminution de l'élasticité et de la résistance à la traction |

| Noir de carbone (N550/N660) | Coût modéré | Amélioration des propriétés mécaniques et de la résistance aux UV |

| Silice ou nano-argile | Coût plus élevé | Amélioration des propriétés de barrière et de la résistance au vieillissement |

- Meilleures pratiques: Combiner noir de carbone + carbonate de calcium minimal afin d'optimiser à la fois la résistance mécanique et l'économie de traitement.

"La conception intelligente des charges est essentielle : les compoundeurs d'EPDM peuvent réduire leurs coûts de 15 à 20% sans baisse significative des performances.

Tendances futures et innovations technologiques dans le domaine de l'EPDM

Alors que les industries s'orientent vers le développement durable, la durabilité et les fonctionnalités intelligentes, le caoutchouc EPDM évolue au-delà des formulations traditionnelles. Voici comment les nouvelles technologies et les demandes du marché redessinent l'avenir des matériaux EPDM.

1. Conformité environnementale et formulations sans halogène

Les fabricants d'EPDM sont de plus en plus tenus de respecter des réglementations environnementales strictes tels que RoHS, REACHet UL94-V0 pour l'ignifugation, en particulier dans les transports et l'électronique grand public.

- EPDM sans halogène et ignifugé: En incorporant des additifs sûrs comme l'hydroxyde de magnésium (MDH) ou le trihydrate d'aluminium (ATH), l'EPDM peut désormais être formulé pour passer les tests de flamme verticale sans utiliser d'halogènes.

- Applications:

- Gaine pour câble de transport ferroviaire

- Isolation des appareils ménagers

- Matériaux de construction non toxiques et à faible dégagement de fumée

"L'EPDM écologique n'est plus un produit de niche, il devient la nouvelle référence pour les industries soumises à des contraintes de conformité.

2. EPDM haute performance renforcé

L'EPDM traditionnel est solide, mais pour des environnements plus exigeants - comme les joints haute pression ou les tuyaux de turbocompresseur automobile - les performances doivent être poussées plus loin.

- EPDM nano-renforcé: L'ajout de nano-argile, graphèneou nanotubes de carbone augmente la résistance à la traction, la résistance à l'abrasion et l'imperméabilité aux gaz de plus de 20%.

- Succès expérimental: Une étude a montré que 5 pce de nano-argile dans de l'EPDM durci au peroxyde améliorait la résistance à la traction de 11 MPa à 14 MPa et que la perméabilité au gaz était réduite de 35%.

- Objectifs clés:

- Joints de systèmes d'échappement à haute température

- Etanchéité de la boîte de jonction du panneau solaire

- Enceintes pour batteries de véhicules électriques

3. Matériaux intelligents et autocicatrisants

L'innovation fait passer l'EPDM du stade de l'étanchéité passive à celui de l'étanchéité passive. fonctionnalité active-introduire des propriétés d'autoréparation et de réactivité qui améliorent le cycle de vie et réduisent les coûts d'entretien.

- EPDM auto-cicatrisant:

- Agents de guérison microencapsulés qui se libèrent lors de la formation d'une fissure

- Systèmes de liaison Diels-Alder réversibles déclenchés par la chaleur (~120°C)

- Statut: Actuellement en R&D ou échelle piloteLa mise en service commerciale est prévue d'ici 5 à 10 ans.

- Potentiel d'application:

- Joints d'infrastructure à longue durée de vie (ponts, tunnels)

- Installations solaires à distance

- Panneaux de soubassement automobile

"L'EPDM de demain ne se contentera pas de résister aux dommages, il s'en remettra.

Résumé et FAQ : Ce que tout acheteur doit savoir

En conclusion de ce guide approfondi, renforçons les points essentiels et apportons des réponses rapides aux questions les plus courantes sur l'EPDM.

1. Foire aux questions (FAQ)

Q : L'EPDM peut-il être utilisé dans les tuyaux de carburant ?

A : Pas sous sa forme pure. L'EPDM résiste mal à l'huile et aux carburants. Pour les applications liées aux carburants, il doit être mélangé avec du NBR ou modifiés chimiquement pour améliorer la résistance aux hydrocarbures.

Q : Quelle est la teneur optimale en ENB pour l'EPDM ?

A : La teneur typique en ENB se situe entre 4.5%-9%. Une teneur plus élevée en ENB accélère la vulcanisation, ce qui en fait un produit idéal pour la fabrication de produits alimentaires. production à haut débit et à durcissement rapide comme les lignes d'extrusion pour l'industrie automobile.

Q : L'EPDM peut-il remplacer le caoutchouc de silicone dans les applications d'étanchéité médicale ?

A : Non. Bien que l'EPDM soit très résistant aux intempéries, il manque de biocompatibilité et de pureté en silicone de qualité médicale. Il n'est pas recommandé pour les applications nécessitant un contact humain direct ou une stérilisation.

Q : Quelles certifications les matériaux EPDM doivent-ils avoir pour être utilisés au niveau international ?

A : En fonction de l'application :

- ASTM D2000 pour les pièces automobiles

- UL94 / RoHS / REACH pour usage électrique et ignifuge

- ISO 4633 / EN 681-1 pour l'eau potable et l'étanchéité des canalisations

Q : L'EPDM recyclé convient-il pour les pièces de performance ?

A : Uniquement pour applications non critiques. L'EPDM recyclé est acceptable pour les tapis anti-vibration, les sous-couches ou les matériaux de remplissage, mais pas pour l'étanchéité, l'isolation ou les composants structurels nécessitant une précision mécanique.

2. Derniers points à retenir

- Bord de l'EPDM réside dans son excellente résistance aux intempéries, stabilité thermique et isolation électriquece qui le rend indispensable dans les secteurs de l'automobile, de la construction et de l'énergie.

- Faiblesses telles qu'une mauvaise résistance à l'huile ou une faible adhérence peuvent être atténuées par des stratégies de mélange, de traitement de surface et de formulation intelligente.

- L'avenir de l'EPDM est vert, performant et intelligent-avec des formulations sans halogène, des nano-renforts et des technologies d'autoréparation à la tête de la prochaine vague d'innovation.

"Choisir le bon composé EPDM n'est pas seulement une question de spécifications - il s'agit de faire correspondre les performances à l'objectif, à l'application et à la valeur à long terme.

Vous ne savez toujours pas quel composé EPDM convient à votre projet ?

Laissez-moi vous aider. Que vous ayez besoin de profilés de qualité extrusion, d'une isolation ignifuge ou de joints à élongation élevée, je peux vous fournir des conseils sur mesure en fonction de vos exigences en matière de performances et de certification.

Prendre contact ou découvrez notre gamme de produits EPDM à l'adresse suivante www.kinsoe.com.

Ensemble, scellons le succès.

Références :