Intro

Le choix d'un mauvais matériau de caoutchouc peut entraîner des commandes supplémentaires coûteuses, des produits défectueux et des relations tendues avec les fournisseurs. Pour les professionnels de l'approvisionnement, il est essentiel de comprendre les différences fondamentales entre le caoutchouc silicone et le caoutchouc EPDM. Ce guide simplifie votre décision grâce à des comparaisons claires, côte à côte, adaptées aux cas d'utilisation industriels.

Le caoutchouc silicone est le plus performant dans les environnements à haute température, supportant de -60°F à +390°F, tandis que le caoutchouc EPDM supporte de -40°F à +250°F et excelle dans la résistance aux UV, à l'ozone et aux intempéries. Le silicone est idéal pour les salles blanches, l'électronique et les applications médicales, tandis que l'EPDM est plus rentable et plus durable pour l'étanchéité en extérieur et dans l'automobile. Le choix de l'un ou l'autre de ces matériaux dépend des besoins spécifiques de l'application, tels que la plage de température, l'exposition et la longévité requise.

Maintenant que vous connaissez les bases, nous allons détailler les principales différences entre le silicone et le caoutchouc EPDM afin que vous puissiez choisir le bon matériau en toute confiance et en toute clarté.

1. Quelle est la différence entre l'EPDM et le caoutchouc de silicone ?

Le caoutchouc silicone et le caoutchouc EPDM sont deux des élastomères les plus utilisés dans la fabrication industrielle, mais ils remplissent des fonctions très différentes en raison de leur composition chimique et de leurs propriétés de performance. Comprendre ces différences est essentiel pour les professionnels de l'approvisionnement qui doivent trouver un équilibre entre la performance, le coût et la longévité lors de la conception des produits et de la sélection des fournisseurs.

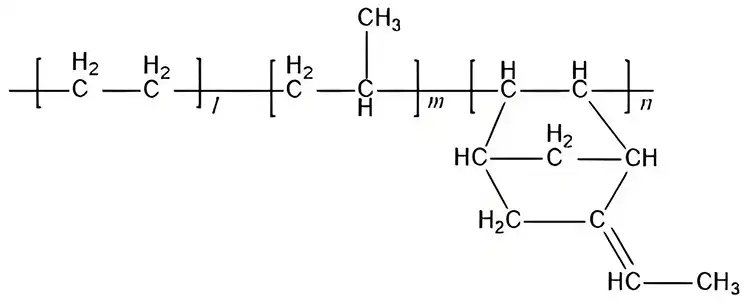

Représentation de la structure chimique de l'EPDM.

Composition et structure des matériaux

- EPDM (éthylène-propylène-diène-monomère) est un caoutchouc synthétique fabriqué à partir d'éthylène, de propylène et d'un comonomère diénique. Cette structure lui confère une excellente résistance aux éléments extérieurs tels que les rayons UV, l'ozone et l'humidité. Il s'agit d'un élastomère non polaire, qui ne convient donc pas au contact avec les huiles, les carburants ou de nombreux solvants.

- Caoutchouc de silicone (Polysiloxane) est constitué d'un squelette de chaînes silicium-oxygène, ce qui lui confère une flexibilité et une stabilité exceptionnelles dans une large gamme de températures. Il s'agit d'un élastomère semi-organique dont l'inertie le rend particulièrement adapté aux applications médicales, alimentaires et électroniques.

Résistance à la température

- Silicone fonctionne dans des environnements extrêmes, supportant des températures allant de -60°F à +390°F (et même plus dans les grades spécialisés). Il reste souple et stable dans des conditions cryogéniques et de forte chaleur.

- EPDM a une plage plus modérée de -40°F à +250°F. Si cette plage est suffisante pour la plupart des applications industrielles générales et extérieures, elle ne peut égaler celle du silicone en ce qui concerne la résistance aux fortes chaleurs.

Performance environnementale et résistance aux intempéries

- EPDM est très résistant aux rayons UV, à l'ozone et au vieillissement causé par l'exposition aux intempéries, ce qui le rend idéal pour les systèmes de toiture, les joints d'étanchéité pour l'automobile et les joints extérieurs.

- SiliconeBien qu'il soit également résistant à la dégradation de l'environnement, l'EPDM n'offre pas la même durabilité à l'extérieur dans toutes les applications, en particulier celles qui impliquent des contraintes mécaniques ou de l'abrasion.

Compatibilité chimique

- Silicone offre une forte résistance à l'eau, à l'oxydation et à de nombreux produits chimiques, y compris certains acides et bases, mais il peut gonfler ou se dégrader au contact de carburants et d'huiles.

- EPDM est excellent pour la vapeur, l'eau et de nombreux alcools, mais comme le silicone, il est peu performant dans les environnements riches en huile ou en hydrocarbures.

Résumé pour les acheteurs

- Choisir EPDM pour des applications à faible coût et à haute durabilité dans des environnements extérieurs ou automobiles.

- Choisir silicone lorsqu'une résistance élevée à la chaleur, une inertie ou une conformité médicale/électronique sont requises.

![]()

2. Lequel est le plus durable, le silicone ou l'EPDM ?

En ce qui concerne la durabilité, le choix du meilleur matériau dépend fortement de la qualité de l'eau. environnement de l'application. Les professionnels de l'approvisionnement doivent évaluer non seulement la résistance mécanique, mais aussi les conditions d'exposition telles que les UV, les fluctuations de température, le contact avec les produits chimiques et les contraintes mécaniques.

Résistance mécanique

- EPDM le caoutchouc présente généralement plus grande résistance à la traction et à la déchirure que le silicone. Il offre également meilleure résistance à l'abrasionce qui le rend adapté aux environnements à forte usure tels que les joints de porte, les systèmes de toiture et les joints extérieurs qui subissent des frottements ou des impacts fréquents.

- SiliconeBien qu'il soit souple et stable à des températures extrêmes, il est intrinsèquement plus souples et plus susceptibles de se déchirer ou d'être endommagés mécaniquement. Sa résistance à la traction varie de 200 à 1 500 PSI (selon le grade), ce qui est généralement inférieur à celle de l'EPDM.

Exposition environnementale

- EPDM est particulièrement durable dans les environnements extérieurs. Sa résistance aux Rayonnement UV, ozone et oxydation signifie qu'il conserve son intégrité pendant des années dans les applications exposées au soleil ou aux intempéries. Pour le calfeutrage automobile ou l'étanchéité des systèmes de chauffage, de ventilation et de climatisation, l'EPDM a souvent une durée de vie supérieure aux autres matériaux.

- Silicone obtient d'excellents résultats dans les domaines suivants cycle thermiqueIl résiste à la fois au durcissement et à la fissuration dans des conditions de forte chaleur ou de gel. Toutefois, dans les environnements abrasifs ou à forte charge, sa durée de vie peut être plus courte si elle n'est pas renforcée par des charges ou des revêtements.

Durée d'utilisation

- En environnements mécaniquement exigeants (par exemple, joints dynamiques, exposition extérieure), l'EPDM offre souvent un meilleur rapport qualité/prix. une durée de vie plus longue.

- En les environnements à haute température ou stériles (par exemple, les fours, les salles blanches, les dispositifs médicaux), la résistance à la chaleur du silicone garantit des performances durables avec une dégradation minimale.

Choisir EPDM pour les conditions difficiles, exposées aux intempéries ou à des frottements importants. Optez pour silicone lorsque la stabilité thermique ou la propreté à long terme est essentielle, même si la durabilité mécanique est secondaire.

3. Le caoutchouc EPDM est-il meilleur que le silicone pour l'étanchéité ?

L'efficacité d'un joint en caoutchouc ne dépend pas seulement de son ajustement - il doit résister à la déformation par compression, conserver son élasticité et maintenir ses performances d'étanchéité dans des conditions variables. L'EPDM et le silicone sont tous deux largement utilisés dans l'étanchéité, mais leurs avantages dépendent de l'endroit et de la manière dont ils sont utilisés.

Compression et récupération

- Silicone le caoutchouc a excellente résistance à la déformation par compressionIl conserve son élasticité même après une compression prolongée. Il conserve son élasticité même après une compression prolongée, ce qui est essentiel dans les applications d'étanchéité statique telles que les joints de four, d'autoclave ou de porte de salle blanche.

- EPDM offre également de bonnes performances en matière de déformation rémanente à la compression, mais peut se dégrader plus rapidement en cas de températures élevées soutenues. Cependant, il conserve bien sa forme dans les environnements à température modérée et riches en humiditéIl s'agit donc d'un choix populaire pour l'étanchéité des conduits de chauffage, de ventilation et de climatisation (CVC) ou pour les garnitures extérieures.

Etanchéité à l'air, à l'eau et aux intempéries

- EPDM excelle dans l'étanchéité aux intempéries et à l'eau. Sa structure moléculaire le rend très résistant à l'absorption d'humidité, aux UV et à l'ozone - idéal pour les joints extérieurs, les joints de porte et les garnitures de fenêtre. Il est également fréquemment utilisé dans les systèmes d'adduction d'eau en raison de son étanchéité fiable en cas de pressions fluctuantes.

- SiliconeLe produit, qui est chimiquement plus inerte, est meilleur pour scellement stérile-dans les environnements alimentaires, médicaux et pharmaceutiques où la propreté et la non-réactivité sont essentielles. Il est également privilégié pour les applications nécessitant une résistance aux températures extrêmes pendant le fonctionnement ou la stérilisation.

Pour étanchéité aux intempéries et à l'eau, EPDM est généralement supérieure. Pour les les environnements à haute température ou stériles, silicone offrent une performance plus durable avec une déformation minimale.

4. Quels sont les avantages et les inconvénients de l'EPDM par rapport au silicone ?

Lors de la sélection d'un matériau en caoutchouc, il est essentiel de trouver un équilibre entre les propriétés techniques, les conditions d'utilisation et la rentabilité globale. L'EPDM et le silicone présentent tous deux des avantages et des limites distincts. Voici une analyse détaillée qui aidera les équipes chargées des achats à prendre des décisions plus rapides et mieux informées.

📊 Tableau de comparaison rapide

| Propriété | Caoutchouc EPDM | Caoutchouc de silicone |

|---|---|---|

| Plage de température | De -40°F à +250°F | De -60°F à +390°F |

| Résistance aux UV et à l'ozone | Excellent | Bon |

| Résistance aux intempéries | Excellent (idéal pour une utilisation en extérieur) | Bonne, mais moins résistante à l'abrasion |

| Résistance chimique | Excellent pour l'eau, la vapeur, les alcools | Excellent pour l'oxygène, l'ozone et les acides doux |

| Résistance à l'huile/au carburant | Pauvre | Pauvre |

| Résistance mécanique | Élevé (durable, résistant à l'abrasion) | Modéré (souple, flexible) |

| Coût | Plus bas | Plus élevé |

| Stérilité/utilisation médicale | Limité (nécessite des notes spéciales) | Excellent (naturellement inerte) |

| Résistance à la compression | Bon | Excellent |

| Applications typiques | Toitures, joints d'étanchéité pour l'automobile, joints d'étanchéité pour le chauffage, la ventilation et la climatisation | Dispositifs médicaux, électronique, produits de boulangerie |

Principaux enseignements

- EPDM est le choix judicieux pour les applications extérieures où contrôle des coûts et résistance aux intempéries sont des priorités.

- Silicone est mieux adapté pour haute température, stérile ou à étanchéité souple malgré son coût matériel plus élevé.

- Aucun des deux matériaux n'est idéal pour les environnements riches en huile ou en hydrocarbures ; des alternatives comme le NBR doivent être envisagées dans de tels cas.

5. Quel est le coût de l'EPDM par rapport à celui du silicone ?

Le coût est un facteur crucial dans la sélection des matériaux, mais il est important de prendre en compte les deux aspects suivants coût initial et coût total de possession pendant toute la durée de vie du produit. Bien que les prix du silicone et de l'EPDM soient très différents, chaque matériau peut s'avérer rentable en fonction de l'application.

Matières premières et coûts de production

- caoutchouc EPDM est généralement plus économiqueLes produits de l'industrie de l'acier sont plus faciles à utiliser que ceux de l'industrie automobile, avec des coûts de matières premières plus faibles et un traitement plus facile pour le moulage et l'extrusion. Il est largement disponible et utilisé dans des industries à gros volumes comme l'automobile et la construction, ce qui contribue à faire baisser les prix.

- Caoutchouc de silicone est généralement 2 à 5 fois plus cher par livre que l'EPDM. Son coût plus élevé est dû à une fabrication plus complexe, à des temps de durcissement plus longs et à la nature haut de gamme du polymère lui-même.

Coûts d'outillage et de transformation

- Les deux matériaux peuvent être traités par extrusion et moulage, mais le silicone nécessite souvent un traitement de surface. un outillage de qualité supérieure et des cycles de durcissement plus longsLes coûts d'installation et d'outillage peuvent être plus élevés, en particulier pour les applications de caoutchouc silicone liquide (LSR). Cela peut augmenter les coûts d'installation et d'outillage, en particulier pour les petites séries.

Coût total de possession (TCO)

- EPDM offre un excellent rapport qualité-prix pour une utilisation en extérieur et dans l'industrie grâce à son longue durée de vie dans les applications exposées aux UV et aux intempériesce qui réduit le nombre de remplacements.

- SiliconeBien qu'elle soit coûteuse au départ, elle permet de réduire les coûts à long terme dans les domaines suivants applications médicales, électroniques ou à haute température où les défaillances fréquentes ou la non-conformité à la réglementation seraient plus coûteuses que le matériau lui-même.

Lorsque la durabilité, la certification ou les températures extrêmes sont essentielles, le silicone peut justifier son prix. Pour les gros volumes ou les applications extérieures, l'EPDM offre une fiabilité à un coût nettement inférieur.

6. L'EPDM et le silicone sont-ils compatibles dans les systèmes multimatériaux ?

Dans les produits complexes, la combinaison de plusieurs types de caoutchouc semble être un moyen rentable d'exploiter les points forts de chaque matériau. Cependant, la combinaison de plusieurs types de caoutchouc semble être un moyen rentable de tirer parti des atouts de chaque matériau, L'EPDM et le silicone sont chimiquement et mécaniquement distincts.et leur compatibilité dans les systèmes multimatériaux nécessite une ingénierie minutieuse.

Compatibilité chimique

- EPDM est un caoutchouc non polaire, tandis que silicone est semi-organique et inerte. Cela signifie qu'ils ont faible adhérence naturelle l'un à l'autre.

- Lorsqu'ils sont liés directement, ils présentent souvent les caractéristiques suivantes faible résistance interfacialeà moins que des adhésifs spécialisés ou des techniques de co-moulage ne soient utilisés.

Co-moulage et adhésion

- Pour obtenir une liaison fiable entre l'EPDM et le silicone, il faut généralement.. :

- Traitements de surface (par exemple, traitement plasma ou corona)

- Primaires ou agents de couplage

- Verrous mécaniques ou conceptions de surmoulage

- Même avec des adhésifs, les différences de dilatation thermique et de flexibilité peut entraîner une séparation à long terme si l'assemblage subit des cycles de stress ou de température.

Conflits de performance

- La silicone reste stable dans les chaleur extrêmetandis que l'EPDM commence à se dégrader.

- L'EPDM résiste mieux aux UV et à l'ozone dans certaines utilisations mécaniques, mais le silicone est plus performant dans les cas suivants environnements stériles ou chimiques.

- L'utilisation des deux matériaux dans une même application peut créer une inadéquation des performancesLe risque d'une défaillance prématurée est élevé, à moins d'être conçu avec précision.

Si les deux matériaux doivent être utilisés, il convient de travailler en étroite collaboration avec un fabricant expérimenté dans les domaines suivants assemblages hybrides en caoutchouc. Les essais préalables, les systèmes d'adhésifs appropriés et les adaptations de la conception sont essentiels pour assurer la durabilité.

caoutchouc pour l'étanchéité des joints

7. Quel est le meilleur caoutchouc pour l'étanchéité des joints - silicone ou EPDM ?

Les joints jouent un rôle essentiel dans la prévention des fuites, la stabilité de la pression et le maintien de l'intégrité du système. Le choix entre le silicone et l'EPDM pour l'utilisation des joints dépend fortement de l'environnement d'exploitation et des exigences de performance.

Compression et élasticité à long terme

- Caoutchouc de silicone a des qualités exceptionnelles résistance à la compressionCela signifie qu'il conserve sa forme et sa force d'étanchéité même après une compression statique de longue durée. Il est donc idéal pour les joints qui doivent fonctionner sous une pression de serrage constante - comme dans les les environnements stériles, les salles blanches et les équipements médicaux.

- EPDMBien qu'il soit légèrement moins résistant à la compression dans le temps, il reste performant dans les environnements d'étanchéité dynamiques ou à faible chaleur - en particulier dans le cas de l'étanchéité à l'eau. à l'extérieur ou dans les systèmes CVC.

Tolérance aux températures et aux produits chimiques

- Joints en silicone exceller dans les applications avec les fluctuations de température élevées ou lorsque les matériaux doivent subir des cycles de stérilisation (par exemple, autoclaves, fours de cuisson ou traitement pharmaceutique).

- Joints en EPDM offrent une forte résistance aux la vapeur, l'eau et les fluides à base de glycolC'est pourquoi ils sont fréquemment utilisés dans les les systèmes de refroidissement, les façades des bâtiments et les composants d'irrigation.

Normes réglementaires et de sécurité

- Silicone est préférée pour Joints conformes aux normes FDA, ROHS et USP Class VI dans les applications alimentaires ou médicales.

- EPDM est plus couramment utilisé dans les la construction, l'automobile et l'équipement industriellorsque cette conformité n'est pas obligatoire.

Utilisation silicone pour l'étanchéité à haute pureté ou à haute températureet choisir EPDM pour joints économiques, résistants aux intempéries et à l'eau.

8. Comment l'EPDM et le silicone se comportent-ils sur les toits ou à l'extérieur ?

Pour les systèmes de toiture, les joints de fenêtre, les boîtiers de CVC et d'autres applications extérieures, les composants en caoutchouc doivent résister à des années d'usure. la lumière du soleil, l'humidité, l'ozone et les variations de température sans se fissurer, se rétracter ou perdre son élasticité. L'EPDM et le silicone peuvent tous deux être utilisés à l'extérieur, mais l'un des deux est beaucoup plus dominant dans ces environnements.

Résistance aux UV et à l'ozone

- EPDM est l'un des caoutchoucs synthétiques les plus résistants aux UV. Il a une durée de vie de squelette de polymère saturé qui résiste à la fissuration et au durcissement en cas d'exposition prolongée aux UV et à l'ozone. Il s'agit donc d'un premier choix pour les membranes de toiture, les joints de fenêtre, les supports de panneaux solaires et les joints étanches.

- Silicone résiste également bien aux UV et à l'ozone, mais il est plus souples et plus sensibles à l'abrasion et aux dommages mécaniquesIl peut se dégrader plus rapidement s'il est exposé à des débris soufflants, du sable ou des contraintes mécaniques. Il peut se dégrader plus rapidement s'il est exposé à des débris soufflés, au sable ou à des contraintes mécaniques.

Étanchéité et températures extrêmes

- EPDM conserve ses performances malgré les fluctuations de température et les cycles répétés d'humidité et de sécheresse. Il résiste à l'absorption d'eau et ne devient pas cassant dans des conditions de gel, ce qui le rend fiable pour les applications suivantes les solins de toiture, les joints d'étanchéité pour véhicules de plaisance et bateaux, et les systèmes de chauffage, de ventilation et de climatisation extérieurs.

- Silicone peut tolérer plus plages de températures extrêmes (-60°F à +390°F), mais sa flexibilité offre une grande souplesse d'utilisation. des rendements décroissants à l'extérieur sauf si l'application implique peu de contact physique ou d'usure.

Choisir EPDM pour les toits, les bordures de fenêtres et toute application exposée au soleil, à l'ozone et à l'humidité. Utilisation silicone uniquement si une résistance élevée à la chaleur ou aux produits chimiques est également requise, et si l'usure physique est minime.

Pièces d'étanchéité pour portes de voitures

9. EPDM contre silicone dans les pièces automobiles - qui l'emporte ?

Les environnements automobiles présentent certaines des conditions de fonctionnement les plus difficiles pour les composants en caoutchouc : fortes fluctuations de température, exposition aux huiles et aux liquides de refroidissement, vibrations mécaniques et éléments extérieurs. Le choix du bon matériau - EPDM ou silicone - peut avoir un impact direct sur la fiabilité du véhicule, les réclamations au titre de la garantie et le coût total du cycle de vie.

Performance thermique

- Caoutchouc de silicone maintient la flexibilité et les performances d'étanchéité de De -60°F à +390°FIl est donc idéal pour les applications à haute température dans le compartiment moteur. Il résiste au durcissement, à la fissuration ou à la fonte lorsqu'il est utilisé à proximité de sources de chaleur telles que les turbocompresseurs, les systèmes d'échappement ou les éclairages à haut rendement.

- EPDM fonctionne bien jusqu'à 250°F et est couramment utilisé pour tuyaux du système de refroidissement, joints d'essuie-glace, coupe-bise des portes et des fenêtreset les passe-fils électriques sous le capot où la chaleur extrême n'est pas supportée.

Résistance aux produits chimiques et aux fluides

- EPDM offre une excellente résistance aux les liquides de refroidissement, l'eau et la vapeurmais c'est le cas non compatible avec les huiles, les carburants et la plupart des hydrocarburesqui limite son utilisation autour des moteurs et des transmissions.

- Silicone ne résiste pas non plus aux huiles et aux carburants, à moins qu'il ne soit spécialement composé. Dans ce cas, fluorosilicone peut être utilisé comme une alternative plus appropriée (mais coûteuse).

Contraintes mécaniques et longévité

- EPDM présente une résistance supérieure aux l'abrasion, la déchirure et les contraintes mécaniquesIl s'agit donc d'une solution idéale pour Joints dynamiques, joints d'étanchéité et bottes de suspension qui subissent des mouvements ou des chocs fréquents.

- SiliconeBien qu'il soit flexible, il peut se déchirer s'il n'est pas renforcé ou correctement soutenu. étanchéité statique ou des environnements contrôlés.

Guide des cas d'utilisation

- Choisir EPDM pour les pièces exposées aux intempéries, les joints de vitres et les systèmes de refroidissement.

- Choisir silicone pour joints statiques à haute température ou isolation sous le capotIl faut éviter les zones exposées à l'huile, sauf si l'on utilise des produits spéciaux.

10. Dois-je choisir un caoutchouc EPDM, silicone ou néoprène ?

Après avoir compris les principales différences entre l'EPDM et le silicone, vous vous demandez peut-être : où se trouve l'EPDM ? néoprène dans l'équation ? Cette section propose un guide de décision simple et comparatif pour vous aider à sélectionner en toute confiance le bon matériau en caoutchouc en fonction des exigences spécifiques de l'application.

Le matériel en un coup d'œil

| Propriété | EPDM | Silicone | Néoprène |

|---|---|---|---|

| Plage de température | De -40°F à +250°F | De -60°F à +390°F | De -20°F à +200°F |

| Résistance aux UV et à l'ozone | Excellent | Bon | Bon |

| Résistance à l'eau | Excellent | Bon | Excellent |

| Résistance à l'huile/au carburant | Pauvre | Médiocre (sauf si fluorosilicone) | Modéré |

| Résistance à l'abrasion | Haut | Faible | Modéré |

| Coût | Faible | Haut | Modéré |

| Utilisations courantes | Joints automobiles, toiture, CVC | Médical, électronique, boulangerie | Joints industriels, combinaisons de plongée |

Cadre décisionnel

- Choisir l'EPDM si votre demande est extérieurExposé aux intempéries ou aux besoins grande durabilité à moindre coût - pensez CVC, joints d'étanchéité pour automobiles, systèmes d'irrigation.

- Choisir le silicone si votre produit est confronté à températures extrêmes ou des besoins conformité réglementaire pour environnements médicaux, alimentaires ou salles blanches.

- Choisir le néoprène si vous avez besoin d'un moyen terme: bonnes propriétés d'utilisation générale avec meilleure résistance à l'huile que l'EPDMà un coût inférieur à celui du silicone. Il est souvent utilisé dans joints industriels, environnements marins et équipements de protection.

Si vous avez des questions, n'hésitez pas à nous contacter pour comprendre votre environnement d'exploitation, la durée de vie requise et les exigences de conformité. Chaque matériau est performant dans des conditions différentes, et la bonne combinaison peut réduire les défaillances et les coûts à long terme.

Conclusion

Choisir le bon matériau de caoutchouc, c'est avant tout faire correspondre la performance à l'objectif. L'EPDM, le silicone et le néoprène ont chacun leurs points forts - ce qui compte, c'est de les aligner sur votre environnement et vos objectifs de performance. Pour des conseils d'experts, une certification ou des échantillons personnalisés, nous contacter pour obtenir plus rapidement la solution la plus appropriée.

Références :

- Examen du caoutchouc EPDM (éthylène-propylène-diène-monomère) : propriétés, applications et modifications

- Caoutchouc de silicone - Wikipédia

- Étude des propriétés mécaniques des matériaux en caoutchouc de silicone utilisés comme joints dans l'environnement des piles à combustible PEM

- Nettoyage des membranes d'étanchéité en caoutchouc EPDM vieillies pour un collage réussi des rustines

- Composite EPDM hybride au silicium avec une isolation thermique et des propriétés mécaniques élevées