1. Pourquoi les caoutchoucs de qualité alimentaire et pharmaceutique doivent-ils faire l'objet d'une attention particulière ?

Lorsque j'ai commencé à explorer extrusion de caoutchouc pour les industries réglementées, j'ai rapidement appris que tous les caoutchoucs ne se valent pas. Dans les secteurs alimentaire et pharmaceutique, les applicationsEn effet, une contamination ou une migration de matériaux, même microscopique, peut entraîner de graves risques pour la santé, un échec des audits et des rappels massifs.

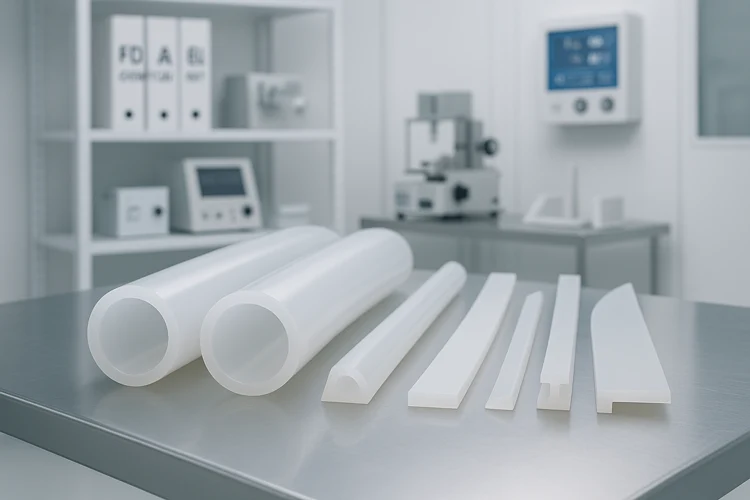

Pensez-y : des tubes en caoutchouc pour un biberon, des joints pour des systèmes de filtration d'eau, ou encore un tuyau d'arrosage pour une bouteille d'eau. joints dans les machines de remplissage pharmaceutique. Ces composants sont en contact direct avec les substances consommées ou injectées par les personnes. C'est pourquoi les matériaux et les processus qui les composent doivent répondre aux normes de sécurité les plus strictes.

La conformité ne consiste pas seulement à passer un test ; il s'agit de protéger la santé des consommateurs et l'intégrité de la marque. Les organismes de réglementation tels que la FDA (États-Unis), l'EFSA (UE), la NSF et l'USP fixent des exigences détaillées concernant les matériaux, les limites de migration, les environnements de production et la traçabilité.

Au sein de KINSOE, j'ai pu constater de visu l'impact de ces normes sur tous les aspects, de la sélection des matières premières au stockage. Le respect de ces normes n'est pas facultatif : c'est la base de la confiance, de la performance et de l'accès au marché mondial.

Comment pouvez-vous donc vous assurer que vos composants en caoutchouc extrudé répondent réellement aux normes de qualité alimentaire ou pharmaceutique ?

Voici une approche étape par étape fondée sur des pratiques de production réelles et des références sectorielles.

2. Conformité des matières premières

Le premier point de contrôle, et le plus crucial, pour garantir un caoutchouc de qualité alimentaire ou pharmaceutique est de sélectionner les bons matériaux. Lorsque je travaille sur un projet d'extrusion pour des industries réglementées, je commence toujours par vérifier que chaque ingrédient - polymère de base, charge, pigment et additif - est conforme aux normes de sécurité mondiales.

Normes matérielles à respecter

Je respecte strictement les certifications telles que :

- FDA CFR 21 177.2600 - Pour les articles en caoutchouc destinés à un contact alimentaire répété aux États-Unis.

- UE 10/2011 - Pour les matériaux en contact avec les aliments en plastique et en caoutchouc dans l'Union européenne.

- NSF-51/NSF-61 - Pour les composants utilisés dans les équipements alimentaires et les systèmes d'eau potable.

- USP Classe VI - Pour les matériaux en caoutchouc à usage médical et pharmaceutique.

Les types de caoutchouc les plus courants qui peuvent répondre à ces normes sont les suivants :

| Type de caoutchouc | Caractéristiques principales | Conforme |

|---|---|---|

| Silicone durci au platine | Non toxique, inodore, stable à la chaleur | FDA, USP VI, EU 10/2011 |

| EPDM (qualité alimentaire) | Bonne résistance à la vapeur et aux produits chimiques | FDA, NSF-61 |

| FKM (caoutchouc fluoré) | Résistance chimique supérieure | FDA, quelques variantes spécifiques à l'industrie pharmaceutique |

Le choix d'un matériau conforme n'est pas négociable - c'est la base de l'ensemble de votre processus.

Additifs et contaminants à éviter

Je vérifie toujours que les matériaux ne contiennent pas de substances interdites telles que

- Phtalates et autres plastifiants (par exemple, DEHP)

- Métaux lourds (par exemple, plomb, cadmium)

- Nitrosamines

- Ingrédients d'origine animale (pour les besoins pharmaceutiques ou halal/kasher)

Tous les fournisseurs avec lesquels je travaille sont tenus de le faire :

- Déclaration de conformité (DoC)

- Fiches de données de sécurité (FDS)

- Rapports RoHS et REACH

Sans cela, je n'irai pas plus loin.

📌 Conseil de pro : Conservez une fiche de référence interne répertoriant les types de caoutchouc conformes et leurs certifications applicables - cela vous permettra de gagner des heures lors de la qualification du projet.

En bref, la conformité des matériaux n'est pas une simple case à cocher, c'est un processus de validation à plusieurs niveaux. Une fois les matériaux approuvés, l'étape critique suivante consiste à s'assurer que le processus de production préserve cette pureté. C'est ce que nous allons voir maintenant.

3. Contrôle du processus de production

Même avec des matières premières parfaitement conformes, le risque de contamination reste élevé si le processus de fabrication n'est pas étroitement contrôlé. J'ai vu d'excellents composés échouer aux audits finaux à cause de traces de résidus, de mauvais protocoles de nettoyage ou d'une contamination croisée avec des caoutchoucs de qualité industrielle.

Comment puis-je m'assurer que le processus d'extrusion répond toujours aux normes de qualité alimentaire ou pharmaceutique ?

1. Gestion d'une salle blanche ou d'un atelier hygiénique

Pour les applications à haut risque, je mets en place lignes d'extrusion spécialisées en zones isolées construit selon BPF (bonnes pratiques de fabrication) des lignes directrices. Ces espaces sont équipés de :

- Systèmes de ventilation avec filtre HEPA

- Plans de travail en acier inoxydable

- Systèmes de contrôle d'accès et d'hygiène du personnel

Cette configuration permet d'éviter les particules en suspension dans l'air, la croissance microbienne et la contamination croisée.

2. Séparation et entretien des équipements

Je suis une règle d'or : aucun équipement partagé entre les lignes de produits industriels et hygiéniques. Le moindre résidu de caoutchouc provenant d'une course précédente peut compromettre la sécurité. Je planifie également :

- Protocoles de nettoyage et de stérilisation réguliers

- Enregistrements de validation après maintenance

- Systèmes de codage couleur des outils pour éviter les confusions

3. Normalisation des paramètres du processus

Le caoutchouc de qualité alimentaire/pharmaceutique nécessite contrôle précis de la température, de la pression et du temps de polymérisation. Chez KINSOE, nous enregistrons ces variables numériquement par le biais de notre système MES pour une traçabilité totale. Chaque lot comprend

- Vitesse d'extrusion

- Profil de vulcanisation (température et temps de séjour)

- Cohérence de la pression de ligne et du vide

Point clé : La normalisation n'est pas seulement une question de cohérence, c'est aussi le fondement de la traçabilité et de l'auditabilité.

4. Hygiène après traitement

Une fois l'extrusion terminée, je procède à un nettoyage et à un durcissement supplémentaires afin d'éliminer tout résidu volatile. Ces étapes comprennent souvent

- Rinçage à l'éthanol ou à l'eau purifiée

- Cuisson post-cure (pour le silicone durci au platine)

- Dégraissage à base de détergent

- Extraction par solvantpour les tubes utilisés dans les dispositifs médicaux

J'applique également couvertures antistatiques et sacs scellés immédiatement après l'inspection afin d'éviter toute contamination par l'air.

5. Contrôles de la contamination croisée

Pour renforcer l'hygiène, j'ai développé les protocoles de séparation des outils, bacs à code couleuret flux de travail par zone. Ils empêchent le mélange involontaire de pièces, d'outils ou d'emballages entre différents niveaux de conformité.

Pour chacun de ces contrôles, l'objectif est simple : protéger l'intégrité du matériau depuis le composé brut jusqu'à la pièce finale emballée. Dans l'étape suivante, je vous expliquerai comment je valide ce processus par des tests de qualité rigoureux.

4. Contrôle de la qualité et essais

Quelle que soit la qualité du contrôle de l'environnement de production, je ne présume jamais de la conformité tant qu'elle n'a pas été vérifiée par des tests. Les composants en caoutchouc de qualité alimentaire et pharmaceutique ne doivent pas seulement être fabriqués en toute sécurité, ils doivent aussi prouver leur sécurité et leur fonctionnalité grâce à des tests de performance et de migration documentés.

Voici comment je structure le contrôle de la qualité pour garantir une conformité totale :

1. Test des propriétés physiques

Pour confirmer que le caoutchouc conserve son intégrité sous l'effet des contraintes mécaniques, j'effectue des tests sur chaque lot :

- Résistance à la traction

- Allongement à la rupture

- Dureté Shore A

- Déformation par compression (déformation permanente)

Ces résultats sont comparés à des normes internes et à des exigences réglementaires telles que ASTM D412 et ISO 37.

Chaque test mécanique permet de s'assurer que le produit résistera à une utilisation réelle.

2. Essais de migration (sécurité des contacts)

C'est l'aspect le plus critique pour les matériaux en contact direct avec les aliments, l'eau ou les produits pharmaceutiques. Je conduis :

- Limite de migration globale (LGM) tests - Détermine les extractibles totaux dans les simulants

- Limite de migration spécifique (LMS) - Pour les substances telles que les plastifiants, les métaux ou les accélérateurs

- Tests de compatibilité avec les simulants - Utilisation d'eau, de solutions acides, d'éthanol ou de liquides à base d'huile pour refléter l'usage réel.

Les tests de migration suivent les protocoles décrits dans UE 10/2011, FDA 21 CFRet Lignes directrices de la NSFLa plupart du temps, ils font appel à des laboratoires tiers tels que SGS ou Intertek.

3. Essais de biocompatibilité

Pour les pièces pharmaceutiques et médicales, je m'assure que le caoutchouc passe :

- USP Classe VI - Tests de toxicité systémique, de réactivité intracutanée et de sécurité d'implantation

- ISO 10993 - Couvre la cytotoxicité, l'irritation et la sensibilisation pour les dispositifs médicaux

Elle est obligatoire pour tout ce qui touche les muqueuses, pénètre dans le corps ou est utilisé dans la production en salle blanche.

4. Tests sensoriels et visuels

Même si le matériau est techniquement sûr, il ne passera pas l'inspection s'il sent mauvais, s'il décolore les liquides ou s'il perd des particules. C'est pourquoi j'effectue également des tests :

- Neutralité des odeurs

- Migration des couleurs dans les simulants alimentaires

- Résidus de surface ou efflorescence au microscope

Ces tests sont particulièrement importants pour les produits pour bébés, les joints d'étanchéité et les composants visibles.

Tests obligatoires et tests recommandés

| Type de test | Exigée par la loi ? | Normes applicables |

|---|---|---|

| Traction et dureté | Oui | ASTM, ISO |

| Tests de migration (OML/SML) | Oui | EU 10/2011, FDA, NSF |

| Biocompatibilité (USP/ISO) | Au cas par cas | USP Classe VI, ISO 10993 |

| Tests sensoriels | Recommandé | Spécifications internes et clients |

Grâce à ces tests stratifiés, je peux confirmer et documenter que le produit est non seulement fonctionnels et durables, mais aussi biologiquement et chimiquement sûrs. Ensuite, je montrerai comment je lie le tout avec un solide système de documentation et de traçabilité.

5. Documentation et traçabilité

Dans les secteurs réglementés, la qualité sans documentation équivaut à l'absence de qualité. Au fil des ans, j'ai appris que même les meilleurs produits peuvent être rejetés s'ils ne sont pas accompagnés d'une preuve de conformité. C'est pourquoi, chez KINSOE, j'ai mis en place un système de traçabilité qui documente chaque étape de la production, de la matière première à l'expédition finale.

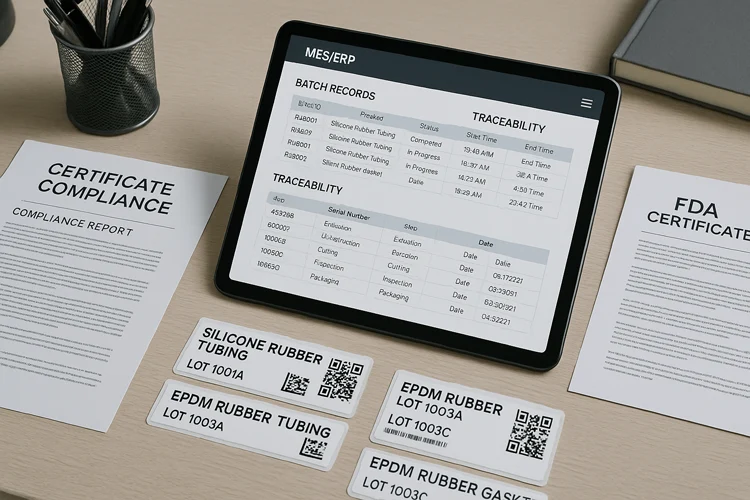

1. Gestion des lots

Chaque lot d'extrusion se voit attribuer un numéro de lot unique et traçable lié à :

- Fournisseur de matières premières et formulation

- Paramètres du processus (température, pression, vitesse)

- Registres d'inspection en ligne

- Identifiants du produit final (étiquette, emplacement, identification de la palette)

Cela me permet de remonter à la source de n'importe quel problème en quelques minutes.

2. Système de documentation de conformité

Pour soutenir les audits ou la vérification des clients, je tiens à jour une bibliothèque organisée de.. :

- Déclaration de conformité (DoC) pour chaque matière première et produit fini

- Certificats de tiers (FDA, NSF, USP, EU)

- Rapports de tests internes

- Registres d'inspection des clients

- Documents SDS, RoHS, REACH

J'ai appris à aligner cette documentation sur les modèles d'assurance qualité des clients afin de réduire les allers-retours et d'instaurer rapidement la confiance.

Un système de documentation solide est votre bouclier lors des audits des clients et des inspections réglementaires.

3. Enregistrements numériques compatibles avec les ERP/MES

Au lieu de m'appuyer sur des traces écrites, j'ai adopté la méthode suivante le suivi numérique par le biais de nos plateformes ERP et MES. Ces systèmes fonctionnent automatiquement :

- Relier chaque cycle de production à son opérateur, à son équipe et à sa machine

- Stocker des données de test de qualité dans le nuage

- Suivi des commandes des clients par rapport aux numéros de lot

- Déclencher des alertes si un matériau ou un processus s'écarte des spécifications

Cela permet non seulement d'améliorer la précision, mais aussi de garantir la conformité avec les exigences mondiales en matière de rappel.

4. Politique de conservation et surveillance

Pour répondre aux réglementations de la FDA et de l'UE, je stocke toute la documentation :

- Pour une durée minimale de 5 ans après le lancement du produit

- Sous le contrôle d'une personne désignée responsable des enregistrements de qualité

- Avec des sauvegardes hors site pour assurer la continuité de l'activité

Sans ce système, la réponse à une plainte ou à un rappel de produit serait chaotique.

La traçabilité n'est pas qu'une question de paperasse : il s'agit de protéger votre marque et de garantir la sécurité des consommateurs longtemps après que le produit a quitté vos installations.

Ensuite, j'expliquerai comment nous gérons la conformité réglementaire mondiale et les flux de travail de certification pour répondre à l'évolution des demandes du marché.

6. Gestion de la conformité réglementaire et de la certification

Pour rester en conformité, il ne suffit pas de répondre aux exigences d'aujourd'hui, il faut aussi se préparer à celles de demain. Au fil des ans, je me suis rendu compte que les normes réglementaires relatives aux matériaux de contact pour les produits alimentaires et pharmaceutiques évoluent fréquemment et que le fait de ne pas les suivre peut entraîner la perte de l'accès au marché.

Pour garder une longueur d'avance, j'ai développé une approche structurée de la conformité réglementaire et de la gestion de la certification.

1. Principaux règlements par région

Voici une référence rapide des principales réglementations relatives aux caoutchoucs en contact avec les aliments et les produits pharmaceutiques que nous respectons :

| Région | Nom du règlement | Champ d'application |

|---|---|---|

| États-Unis | FDA CFR 21 177.2600 | Articles en caoutchouc en contact avec des denrées alimentaires |

| Union européenne | UE 10/2011 | Matériaux en contact avec les aliments, y compris les élastomères |

| Chine | GB 4806.11-2016 | Matériaux en caoutchouc en contact avec les aliments |

| Mondial | NSF-51 & NSF-61 | Équipements alimentaires et systèmes d'eau potable |

| Mondial | USP Classe VI / ISO 10993 | Matériaux pharmaceutiques/appareils médicaux |

Chaque marché peut présenter de légères variations, mais le principe directeur reste le même : vérifier que le matériau ne libère pas de substances nocives dans les conditions d'utilisation prévues.

2. Processus de certification

Je décompose le processus de certification en trois étapes pratiques :

- Pré-évaluation interne:

- Examiner les formulations et les enregistrements des processus

- Effectuer la migration interne et les tests physiques

- Tests effectués par des tiers:

- Sélectionnez des laboratoires tels que SGS, Intertekou TÜV SÜD

- Réalisation de panels complets de migration et de biocompatibilité

- Documentation destinée aux clients:

- Compiler les certificats, les rapports, les DoC et les résumés d'essais dans un format standard.

- Préparer les audits d'usine sur place si le client le demande.

La certification n'est pas une action ponctuelle, c'est un état de préparation permanent.

3. Suivi permanent du règlement

Pour garantir une conformité à long terme, je surveille activement les mises à jour des organismes de réglementation, notamment :

- FDA DES ÉTATS-UNIS - www.fda.gov

- Autorité européenne de sécurité des aliments (EFSA) - www.efsa.europa.eu

- NSF International - www.nsf.org

Nous nous abonnons à des bulletins d'information, participons à des séminaires sur la conformité et mettons régulièrement à jour les spécifications internes pour tenir compte des nouvelles limites de migration ou des listes de substances interdites.

4. Ressources d'appui

Je dispose d'une bibliothèque de :

- Résumé des règlements par pays/région

- Guides des matériaux la correspondance entre les types de caoutchouc et les utilisations autorisées

- Modèles de protocoles d'essai pour le développement de nouveaux produits

Ce faisant, je facilite la tâche de nos équipes internes et de nos clients en leur permettant de rester en conformité sans avoir besoin d'être des experts en matière de réglementation.

Une stratégie de conformité proactive protège vos ventes mondiales et renforce votre crédibilité auprès des clients soucieux de la qualité.

Je vous expliquerai ensuite comment nous gérons le stockage et l'emballage afin de préserver la propreté et de garantir l'intégrité des produits alimentaires jusqu'à la livraison finale.

7. Gestion du stockage et de l'emballage

Même le meilleur composant en caoutchouc peut perdre sa qualité alimentaire ou sa conformité pharmaceutique s'il est mal manipulé pendant le stockage ou l'emballage. C'est pourquoi je traite la phase de post-production avec la même rigueur que la fabrication, car la propreté et la traçabilité ne s'arrêtent pas à la porte de l'usine.

1. Matériaux et conception des emballages

Tous les produits alimentaires ou pharmaceutiques que j'expédie sont emballés en double couche :

- Emballage intérieur: Fabriqués à partir de sacs en polyéthylène (PE) de qualité alimentaire, scellés immédiatement après le contrôle final.

- Emballage extérieur: Cartons ondulés étiquetés avec le numéro de lot, le nom du produit et les symboles de conformité.

Dans la mesure du possible, nous demandons ou fournissons DoC pour les matériaux d'emballage pour s'assurer qu'ils respectent les normes de contact alimentaire telles que UE 1935/2004 ou FDA 21 CFR 177.1520.

L'emballage doit être aussi conforme et traçable que le produit qu'il contient.

2. Environnement de stockage

Une fois emballés, les produits en caoutchouc doivent être stockés dans des conditions contrôlées afin de préserver la propreté et les propriétés des matériaux. J'applique les règles suivantes :

- Ventilation: Les entrepôts sont équipés de filtres HEPA et d'un système de contrôle des flux d'air.

- Contrôle de l'humidité: L'humidité est maintenue en dessous de 60% pour éviter les moisissures ou la dégradation.

- Blindage léger: Les produits sensibles aux UV sont stockés dans des bacs ombragés ou opaques.

- Température: Stocké entre 10°C et 30°C pour éviter un vieillissement prématuré ou une déformation.

Les produits sont toujours rangés en utilisant le FIFO (premier entré, premier sorti) afin de s'assurer qu'aucun lot périmé ne reste en circulation.

3. Étiquetage et identification

Chaque produit est étiqueté avec :

- Nom du produit et code interne de l'article

- Numéro de lot

- Production et date de péremption

- Marques de conformité (par exemple, conforme à la FDA, USP VI, etc.)

Ces étiquettes permettent aux clients d'identifier d'un coup d'œil la conformité de la pièce et facilitent les audits, les rappels ou le réapprovisionnement.

Dans les marchés très réglementés, des étiquettes peu claires ou manquantes peuvent entraîner un rejet automatique ou un échec de l'audit.

4. Prévention de la contamination croisée dans la logistique

Lors de la préparation de l'expédition, je m'assure que

- Les pièces alimentaires/pharmaceutiques sont conservées séparés des produits de qualité industrielle

- Aucun reconditionnement ou exposition n'a lieu en dehors de la zone contrôlée.

- Les palettes sont emballées sous film rétractable et désinfectées avant d'être chargées.

Si un produit est destiné à être intégré dans une salle blanche (par exemple, dans une installation pharmaceutique), nous proposons également les services suivants double emballage et emballage stérilisé aux rayons gamma sur demande.

En appliquant ces pratiques, je m'assure que les produits en caoutchouc conservent leur propreté et leur conformité certifiées, de l'extrusion à l'installation par l'utilisateur final. Ensuite, je vous expliquerai comment l'amélioration continue et les boucles de retour d'information nous aident à évoluer et à optimiser chaque étape de ce processus.

8. Mécanisme d'amélioration continue et de retour d'information de la part des clients

La conformité n'est pas une destination, c'est un voyage permanent. Au fil des ans, j'ai appris que le seul moyen de rester en tête des réglementations de plus en plus strictes et des attentes croissantes des clients est d'intégrer l'amélioration continue à tous les niveaux de l'entreprise.

Voici comment je maintiens et améliore la production de caoutchouc de qualité alimentaire et pharmaceutique chez KINSOE :

1. Suivi des plaintes et des commentaires des clients

Toutes les préoccupations des clients, quelle que soit leur importance, sont enregistrées dans notre base de données. Système de gestion de la qualité (SGQ). Chaque caisse comprend :

- Description du problème

- Numéro de lot du produit et contexte d'application

- Analyse des causes profondes (RCA)

- Actions correctives et préventives (CAPA)

Nous nous efforçons de répondre dans les 24 heures et de résoudre les problèmes dans les 5 jours ouvrables. Cela permet non seulement d'instaurer un climat de confiance, mais aussi d'identifier les points faibles de notre processus que nous aurions pu négliger.

2. Système d'audit interne

Pour s'assurer que nous ne nous contentons pas d'éteindre des incendies, j'ai programmé audits internes trimestriels à travers :

- Propreté de l'atelier GMP

- Documentation de conformité

- Procédures pour les employés et mesures de protection contre la contamination croisée

- Registres de maintenance et d'étalonnage

Chaque audit comprend registre de non-conformité et un vérification du suivi pour s'assurer que les actions correctives ne sont pas seulement émises, mais aussi clôturées.

En l'absence d'audit interne, de petites dérives peuvent se transformer en risques majeurs pour la conformité.

3. Programme de formation des employés

Les personnes qui travaillent dans les ateliers sont en première ligne pour assurer le respect des règles. C'est pourquoi j'ai mis au point un système de formation structuré qui les couvre :

- Mises à jour réglementaires (FDA, UE, GB, NSF, etc.)

- Principes fondamentaux des BPF et pratiques d'hygiène

- Procédures de contrôle de la qualité et protocoles d'inspection

- Mécanismes de rappel et d'escalade en cas d'urgence

Les nouveaux employés suivent une formation d'intégration dans un délai d'une semaine, et tous les employés sont recertifiés chaque année.

4. Requalification et évaluation des fournisseurs

Les vendeurs et les fournisseurs de matières premières font l'objet d'un nouvel audit chaque année ou à chaque fois qu'une nouvelle réglementation apparaît. Nous évaluons :

- Mise à jour de la DoC et de la certification

- Changements de formulations ou de sites de production

- Réactivité aux rapports de non-conformité

- Cohérence des prestations et de la communication

Je crois que votre chaîne d'approvisionnement est une extension de votre système de conformité. Si un maillon se brise, c'est toute la chaîne qui est menacée.

5. Boucle d'amélioration fondée sur les données

Toutes les mesures de qualité - plaintes, scores d'audit, écarts de production - sont examinées lors de réunions mensuelles sur la qualité. En fonction des tendances, nous mettons en œuvre :

- Mises à jour du processus

- Examens de la conception

- Amélioration des tests

- Modifications de l'outillage

Ce faisant, nous nous assurons que les améliorations sont basées sur des faits et non sur des hypothèses.

Dans le prochain article, je présenterai tous ces points sous forme de résumé pratique et de conseils pour vous aider à construire ou à évaluer votre propre système d'élastomère de qualité alimentaire/pharmaceutique.

9. Conclusion : Construire un processus d'extrusion de caoutchouc entièrement conforme

Lorsque je réfléchis à ce qu'il faut faire pour produire des pièces en caoutchouc extrudé de qualité alimentaire ou pharmaceutique, une chose ressort : la conformité est le résultat de la constance, et non de la chance.

Pour répondre aux normes de la FDA, de l'UE, de la NSF et de l'USP, j'ai mis en place des systèmes qui garantissent que chaque étape du processus - de la matière première à la livraison - est contrôlée, traçable et vérifiable.

Voici les points de contrôle essentiels que je ne néglige jamais :

- Conformité des matières premières: Choisissez toujours des composés de caoutchouc et des additifs certifiés. Validez chaque ingrédient à l'aide de documents tels que la DoC et la FDS.

- Environnements de production propres: Maintenir une séparation physique, un contrôle des outils et une hygiène de niveau BPF pour éviter la contamination.

- Processus validés: Standardisez vos paramètres d'extrusion, vos routines de nettoyage de l'équipement et vos protocoles de post-polymérisation.

- Des tests rigoureux: Réaliser des essais mécaniques, de migration et de biocompatibilité adaptés aux exigences légales de votre marché.

- Traçabilité complète: Utiliser les outils ERP/MES pour relier chaque produit à son origine et à l'historique du processus.

- Certification actualisée: Garder une longueur d'avance en surveillant continuellement les changements réglementaires et en maintenant les certificats à jour.

- Emballage et stockage contrôlés: Veiller à ce que, même après la production, le produit reste sûr, propre et conforme.

- Amélioration continue: Utilisez les données, les audits et les commentaires des clients pour rendre votre système plus intelligent, plus solide et plus conforme au fil du temps.

La prévention est moins coûteuse que le rappel. Et dans les marchés réglementés, la prévention est synonyme de processus.

Au KINSOECette philosophie m'a permis de fournir des composants en caoutchouc fiables et conformes à des clients des secteurs de l'agroalimentaire, de l'équipement médical et de la santé grand public dans le monde entier. Que vous soyez acheteur, ingénieur ou responsable qualité, j'espère que cet article vous a donné une feuille de route claire pour évaluer et améliorer votre stratégie de conformité.

En effet, lorsqu'il s'agit de matériaux en contact avec les aliments et les produits pharmaceutiques, il n'y a pas de raccourci, il n'y a que des systèmes.