1. Introduction

Dans les systèmes d'étanchéité à mouvement alternatif, les performances d'un joint élastomère ne dépendent pas uniquement de ses propriétés matérielles. Le choix du bon élastomère est essentiel, la géométrie de la rainure et la qualité de la surface d'étanchéité jouent un rôle tout aussi essentiel pour garantir une étanchéité fiable et une longue durée de vie.

Une rainure bien conçue offre un support et une compression appropriés au joint, ce qui permet de maintenir une ligne d'étanchéité stable sous des pressions et des températures variables. Parallèlement, la finition de la surface et le contrôle des tolérances garantissent un frottement minimal, une usure réduite et une lubrification constante - autant d'éléments essentiels dans les applications d'étanchéité dynamique telles que les vérins hydrauliques, les actionneurs pneumatiques et les équipements de traitement.

Des rainures mal conçues ou des surfaces rugueuses entraînent souvent défaillance prématurée du joint, Ces problèmes compromettent non seulement les performances du système, mais peuvent également entraîner des temps d'arrêt coûteux. Ces problèmes compromettent non seulement les performances du système, mais peuvent également entraîner des temps d'arrêt coûteux. C'est pourquoi la compréhension et l'application des les principes de conception des sillons sonores et des surfaces est fondamentale pour obtenir un système d'étanchéité réciproque robuste et efficace.

Dans les sections suivantes, nous explorerons les principes fondamentaux de la géométrie des rainures, de l'état de surface, de la lubrification, des considérations relatives à l'installation, des erreurs courantes et des recommandations pratiques en matière de conception.

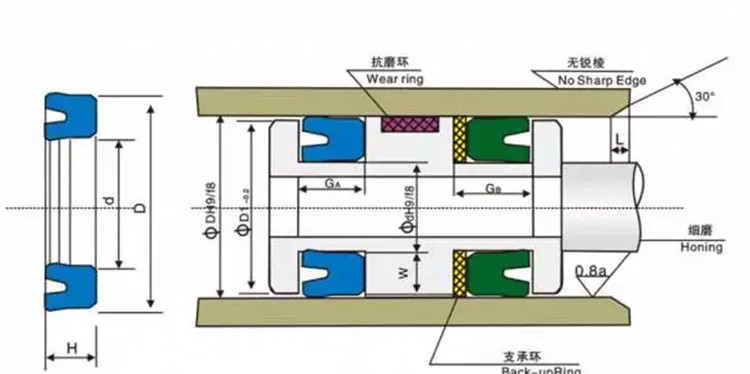

2. Principes fondamentaux de la géométrie des rainures

La gorge est la base de tout système d'étanchéité à mouvement alternatif. Sa conception affecte directement la façon dont le joint est comprimé, soutenu et stabilisé pendant le fonctionnement. Une gorge bien proportionnée empêche le déplacement, l'extrusion et l'usure irrégulière du joint - autant de facteurs qui peuvent réduire la durée de vie ou provoquer des fuites.

2.1 Profondeur de la rainure

La profondeur de la rainure détermine la taux de compression entre le joint et la surface de contact. Si la rainure est trop peu profonde, le joint peut être trop comprimé, ce qui augmente le frottement, l'accumulation de chaleur et l'usure. Si la rainure est trop profonde, le joint risque de ne pas être suffisamment en contact, ce qui entraînera des fuites.

- Rapport d'écrasement typique : 10-20% pour la plupart des joints élastomères dans les applications à mouvement alternatif.

- Il faut toujours tenir compte de la dilatation thermique et de la déformation due à la pression lors de la détermination finale de la profondeur.

2.2 Largeur de la rainure

La rainure doit offrir suffisamment d'espace latéral pour que le joint puisse se dilater sous la pression sans devenir instable. Une largeur trop étroite peut entraîner une extrusion du joint ou une charge sur les bords ; trop large, le joint risque de rouler ou de se tordre.

- Ligne directrice : La largeur de la rainure doit généralement être de 1,1 à 1,3 fois la section transversale du joint.

2.3 Rayon du fond et conception des angles

Les angles vifs au fond d'une rainure créent concentrations de contraintes, qui peuvent couper ou déchirer le joint lors de l'installation ou de l'utilisation. A petit rayon d'angle au fond de la rainure permet de mieux répartir les contraintes.

- Recommandation : Appliquer un rayon d'angle généralement compris entre 0,2 et 0,5 mm, en fonction de la taille du joint.

2.4 Espace libre et espace d'extrusion

Dans les applications à haute pression, l'espace entre la rainure et la surface d'appui doit être soigneusement contrôlé pour prévenir l'extrusion de l'élastomère dans l'espace libre. Des anneaux d'appui peuvent être ajoutés pour un soutien supplémentaire.

- Limite de l'écart d'extrusion : Généralement inférieure à 0,2 mm pour les pressions supérieures à 10 MPa.

2.5 Considérations relatives à la pression et à la course

La pression de fonctionnement et la longueur de la course influencent considérablement la conception de la gorge. Des pressions plus élevées nécessitent un jeu plus serré et éventuellement des éléments de soutien, tandis que des courses plus longues exigent une plus grande stabilité pour éviter la torsion ou le roulement du joint.

3. Exigences en matière d'état de surface et de tolérance

L'état de surface de la tige et de l'alésage est un facteur critique pour la performance des joints élastomères à mouvement alternatif. Même si la géométrie de la gorge est parfaite, une surface mal finie peut conduire à usure rapide, défaut de lubrification ou fuite. En revanche, une surface bien contrôlée permet au joint de glisser en douceur avec une friction minimale et une pression de scellement constante.

3.1 Importance de la qualité de la surface

Lorsque la lèvre d'étanchéité se déplace le long de la surface d'accouplement, elle s'appuie sur une film lubrifiant mince pour minimiser les frottements et l'usure.

- Si la surface est trop rugueuse, les pics peuvent couper ou abraser le joint, ce qui entraîne des fuites et une défaillance prématurée.

- Si la surface est trop lisse, il se peut qu'il n'y ait pas assez de micro-vallées pour retenir le lubrifiant, ce qui augmente le risque de frottement sec et d'accumulation de chaleur.

3.2 Rugosité de surface recommandée

Pour la plupart des applications d'étanchéité dynamique, Valeurs Ra entre 0,2 et 0,4 μm sont considérées comme optimales. Cela permet d'obtenir un bon équilibre entre l'efficacité de l'étanchéité et la rétention de la lubrification.

Recommandations typiques :

- Tiges de piston et poussoirs : Ra 0,2-0,4 μm

- Alésages des cylindres : Ra 0,3-0,6 μm

Dans certaines applications critiques (par exemple, hydraulique à grande vitesse), Rz et d'autres paramètres de profil peuvent également être spécifiés pour garantir l'uniformité.

3.3 Concentricité, rondeur et rectitude

La finition de la surface n'est efficace que si la surface elle-même est dimensionnellement stable. Un mauvais alignement ou des surfaces irrégulières créent points de pression localisés qui entraînent une usure accélérée des joints.

- La concentricité doit être maintenue à 0,05 mm près.

- L'arrondi et la rectitude doivent être maintenus afin d'éviter une charge excentrique sur le joint.

- Toute forme de conicité ou d'ovalisation doit être réduite au minimum.

3.4 Traitement de surface et revêtement

Dans certaines applications, les traitements de surface peuvent améliorer les performances :

- Chromage dur ou nitruration améliore la résistance à l'usure.

- Des revêtements spéciaux à faible friction réduisent la friction au démarrage et le glissement.

- Une bonne dureté de la surface protège également contre le rainurage et le grippage.

3.5 Le lien entre la surface et la durée de vie des joints

Une surface lisse et bien finie assure une lubrification stable, un faible frottement et une charge régulière des joints, ce qui se traduit par une durée de vie plus longue et des performances plus prévisibles. Pour les systèmes d'étanchéité à haute performance, l'état de surface est tout aussi crucial que la sélection des matériaux ou la géométrie des rainures.

4. Considérations relatives au frottement et à la lubrification

La lubrification est le la ligne de vie de tout système d'étanchéité dynamique. Pour les joints alternatifs en élastomère, le contrôle du frottement dépend fortement de la manière dont la gorge et les surfaces d'appui sont conçues pour maintenir un film de lubrification approprié pendant le démarrage et le fonctionnement en régime permanent. Une mauvaise lubrification entraîne collage-glissage, accumulation de chaleur, usure accélérée, et, en fin de compte, une défaillance du joint.

4.1 Le rôle du film de lubrification

Lorsque le piston ou la tige se déplace, un microfilm du lubrifiant doit rester entre le joint et la surface.

- Ce film minimise le contact direct et réduit l'usure.

- Il contribue également à réduire la friction au démarrage, qui est souvent la phase la plus dommageable du cycle de mouvement.

- Un film stable permet des mouvements plus fluides et moins de perte d'énergie.

Cependant, si la rainure est trop serrée ou la surface trop lisse, le lubrifiant peut être entièrement éliminé, ce qui entraîne des conditions de fonctionnement à sec.

4.2 Conception des rainures et lubrification

Une bonne géométrie des rainures favorise flux de lubrifiant contrôlé:

- De légers chanfreins ou des rainures en relief peuvent être utilisés pour répartir le lubrifiant de manière plus uniforme.

- Des rainures axiales ou des micro-entailles sont parfois appliquées dans les systèmes à basse vitesse pour faciliter la rétention de l'huile.

- Éviter les serrages excessifs qui bloquent la migration du lubrifiant.

4.3 Minimiser le glissement et les pointes de frottement

Le stick-slip est un problème courant dans les applications à mouvement alternatif, en particulier à faible vitesse ou à faible pression. Il se produit lorsque le frottement statique dépasse le frottement dynamique, Les mouvements sont saccadés et irréguliers.

Pour réduire le glissement de l'adhésif :

- Utiliser un finition de la surface avec une rugosité appropriée (Ra 0,2-0,4 μm).

- Choisir élastomères présentant de bonnes caractéristiques de faible frottement ou utiliser des revêtements.

- Veiller à une bonne lubrification initiale lors de l'installation.

4.4 Mise à l'air libre et contrôle des fluides

Dans les systèmes d'étanchéité à double effet ou les conceptions à longue course, augmentation de la pression entre les joints peut provoquer de l'instabilité ou du "blow-by".

- Des rainures d'aération ou des trous de décompression peuvent être ajoutés pour égaliser la pression emprisonnée.

- L'aération contrôlée empêche également le joint de se gonfler ou de se tordre.

4.5 Sélection du fluide de lubrification

Le lubrifiant utilisé doit être compatible avec l'élastomère et les conditions d'application :

- Les huiles minérales sont courantes dans les systèmes hydrauliques.

- Les lubrifiants à base de silicone ou de fluorine sont préférables pour les environnements chimiquement agressifs ou à haute température.

- La graisse peut être utilisée pour les cycles de travail à faible vitesse ou intermittents.

4.6 Équilibrer l'étanchéité et la lubrification

L'un des plus grands défis en matière de conception est le maintien d'une l'étanchéité du joint sans essuyer complètement le lubrifiant. Cet équilibre est atteint grâce à

- Dimensions correctes de la rainure.

- Finition de surface contrôlée.

- Compatibilité adéquate entre le matériau et le lubrifiant.

Une interface bien lubrifiée permet de réduire le frottement, l'usure et la stabilité de l'étanchéité pendant toute la durée de vie du produit.

5. Facteurs d'installation et d'assemblage

Même une rainure et une finition de surface parfaitement conçues peuvent échouer dans des applications réelles si l'installation et l'assemblage ne font pas l'objet d'une attention particulière. Les joints alternatifs sont sensibles aux conditions de bord, aux forces d'assemblage et aux variations de tolérance. Une petite erreur lors de l'installation peut entraîner des entailles, des roulements ou une compression inégale, qui compromettent les performances d'étanchéité dès le premier jour.

5.1 Conception des chanfreins et des angles d'attaque

Un chanfrein bien conçu permet d'installer le joint en douceur, sans qu'il ne s'accroche à des arêtes vives.

- Angle du chanfrein : Un angle de 15° à 30° est généralement recommandé pour la plupart des joints en élastomère.

- L'entrée doit être exempte de bavures, d'angles vifs ou de marques d'usinage.

- Les longueurs de chanfrein généreuses sont particulièrement importantes pour les joints de grand diamètre ou les joints à lèvres délicates.

5.2 Éviter d'endommager les joints lors de l'installation

Les joints peuvent être endommagés par des outils inappropriés, un étirement excessif ou une mise en place forcée du composant.

- Utilisation outils d'installation à bords arrondis et des matériaux non métalliques pour éviter de couper le joint.

- Pour des tolérances serrées, lubrifier le joint et la gorge avant l'installation.

- Un léger échauffement du joint (dans les limites du matériau) peut aider à le mettre en place sans l'étirer excessivement.

5.3 Empilement de tolérances et dilatation thermique

Lors de la conception des dimensions des rainures, il est important de tenir compte des éléments suivants les tolérances de fabrication de la rainure et des composants correspondants.

- Des écarts même minimes peuvent entraîner une surcompression ou une sous-compression.

- Les environnements à haute température peuvent entraîner une dilatation des composants à des vitesses différentes, ce qui modifie le rapport d'écrasement et le jeu.

- Les coefficients d'expansion des matériaux doivent être pris en compte dans la conception finale.

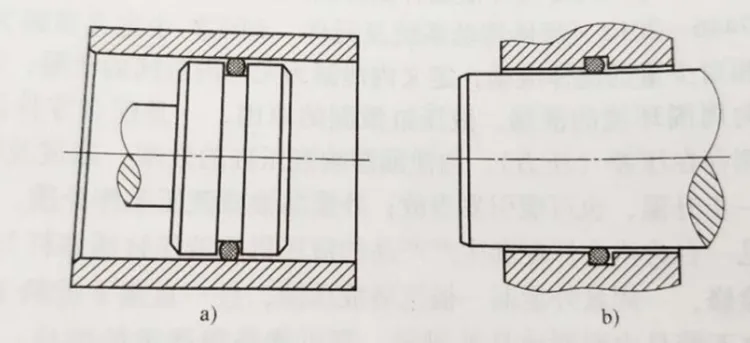

5.4 Conception des rainures à simple effet ou à double effet

- Joints à simple effet ne subissent la pression que d'un seul côté, de sorte que la symétrie des rainures est moins critique.

- Joints à double effet doit supporter une pression dans les deux sens, ce qui nécessite rainures équilibrées et centrage précis pour éviter toute torsion ou extrusion.

- Un dispositif de mise à l'air libre est souvent ajouté dans les systèmes à double effet pour stabiliser les performances.

5.5 Propreté et préparation de la surface

Avant l'installation, s'assurer que la rainure et les surfaces de contact sont bien en place. propres, lisses et exempts de débris. Toute saleté ou tout résidu d'usinage pointu peut endommager le joint ou créer des fuites.

- Utilisez des chiffons non pelucheux et des produits de nettoyage approuvés.

- Inspecter visuellement et avec le doigt pour détecter les bavures cachées.

5.6 Vérification de l'assemblage

Après l'installation, un contrôle rapide des dimensions et du fonctionnement peut permettre d'éviter les défaillances :

- Vérifier le positionnement et l'assise corrects du joint.

- S'assurer qu'il n'y a pas eu de torsion, de pliage ou de compression inégale.

- Effectuer des essais à basse pression avant le fonctionnement complet du système pour confirmer l'intégrité de l'étanchéité.

Une installation correcte n'est pas seulement une étape finale, c'est une étape essentielle. considérations critiques en matière de conception qui doit être planifiée dès le départ. Un chanfreinage réfléchi, un contrôle des tolérances et des conditions d'assemblage propres réduisent considérablement les défaillances précoces et augmentent la durée de vie du joint.

6. Erreurs courantes dans la conception des rainures

Même les ingénieurs expérimentés peuvent négliger des détails subtils mais essentiels dans la conception des rainures et des surfaces. Ces erreurs conduisent souvent à fuite du joint, usure prématurée ou défaillance complète-Parfois au cours des premiers cycles de fonctionnement. Il est essentiel de reconnaître et d'éviter ces pièges pour construire des systèmes d'étanchéité à mouvement alternatif fiables.

6.1 Surcompression ou sous-compression

L'une des erreurs les plus courantes consiste à spécifier profondeur de rainure incorrecte, qui influe directement sur le rapport d'écrasement du joint.

- Surcompression provoque un frottement excessif, une accumulation de chaleur et une usure rapide de la lèvre d'étanchéité.

- Sous-compression entraîne une pression de contact insuffisante, ce qui provoque des fuites.

- Ces problèmes sont souvent dus à l'absence de prise en compte de la dilatation thermique, de la variation des tolérances ou de la déformation des matériaux.

Conseil : Il faut toujours calculer soigneusement le rapport d'écrasement (généralement 10-20% pour les joints en élastomère) et le valider dans des conditions d'assemblage réelles.

6.2 Bords tranchants et bavures

Les rainures usinées ont parfois des arêtes vives ou des bavures, surtout dans les coins. Ces derniers peuvent :

- Couper le joint lors de l'installation.

- Créer des points de tension localisés.

- Accélérer la fissuration ou la déchirure pendant le fonctionnement.

Solution : Il faut toujours appliquer un rayon d'angle lisse (0,2-0,5 mm) au fond de la rainure et ébavurer tous les bords.

6.3 Mauvais état de surface

Négliger la rugosité de la surface a des conséquences directes :

- Trop rugueux → abrasion du joint et usure précoce.

- Trop lisse → manque de lubrifiant et patinage.

- Manque de rondeur ou de concentricité → charge inégale du joint et fuite.

Solution : Préciser Ra 0,2-0,4 μm pour les tiges et Ra 0,3-0,6 μm pour les alésages, avec un contrôle strict de la rondeur et de la rectitude.

6.4 Ignorer les écarts d'extrusion

À des pressions de fonctionnement plus élevées, les joints en élastomère peuvent être forcés dans les espaces entre les composants, ce qui conduit à échec de l'extrusion. Cela se produit souvent lorsque le concepteur ne tient pas compte de la déformation due à la pression ou n'inclut pas d'éléments de secours.

- Symptôme : déchirure de la lèvre, grignotage du phoque ou fragments dans le liquide.

- Mesure préventive : limiter les écarts d'extrusion (< 0,2 mm pour la haute pression) et utiliser des bagues d'appui si nécessaire.

6.5 Gestion inadéquate de la lubrification

De nombreuses conceptions de rainures échouent pour les raisons suivantes la lubrification n'a pas été prise en compte dès le début de la conception.

- Les rainures trop serrées éliminent le lubrifiant.

- L'absence de voies de décharge entraîne un blocage de la pression ou un film d'huile irrégulier.

- Le fonctionnement à sec accélère l'usure et la défaillance.

Solution : Intégrer des chanfreins de décharge, sélectionner des finitions de surface appropriées et s'assurer de la compatibilité du lubrifiant avec l'élastomère.

6.6 Oubli des conditions d'assemblage

Même si la conception du sillon est théoriquement correcte, la non prise en compte des facteurs d'installation peut annuler tout le travail effectué.

- L'absence de chanfrein entraîne des dommages lors de l'assemblage.

- Une mauvaise propreté introduit des débris sous le joint.

- Des tolérances non contrôlées se traduisent par des compressions imprévisibles.

Solution : Traiter l'assemblage comme une partie intégrante du processus de conception, et non comme une réflexion après coup.

7. Exemples de conception pratique et recommandations

La conception de gorges et de surfaces pour les joints alternatifs en élastomère nécessite plus que des calculs théoriques - elle exige des directives pratiques et testées sur le terrain. Dans cette section, nous allons passer en revue certains des éléments suivants paramètres de conception typiques, recommandations en matière de surfaceet conseils de dépannage que les ingénieurs et les acheteurs peuvent appliquer directement à leurs projets.

7.1 Dimensions typiques des rainures pour les joints courants

Bien que les dimensions exactes varient en fonction du type de joint, du matériau et de la pression de fonctionnement, certaines directives générales s'appliquent à la plupart des applications à mouvement alternatif :

| Section du joint (mm) | Largeur de la rainure (mm) | Profondeur de la rainure (mm) | Rayon du congé de raccordement (mm) | Espace d'extrusion (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- La largeur de la rainure doit permettre au joint de se dilater sans s'enrouler ni se tordre.

- La profondeur doit permettre de créer un rapport d'écrasement correct afin d'équilibrer l'étanchéité et la friction.

- Le rayon d'angle permet d'éviter les concentrations de contraintes dans les coins de la rainure.

Remarque : Ajustez toujours les dimensions en fonction de la dureté du matériau, de la pression et des caractéristiques de dilatation thermique.

7.2 Rugosité et dureté de la surface

| Composant | Ra recommandé (μm) | Traitement de surface typique | Dureté (HRC) |

|---|---|---|---|

| Tige / Arbre | 0.2-0.4 | Chromage dur, nitruration | ≥ 50 |

| Alésage / cylindre | 0.3-0.6 | Acier adouci, anodisation dure | ≥ 40 |

- Rugosité uniforme assure une lubrification stable et évite le collage et le glissement.

- Dureté de la surface protège contre les rayures et prolonge la durée de vie des joints.

- Le choix du traitement de surface doit tenir compte de la compatibilité du matériau d'étanchéité avec les revêtements.

7.3 Détails du chanfrein et de l'installation

- Angle du chanfrein : 15°-30° d'une longueur au moins égale à la section du joint.

- Ébarbage : Obligatoire sur tous les bords de la rainure et les entrées.

- Lubrification lors de l'installation : Prévient les déchirures et les inégalités d'assise.

7.4 Conception de l'évacuation de la pression et de la décharge

- Inclure rainures d'aération ou trous de décharge entre plusieurs joints dans les systèmes à double effet.

- Empêcher le piégeage de la pression, qui peut pousser les joints hors de leur position ou provoquer des soufflures.

- Veiller à ce que les conduits d'aération soient lisses et correctement dimensionnés afin d'éviter les turbulences et les obstructions.

7.5 Dépannage des défaillances courantes

| Problème | Cause probable | Mesures recommandées |

|---|---|---|

| Usure précoce / abrasion | Surface trop rugueuse, fonctionnement à sec | Améliorer l'état de surface, assurer la lubrification |

| Extrusion de joints | Dégagement excessif, pas d'anneau de secours | Réduire l'écart d'extrusion, ajouter un support de sauvegarde |

| Fuite sous pression | Sillon trop profond, sous-compression | Ajuster la profondeur de la rainure, revérifier l'empilement des tolérances |

| Défaillance de la spirale | Rainure trop large, mauvais alignement | Réduction de la largeur des rainures, amélioration du système de guidage |

| Déchirure du joint lors de l'assemblage | Arêtes vives, sans chanfrein | Ajouter un chanfrein, ébavurer les bords, lubrifier |

Ces exemples reflètent des scénarios courants dans le monde réel où de petits ajustements dans les la géométrie, la qualité de la surface ou l'installation améliorer considérablement les performances des joints d'étanchéité.

8. Conclusion

Les performances et la durabilité des joints élastomères à mouvement alternatif dépendent de bien d'autres facteurs que le seul matériau du joint. Conception des rainures et des surfaces constituent la base structurelle qui détermine si un joint fonctionnera sans problème pendant des milliers de cycles - ou s'il tombera en panne prématurément après quelques heures.

Une rainure bien conçue permet d'obtenir une le soutien, l'écrasement et la stabilité, tandis qu'une finition de surface finement contrôlée garantit une lubrification optimale et une friction minimale. L'examen minutieux des angles de chanfrein, empilements de toléranceset pratiques d'installation réduit encore le risque de dommages précoces. À l'inverse, le fait de négliger un petit détail, tel qu'une arête vive ou un espace d'extrusion excessif, peut entraîner des fuites, de l'usure ou une défaillance catastrophique du joint.

Dans la pratique, pour obtenir une étanchéité fiable, il faut

- Géométrie équilibrée des rainures qui correspond à la section transversale du joint et aux conditions de pression.

- Finition de surface de précision pour assurer la stabilité du film lubrifiant.

- Une conception réfléchie de l'installation, y compris le chanfreinage et la purge d'air si nécessaire.

- Inspection rigoureuse et contrôle des tolérances tout au long du processus de fabrication.

En intégrant ces principes de conception dès le début du processus d'ingénierie, les concepteurs et les équipes de maintenance peuvent maximiser la durée de vie des joints, La conception de la rainure et de la surface ne doit jamais être considérée comme une réflexion après coup - c'est un élément essentiel d'une stratégie d'étanchéité réussie. La conception des rainures et des surfaces ne doit jamais être considérée comme une réflexion après coup - c'est un élément essentiel d'une stratégie d'étanchéité réussie.