Le moulage par injection est un procédé de fabrication largement utilisé pour produire des pièces en injectant un matériau fondu dans un moule. Ce procédé est répandu dans diverses industries, notamment l'automobile, les biens de consommation, les appareils médicaux et l'électronique. Vous trouverez ci-dessous une description détaillée du processus de moulage par injection, de la préparation à la post-production.

I. Phase de préparation

1. Préparation du matériel

1.1 Prétraitement des matières plastiques

- Échantillonnage des matériaux: Procéder à un échantillonnage aléatoire des matières premières afin de garantir la cohérence de la qualité et des propriétés.

- Processus de séchage: Utiliser un équipement de séchage pour éliminer l'humidité des granulés de plastique, car une humidité excessive peut entraîner des défauts tels que des bulles et une mauvaise finition de la surface.

- Sélection de l'équipement de séchage: Choisissez entre les sécheurs par dessiccation et les sécheurs à air chaud en fonction des exigences des matériaux.

- Paramètres: Régler la température et la durée en fonction des spécifications du matériau.

- Détection de l'humidité: Utiliser des analyseurs d'humidité pour s'assurer que le matériau atteint le niveau de sécheresse souhaité.

1.2 Mélange de colorants et d'additifs

- Mélange maître: Mélanger les mélanges maîtres de couleur avec la résine de base pour obtenir une dispersion uniforme de la couleur.

- Additifs fonctionnels: Incorporer des additifs tels que des stabilisateurs UV, des retardateurs de flamme ou des agents antistatiques en fonction des exigences du produit.

2. Préparation du moule

2.1 Inspection des moisissures

- Inspection visuelle: Vérifier qu'il n'y a pas de défauts visibles tels que des fissures ou de l'usure.

- Vérification dimensionnelle: Utiliser des outils de précision pour confirmer que les dimensions du moule sont conformes aux spécifications de la conception.

2.2 Installation du moule

- Levage et positionnement: Soulever et positionner avec précaution le moule sur la machine de moulage par injection.

- Alignement horizontal: Veiller à ce que le moule soit aligné horizontalement afin d'éviter tout désalignement pendant l'injection.

- Mécanisme de verrouillage: Fixer le moule à l'aide de boulons et effectuer un essai à basse pression pour vérifier la stabilité.

2.3 Contrôle de la température du moule

- Méthodes de chauffage: Sélectionnez les méthodes de chauffage appropriées, telles que les chauffages à l'huile ou les chauffages électriques, en fonction des exigences du moule.

- Zones de température: Mettre en place un contrôle de la température multizone pour maintenir une température uniforme dans le moule.

2.4 Connexions du système auxiliaire

- Circuit de l'eau: Connecter le moule au système de refroidissement à l'eau pour réguler la température.

- Circuit d'air: Vérifier le fonctionnement des systèmes pneumatiques pour les fonctions d'extraction ou d'éjection des noyaux.

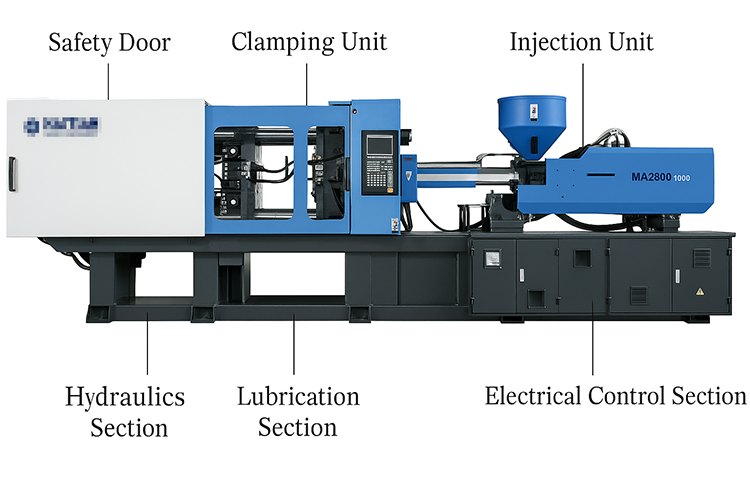

3. Configuration de la machine

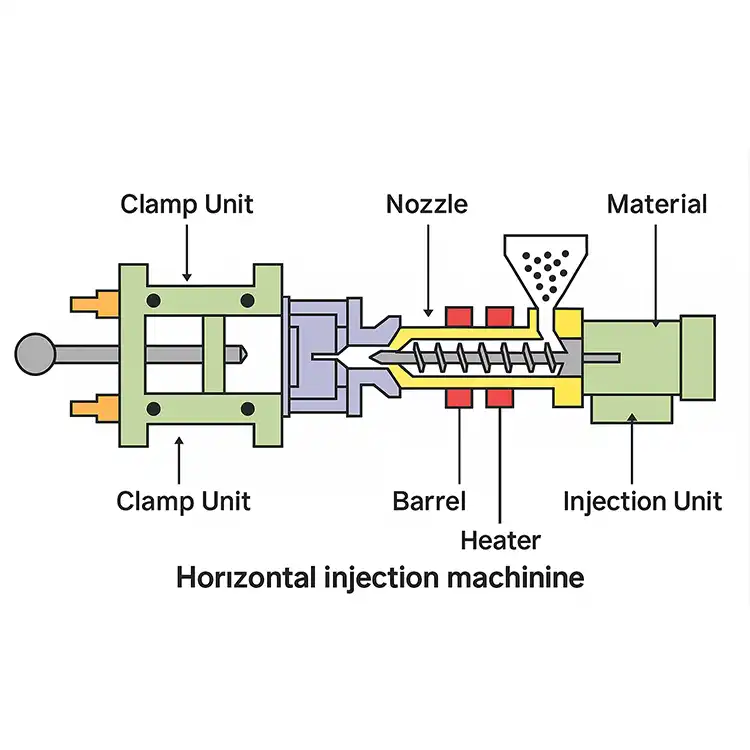

3.1 Paramètres de la machine de moulage par injection

- Volume d'injection: Définir le volume d'injection en fonction de la géométrie de la pièce et des caractéristiques du flux de matière.

- Vitesse de la vis: Régler la vitesse de la vis pour assurer une bonne plastification et une bonne injection.

3.2 Contrôles de sécurité

- Fonction d'arrêt d'urgence: Testez le bouton d'arrêt d'urgence pour vous assurer qu'il arrête immédiatement la machine.

- Protection contre les moisissures: Vérifier les réglages de protection des moules pour éviter tout dommage pendant le fonctionnement.

II. Noyau du processus de moulage par injection

4. Phase de fusion plastique

4.1 Plastification des vis

- Zone d'alimentation: Assure une alimentation régulière en granulés de plastique dans le baril.

- Zone de compression: Maintenir une pression suffisante pour faire fondre le plastique uniformément.

- Zone de comptage: Permet d'obtenir une masse fondue homogène pour une injection régulière.

4.2 Surveillance de la qualité de la fonte

- Contrôles de viscosité: Contrôler la viscosité de la matière fondue pour assurer un écoulement et un remplissage corrects.

- Prévention de la dégradation: Mettre en œuvre des mesures pour prévenir la dégradation thermique du matériau.

5. Phase d'injection et de remplissage

5.1 Contrôle de l'injection en plusieurs étapes

- Remplissage à grande vitesse: Régler la vitesse d'injection initiale pour remplir rapidement la cavité du moule.

- Point de transition: Déterminer le point de basculement du contrôle de la vitesse au contrôle de la pression.

- Emballage à faible vitesse: L'injection à faible vitesse permet de tasser le moule et de compenser le rétrécissement.

5.2 Analyse du front d'écoulement

- Contrôle de la ligne de soudure: Positionner les portes de manière à minimiser les lignes de soudure visibles.

- Ventilation de l'air: Concevoir des évents pour permettre à l'air emprisonné de s'échapper, afin d'éviter les défauts.

6. Phase de maintien et de refroidissement

6.1 Optimisation de la pression de maintien

- Profil de pression: Mettre en œuvre un profil de pression de maintien en plusieurs étapes pour assurer un remplissage complet.

- Réglages de l'heure: Ajuster le temps de maintien pour permettre l'emballage et le refroidissement du matériau.

6.2 Compensation du rétrécissement

- Capteurs de pression dans le moule: Utiliser des capteurs pour surveiller et ajuster les variations de pression dans le moule.

- Données sur le rétrécissement: Utiliser les données de freinte spécifiques aux matériaux pour une compensation précise.

III. Refroidissement et éjection

7. Refroidissement et solidification

- Activation du système de refroidissement: Démarrer le système de refroidissement pour solidifier la pièce moulée.

- Paramètres de refroidissement: Régler la température du moule et le temps de refroidissement en fonction du matériau et de l'épaisseur de la pièce.

- Schéma du circuit de l'eau: Assure une circulation efficace de l'eau dans le moule pour un refroidissement uniforme.

- Contrôle dynamique de la température

- Surveillance de la zone: Mettre en place des capteurs de température pour surveiller les différentes zones de moulage.

- Calcul du temps de refroidissement: Calculer le temps de refroidissement optimal pour équilibrer le temps de cycle et la qualité des pièces.

- Anomalies de refroidissement

- Variations de température: Traiter les différences de température significatives entre les sections du moule.

- Problèmes de condensation: Prendre des mesures pour éviter la condensation à l'intérieur du moule.

8. Système d'éjection

- Séquence d'ouverture du moule

- Ouverture en trois étapes: Mettre en œuvre un processus d'ouverture du moule en trois étapes pour éviter d'endommager les pièces.

- Paramètres: Régler la vitesse et la distance d'ouverture du moule en fonction de la géométrie de la pièce.

- Mécanisme d'éjection

- Sélection des broches: Choisissez des broches d'éjection appropriées pour minimiser la déformation des pièces.

- Paramètres d'éjection: Régler la vitesse et la force d'éjection pour assurer un retrait en douceur Qualité du démoulage

- Marques d'éjection: Vérifier que les marques d'éjection se situent dans des limites acceptables.

- Problèmes communs: Diagnostiquer et résoudre les problèmes tels que le collage des pièces ou l'éjection incomplète.

IV. Post-production

9. Contrôle de la qualité

- Inspection visuelle

- Identification des défauts: Vérifier l'absence de défauts de surface tels que des marques d'enfoncement ou des bavures.

- Finition de la surface: Évaluer la cohérence et la qualité de l'état de surface.

- Vérification dimensionnelle

- Outils de mesure: Utiliser des pieds à coulisse, des micromètres ou des MMT pour mesurer les dimensions critiques.

- Respect de la tolérance: S'assurer que les pièces respectent les tolérances spécifiées.

- Essais fonctionnels

- Ajustement de l'assemblage: Tester les pièces pour s'assurer qu'elles sont bien ajustées et qu'elles fonctionnent correctement dans les assemblages.

- Tests de performance: Effectuer des essais pour vérifier les propriétés mécaniques et les performances.

10. Traitement secondaire (facultatif)

- Traitements de surface

- Peinture: Appliquer de la peinture à des fins esthétiques ou de protection.

- Placage: Placage électrolytique des pièces pour en améliorer la durabilité ou l'aspect.

- Autres traitements: Appliquer d'autres traitements tels que le marquage au laser ou le revêtement si nécessaire.

- Traitement mécanique

- Ébavurage: Éliminer les arêtes vives ou les bavures des pièces.

- Perçage/Coupe: Effectuer des opérations d'usinage supplémentaires selon les besoins.

- Processus d'assemblage

- Soudage: Utiliser les techniques de soudage pour assembler les pièces.

- Collage d'adhésifs: Appliquer les adhésifs pour un collage sûr.

- Fixation mécanique: Utiliser des vis, des clips ou d'autres fixations pour l'assemblage.

11. Emballage et stockage

- Exigences en matière d'emballage

- Protection de l'environnement: Utilisez un emballage de protection pour éviter tout dommage pendant le transport.

- Étiquetage: Assurer un étiquetage approprié pour l'identification et la manipulation.

- Gestion du stockage

- Lignes directrices pour l'empilage: Respecter les pratiques d'empilage recommandées pour éviter les déformations.

- Contrôles environnementaux: Maintenir des niveaux de température et d'humidité appropriés dans les zones de stockage.

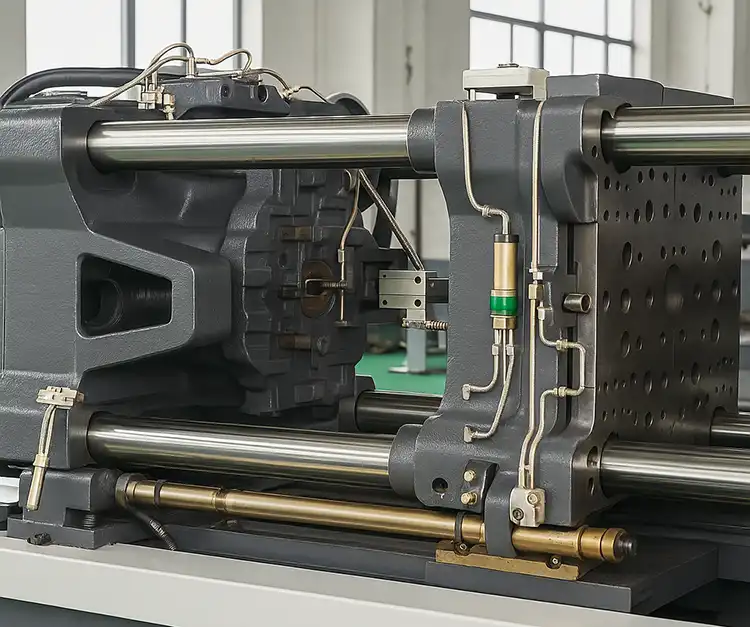

V. Entretien des machines

12. Entretien quotidien

- Soins aux moisissures: Nettoyer régulièrement les moules pour éliminer les résidus et prévenir la rouille. Appliquer des lubrifiants appropriés sur les pièces mobiles pour minimiser l'usure.

- Unité d'injection: Inspecter l'usure de la vis d'injection et du cylindre. S'assurer du bon fonctionnement de la buse et vérifier qu'elle n'est pas obstruée.

- Système hydraulique: Contrôler les niveaux d'huile et vérifier l'absence de fuites. S'assurer que l'huile hydraulique est propre et qu'elle se trouve dans la plage de température recommandée.

- Système électrique: Inspecter le câblage et les connecteurs pour détecter tout signe d'usure ou de détérioration. S'assurer que tous les verrouillages de sécurité et les fonctions d'arrêt d'urgence sont opérationnels.

- Système de refroidissement: Vérifier que le débit et la température de l'eau sont corrects. Inspecter les tuyaux et les raccords pour vérifier qu'il n'y a pas de fuites ou d'obstructions.

- Lubrification: Veillez à ce que toutes les pièces mobiles soient suffisamment lubrifiées pour éviter une usure excessive.

13. Entretien périodique

- Remplacement de l'huile hydraulique: Remplacer l'huile hydraulique et les filtres conformément aux recommandations du fabricant, généralement toutes les 3 000 à 4 000 heures de fonctionnement.

- Inspection des scellés: Inspecter et remplacer les joints d'étanchéité et les joints toriques pour éviter les fuites et maintenir la pression du système.

- Composants électriques: Tester et étalonner les capteurs, les thermocouples et autres composants électroniques afin de garantir la précision des relevés et le bon fonctionnement.

- Contrôles mécaniques: Inspecter les barres de liaison, l'alignement du plateau et les unités de serrage pour détecter tout signe d'usure ou de désalignement.

- Entretien du système de refroidissement: Nettoyez et rincez les canaux de refroidissement pour éliminer toute trace de calcaire ou de débris susceptibles d'entraver le transfert de chaleur.

14. Maintien de la sécurité

- Fonction d'arrêt d'urgence: Tester régulièrement le système d'arrêt d'urgence pour s'assurer qu'il arrête rapidement toutes les opérations de la machine.

- Verrouillages de sécurité: Vérifier que toutes les portes de sécurité et les protections fonctionnent correctement et que les verrouillages empêchent le fonctionnement en cas d'ouverture.

- Formation des opérateurs: Veiller à ce que tous les opérateurs soient formés aux protocoles de sécurité des machines et aux procédures d'urgence.

- Sécurité sur le lieu de travail: Maintenir un environnement de travail propre et organisé afin de réduire les risques d'accident.

VI. Dépannage et optimisation

15. Problèmes communs et solutions

- Coups de feu: Augmenter la pression d'injection ou ajuster la vitesse de la vis pour assurer un remplissage complet du moule.

- Flash: Réduire la pression d'injection ou la force de serrage pour éviter que l'excès de matériau ne s'échappe de la cavité du moule.

- Marques d'évier: Augmenter la pression d'emballage ou ajuster le temps de refroidissement pour permettre une solidification correcte.

- L'arrêt de travail: Ajuster la température du moule ou les taux de refroidissement pour assurer un rétrécissement uniforme.

16. Optimisation des processus

- Réduction du temps de cycle: Analyser et optimiser chaque phase du cycle de moulage par injection afin de réduire la durée totale du cycle sans compromettre la qualité des pièces.

- Efficacité énergétique: Mettre en œuvre des mesures d'économie d'énergie, telles que l'utilisation de variateurs de fréquence et l'optimisation des systèmes de chauffage et de refroidissement.

- Utilisation des matériaux: Réduire les déchets en optimisant le flux de matériaux et en minimisant les systèmes de carottes et de canaux.

- Automatisation: Intégrer des systèmes robotiques pour l'enlèvement des pièces et les opérations secondaires afin d'améliorer l'efficacité et la cohérence.

VII. Conclusion

Le processus de moulage par injection est une opération complexe et précise qui nécessite une attention particulière à chaque étape. En suivant les procédures et les protocoles de maintenance décrits, les fabricants peuvent garantir une qualité constante de leurs produits, réduire les temps d'arrêt et prolonger la durée de vie de leurs équipements. La formation continue et le respect des normes de sécurité sont essentiels pour obtenir des résultats optimaux dans les opérations de moulage par injection.

Prêt à faire passer votre projet à la vitesse supérieure grâce à des solutions en caoutchouc moulé conçues avec précision ? Contact KINSOE dès aujourd'hui pour obtenir des conseils d'experts, conceptions personnaliséeset des produits de haute qualité adaptés à vos besoins exacts. Commençons par créer la solution parfaite pour votre secteur d'activité !

Références :