Introduction : Pourquoi le collage des moisissures mérite une attention particulière

Le moulage par compression du caoutchouc est un processus fondamental dans la production de pièces en caoutchouc durables et de précision, des joints automobiles aux joints industriels. Cette méthode repose essentiellement sur la chaleur et la pression pour façonner les composés de caoutchouc à l'intérieur d'une cavité de moulage. Si les principes de base semblent simples, un problème persistant continue de frustrer les fabricants de tous les secteurs : collage des moules.

Le collage du moule fait référence à l'adhésion indésirable des pièces en caoutchouc à la surface du moule pendant le démoulage. Non seulement ce problème ralentit la production et augmente les coûts de main-d'œuvre, mais il compromet également l'intégrité du produit en provoquant des défauts de surface, des déchirures et des déformations. Pour les industries de haute précision telles que l'automobile, l'électronique et les appareils médicaux, même de légères imperfections sont inacceptables et peuvent entraîner des retouches ou des rejets coûteux.

J'ai décidé de rédiger ce guide complet car j'ai rencontré ce problème à de nombreuses reprises à l'adresse suivante Kinsoeoù nous sommes spécialisés dans les composants en caoutchouc moulés sur mesure pour des applications exigeantes. Grâce à notre expérience, je me suis rendu compte que Le collage des moules est rarement causé par un seul facteur - il s'agit généralement d'une combinaison de la formulation du matériau, de la conception du moule, de l'état de la surface et des paramètres du processus.

Dans les sections suivantes, je vous présenterai les causes sous-jacentes du collage des moisissures et, plus important encore, la manière de l'éviter. Que vous soyez ingénieur des procédés, responsable de la qualité ou technicien d'usine, ce guide vous propose des idées pratiques et des stratégies éprouvées pour vous aider à réduire le temps de cycle, à améliorer le rendement et à garantir un démoulage en douceur à chaque fois.

"Le collage n'est pas seulement une nuisance mineure, c'est un tueur de productivité. Heureusement, il est possible de l'éviter."

Causes du problème de collage des moisissures

Facteurs liés aux matériaux : Ce qui est dans votre caoutchouc est important

Lorsqu'il s'agit de coller un moule, ce qui se trouve dans votre formulation de caoutchouc peut faire ou défaire le processus. J'ai pu constater de visu que même une modification mineure de la recette du composé peut entraîner des différences spectaculaires dans le comportement de démoulage. Décortiquons les principaux facteurs liés aux matériaux :

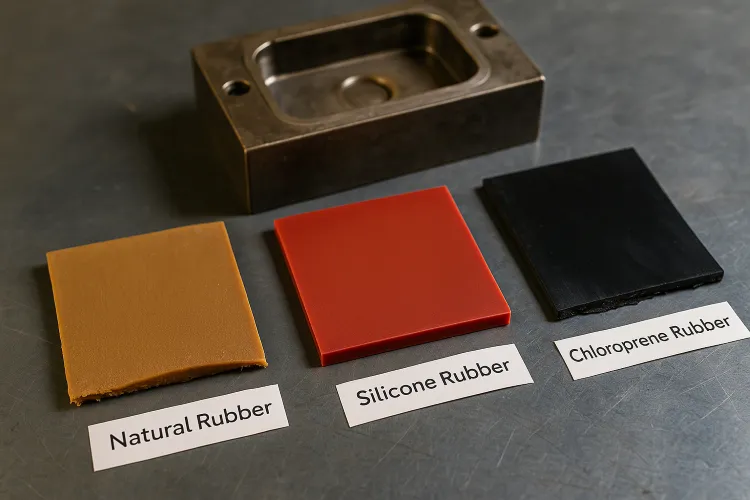

1. Type de base en caoutchouc

Les différents caoutchoucs de base interagissent différemment avec les surfaces des moules. Par exemple :

- Caoutchouc naturel (NR) a tendance à être plus collant, ce qui le rend plus susceptible de coller.

- Caoutchouc chloroprène (CR) offre un meilleur démoulage grâce à sa résistance à l'huile et à sa polarité inhérentes.

- Caoutchouc de silicone (VMQ)bien que stable à haute température, peut adhérer aux moules métalliques non revêtus sans stratégies de démoulage spécialisées.

Aperçu: Les caoutchoucs hautement polaires ont généralement une plus faible adhérence aux moules métalliques que les types non polaires tels que l'EPDM ou le NR.

2. Composants du système de polymérisation

L'ensemble du processus de durcissement - soufre, peroxydes, accélérateurs - influe directement sur l'adhérence :

- Accélérateurs excédentaires ou une densité de réticulation inadéquate peut entraîner un collage de la surface, en particulier au niveau des lignes de séparation des moules.

- Efflorescence sulfureuse provenant de systèmes de durcissement sursaturés peuvent créer des résidus collants sur les surfaces des moules.

Le choix du bon système de durcissement et l'optimisation de son dosage sont les éléments suivants critique pour réduire le nombre de collages liés aux produits chimiques.

3. Plastifiants et huiles de traitement

Les additifs à petites molécules tels que les plastifiants et les assouplissants améliorent la fluidité mais migrent souvent pendant la vulcanisation. Cette migration peut :

- Former un film gras sur la surface du moule

- Réagissent avec les revêtements des moules et dégradent leurs propriétés antiadhésives.

J'ai déjà eu affaire à un cas où une huile de traitement hautement aromatique provoquait un encrassement constant du moule tous les dix cycles, jusqu'à ce que nous reformulions l'huile avec un plastifiant à faible volatilité.

4. Type de charge et dispersion

Les charges telles que le noir de carbone, la silice ou l'argile améliorent les propriétés mécaniques, mais une mauvaise dispersion peut accroître la rugosité de la surface et l'adhérence localisée :

- Produits de comblement à surface élevée ont tendance à augmenter l'énergie de surface, ce qui peut amplifier l'adhésion au moule.

- Une dispersion inadéquate laisse des surfaces inégales qui adhèrent aux microstructures dans le moule.

5. Manque de lubrifiants internes

Si la formulation ne contient pas de cires, de stéarates ou d'adjuvants de fabrication, le mélange de caoutchouc peut coller uniquement à partir d'un mélange de cires, de stéarates ou d'adjuvants de fabrication. l'adhésion physique. Ces lubrifiants internes forment une couche de barrière microscopique pendant le durcissement, ce qui permet un démoulage plus propre.

Principaux enseignements: Un composé collant n'est pas toujours une question de moisissure - il commence souvent dans la formulation.

Facteurs de moisissure : La surface derrière le problème

Même avec un composé de caoutchouc bien optimisé, le collage du moule peut persister. D'après mon expérience, la conception et l'état de surface du moule lui-même sont tout aussi importants. Examinons les éléments liés au moule qui influencent les performances de démoulage :

1. Sélection des matériaux de moulage

Le matériau de base du moule influe considérablement sur l'adhérence du caoutchouc :

- Acier à outils (P20, H13): Durable et couramment utilisé, mais peut développer avec le temps des micro-piqûres qui emprisonnent le caoutchouc.

- Aluminium: Excellent pour le prototypage mais sujet à l'usure et à l'oxydation, ce qui augmente le collage au fil des cycles.

- Acier inoxydable: Offre une résistance supérieure à la corrosion et des surfaces plus lisses, mais peut nécessiter un revêtement pour une libération optimale.

Chaque matériau possède des caractéristiques d'énergie de surface uniques qui déterminent la facilité avec laquelle le caoutchouc se séparera après la polymérisation.

2. Rugosité de surface et microstructure

L'état de surface est une variable cachée mais puissante :

- Moules hautement polis (Ra ≤ 0,1 μm) réduisent le verrouillage mécanique, permettant une libération plus propre des pièces.

- Surfaces texturées ou usées augmentent la probabilité de l'adhésion mécaniqueoù le caoutchouc s'accroche physiquement aux crevasses microscopiques.

Une erreur fréquente que j'ai constatée est de négliger le polissage lors de l'entretien des moules - de minuscules rayures se transforment rapidement en points de friction importants.

Citation: "La surface de votre moule est comme une empreinte digitale : tout défaut laissera une trace sur le caoutchouc.

3. Performance et usure du revêtement

De nombreux moules sont traités avec des revêtements antiadhésifs pour améliorer le démoulage. Les revêtements les plus courants sont les suivants

- Nitrure de titane (TiN): Dure et résistante à l'usure, elle est souvent utilisée pour la production en grande quantité.

- Revêtements en PTFE ou en fluoropolymère: Excellentes propriétés de faible friction mais sensibles à l'abrasion.

- Nickel-Phosphore (dépôt chimique): Bonne uniformité de surface avec des caractéristiques de démoulage modérées.

Toutefois, ces revêtements se dégrader avec le temps. J'ai travaillé avec des clients qui étaient déconcertés par le collage soudain des moules et qui ont découvert que les revêtements de leurs moules s'étaient usés après 20 000 cycles.

4. Conception et géométrie des moules

Une bonne conception de moule ne concerne pas seulement le remplissage et la cuisson, mais aussi le démoulage :

- Angles vifs et contre-dépouilles peuvent piéger le caoutchouc, augmentant l'adhérence et provoquant des déchirures.

- Angles de dépouille insuffisants rendent l'éjection plus difficile, en particulier avec les composés souples.

- Mauvaise conception de la ventilation entraîne l'emprisonnement de gaz qui se carbonisent à la surface du moule et forment des résidus collants.

Une amélioration pratique que nous suggérons souvent à Kinsoe est de augmenter l'angle de tirant d'air à au moins 3°-5°. sur les parois verticales, en particulier pour les pièces de grande taille ou à parois épaisses.

Paramètres du processus : Un réglage précis pour une libération propre

Si la formulation et la conception du moule constituent la base, la façon dont vous menez votre processus de moulage par compression détermine en fin de compte le résultat. J'ai vu des lignes de production souffrir de problèmes persistants de collage simplement à cause d'un réglage négligé - température trop élevée, pression trop longue ou refroidissement trop rapide.

Voici les principaux paramètres du processus qui influencent le collage des moules :

1. Température, pression et durée de polymérisation

Ces trois éléments constituent le cœur de la vulcanisation, et une mauvaise gestion de l'un d'entre eux peut entraîner des problèmes :

- Température excessive ou durcissement excessif peut provoquer une efflorescence, un durcissement ou un roussissement de la surface, ce qui augmente le risque d'adhérence.

- Durcissement insuffisant Les surfaces collantes qui en résultent adhèrent au moule.

- Haute pression peut forcer le caoutchouc à pénétrer dans les microstructures du moule, surtout si l'état de surface est rugueux, ce qui peut entraîner une perte de poids. verrouillage mécanique.

Par exemple, dans un cas de dépannage, il a suffi de réduire la température de polymérisation de 5°C et d'augmenter le temps de séjour de 15 secondes pour résoudre un problème de collage persistant.

Vue d'ensemble: Une vulcanisation optimale n'est pas seulement une question de réticulation, c'est aussi une question de qualité de la finition de la surface après la cuisson.

2. Taux de refroidissement et température de démoulage

Un refroidissement rapide peut sembler efficace, mais il crée un décalage dans le retrait entre la pièce en caoutchouc et la cavité du moule :

- Si le caoutchouc se rétracte trop rapidement, stress interne s'accumule, ce qui fait que la pièce s'accroche plus fortement au moule.

- Le démoulage à une température trop élevée augmente l'adhésivité de la surface.

Il est essentiel de laisser la pièce refroidir jusqu'à une température de démoulage contrôlée - typiquement 60-90°C en fonction du composé.

3. Injection ou transfert Pression Déformation

En moulage par transfert ou par injection, pression d'injection excessive peut :

- Déformer légèrement la cavité du moule ou son plan de joint

- provoquer des éclaboussures ou des infiltrations de caoutchouc dans des zones non souhaitées

- rendent l'extraction plus difficile, en particulier pour les caoutchoucs de faible dureté

Nous avons constaté qu'une réduction progressive de la pression d'injection au cours de la phase finale de remplissage peut faciliter le retrait des pièces sans compromettre le remplissage de la cavité.

4. Ventilation et gestion des gaz

Les gaz piégés pendant la vulcanisation ne provoquent pas seulement une porosité, ils brûlent ou se carbonisent également à la surface du moule, formant des résidu collant au fil du temps :

- S'assurer que des canaux d'aération appropriés sont inclus dans la conception du moule.

- Utiliser le moulage assisté par le vide ou des évents de purge contrôlés pour les composés à haute viscosité.

Conseil pratique: Un nettoyage régulier des moules à l'aide d'un solvant non abrasif permet d'éviter l'accumulation de ces résidus et de maintenir l'efficacité du démoulage.

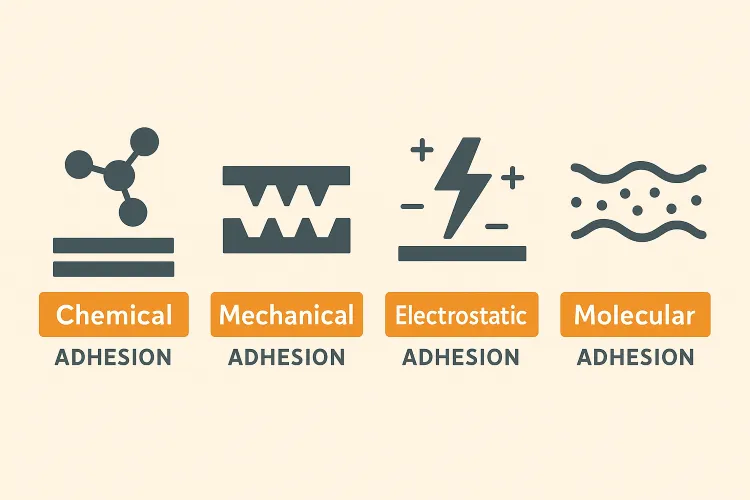

Analyse des types d'adhésion : Comprendre le mécanisme de base

Le collage des moules n'est pas toujours identique. Au fil des ans, j'ai appris que pour résoudre efficacement les problèmes de collage, je dois d'abord identifier comment le caoutchouc adhère au moule. Chaque type d'adhérence a des causes distinctes et donc des stratégies de prévention différentes.

1. Adhésion chimique

Il s'agit de la forme la plus agressive de collage, qui survient lorsque les composants en caoutchouc réagissent chimiquement avec la surface du moule :

- Les peroxydes, le soufre ou les additifs présents dans la formulation peuvent former liaisons chimiques avec le moule métallique.

- Les températures élevées et les temps de durcissement prolongés accélèrent ces réactions.

Ce type d'adhérence est souvent irréversible et nécessite un resurfaçage du moule ou un renouvellement du revêtement pour être résolu.

Exemple: Un caoutchouc de silicone durci au peroxyde s'est fortement collé à un moule en acier inoxydable non revêtu en raison de l'oxydation de la surface qui a déclenché une liaison indésirable.

2. Adhésion mécanique

Cela se produit lorsque le caoutchouc se bloque physiquement dans rugosité ou endommagement de la surface à micro-échelle sur le moule :

- Les moules polis ou usés présentant de minuscules piqûres ou rayures piègent le caoutchouc lorsqu'il se dilate pendant la polymérisation.

- Les coulées de boue ou les débordements peuvent s'infiltrer dans des arêtes vives ou des contre-dépouilles.

Cette situation est fréquente lorsque l'outillage n'a pas été correctement poli ou entretenu.

Citation: "Si votre moule s'use à l'échelle microscopique, vos pièces commenceront à coller à l'échelle macroscopique.

3. Adhésion électrostatique

Le frottement pendant le démoulage peut générer charges statiquessurtout avec des composés de caoutchouc sec :

- Cette statique maintient les pièces minces ou le flash sur le moule, ce qui crée un démoulage irrégulier.

- Elle est plus fréquente dans les environnements de production secs et peu humides.

Des revêtements antistatiques ou des systèmes de mise à la terre peuvent aider à neutraliser ce problème.

4. Adhésion intermoléculaire (van der Waals)

Même sans réaction chimique, forces moléculaires faibles entre la surface du caoutchouc et le moule peut provoquer un léger collage :

- Se produit avec des moules très lisses ou des formulations de caoutchouc très collantes.

- Il n'est pas toujours visible, mais il conduit à marques de traînée ou la résistance lors du démoulage

Ce phénomène est particulièrement visible avec les composés à base de silicone ou de faible dureté.

5. Adhésion induite par la contamination

Une cause fréquente, mais souvent négligée, de collage est contamination de surface:

- Les additifs migrateurs (comme les plastifiants ou les cires) peuvent s'accumuler sur le moule au fil du temps.

- Les résidus d'agents de démoulage mal nettoyés peuvent former une barrière collante.

Principaux enseignements: De nombreux problèmes chroniques d'adhérence des moisissures sont dus à une contamination cumulative - ce qui n'est pas nettoyé aujourd'hui s'incruste demain.

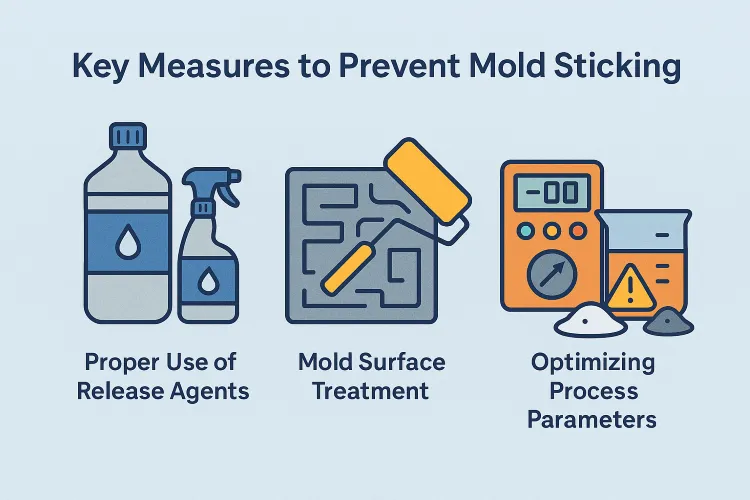

Mesures clés pour prévenir l'adhérence des moisissures

Choisir et utiliser judicieusement les agents de démoulage

Lorsque je travaille avec des ingénieurs confrontés à un collage persistant du moule, la première chose que je vérifie - après avoir confirmé la formulation et l'état du moule - est l'utilisation d'agents de démoulage. Étonnamment, cet outil de base est souvent mal utilisé ou mal compris. S'ils sont bien utilisés, les agents de démoulage peuvent améliorer considérablement l'efficacité du démoulage ; s'ils sont mal utilisés, ils peuvent introduire de nouveaux problèmes ou même aggraver le collage.

1. Types d'agents de démoulage

Il n'existe pas de solution unique en matière de chimie de démoulage. Des conditions de moulage et des formulations de caoutchouc différentes nécessitent des types différents :

- Agents de démoulage à base d'eau: Respectueux de l'environnement et plus sûrs pour les opérateurs, ils conviennent à de nombreuses applications EPDM et NR. Mais ils peuvent nécessiter une réapplication fréquente et un séchage soigneux pour éviter les poches de vapeur.

- Agents de démoulage à base de solvant: Ils permettent une formation rapide et uniforme du film et offrent d'excellentes performances en matière de démoulage, en particulier pour le moulage à haute température. Cependant, ils présentent des risques d'incendie et de COV.

- Agents de démoulage semi-permanents: Adhère à la surface du moule pour former une couche durable qui dure plusieurs cycles. Idéal pour la production de grands volumes, réduisant les temps d'arrêt causés par des pulvérisations fréquentes.

- Agents en pâte ou à base de cire: Utilisés dans les moules complexes ou à forte traînée, ils offrent des propriétés antiadhésives améliorées mais nécessitent souvent une application manuelle et un polissage.

Conseil de pro: Il faut toujours adapter le type d'agent de démoulage à la fois à votre composé et à la durée du cycle de production - un agent trop agressif peut contaminer le caoutchouc, tandis qu'un agent faible peut ne pas durer un cycle complet.

2. Techniques d'application correctes

La manière dont vous appliquez l'agent de démoulage est tout aussi importante que le produit que vous utilisez :

- L'uniformité est essentielle-Une application irrégulière entraîne une libération irrégulière et des défauts de surface potentiels.

- Prévoir un temps de séchage adéquatsurtout pour les produits à base d'eau. La pulvérisation directement avant la fermeture du moule peut provoquer des cloques ou des traces de vapeur.

- Éviter l'accumulation-L'utilisation excessive d'agents de démoulage peut entraîner une accumulation de résidus, en particulier sur les évents et les lignes de séparation, ce qui, ironiquement, entraîne un collage plus important.

Chez Kinsoe, nous recommandons d'utiliser les pulvérisateurs de brouillard fin ou les systèmes automatisés pour garantir une couverture uniforme, en particulier pour les moules à cavités multiples ou à grande surface.

3. N'en faites pas trop

Il n'est pas toujours préférable d'en mettre plus. Une erreur fréquente que j'ai constatée consiste à réappliquer le produit de manière excessive entre chaque cycle, "juste au cas où". Cette habitude conduit à :

- Transfert de résidus de silicone ou de cire sur la surface du caoutchouc

- Adhésion réduite pour les opérations secondaires telles que la peinture ou le collage

- Augmentation de l'encrassement des moules au fil du temps

Vue d'ensemble: Un agent de démoulage bien choisi et correctement appliqué devrait permettre 10 à 30 cycles entre les réapplications dans des conditions optimales.

Traitement et entretien de la surface des moules

Même la meilleure formulation de caoutchouc et le meilleur agent de démoulage ne résoudront pas les problèmes de collage si le moule lui-même est négligé. D'après mon expérience, de nombreux problèmes de démoulage récurrents sont dus aux facteurs suivants l'usure de la surface, l'accumulation de résidus ou l'absence de stratégies de revêtement préventif. Ce chapitre se concentre sur ce que vous pouvez faire pour transformer votre moule en une surface propice aux rejets, cycle après cycle.

1. Nettoyage et polissage réguliers

Un moule sale est un moule collant.

- Résidus de caoutchouc carboniséLes films d'agents de démoulage dégradés, les accumulations de plastifiants et les films d'agents de démoulage dégradés peuvent s'accumuler rapidement, en particulier dans les opérations à haute température.

- Utilisation solvants non abrasifs (comme l'alcool isopropylique ou les sprays nettoyants pour moisissures) pour les nettoyages de routine, et planifiez des visites à domicile. nettoyage en profondeur avec un polissage mécanique tous les quelques milliers de cycles.

- Pour les moules texturés ou ventilés, l'air comprimé et le nettoyage par ultrasons peuvent déloger les contaminants cachés.

Conseil: Chez Kinsoe, nous effectuons des inspections visuelles et des nettoyages rapides de la surface tous les 200 à 300 cycles afin de maintenir des conditions de surface optimales.

2. Appliquer des revêtements antiadhésifs avancés

Les revêtements de surface modernes peuvent améliorer considérablement le démoulage et la durabilité. Voici quelques options efficaces :

| Type de revêtement | Avantages | Cas d'utilisation |

|---|---|---|

| Nedox (nickel-phosphore) | Surface anti-corrosive, résistante à l'usure et anti-adhérente | Idéal pour l'EPDM, le NR et les composés abrasifs |

| PTFE (Téflon) | Très faible énergie de surface, excellente libération | Meilleur pour le moulage de silicone |

| Nitrure de titane (TiN) | Revêtement dur et résistant à l'usure | Moules en acier à cycle élevé |

| Nanoplas™ ou similaire | Nanocouches en couches minces pour des surfaces ultra-lisses | Moules de précision ou élastomères souples |

Ces revêtements réduisent à la fois l'adhésion chimique et mécaniqueLa réduction du temps de nettoyage, l'allongement de la durée de vie des moules et l'augmentation des taux de rendement sont autant d'éléments qui témoignent du retour sur investissement.

3. Inspecter et réparer les dommages de surface

L'usure des moules est inévitable, mais si l'on ne s'en préoccupe pas, les petits défauts entraîneront de gros problèmes :

- Micro-piqûres et rayures des charges abrasives ou des broches d'éjection peuvent ancrer les composés de caoutchouc.

- Conduites d'aération usées peut piéger le matériau et compromettre l'éjection

Mettre en œuvre un journal de maintenance pour suivre l'utilisation des moules, la fréquence des nettoyages et les défauts observables. Le polissage préventif ou le replacage localisé coûtent souvent moins cher que la réparation d'un lot de pièces moulées rejetées.

4. Stockage et manipulation

Il est tout aussi important de protéger votre moule lorsqu'il n'est pas utilisé :

- Stocker dans environnements secs et à température contrôlée pour éviter l'oxydation et la corrosion.

- Appliquer un inhibiteur de rouille ou conservateur de moisissures pendant le stockage, et nettoyez-le soigneusement avant de l'utiliser.

Règle d'or: Traitez votre moule comme une montre d'outilleur : il doit toujours être propre, enduit et prêt à fonctionner.

Optimisation des paramètres du processus

Dans le moulage par compression du caoutchouc, les paramètres du processus sont les "leviers cachés" de la qualité des pièces et de la facilité de démoulage. J'ai travaillé avec des fabricants qui ont résolu des années de problèmes de collage, non pas en changeant de caoutchouc ou d'outils, mais en affinant leurs protocoles de chaleur, de pression et d'aération.

Voici les domaines clés sur lesquels il faut se concentrer :

1. Contrôle de la température et de la durée de la vulcanisation

Une température trop élevée ou une durée trop longue peut brûler le composé. Un niveau trop bas ou un temps trop court peut entraîner une sous-cuisson.

- Surmaturation augmente la dureté et l'adhérence de la surface en raison d'une réticulation excessive ou d'une efflorescence.

- Sous-couchage laisse un caoutchouc collant qui adhère aux surfaces du moule et provoque des déchirures lors de l'éjection.

Repère: Commencez par la courbe de durcissement recommandée par le fournisseur du composé, puis effectuez des essais à ±5°C et ±15 secondes pour trouver le point idéal.

Dans nos installations de Kinsoe, nous enregistrons les écarts de température par lot et les mettons en corrélation avec les performances de démoulage, ce qui permet de détecter les dérives avant qu'elles ne deviennent un problème.

2. Régler la pression d'injection ou de transfert et le temps de maintien

Pour le moulage par transfert ou par injection :

- Pression d'injection excessive peut déformer les sections minces du moule ou forcer le caoutchouc à pénétrer dans les trous d'aération, ce qui entraîne un collage ou une bavure.

- Temps d'attente trop longs peut entraîner une surcompression du caoutchouc et un mauvais démoulage.

Au lieu de cela, utilisez profils de pression multi-étages où la pression est légèrement réduite avant la fin du durcissement, ce qui minimise la déformation du moule et réduit le blocage physique.

3. Réglage précis de la vitesse de refroidissement et du temps de démoulage

Le refroidissement doit être suffisamment rapide pour maintenir l'efficacité du cycle, mais pas trop pour ne pas créer de tensions internes :

- Refroidissement rapide contracte le caoutchouc trop rapidement, ce qui accroît l'adhérence au moule.

- Démoulage trop chaud (plus de 90°C pour de nombreux caoutchoucs) peut entraîner un collage de la surface.

La bonne stratégie ? Utiliser refroidissement contrôlé par des canaux d'eau ou les circuits d'huile thermique, et permettent de démouler les pièces plus près du point de transition vitreuse du caoutchouc pour une rupture plus nette.

4. Améliorer la stratégie d'évacuation des moisissures

Le piégeage aérien est un tueur silencieux. Il :

- Entraîne des imperfections de surface et des marques de brûlure

- Se carbonise en un résidu collant sur le moule

- La pression exercée retarde le remplissage complet de la cavité et provoque un mauvais dégagement.

Les solutions comprennent

- Ajout de fentes d'aération aux points d'écoulement critiques (0,01-0,03 mm de profondeur)

- Moulage sous vide pour les conceptions à haute viscosité ou fermées

- Nettoyage régulier des conduits d'aérationsurtout si vous utilisez du noir de carbone ou des composés chargés de silice

Apprentissage clé: Une meilleure ventilation améliore souvent la qualité des pièces et le démoulage, sans impact sur le temps de cycle.

Optimisation de la formulation du caoutchouc

Lorsque je suis confronté à des problèmes persistants de collage des moules, l'une des premières choses que je réexamine est la formulation du composé. De nombreux problèmes de collage trouvent leur origine dans le caoutchouc lui-même, qu'il s'agisse de la façon dont il est conçu ou du comportement de ses additifs pendant la vulcanisation.

Voici quelques aspects clés de la formulation à examiner et à ajuster :

1. Réduire ou remplacer les additifs migrateurs

Les additifs tels que les plastifiants, les adoucisseurs et les adhésifs peuvent migrer vers la surface pendant le moulage, laissant derrière lui un film collant qui encrasse le moule.

- Choisir plastifiants à haut poids moléculaire ou des huiles de traitement à faible volatilité pour réduire la migration.

- Utiliser des lubrifiants internes tels que stéarate de zinc, acide stéariqueou cires de silicone qui favorisent le glissement interne sans résidus de surface excessifs.

Correction dans le monde réel: Un mélange EPDM que nous avons optimisé à Kinsoe a remplacé une huile aromatique par un ester synthétique, réduisant ainsi l'encrassement des moules et allongeant les intervalles de nettoyage de 500 à 1 800 cycles.

2. Adapter le type de caoutchouc au matériau du moule

Tous les caoutchoucs ne s'adaptent pas de la même manière à toutes les surfaces des moules. Par exemple :

- Caoutchouc de silicone adhèrent souvent à l'acier poli, sauf s'ils sont recouverts d'un fluoropolymère.

- Fluoroélastomères ont tendance à mieux se libérer mais nécessitent des profils de température et de pression étroitement contrôlés.

Si vous avez du mal à vous accrocher à une matière, il peut être plus efficace de passer à une formulation plus compatible avec les moules que de se battre avec des revêtements et des agents.

3. Utilisation de charges fonctionnelles et de dispersants

Les charges peuvent faire ou défaire la performance de votre démoulage :

- Choisir noirs de carbone à faible structure ou silices traitées qui réduisent l'adhérence du composé.

- Garantir dispersion uniforme utiliser des températures et des durées de mélange appropriées - les grumeaux non mélangés augmentent l'adhésivité de la surface.

- Considérer les substances de remplissage favorisant la libération comme le talc ou le mica dans le système de remplissage.

4. Incorporer des additifs de démoulage

Certains additifs internes agissent comme des agents sacrificiels qui migrent légèrement pendant la polymérisation pour former une couche de séparation :

- Cires spéciales ou additifs à base de siloxane peut réduire la nécessité d'utiliser des agents de démoulage externes.

- A utiliser avec précaution - l'utilisation excessive peut affecter les étapes de post-traitement telles que le collage ou la peinture.

Attention: Les agents de démoulage interne peuvent interférer avec les adhésifs de collage ou les revêtements - toujours tester la compatibilité avec les processus en aval.

5. Densité de réticulation de l'équilibre

Une forte densité de réticulation peut conduire à :

- Une surface plus rigide qui ne fléchit pas lors du démoulage

- Excès d'énergie de surface, ce qui augmente l'adhérence

L'optimisation du rapport accélérateur/soufre ou du dosage de peroxyde peut aider à trouver le bon équilibre entre performance et aptitude au traitement.

Analyse de cas et expérience pratique

Histoires de réussite : Ce qui fonctionne vraiment dans les usines

Si la théorie est essentielle, il n'y a rien de plus convaincant que de voir ces solutions fonctionner dans le monde réel. Chez Kinsoe et chez nos partenaires, nous avons mis en œuvre des dizaines d'optimisations du démoulage, et les meilleurs résultats proviennent souvent de petites améliorations stratégiques.

Cas 1 : Réduction du collage grâce à une utilisation optimisée du démoulage

Un fabricant de pièces en silicone de qualité médicale était confronté à des taux de rejet élevés dus à des déchirures de surface lors du démoulage. Sa première réaction a été de augmenter la fréquence et l'épaisseur du spray de démoulage. Paradoxalement, cela a aggravé le problème, laissant des résidus qui ont aggravé l'adhérence.

Solution:

Nous les avons aidés à passer d'un spray à base de solvant à un spray à base d'eau. agent de démoulage semi-permanent en fluoropolymèrecombinée à un calendrier d'application discipliné tous les 30 cycles.

Résultat:

- Le taux de rejet est passé de 8% à 1,5%

- Réduction de la fréquence de nettoyage des moules de 50%

- Amélioration de la qualité de la finition de la surface et respect des normes de la FDA

"L'utilisation d'une quantité moindre d'agents de démoulage - lorsqu'ils sont utilisés correctement - est beaucoup plus efficace que l'utilisation d'une quantité excessive d'agents de démoulage.

Cas 2 : L'extension du revêtement des moules permet d'économiser des semaines d'immobilisation

Un producteur de joints automobiles s'est plaint de nettoyage quotidien des moisissures en raison de l'accumulation de composé dans les coins des moules. Leur composé EPDM interagissait avec des surfaces d'acier microporeuses.

Solution:

Nous avons proposé d'appliquer une Revêtement nickel-phosphore (Nedox) avec une finition satinée, optimisée pour la résistance aux chocs thermiques et à l'abrasion.

Résultat:

- Augmentation de 4x des cycles de production ininterrompus

- Réduction du travail de nettoyage de plus de 70%

- Les coûts annuels d'entretien des moules ont diminué de près de $12 000

Le client l'a qualifiée de "mise à niveau la moins chère et la plus rentable".

Cas 3 : Démystifier un problème de collage basé sur une formule

Un compilateur fournissant des feuilles de caoutchouc sur mesure a signalé des incidents de collage aléatoires dans différentes cavités du moule, malgré des températures et des pressions constantes.

Cause première:

Après enquête, le problème est remonté jusqu'à variabilité de la dispersion de la charge d'un lot à l'autre-en particulier l'agglutination de la silice et l'absence d'agent dispersant.

Solution:

Nous avons rééquilibré le système de remplissage et introduit une silice traitée au silane avec des protocoles de mélange optimisés.

Résultat:

- Stabilité du rendement de la cavité 100% rétablie

- Qualité de surface uniforme dans toutes les cavités

- Aucun collage de moisissure n'a été observé après plus de 1 000 cycles.

Pièges courants et solutions

Même les mouleurs expérimentés peuvent tomber dans des pièges courants qui aggravent l'adhérence des moisissures. La bonne nouvelle, c'est que la plupart de ces problèmes peuvent être évités une fois que l'on sait ce qu'il faut rechercher. Voici trois des problèmes les plus fréquents et comment j'ai aidé des clients à les résoudre.

Écueil 1 : Utiliser le mauvais agent de démoulage

Symptôme: Pièces collantes, résidus sur le moule, démoulage irrégulier d'une cavité à l'autre.

Cause première: Inadéquation entre le composé et la chimie de démoulage.

- Par exemple, le caoutchouc de silicone nécessite souvent des agents à base de fluoropolymères, tandis que l'EPDM fonctionne mieux avec des formules à base d'eau.

- Une application excessive peut laisser des films qui cuire sur le mouleLes pièces de rechange peuvent être endommagées, ce qui entraîne un encrassement et même une contamination des pièces à venir.

Solution:

- Effectuer des tests de compatibilité avec 2 ou 3 types d'agents aux températures de production.

- Mettre en place un protocole d'application contrôlé (par exemple, tous les 20 à 30 cycles, avec un schéma de brumisation précis).

Conseil: Traiter le démoulage comme une matière première essentielle, et non comme une réflexion après coup.

Écueil 2 : Négligence dans la conception des moules

Symptôme: Les bâtons de caoutchouc aux lignes de séparation, aux bords ou aux contre-dépouilles.

Cause première: Mauvais angles de tirage, angles vifs ou ventilation inadéquate.

- Sans au moins un 2°-5° de tirant d'eauLe caoutchouc, même légèrement collant, ne s'éjecte pas proprement.

- Les pièges à étincelles et les zones non ventilées peuvent accumuler des matériaux, durcir et agir comme des micro-ancres.

Solution:

- Examiner les modèles CAO afin d'optimiser la géométrie des cavités pour le démoulage.

- Ajouter des micro-aérations ou modifier la position des goupilles d'éjection pour répartir uniformément les forces de démoulage.

Quelques millimètres dans la conception du moule peuvent permettre d'économiser des centaines d'heures de nettoyage et de retouche.

Écueil 3 : Paramètres de processus laissés en pilotage automatique

Symptôme: Collage occasionnel dans le même moule malgré l'absence de problèmes de surface évidents.

Cause première: Les paramètres de polymérisation ne sont pas ajustés en fonction de la variabilité des lots de composés ou des changements environnementaux.

- Les fluctuations de température ou d'humidité peuvent modifier les taux de durcissement et affecter la finition de la surface.

- Le fait de laisser les paramètres inchangés lot après lot conduit à erreur cumulative-en particulier pour les outils à cavités multiples.

Solution:

- Mettre en œuvre surveillance des processus et un réétalonnage périodique.

- Utiliser des capteurs de température et valider le temps de polymérisation toutes les 1 à 2 semaines pour les lignes à haut rendement.

Leçon apprise: Le collage des moules est dynamique, vos paramètres doivent l'être aussi.

Résumé et recommandations finales

Tout au long de ce guide, je vous ai présenté les multiples facettes du collage des moules dans le moulage par compression du caoutchouc, depuis les causes au niveau moléculaire jusqu'aux stratégies exploitables en atelier. Voici ce que j'ai appris après des années passées à aider les fabricants à résoudre ce problème d'une complexité trompeuse :

1. Le collage des moisissures est un problème multifactoriel

Il n'existe pas de solution miracle. L'adhérence peut résulter de :

- La migration des plastifiants dans votre caoutchouc

- Micro-piqûres sur la surface du moule

- Sécurisation excessive due à un mauvais contrôle de la chaleur

- Oublier simplement de réappliquer un agent de démobilisation

C'est pourquoi diagnostic holistique-Il est essentiel de considérer en parallèle les matériaux, le moule et le processus.

2. La prévention doit être proactive

N'attendez pas que vos pièces commencent à se déchirer ou que votre moule s'encrasse.

- Phase de formulation: Choisir des additifs à faible migration et incorporer des lubrifiants internes

- Phase de conception du moule: Ajouter des angles de tirage, optimiser la ventilation et sélectionner les revêtements appropriés

- Phase de production: Régler en continu le temps de polymérisation, la température, la pression et les profils de refroidissement

Règle d'or: Si vous corrigez le collage pendant la production, vous êtes déjà en retard.

3. L'optimisation des processus est permanente

Le collage des moisissures n'est pas statique, il évolue :

- Moules de vieillissement

- Changement des conditions ambiantes

- Variabilité des composés d'un fournisseur à l'autre

Développer une culture de les audits de routine des processus, les inspections des moules et les examens de la formulation pour garder une longueur d'avance sur le problème.

Guide d'action final

Pour empêcher les moisissures de s'incruster efficacement :

- ✅ Auditer vos agents de démoulage actuels et les cycles de maintenance des moules

- ✅ Examinez la géométrie de votre moule pour détecter les contre-dépouilles, les évents et les angles de dépouille.

- ✅ Réévaluez votre composé pour détecter les ingrédients susceptibles de migrer

- ✅ Enregistrement des paramètres du processus et suivi des anomalies dans le temps

- Former les opérateurs aux meilleures pratiques de nettoyage, de pulvérisation et de démoulage.

"Résoudre les problèmes de moisissures n'est pas une question de chance - il s'agit de savoir où chercher et de choisir le bon levier à actionner".

Si vous êtes confronté à des problèmes persistants de mise en circulation ou si vous concevez une nouvelle moulage en caoutchouc Je serais ravie de partager d'autres points de vue. N'hésitez pas à vous connecter via Kinsoe ou me contacter directement à l'adresse suivante contact@kinsoe.com

Riferimenti :