I. Pourquoi les clients s'intéressent-ils tant à la "dureté" ?

Lorsqu'il s'agit de composants en caoutchouc, La dureté est souvent la première question posée par votre client, et ce pour de bonnes raisons.. C'est l'un des paramètres de performance les plus intuitifs et les plus mal compris. Qu'il s'agisse d'un joint torique, d'un joint d'étanchéité, d'un joint ou d'un pare-chocs, la dureté du caoutchouc est souvent perçue comme un indicateur de la durabilité, de la qualité de l'étanchéité et de la facilité d'installation.

La dureté est la "première impression" du produit en caoutchouc, et elle affecte directement ses performances dans des conditions réelles..

Permettez-moi d'illustrer mon propos par un exemple concret : Un de nos clients a utilisé un joint torique de dureté Shore A 50 dans un système hydraulique où les pics de pression étaient fréquents. Au bout de six mois, le système a commencé à fuir. L'analyse après défaillance a mis en évidence une sous-compression et des dommages dus à l'extrusion en raison d'une dureté insuffisante. Le résultat ? Un coût total de maintenance de plus de $300 000.

La dureté du caoutchouc n'est pas qu'une simple spécification technique. Elle peut faire ou défaire la fiabilité fonctionnelle de votre produit et votre relation avec vos clients.

Comment choisir la bonne dureté ? Et comment les différents niveaux de dureté affectent-ils l'étanchéité, la durabilité et même la facilité d'installation ?

Voici une présentation complète des normes, des principes et des stratégies concrètes que j'utilise pour obtenir une dureté correcte, à chaque fois.

II. Normes et idées fausses concernant les essais de dureté du caoutchouc

Il est essentiel de comprendre comment la dureté du caoutchouc est mesurée - et les pièges potentiels du processus - pour prendre des décisions éclairées en matière de conception et d'approvisionnement. Tous les essais de dureté ne sont pas identiques et les erreurs de mesure sont plus fréquentes qu'on ne le pense.

1. Aperçu des principales méthodes d'essai : Shore A, Shore D et DHI

La dureté du caoutchouc est généralement quantifiée à l'aide d'une échelle durométrique. Mais laquelle utiliser ?

- Rivage A: La balance la plus utilisée, idéale pour les élastomères souples à moyennement durs tels que les joints, les joints toriques et les bandes d'étanchéité. Elle utilise une aiguille émoussée et mesure l'indentation sous une force normalisée.

- Rivage D: Conçu pour les matériaux plus durs tels que les élastomères thermoplastiques et les plastiques semi-rigides. Il utilise une pointe plus acérée et une force plus importante.

- DIDC (Degrés internationaux de dureté du caoutchouc): Courant dans les laboratoires de contrôle de la qualité, en particulier en Europe. Il offre une plus grande répétabilité en appliquant la force d'une manière contrôlée, basée sur le temps - excellent pour les composants de précision et les environnements de recherche et de développement.

Chaque échelle a son contexte d'application spécifique, et les mélanger peut entraîner de graves disparités de performances.

"Utiliser le Shore D alors que la spécification demande le Shore A, c'est comme se peser en livres alors que le médecin a besoin de kilogrammes - ce n'est pas seulement faux, c'est trompeur".

2. Erreurs courantes et pièges cachés dans les tests

Même si vous utilisez la bonne échelle, la cohérence des mesures est un piège caché.

- Épaisseur de l'échantillon: Les éprouvettes d'une épaisseur inférieure à 6 mm peuvent donner des résultats erronés en raison de l'influence du substrat.

- Configuration non standard: Tout écart par rapport à la norme ISO 48 ou DIN 53505 (comme le fait de ne pas attendre le temps de séjour complet) introduit une erreur.

- Variabilité des opérateurs: Lors de mesures sur le terrain, une pression excessive ou un écart d'angle peut facilement provoquer un écart de ±5 Shore A.

J'ai personnellement vu la même pièce en caoutchouc testée sur trois duromètres différents, avec des résultats allant de 62 à 68 Shore A - tous dus à la manipulation de l'opérateur et à l'étalonnage de la machine.

Résultat: Ne vous contentez pas de "lire le chiffre", interrogez-vous sur la manière dont il a été mesuré.

III. Comment la dureté affecte les performances du caoutchouc

La dureté n'est pas qu'un simple chiffre, c'est un indicateur puissant du comportement d'un composant en caoutchouc sous l'effet du stress, de l'usure et de l'exposition à l'environnement. Un mauvais réglage de ce paramètre peut faire la différence entre une performance irréprochable et une défaillance prématurée.. Voyons comment les différents niveaux de dureté influencent les principales dimensions de la performance.

3.1 Propriétés mécaniques : La dureté est-elle adaptée à l'objectif visé ?

Performance d'étanchéité et jeu de compression

Lors du choix du caoutchouc pour l'étanchéité, le comportement à la compression est directement lié à la dureté:

- Pour les joints statiques à basse pression, Shore A 50-60 trouve un bon équilibre entre la flexibilité et la résilience.

- Pour les applications à haute pression, telles que les raccords hydrauliques, je recommande Rive A ≥70 pour éviter l'extrusion et l'éclatement du joint.

Résistance à l'abrasion

Dans les environnements à frottement élevé comme les poulies, les amortisseurs ou les rouleaux :

- Shore A 75 ±3 offre souvent une résistance optimale à l'usure sans devenir trop cassant.

- Au-delà de 85, vous risquez l'apparition de fissures lors des cycles de flexion.

Référence standard: GB/T 9867 confirme que la résistance à l'abrasion atteint son maximum dans la plage 70-80 Shore A pour la plupart des caoutchoucs à usage général.

3.2 Propriétés dynamiques : Dureté et durée de vie

Résistance à la fatigue

Les caoutchoucs souples (par ex, Shore A 40) excellent dans l'amortissement des vibrations et la fatigue à faible cycle, ce qui les rend idéaux pour les coussinets anti-vibration.

Inversement, les caoutchoucs plus durs (Shore A 70) sont plus performants en cas de charges dynamiques à haute fréquence, mais ils sont sujets à la propagation de microfissures au fil du temps.

Rebond et gestion de l'énergie

- Pour des applications telles que les butées ou les amortisseurs, caoutchouc à haut rebond (Shore A 30-40) offre un excellent rendement énergétique.

- Données de DIN 53512 montre que la résilience du rebond diminue considérablement à mesure que la dureté augmente, ce qui entraîne une perte d'énergie et une accumulation de chaleur plus importantes.

3.3 Adaptabilité à l'environnement : Comportement en situation de stress

Vieillissement thermique

- Utilisation à haute température (≥150°C) provoque un durcissement à long terme. Je recommande toujours conception avec un tampon de 5 à 10 Shore A pour tenir compte de ce changement.

Résistance chimique

- Certains élastomères (comme les NBR en huiles ou EPDM dans les alcalis) expérience dérive de la dureté après une exposition prolongée. S'ils ne sont pas pris en compte, les joints peuvent se rétracter ou gonfler, ce qui entraîne des fuites.

3.4 Facteurs humains : L'utilisabilité n'est pas seulement technique

Sensation tactile et flexibilité

- Pour les produits médicaux ou de consommation, Shore A <20 offre aux utilisateurs la sensation de douceur et de peau qu'ils attendent.

- D'autre part, gants industriels exige Shore A >40 pour la résistance à la déchirure et à la coupure.

Facilité d'installation

- J'ai vu de nombreuses plaintes concernant les joints toriques se résumer à une seule cause : le caoutchouc, c'est tout simplement trop dur de s'étirer ou de s'asseoir sans dommage. Un durcissement excessif augmente également le risque de fissuration lors de l'assemblage par pressage.

À emporter: Ne croyez pas que plus c'est dur, mieux c'est...choisir la dureté en fonction de ce que le caoutchouc doit faire et de l'endroit où il doit être utilisé..

IV. Stratégies de sélection de la dureté pour les applications courantes

Le choix de la bonne dureté ne se fait pas au hasard, il s'agit de faire coïncider les exigences techniques avec les cas d'utilisation réels. D'après mon expérience, la compréhension de la les points douloureux de chaque scénario d'application peut contribuer à prévenir des défaillances coûteuses et à garantir une satisfaction à long terme.

1. Solutions à 3 problèmes courants de l'industrie

① Fuites d'huile dans les systèmes hydrauliques

De nombreuses défaillances sont dues à une mauvaise compression. Voici ma règle de base :

- Utilisation Côte A 70-80 pour l'étanchéité à haute pression.

- Toujours référence croisée avec la résistance du set de compression. Même un joint torique bien ajusté peut se rompre s'il se fige trop rapidement.

② Bruit des machines ou des équipements

Pour l'anti-vibration ou le contrôle acoustique, la dureté affecte l'amortissement:

- Choisir Shore A moyen à faible (40-60) pour une absorption optimale de l'énergie.

- Les caoutchoucs à fort amortissement structurel (comme le caoutchouc naturel ou l'EPDM souple) sont plus performants que les caoutchoucs plus durs dans les supports antivibratoires.

③ Vieillissement ou déformation dans des environnements difficiles

La dégradation de la dureté est souvent sous-estimée. J'utilise simulations de la courbe de vieillissement-surtout pour les Composés EPDM et NBR-pour prévoir les changements sur 3 à 5 ans de service.

Conseil: Il faut toujours vérifier la valeur du Shore A après vieillissement, et pas seulement les spécifications initiales.

2. Tableau de recommandation de dureté du caoutchouc

| Type de média | Gamme de pression | Plage de température | Shore A suggéré |

|---|---|---|---|

| Air | <1 MPa | De -20°C à 80°C | 55-65 |

| Huile | 2-20 MPa | 0°C à 150°C | 70-80 |

| L'eau | 1-10 MPa | 0°C à 100°C | 60-70 |

| Acides | <5 MPa | De -10°C à 90°C | 65-75 |

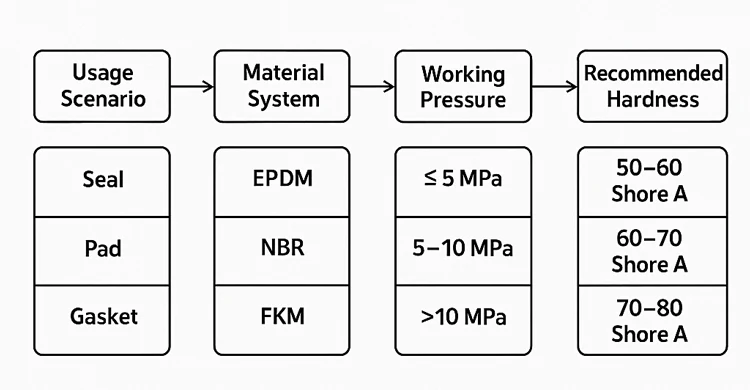

Organigramme visuel : Du scénario au rivage A

Cette approche permet de déterminer rapidement le duromètre approprié lors de la mise au point d'un nouveau joint, d'un nouveau tampon ou d'une nouvelle garniture.particulièrement utile dans les discussions avec les clients.

"Ne vendez pas un Shore A 80 simplement parce qu'il a l'air fort - vendez ce qui convient le mieux à l'application".

V. Stratégies de contrôle de la dureté en cours de production

Même si la dureté spécifiée sur le papier est correcte, la production réelle peut nous réserver des surprises. C'est pourquoi j'insiste toujours sur le fait que un contrôle étroit des variables de formulation et de processus-Ces deux facteurs affectent de manière significative la dureté finale du caoutchouc.

1. Ajustements de la formulation et prédiction de la dureté

Les mélangeurs de caoutchouc le savent : de petits changements dans les niveaux de charge ou d'agent de réticulation peuvent faire varier considérablement les lectures de Shore A. Voici quelques lignes directrices qui ont fait leurs preuves sur le terrain :

- Noir de carbone: L'ajout de 10 pce de N330 (un noir de renforcement courant) augmente la dureté d'environ +3 Shore A.

- Silice (noir de carbone blanc): Augmente également la dureté, mais avec une meilleure résilience que le noir de carbone - idéal pour les élastomères haut de gamme comme le silicone et le FKM.

- Système de cure: Les systèmes de polymérisation au soufre tendent à créer des réseaux plus souples ; la polymérisation au peroxyde permet d'obtenir une dureté et une stabilité thermique plus élevées.

Règle empirique: Tout changement de composé, même s'il ne s'agit que de 1 à 2 pce, doit faire l'objet d'un test de dureté avant la mise à l'échelle.

2. Variables du processus ayant un impact sur la dureté finale

Le caoutchouc est sensible. La cohérence de la production est aussi importante que la formulation.

- Température de polymérisation: Une augmentation de 10°C de la température de vulcanisation peut modifier la dureté finale de ±2 Shore A-Parfois plus, selon le polymère.

- Pression du moule: Une pression de moulage insuffisante entraîne une densité de réticulation inégale, ce qui se traduit par des zones molles.

- Taux de refroidissement: Un refroidissement rapide peut bloquer les contraintes internes, entraînant une dérive de la dureté ou un rétrécissement après le durcissement.

- Post-polymérisation: Pour les matériaux tels que le silicone ou le FKM, un traitement thermique supplémentaire stabilise la dureté, ce qui est particulièrement important pour les applications à haute température.

J'ai eu un jour un lot de joints en EPDM dont le premier lot a été testé Shore A 72, mais un lot ultérieur est tombé à 67. Après enquête, il s'est avéré que la seule différence était un Shore A de 72. processus de démoulage plus rapide-Personne ne pensait que cela pouvait affecter les mesures durométriques, mais c'est ce qui s'est passé.

À emporter: Le contrôle de la dureté n'est pas statique, il est dynamique tout au long du cycle de production.

VI. Ventes et ingénierie : Comment parler de la dureté avec les clients

La dureté du caoutchouc devient souvent un sujet de premier plan dans les conversations techniques de vente et d'assistance à la clientèle. Pour instaurer la confiance et éviter les malentendus, nous ne devons pas nous contenter de citer un chiffre, mais guider le client vers choix de la dureté de l'adaptation à l'application.

1. Répondre : "Quelle est la dureté de ce produit ?"

Plutôt que de fournir une réponse rapide, je recommande de répondre par trois questions ciblées afin de découvrir les besoins réels qui se cachent derrière la demande :

- Quel est l'environnement opérationnel ?

- Les températures extrêmes, l'exposition aux produits chimiques et le type de support ont tous un impact sur la dureté optimale.

- Quelle est la charge mécanique ?

- La pièce est-elle soumise à une compression statique, à un mouvement dynamique ou à un impact soudain ?

- Quelle est la durée de vie et les conséquences de la défaillance ?

- Comprendre le coût d'une défaillance permet de trouver un équilibre entre la dureté, la durabilité et le coût.

"Un joint d'étanchéité de 70 Shore A peut durer deux ans, mais si une défaillance signifie un arrêt et un rappel, il est préférable d'opter pour un joint de 75 Shore A et de procéder à des essais de fatigue supplémentaires.

En posant ces questions, j'ai souvent détourné les clients d'hypothèses erronées, comme celle qui consiste à penser que plus c'est dur, mieux c'est.

2. Instaurer la confiance grâce à la transparence technique

Si votre client ne comprend pas bien la tolérance de dureté, fournissez-lui des informations :

- A Rapport d'essai de dureté certifié Shore A±1 selon ISO 48 ou ASTM D2240

- A ensemble d'échantillons de dureté comparative (par exemple, 50/60/70 Shore A), en particulier dans les applications à haut risque telles que l'aérospatiale ou la manipulation de produits chimiques.

- Explication claire de l'influence de la dureté compression, vieillissement et flexibilité

Ces actions simples réduisent systématiquement les litiges et améliorent la satisfaction des clients, en particulier avec les clients ingénieurs qui apprécient le fait d'avoir à se déplacer. prise de décision fondée sur des données.

"Dans un monde de spécifications et de promesses, rien ne vaut la présentation des chiffres réels.

VII. Conclusion : La dureté est plus qu'un simple chiffre

La dureté est l'un des paramètres les plus mal compris et pourtant les plus importants de l'ingénierie du caoutchouc. Bien qu'elle puisse sembler être une simple valeur numérique, son influence s'étend à la performance du produit, à l'expérience de l'utilisateur, au coût du cycle de vie et même à la confiance du client.

Dans le cadre de mon travail à KINSOEJ'ai vu comment une sélection appropriée de la dureté peut réduire les temps d'arrêt de la maintenance, améliorer l'intégrité de l'étanchéité et même économiser des coûts à six chiffres dans des systèmes critiques. Mais j'ai aussi vu le contraire : une mauvaise sélection de la dureté entraînant des fuites, des plaintes et des pertes de contrats.

Voici ce que je rappelle toujours à nos clients et à moi-même :

La dureté est le point de départ de la sélection des matériaux de caoutchouc, mais elle n'explique pas tout.

Pour bien faire, nous devons prendre en compte les éléments suivants

- Compatibilité des systèmes de matériaux (NBR, EPDM, FKM, etc.)

- Conditions environnementales (température, milieu, vibrations)

- Modes de contrainte de l'application (statique ou dynamique, étanchéité ou amortissement)

- Capacité de production (pouvez-vous contrôler la dureté de manière cohérente ?)

Lorsque nous tenons compte de ces facteurs, les composants en caoutchouc ne sont pas seulement plus performants, ils créent une valeur durable.

Références :