Introduction

Garantir la qualité des produits moulés par compression en caoutchouc est essentielle pour leur performance et leur durabilité dans des applications exigeantes. Des dimensions précises aux excellentes propriétés physiques et chimiques, chaque aspect doit répondre à des normes strictes. Dans cet article, nous vous guide à travers les méthodes d'essai essentielles utilisées pour garantir la fiabilité et la cohérence de vos produits, en vous aidant à prévenir les défauts et à obtenir des résultats de premier ordre à chaque fois.

1. Inspections visuelles et préliminaires

1.1 Inspection visuelle et tactile

- Inspection visuelle: L'une des premières étapes du contrôle de la qualité des produits moulés par compression du caoutchouc est l'inspection visuelle. La surface du produit moulé est examinée minutieusement pour s'assurer qu'elle est conforme aux spécifications de conception. Les principaux aspects à vérifier sont le lissé, la présence de défauts tels que des manques de matière, des bavures, des bulles d'air, des fissures, des impuretés et des différences de couleur. Tous ces éléments peuvent compromettre les performances ou l'apparence du produit et doivent être traités immédiatement.

- Inspection tactile: En plus des contrôles visuels, une inspection tactile est effectuée. Il s'agit de palper la surface de la pièce moulée pour déterminer si elle est uniforme et cohérente. Toute inégalité ou irrégularité, telle que des bosses ou des marques de moulage, peut indiquer des problèmes liés au processus de moulage ou à l'écoulement du matériau. Les inspections tactiles sont essentielles pour identifier les imperfections qui peuvent ne pas être visibles à l'œil nu mais qui pourraient avoir un impact sur l'ajustement, les propriétés d'étanchéité ou les performances globales du produit.

- Grossissement (microscope ou loupe): Pour inspecter des détails très fins qui ne peuvent pas être détectés par des méthodes visuelles ou tactiles standard, on utilise des outils grossissants tels qu'un microscope ou une loupe. Ces outils permettent d'identifier des défauts microscopiques tels que de minuscules fissures, des bavures ou des irrégularités de surface qui pourraient avoir un impact sur la fonctionnalité de la pièce en caoutchouc, en particulier dans les applications à haute performance telles que l'automobile ou les dispositifs médicaux.

1.2 Inspection du premier article (FAI)

Avant le début de la production en série, une inspection du premier article (FAI) est effectuée sur le premier échantillon produit. Cette étape permet de s'assurer que les spécifications de conception, les processus de production et les normes de qualité sont toujours respectés.

- Inspection complète: Le FAI implique une inspection complète du premier lot de produits, y compris les dimensions, la dureté, la couleur, les marquages et d'autres caractéristiques critiques. Cette inspection permet de vérifier que les produits sont conformes aux normes requises et de confirmer qu'aucun ajustement du processus n'est nécessaire avant le début de la production à grande échelle. Si le premier article répond à toutes les exigences, il sert de référence pour le reste de la production.

- Assurer la cohérence: La FAI permet de s'assurer que la conception et le processus de moulage sont conformes aux attentes du client. En vérifiant minutieusement la pièce initiale, les fabricants peuvent éviter des erreurs coûteuses, des retouches ou des retards au cours des étapes ultérieures de la production. Cette mesure proactive est un élément clé du maintien de normes de haute qualité tout au long du cycle de production.

2. Dimensions et essais de tolérance géométrique

2.1 Outils de mesure manuels

- Pieds à coulisse/micromètres: Pour s'assurer que les produits moulés par compression en caoutchouc respectent les dimensions requises, on utilise des outils de mesure manuels tels que des pieds à coulisse et des micromètres. Ces outils sont essentiels pour mesurer les dimensions clés telles que le diamètre intérieur, le diamètre extérieur, l'épaisseur et d'autres mesures critiques. La précision est essentielle dans ces mesures, car même de petites déviations peuvent entraîner des problèmes dans l'assemblage ou le fonctionnement du produit final.

- Jauges Go/No-Go: Pour une vérification rapide et efficace de caractéristiques spécifiques telles que la taille des trous, les dimensions des fentes ou la largeur des rainures, des jauges Go/No-Go sont utilisées. Ces outils spécialisés garantissent que le produit est conforme aux tolérances spécifiées et permettent de déterminer rapidement si une pièce est acceptable ou si elle doit être ajustée. Ils sont particulièrement utiles pour la production en grande série, où des inspections rapides sont nécessaires sans compromettre la précision.

2.2 Équipement de mesure de précision

- Projecteurs et machines à mesurer tridimensionnelles (MMT): Pour les formes complexes et les exigences de haute précision, des équipements de mesure plus avancés tels que les projecteurs et les machines à mesurer tridimensionnelles (MMT) sont utilisés. Ces outils offrent une plus grande précision et sont capables de mesurer des caractéristiques sur des pièces plus complexes, qui pourraient ne pas être facilement évaluées avec des outils manuels.

- Projecteur: Un projecteur utilise la lumière pour projeter une image de la pièce sur un écran, ce qui permet de mesurer avec précision les contours et les caractéristiques de la pièce. Cette méthode est particulièrement efficace pour s'assurer que les pièces de forme irrégulière répondent aux spécifications de la conception.

- CMM: Une MMT est un outil sophistiqué qui mesure les caractéristiques géométriques physiques d'un objet. À l'aide d'un palpeur qui touche la surface de la pièce, elle recueille des données sur les dimensions de la pièce et les compare aux spécifications de conception. Les MMT sont très précises et sont idéales pour les produits qui nécessitent des tolérances serrées ou des géométries compliquées.

3. Tests de performance physique

3.1 Propriétés physiques de base

- Essai de dureté: L'un des essais les plus critiques pour les produits moulés par compression en caoutchouc est l'essai de dureté. La dureté est une caractéristique essentielle, car elle influence la flexibilité, la durabilité et le toucher du produit. L'essai de dureté Échelle de dureté Shore est couramment utilisé à cette fin, avec différents types de duromètres (par ex, Rivage A pour les matériaux plus tendres et Rivage D pour les matériaux plus durs) en mesurant la résistance du matériau à l'indentation. Les valeurs de dureté doivent correspondre aux spécifications du produit afin de garantir une fonctionnalité et des performances adéquates.

- Résistance à la traction et élongation: Évaluer la capacité du caoutchouc à résister aux contraintes sans se rompre, résistance à la traction et élongation à la rupture sont testés à l'aide d'un machine d'essai universelle (UTM). Ces tests mesurent la résistance du matériau à l'étirement et sa capacité à reprendre sa forme initiale après l'étirement. Les tests sont réalisés selon des normes telles que ASTM D412Les résultats sont cruciaux pour les produits soumis à des contraintes mécaniques, tels que les joints, les garnitures ou les tuyaux.

- Kit de compression: Le test du jeu de compression (ASTM D395) mesure la capacité du caoutchouc à se rétablir après avoir été comprimé sous une charge spécifique pendant une période prolongée. Il simule le comportement du matériau lorsqu'il est exposé à une pression constante au fil du temps, ce qui est particulièrement important pour les produits tels que les joints d'étanchéité qui doivent conserver leur forme et leurs propriétés d'étanchéité après une utilisation prolongée. De faibles valeurs de déformation rémanente indiquent une meilleure récupération et une meilleure performance à long terme.

- Résistance à la déchirure: Résistance à la déchirure est une propriété essentielle pour les produits en caoutchouc, en particulier ceux qui seront exposés à des contraintes mécaniques. La ASTM D624 évalue la résistance du caoutchouc à la déchirure. Un matériau en caoutchouc présentant une résistance élevée à la déchirure garantit que les produits tels que les joints ou les tuyaux restent intacts dans des conditions de stress, évitant ainsi les fuites ou les défaillances.

- Résistance à l'abrasion: Pour mesurer la résistance du caoutchouc à l'usure et à la déchirure, un test de résistance à l'usure a été réalisé. test de résistance à l'abrasion (comme le Test d'abrasion d'Akron). Ce test consiste à soumettre la surface du caoutchouc à un frottement dans des conditions contrôlées, en mesurant la quantité de matière perdue au cours du test. Ce test est particulièrement utile pour les produits tels que les joints automobiles ou les bandes transporteuses qui sont exposés à un frottement continu.

3.2 Propriétés physiques particulières

- Coefficient de friction: Pour les applications nécessitant des surfaces antidérapantes, telles que les tapis de sol ou les semelles de chaussures, il convient de tester l'efficacité du système de contrôle de la qualité. coefficient de frottement est essentiel. Ce test mesure la facilité avec laquelle une surface glisse sur une autre et est essentiel pour garantir la sécurité et la fonctionnalité des produits utilisés dans des environnements à forte traction.

- Essai de conductivité thermique: Dans certaines applications, les produits en caoutchouc doivent répondre à des propriétés thermiques spécifiques, que ce soit pour l'isolation ou la dissipation de la chaleur. Les conductivité thermique mesure la capacité du matériau à conduire ou à résister à la chaleur, ce qui est essentiel pour les produits utilisés dans des environnements à haute température, tels que les composants automobiles ou les échangeurs de chaleur.

4. Propriétés chimiques et essais de vieillissement

4.1 Essais de résistance au milieu

- Immersion dans les produits chimiques: L'un des tests les plus critiques pour les produits en caoutchouc qui seront exposés à divers environnements est l'essai de résistance à la traction. test de résistance moyenne. Il s'agit d'immerger les échantillons de caoutchouc dans différents produits chimiques tels que des huiles, des acides, des bases et des solvants afin d'évaluer les performances du matériau en cas d'exposition chimique. En mesurant la variation de poids, la variation de volume ou la dégradation des performances après immersion, les fabricants peuvent évaluer la résistance du caoutchouc à la corrosion chimique et déterminer s'il conservera son intégrité au fil du temps dans un environnement chimique.

- Baisse des performances: Les modifications des propriétés telles que la dureté, l'élongation ou la résistance à la traction après exposition à des produits chimiques permettent de déterminer l'adéquation du caoutchouc à des applications spécifiques. Par exemple, dans les secteurs de l'automobile ou de l'industrie, où les pièces interagissent souvent avec des huiles ou des carburants, les composants en caoutchouc doivent présenter une résistance à ces milieux pour garantir une fonctionnalité à long terme.

4.2 Essais de vieillissement

- Essai de vieillissement thermique de l'air: Les pièces en caoutchouc peuvent être soumises à des températures extrêmes pendant leur durée de vie. Les essai de vieillissement thermique de l'air simule une exposition à long terme à des températures élevées dans un environnement contrôlé. Par exemple, un test de vieillissement typique peut consister à placer l'échantillon de caoutchouc dans un four à 70°C pendant 72 heures, après quoi ses propriétés (par exemple, dureté, résistance à la traction et élongation) sont réévaluées. Ce test permet aux fabricants d'évaluer les performances du matériau lorsqu'il est exposé à des températures élevées, par exemple dans les joints de moteur ou les garnitures d'étanchéité.

- Test de vieillissement aux UV: Les pièces en caoutchouc exposées à la lumière du soleil peuvent subir une dégradation due à le rayonnement ultraviolet (UV). Les Test de vieillissement aux UV simule une exposition prolongée aux UV, à l'aide d'un Chambre QUV pour accélérer le processus de dégradation. Après exposition, le caoutchouc est testé pour vérifier les changements de couleur, de flexibilité et d'aspect de la surface. Les tests de vieillissement aux UV sont particulièrement importants pour les produits utilisés à l'extérieur ou dans des environnements fortement ensoleillés, comme les joints d'étanchéité ou les composants d'équipements extérieurs.

- Test de vieillissement à l'ozone: Exposition à l'ozone est l'un des facteurs environnementaux les plus courants qui peuvent dégrader le caoutchouc, le faire craquer et le rendre cassant. Les test de vieillissement à l'ozone (ISO 1431) consiste à exposer des échantillons de caoutchouc à une atmosphère riche en ozone afin de simuler une exposition prolongée à ce gaz. Après le test, le caoutchouc est évalué pour détecter les fissures et autres signes de détérioration. Ce test est crucial pour les produits en caoutchouc utilisés dans l'automobile ou à l'extérieur, où l'exposition à l'ozone est un problème important.

4.3 Analyse de la composition

- Spectroscopie infrarouge à transformée de Fourier (FTIR): Analyser avec précision la composition chimique des matériaux en caoutchouc, Spectroscopie FTIR est utilisée. Cette technique permet d'identifier les groupes fonctionnels présents dans le caoutchouc, comme le siloxane, ce qui est essentiel pour déterminer les propriétés chimiques du matériau. L'IRTF peut également être utilisée pour confirmer la présence d'additifs ou de charges, ce qui permet de s'assurer que la composition du caoutchouc répond aux spécifications et aux normes de performance requises.

- Analyse thermogravimétrique (TGA): TGA est utilisé pour évaluer la stabilité thermique des matériaux en caoutchouc en mesurant les changements de poids lorsque le matériau est chauffé. Ce test permet de déterminer la résistance du matériau à la dégradation par la chaleur et est essentiel pour les applications où le caoutchouc est exposé à des températures élevées. L'ATG fournit des informations sur la composition du caoutchouc, comme la proportion de charges et sa température de dégradation thermique.

4.4 Essais sur les émissions de composés organiques volatils (COV)

- Analyse des COV: Pour les produits en caoutchouc utilisés dans des environnements intérieurs ou en contact direct avec des êtres humains (par exemple, dans des applications médicales ou alimentaires), les essais de libération de les composés organiques volatils (COV) est cruciale. Les COV peuvent être nocifs pour la santé et les produits qui émettent des niveaux élevés de COV peuvent ne pas répondre aux normes de sécurité. Les essais mesurent la quantité de COV libérée sur une période donnée et garantissent que les produits en caoutchouc utilisés dans des applications sensibles sont conformes aux exigences réglementaires en matière de sécurité et d'impact sur l'environnement.

5. Essais d'adaptabilité fonctionnelle et environnementale

5.1 Test de performance de l'étanchéité

- Test d'étanchéité: L'un des tests les plus importants pour les pièces en caoutchouc conçues pour servir de joints (comme les joints d'étanchéité ou les joints toriques) est le test de l'étanchéité. essai d'étanchéité. Cette opération peut être effectuée dans l'un ou l'autre des cas suivants étanche à l'air ou étanche conditions, en fonction de l'application. Pour les joints étanches au gaz, le méthode de décroissance de la pression ou détection des fuites d'hélium est souvent utilisée. Il s'agit de pressuriser le produit scellé avec un gaz (par exemple, de l'hélium) et d'utiliser un vide pour détecter toute fuite. Pour les joints étanchesLe composant est immergé et une pression est appliquée pour s'assurer qu'il n'y a pas de fuite d'eau. Ce test garantit que les pièces en caoutchouc scelleront efficacement les fluides ou les gaz dans des applications réelles telles que les moteurs automobiles ou les équipements industriels.

5.2 Essais dynamiques de performance

- Essais de fatigue: Pièces en caoutchouc soumises à des contraintes répétées, telles que amortisseurs de vibrations ou amortisseurssubir essais de fatigue. Dans ce test, l'échantillon de caoutchouc est soumis à des cycles répétés de compression ou de tensionL'objectif est d'évaluer le comportement du matériau sous l'effet de charges répétitives et de déterminer sa résistance à l'usure. L'objectif est d'évaluer comment le matériau se comporte sous des charges répétitives et de déterminer sa résistance à l'usure. la durabilité. Une baisse significative des performances ou une défaillance après des cycles répétés peut indiquer une mauvaise résistance à la fatigue, ce qui est essentiel pour les pièces soumises à des mouvements constants.

- Compression sous charge dynamique: Dans les environnements dynamiques, les joints et les composants en caoutchouc sont souvent soumis à une compression continue. Afin d'évaluer la résistance à long terme du caoutchouc dans de tels environnements, la la compression sous charge dynamique est effectué. Ce test évalue la capacité du caoutchouc à conserver ses propriétés d'étanchéité et sa résilience après des forces de compression répétées.

5.3 Essais de performance électrique

- Test de rigidité diélectrique: Caoutchouc utilisé dans les applications d'isolation électrique (par exemple pour les câbles ou les composants électroniques) doit répondre à des normes strictes. résistance électrique normes. Les essai de rigidité diélectrique est réalisé pour déterminer la capacité du matériau à résister à la rupture électrique dans des conditions de haute tension. Le test mesure la tension nécessaire pour provoquer une défaillance (claquage électrique) dans le matériau en caoutchouc, ce qui permet de s'assurer qu'il isolera les composants électriques en toute sécurité.

- Test de résistivité en volume: Résistivité volumique est une autre propriété électrique essentielle, en particulier pour les matériaux en caoutchouc utilisés pour l'isolation et l'étanchéité des appareils électroniques. Ce test évalue la résistance du caoutchouc au passage du courant électrique dans son volume. De faibles valeurs de résistivité peuvent indiquer un potentiel de fuite de courant, ce qui peut entraîner des dysfonctionnements des appareils ou des risques électriques.

5.4 Essais de performance à basse température

- Essai de température de fragilité (ISO 812): Les produits en caoutchouc sont souvent soumis à une large gamme de températures, et il est important de déterminer comment ils se comportent dans des conditions d'utilisation normales. températures extrêmement basses. Les température de fragilité est la température à laquelle le caoutchouc commence à perdre sa souplesse et devient cassant. Ce test aide les fabricants à déterminer la limites de fonctionnement de pièces en caoutchouc utilisées dans des environnements froids, telles que les joints d'étanchéité des unités de réfrigération, les pièces automobiles exposées à des conditions hivernales ou les systèmes cryogéniques.

- Kit de compression à basse température (ISO 815-2): Ce test permet d'évaluer la capacité du caoutchouc à conserver ses propriétés de résistance à l'usure. jeu de compression L'échantillon est exposé à un environnement de congélation pendant une période déterminée, puis sa capacité à reprendre sa forme initiale est évaluée. L'échantillon est exposé à un environnement glacial pendant une période donnée, puis sa capacité à reprendre sa forme initiale est évaluée. Ceci est particulièrement important pour les pièces qui doivent conserver leurs propriétés d'étanchéité et leur résistance mécanique dans des conditions froides.

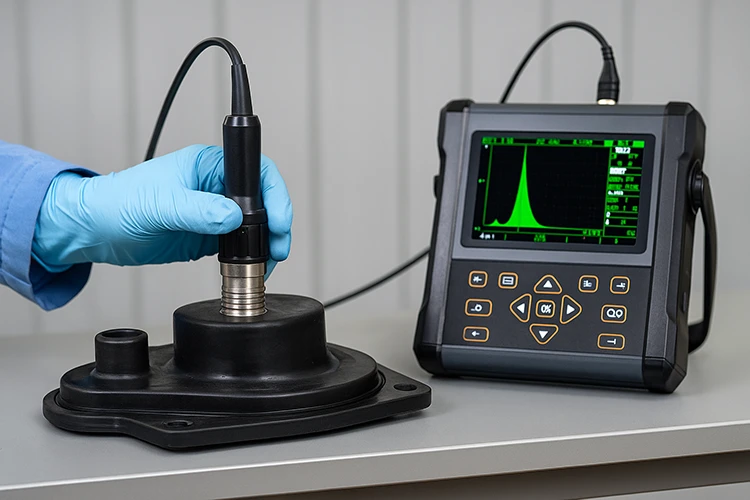

6. Contrôle non destructif (CND)

6.1 Essais aux rayons X

- Inspection par rayons X: Essais aux rayons X est une méthode d'essai non destructive utilisée pour contrôler l'intégrité interne des produits moulés par compression en caoutchouc. Cette technique est particulièrement utile pour détecter vides internes, inclusionsou poches d'air qui pourraient compromettre la résistance ou les performances de la pièce. En faisant passer des rayons X à travers le caoutchouc, les fabricants peuvent obtenir des images détaillées de la structure interne sans endommager la pièce. Cette méthode est souvent utilisée dans des applications critiques telles que l'aérospatiale, l'automobile ou les composants d'appareils médicaux, où les défauts internes peuvent entraîner une défaillance du produit.

- Avantages: Les essais aux rayons X fournissent des images claires et à haute résolution qui permettent une détection précise des défauts. Il est particulièrement utile lorsqu'une analyse détaillée de la structure interne est nécessaire sans altérer ou endommager physiquement le produit. Cependant, il nécessite un équipement spécialisé et un personnel formé pour interpréter les résultats avec précision.

6.2 Contrôle par ultrasons

- Inspection par ultrasons: Essais par ultrasons est une autre méthode non destructive utilisée pour détecter des défauts internes tels que délamination, fissurationou superposition dans les produits en caoutchouc. Cette technique consiste à envoyer des ondes sonores à haute fréquence à travers le matériau et à mesurer le temps de réflexion des ondes sur les surfaces internes ou les défauts. Les ondes réfléchies fournissent des informations précieuses sur la présence et l'emplacement des incohérences internes.

- Avantages: Le contrôle par ultrasons est très efficace pour les matériaux dont la structure est cohérente et homogène. Il est largement utilisé dans les secteurs de l'automobile et de l'industrie, notamment pour détecter les défauts qui ne sont pas visibles en surface mais qui peuvent affecter l'intégrité structurelle du produit. Cette méthode est avantageuse pour l'inspection des produits en caoutchouc à structure stratifiée ou composite.

6.3 Ressuage fluorescent

- Contrôle par ressuage fluorescent (FPI): Ressuage fluorescent est utilisé pour identifier les défauts de surface, tels que fissures, porositéou contamination de surface qui pourrait compromettre la qualité et les performances du produit. Dans cette méthode, un colorant fluorescent est appliqué à la surface du produit en caoutchouc. Après avoir laissé le colorant pénétrer dans les fissures ou les défauts de surface, l'excès de colorant est enlevé et le produit est inspecté sous lumière UV. Les fissures deviennent fluorescentes et révèlent leur présence.

- Avantages: Le ressuage fluorescent est très sensible aux défauts de rupture de surface et est relativement simple et rentable. Il est souvent utilisé pour les pièces qui doivent répondre à des normes de qualité strictes, telles que celles utilisées dans l'aérospatiale, l'automobile et l'industrie médicale. Cependant, il n'est efficace que pour détecter les défauts de surface et ne peut pas être utilisé pour identifier les défauts internes.

7. Cohérence des lots et contrôle des processus

7.1 Normes d'échantillonnage

- Echantillonnage NQA: Pour garantir une qualité constante des produits tout au long de la production, le Niveau de qualité acceptable (NQA) La méthode d'échantillonnage est couramment utilisée. Cette méthode consiste à sélectionner un échantillon aléatoire de produits d'un lot et à les tester par rapport à des normes de qualité préétablies. Si le nombre de défauts constatés dans l'échantillon se situe dans des limites acceptables, l'ensemble du lot est jugé conforme. Par exemple, GB/T 2828.1 est une norme couramment utilisée en Chine pour l'échantillonnage NQA, qui définit le nombre d'échantillons à tester et les niveaux de défaut admissibles pour diverses catégories de produits.

- Avantages: L'échantillonnage NQA est un moyen efficace et rentable de contrôler la qualité des lots sans avoir à inspecter chaque élément de la production. Il permet d'identifier et de traiter les défauts dès le début du processus de production, ce qui permet de mieux contrôler la qualité des produits tout en maintenant un débit élevé.

7.2 Enregistrements et traçabilité des processus

- Suivi et documentation: La tenue de registres complets de l'ensemble du processus de production est essentielle pour garantir l'homogénéité des lots et la qualité des produits. Ces dossiers comprennent des données sur matières premières, paramètres du processus (par exemple température, pressionet temps de polymérisation), et résultats de l'inspection de la qualité. En reliant ces enregistrements à des lots individuels, les fabricants peuvent remonter jusqu'aux matières premières ou aux conditions de production qui sont à l'origine de tout défaut ou problème.

- Amélioration des processus: L'enregistrement et l'analyse des données de production permettent une amélioration continue. En comprenant quelles variables ont l'impact le plus important sur la qualité du produit, les fabricants peuvent affiner le processus afin de réduire les défauts et d'améliorer la cohérence. Par exemple, s'il s'avère que certains réglages de température ou de pression entraînent davantage de défauts, des ajustements peuvent être effectués pour éviter de tels problèmes à l'avenir.

- Avantages: La capacité de retracer les défauts et les incohérences de production en remontant jusqu'à des facteurs ou des matériaux spécifiques garantit la responsabilisation et soutient l'action de la Commission. analyse des causes profondes. Ils renforcent également la confiance des clients en démontrant un engagement en faveur du contrôle de la qualité. En outre, ces enregistrements sont essentiels pour se conformer aux normes et réglementations industrielles, en particulier dans des secteurs tels que automobile, médicalou produits pharmaceutiquesoù la traçabilité est une exigence légale.

8. Essais environnementaux et de durabilité

8.1 Cyclage à haute et basse température

- Essai de cyclage à haute et basse température: Pour garantir que les produits en caoutchouc fonctionnent de manière optimale dans des conditions environnementales extrêmes, ils sont soumis à des tests de résistance. cycle de température haute-basse tests. Dans ce test, le produit est exposé alternativement à des températures élevées et basses afin de simuler les fluctuations de température qu'il peut rencontrer dans le cadre d'une utilisation réelle. L'objectif est d'évaluer si le caoutchouc conserve sa flexibilité, son élasticité et son intégrité dans une large gamme de températures. Par exemple, les composants automobiles tels que les joints d'étanchéité doivent conserver leurs propriétés d'étanchéité même dans la chaleur élevée d'un moteur ou le froid glacial de l'hiver.

- Avantages: Ce test est essentiel pour les produits exposés à des conditions environnementales fluctuantes, car il permet d'identifier les points de défaillance potentiels qui pourraient ne pas être apparents dans des conditions stables. Il garantit que le caoutchouc conserve ses propriétés physiques et ses performances même après une exposition prolongée à des températures extrêmes.

8.2 Essai au brouillard salin

- Essai au brouillard salin (résistance à la corrosion): Le essai au brouillard salin est utilisé pour évaluer la résistance à la corrosion des produits en caoutchouc, en particulier ceux utilisés à l'extérieur ou dans les applications automobiles. Dans ce test, le caoutchouc est exposé à un brouillard salin pour simuler les effets de l'exposition à l'eau salée. eau salée ou l'air chargé de sel sur le matériau au fil du temps. Ceci est particulièrement important pour les composants utilisés dans les véhicules ou les machines exposés à des températures élevées. les milieux marinsoù l'eau salée peut entraîner une détérioration rapide des matériaux non protégés.

- Avantages: L'essai au brouillard salin est très efficace pour simuler les conditions du monde réel, ce qui permet d'évaluer la résistance du caoutchouc à des facteurs environnementaux tels que l'humidité, le sel et d'autres éléments corrosifs. Il permet de s'assurer que les produits en caoutchouc utilisés dans des environnements difficiles et corrosifs conservent leur intégrité et leurs performances, même en cas d'exposition prolongée au sel.

9. Normes et certifications

9.1 Normes internationales

- ASTM (Société américaine pour les essais et les matériaux): ASTM International est l'un des organismes de normalisation les plus largement reconnus pour les essais et les matériaux dans l'industrie du caoutchouc. Les normes ASTM, telles que ASTM D412 (pour la résistance à la traction), ASTM D624 (pour la résistance à la déchirure), et ASTM D395 (pour la déformation rémanente à la compression), sont fréquemment citées en référence pour garantir la cohérence et la qualité des produits en caoutchouc. Ces normes couvrent un large éventail de méthodes d'essai et sont reconnues mondialement pour établir des critères de performance de référence.

- ISO (Organisation internationale de normalisation): Normes ISO jouent un rôle essentiel dans l'industrie du caoutchouc, en garantissant que les produits répondent aux exigences internationales en matière de sécurité, de performance et d'impact sur l'environnement. Les principales normes sont les suivantes ISO 9001 (pour les systèmes de gestion de la qualité) et ISO 1431 (pour la résistance à l'ozone). Ces certifications fournissent aux entreprises un cadre formel pour la mise en œuvre de systèmes de contrôle de la qualité, garantissant que leurs produits répondent à des spécifications reconnues au niveau international.

- DIN (Deutsches Institut für Normung): Le Normes DINLes normes ISO, originaires d'Allemagne, sont particulièrement importantes pour les industries telles que l'automobile et la fabrication industrielle. Elles sont similaires aux normes ISO et sont souvent utilisées en Europe pour garantir la qualité et la durabilité des produits en caoutchouc dans des applications spécifiques.

9.2 Normes sectorielles

- ISO/TS 16949 (Industrie automobile): Pour le secteur automobile, ISO/TS 16949 est la norme de qualité mondiale pour les pièces de production et de service. Cette norme garantit que toutes les pièces, y compris les joints en caoutchouc, les tuyaux et les garnitures, répondent à des exigences strictes en matière de qualité et de sécurité. Les fabricants qui souhaitent obtenir la certification doivent démontrer qu'ils disposent de solides systèmes de gestion de la qualité et que la qualité de leurs produits est constante tout au long de la production.

- Certification FDA (Food and Drug Administration) (caoutchouc médical et alimentaire): Dans des secteurs tels que l'industrie alimentaire et les dispositifs médicaux, les produits en caoutchouc doivent répondre à des exigences spécifiques en matière de sécurité et de propreté. Certification FDA garantit que les produits en caoutchouc utilisés dans les environnements médicaux ou en contact avec les aliments sont exempts de produits chimiques nocifs et d'agents pathogènes. Cette certification est essentielle pour garantir que les produits tels que les joints, les garnitures et les tubes sont conformes aux réglementations en matière de santé et de sécurité.

- Certification UL (Underwriters Laboratories) (électricité et électronique): Certification UL est crucial pour les produits en caoutchouc utilisés dans les applications électriques et électroniques, car il garantit que le matériau répond à des normes spécifiques en matière d'émissions de gaz à effet de serre. isolation électrique et résistance au feu. Par exemple, les matériaux en caoutchouc utilisés pour l'isolation des câbles doivent subir des tests rigoureux pour répondre aux normes UL afin de garantir qu'ils peuvent être utilisés en toute sécurité dans les systèmes électriques.

9.3 Normes internes propres à l'entreprise

- Normes de qualité internes personnalisées: Outre le respect des normes internationales et sectorielles, de nombreux fabricants mettent en œuvre leurs propres normes de contrôle interne en fonction des besoins de leurs clients ou des exigences spécifiques de leurs produits. Ces normes peuvent répondre à des exigences uniques telles que composition du matériau, performance dans des conditions extrêmesou des protocoles d'essai personnalisés. Par exemple, un fabricant peut mettre au point une procédure d'essai personnalisée pour s'assurer qu'une formulation de caoutchouc spécifique répond aux spécifications exactes du client pour un joint ou une étanchéité de haute performance.

- Avantages: Les normes internes offrent aux fabricants une plus grande flexibilité pour répondre aux demandes spécifiques des clients, garantissant que chaque produit est adapté aux besoins uniques de l'utilisateur final. Ces normes favorisent également l'amélioration continue, car les fabricants peuvent affiner leurs processus et leurs tests pour atteindre des niveaux plus élevés de cohérence et de qualité.

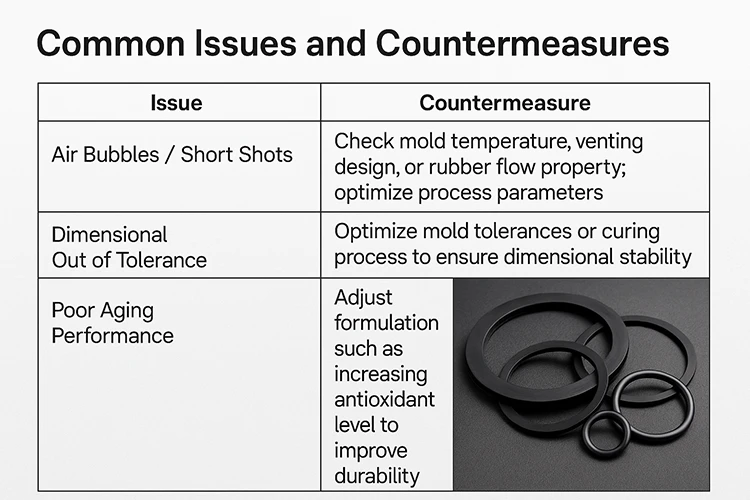

10. Problèmes communs et solutions

1. Q : Quelle est la cause du gel de surface (pulvérisation) sur les produits moulés en caoutchouc ?

A : Le gel de surface résulte généralement d'un temps de vulcanisation insuffisant, d'une température excessive des rouleaux mélangeurs ou d'un mélange inégal du mélange de caoutchouc. Pour résoudre ce problème, il faut veiller à ce que le temps de vulcanisation soit correct et contrôler la température des rouleaux mélangeurs.

2. Q : Qu'est-ce qui provoque des marques d'écoulement (flash) sur les produits en caoutchouc ?

A : Les marques d'écoulement peuvent être dues à une quantité insuffisante de mélange de caoutchouc, à un chargement incorrect ou à une faible plasticité. Pour résoudre ce problème, il convient de revoir l'approvisionnement en matériaux, d'optimiser le processus de chargement et de veiller à ce que la plasticité du mélange de caoutchouc soit adéquate.

3. Q : Pourquoi le caoutchouc se sépare-t-il (délaminage) au cours de la production ?

A : Le décollement peut se produire en raison d'une faible plasticité, d'une adhérence initiale insuffisante ou d'une auto-vulcanisation du composé. Améliorer la plasticité du matériau et ajuster le système de polymérisation pour éviter l'auto-vulcanisation.

4. Q : Comment peut-on éviter une épaisseur inégale dans les produits moulés en caoutchouc ?

A : Une épaisseur inégale est généralement due à une épaisseur inégale de la cavité du moule, à une pression insuffisante ou à une mauvaise planéité du plateau. Pour y remédier, il faut s'assurer que la cavité du moule est conçue de manière uniforme et maintenir une pression constante pendant le processus de moulage.

5. Q : Quelles sont les causes de l'absence de caoutchouc (manque de matière) dans les produits moulés ?

A : L'absence de caoutchouc peut résulter d'un pesage inexact des matériaux, d'une température excessive du moule, d'une pression insuffisante ou d'un mauvais écoulement des matériaux. Calibrez correctement l'équipement de pesage des matériaux et optimisez les réglages de température et de pression du moule.

6. Q : Pourquoi des poches d'air ou de l'air emprisonné se produisent-ils dans les produits en caoutchouc ?

A : L'air emprisonné est souvent dû à une ventilation inadéquate, à une mauvaise conception du moule ou à une utilisation excessive d'agents de démoulage. Pour y remédier, il convient d'améliorer le système de ventilation, d'optimiser la conception du moule pour une meilleure évacuation de l'air et de réduire l'utilisation excessive d'agents de démoulage.

7. Q : Quelle est la cause de la déchirure lors du démoulage de pièces en caoutchouc ?

A : Les déchirures au démoulage sont souvent dues à une température élevée du moule, à une utilisation excessive d'agents de démoulage, à des techniques de démoulage inappropriées ou à un durcissement excessif. Pour résoudre ce problème, il faut réduire la température du moule, utiliser un minimum d'agent de démoulage et s'assurer que les techniques de démoulage appropriées sont respectées.

8. Q : Comment éviter la formation de bulles ou de vides dans les produits en caoutchouc ?

A : La formation de bulles dans les produits en caoutchouc peut être due à l'humidité du matériau, à une vulcanisation insuffisante, à une trop grande quantité d'impuretés dans les agents de vulcanisation ou à une mauvaise ventilation du moule. Assurez-vous que le matériau est sec, optimisez les conditions de vulcanisation et améliorez la conception de l'aération du moule.

9. Q : Pourquoi les produits en caoutchouc deviennent-ils sales ou contaminés ?

A : Les pièces en caoutchouc sales ou contaminées sont souvent dues à des composés de caoutchouc contaminés, à des surfaces de moulage non nettoyées ou à un nettoyage inadéquat de la cavité du moule. Il convient de nettoyer régulièrement les moules et de veiller à ce que l'environnement et les matériaux soient exempts de contaminants.

10. Q : Quelles sont les causes de la sous-vulcanisation (cuisson insuffisante) des produits en caoutchouc ?

A : La sous-vulcanisation est généralement due à une température de vulcanisation inadéquate ou à un temps de vulcanisation insuffisant. Ajustez la température et le temps de vulcanisation pour assurer une réticulation complète du composé de caoutchouc.

Garantir la qualité avec le caoutchouc KINSOE

Au KINSOE CaoutchoucNous sommes spécialisés dans le moulage de caoutchouc sur mesure et dans la fabrication de pièces de rechange. extrusionLa société de l'information, qui fournit des composants de haute performance pour les secteurs d'activité comme l'automobile, le médical et la construction. Contactez-nous dès aujourd'hui pour optimiser votre production et obtenir des produits en caoutchouc fiables, durables et adaptés à vos besoins.

Références :