I. Contexte technique et aperçu de l'industrie

Lorsque j'ai commencé à travailler dans l'industrie des composants en caoutchouc, j'ai été surpris de constater que les clients négligeaient souvent un détail crucial : l'assemblage de la bague d'étanchéité. La plupart des gens prêtent attention au matériau et à la dureté, mais très peu se demandent comment les extrémités sont reliées. Pourtant, ce détail apparemment insignifiant peut déterminer les performances, le coût et la durée de vie de l'ensemble du système d'étanchéité.

1.1 Aperçu du moulage par extrusion du caoutchouc

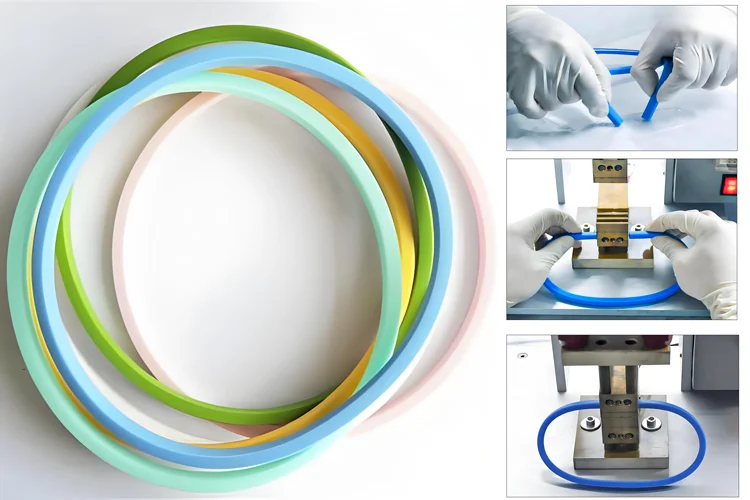

Les bagues d'étanchéité en caoutchouc sont généralement produites par moulage par extrusionL'extrusion est un procédé qui pousse le caoutchouc non vulcanisé à travers une filière pour former des profils transversaux continus. Une fois extrudés, ces profils sont soit formés en anneaux complets par jonction, soit moulés en boucle fermée.

Les formes courantes de la section transversale sont les suivantes

- Cordons ronds

- Profils en forme de D

- Tubes et joints creux

- Sections asymétriques complexes pour l'automobile ou l'électroménager

Chaque forme pose des problèmes spécifiques en matière de jonctionnement, en particulier lorsqu'il s'agit de structures creuses ou à chambres multiples. Et c'est là que le bât blesse : l'extrusion ne représente que la moitié du processus. En l'absence de techniques d'assemblage appropriées, même le meilleur profilé ne peut pas être étanchéifié correctement.

1.2 Le rôle de l'épissage dans la chaîne d'approvisionnement des bagues d'étanchéité

Du point de vue de la fabrication, l'épissage présente plusieurs avantages essentiels :

- Rapport coût-efficacité: Au lieu de créer des anneaux fermés par moulage par injection, qui nécessite des moules coûteux, l'épissage offre une alternative plus rapide et plus économique, en particulier pour les petits lots ou les dimensions personnalisées.

- Personnalisation: Supports d'épissage géométries non standardvous permettant de répondre à des formes d'étanchéité complexes et à des besoins de conception sans avoir à repenser l'ensemble du système d'outillage.

- Optimisation des performances: Dans de nombreux cas, l'intégrité du joint a un impact mesurable sur la durée de vie de l'étanchéité et sur les contraintes mécaniques. Une mauvaise jonction peut être le maillon faible d'un joint par ailleurs parfait.

C'est pourquoi, pour des secteurs tels que automobile, transformation des alimentset matériel médicalLa qualité de l'épissure est tout aussi importante que le choix du matériau.

1.3 Normes et références de qualité

Pour garantir la fiabilité et la conformité des produits, les fabricants professionnels tels que KINSOE suivre les normes industrielles mondiales, y compris

- ASTM D2000 - Un système de classification générale des matériaux en caoutchouc basé sur des critères de performance.

- GB/T 3452.1 - Norme nationale chinoise pour les dimensions de conception des joints toriques.

- ISO 3302-1 - Norme internationale pour les tolérances géométriques des pièces en caoutchouc, souvent référencée pour la précision des pièces moulées et épissées.

Ces références servent de cadre pour évaluer la stabilité dimensionnelle, la résistance des joints et l'aspect visuel. Chez KINSOE, nous appliquons un contrôle de tolérance aussi serré que ±0,05 mm et effectuons des tests de performance pour répondre aux applications exigeantes des clients.

II. Méthodes d'épissage courantes et processus détaillés

L'expérience que j'ai acquise en travaillant avec des joints d'étanchéité en caoutchouc sur mesure m'a permis de constater que le le choix de la méthode d'épissage détermine souvent non seulement la résistance du joint, mais aussi la rapidité de livraison et le coût. Vous trouverez ci-dessous un tableau comparatif résumant les trois techniques d'assemblage les plus utilisées :

| Méthode d'épissage | Matériaux appropriés | Solidité des articulations | Difficulté du processus | Vitesse de production | Niveau de coût |

|---|---|---|---|---|---|

| Épissure à chaud | Silicone solide, EPDM | Haut | Modéré | Rapide | Moyen |

| Liaison à froid | Mousse Silicone, EPDM, NBR | Moyen | Facile | Moyen | Faible |

| Vulcanisation des moules | Tous les types | Très élevé | Haut | Lenteur | Haut |

Examinons chaque méthode en détail :

2.1 Épissure à chaud

L'épissure à chaud est la méthode de choix lorsque la résistance et la cohérence sont importantes. Je recommande souvent cette méthode pour les applications dans les domaines suivants l'automobile, les produits alimentaires et les environnements à haute température.

Déroulement du processus :

- Découpage - Découpe précise des angles ou des extrémités de l'extrusion

- Application de l'adhésif - Agent de liaison activé par la chaleur appliqué sur les faces de contact

- Alignement - Alignement manuel ou assisté par gabarit

- Moulage par presse à chaud - Application de pression et de chaleur (généralement 150-180°C)

- Post-polymérisation - Chauffage secondaire pour améliorer la durabilité de la liaison

Tableau des paramètres clés :

| Paramètres | Fourchette recommandée |

|---|---|

| Température | 150-180°C |

| Pression | 2-5 MPa |

| L'heure | 30-120 secondes |

Défauts courants et causes :

- Bulles d'air - Dégazage incomplet ou mauvaise préparation de la surface

- Articulation fragile - Surchauffe ou répartition inégale de la colle

- Craquage - Mauvaise polymérisation ou adhésif incompatible

Les meilleurs cas d'utilisation :

- Sceaux pour boîtes à lunch

- Joints industriels haute température

- Profils complexes nécessitant une conservation de la forme

2.2 Collage à froid

Le collage à froid est idéal pour applications à faible charge ou étanchéité non critique, en particulier dans les matériaux souples tels que mousse silicone ou EPDM.

Flux de travail typique :

- Découpage - Tranchage propre et précis des extrémités de profilés

- Préparation de la surface - Ponçage léger, dégraissage à l'alcool ou à l'acétone

- Application de colle - Couche fine et régulière de colle à froid

- Serrage ou fixation - Pression modérée pendant au moins 10 à 30 minutes

- Salaison naturelle - Adhésion totale après 24-48 heures

Adéquation des matériaux :

- Mousse Silicone - Absorption élevée, nécessite une préparation de la surface

- Caoutchouc dense (EPDM, CR) - Performance modérée

- NBR - Bonne adhérence avec les colles à base de solvant

Exigences environnementales :

- Humidité : ≤60%

- Surface de travail exempte de poussière

- Énergie de surface >38 mN/m pour une adhésion optimale

Options de collage :

- Cyanoacrylate (instantané) - Durcissement rapide, joint fragile

- Polyuréthane en deux parties - Une liaison plus forte et plus souple

Exemple de courbe d'adhérence :

Une colle PU à 2 composants sur EPDM atteint une résistance à la traction de 80% en 24 heures à 25°C et 50% HR.

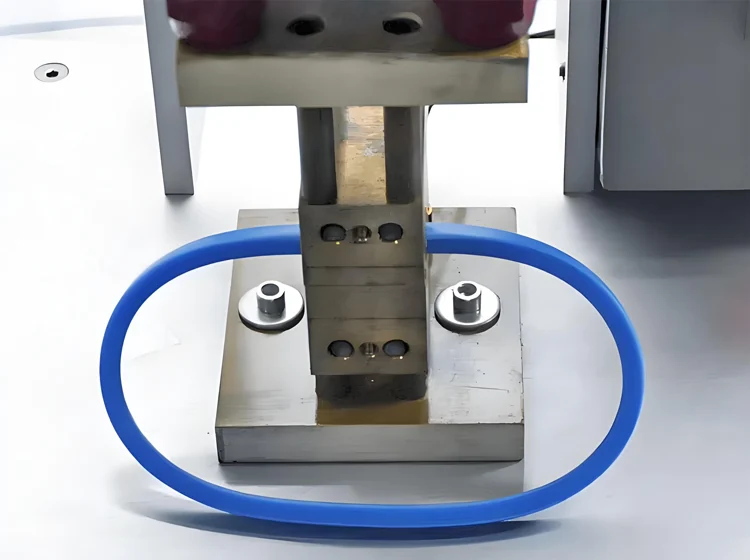

2.3 Vulcanisation des moules

Il s'agit de la les plus avancés et les plus précis La méthode, généralement appliquée aux structures d'assemblage complexes ou production par lots de haute précision.

Principe :

La zone de joint est placée dans un moule métallique où elle subit une seconde vulcanisation. La chaleur et la pression fusionnent le matériau, rendant le joint presque indiscernable de l'extrusion d'origine.

L'essentiel de la conception des moules :

- Planification de la ligne de séparation - Évite les zones de faiblesse dans les voies d'étanchéité critiques

- Events d'air - Empêcher les gaz piégés de compromettre la liaison

- Contrôle de la compression - Assure une finition sans bavure

Fenêtre de processus optimale :

| Étape | Gamme |

|---|---|

| Température de vulcanisation | 160-200°C |

| Temps de maintien | 3-10 minutes |

| Pression de serrage | 3-6 MPa |

Scénarios d'utilisation :

- Anneaux de qualité médicale

- Profils aérodynamiques dans l'automobile

- Systèmes d'étanchéité de précision nécessitant la conformité visuelle 100%

III. Facteurs clés affectant la qualité de l'épissage

D'après ce que j'ai vu dans les ateliers de fabrication de caoutchouc, deux produits fabriqués avec le même matériau et la même méthode d'épissage peuvent néanmoins présenter des performances radicalement différentes. Pourquoi ? Parce que le détails dans le choix de la colle, de l'angle de coupe et du traitement de surface font ou défont l'articulation. Examinons les variables essentielles.

3.1 Sélection des adhésifs et matrice de compatibilité

Tous les adhésifs ne sont pas créés de la même manière et tous les caoutchoucs ne réagissent pas de la même façon aux agents de liaison. Voici comment je les classe en fonction de leur structure et de leur comportement lors du durcissement :

colle de caoutchouc chloroprène

Types d'adhésifs :

- A base de solvant (par exemple, colle pour caoutchouc chloroprène) : Adhésion rapide, bonne pour l'EPDM et le CR

- Systèmes à deux composants (par exemple, polyuréthane ou silicone) : Excellente adhérence pour le silicone, flexible et solide

- Cyanoacrylate (instantané): Durcissement très rapide, mais cassant sous l'effet des vibrations ou des cycles thermiques.

Tableau de compatibilité des matériaux :

| Type de caoutchouc | A base de solvant | 2-Part PU | Colle instantanée |

|---|---|---|---|

| Silicone | ✖ Obligation faible | ✔ Excellent | ✔ Modéré |

| EPDM | ✔ Bon | ✔ Bon | ✔ Bon |

| NBR | ✔ Excellent | ✔ Bon | ✔ Bon |

| CR (Néoprène) | ✔ Excellent | ✔ Bon | ✔ Bon |

Marques recommandées :

- LOCTITE 401/406 - Pour un collage instantané général

- Permabond PT326 - Pour silicone et EPDM

- 3M 847/1300L - Pour les joints CR et NBR

"L'adhésif n'est pas une simple colle, c'est un contrat de compatibilité entre la chimie et l'application.

3.2 Conception et optimisation des joints de coupe

Une coupe nette et bien inclinée facilite le collage et améliore la résistance à la traction.

Comparaison des styles de coupe :

| Type de coupe | Description | Performance |

|---|---|---|

| Coupe bout à bout à 90 | Coupe verticale droite | Modéré |

| Coupe en biseau | Coupe diagonale à 30-45°. | Plus élevé |

| Joint d'étape | Modèle d'escalier à emboîtement | Le plus élevé |

Résultats des essais de résistance à la traction :

Un essai contrôlé sur des bandes d'EPDM a montré :

- Joint de coupe bout à bout: 1,8 MPa force de rupture moyenne

- Coupe en biseau2,3 MPa

- Joint d'étape2,8 MPa

Si la pièce doit subir tension ou torsion axialeJe conseille vivement d'éviter les coupes à 90°.

3.3 Traitement de surface et son effet sur la force d'adhérence

Il s'agit d'un domaine où la plupart des défaillances se produisent silencieusement. Vous ne pouvez pas voir une mauvaise énergie de surface, mais votre articulation en montrera les résultats assez rapidement.

Options de traitement :

- Traitement au plasma - Idéal pour le silicone, augmente considérablement l'énergie de surface

- Activation chimique (par exemple, Primer 770) - Commun à l'EPDM et au NBR

- Traitement de la flamme - Méthode rapide pour augmenter la tension superficielle des thermoplastiques

Tableau d'amélioration des performances :

| Type de traitement | Gain d'énergie de surface | Augmentation de la force d'adhérence |

|---|---|---|

| Aucun | ~32 mN/m | Base de référence |

| Plasma traité | >52 mN/m | +60-80% |

| Application de l'apprêt | ~46 mN/m | +40-60% |

Même sur des joints en mousse bon marché, j'ai constaté des gains significatifs en utilisant simplement une brosse à plasma ou un revêtement d'apprêt.

IV. Études de cas d'applications typiques

Chacune des méthodes d'épissage que nous avons évoquées s'accompagne de compromis, mais la théorie ne suffit pas. Permettez-moi de vous présenter trois cas d'application réels où la qualité des joints était essentielle, et de vous montrer comment nous avons adapté le processus pour obtenir des performances optimales.

4.1 Joints d'étanchéité de qualité alimentaire (par exemple, joints de boîte à lunch)

Scénario :

Une marque internationale d'ustensiles de cuisine nous a demandé de développer des anneaux d'étanchéité en silicone conformes à la FDA pour sa nouvelle série de boîtes à lunch. Le produit nécessitait une boucle souple et sans couture, capable de résister aux lavages répétés, aux cycles de température et au contact direct avec les aliments.

Points forts de la solution :

- Méthode d'épissage: Épissure à chaud avec un adhésif de qualité FDA

- Matériau: Silicone durci au platine, Shore A 50

- Exigences particulières:

- Doit satisfaire à la norme FDA CFR 177.2600 et à la norme européenne EN1935 relative au contact alimentaire.

- Transparence élevée pour une meilleure esthétique

- Joint étanche à l'air sans couture visible

Carte de flux de travail

Extrusion → Découpe de précision → Adhésif activé par la chaleur → Pressage thermique → Durcissement secondaire → Inspection QC → Test de migration FDA

Cette approche a permis d'obtenir une couture lisse et invisible avec une résistance des joints >2,5 MPa, conforme aux normes d'hygiène et aux normes mécaniques de l'industrie alimentaire.

4.2 Joint d'étanchéité de porte automobile

Scénario :

Un équipementier automobile avait besoin d'une solution fiable pour réaliser des jonctions complexes. Profils creux en EPDM pour l'étanchéité du périmètre de la porte. Parmi les problèmes rencontrés, citons l'étanchéité des joints lors des essais de pulvérisation d'eau et le manque d'homogénéité de l'adhérence en cas de variations de la température extérieure.

Optimisation des processus :

- Méthode d'épissage: Épissure à chaud

- Compléments:

- Fixation du gabarit pour assurer un alignement précis des chambres internes

- Environnement à humidité contrôlée pour éliminer la condensation en surface

- Presse à chaud automatisée avec capteurs de température et retour d'information sur la compression

Résultats :

- Résistance à la traction des joints >2,0 MPa

- 100% : taux de réussite à l'essai de cyclage thermique et d'immersion dans l'eau de 96 heures

- Réduction du taux de reprise de 12% à 1,8%

Cette solution est devenue notre offre standard pour des programmes d'étanchéité EPDM similaires sur plusieurs plates-formes de véhicules.

4.3 Joints pour dispositifs médicaux (qualité salle blanche)

Scénario :

Un fabricant européen de dispositifs médicaux avait besoin anneaux d'étanchéité stériles et biocompatibles pour un système de diagnostic des fluides. Ils ont exigé des pas de risque de contaminationLa zone d'articulation a dû subir une exposition chimique et des cycles de stérilisation répétés.

Ingénierie des solutions :

- Méthode d'épissage: Vulcanisation des moules avec lavage post-propreté

- Matériau: Caoutchouc de silicone liquide (LSR), certifié USP Class VI

- Contrôle des processus:

- Moule conçu avec un contrôle de l'éclair affleurant et des canaux d'aération

- Emballage stérile dans une salle blanche ISO de classe 7

- Validation de la biocompatibilité et de la résistance au vieillissement

Mesures de performance :

- 100 cycles d'autoclave sans dégradation

- La couture ne présente pas de décoloration, de fissure ou de gonflement.

- Aucune particule supérieure à 5 µm dans les zones d'utilisation critique

Ce projet a mis en évidence la façon dont vulcanisation de moules de haute précisionbien que plus coûteux, est inégalé dans les applications médicales ultra-propres.

V. Validation technique et système d'assurance qualité

Pour garantir des performances à long terme, l'intégrité d'une jonction par anneau d'étanchéité en caoutchouc doit être plus qu'acceptable visuellement. Chez KINSOE, nous appliquons un système de validation à plusieurs niveaux basé sur méthodes d'essai internationales, seuils statistiqueset diagnostic des causes profondes. Voici comment nous nous assurons que chaque articulation résiste aux contraintes du monde réel.

5.1 Méthodes et normes communes d'essai de performance

Nous effectuons une série complète de tests pour valider les performances mécaniques et environnementales :

| Type de test | Standard | Objectif |

|---|---|---|

| Résistance à la traction | ASTM D412 | Mesure la force d'adhérence et l'élasticité |

| Intégrité de l'étanchéité | Sur mesure (air/eau/vide) | Détecte les fuites et confirme l'étanchéité à l'air |

| Résistance au vieillissement | ASTM D573 / ISO 188 | Simule la performance à long terme sous la chaleur |

| Exposition aux UV | ASTM G154 | Évalue la durabilité à l'extérieur |

| Vaporisateur de sel | ASTM B117 | Valide la résistance à la corrosion de la zone collée (pour les pièces en EPDM/CR) |

Exemple :

Dans le cas d'une jonction avec un joint en silicone, un résistance minimale à la traction de 2,2 MPa est nécessaire après un vieillissement à 150°C pendant 72 heures.

5.2 Analyse comparative et rapports

Nous comparons régulièrement nos performances internes avec les références de l'industrie et fournissons aux clients des rapports d'essai normalisés pour assurer la traçabilité.

Indicateurs clés de performance par méthode d'épissage :

| Méthode | Résistance minimale à la traction (MPa) | Taux de fuite du joint (kPa/min) | Dégradation maximale due au vieillissement (%) |

|---|---|---|---|

| Épissure à chaud | ≥2.0 | ≤0.5 | ≤15% |

| Liaison à froid | ≥1.5 | ≤1.0 | ≤25% |

| Vulcanisation des moules | ≥2.5 | ≤0.2 | ≤10% |

Le modèle de rapport comprend

- Photo du produit avec couture marquée

- Graphiques de données brutes et de traction

- Registres des essais environnementaux

- Analyse des modes de défaillance, le cas échéant

Les clients de la automobile et médical Les secteurs intègrent souvent nos rapports dans leurs systèmes de documentation PPAP ou ISO 13485.

5.3 Dépannage des problèmes d'épissure courants

Même avec des techniciens formés et des machines calibrées, les choses peuvent mal tourner. Nous avons mis au point un cadre de diagnostic qui aide les clients à identifier et à résoudre rapidement les défaillances des joints.

Tableau de diagnostic des problèmes :

| Problème | Cause probable | Correction recommandée |

|---|---|---|

| Lien faible | Mauvais adhésif ou faible pression | Examiner le type de colle et les paramètres du processus |

| Bulles dans le joint | Mauvaise évacuation de l'air ou de l'huile de surface | Améliorer la préparation des surfaces et le dégazage |

| Fissuration des articulations | Durcissement excessif ou matériau inadapté | Ajuster la température/la durée ou vérifier la compatibilité |

| Désalignement | Erreur de gabarit ou déviation manuelle | Utiliser un guide de fixation ou un alignement laser |

| Fuite du joint | Zone de contact incomplète ou rétrécissement | Réévaluer le taux de compression et la pile de tolérance |

"La plupart des échecs conjoints ne sont pas dus à une seule erreur, mais à une chaîne de petits oublis. C'est pourquoi un processus d'assurance qualité systématisé est essentiel".

VI. Conclusion et recommandations pour les prochaines étapes

Lorsque j'ai commencé à travailler sur des projets de scellement de caoutchouc, j'ai sous-estimé l'ampleur de la tâche. une seule épissure pourrait affecter la performance d'un produit tout au long de sa durée de vie. Mais après des années de collaboration avec des équipementiers, des concepteurs et des ingénieurs de production, j'en suis venu à penser que l'épissage est le garant silencieux de la fiabilité-et souvent, le facteur de différenciation entre un produit moyen et un produit exceptionnel.

La jonction des bagues d'étanchéité en caoutchouc n'est peut-être pas le poste de coût le plus important, mais elle définit souvent l'élément le plus important de la chaîne d'approvisionnement. limite supérieure de la stabilité de l'étanchéité, de l'aspect du produit et de la durabilité mécanique.

Ce guide a été conçu pour vous permettre d'acquérir une compréhension approfondie et concrète de ce qui suit :

- Le trois principales technologies d'épissage et leurs paramètres de processus

- Les principaux leviers de contrôle de la qualité sont les suivants choix de l'adhésif, préparation de la surface et géométrie de coupe

- Des informations spécifiques à l'application tirées de cas industriels réels

- Fiable les outils d'essai, de validation et de diagnostic pour la mise en œuvre de l'AQ

Si c'est le cas :

- Développement d'un joint d'étanchéité sur mesure pour les machines ou équipements spécialisés

- Vous cherchez à améliorer la durabilité des joints actuels ou à réduire les taux de défaillance.

- Vous envisagez de mettre en place ou d'améliorer votre procédure d'exploitation interne en matière d'épissage

...alors je vous invite à tendre la main.

Au KINSOENous offrons services techniques de bout en bout-de la conception de l'extrusion et de l'ingénierie du joint à le prototypage d'échantillons, la production de lots et l'assistance après livraison.

Laissez-nous vous aider à construire de meilleurs joints, une épissure parfaite à la fois.

Références :