L'extrusion de silicone est un processus essentiel dans diverses industries, connu pour sa capacité à produire des produits en caoutchouc très durables et polyvalents. Des pièces automobiles aux appareils médicaux, la précision de l'extrusion de silicone est primordiale. Le processus d'extrusion garantit que les matériaux en silicone sont façonnés dans des formes spécifiques, adaptées aux exigences uniques des différentes applications. Toutefois, pour atteindre cette précision, il faut contrôler soigneusement divers facteurs tout au long du processus.

Dans ce blog, nous allons nous plonger dans les processus d'extrusion du siliconeLa Commission européenne a publié un livre blanc sur le contrôle de précision, qui met l'accent sur l'importance du "contrôle de précision" depuis la sélection des matières premières jusqu'au produit final. Le contrôle de précision permet non seulement d'améliorer la qualité des produits, mais aussi d'accroître l'efficacité de la production, de réduire les coûts et de renforcer la compétitivité d'une entreprise sur le marché.

En comprenant les subtilités de chaque étape du processus d'extrusion, les entreprises peuvent fabriquer des produits de haute qualité qui répondent aux normes strictes de l'industrie. Nous explorerons des concepts clés tels que la manipulation des matières premières, la conception des équipements, les paramètres du processus et les techniques d'inspection des produits, qui contribuent tous à la réussite de l'extrusion du silicone.

Aperçu du processus d'extrusion de silicone

L'extrusion de silicone est un procédé de fabrication utilisé pour donner au caoutchouc de silicone des formes spécifiques. Il s'agit d'introduire le matériau silicone brut dans une extrudeuse, où il est chauffé, mélangé et forcé à travers un moule pour créer un produit de la forme et de la taille souhaitées. Ce procédé est largement utilisé dans des secteurs tels que l'automobile, les soins de santé, l'électronique et la construction, car les matériaux en silicone offrent une excellente résistance à la chaleur, une isolation électrique et une grande durabilité.

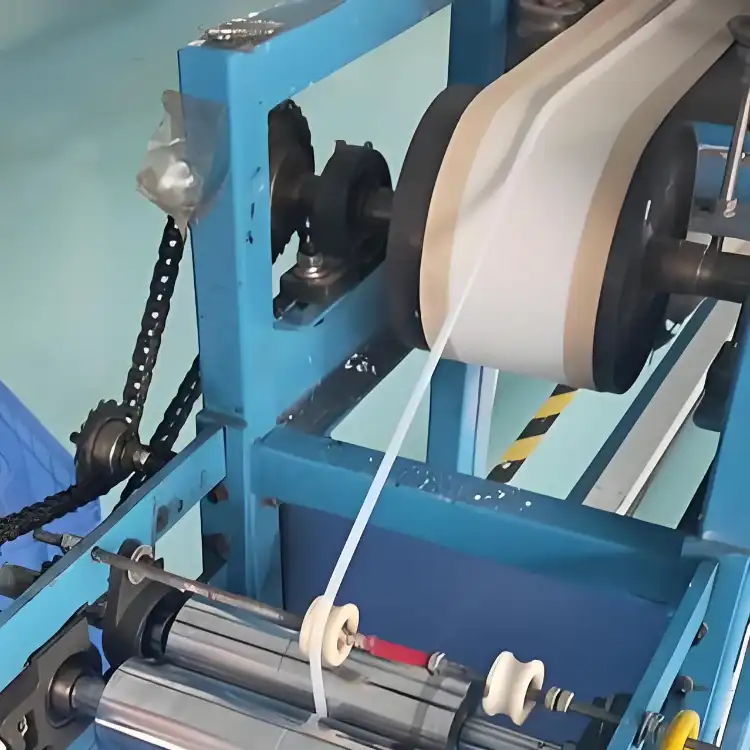

Le processus commence avec le matériau silicone brut sous sa forme solide ou liquide. Une fois préparé, le matériau est introduit dans l'extrudeuse où il est chauffé jusqu'à l'état fondu. La machine d'extrusion se compose d'une vis ou d'une vis sans fin qui pousse le matériau chauffé à travers une filière, le façonnant dans le profil souhaité. La filière peut être personnalisée pour produire différentes formes, notamment des tubes, des joints, des garnitures et des connecteurs flexibles.

La clé d'une extrusion de silicone de haute qualité réside dans le contrôle précis de divers facteurs, tels que la température, la pression, la vitesse et la composition du matériau. Des fluctuations mineures de l'une de ces variables peuvent entraîner des défauts dans le produit final, ce qui rend le contrôle de précision essentiel pour respecter les normes industrielles et garantir les performances du produit.

Pourquoi le "contrôle de précision" est-il crucial pour l'extrusion de silicone ?

Dans le domaine de l'extrusion de silicone, le contrôle de la précision est essentiel pour garantir une qualité constante des produits. De petites variations dans les paramètres du processus peuvent entraîner des défauts importants, tels que des incohérences dimensionnelles, des imperfections de surface ou des propriétés de matériaux compromises. Examinons les domaines clés dans lesquels le contrôle de la précision joue un rôle essentiel dans l'amélioration de la qualité des produits, le contrôle des coûts et l'amélioration de la compétitivité globale.

Amélioration de la qualité

Le contrôle de la précision a un impact direct sur la qualité du produit fini. Par exemple, une régulation précise de la température pendant l'extrusion garantit que le matériau silicone atteint la viscosité optimale pour s'écouler en douceur à travers la filière. Cela permet d'éviter les problèmes de colmatage, de bulles ou d'épaisseur inégale. Avec des réglages de température et de pression contrôlés, Kinsoe peut produire des pièces aux dimensions uniformes et aux propriétés mécaniques supérieures, telles que la résistance et la flexibilité, qui sont essentielles pour les applications exigeant des performances élevées.

Contrôle des coûts

En maintenant un contrôle précis sur les paramètres d'extrusion, les entreprises peuvent minimiser les déchets. Un processus bien contrôlé réduit les pertes de matériaux, optimise la consommation d'énergie et diminue le besoin de retouches. L'utilisation efficace des matières premières permet de maintenir les coûts à un niveau bas, ce qui rend le processus de production plus économique tout en maintenant la qualité du produit.

Renforcer la compétitivité du marché

Sur un marché concurrentiel, les Kinsoe qui atteignent régulièrement des normes de haute qualité disposent d'un avantage significatif. La précision du processus d'extrusion permet aux entreprises de proposer des produits répondant à des spécifications exactes, ce qui leur donne une longueur d'avance sur leurs concurrents qui peuvent être confrontés à des variations de qualité. En maîtrisant le contrôle de la précision, les entreprises peuvent améliorer l'efficacité de leur production et s'imposer dans les secteurs qui exigent les normes de qualité les plus élevées, tels que les appareils médicaux et les pièces automobiles.

![]()

Importance de la sélection des matières premières et du prétraitement

Les fondements d'une extrusion de silicone La qualité des matières premières utilisées est un facteur déterminant dans le processus de fabrication. Le choix du bon type de matériau silicone et son prétraitement adéquat sont des étapes essentielles pour obtenir une qualité et des performances optimales du produit. Examinons les facteurs critiques liés à la sélection des matériaux et aux processus de prétraitement nécessaires.

Types et caractéristiques des matières premières silicones

Le caoutchouc de silicone se présente sous différentes formes, chacune étant conçue pour des applications spécifiques. Les principaux types sont le silicone à vulcanisation à haute température (HTV) et le caoutchouc de silicone liquide (LSR). Le silicone HTV est couramment utilisé pour les pièces qui nécessitent une résistance élevée à la chaleur, tandis que le LSR est privilégié pour les applications qui exigent un moulage précis et de la flexibilité. Le choix du matériau silicone n'affecte pas seulement les performances du produit, mais aussi le processus d'extrusion lui-même, en influençant des paramètres tels que la température, la viscosité et les temps de durcissement.

Chaque type de silicone possède des caractéristiques uniques, telles que la dureté, la viscosité et la pureté, qui ont un impact direct sur le processus d'extrusion. Par exemple, les matériaux plus durs nécessitent des températures plus élevées pour assurer un écoulement correct, tandis que les matériaux très visqueux peuvent nécessiter plus d'énergie pour être poussés à travers l'extrudeuse. Il est essentiel de comprendre ces caractéristiques pour sélectionner le bon matériau pour l'application envisagée.

Différences de dureté, de viscosité et de pureté

La dureté du silicone détermine sa capacité à résister aux contraintes mécaniques, ce qui est essentiel pour des produits tels que les joints d'étanchéité. La viscosité, quant à elle, affecte la facilité avec laquelle le matériau s'écoule pendant l'extrusion. Si la viscosité est trop élevée, le matériau risque de ne pas s'écouler facilement à travers la filière, ce qui entraînera des incohérences. La pureté joue également un rôle crucial, en particulier dans les applications qui exigent une grande précision, comme les produits médicaux ou alimentaires, où les impuretés peuvent affecter les performances et la sécurité.

Procédés de prétraitement

Avant d'être introduits dans l'extrudeuse, les matériaux silicones doivent subir un prétraitement adéquat pour garantir un fonctionnement optimal pendant l'extrusion. Il s'agit notamment de mélanger le silicone avec tous les additifs nécessaires, tels que les agents de durcissement, les colorants ou les charges de renforcement. Le processus de mélange permet d'uniformiser le matériau et d'éviter les défauts dans le produit final.

En outre, le séchage du matériau est essentiel pour éliminer toute humidité susceptible d'interférer avec le processus de durcissement. L'humidité dans le silicone peut provoquer des bulles ou des incohérences dans le produit extrudé. Le contrôle de l'environnement de stockage est également essentiel : les matériaux en silicone doivent être stockés dans des conditions contrôlées afin d'éviter toute exposition à des contaminants ou à des changements de température et d'humidité susceptibles d'affecter leurs propriétés.

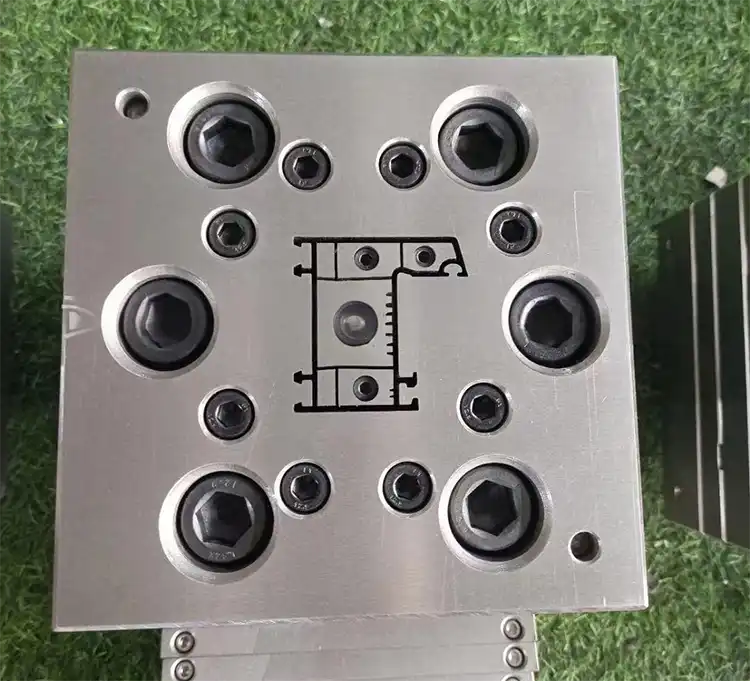

Conception d'équipements d'extrusion et de moules de précision

La qualité du produit fini en silicone est fortement influencée par la conception et le fonctionnement de l'équipement d'extrusion et des moules. Ces composants doivent être conçus avec précision pour garantir que le silicone s'écoule en douceur et de manière cohérente, créant ainsi un produit présentant les caractéristiques souhaitées. Examinons les facteurs clés qui influencent les performances de l'équipement d'extrusion et la conception des moules.

Paramètres clés de l'équipement d'extrusion

Les machines d'extrusion sont conçues en fonction de plusieurs paramètres cruciaux, notamment la conception de la vis, la construction du cylindre et le système de contrôle de la température. La vis est chargée de pousser le silicone chauffé à travers la filière, et sa conception joue donc un rôle essentiel pour assurer un débit régulier. Les principaux aspects à prendre en compte sont le diamètre de la vis, le rapport longueur/diamètre et la structure du filetage. La géométrie de la vis affecte le mélange et la plastification du matériau, ce qui influe sur l'uniformité du produit final.

Le cylindre, ou corps de la machine, doit être fabriqué à partir de matériaux capables de supporter des températures et des pressions élevées sans se déformer ni se dégrader. Le choix du matériau du cylindre influe sur la capacité de la machine à maintenir des températures stables et à minimiser la contamination, garantissant ainsi une extrusion de silicone de haute qualité.

Conception des vis : Diamètre, rapport longueur-diamètre et structure du filetage

La conception de la vis est un élément essentiel du processus d'extrusion. Le diamètre de la vis et le rapport longueur/diamètre déterminent la capacité de la machine à traiter les matériaux silicones à la vitesse souhaitée. La structure du filetage, y compris le pas et la profondeur des rainures, influe sur l'efficacité du mélange et du transport du silicone. Une vis bien conçue permet de s'assurer que le silicone est chauffé de manière homogène et poussé de manière constante à travers la filière, évitant ainsi les poches d'air ou les blocages du matériau.

Matériau du fût et contrôle de la température

Le cylindre doit être fabriqué dans des matériaux résistants à la chaleur, tels que l'acier inoxydable, pour supporter les températures élevées du processus d'extrusion. Le contrôle de la température est essentiel pour que le silicone atteigne la viscosité idéale pour l'extrusion. Toute fluctuation de température peut entraîner un écoulement irrégulier du matériau, ce qui affecte la qualité globale du produit. Des capteurs de température de haute précision et des éléments chauffants à l'intérieur du cylindre permettent de maintenir des températures constantes tout au long du processus, ce qui garantit un écoulement régulier et uniforme du matériau.

Précision de la conception des moules

La conception du moule est tout aussi importante pour garantir la conformité du produit final aux spécifications. Le moule doit être adapté à la forme et aux dimensions souhaitées du produit. Les éléments clés à prendre en compte sont la taille de la cavité du moule, la voie d'écoulement et les canaux de refroidissement. Un moule bien conçu garantit que le matériau silicone remplit la cavité de manière uniforme, en évitant les vides ou les poches d'air qui pourraient compromettre l'intégrité du produit.

La précision de la conception du moule influe également sur la qualité de la surface du produit extrudé. Par exemple, des surfaces de moule lisses et des moules bien polis permettent d'éviter les défauts tels que les rugosités de surface ou les marques sur le produit. En outre, la conception du moule doit permettre de contrôler correctement l'épaisseur de la paroi afin de maintenir l'homogénéité du produit.

Certainement ! Poursuivons avec les sections restantes :

![]()

Méthodes de contrôle des paramètres du procédé d'extrusion

Le contrôle précis des paramètres d'extrusion est essentiel pour garantir la qualité et la cohérence du produit final en silicone. Plusieurs paramètres critiques du processus - température, pression, vitesse et refroidissement - doivent être gérés avec soin tout au long du processus d'extrusion. Dans cette section, nous verrons comment le contrôle de ces paramètres influe sur les caractéristiques du produit et comment Kinsoe peut les optimiser pour obtenir des résultats supérieurs.

Contrôle précis de la température

La température est l'un des paramètres les plus importants dans le processus d'évaluation de la qualité de l'air. processus d'extrusion du silicone. Elle influence la viscosité du silicone, sa capacité à s'écouler à travers la matrice et son comportement de durcissement. Le contrôle de la température doit être précis à plusieurs endroits du processus, notamment au niveau de la vis, du cylindre et du moule.

- Température de la vis et du canon: La température de la vis et du cylindre doit être régulée pour que le matériau soit dans son état de fluidité optimal pour l'extrusion. Si la température est trop élevée, le silicone peut se dégrader ou durcir prématurément. Si la température est trop basse, le matériau peut devenir trop visqueux, ce qui entraîne un mauvais écoulement et une extrusion irrégulière.

- Température du moule: La température du moule doit également être soigneusement contrôlée. Un moule trop chaud ou trop froid peut entraîner une mauvaise polymérisation ou une instabilité dimensionnelle. Le maintien d'une température optimale dans le moule garantit que le silicone durcit uniformément et conserve la forme souhaitée.

Contrôle de la pression et de la vitesse

La pression et la vitesse d'extrusion doivent être étroitement surveillées pour garantir une qualité uniforme du produit. La relation entre la pression et la vitesse est cruciale pour maintenir des dimensions de produit et un état de surface constants.

- Contrôle de la pression: Une pression adéquate est nécessaire pour pousser le matériau silicone à travers le moule. Une pression insuffisante peut entraîner un remplissage incomplet du moule, tandis qu'une pression trop élevée peut provoquer des défauts tels qu'une déformation du matériau ou une tension excessive sur le matériau. La gestion de la pression garantit que le silicone est réparti uniformément et remplit le moule avec précision.

- Contrôle de la vitesse: La vitesse d'extrusion du silicone influe sur la qualité de la surface et la précision des dimensions du produit. Des vitesses d'extrusion élevées peuvent entraîner une extrusion irrégulière du matériau, ce qui se traduit par des défauts de surface ou des écarts dimensionnels. Des vitesses plus lentes, en revanche, peuvent entraîner une dégradation du matériau ou une production inefficace. L'équilibre entre la vitesse et les autres paramètres est essentiel pour obtenir des résultats cohérents.

Processus de refroidissement et de durcissement

Le refroidissement et le durcissement sont des étapes critiques dans le processus de fabrication. extrusion de silicone Le refroidissement assure la solidification du matériau à la bonne vitesse, tandis que la réticulation durcit le silicone à son état final. Le refroidissement garantit que le matériau se solidifie à la bonne vitesse, tandis que la polymérisation durcit le silicone jusqu'à son état final.

- Taux de refroidissement: La vitesse de refroidissement est cruciale pour contrôler la structure interne du silicone et prévenir les défauts tels que le gauchissement ou la fissuration. Le refroidissement doit être uniforme et contrôlé pour que le silicone conserve sa forme et ses dimensions lorsqu'il se solidifie.

- Processus de maturation: Le choix entre le durcissement à chaud et le durcissement à froid dépend du matériau silicone utilisé. Le durcissement à chaud permet généralement un traitement plus rapide et convient aux applications à haute température, tandis que le durcissement à froid est utilisé pour des applications plus souples. Le contrôle du temps et de la température de durcissement permet au silicone d'atteindre les propriétés souhaitées, telles que la dureté et l'élasticité.

Technologies de contrôle et d'inspection de la qualité des produits

Il est essentiel de s'assurer que les produits d'extrusion de silicone répondent aux spécifications requises pour maintenir des normes élevées de qualité et de performance. Dans cette section, nous explorerons les technologies avancées de contrôle et d'inspection utilisées dans le processus d'extrusion pour garantir la qualité, la cohérence et la fiabilité des produits.

Technologies de surveillance et de détection en ligne

Les progrès technologiques ont permis de contrôler le processus d'extrusion en temps réel, ce qui permet à Kinsoe de détecter et de traiter les problèmes de qualité avant qu'ils ne deviennent problématiques. Les systèmes de surveillance en ligne utilisent une série de capteurs et de technologies d'imagerie pour suivre le processus d'extrusion et s'assurer que le produit est conforme aux spécifications.

- Jauge de diamètre à laser: Les jauges de diamètre laser sont couramment utilisées pour mesurer les dimensions du produit extrudé en continu à la sortie de la filière. Ces systèmes fournissent un retour d'information en temps réel sur le diamètre du produit, ce qui permet de détecter immédiatement tout écart par rapport à la taille souhaitée. Cela permet de maintenir un contrôle strict des tolérances et d'éviter les déchets dus à des produits non conformes.

- Systèmes d'inspection par vision CCD: Les systèmes de vision par télévision en circuit fermé (CCD) sont utilisés pour inspecter la surface des produits en silicone extrudés. Ces systèmes utilisent des caméras à haute résolution pour détecter les défauts tels que les bulles, les rayures ou les irrégularités de surface. En assurant une surveillance continue, ces systèmes permettent de prendre rapidement des mesures correctives lorsque des défauts sont identifiés.

Principaux critères et normes de qualité

Pour maintenir la cohérence et répondre aux exigences de l'industrie, plusieurs paramètres de qualité clés doivent être mesurés et contrôlés au cours du processus d'extrusion. Ces paramètres garantissent que les produits en silicone fonctionnent comme prévu dans leurs applications respectives.

- Tolérances dimensionnelles: Le maintien de dimensions précises est crucial pour les produits qui doivent s'adapter à des composants spécifiques, tels que les joints d'étanchéité ou les garnitures. Le respect des tolérances dimensionnelles, définies par des normes industrielles telles que ASTM ou ISO, garantit que les produits extrudés fonctionneront correctement dans l'assemblage final.

- Dureté et résistance à la traction: Les essais de dureté et de résistance à la traction des matériaux en silicone sont essentiels pour déterminer leur capacité à résister aux contraintes mécaniques. Les tests de dureté mesurent la résistance du matériau à l'indentation, tandis que les tests de résistance à la traction évaluent sa capacité à résister à la rupture sous tension. Ces propriétés doivent répondre aux normes requises pour l'application spécifique.

- Qualité de surface: L'état de surface des produits en silicone extrudé est une autre mesure de qualité essentielle. Les défauts tels que la rugosité, les bulles d'air ou la décoloration peuvent affecter la fonctionnalité et l'apparence du produit. La qualité de la surface est évaluée au moyen d'inspections visuelles ou de systèmes automatisés tels que l'inspection par vision CCD, qui garantissent l'intégrité esthétique et fonctionnelle du produit.

Inspection du produit après extrusion

Une fois le matériau silicone extrudé et refroidi, des contrôles de qualité supplémentaires sont nécessaires pour vérifier que le produit final est conforme aux spécifications. Ces inspections post-extrusion comprennent généralement

- Test des propriétés physiques: Outre la dureté et la résistance à la traction, d'autres propriétés physiques telles que la résistance à la déchirure, l'élongation à la rupture et la déformation rémanente à la compression doivent être testées pour s'assurer que le matériau en silicone peut résister à son application finale.

- Inspection visuelle: Un examen visuel approfondi est essentiel pour détecter les défauts évidents tels que les incohérences de couleur, les marques de surface ou d'autres imperfections qui pourraient avoir une incidence sur les performances ou l'attrait esthétique du produit.

- Vérification dimensionnelle: Des contrôles supplémentaires des dimensions du produit, en particulier pour les produits soumis à des exigences de tolérance strictes, permettent de s'assurer qu'ils s'adaptent parfaitement aux applications auxquelles ils sont destinés.

Problèmes courants dans le processus d'extrusion et solutions

Le processus d'extrusion du silicone comme toute méthode de fabrication, peut rencontrer divers problèmes qui affectent la qualité du produit et l'efficacité de la production. Il est essentiel de comprendre ces problèmes courants et de savoir comment les résoudre pour maintenir une production constante. Dans cette section, nous aborderons certains des problèmes les plus fréquemment rencontrés dans l'extrusion de silicone et fournirons des solutions pratiques pour les résoudre.

Variabilité ou instabilité dimensionnelle

L'un des problèmes les plus courants dans l'extrusion de silicone est l'instabilité dimensionnelle, c'est-à-dire que le produit extrudé peut varier en taille ou en forme. Ce phénomène peut résulter de plusieurs facteurs, notamment des fluctuations de pression, de température ou de vitesse d'extrusion.

- Causes du problème: L'instabilité dimensionnelle est souvent causée par une pression ou une température irrégulière dans le processus d'extrusion, ce qui entraîne un écoulement irrégulier de la matière dans la filière. Les variations de la vitesse de la vis ou un mauvais refroidissement du moule peuvent également contribuer à ce problème.

- Solutions pratiques:

- Contrôle constant de la pression: Utiliser des capteurs de pression pour surveiller et maintenir une pression stable tout au long du processus d'extrusion. Les ajustements de la conception de la vis ou des paramètres du cylindre peuvent contribuer à assurer un flux de matière plus régulier.

- Stabilité de la température: Mettre en place un contrôle précis de la température à la fois dans le cylindre et dans le moule afin d'éviter les variations de température susceptibles de provoquer un gonflement ou un retrait du matériau.

- Réglage de la vitesse: Réglez avec précision la vitesse d'extrusion pour obtenir l'équilibre optimal entre le flux de matière et l'uniformité du produit.

Défauts de surface (bulles, rayures, contaminants)

Les défauts de surface tels que les bulles d'air, les rayures ou les contaminants étrangers sont un problème fréquent dans l'extrusion du silicone. Ces défauts peuvent affecter l'aspect esthétique et les performances du produit, le rendant inadapté à de nombreuses applications.

- Causes du problème: Des bulles d'air se forment souvent si le silicone n'est pas mélangé correctement ou si la matière première contient de l'humidité. Des rayures peuvent résulter d'une mauvaise conception du moule ou d'un mauvais entretien de l'équipement d'extrusion. Des contaminants peuvent être introduits si les matériaux ou les machines ne sont pas correctement nettoyés ou entretenus.

- Solutions pratiques:

- Mélange et séchage: S'assurer que le matériau silicone est bien mélangé et que toute humidité est éliminée avant l'extrusion. Utiliser des séchoirs ou des déshumidificateurs pour contrôler les niveaux d'humidité et empêcher la vapeur d'eau de contaminer le matériau.

- Entretien des moules: Nettoyez et inspectez régulièrement les moules pour éliminer les débris ou les accumulations qui pourraient causer des rayures à la surface du produit extrudé. Un bon polissage des moules peut contribuer à réduire les imperfections de surface.

- Élimination de l'air: Utiliser des systèmes de vide ou de dégazage pour éliminer les poches d'air du silicone avant l'extrusion. Cela permet d'obtenir une surface plus lisse et d'éviter la formation de bulles.

Colmatage ou obstruction de la filière

Le colmatage de la filière d'extrusion peut perturber considérablement la production, entraînant des arrêts ou des défauts dans le produit final. Les blocages peuvent être dus à l'accumulation de matière, à une mauvaise conception de la filière ou à une pression irrégulière.

- Causes du problème: Une filière bouchée est généralement le résultat d'une accumulation de matériau ou de caractéristiques d'écoulement inappropriées. Il peut également résulter d'une inadéquation entre la taille de la filière et la viscosité du matériau silicone.

- Solutions pratiques:

- Nettoyage des matrices: Mettez en œuvre des procédures de nettoyage régulières pour éliminer l'accumulation de matériau à l'intérieur de la filière. L'utilisation d'air à haute pression ou de solutions de nettoyage peut aider à éliminer les obstructions et à maintenir un flux de matière régulier.

- Optimisation de la conception des matrices: Ajuster la conception de la filière pour assurer un meilleur écoulement de la matière. Il peut s'agir de modifier la taille ou la forme de l'ouverture de la filière pour éviter que la matière ne s'accumule dans des zones spécifiques.

- Ajustements matériels: Modifier la viscosité du matériau silicone si nécessaire. Cela peut se faire en ajustant la formulation ou en contrôlant la température pour obtenir les bonnes caractéristiques d'écoulement.

Extrusion de silicone Contrôle de précision Études de cas

Des exemples concrets permettent de comprendre comment le contrôle de précision dans l'extrusion de silicone peut conduire à des améliorations significatives de la qualité des produits, de l'efficacité de la production et des résultats globaux de la fabrication. Dans cette section, nous partagerons des études de cas d'industries qui ont appliqué avec succès des techniques de contrôle de précision pour surmonter les défis et obtenir de meilleurs résultats dans leurs processus d'extrusion de silicone.

Étude de cas n° 1 : Industrie automobile - Améliorer la cohérence des produits

Dans l'industrie automobile, les extrusions de silicone sont souvent utilisées pour des applications d'étanchéité, où la constance des dimensions et des performances est essentielle. Un fabricant de premier plan était confronté à des problèmes de variabilité dimensionnelle et de défauts de surface dans ses joints en silicone, ce qui entraînait des taux de rejet élevés et des retards de production.

- Défis: L'entreprise était confrontée à des vitesses d'extrusion irrégulières, ce qui se traduisait par des joints d'épaisseur variable et des imperfections de surface telles que des bulles et des rayures.

- Solution: L'entreprise a mis en œuvre des mesures de contrôle de la précision en modernisant son équipement d'extrusion avec des systèmes avancés de régulation de la température et des capteurs de pression. Elle a également optimisé la conception du moule pour garantir un flux de matériau et une finition de surface plus uniformes. En outre, un nouveau système de surveillance en ligne a été installé pour suivre en permanence les dimensions du produit et la qualité de la surface pendant la production.

- Résultats: Après avoir mis en œuvre ces changements, l'entreprise a considérablement réduit les taux de rejet, en obtenant des dimensions de produits cohérentes et une meilleure qualité de surface. Cela a permis d'améliorer l'efficacité de la chaîne de production et de réduire les déchets, ce qui a eu pour effet d'accroître la rentabilité.

Étude de cas n° 2 : Fabrication de dispositifs médicaux - Respecter des normes de qualité strictes

Les dispositifs médicaux requièrent les normes de qualité les plus élevées, qui ne laissent aucune place aux défauts ou aux incohérences dimensionnelles. Un fabricant de dispositifs médicaux utilisant du silicone pour des composants tels que des joints et des tubes a constaté que son processus d'extrusion donnait des produits dont la dureté variait et dont les propriétés mécaniques étaient incohérentes, ce qui présentait des risques pour la fiabilité des dispositifs.

- Défis: Les variations de dureté et de résistance à la traction des silicones compromettaient les performances des joints médicaux, qui devaient répondre à des normes réglementaires strictes.

- Solution: Pour résoudre ce problème, le fabricant s'est concentré sur le contrôle précis de la température, de la pression et du temps de durcissement. Il a modernisé ses machines d'extrusion en les dotant de capteurs de température et de régulateurs de pression perfectionnés. En outre, un processus de durcissement plus précis a été mis en place pour garantir une dureté et une résistance mécanique uniformes pour chaque lot de composants.

- Résultats: Le fabricant a été en mesure de répondre aux exigences réglementaires et d'améliorer les performances de ses produits. Grâce à des produits plus fiables, il a renforcé la confiance de ses clients et réduit le coût des retouches et des rappels de produits.

Conclusion

La maîtrise du contrôle de précision de l'extrusion de silicone est essentielle pour obtenir des produits de haute qualité répondant aux normes industrielles. En gérant soigneusement la sélection des matières premières, les paramètres d'extrusion et les processus de durcissement, Kinsoe peuvent améliorer de manière significative l'homogénéité de leurs produits, réduire les défauts et accroître l'efficacité de la production.

Si vous souhaitez améliorer votre processus d'extrusion du silicone ou vous avez besoin de conseils d'experts, n'hésitez pas à contactez notre équipe pour obtenir de l'aide. Nous offrons des services de consultation pour vous aider à optimiser votre processus d'extrusion et garantir que vos produits répondent aux normes de qualité les plus élevées.

Références :

- Processus d'extrusion du caoutchouc silicone - Avantages et applications (Elastostar)

- Comment la fabrication par extrusion de silicone transforme les produits et les possibilités (Newtop Custom Silicone)

- Extrusion de silicone : Guide du novice (WeProFab)

- Processus de fabrication de l'extrusion de caoutchouc silicone d'Elastostar

- Services de moulage par extrusion de silicone (solution de silicone)