1. Introduction

Le caoutchouc de silicone est un matériau incroyablement polyvalent, connu pour sa capacité à résister à des conditions extrêmes et pour son large éventail d'applications. Des dispositifs médicaux aux composants automobiles, la production de pièces en silicone fait appel à de multiples processus, chacun conçu pour produire des composants aux qualités spécifiques. Mais quels sont les principaux processus de production des pièces en silicone ?

Élargir : Qu'est-ce que le caoutchouc silicone ? Propriétés, applications et avantages expliqués

La réponse à cette question réside dans la compréhension des deux formes principales de silicone : silicone solide (HTV) et silicone liquide (LSR)Chacun d'entre eux nécessite des techniques de fabrication différentes. Le processus choisi influence directement les caractéristiques du matériau et son adéquation aux différentes applications. Par exemple, les pièces conçues pour résister à des températures élevées - comme les joints d'étanchéité des moteurs automobiles - nécessiteront du silicone solide, tandis que les dispositifs médicaux tels que le cathéters exigent la précision et la pureté offertes par le silicone liquide.

Le processus de production joue un rôle crucial dans la détermination des performances et de la durabilité du produit final. Dans cet article, nous explorerons ces processus en détail, en comparant les méthodes utilisées pour le silicone solide et liquide, ainsi que les techniques spécialisées, tout en fournissant des exemples concrets pour illustrer l'impact de ces choix sur les performances du produit.

![]()

Q1 : Pourquoi la production de pièces en silicone est-elle divisée en deux catégories : Solide et Liquide ?

Les pièces en silicone sont produites à partir de deux formes distinctes de caoutchouc silicone : silicone solide (HTV) et silicone liquide (LSR). La classification en catégories solides et liquides est basée à la fois sur la nature de l'eau et sur les caractéristiques de l'eau. état physique de la silicone et de la mécanisme de vulcanisation impliqués dans le processus de fabrication.

1. Classification basée sur la forme physique :

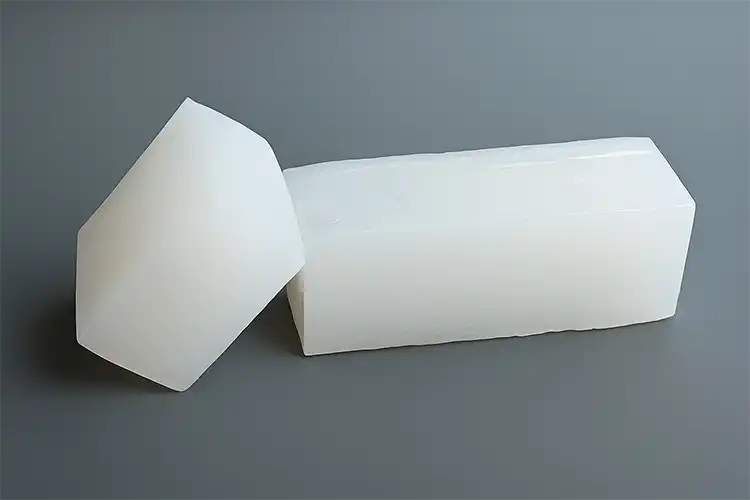

- Silicone solide (HTV) est un caoutchouc qui est généralement fourni sous forme de blocs pré-composés, qui sont ensuite moulés au cours du processus de production. Sa consistance est moins fluide et plus rigide.

- Silicone liquide (LSR)En revanche, la résine de polyéthylène est un système à deux composants qui reste à l'état liquide jusqu'à ce qu'elle soit mélangée et durcie. Cette nature liquide permet des processus de moulage plus précis et plus complexes.

2. Mécanisme de vulcanisation:

- Silicone solide subit durcissement au peroxydeIl s'agit d'un processus de vulcanisation à haute température qui fait appel à la chaleur et au peroxyde pour créer des liaisons transversales entre les molécules de silicone. Ce processus est généralement réalisé à des températures comprises entre 150 et 200°C.

- Silicone liquide utilise polymérisation par addition catalysée par le platinequi se produit à des températures plus basses (environ 170°C), ce qui permet un durcissement plus rapide et des moules plus complexes, idéaux pour les pièces de précision telles que les cathéters médicaux.

Les différences de forme physique et de mécanismes de vulcanisation entraînent des variations dans la dureté et l'élasticité du produit final, ainsi que dans son aptitude à des applications spécifiques. Par exemple, Silicone HTV a tendance à être plus durable et à convenir aux applications soumises à de fortes contraintes, telles que les joints et les garnitures, tandis que le Silicone LSR est mieux adapté aux applications qui exigent une plus grande précision et une plus grande propreté, comme les pièces médicales ou alimentaires.

Voici une comparaison des deux types de silicone :

| Caractéristiques | Silicone solide (HTV) | Silicone liquide (LSR) |

|---|---|---|

| État des matières premières | Solide, pré-composé | Liquide, système en deux parties |

| Dureté typique | Shore A 30-70 | Shore A 10-40 |

| Principales applications | Joints, boutons | Tétines pour bébés, tubes médicaux |

Le choix entre HTV et LSR dépend largement de l'application prévue du produit, ainsi que de la vitesse de production, de la précision et des propriétés du matériau.

Q2 : Quels sont les principaux procédés de production du silicone solide (HTV) ?

Le caoutchouc de silicone solide (HTV) est largement utilisé dans les applications où la durabilité et la résistance aux températures élevées sont essentielles, comme dans les joints d'étanchéité et les garnitures. Plusieurs processus de production clés sont utilisés pour fabriquer des composants en silicone solide, notamment moulage par compression, moulage par extrusion, calandrageet moulage par transfert.

- Moulage par compression:

- Aperçu du processus: Le moulage par compression est l'une des méthodes les plus courantes pour produire des pièces en silicone solides. Le processus commence par le mélange et le préformage du matériau en silicone. Ce matériau préformé est ensuite placé dans la cavité d'un moule et soumis à une chaleur élevée (150-200°C) pendant 5 à 10 minutes, ce qui permet au silicone de durcir. Une fois durcie, la pièce est démoulée.

- Exemple: Boutons en silicone-Après le moulage, tout excès de matière (flash) autour des bords du bouton doit être coupé pour assurer une finition lisse. Ce processus est essentiel pour obtenir des pièces de haute qualité et homogènes.

- Moulage par extrusion:

- Équipements clés: Cette méthode utilise une extrudeuse qui force le matériau silicone à travers un moule pour former des formes continues, telles que des tubes et des joints en silicone. Après l'extrusion, le matériau est durci dans un four pour finaliser sa forme et ses propriétés.

- Application: Joints en silicone-Le processus d'extrusion permet de produire des profils personnalisés avec des dimensions constantes. La conception de la filière d'extrusion affecte directement le profil final et la géométrie de la section transversale du joint.

- Calendriers:

- Détails du processus: Lors du calandrage, le caoutchouc de silicone solide passe à travers une série de rouleaux pour former des feuilles ou des films de silicone. Les rouleaux sont chauffés à des températures spécifiques afin que le matériau soit uniformément réparti et durci. Ce procédé est souvent utilisé pour les applications industrielles du silicone, telles que les feuilles de silicone pour l'isolation.

- Considérations techniques: Un bon contrôle de la température des rouleaux est essentiel pour garantir l'uniformité de l'épaisseur de la feuille et le maintien des propriétés du silicone.

- Moulage par transfert:

- Avantages: Le moulage par transfert est bien adapté aux pièces qui nécessitent des inserts métalliques ou des caractéristiques complexes, comme les joints d'étanchéité pour l'automobile. Le matériau silicone est transféré dans une cavité du moule qui a déjà été préchauffée, et la pièce est ensuite durcie.

- Exemple: Joints automobiles-Ce processus garantit que le silicone adhère bien aux inserts métalliques, ce qui permet d'obtenir un joint durable et performant.

Chacun de ces processus permet aux fabricants d'adapter les propriétés du silicone solide pour répondre à des exigences de conception spécifiques, ce qui le rend idéal pour les applications dans les industries qui exigent durabilité, flexibilité et résistance aux conditions extrêmes.

![]()

Q3 : Quels sont les principaux procédés de production de la silicone liquide (LSR) ?

Le caoutchouc de silicone liquide (LSR) est réputé pour sa précision et sa polyvalence, en particulier dans les industries exigeant des pièces très complexes et propres. Les principaux procédés de production du LSR sont les suivants Moulage par injection de liquide (LIM) et Coulée Moulage.

- Moulage par injection de liquide (LIM):

- Processus complet: LIM est la méthode la plus courante pour fabriquer des pièces en silicone liquide. Les LSR en deux parties (composants A et B) sont mélangés avec précision dans un système de dosage, ce qui permet d'obtenir le rapport correct. Le matériau mélangé est ensuite injecté dans la cavité d'un moule sous pression (généralement de 1 à 10 MPa). Le silicone est rapidement polymérisé à une température d'environ 170°C pendant 10 à 30 secondes. Après la polymérisation, le moule s'ouvre et la pièce finie est retirée.

- Équipement de base: La MLI nécessite un équipement spécialisé, notamment pompes doseuses de précision pour le mélange, moules pour canaux froids réduire les déchets de matériaux, et systèmes d'injection automatisés pour maintenir la cohérence.

- Exemple: Cathéters médicaux-Les cathéters multicavités sont produits avec une grande précision à l'aide de LIM. L'injection rapide et le processus de durcissement garantissent que les pièces sont uniformes, propres et exemptes de toute particule contaminante.

- Coulée Moulage:

- Coulée manuelle: Dans la production à petite échelle, les LSR peuvent être coulés manuellement dans des moules. Cette méthode est souvent utilisée pour la production sur mesure ou en petites séries. Le silicone est coulé dans un moule qui a été prétraité avec un agent de démoulage, et la pièce est durcie soit à température ambiante, soit dans une chambre de chauffe, en fonction des besoins.

- Moulage industriel: Pour une production à plus grande échelle, le moulage industriel utilise des systèmes robotisés pour automatiser le coulage des LSR dans les moules. Ce procédé est souvent utilisé pour des produits tels que grands joints en siliconeoù l'uniformité de l'épaisseur et des propriétés des matériaux est essentielle.

- Avantages du processus: Le moulage est très polyvalent, il permet d'obtenir des formes complexes et de produire plusieurs pièces à la fois, ce qui le rend efficace pour les grandes séries de composants en silicone plus simples.

Le choix entre la LIM et le moulage dépend en grande partie de la complexité et de l'échelle du produit. La LIM est idéale pour les pièces de haute précision produites en série, tandis que le moulage offre une certaine souplesse pour les conceptions personnalisées ou la production de faibles volumes.

Q4 : Existe-t-il des techniques spéciales de production de silicone autres que les solides et les liquides ?

Outre les procédés traditionnels à base de silicone solide et liquide, plusieurs procédés de fabrication de silicone sont disponibles. techniques spécialisées sont apparues pour répondre aux demandes croissantes des industries modernes. Ces techniques permettent de produire des composants en silicone uniques qui offrent des propriétés avancées ou qui sont produits d'une manière que les méthodes traditionnelles ne peuvent pas atteindre.

- Impression 3D de silicone:

- Types de technologies: Deux méthodes principales sont utilisées pour l'impression 3D de pièces en silicone : photopolymérisation (par exemple, l'impression 3D élastomère de Carbon) et à base d'extrusion l'impression. La photopolymérisation utilise la lumière pour durcir le silicone dans un processus couche par couche, tandis que l'impression par extrusion extrude le matériau silicone à travers une buse.

- Limites: Malgré leur caractère innovant, les pièces en silicone imprimées en 3D présentent généralement une résistance inférieure à celle du silicone moulé de manière traditionnelle. En outre, le post-traitement peut être complexe et prendre du temps, nécessitant des étapes telles que le durcissement et la finition pour obtenir les propriétés souhaitées du matériau.

- Silicone vulcanisant à température ambiante (RTV):

- RTV-1 (monocomposant): Le RTV-1 durcit lorsqu'il est exposé à l'humidité de l'air, ce qui le rend idéal pour des applications telles que produits d'étanchéité et adhésifs. Ce type de silicone est couramment utilisé dans les secteurs de la construction et de l'automobile.

- RTV-2 (à deux composants): Le RTV-2 est un système en deux parties qui durcit après mélange. Il est largement utilisé pour la fabrication de moules et d'autres pièces personnalisées qui nécessitent un temps de durcissement rapide et des formes précises.

- Silicone mousse:

- Processus: Le silicone moussé est fabriqué en ajoutant des agents gonflants chimiques (comme l'azodicarbonamide) au composé de silicone. Lorsqu'ils sont chauffés, les agents gonflants libèrent du gaz, ce qui crée une structure mousseuse dans le silicone.

- Applications: Silicone mousse est léger et compressible, ce qui le rend idéal pour les applications nécessitant une amortissement ou isolation thermiquecomme dans joints ou joints d'étanchéité rembourrés.

Ces techniques spécialisées élargissent les capacités de fabrication des silicones, permettant aux entreprises de produire des composants dotés de propriétés uniques telles que faible densité, grande élasticitéou géométries complexes.

Q5 : Comment choisir le meilleur processus de production pour mon produit ?

Le choix du meilleur processus de production pour vos pièces en silicone est essentiel pour garantir que le produit final réponde à la fois aux exigences de l'UE et à celles de l'Union européenne. exigences de performance et objectifs de coûts. Vous trouverez ci-dessous un cadre décisionnel qui vous guidera dans le choix du processus approprié pour votre application.

- Taille du lot:

- Pour production en petites séries, des processus tels que moulage par compression et Casting RTV sont souvent mieux adaptés en raison de leurs coûts d'installation plus faibles et de leur flexibilité.

- Pour production en grandes séries, des méthodes telles que LIM et moulage par extrusion deviennent plus rentables, car ils permettent une production à grande vitesse avec une qualité constante.

- Précision:

- LIM est le meilleur choix pour les pièces qui nécessitent haute précision avec des tolérances serrées, tels que ceux utilisés dans les appareils médicaux ou l'électronique grand public, où la précision est primordiale.

- Pour les pièces qui ne nécessitent pas de tolérances extrêmement serrées (par exemple, les joints automobiles), moulage par compression peut suffire, car il s'agit d'une solution plus économique.

- Considérations sur les coûts:

- Moules LIM Les coûts initiaux sont généralement plus élevés, mais ils offrent une plus grande souplesse d'utilisation. haut niveau de précision et sont bien adaptés pour production de masse. Cette méthode est idéale pour produire de grandes quantités de pièces complexes comme les dispositifs médicaux ou l'électronique grand public.

- Moulage par compression a réduction des coûts d'outillagece qui en fait une meilleure option pour les les courses de moyen volume ou des parties qui sont moins complexe.

- Analyse comparative de l'industrie:

- Pour les industries telles que électronique grand public, LIM est souvent la méthode préférée en raison de sa capacité à répondre aux exigences élevées en matière de sécurité. précision et propreté nécessaires pour les pièces telles que les boutons, les joints et les composants des appareils portables.

- Dans le cadre de la l'industrie automobile, des processus tels que moulage par compression et moulage par transfert sont souvent utilisés en raison de la résistance aux hautes températures nécessaires pour les joints d'étanchéité automobile.

En tenant compte de la taille des lots, de la précision et du coût, vous pouvez choisir la méthode de production optimale pour vos pièces en silicone.

![]()

3. Conclusion

La variété des processus de production de silicone disponibles aujourd'hui permet aux fabricants de produire des pièces adaptées à des besoins spécifiques dans un large éventail d'industries. Des pièces en silicone solide (HTV) utilisées dans des environnements à haute température, comme les joints automobiles, aux composants en silicone liquide (LSR) essentiels dans les applications médicales.Ces procédés permettent la précision, la durabilité et la flexibilité.

L'introduction de techniques spécialisées, telles que Impression 3D de silicone et silicone expanséL'équipe de l'Institut de recherche et de développement de l'Union européenne a repoussé les limites de ce qui est possible dans le monde de la fabrication de silicone, en offrant des solutions innovantes pour les pièces personnalisées qui nécessitent des propriétés de matériaux uniques. Que vous ayez besoin de composants médicaux de précision ou joints industriels haute performanceLa compréhension des différences entre ces méthodes vous permet de sélectionner le processus de production le mieux adapté à votre produit.

Avec l'évolution des industries et l'augmentation de la demande de pièces en silicone de pointe, la capacité à choisir la bonne méthode de production devient encore plus cruciale. Tenez compte de l'application de votre pièce, du volume de production, de la précision requise et de votre budget pour prendre votre décision. Et si vous n'êtes pas sûr du procédé qui convient le mieux à votre projet, n'hésitez pas à demander conseil à un fabricant de silicone spécialisé.

Êtes-vous prêt à choisir le meilleur processus de production pour votre prochain projet de silicone ? Contact pour discuter de vos besoins et trouver la solution idéale pour donner vie à votre projet.

Références :