1. Introduction

La technologie d'étanchéité des pompes à vide joue un rôle décisif dans la performance, la fiabilité et la durée de vie des systèmes à vide modernes. Qu'il soit utilisé dans la fabrication de semi-conducteurs, le traitement chimique, les instruments analytiques ou la production d'énergie propre, un système d'étanchéité bien conçu est la base du maintien de la stabilité de la pression et de l'intégrité du processus.

Les joints ne sont pas de simples barrières mécaniques. Dans les applications sous vide, ils doivent atteindre des taux de fuite extrêmement faibles, résister à des conditions chimiques ou thermiques difficiles et rester stables pendant de longs cycles de fonctionnement. Le choix de la bonne technologie d'étanchéité nécessite une vision holistique de multiples facteurs techniques, notamment le niveau de vide, les propriétés du fluide, la compatibilité des matériaux, la géométrie, les pratiques d'installation et les stratégies de maintenance.

Cet article fournit une une vue d'ensemble complète, axée sur l'ingénierie de la technologie d'étanchéité des pompes à vide, structuré pour aider le personnel technique, les concepteurs d'équipement et les ingénieurs de maintenance. Il couvre :

- Principes fondamentaux du vide et des fuites - comment les joints influencent la pression de base, le comportement de dégazage et les temps de pompage.

- Classification des méthodes de scellement - les technologies d'étanchéité statique et dynamique, leurs principes et les cas d'utilisation typiques.

- Sélection des matériaux - les élastomères, les plastiques, les métaux et les revêtements, avec des conseils sur la compatibilité chimique et thermique.

- Cadre de sélection des phoques - une approche systématique pour choisir la bonne solution d'étanchéité en fonction des conditions d'utilisation et du coût du cycle de vie.

- Meilleures pratiques en matière d'installation et d'entretien - de la conception des rainures et de l'état de surface à la surveillance et à la maintenance prédictive.

- Considérations sectorielles - répondant aux besoins d'industries telles que la fabrication de semi-conducteurs, le traitement chimique et la biopharmacie.

- Tendances modernes et technologies émergentes - y compris les joints d'étanchéité magnétiques, la surveillance intelligente et les revêtements avancés.

Tout au long de l'article, des outils d'ingénierie pratiques tels que des tableaux de compatibilité, des arbres de décision et des études de cas sont fournis pour faire le lien entre la théorie et l'application. L'objectif est de vous aider :

- Comprendre l'impact de la technologie d'étanchéité sur les performances des systèmes de vide.

- Sélectionner les matériaux et les conceptions adaptés aux exigences spécifiques des processus.

- Mettre en œuvre les meilleures pratiques en matière d'installation, d'exploitation et d'entretien.

- Adopter des technologies modernes pour augmenter le temps de fonctionnement et réduire le coût du cycle de vie.

Une stratégie d'étanchéité solide ne se limite pas à la prévention des fuites, c'est la pierre angulaire de la gestion de l'eau. le contrôle des processus, la qualité des produits et l'efficacité opérationnelle.

2. Principes fondamentaux de la métrologie du vide et des fuites

Pour comprendre comment les joints interagissent avec un environnement sous vide, il faut d'abord avoir une bonne connaissance de la science du vide et des mécanismes de fuite. Contrairement aux systèmes sous pression où la fuite de fluide est visible et souvent brutale, les fuites sous vide peuvent être microscopiques, insidieuses et lourdes de conséquences. Même une petite imperfection dans l'interface d'étanchéité peut compromettre le temps de pompage, la stabilité du système et la propreté du processus.

2.1 Plages de vide et leurs implications pour l'étanchéité

Les niveaux de vide sont généralement classés en fonction de la pression absolue dans le système. Chaque gamme impose des exigences d'étanchéité différentes en termes de matériaux, de tolérance au dégazage et de taux de fuite admissibles :

| Gamme de vide | Pression absolue (Pa) | Applications typiques | Types de joints courants |

|---|---|---|---|

| Vide brut | 10⁵ - 10² Pa | Transport pneumatique, séchage, emballage sous vide | Joints toriques, joints d'étanchéité, joints d'huile, joints de garniture en élastomère |

| Vide poussé | 10² - 10-³ Pa | Instruments d'analyse, chambres de traitement | Joints toriques (FKM, FFKM), joints métalliques, garnitures mécaniques |

| Ultravide (UHV) | 10-³ - 10-⁹ Pa | Outils pour semi-conducteurs, analyse de surface, accélérateurs de particules | Joints métalliques (brides CF, joints C), joints soudés |

| Extrême/UHV+ | < 10-⁹ Pa | Simulation spatiale, recherche avancée | Joints entièrement métalliques, joints brasés, conceptions sans élastomère |

Implication clé :

Lorsque la pression diminue, le la tolérance aux fuites et aux dégazages diminue considérablementLa plupart des produits de l'Union européenne sont des produits de qualité supérieure, nécessitant des matériaux plus stables, des finitions de surface plus soignées et des joints non élastomères.

2.2 Mécanismes de fuite dans les systèmes à vide

Les fuites dans les systèmes sous vide peuvent se produire par le biais de plusieurs mécanismes physiques distincts. Il est essentiel de comprendre ces mécanismes pour choisir le type de joint et la méthode d'essai appropriés.

- Fuites réelles :

Voies directes (par exemple, trous d'épingle, fissures, mauvaise compression des brides) permettant au gaz de pénétrer dans le système depuis l'environnement extérieur. - Fuites virtuelles :

Gaz piégé dans des trous borgnes, des raccords filetés ou des surfaces poreuses qui se désorbent lentement avec le temps, imitant ainsi une véritable fuite. - Perméabilité :

Diffusion moléculaire des gaz à travers les matériaux d'étanchéité eux-mêmes, en particulier les élastomères. Il s'agit d'un facteur dominant dans les systèmes à vide poussé et à ultra-vide. - Dégazage :

Libération de molécules de gaz adsorbées ou absorbées par les matériaux à l'intérieur du système. Même en l'absence de "fuite", le dégazage augmente la pression de base. - Le backstreaming :

Migration inverse des fluides de la pompe (par exemple, vapeur d'huile) dans la chambre à vide, souvent contrôlée par des chicanes ou des pièges plutôt que par des joints.

Chacun de ces mécanismes affecte différemment les taux de fuite globaux, et certains ne peuvent pas être résolus simplement en resserrant les boulons ou en améliorant la compression des joints.

2.3 Influence des joints sur les performances du vide

Les systèmes d'étanchéité influencent le fonctionnement du vide de trois manières essentielles :

- Pression de base :

Même une fuite réelle minuscule peut empêcher le système d'atteindre sa pression cible. Par exemple, à 10-⁷ Pa, un taux de fuite de 1 × 10-⁸ Pa-m³/s peut dominer toute la charge de gaz. - Temps de pompage :

Les joints élastomères dégazent et perméent, ce qui ajoute une charge de gaz supplémentaire. Cela augmente le temps nécessaire pour atteindre la pression souhaitée et affecte le débit. - Propreté et contamination :

Certains matériaux d'étanchéité peuvent libérer des substances volatiles, des hydrocarbures ou des plastifiants, contaminant ainsi des processus sensibles tels que le dépôt de couches minces ou la fabrication de semi-conducteurs.

2.4 Mesure des fuites et métrologie

Les ingénieurs du vide expriment généralement les fuites à l'aide d'unités standard telles que Pa-m³/s ou sccm (centimètres cubes standard par minute). Pour les travaux sous ultravide, la spectrométrie de masse à l'hélium est l'étalon-or.

- Méthode de l'augmentation de la pression :

Le système est isolé et l'augmentation de la pression au fil du temps est enregistrée. Cette méthode est utile pour détecter la charge globale de gaz, mais pas pour localiser les fuites. - Spectrométrie de masse à l'hélium :

Un détecteur de fuites à l'hélium est connecté au système et de l'hélium est pulvérisé autour des points suspects. Des fuites extrêmement faibles (jusqu'à 10-¹² Pa-m³/s) peuvent être détectées. - Test de bulle et décomposition de la pression :

Plus adapté au vide poussé et aux équipements industriels. Simple mais moins sensible.

| Méthode d'essai | Sensibilité (Pa-m³/s) | Cas d'utilisation typique |

|---|---|---|

| Test à la bulle | ~10-⁵ | Vide brut, contrôles approximatifs |

| Décroissance de la pression | ~10-⁶ | Vérification des fuites à usage général |

| Spectrométrie de masse à l'hélium | 10-⁹ à 10-¹² | Vide poussé et ultra-vide, joints critiques |

2.5 Normes et taux de fuite acceptables

Les niveaux de fuite acceptables dépendent fortement de l'application :

- Systèmes de vide brutLes valeurs de l'indice de performance : jusqu'à 10-⁶ Pa-m³/s par joint peuvent être acceptables.

- Systèmes à vide poussé: il faut souvent moins de 10-⁸ Pa-m³/s.

- Systèmes UHVLes exigences en matière d'étanchéité sont généralement inférieures à 10-¹⁰ Pa-m³/s, ce qui n'est possible qu'avec des joints métalliques ou des joints soudés.

Les normes pertinentes sont les suivantes

- ISO 3567 : Détection des fuites - Principes généraux.

- ASTM E498/E499 : Méthodes d'essai normalisées pour les essais d'étanchéité à l'hélium.

- Lignes directrices SEMATECH pour les systèmes de vide des semi-conducteurs.

2.6 Résumé

Un bon joint ne se contente pas d'arrêter les fuites. contrôle la perméation des gaz, le dégazage et la contamination tout au long du cycle de vie d'un système d'aspiration. La sélection des joints doit donc s'aligner sur :

- Niveau de vide cible,

- Tolérance de fuite,

- Sensibilité du processus,

- Matériaux et géométrie.

3. Taxonomie de l'étanchéité dans les systèmes à vide

La technologie de l'étanchéité sous vide englobe une large gamme de configurations conçues pour contrôler les entrées de gaz et les sorties de fluides sous pression réduite. Contrairement aux joints sous pression conventionnels, les joints sous vide doivent empêcher l'écoulement dans la zone de l'installation. direction opposée-Depuis l'environnement ambiant jusqu'au système de vide, tout en subissant souvent de longs cycles de fonctionnement, des fluctuations thermiques et une exposition aux produits chimiques.

Une classification claire des types de joints est essentielle avant d'aborder les conceptions et les matériaux spécifiques.

3.1 Catégories principales : Joints statiques et joints dynamiques

Les joints des systèmes sous vide peuvent être divisés en deux grandes catégories, selon qu'il existe ou non un mouvement relatif entre les composants qu'ils relient :

| Type | Définition | Emplacements typiques | Formes courantes de scellés |

|---|---|---|---|

| Joints statiques | Joint entre deux stationnaire des composants. | Brides, couvercles, orifices, interfaces de chambre | Joints toriques, joints d'étanchéité, joints métalliques, joints collés |

| Joints dynamiques | Scellement entre deux composants à l'aide de mouvement relatif (rotatif ou linéaire). | Arbres de pompes, agitateurs, pistons mobiles | Garnitures mécaniques, garnitures d'étanchéité, garnitures d'huile, garnitures de gaz |

Joints statiques sont plus simples et plus robustes, et utilisent souvent des éléments en élastomère ou en métal. Ils peuvent atteindre des taux de fuite extrêmement faibles lorsqu'ils sont correctement conçus et installés.

Joints dynamiquesEn revanche, ils sont confrontés à des problèmes supplémentaires, tels que l'usure, l'échauffement par frottement et le maintien d'un espace d'étanchéité en cas de mouvement, ce qui nécessite des conceptions et des matériaux plus avancés.

3.2 Étanchéité avec ou sans contact

Une deuxième classification tient compte du fait que les surfaces d'étanchéité sont en contact physique pendant le fonctionnement :

- Sceaux de contact (par exemple, les joints toriques, les garnitures, les faces de garnitures mécaniques) reposent sur le contact physique direct et la pression de surface pour bloquer la pénétration des gaz. Ils assurent une grande intégrité de l'étanchéité mais peuvent générer des frottements, de l'usure ou de la chaleur.

- Joints sans contact (par exemple, les joints à labyrinthe, les joints à rainure en spirale, les joints à gaz sec) créent un effet de serre. restriction contrôlée ou film fluide pour minimiser les fuites sans contact direct avec le frottement. Elles sont idéales pour les arbres à grande vitesse et les applications nécessitant une longue durée de vie ou une faible production de particules.

| Type de joint | Contact | Fuite typique | Principaux avantages | Limites |

|---|---|---|---|---|

| Joint torique, joint d'étanchéité | Oui | Très faible | Simple, peu coûteux, largement disponible | Plage thermique limitée, perméabilité dans le temps |

| Garniture mécanique | Oui | Très faible | Contrôle précis, adapté aux arbres rotatifs | Nécessite une installation de précision et un environnement propre |

| Joint d'étanchéité | Oui | Modéré | Facile à entretenir et à remplacer | Ne convient pas aux systèmes UHV ou ultra-propres |

| Joint labyrinthe / spirale | Non | Modéré | Longue durée de vie, faible usure, sans contact | Il ne s'agit pas d'un véritable joint étanche ; il est utilisé comme étape secondaire ou tampon. |

| Joint de gaz sec | Non | Faible | Vitesse élevée, fuites minimales | Nécessite une alimentation en gaz propre, des systèmes de contrôle plus complexes |

3.3 Joints de confinement primaires et secondaires

De nombreux systèmes d'aspiration modernes utilisent étanchéité en plusieurs étapes des stratégies visant à équilibrer les performances, la fiabilité et le coût :

- Joints primaires constituent la principale barrière entre le vide et l'environnement ambiant. Leur performance affecte directement la pression de base du système et le niveau de contamination.

- Joints secondaires (ou tampons) servent de protection de secours ou contrôlent le flux de contamination. Ils peuvent être utilisés pour capturer les petites fuites de la garniture primaire ou à introduire des gaz inertes.

Par exemple :

- A garniture mécanique sur un arbre rotatif peut être associé à une joint labyrinthe à l'extérieur comme tampon.

- A Bride CF avec un joint en cuivre (primaire) peut être complétée par un joint en cuivre (secondaire). joint torique en élastomère pour simplifier l'entretien.

Cette approche à plusieurs niveaux permet d'améliorer à la fois sécurité opérationnelle et facilité de service.

3.4 Configurations spéciales dans l'ingénierie du vide

Certaines configurations d'étanchéité sont couramment rencontrées dans les systèmes de vide spécialisés :

- Joints de bride: Utilisé dans les joints fixes. Les systèmes normalisés tels que ISO-KF, ISO-K et CF dominent l'ingénierie du vide, offrant des performances prévisibles et des composants normalisés.

- Sceaux de visualisation: Utilisés dans les chambres à accès optique. Elles utilisent souvent des joints métal-verre ou métal-céramique avec des joints brasés pour la compatibilité UHV.

- Joints d'arbre: Utilisé dans les pompes rotatives, les mélangeurs et les traversées. On peut utiliser des joints mécaniques, des joints à gaz sec ou des joints magnétiques.

- Joints soudés ou brasés: Utilisés dans les assemblages permanents ou UHV où l'absence de fuite et un faible dégazage sont essentiels. Il ne s'agit pas techniquement de "joints" au sens où ils sont remplaçables, mais ils font partie de la taxonomie des joints.

3.5 Considérations relatives au choix du type de joint

Le choix du type d'étanchéité approprié dépend de plusieurs paramètres opérationnels :

- Niveau de vide : Un vide plus poussé exige une réduction des fuites et des dégagements gazeux, ce qui nécessite souvent des solutions en métal ou sans contact.

- Proposition : Les joints dynamiques nécessitent une conception et des matériaux avancés.

- Stratégie de maintenance : Les joints statiques sont plus faciles à entretenir ; les joints dynamiques nécessitent des procédures plus complexes.

- Sensibilité à la contamination : Les applications dans le domaine des semi-conducteurs et de l'analyse excluent souvent les élastomères perméables.

- Température et pression de fonctionnement : Définir les limites des matériaux et la conception structurelle.

- Coût et durée de vie : L'équilibre entre les performances et les coûts de maintenance est crucial dans les environnements industriels.

3.6 Résumé

La technologie du scellage sous vide s'étend de joints toriques simples en élastomère à joints avancés pour gaz secs et fluides magnétiques.

Une classification structurée - par statique ou dynamique, par contact ou sans contact, et par confinement primaire ou secondaire - fournit un cadre logique pour la sélection des méthodes d'étanchéité appropriées.

4. Technologies d'étanchéité statique

Les joints statiques constituent l'épine dorsale de la plupart des systèmes de vide. Ils forment le barrières stationnaires à haute intégrité au niveau des brides, des couvercles de chambre, des ports et des interfaces d'instruments. Comme il n'y a pas de mouvement relatif entre les surfaces d'étanchéité, les joints statiques permettent d'obtenir des taux de fuite extrêmement faibles - jusqu'à 10-¹² Pa-m³/s avec des joints métalliques avancés.

Ce chapitre examine les principales catégories de joints statiques, les considérations de conception, les modes de défaillance et les meilleures pratiques pour obtenir des performances fiables à différents niveaux de vide.

4.1 Joints toriques

4.1.1 Caractéristiques générales

Les joints toriques sont l'élément d'étanchéité statique le plus courant dans les systèmes de vide grossier et de vide poussé. Leurs avantages sont les suivants

- Faible coût et grande disponibilité des matériaux.

- Conceptions simples de rainures et de brides.

- Réutilisation dans de nombreuses applications.

- Compatible avec une large gamme de supports.

Les joints toriques sont généralement fabriqués à partir de matériaux élastomères tels que le FKM, l'EPDM, le NBR ou le FFKM, choisis en fonction de leur résistance chimique, de leur stabilité thermique et de leurs propriétés de perméabilité.

4.1.2 Considérations relatives à la conception

Pour assurer l'étanchéité, un joint torique doit être installé avec le système de contrôle de la qualité. compression (squeeze) contre sa rainure. Paramètres de conception typiques :

| Paramètres | Fourchette recommandée |

|---|---|

| Pressage (axial ou radial) | 15-30% en fonction du matériau et de l'application |

| Étirement (ID) | ≤ 5% (une valeur supérieure peut entraîner des tensions ou des torsions) |

| Rugosité de la surface (Ra) | ≤ 0,8 μm pour les surfaces d'étanchéité sous vide. |

| Finition de la rainure | Absence de marques d'usinage, de rayures ou de piqûres |

Anneaux de secours peuvent être utilisés pour des pressions différentielles plus élevées afin d'éviter l'extrusion. Pour les applications UHV, les joints toriques sont souvent logés dans des dispositifs à double gorge ou de pompage différentiel pour contrôler la perméation.

4.1.3 Perméation et dégazage

Contrairement aux joints métalliques, les joints toriques Perméabiliser les molécules de gazsurtout les plus petits comme l'hélium et l'hydrogène. Cela limite leur utilisation dans les systèmes UHV ou ultra-propres. Les taux de perméation typiques des FKM à température ambiante sont de 10-⁷-10-⁶ Pa-m³/s-m.

Pour minimiser les dégagements gazeux :

- Utiliser des joints toriques cuits sous vide ou pré-nettoyés.

- Éviter les lubrifiants dont la pression de vapeur est élevée.

- Considérer joints en élastomère encapsulés dans du métal pour les interfaces critiques.

4.2 Joints d'étanchéité

4.2.1 Joints souples

Les joints souples (par exemple, PTFE, graphite, PTFE expansé ou matériaux composites) sont couramment utilisés dans les systèmes de contrôle de la qualité. brides pour le vide grossier et le vide poussé. Ils épousent les irrégularités de la surface et assurent une étanchéité fiable à un coût modéré.

Avantages :

- Bonne résistance chimique.

- Convient aux applications à vide modéré.

- Tolérance aux petites imperfections des brides.

Limites :

- Plage de température limitée.

- Fluage ou écoulement à froid au fil du temps, en particulier avec le PTFE.

- Pas idéal pour les cycles de démontage répétés.

4.2.2 Joints métalliques

Pour les systèmes à vide poussé et à ultra-vide, joints métalliques offrent une étanchéité et une stabilité de température inégalées. Les configurations les plus courantes sont les suivantes

- Brides CF (ConFlat) avec joints en cuivre OFHC - norme industrielle pour l'UHV.

- Joints toriques et joints Helicoflex - Joints métalliques élastiques pour les applications réutilisables ou à forte charge.

- Aluminium argenté ou nickelé ou acier inoxydable pour une résistance chimique particulière.

Avantages :

- Taux de fuite < 10-¹² Pa-m³/s réalisables.

- Excellente performance de cuisson (> 200 °C).

- Longue durée de vie dans les applications statiques.

Limites :

- Coût initial et couple d'installation plus élevés.

- Les joints en cuivre CF sont à usage unique (déformation plastique).

- Sensible à la détérioration de la surface de la bride.

4.2.3 Normes relatives aux brides

Trois grandes normes de brides dominent la technologie du vide :

| Type de bride | Gamme de pression typique | Joint d'étanchéité type | Cas d'utilisation courants |

|---|---|---|---|

| ISO-KF (NW) | Vide poussé à l'extrême | Joint torique en élastomère | Systèmes de laboratoire, petites chambres, outils d'analyse |

| ISO-K | Vide poussé à l'extrême | Joint élastomère ou souple | Grandes chambres, systèmes industriels |

| CF | Vide poussé à ultra-vide | Joint métallique | Semi-conducteurs, recherche UHV, analyse de surface |

Remarque : Le choix de la norme de la bride a un impact direct sur la sélection du joint, la capacité de la température de cuisson et les procédures de maintenance.

4.3 Scellés collés et autres variantes

Les joints collés combinent une rondelle métallique et lèvre d'étanchéité en élastomère vulcaniséLa conception compacte de l'appareil convient aux raccords filetés ou aux ports d'instrumentation.

Ils ne sont généralement pas utilisés en UHV, mais ils sont efficaces pour service de vide grossier et de vide poussé dans les composants auxiliaires tels que les jauges et les traversées.

Variantes :

- Joints collés Dowty® (généralement en élastomère FKM ou NBR).

- Joints d'étanchéité intégrés en métal-élastomère pour les interfaces d'instrumentation.

4.4 Modes de défaillance des joints statiques

La compréhension des mécanismes de défaillance courants permet d'éviter les temps d'arrêt non planifiés :

| Mode de défaillance | Cause typique | Stratégie d'atténuation |

|---|---|---|

| Extrusion / grignotage | Pression excessive, mauvaise conception des rainures | Utiliser des anneaux de renfort, contrôler la pression, améliorer le sillon |

| Fluage / relaxation | Cyclage thermique, matériaux incompatibles | Choisir des matériaux à faible fluage et des couples de serrage appropriés |

| Perméation | Elastomère utilisé dans le vide poussé | Utiliser des joints métalliques ou un pompage différentiel à double joint. |

| Dommages de surface | Rayures, contamination, serrage excessif | Préparation de la surface, contrôle du couple, utilisation de joints souples |

| Kit de compression | Surcompression ou durée d'utilisation prolongée | Remplacer les joints toriques vieillis, presse-étoupe de contrôle |

4.5 Meilleures pratiques pour l'installation des joints statiques

- Préparation de la surface :

- Nettoyer les faces d'étanchéité avec des lingettes non pelucheuses et du solvant.

- Vérifier l'absence de rayures ou de bosses sous un bon éclairage.

- Manipulation des scellés :

- Utiliser des gants pour éviter de contaminer les surfaces avec des huiles.

- Éviter d'étirer ou de tordre les élastomères.

- Contrôle du couple :

- Utiliser des séquences de serrage en croix pour les brides.

- Respecter les spécifications de couple du fabricant pour éviter les déformations.

- Lubrification (en option) :

- Si nécessaire, utiliser des lubrifiants compatibles avec le vide (par exemple, à base de PFPE).

- Éviter les huiles de silicone et les hydrocarbures dans les systèmes UHV.

- Cuisson à l'extérieur :

- Lors de l'utilisation d'élastomères, il convient d'effectuer une pré-cuisson dans des fours à vide afin de minimiser les dégagements gazeux.

- Pour les joints métalliques, s'assurer de la bonne assise avant le cycle thermique.

4.6 Résumé

Les joints statiques forment le les interfaces de vide les plus fiables et les plus contrôlables dans les systèmes modernes.

- Joints toriques et joints souples sont excellents pour les conditions difficiles et le vide poussé.

- Joints métalliques dominent l'UHV en raison de leur faible perméabilité et de leur capacité de cuisson.

- La finition de la surface, la conception de la rainure et le contrôle du couple sont des facteurs décisifs pour obtenir des performances d'étanchéité.

5. Technologies d'étanchéité dynamique

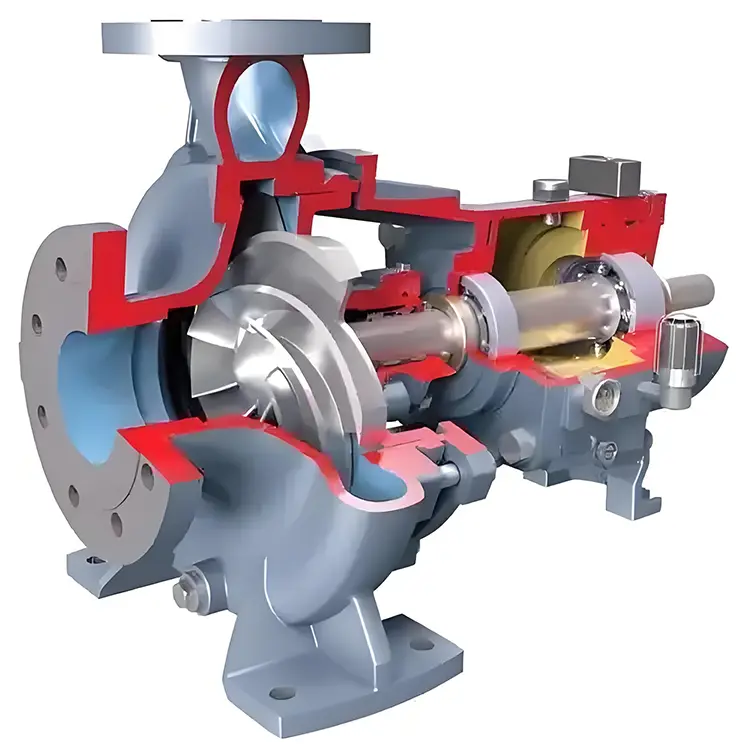

Les joints dynamiques fonctionnent lorsqu'un composant se déplace par rapport à un autre - le plus souvent arbres rotatifs ou pistons alternatifs dans les pompes à vide, les agitateurs ou les traversées.

Contrairement aux joints statiques, les joints dynamiques doivent maintenir une barrière stable sous l'effet d'un mouvement mécaniquesouvent à grande vitesse, à température élevée ou dans des environnements chimiquement agressifs.

La conception et la sélection des joints dynamiques impliquent de trouver un équilibre entre intégrité de l'étanchéité, résistance à l'usure, comportement de frottementet durée de vie.

5.1 Joints mécaniques

5.1.1 Principes

A garniture mécanique utilise le glissement relatif de deux faces d'étanchéité usinées avec précision - l'une fixe et l'autre rotative.

Un ressort ou une pression hydraulique maintient le contact entre les faces, tandis qu'un film de fluide très fin (souvent de l'ordre de 1,5 mm d'épaisseur) maintient le contact entre les faces. 0,1 à quelques micromètres) lubrifie l'interface.

Cette interface contrôlée offre des fuites extrêmement faibles, ce qui convient à de nombreuses applications de vide poussé et de procédés propres.

Composants clés :

- Anneau rotatif (monté sur l'arbre)

- Anneau stationnaire (monté dans le presse-étoupe ou le boîtier)

- Joints secondaires (joints toriques ou soufflets)

- Système de chargement à ressort ou hydraulique

- Collier d'entraînement et vis de réglage

5.1.2 Combinaisons de matériaux de surface

Le choix de la bonne paire de faces est crucial pour la durée de vie du joint et les performances d'étanchéité.

| Appariement des visages | Cas d'utilisation typique | Caractéristiques |

|---|---|---|

| SiC vs. carbone Graphite | Milieux propres et sales, usage industriel général | Faible frottement, bonne résistance aux chocs thermiques |

| SiC vs. SiC | Fluides à haute pression, abrasifs ou corrosifs | Très dur, longue durée de vie, moins tolérant au désalignement |

| WC vs. Carbon | Pompes à vide rugueuses à forte charge mécanique | Haute résistance, usure modérée |

| Faces revêtues DLC | Procédés propres, semi-conducteurs, faible production de particules | Faible frottement, inertie chimique |

5.1.3 Caractéristiques de performance

- Les taux de fuite sont généralement 10-⁷ - 10-⁹ Pa-m³/sselon la configuration.

- Capable de gérer des vitesses d'arbre élevées (> 3 000 tr/min) et des différentiels de pression modérés.

- La course à sec doit être évitée : même quelques secondes de contact sec peut endommager les surfaces d'étanchéité.

Applications :

Pompes à vis sèches, pompes turbomoléculaires, équipements de traitement chimique, systèmes cryogéniques.

5.2 Joints d'étanchéité

5.2.1 Vue d'ensemble

Les joints d'étanchéité sont parmi les plus anciennes solutions d'étanchéité dynamique.

Ils s'appuient sur matériau d'emballage compressible (par exemple, graphite, PTFE, fibre aramide) inséré dans un presse-étoupe autour de l'arbre. Les compression axiale d'un adepte de la glande se traduit par pression d'étanchéité radiale.

Avantages :

- Structure simple et rentable.

- Facile à ajuster et à remplacer.

- Tolérance à l'excentricité de l'arbre ou aux imperfections mineures de la surface.

Limites :

- Fuite inhérente - typiquement 10-⁵ à 10-⁷ Pa-m³/s.

- Génère de la chaleur par frottement ; ne convient pas aux arbres à grande vitesse.

- Le dégazage et la dispersion des particules font qu'il ne convient pas aux systèmes ultra-propres ou UHV.

5.2.2 Améliorations modernes

Les matériaux de garniture modernes comprennent des fibres de carbone tressées, des composites PTFE/graphite et des anneaux en graphite expansé, ce qui améliore la compatibilité chimique et la résistance à l'usure.

Dans certains cas, gaz de rinçage ou de purge est utilisé pour contrôler les infiltrations ou réduire les dégagements gazeux.

5.3 Joints à lèvres et joints d'huile

5.3.1 Caractéristiques

Les joints à lèvres (communément appelés joints d'huile) utiliser un lèvre d'étanchéité en élastomère qui entre en contact avec l'arbre rotatif, soutenu par un printemps pour maintenir la tension.

Ils sont largement utilisés dans les applications de vide poussé pour empêcher les infiltrations d'air et contiennent des lubrifiants.

| Fonctionnalité | Scellés à lèvres |

|---|---|

| Coût | Faible |

| Fuites | Modéré (~10-⁵ Pa-m³/s typique) |

| Plage de température | Limité (typiquement -30 à 150 °C) |

| Capacité de vitesse | Modéré |

| Propreté | Peu adapté au vide poussé |

Limites :

- Perméabilité élevée à travers les élastomères.

- Génération de particules et dégazage.

- Ne convient pas aux environnements UHV ou aux environnements semi-conducteurs propres.

5.4 Joints à labyrinthe et à gorge hélicoïdale

5.4.1 Principe

Joints en labyrinthe sont sans contact structures mécaniques constituées d'une série de rainures ou de chambres entre l'arbre et le boîtier.

Ils ne forment pas un joint hermétique mais créent un chemin tortueux qui restreint le flux de gaz.

Joints à gorge spiralée utilisent des rainures hélicoïdales pour créer une action de pompage qui pousse le gaz vers l'extérieur, améliorant ainsi les performances à des vitesses d'arbre élevées.

Avantages :

- Usure quasi nulle.

- Longue durée de vie.

- Aucune lubrification n'est nécessaire.

Limites :

- Il n'est pas assez étanche pour servir de joint primaire dans la plupart des systèmes à vide.

- Couramment utilisé comme scellés secondaires ou tampons en combinaison avec des joints mécaniques ou des joints à gaz secs.

5.4.2 Applications typiques

- Traversées rotatives à grande vitesse.

- Pompes turbomoléculaires.

- Équipement rotatif à haute fiabilité où l'accès à la maintenance est limité.

5.5 Joints secs pour gaz

5.5.1 Principe de fonctionnement

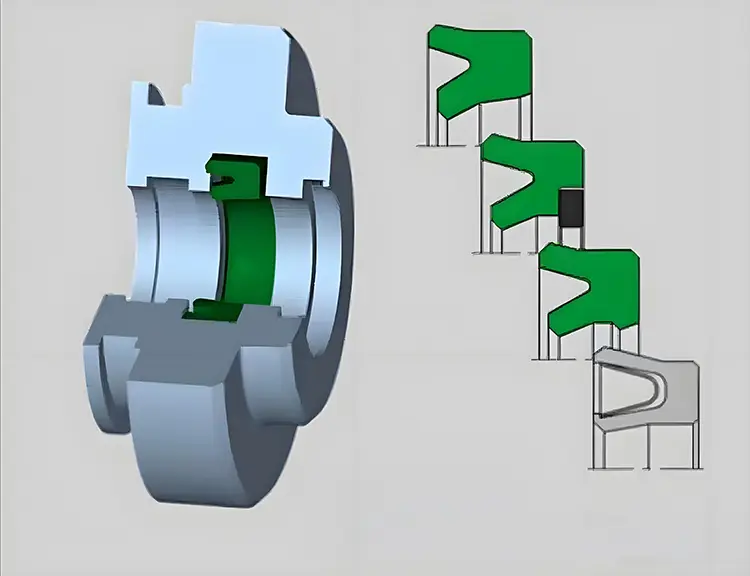

Les joints à gaz sec sont garnitures mécaniques sans contact qui maintiennent une film de gaz très fin (typiquement 1-3 μm) entre les faces tournantes et stationnaires.

Ce film de gaz est généré par des ingénieurs rainures hydrodynamiques qui séparent les faces lors de la rotation de l'arbre.

- Au repos : les faces du joint sont en léger contact.

- Pendant le fonctionnement : un film de gaz se forme et minimise les frottements.

- Fuite : extrêmement faible et stable, généralement un flux contrôlé de gaz inerte vers l'extérieur.

5.5.2 Caractéristiques et avantages

- Fuites très faibles (10-⁷ - 10-⁹ Pa-m³/s).

- Longue durée de vie grâce au fonctionnement sans contact.

- Propre - production minimale de particules.

- Capacité de vitesse élevée (> 10 000 tr/min possible).

5.5.3 Limites

- Exigences gaz tampon propre et sec (par exemple, l'azote).

- Sensible à la contamination.

- Coût initial plus élevé et complexité de la conception.

5.5.4 Applications

- Pompes à vide à vis sèches.

- Grands compresseurs de processus avec interfaces de vide.

- Applications chimiques et énergétiques à haute intégrité.

5.6 Joints à fluide magnétique (ferrofluidique)

5.6.1 Principe

Les joints magnétiques pour fluides utilisent un ferrofluide maintenu en place par un champ magnétique générée par des aimants permanents entourant l'arbre.

Le ferrofluide crée plusieurs "étages" d'étanchéité, chacun fournissant une barrière de pression, ce qui permet des fuites très faibles sans contact physique.

Avantages :

- Usure mécanique nulle.

- Ultra-propre - idéal pour les semi-conducteurs ou l'UHV.

- Grande fiabilité et longue durée de vie.

- Excellentes performances pour les traversées rotatives.

Limites :

- Plage de température limitée (typiquement < 150 °C).

- Sensible aux perturbations du champ magnétique.

- Plus coûteux que les joints conventionnels.

5.6.2 Applications

- Traitement des plaquettes de semi-conducteurs.

- Instruments pour la science des surfaces.

- Systèmes analytiques UHV.

- Traversées rotatives de haute précision.

5.7 Résumé comparatif des joints dynamiques

| Type de joint | Contact | Taux de fuite (Pa-m³/s) | Capacité de vitesse | Adéquation UHV | Maintenance | Cas d'utilisation typique |

|---|---|---|---|---|---|---|

| Garniture mécanique | Oui | 10-⁷ - 10-⁹ | Haut | Modéré | Moyen | Pompes, agitateurs |

| Joint d'étanchéité | Oui | 10-⁵ - 10-⁷ | Faible-modéré | Pauvre | Facile | Arbres industriels |

| Joint à lèvre / joint d'huile | Oui | ~10-⁵ | Modéré | Pauvre | Facile | Isolation sous vide brutale |

| Labyrinthe / spirale | Non | Modéré | Haut | Pauvre | Minime | Joints secondaires, arbres à grande vitesse |

| Joint de gaz sec | Non | 10-⁷ - 10-⁹ | Très élevé | Bon | Faible | Applications de procédés propres |

| Joint d'étanchéité magnétique | Non | ≤ 10-⁹ | Haut | Excellent | Faible | UHV, semi-conducteurs, traversées de précision |

5.8 Résumé

Les joints d'étanchéité dynamiques sont des éléments essentiels pour mouvement sous videqui combine la mécanique de précision, la science des matériaux et la dynamique des fluides.

- Joints mécaniques sont les chevaux de bataille des pompes à vide modernes.

- Emballage et joints à lèvres pour les applications sensibles aux coûts ou à faible vide.

- Joints à labyrinthe et joints spiralés offrent une protection secondaire solide.

- Gaz sec et joints fluides magnétiques représenter le les technologies les plus propres et les moins polluantes disponible dès aujourd'hui.

Le choix du joint dynamique dépend du niveau de vide, de la propreté du procédé, de la vitesse, de la stratégie de maintenance et des contraintes de coût.

6. Matériaux et compatibilité

Le performance, durabilité et comportement en cas de fuite d'un joint sous vide sont déterminées non seulement par sa géométrie, mais aussi - et surtout - par ses caractéristiques. composition du matériau. Les matériaux d'étanchéité doivent résister à l'exposition au vide, à la perméation et au dégazage, et conserver leurs propriétés mécaniques dans des conditions de température et de pression extrêmes.

Dans la technologie du vide, les matériaux sont classés dans les catégories suivantes élastomères, plastiques et composites, matériaux à face dureet métaux. Chaque classe présente ses propres avantages et limites en fonction du niveau de vide, du milieu et de l'environnement.

6.1 Matériaux élastomères

Les élastomères sont les matériaux de construction pour les joints toriques statiques et certains joints dynamiques dans des conditions de vide grossier et de vide poussé. Ils sont faciles à installer, rentables et assurent une étanchéité fiable, mais leurs caractéristiques inhérentes ne leur permettent pas de s'adapter à toutes les situations. perméation et dégazage limitent leur utilisation dans les processus d'ultra-vide et d'ultra-propreté.

| Matériau | Plage de température (°C) | Perméation | Dégazage | Résistance chimique | Utilisation typique |

|---|---|---|---|---|---|

| NBR (Nitrile) | De -30 à 120 | Haut | Haut | Limitée (huiles, carburants) | Vide grossier, usage général |

| EPDM | -50 à 150 | Modéré | Modéré | Excellent avec l'eau/la vapeur, médiocre avec les huiles | CVC, industrie |

| FKM (par exemple, Viton®) | -20 à 200 | Faible | Faible | Excellente résistance chimique | Vide poussé, systèmes chimiques |

| FFKM (par exemple, Kalrez®) | De -20 à 280 | Très faible | Très faible | Remarquable | Milieux agressifs de haute pureté |

6.1.1 Comportement de perméation

Les élastomères ne sont pas hermétiques : les molécules de gaz pénètrent à travers leur réseau de polymères au fil du temps. La perméation dépend de :

- Type de gaz (He et H₂ sont les plus perméables)

- Structure du matériau (les caoutchoucs fluorés ont une perméation plus faible)

- Épaisseur et surface

- Température (des températures plus élevées augmentent la perméabilité)

Par exemple, la perméation de l'hélium à travers les joints toriques en FKM peut atteindre 10-⁷ Pa-m³/s-m à température ambiante. Cette valeur est acceptable dans de nombreux systèmes à vide poussé, mais pas dans les applications UHV.

6.1.2 Dégazage

Le dégazage - la libération de substances volatiles et d'additifs piégés - peut augmenter la pression de base et contaminer des processus sensibles.

Pour minimiser ce phénomène :

- Utilisation composés sous vide de haute pureté.

- Précuire ou cuire sous vide les joints toriques avant de les installer.

- Éviter les matériaux contenant des plastifiants ou des charges.

6.2 Plastiques et matériaux composites

Les plastiques techniques offrent une faible perméabilité, une large résistance chimique et une stabilité dimensionnelle à des températures élevées. Toutefois, ils peuvent présenter les caractéristiques suivantes fluage ou écoulement à froidsurtout en cas de compression constante.

| Matériau | Plage de température (°C) | Perméation | Résistance chimique | Propriétés principales |

|---|---|---|---|---|

| PTFE (Teflon®) | -200 à 250 | Très faible | Excellent | Chimiquement inerte, mais écoulement à froid |

| PCTFE | -200 à 150 | Très faible | Excellent | Débit à froid inférieur à celui du PTFE |

| PEEK | -50 à 250 | Très faible | Excellent | Haute résistance, usinable |

| Composites en graphite | Jusqu'à 500 | Très faible | Excellent | Tolérance aux températures élevées |

6.2.1 PTFE et PCTFE

Le PTFE est largement utilisé pour les joints souples, les joints d'enveloppe et les bagues d'appui. Il présente un dégazage extrêmement faible et une inertie chimique.

Son inconvénient est flux de froid - il peut se déformer sous l'effet d'une compression à long terme, ce qui peut réduire les contraintes d'étanchéité.

Le PCTFE offre une meilleure stabilité dimensionnelle que le PTFE, ce qui le rend approprié pour des applications avec de longs intervalles de service.

6.2.2 PEEK

Le PEEK associe une résistance mécanique élevée à une faible perméabilité, ce qui en fait une alternative appropriée pour les composants d'étanchéité structurels, les sièges de vannes et les interfaces à forte charge.

6.3 Matériaux de la face dure

Les joints dynamiques s'appuient souvent sur matériaux de surface durs et résistants à l'usure afin de minimiser les fuites et de prolonger la durée de vie. La sélection des paire de visages est une décision technique essentielle.

| Matériau | Dureté | Résistance chimique | Choc thermique | Application |

|---|---|---|---|---|

| Carbure de silicium (SiC) | Très élevé | Excellent | Bon | Garnitures mécaniques, milieux abrasifs |

| Carbure de tungstène (WC) | Très élevé | Bon | Modéré | Applications à forte charge |

| Carbone Graphite | Faible-Moyen | Excellent | Excellent | Face d'accouplement, tolérant les défauts d'alignement |

| Revêtements DLC | Très élevé | Excellent | Excellent | Semi-conducteurs, applications ultra-propres |

- SiC-Graphite est l'une des combinaisons les plus utilisées, combinant un faible frottement et une bonne résistance aux chocs thermiques.

- SiC-SiC offre une très longue durée de vie, mais est moins sensible à la contamination ou au désalignement.

- Les surfaces revêtues de DLC réduisent la friction et la production de particules.

6.4 Matériaux métalliques

Les joints métalliques sont indispensables pour UHV et environnements extrêmes en raison de leur perméation nulleIl peut être utilisé à des températures élevées et présente d'excellentes performances en matière de cuisson.

| Matériau | Limite de température (°C) | Taux de fuite | Utilisation typique |

|---|---|---|---|

| OFHC Cuivre | > 450 | < 10-¹² Pa-m³/s | Brides CF, hublots UHV |

| Acier inoxydable (304/316L) | > 400 | < 10-¹² Pa-m³/s | Joints métalliques, joints soudés |

| Aluminium (plaqué) | 300+ | Très faible | Systèmes légers, joints secondaires |

| Alliages de nickel | Haut | Très faible | Applications corrosives ou cryogéniques |

6.4.1 Joints en cuivre

Le cuivre OFHC (Oxygen-Free High Conductivity) est le matériau de joint standard pour les brides CF. Il se déforme plastiquement lors du serrage, remplissant les imperfections microscopiques et permettant d'obtenir des taux de fuite extrêmement faibles.

6.4.2 Joints métalliques en C et joints Helicoflex

Pour les scellés réutilisables ou à forte charge, joints métalliques élastiques Les gaines de protection sont des gaines en acier, comme les anneaux en C ou Helicoflex®. Ils combinent une gaine métallique avec un noyau élastique, ce qui permet des cycles multiples sans sacrifier l'intégrité de la fuite.

6.5 Considérations hygiéniques et réglementaires

Dans des secteurs tels que l'industrie pharmaceutique, l'industrie alimentaire ou la biotechnologie, les matériaux d'étanchéité doivent répondre aux exigences suivantes des normes sanitaires strictes:

- FDA CFR 21 177.2600 (élastomères de qualité alimentaire)

- USP Classe VI (biocompatibilité)

- ISO 10993 (dispositifs médicaux)

Les matériaux doivent :

- Résister aux cycles de nettoyage et de stérilisation (par exemple, SIP/CIP).

- Éviter les substances extractibles et lessivables qui peuvent contaminer les produits.

- Maintien de l'élasticité après des cycles thermiques répétés.

Choix typiques : silicone durci au platine, EPDM (durci au peroxyde) et FFKM pour les produits chimiques agressifs.

6.6 Matrice de compatibilité rapide

| Type de matériau | Aptitude au vide | Limite thermique | Résistance chimique | Perméation | Application typique |

|---|---|---|---|---|---|

| NBR | Vide brut | Faible | Médiocre-Modéré | Haut | Raccordements aux services publics |

| EPDM | Vide poussé | Modéré | Bon (vapeur, eau) | Modéré | Procédés industriels |

| FKM | Vide poussé | Haut | Excellent | Faible | Scellement à usage général |

| FFKM | Haut/UHV | Très élevé | Remarquable | Très faible | Semi-conducteur, corrosif |

| PTFE/PCTFE | Haut/UHV | Haut | Excellent | Très faible | Joints souples, doublure |

| Métaux | UHV et plus | Très élevé | Excellent | Aucun | Brides CF, joints permanents |

6.7 Résumé

Le le bon matériau d'étanchéité détermine :

- Étanchéité

- Durée de vie

- Compatibilité avec l'environnement opérationnel

- Fréquence et coût de la maintenance.

- Élastomères sont flexibles et rentables, mais perméables.

- Plastiques offrent un faible dégagement gazeux et une inertie chimique, mais peuvent fluer.

- Matériaux à face dure garantissent la durabilité des joints dynamiques.

- Métaux sont l'étalon-or pour l'UHV et les conditions difficiles.

Le choix des matériaux doit s'aligner sur niveau de vide, chimie des procédés, environnement thermiqueet exigences réglementaires.

7. Cadre de sélection des scellés

Le choix de la bonne solution d'étanchéité pour un système sous vide n'est pas un processus unique. Il nécessite une évaluation structurée et multicritères qui prend en compte à la fois performance technique et praticité opérationnelle. Un cadre de sélection bien défini garantit des performances d'étanchéité constantes, réduit les temps d'arrêt et évite les défaillances prématurées qui peuvent compromettre l'intégrité du vide.

7.1 Définition des besoins opérationnels

Avant de choisir un matériau ou un modèle, le conditions de fonctionnement doit être clairement définie. Cette étape est souvent négligée, mais elle détermine toute la stratégie d'étanchéité.

Les paramètres clés à documenter sont les suivants

| Paramètres | Exemples / Plages typiques | Impact sur la sélection des joints |

|---|---|---|

| Niveau de vide | Brut, élevé, UHV | Détermine la perméation et le dégazage admissibles |

| Les médias | Air, gaz inerte, produits chimiques corrosifs, solvants, vapeur | Compatibilité des matériaux d'entraînement et configuration des joints |

| Pression différentielle | De l'ambiance au vide, ou différentiel positif/négatif | Influence la géométrie du joint et la structure du support |

| Plage de température | Cryogénique jusqu'à 300+ °C | Détermine l'adéquation de l'élastomère, du plastique ou du métal |

| Motion | Statique, alternatif, rotatif | Détermine la technologie d'étanchéité dynamique ou statique |

| Vitesse | 0 à 30 000+ tr/min | Affecte la chaleur de friction, l'usure et le type de joint. |

| Exigences en matière de propreté | Qualité semi-conducteur, industrie générale | Affecte la sélection des matériaux et la tolérance aux fuites |

| Stratégie de maintenance | Préventif, prédictif, accès minimal | Impact sur la durée de vie des joints et les exigences de réutilisation |

7.2 Voie de décision : Statique ou dynamique

Le première décision importante dans le cadre est de savoir si l'interface est statique ou dynamique:

- Interfaces statiques (par exemple, brides, hublots, couvercles de chambre) :

→ Favoriser les joints toriques en élastomère (vide poussé/haut vide) ou les joints métalliques (UHV). - Interfaces dynamiques (par exemple, arbres, tiges mobiles) :

→ Exiger des joints mécaniques, des garnitures ou des joints avancés sans contact.

Conseil : Dans la mesure du possible, éviter l'étanchéité dynamique dans les environnements UHV - augmente considérablement le risque de fuite. Si cela est inévitable, il convient d'envisager des joints magnétiques à fluide ou à gaz sec.

7.3 Niveau de vide et tolérance de perméation

Le classe sous vide dicte le niveau de fuite et de perméabilité qui peut être toléré.

| Niveau de vide | Fuite typique maximale | Types de joints recommandés |

|---|---|---|

| Vide brut (10⁵ - 10² Pa) | ~10-⁵ Pa-m³/s | Elastomère Joints toriques, joints, garnitures |

| Vide poussé (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM Joints toriques, joints souples, garnitures mécaniques |

| Ultravide (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | Joints métalliques, joints de gaz secs, joints soudés |

| UHV+ / Extrême | < 10-¹¹ Pa-m³/s | Joints métalliques en C, brides CF, joints ferrofluidiques |

- Si la tolérance à la perméation est élevéeLes élastomères peuvent être acceptés.

- Si la perméation doit être proche de zérodes joints métalliques ou hybrides sont nécessaires.

7.4 Environnement chimique et thermique

La compatibilité chimique est souvent la facteur limitant dans la sélection des scellés. Exemples :

- Acides ou solvants forts → PTFE ou FFKM.

- Stérilisation à la vapeur → EPDM ou silicone durci au platine.

- Haute température (>250 °C) → métaux ou plastiques à haute performance.

- Cryogénique → PCTFE, métaux ou élastomères sur mesure.

Les cycles thermiques sont également à l'origine de l'étanchéité reptation, jeu de compressionou expansion différentielle entre les matériaux des brides. Il faut en tenir compte lors de la conception, en particulier pour les joints souples ou les élastomères.

7.5 Considérations relatives au mouvement et à la vitesse

Si l'interface de scellement implique un mouvement :

| Type de mouvement | Types de joints typiques | Notes |

|---|---|---|

| Aucun (statique) | Joints toriques, joints d'étanchéité, joints métalliques | Performances d'étanchéité maximales |

| Réciprocité | Garniture, joints à soufflet, joints de traversée linéaire | Course de contrôle et lubrification |

| Rotation (faible vitesse) | Garnitures, garnitures mécaniques, joints à lèvre | Considérer la chaleur de friction |

| Rotation (vitesse élevée) | Garnitures mécaniques, garnitures à gaz sec, garnitures ferrofluidiques | Sans contact préféré pour les systèmes propres |

Pour arbres à grande vitesseLes solutions sans contact, telles que les joints à gaz sec ou à fluide magnétique, offrent la meilleure combinaison possible entre faible usure et faible fuite.

7.6 Stratégie de maintenance et de service

Les prévisions intervalle de maintenance et l'accessibilité du système influencent fortement la sélection des joints :

- Intervalles de maintenance courts → Des joints toriques ou des garnitures en élastomère peuvent être acceptés.

- Longs intervalles de maintenance / accès limité → Favoriser les joints métalliques ou les joints ferrofluidiques pour une stabilité à long terme.

- Maintenance prédictive (basé sur l'état) → Permet l'utilisation de joints mécaniques avancés ou de joints à gaz secs avec surveillance.

Exemple: Les chambres de traitement des semi-conducteurs utilisent souvent des joints en cuivre CF parce que le coût des temps d'arrêt l'emporte sur l'effort d'installation plus important.

7.7 Rapport coût/performance

Le coût initial le plus bas n'est pas toujours le le coût total de possession (TCO) le plus bas. Les principaux facteurs de coûts sont les suivants :

- Fréquence de remplacement des joints.

- Cycles d'arrêt et de ventilation.

- Coûts de l'énergie ou du gaz (par exemple, gaz tampon).

- Événements liés à la contamination des salles blanches.

| Type de joint | Coût initial | Fréquence d'entretien | Durée de vie typique | Profil du TCO |

|---|---|---|---|---|

| Joint torique (FKM) | Faible | Fréquent (mois-1 an) | 6-12 mois | Faible mise de fonds initiale, entretien élevé |

| Joint métallique (CF) | Modéré | Rare (années) | 5+ ans | Haute fiabilité, faible temps d'arrêt |

| Joint de gaz sec | Haut | Rare, surveillé | 3-10 ans | Faibles fuites, dépenses élevées |

| Joint d'étanchéité magnétique | Haut | Très rare | 5-15 ans | Durée de vie maximale, ultra-propreté |

7.8 Exemple d'arbre de décision

Vous trouverez ci-dessous un schéma logique simplifié pour la sélection d'un type de joint :

- Interface statique ou dynamique ?

- Statique → aller à 2

- Dynamique → aller à 5

- Niveau de vide requis :

- Rugueux/élevé → Joint torique en élastomère ou joint souple

- UHV → Joint métallique ou joint soudé

- Contraintes chimiques/thermiques :

- Haute → PTFE ou métal

- Modéré → FKM ou EPDM

- Intervalle de maintenance :

- Court → Elastomère acceptable

- Long → Joint métallique de préférence

- Étanchéité dynamique :

- Faible vitesse → Garniture ou garniture mécanique

- Grande vitesse → Joint d'étanchéité à gaz sec ou à fluide magnétique

- Salle blanche/UHV ?

- Oui → Scellement sans contact ou métallique

- Non → Emballage ou élastomère acceptable

(Dans la version publiée, cette étape serait illustrée par un organigramme).

7.9 Exemples de configuration

| Scénario | Principales contraintes | Solution d'étanchéité recommandée |

|---|---|---|

| Chambre de séchage sous vide grossier | Faible vide, faible température | Joint torique NBR ou joint souple en PTFE |

| Procédé chimique sous vide poussé | Vapeurs de solvants agressifs | Joint torique FFKM + garniture mécanique |

| Chambre d'analyse UHV | Cuisson au four à 250 °C | Bride CF + joint cuivre OFHC |

| Arbre rotatif à grande vitesse dans un processus propre | Haut régime, faible tolérance à la contamination | Joint de gaz sec + tampon labyrinthe |

| Traversée pour la manipulation des plaquettes de semi-conducteurs | UHV, ultra-propre | Joint d'étanchéité magnétique |

7.10 Résumé

Un cadre de sélection systématique des phoques garantit l'adéquation technique et l'efficacité économique :

- Étape 1 : Définir les conditions de fonctionnement (vide, milieu, température, mouvement).

- Étape 2 : Choisir une approche statique ou dynamique de l'étanchéité.

- Étape 3 : Adapter le matériau et le type de joint à la classe de vide et à l'environnement.

- Étape 4 : Tenez compte des intervalles d'entretien, de l'accessibilité et du coût.

- Étape 5 : Valider par des essais pratiques ou des données de qualification.

Un joint bien choisi minimise les fuites, prolonge la durée de vie et réduit le coût global de possession.

8. Meilleures pratiques en matière de conception et d'installation

Même les meilleurs matériaux et configurations d'étanchéité peuvent échouer si l'installation et la conception de l'interface ne sont pas soigneusement contrôlées. De nombreuses fuites de vide ne sont pas causées par le joint lui-même, mais par mauvaise préparation de la surface, dimensions de la rainure impréciseou application incorrecte du couple.

Ce chapitre couvre les principes d'ingénierie et pratiques sur le terrain qui garantissent qu'un joint fonctionne conformément à ses spécifications de conception pendant toute sa durée de vie.

8.1 Préparation et finition de la surface

8.1.1 Importance de l'état de surface

Un joint sous vide repose sur un contact intime entre le matériau d'étanchéité et la bride ou le boîtier. Défauts de surface microscopiques telles que des rayures, des piqûres ou des marques d'usinage peuvent créer des voies de fuite.

| Paramètres | Recommandation | Notes |

|---|---|---|

| Rugosité de la surface (Ra) | ≤ 0,8 μm pour les élastomères≤ 0,4 μm pour les joints métalliques. | Des finitions plus lisses permettent de réduire les taux de fuite |

| Planéité | < 0,05 mm sur la face de la bride | Critique pour les joints métalliques et les brides CF |

| Propreté | Sans particules ni huile | La contamination peut provoquer des dégagements gazeux et des fuites. |

8.1.2 Procédure de nettoyage

- Nettoyer avec solvant (par exemple, isopropanol) et des lingettes non pelucheuses.

- Éviter de toucher les surfaces d'étanchéité à mains nues.

- Pour l'UHV, effectuer nettoyage par ultrasons et l'étuvage des composants.

- Inspecter sous un bon éclairage ou à la loupe.

8.2 Conception des rainures et des presse-étoupes

8.2.1 Joints toriques et élastomères

La conception de la gorge régit la compression du joint, la résistance à l'extrusion et la stabilité dimensionnelle. Les erreurs les plus courantes sont la surcompression (qui entraîne une prise permanente) et la sous-compression (qui entraîne des fuites).

| Paramètres de conception | Gamme typique | Effet |

|---|---|---|

| Serrage (axial/radial) | 15-30% | Trop élevé → contraintes et fissures ; trop faible → fuites |

| Étirer | ≤ 5% | Un étirement excessif déforme la section transversale |

| Jeu de la rainure | Minimisé, possibilité d'utiliser des anneaux de secours | Réduit l'extrusion sous pression |

| Design d'angle | Bords arrondis (R ≥ 0,2 mm) | Prévient l'endommagement des joints toriques lors de l'installation |

8.2.2 Joints métalliques

Les joints métalliques (par exemple, cuivre CF) nécessitent :

- Brides plates, propres et à bords tranchants.

- Alignement correct lors de l'assemblage.

- Couple contrôlé pour éviter la déformation des bords.

Les joints Helicoflex® ou C-ring requièrent une précision de profondeur et largeur de la rainureLe système d'aspiration et d'évacuation des eaux usées permet de contrôler l'élasticité de la compression.

8.3 Concentricité et alignement

Un mauvais alignement entre les surfaces d'étanchéité est une cause majeure de fuites dans l'installation et l'usure prématurée des joints dans les systèmes dynamiques.

- Garantir faux-rond de l'arbre < 0,05 mm pour les garnitures mécaniques.

- Utilisation goujons de précision ou d'alignement sur les grandes brides.

- Dans les assemblages dynamiques, l'alignement réduit les charges inégales et l'usure localisée.

Conseil : Les problèmes de désalignement ressemblent souvent à une "défaillance du joint", mais il s'agit en fait de défauts de conception du système.

8.4 Application du couple et fixation

Un couple correct et uniforme est assuré :

- Compression uniforme des joints.

- Déformation correcte de la face (pour les joints métalliques).

- Prévention de la déformation des brides.

8.4.1 Meilleures pratiques en matière de couple

- Utiliser une clé dynamométrique calibrée.

- Serrer les boulons en étoile ou en croix pour répartir uniformément la charge.

- Augmenter le couple en plusieurs passes (par exemple, 30%, 60%, 100% de la cible).

- Respecter les spécifications de couple du fabricant ou les valeurs validées expérimentalement.

- Pour les grandes brides, retorquer le couple après un cycle thermique.

| Type de joint | Comportement typique du couple |

|---|---|

| Joint torique en élastomère | Clé de compression uniforme et relativement indulgente |

| Joint souple | Le couple doit tenir compte du fluage et de la relaxation |

| Joint métallique (CF) | Un couple précis est essentiel pour l'engagement de la lame de couteau |

8.5 Aides à la lubrification et à l'assemblage

- A utiliser uniquement lubrifiants compatibles avec le videpar exemple, à base de PFPE (polyéther perfluoré).

- Éviter les huiles ou les graisses à base d'hydrocarbures, qui dégagent beaucoup de gaz sous vide.

- Une légère lubrification permet d'éviter Torsion du joint torique et dommages à l'installation.

- Pour les joints métalliques, la lubrification n'est généralement pas nécessaire ou se limite à la lubrification du filetage afin d'obtenir une tension constante du boulon.

Remarque : Dans les applications UHV, il est souvent préférable d'assembler les joints. sec ou avec un minimum de lubrifiant pour réduire le risque de contamination.

8.6 Manipulation et stockage des scellés

Un mauvais stockage est une cause cachée de dégradation des joints, en particulier pour les élastomères.

Pratiques recommandées :

- Conserver au frais, à l'abri de la lumière et au sec.

- Tenir à l'écart des sources d'ozone (par exemple, les équipements électriques).

- Utiliser des sacs hermétiques pour éviter toute contamination.

- Marquer les dates de stockage et de conservation - les élastomères peuvent vieillir même s'ils ne sont pas utilisés.

- Éviter d'étirer ou de plier excessivement les scellés lors de leur manipulation.

8.7 Contrôles avant le démarrage

Avant de démarrer le système d'aspiration, il faut toujours effectuer les opérations suivantes :

- Inspection visuelle de l'alignement des brides, des boulons et du positionnement des joints.

- Contrôle d'étanchéité à l'hélium autour des joints critiques (en particulier UHV).

- Essai de montée en pression pour la validation du vide grossier.

- Confirmer que les valeurs de compression ou de couple du joint sont dans les limites de la tolérance.

- Pour les joints dynamiques, veiller à la lubrification et à l'étanchéité. essais de rotation de l'arbre sont lisses.

Un simple contrôle avant la mise en route peut éviter des heures de ventilation et de travaux coûteux.

8.8 Considérations de conception pour l'aptitude au service

Lors de la conception de systèmes d'aspiration, il faut tenir compte non seulement des performances, mais aussi des éléments suivants facilité d'entretien:

- Les assemblages de brides modulaires permettent de remplacer les joints sans démontage complet.

- Utiliser des types de brides et des tailles de joints normalisés.

- Fournir autorisation d'accès pour les outils dynamométriques et les détecteurs de fuites.

- Minimiser les trous borgnes et les volumes piégés pour réduire les fuites virtuelles.

Ces considérations de conception améliorent la fiabilité à long terme et réduisent les temps d'arrêt.

8.9 Cuisson au four et cyclage thermique

L'étuvage est couramment utilisé pour réduire les dégagements gazeux et améliorer les performances du vide.

| Type de joint | Gamme de cuisson | Notes |

|---|---|---|

| Elastomère (FKM) | ≤ 200 °C | Si possible, précuire séparément avant l'installation |

| PTFE / PCTFE | 250 °C | Faible dégazage, dégradation minimale |

| Joints métalliques | ≥ 400 °C | Compatible avec l'étuvage UHV |

- Le chauffage et le refroidissement progressifs minimisent les contraintes thermiques sur les joints.

- Vérifier le couple et l'alignement après la cuisson, en particulier pour les joints souples ou en élastomère.

- Pour les systèmes UHV, l'étuvage est souvent combiné avec test d'étanchéité à l'hélium.

8.10 Erreurs d'installation typiques à éviter

| Erreur courante | Conséquence | Conseil de prévention |

|---|---|---|

| Serrage excessif des boulons de la bride | Bride déformée, joint endommagé | Utiliser une clé dynamométrique et respecter la séquence appropriée |

| Serrage insuffisant | Mauvaise compression, fuites | Respecter les spécifications de couple validées |

| Mauvais nettoyage de la surface | Dégazage, microfuites | Nettoyer avec des solvants approuvés |

| Joint tordu lors de l'installation | Rupture en spirale, compression inégale | Lubrification légère et assise correcte |

| Désalignement dans les systèmes dynamiques | Usure irrégulière, défaillance précoce du joint | Vérifier le faux-rond de l'arbre, la concentricité |

| Utilisation de lubrifiants incompatibles | Dégazage, contamination | Utiliser des PFPE ou des lubrifiants approuvés pour le vide. |

| Réutilisation de joints endommagés ou d'élastomères vieillis | Fuites sous vide | Remplacer par de nouveaux composants |

8.11 Résumé

La conception et l'installation des joints sont aussi critique que la sélection des matériaux dans la réalisation de l'intégrité du vide. Les principes clés sont les suivants :

- Garantir la précision de la finition de la surfaceL'alignement et la conception de la rainure.

- Application couple contrôlé et en utilisant les séquences d'assemblage appropriées.

- Maintien propreté et en utilisant lubrifiants compatibles avec le vide.

- Performant contrôles d'étanchéité avant le démarrage pour détecter les problèmes à temps.

- Concevoir pour capacité de service afin de minimiser les temps d'arrêt.

Lorsqu'elles sont appliquées correctement, ces pratiques augmentent considérablement la fiabilité des joints, réduisent les taux de fuite et prolongent la durée de vie du système de vide.

9. Mise en service, exploitation et surveillance

Même le joint le plus soigneusement sélectionné et installé avec précision peut ne pas être performant si le phase de mise en service et d'exploitation n'est pas correctement gérée. Les systèmes de vide sont particulièrement sensibles aux conditions de démarrage, aux fluctuations de température, à la contamination et aux pratiques opérationnelles mal adaptées.

Ce chapitre se concentre sur meilleures pratiques pour la mise en ligne de systèmes sous vide scellés, le contrôle des performances en cours d'exploitationet détection des signes précurseurs de la dégradation des joints.

9.1 Contrôles avant la mise en service

Avant le premier pompage, effectuez une vérification structurée de l'ensemble du système d'étanchéité. Une procédure de mise en service méthodique peut éviter 80% des défaillances précoces de l'étanchéité.

9.1.1 Vérification mécanique

- Inspecter tous les boulons de la bride pour s'assurer que les valeurs de couple sont correctes.

- Confirmer l'alignement entre les composants accouplés (en particulier les interfaces de l'arbre et du presse-étoupe).

- Vérifier que les joints toriques ou les joints d'étanchéité sont correctement mis en place, sans torsion, coupure ou extrusion.

- S'assurer que tous les anneaux d'appui, les entretoises et les dispositifs de retenue sont correctement positionnés.

9.1.2 Nettoyage du système

- Vérifier que toutes les surfaces de contact des joints sont exemptes de poussière, d'huile et d'empreintes digitales.

- Rincer la chambre avec de l'azote propre et sec (ou un autre gaz inerte) pour éliminer les particules.

- S'assurer que les lubrifiants, s'ils sont utilisés, sont compatibles avec le vide (à base de PFPE ou équivalents approuvés).

9.1.3 Essai d'étanchéité avant le pompage

- Effectuer une première vérification des fuites d'hélium autour de tous les joints critiques.

- Utilisation test de montée en pression pour une vérification approximative dans les zones non critiques.

- Les taux de fuite acceptables doivent correspondre aux niveau de vide cible:

- Vide approximatif : ≤ 10-⁵ Pa-m³/s

- Vide poussé : ≤ 10-⁸ Pa-m³/s

- UHV : ≤ 10-¹⁰ Pa-m³/s

Conseil : Testez toujours les fuites avant que le système ne soit entièrement assemblé ou recouvert d'isolant - cela facilite grandement la résolution des problèmes.

9.2 Procédure de pompage-décompression contrôlée

A évacuation contrôlée minimise les contraintes mécaniques et thermiques sur les joints.

- Purger le système avec un gaz inerte pour éliminer l'humidité atmosphérique et les contaminants.

- Démarrer lentement la pompe de refoulementgarantissant une évacuation stable et évitant les chocs de pression.

- Contrôler les gradient de pression pour détecter les dégazages anormaux ou les fuites.

- Pour les systèmes avec joints en élastomèreLe vide peut être utilisé pour le dégazage initial avant de passer au vide poussé.

- Pour les systèmes UHV, suivre avec un phase d'étuvage pour accélérer la désorption des surfaces.

Erreur fréquente de mise en service : L'évacuation rapide des grandes chambres peut provoquer inversion du joint (le joint torique est retiré de la gorge) ou distorsion du visage dans les joints métalliques. Une vidange progressive permet d'éviter ce problème.

9.3 Stabilisation initiale et rodage

De nombreux phoques, en particulier mécanique et joints d'étanchéité pour gaz secs, ont un courte période de rodage pendant laquelle des fuites mineures peuvent être observées.

- La stabilisation se produit généralement dans les de minutes en heures de fonctionnement.

- La température doit être surveillée de près ; une augmentation modérée est normale lorsque la friction se stabilise.

- Une fuite persistante après la période de rodage indique :

- Chargement ou désalignement incorrect des faces (garnitures mécaniques).

- Le siège du joint torique est endommagé.

- Couple inadéquat ou déformation de la bride.

9.4 Paramètres de surveillance opérationnelle

9.4.1 Contrôle de la température

- Placer des thermocouples ou des RTD à proximité des interfaces d'étanchéité (en particulier les joints dynamiques).

- Surveillez l'arrivée de les pics de températurece qui peut indiquer un frottement, une contamination ou une lubrification insuffisante.

- Une lente dérive vers le haut peut indiquer porter ou pénétration de gaztandis que des sauts soudains peuvent être le signe d'une défaillance.

9.4.2 Surveillance des vibrations

- Les vibrations de l'arbre sont un symptôme précoce courant des problèmes d'étanchéité dynamique.

- Les vibrations peuvent entraîner une charge inégale des faces, une usure accrue et une accélération des fuites.

- Installer des capteurs de vibrations à proximité des équipements rotatifs.

9.4.3 Suivi de la pression et du taux de fuite

- Contrôler en permanence pression de base et courbes de pompage.

- Une pression de base stable dans le temps indique une bonne étanchéité et un faible dégazage.

- Une pression de base en hausse ou temps de pompage plus long est souvent le premier signe de :

- Vieillissement ou fissuration du joint torique.

- Usure du joint d'étanchéité.

- Dégagements gazeux dus à la contamination.

| Paramètres | Comportement normal | Panneau d'avertissement |

|---|---|---|

| Pression de base | Stable aux spécifications | Augmentation progressive ou soudaine |

| Courbe de pompage | Répétabilité constante | Evacuation retardée ou irrégulière |

| Température du joint | Tendance stable et prévisible | Fluctuations, pics soudains |

| Amplitude des vibrations | Faible, stable | Amplitude croissante, fréquences irrégulières |

9.5 Détection des fuites d'hélium en cours de fonctionnement

Les tests d'étanchéité à l'hélium ne servent pas uniquement à la mise en service. outil de diagnostic pendant le fonctionnement normal ou le dépannage.

Meilleures pratiques :

- Testez d'abord les zones soumises à de fortes contraintes ou à des températures élevées.

- Utilisez le mode reniflage pour les grands systèmes et le mode aspiration pour une localisation précise.

- Corréler les relevés de fuites avec les tendances de la pression et de la température.

- Enregistrer les résultats des tests pour une analyse des tendances au fil du temps.

Remarque : Des augmentations lentes du bruit de fond de l'hélium peuvent indiquer une perméation progressive ou une dégradation précoce du joint.

9.6 Prévention de la dégradation des joints opérationnels

La dégradation des joints est fréquente progressivementce qui rend plus difficile la détection jusqu'à la défaillance.

Les principales garanties opérationnelles sont les suivantes

- Éviter fonctionnement à sec de garnitures mécaniques ou dynamiques.

- Maintenir les surfaces d'étanchéité propres - la contamination accélère l'usure.

- Maintenir des profils de température et de pression stables afin de minimiser les contraintes liées aux cycles thermiques.

- Utilisation les gaz tampons ou de barrage pour les joints d'étanchéité à gaz sec, comme spécifié par le fabricant.

- Évitez de trop serrer ou de trop tendre pendant l'entretien.

Pour les joints toriques en élastomère :

- Limiter l'exposition aux produits chimiques agressifs.

- Éviter la compression prolongée à température élevée pour réduire la prise permanente.

- Remplacer les joints de manière proactive au cours de la maintenance programmée, et pas seulement après une défaillance.

9.7 Intégration avec les systèmes de maintenance prédictive

Les installations modernes de vide utilisent de plus en plus surveillance de l'état pour détecter la dégradation des joints avant qu'elle n'entraîne des fuites.

Les méthodes les plus courantes sont les suivantes :

- Capteurs de température et de vibration en temps réel.

- Enregistrement de la détection des fuites d'hélium.

- Tendance automatisée de la pression de base.

- Systèmes d'alarme basés sur des seuils.

Systèmes avancés peuvent intégrer des algorithmes d'apprentissage automatique pour prédire les schémas de défaillance, en particulier pour les équipements rotatifs critiques utilisant des joints mécaniques ou des joints à gaz secs.

9.8 Intervention d'urgence et dépannage

Si une fuite inattendue se produit pendant le fonctionnement :

- Isoler la zone affectée rapidement afin de minimiser la contamination.

- Vérifier si anomalies de température ou de vibration près du sceau.

- Exécuter test d'étanchéité à l'hélium localisé pour identifier la source.

- Si le système utilise joints métalliquesLe resserrage peut résoudre des fuites mineures.

- Si le joint est en élastomère, il peut être nécessaire de le purger et de le remplacer.

Important : N'appliquez pas de couple excessif ou de composés d'étanchéité comme "solution rapide" - cela aggrave souvent le problème ou endommage la bride.

9.9 Documentation et tendances

Les bonnes performances d'étanchéité sont obtenues non seulement grâce à l'ingénierie, mais aussi grâce aux éléments suivants discipline en matière de données:

- Enregistrer les valeurs de couple, les taux de fuite, les conditions d'étuvage et les pressions de démarrage.

- Maintenir un journal des performances des scellés pour identifier une dérive progressive des performances.

- Calendrier vérifications périodiques des fuites et des inspections en fonction des intervalles de service.

Un historique documenté permet aux ingénieurs de prévoir les cycles de remplacement des jointsréduisant ainsi les temps d'arrêt non planifiés.

9.10 Résumé

Le succès de l'opération de scellement ne dépend pas seulement d'une installation correcte, mais aussi de ce qui suit gestion active pendant le cycle de vie du système :

- Vérifier l'alignement, la propreté et l'étanchéité lors de la mise en service.

- Contrôler les taux de pompage pour protéger les joints des chocs de pression.

- Surveiller la température, les vibrations et la pression pour détecter les premiers signes de défaillance.

- Utiliser la détection des fuites d'hélium comme outil de mise en service et d'exploitation.

- Intégrer la surveillance et la documentation pour la maintenance prédictive.

10. Stratégie de maintenance

Dans les systèmes sous vide, les joints sont à la fois composants critiques et éléments consommables. Leur performance détermine directement si le système peut atteindre et maintenir le niveau de vide requis. Un système bien structuré stratégie de maintenance est donc essentielle pour maximiser le temps de fonctionnement, minimiser les fuites et assurer une longue durée de vie aux joints et à l'équipement.

Ce chapitre présente les stratégies de maintenance préventive, prédictive et corrective, y compris les méthodes d'inspection pratiques et les cadres de planification de la maintenance.

10.1 Philosophie de la maintenance : Préventive vs. prédictive vs. corrective

| Stratégie | Description | Avantages | Inconvénients |

|---|---|---|---|

| Maintenance préventive | Inspection programmée et remplacement à intervalles fixes. | Réduit les temps d'arrêt imprévus, simple à planifier. | Peut remplacer les joints plus tôt que nécessaire. |

| Maintenance prédictive | Surveille l'état des joints (température, taux de fuite, vibrations) afin de les remplacer juste avant qu'ils ne tombent en panne. | Maximise la durée de vie des joints, minimise les arrêts non planifiés. | Nécessite des capteurs et une infrastructure de surveillance. |

| Maintenance corrective | Remplacer ou réparer les joints en cas de défaillance. | Faible coût à court terme. | Risque élevé de temps d'arrêt, de contamination et d'endommagement de l'équipement. |

La plupart des systèmes d'aspiration modernes bénéficient d'un approche hybride, combinant planification préventive avec surveillance prédictive pour les joints critiques.

10.2 Planification de la maintenance et définition des intervalles

10.2.1 Définition des intervalles de service

Les intervalles d'entretien doivent être fixés en fonction des éléments suivants

- Type de joint et durée de vie prévue.

- Niveau de vide opérationnel et risque de contamination.

- Conditions du processus (température, exposition chimique, charge mécanique).

- Recommandations du fabricant et expérience sur le terrain.

| Type de joint | Intervalle d'entretien typique | Notes |

|---|---|---|

| Joints toriques en élastomère | 6-12 mois | Plus courte sous l'effet de contraintes chimiques ou thermiques. |

| Joints souples (PTFE) | 1 à 2 ans | Vérifier l'absence de fluage ou d'écoulement à froid à chaque arrêt. |

| Joints métalliques (CF) | 3-5+ ans | Ils ne sont souvent remplacés que lors des grands cycles d'entretien. |

| Joints mécaniques | 2-5 ans | Soumis au contrôle du port du masque. |

| Joints pour gaz secs | 3-10 ans | Généralement contrôlés, ils ne sont pas remplacés dans les délais prévus. |

| Joints ferrofluidiques | 5-15 ans | Entretien minimal, remplacement uniquement en cas de baisse de performance. |

10.3 Activités de maintenance préventive

La maintenance préventive se concentre sur inspections planifiées et remplacement proactif de joints avant défaillance.

Les tâches typiques sont les suivantes

- Contrôle visuel des fissures, de l'aplatissement ou de l'usure.

- Mesure de la compression dans les joints toriques.

- Remplacer les élastomères aux intervalles prévus, même s'il n'y a pas de défaut visible.

- Inspecter les faces des brides pour vérifier qu'elles ne sont pas rayées ou contaminées.

- Resserrage des boulons sur les joints métalliques après des cycles de cuisson ou des cycles thermiques.

- Documenter tous les remplacements et les résultats des tests.

Conseil : Pour les systèmes critiques, le remplacement préventif des joints doit coïncider avec autres entretiens programmés afin de minimiser les temps d'arrêt.

10.4 Maintenance prédictive et maintenance conditionnelle

La maintenance prédictive repose sur mesure en temps réel ou périodique des paramètres qui indiquent la dégradation du joint.