Comprendre le problème

Les vibrations dans les systèmes mécaniques peuvent entraîner du bruit, de la fatigue, de l'usure et finalement des défaillances. Cela crée de véritables défis pour les industries et les consommateurs. Qu'il s'agisse de systèmes CVC, de composants automobiles ou de machines lourdes, la demande d'une solution qui atténue les vibrations et prolonge la durée de vie est croissante. C'est là qu'interviennent les joints réduisant les vibrations.

MA réponse

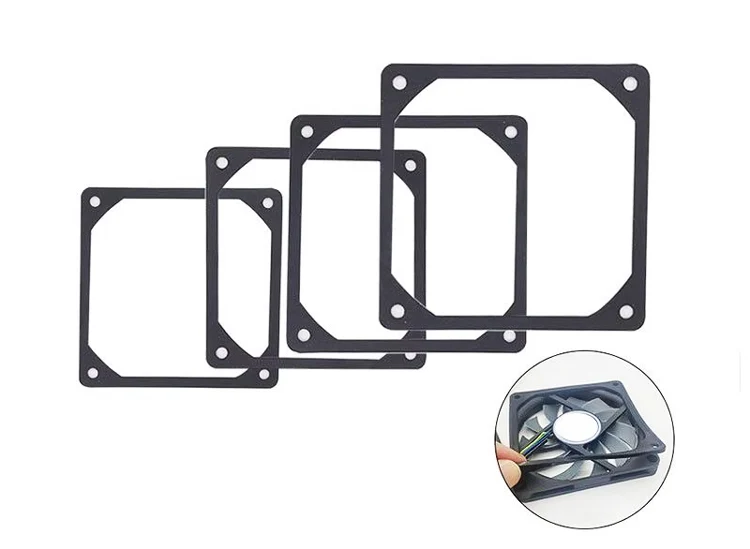

Les joints réduisant les vibrations sont des joints spécialement conçus à partir de matériaux semblables au caoutchouc, tels que le néoprène ou le silicone. Ils absorbent les vibrations mécaniques et amortissent le bruit. Ils sont souvent utilisés dans les applications de chauffage, de ventilation et de climatisation, dans l'industrie automobile et dans les machines lourdes. Ces joints sont extrudés en forçant le caoutchouc chauffé à travers une filière, formant des profils continus adaptés à des besoins industriels spécifiques.

Pourquoi c'est important

L'importance des joints réduisant les vibrations va au-delà de la simple suppression du bruit - ils sont essentiels pour préserver l'intégrité opérationnelle des machines et des systèmes au fil du temps. Les vibrations non gérées accélèrent l'usure, dégradent les connexions et peuvent compromettre la sécurité. dans les produits de consommation et les machines industrielles.

Prenons des exemples :

- En ingénierie automobileLes joints antivibrations sont utilisés autour des composants électroniques du tableau de bord, des phares et des compartiments moteur. Sans eux, les oscillations de la route ou du moteur peuvent endommager les composants sensibles, desserrer les connecteurs et accroître la fatigue du conducteur en raison du bruit de l'habitacle.

- En Systèmes CVCLes joints en caoutchouc absorbent les impulsions générées par le moteur qui, autrement, pourraient se propager dans les conduits, desserrer les vis, fissurer les joints ou créer des bruits de ronronnement qui perturbent le confort des occupants.

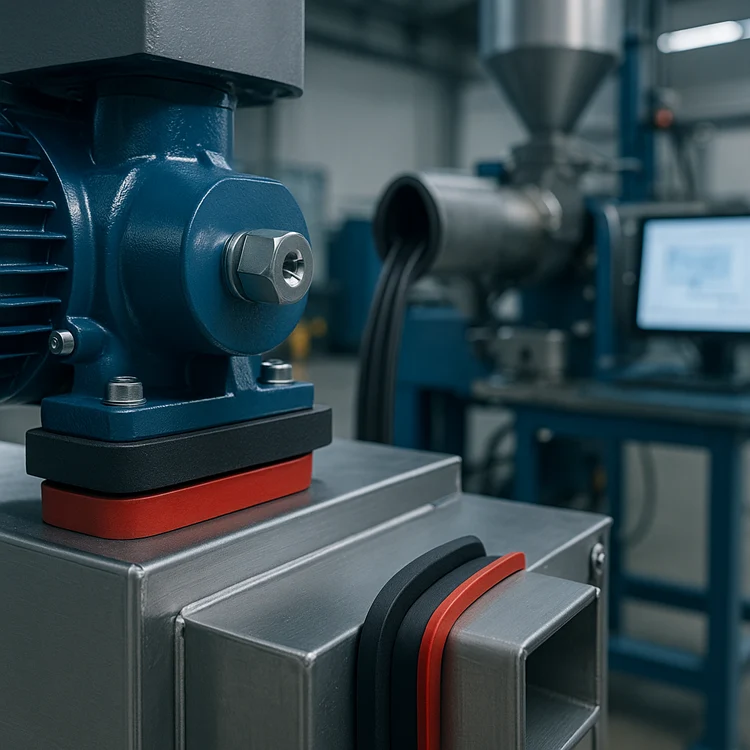

- En équipements de fabricationLes vibrations constantes peuvent perturber l'étalonnage des outils de précision, réduire la durée de vie des roulements et des arbres, ou provoquer des défaillances dues à la fatigue dans les composants structurels.

D'un point de vue économique, un contrôle adéquat des vibrations réduit directement les coûts d'entretien, diminue les demandes de garantie et prolonge la durée de vie des équipements. Par exemple, des études sur la maintenance mécanique ont montré qu'une isolation vibratoire, même modeste, peut augmenter la durée de vie des moteurs électriques montés jusqu'à 25-40% dans des cycles d'utilisation élevés.

Que vous soyez ingénieur, spécialiste de l'approvisionnement ou responsable OEM, la compréhension du rôle des joints d'étanchéité réduisant les vibrations vous permet de faire des décisions plus judicieuses en matière de matériaux et de conception qui ont une incidence directe sur les performances du système et les coûts d'exploitation.

Quel est le processus de moulage des joints ?

Le moulage des joints est un procédé de fabrication de précision utilisé pour donner aux joints en caoutchouc des formes et des dimensions spécifiques à l'aide de la chaleur et de la pression. Contrairement à l'extrusion, qui crée des profils continus, le moulage est idéal pour produire des joints entièrement fermés, détaillés et souvent de géométrie complexe.

Les principaux types de moulage de joints :

- Moulage par compression

C'est la méthode la plus utilisée pour les joints en caoutchouc. Elle consiste à- Placement d'une quantité prémesurée de caoutchouc non vulcanisé (appelée préforme) dans une cavité de moule chauffée.

- Fermer le moule et appliquer une pression pour forcer le caoutchouc à remplir la forme du moule.

- Durcissement (vulcanisation) du caoutchouc sous l'effet de la chaleur et de la pression pour créer une pièce stable et élastique.

- Ouverture du moule et retrait du joint fini.

Meilleur pour: Joints de taille moyenne à grande, plats ou de forme simple, caoutchoucs à haut duromètre.

- Moulage par transfert

Dans cette méthode :- Le caoutchouc est placé dans un pot et introduit sous pression dans des cavités fermées à travers des carottes.

- Le matériau s'écoule plus uniformément que dans le cas du moulage par compression, ce qui permet d'obtenir de meilleurs détails et une plus grande précision dimensionnelle.

- Il est durci puis démoulé.

Meilleur pour: Formes moyennement complexes, tolérances plus étroites, inserts encastrés.

- Moulage par injection

Ce processus hautement automatisé comprend- Forçage du caoutchouc préchauffé dans un moule fermé à l'aide d'un mécanisme à vis.

- Le caoutchouc remplit rapidement les multiples cavités et durcit à l'intérieur du moule.

- Après durcissement, le moule s'ouvre et les joints sont éjectés.

Meilleur pour: Production en grande quantité, géométries complexes, tolérances serrées, petites pièces.

Principales considérations relatives au processus :

- Sélection des matériaux: La silicone, l'EPDM, le nitrile et le FKM (Viton) sont couramment utilisés en fonction de la température, des exigences chimiques ou mécaniques.

- Temps et température de polymérisation: Doit être soigneusement contrôlé afin d'éviter un durcissement excessif (fragilité) ou insuffisant (faiblesse).

- Conception du moule: Impact sur le flux, l'emprisonnement de l'air et le rétrécissement. Les systèmes d'aération et de fermeture sont essentiels à la qualité des pièces.

- Opérations de post-moulage: Peut comprendre l'ébavurage, l'inspection, le collage ou le durcissement secondaire pour les joints à haute performance.

Pourquoi utiliser le moulage pour les joints ?

- Formes complexes: Le moulage permet de réaliser des géométries complexes et des joints étanches.

- Haute précision: Critique dans les applications où le contrôle dimensionnel et les performances d'étanchéité sont primordiaux.

- Flexibilité des matériaux: Permet l'utilisation d'élastomères haute performance et de variantes de composés pour les environnements exigeants.

En maîtrisant le processus de moulage, les fabricants tels que Kinsoe peut fournir des solutions de joints précises et reproductibles qui répondent aux exigences d'étanchéité et de contrôle des vibrations dans tous les secteurs d'activité.

Quel est le meilleur caoutchouc pour absorber les vibrations ?

Le néoprène est largement considéré comme l'un des meilleurs matériaux en caoutchouc pour absorber les vibrations.-et ce, pour de bonnes raisons. Il offre un équilibre rare entre résilience mécanique et durabilité environnementale, ce qui le rend adapté à une large gamme d'applications industrielles.

Pourquoi le néoprène se démarque :

- Comportement viscoélastique

Le néoprène présente des propriétés à la fois visqueuses et élastiques. Cela lui permet de se déformer sous l'effet d'une charge, d'absorber l'énergie mécanique, puis de revenir progressivement à sa forme initiale. Cette conversion d'énergie interne - connue sous le nom d'hystérésis - est essentielle pour amortir les vibrations. - Structure cellulaire

Les variantes de néoprène à cellules fermées emprisonnent l'air à l'intérieur du matériau, ce qui augmente sa compressibilité et améliore ses capacités d'absorption des chocs. Cela le rend particulièrement efficace pour les joints utilisés entre des pièces mécaniques vibrantes. - Résistance aux produits chimiques et à l'huile

Le néoprène résiste à de nombreuses huiles et graisses industrielles, ainsi qu'à des acides doux, et conserve son intégrité structurelle même dans des environnements difficiles. C'est pourquoi il est souvent choisi pour les compartiments de moteur, les pompes industrielles et les systèmes de chauffage, de ventilation et de climatisation. - Durabilité dans des conditions extérieures

Le néoprène résiste également à l'exposition aux UV, à l'ozone et aux fluctuations de température (de -40°C à +120°C), ce qui le rend fiable tant à l'intérieur qu'à l'extérieur.

Exemple de cas d'utilisation :

Dans un système de ventilation industrielle à grande vitesse, des joints en néoprène sont utilisés entre le boîtier du ventilateur et les supports de montage. Ces joints empêchent non seulement le transfert des vibrations à la structure environnante, mais assurent également une étanchéité ferme aux fuites d'air. Au fil du temps, cela permet de réduire le bruit de fonctionnement et d'éviter le desserrage des fixations voisines.

"La résilience du néoprène en fait un matériau essentiel pour isoler les composants mécaniques des vibrations nuisibles. - Manuel de science des matériaux

D'autres matériaux comme le silicone ou l'EPDM peuvent être plus performants que le néoprène dans des environnements spécifiques (par exemple, chaleur élevée ou exposition aux UV), le néoprène reste un excellent choix général pour l'amortissement des vibrations dans tous les secteurs d'activité.

Quel est le meilleur matériau pour réduire les vibrations ?

Le caoutchouc reste le matériau le plus efficace et le plus polyvalent pour réduire les vibrations.grâce à son élasticité inhérente, à son amortissement interne et à sa capacité d'adaptation à différents environnements de travail.

Comment le caoutchouc fonctionne en tant que matériau amortissant

Le caoutchouc absorbe les vibrations en se déformant sous l'effet d'une contrainte dynamique. Ses chaînes moléculaires s'étirent puis reviennent lentement à leur configuration initiale, convertissant une partie de l'énergie mécanique en chaleur. Ce processus, connu sous le nom d'amortissement viscoélastique, contribue à minimiser la transmission de l'énergie vibratoire d'un composant à l'autre.

L'efficacité d'un joint en caoutchouc dépend de trois propriétés principales :

- Module d'élasticité - détermine l'ampleur de la déformation du matériau sous l'effet d'une contrainte.

- Coefficient d'amortissement - régit la quantité d'énergie absorbée et dissipée.

- Kit de compression - indique dans quelle mesure le matériau rebondit après avoir été comprimé.

Composés de caoutchouc courants et leurs propriétés vibratoires :

| Type de caoutchouc | Points forts pour la réduction des vibrations | Cas d'utilisation typiques |

|---|---|---|

| EPDM | Excellente résistance à l'extérieur et à l'ozone ; bonne flexibilité | Supports HVAC, armoires électriques extérieures |

| Néoprène | Amortissement équilibré, résistance aux produits chimiques et à l'huile | Joints de machines, joints de moteurs |

| Silicone | Tolérance aux températures élevées, souplesse et élasticité | Électronique, salle blanche, aérospatiale |

| Nitrile (NBR) | Résistance à l'huile et au carburant ; amortissement modéré | Supports pour systèmes d'alimentation en carburant |

| Caoutchouc naturel | Grande élasticité et rebond ; meilleure absorption des chocs | Supports antichocs industriels, tampons anti-vibration |

Chaque composé peut être modifié par des charges, des plastifiants ou la structuration de la mousse (cellules ouvertes ou fermées) afin d'affiner les performances.

Aperçu de l'ingénierie :

Un matériau en caoutchouc mal adapté peut offrir une bonne étanchéité mais un amortissement médiocre, ou vice versa. C'est la raison pour laquelle le Les joints de vibration doivent être conçus en tenant compte des forces dynamiques, de l'exposition à l'environnement et du comportement à la compression.

Dans les environnements soumis à de fortes vibrations, comme les moteurs électriques, les générateurs diesel ou les presses industrielles, la capacité du caoutchouc à isoler et à amortir les mouvements peut faire la différence entre un système qui fonctionne de manière fiable pendant des années et un autre qui est en proie à des problèmes de maintenance.

Comment le caoutchouc réduit-il les vibrations ?

Le caoutchouc réduit les vibrations grâce à la combinaison des éléments suivants déformation élastique et amortissement interne-Un processus enraciné dans sa structure moléculaire et son comportement physique sous charge.

La science derrière l'amortissement

Lorsque le caoutchouc est soumis à une contrainte mécanique (impact, secousse, oscillation), ses chaînes polymères flexibles s'étirent et se déplacent. Au lieu de transmettre cette énergie aux composants adjacents, le caoutchouc stocke temporairement l'énergie sous forme de déformation. Lorsque la charge est relâchée, une partie de cette énergie est dissipée sous forme de chaleur de faible intensité, et le matériau reprend progressivement sa forme initiale.

Cette capacité à se déformer et à rebondir, connue sous le nom de viscoélasticité-est au cœur de la réduction des vibrations.

Facteurs clés qui influencent les performances d'amortissement du caoutchouc :

- Dureté (Shore A)

Les composés de caoutchouc plus souples ont tendance à absorber plus de vibrations mais peuvent se comprimer trop facilement sous des charges élevées. Les composés plus durs offrent une stabilité structurelle mais peuvent transférer plus d'énergie. Le choix de la bonne valeur Shore A est essentiel pour équilibrer l'amortissement et le soutien. - Densité et structure des matériaux

Les mousses à cellules fermées (comme l'éponge néoprène) emprisonnent l'air, améliorant l'amortissement tout en résistant à l'eau et à la poussière. Le caoutchouc plein, bien que plus lourd et plus dense, offre une plus grande résistance et une meilleure récupération de la compression. - Comportement en température

Les performances du caoutchouc varient en fonction de la température. Le silicone, par exemple, conserve ses propriétés d'amortissement dans des conditions de froid ou de chaleur extrêmes, tandis que le caoutchouc naturel devient cassant dans les environnements froids.

Exemple :

Dans une unité de climatisation, le compresseur génère des vibrations continues. En l'absence d'un joint ou d'un support en caoutchouc bien choisi, les vibrations peuvent résonner dans le boîtier métallique, provoquant un fort bourdonnement et un desserrage des boulons. Avec un joint d'étanchéité en silicone ou en néoprène en place, ces ondes énergétiques sont absorbées, ce qui les empêche de se propager dans le cadre et de réduire à la fois le bruit et la fatigue structurelle.

Aperçu sommaire :

"Le caoutchouc ne se contente pas de bloquer les vibrations, il les transforme.

Grâce à la conversion de l'énergie et à l'amortissement mécanique, le caoutchouc transforme les mouvements dynamiques en un processus gérable et silencieux qui protège les machines, les structures et les personnes.

Quels sont les matériaux utilisés dans les joints antivibrations ?

L'efficacité d'un joint réduisant les vibrations dépend fortement des éléments suivants composition du matériau. Ces joints doivent non seulement amortir les vibrations mécaniques, mais aussi résister aux conditions environnementales telles que les températures extrêmes, l'exposition à l'huile, les rayons UV et les contraintes de compression.

Voici les matériaux les plus couramment utilisés et leurs propriétés :

1. Néoprène (CR)

- Points forts: Excellent amortissement, bonne résistance à l'huile, aux UV, à l'ozone et au vieillissement. Il est également facile à coller sur les surfaces métalliques.

- Applications: Montages HVAC, joints de baie de moteur automobile et machines à usage général.

2. Caoutchouc de silicone

- Points forts: Flexibilité exceptionnelle dans une large gamme de températures (-60°C à +230°C). Résiste également à de nombreux produits chimiques et à la croissance microbienne.

- Applications: Aérospatiale, électronique, joints alimentaires et environnements à haute température.

3. Caoutchouc EPDM

- Points forts: Excellente résistance aux intempéries, à l'ozone et aux UV. Bonne flexibilité et stabilité dans des conditions extérieures ou marines.

- Applications: Systèmes d'énergie solaire, enceintes extérieures, joints d'étanchéité des systèmes de chauffage, de ventilation et de climatisation en toiture.

4. Caoutchouc nitrile (NBR)

- Points forts: Résistance supérieure à l'huile et au carburant. Contrôle modéré des vibrations.

- Applications: Systèmes de carburant, équipements hydrauliques, supports antivibrations pour les moteurs.

5. Caoutchouc naturel

- Points forts: Résistance à la traction et élasticité élevées ; performances supérieures en matière d'amortissement dynamique.

- Limites: Mauvaise résistance à l'huile, à l'ozone et à l'exposition aux UV.

- Applications: Supports de chocs et isolateurs pour les environnements intérieurs et secs.

6. Caoutchouc éponge (à cellules fermées ou ouvertes)

- Points forts: Coussin d'air, légèreté, étanchéité à l'humidité et à l'air.

- Applications: Conduits de chauffage, de ventilation et de climatisation, écoutilles marines, enceintes nécessitant à la fois une étanchéité et une isolation contre les vibrations.

Conseil pour la sélection des matériaux :

Toujours aligner le choix du matériau sur environnement opérationnel et exigences mécaniques. Par exemple :

- En haute température (comme les fours ou les baies de moteurs), utiliser des silicone.

- Pour lourd en pétrole les environnements, optez pour nitrile ou néoprène.

- Pour exposition extérieureopter pour EPDM.

En comprenant les points forts et les limites de ces matériaux, vous pouvez choisir le matériau le plus adapté à vos besoins. joint de vibration droit qui offre à la fois longévité et fiabilité sur le terrain.

Moulage de joints en caoutchouc dans l'industrie

Les joints en caoutchouc moulé jouent un rôle crucial dans les systèmes industriels en offrant des solutions d'étanchéité précises, durables et spécifiques à l'application. Contrairement aux profils extrudés, les joints moulés sont produits dans des moules fermésLes produits de l'industrie de l'acier sont conçus de manière à permettre un meilleur contrôle dimensionnel, des formes complexes et des caractéristiques intégrées qui sont essentielles dans les environnements à haute performance et à sécurité critique.

Applications industrielles clés :

1. Secteur automobile

Les joints moulés sont largement utilisés dans :

- CulassesLes joints doivent résister à des températures élevées, à des cycles de pression et à l'exposition à l'huile et au carburant.

- Supports antivibrations entre les composants du moteur et les châssis des véhicules.

- Joints de portes et de fenêtres qui exigent des formes tridimensionnelles et des performances de compression constantes.

Les systèmes automobiles étant soumis à des mouvements constants et à des cycles thermiques, les joints moulés sont conçus pour conserver leur élasticité et l'intégrité de l'étanchéité dans des conditions extrêmes.

2. CVC et systèmes mécaniques

Dans les applications HVAC, les joints en caoutchouc moulé sont essentiels :

- Étanchéité des brides, des vannes et des conduits pour éviter les fuites d'air et absorber les vibrations.

- Isolation des compresseurs ou des ventilateurs des supports de montage afin de réduire le bruit et la fatigue structurelle.

Le processus de moulage permet aux fabricants de créer des joints qui s'adaptent parfaitement à des modèles irréguliers ou à trous multiples, ce que l'extrusion ne permet pas de faire avec précision.

3. Machines industrielles

Dans les équipements lourds et les systèmes automatisés :

- Les joints moulés assurent l'étanchéité des les pompes, les boîtes de vitesses et les systèmes d'alimentation en fluides.

- Ils aident isoler les vibrations dans les assemblages de montage ou entre les pièces rotatives et fixes.

- Des géométries personnalisées (par exemple, passe-fils, membranes, joints à lèvre) sont possibles par moulage pour des performances particulières en cas de compression, de couple ou de mouvement.

4. Aérospatiale et électronique

Les applications aérospatiales exigent une étanchéité de haute fiabilité pour un faible poids. Les joints en silicone et fluorosilicone moulés sont courants dans les :

- Boîtiers avioniques pour résister aux interférences électromagnétiques et aux variations de température.

- Systèmes de pression dans la cabine où la précision de l'ajustement et la récupération de la compression sont essentielles.

En électronique, les joints moulés sont utilisés pour claviers, boîtiers de caméras et interfaces de capteurs étanchessouvent conçus pour répondre aux normes IP67 ou supérieures.

Pourquoi l'industrie s'appuie sur le moulage :

- Cohérence: Chaque pièce est formée à l'identique avec une grande précision.

- Géométrie complexe: Permet d'intégrer des nervures, des trous ou des surfaces à plusieurs niveaux.

- Polyvalence des matériaux: Permet d'obtenir une gamme de composés de caoutchouc adaptés à des conditions spécifiques - chaleur, huile, vibrations, produits chimiques.

- Efficacité des volumes faibles à moyens: Parfait pour les pièces OEM, les composants de remplacement et les machines spécialisées.

Les joints moulés offrent performance technique que l'extrusion ne peut tout simplement pas reproduire lorsque l'étanchéité, l'ajustement et l'endurance mécanique sont essentiels à la mission.

Néoprène ou silicone : Quelle est la meilleure solution pour les joints antivibrations ?

Lorsqu'il s'agit de joints réduisant les vibrations, néoprène et silicone sont deux des élastomères les plus utilisés. Chacun apporte un ensemble distinct d'avantages mécaniques, environnementaux et économiques, ce qui rend le choix très spécifique à l'application.

Aperçu comparatif :

| Fonctionnalité | Néoprène (CR) | Caoutchouc de silicone |

|---|---|---|

| Plage de température | De -40°C à +120°C | De -60°C à +230°C |

| Résistance à l'huile et aux produits chimiques | Bon | Modéré (sélectif) |

| Résistance aux UV et à l'ozone | Excellent | Excellent |

| Élasticité | Moyen | Haut |

| Kit de compression | Modéré | Faible (conserve mieux sa forme) |

| Coût | Plus bas | Plus élevé |

| Certifications | Courant dans l'industrie et le commerce | Commun à la FDA, à l'aérospatiale, au médical |

| Adhésion au métal | Excellent | Modéré (nécessite des amorces) |

Le néoprène : Le cheval de bataille universel

Le néoprène est privilégié dans les applications industrielles et automobiles en raison de ses propriétés :

- Amortissement et résistance équilibrés

- Excellente adhérence aux substrats

- Résistance aux huiles et aux graisses

Il est particulièrement bien adapté aux baies de moteurs, aux systèmes de chauffage, de ventilation et de climatisation, et aux boîtiers d'équipement où l'on peut installer des systèmes de chauffage, de ventilation, de climatisation et de climatisation. température modérée et résistance à l'huile sont nécessaires.

Silicone : Le spécialiste des hautes performances

Le silicone excelle là où :

- Températures élevées ou basses sont un facteur (par exemple, de -60°C à +230°C)

- Flexibilité et rebond sont essentiels

- Propreté chimique ou conformité FDA est nécessaire

C'est pourquoi le silicone est couramment utilisé dans les aérospatiale, salles blanches, électroniqueet dispositifs médicaux où la fiabilité et la conformité sont primordiales.

Choisir entre les deux :

- Utilisation néoprène pour amortissement rentable et polyvalentnotamment dans les environnements riches en pétrole ou modérément exigeants.

- Choisir silicone pour les températures extrêmes, jeu de basses compressionsou conditions d'hygiène là où la longévité et la résistance thermique sont les plus importantes.

Le bon choix ne consiste pas à savoir quel matériau est "meilleur", mais plutôt quel est celui qui convient le mieux à vos conditions d'exploitation.

Considérations relatives à la conception du moulage des joints industriels

La conception de joints en caoutchouc moulé pour une utilisation industrielle nécessite un équilibre minutieux entre la science des matériaux, la géométrie, le contrôle des processus et les attentes en matière de performance. Contrairement à l'extrusion, qui se limite à des profils de section transversale uniformes, le moulage permet d'obtenir des formes tridimensionnelles complexes, mais cette flexibilité s'accompagne de responsabilités supplémentaires en matière de conception.

1. Géométrie des pièces et exigences fonctionnelles

- Complexité des formes: Le moulage permet d'obtenir des caractéristiques telles que des rainures, des lèvres, des surfaces surélevées, des trous et des épaisseurs de paroi variables.

- Zones de compression: Les ingénieurs doivent définir les zones à comprimer et à étanchéifier, et celles qui doivent rester dimensionnellement stables.

- Flash et plans de joint: Les surfaces de séparation des moules doivent être planifiées de manière à éviter les bavures dans les zones d'étanchéité critiques. La conception doit faciliter le démoulage.

Exemple : Un joint utilisé dans un couvercle de soupape peut comporter des nervures surélevées pour assurer l'étanchéité, des trous de boulon pour la fixation et des parois incurvées pour s'adapter au contour du boîtier, le tout moulé en une seule fois.

2. Sélection des matériaux et adaptation des composés

Le choix du bon mélange de caoutchouc dépend de plusieurs facteurs :

- Plage de température: e.g., silicone for -60°C to +230°C, EPDM for weather and UV.

- Exposition chimiqueLes produits chimiques de base sont les suivants : nitrile pour les huiles/carburants ; FKM pour les produits chimiques agressifs.

- Exigences mécaniquesLa dureté (Shore A), l'élongation et la résistance à la traction doivent correspondre à l'application.

Les joints moulés nécessitent souvent jeu de basses compressions et forte résistance au rebond pour maintenir les performances du joint dans le temps.

3. Conception des moules et contrôle des tolérances

- Disposition des cavités: Doit assurer un écoulement régulier du caoutchouc dans tous les éléments, sans emprisonner d'air ni remplir insuffisamment.

- Compensation du rétrécissement: Le caoutchouc se rétracte lors du durcissement - les concepteurs doivent anticiper et compenser ces changements.

- Ventilation et fermeture: Une bonne ventilation permet d'éviter les poches d'air ; le positionnement de la porte permet de contrôler la direction du remplissage et la répartition de la pression.

4. Temps de polymérisation et efficacité du cycle

Le temps de durcissement dépend de :

- Type de caoutchouc (par exemple, silicone durci au peroxyde ou EPDM durci au soufre)

- Epaisseur de la pièce

- Méthode de moulage (compression, transfert ou injection)

Les concepteurs doivent éviter les zones épaisses qui conduisent à des noyaux insuffisamment durcis, ce qui peut affecter l'élasticité et la résistance.

5. Opérations post-moulage

Certains joints moulés nécessitent :

- Effacement: Découpe de l'excès de caoutchouc (flash) sur les bords.

- Application de l'adhésif: Pour les joints qui doivent adhérer à des surfaces.

- Durcissement secondaire ou post-cuisson: Spécialement pour les silicones, afin d'éliminer les substances volatiles et de stabiliser les propriétés.

6. Prototypage et validation de la conception

Avant la production complète, les conceptions de joints moulés doivent être validées via :

- Outillage rapide ou inserts de moules imprimés en 3D

- Essais de compression

- Analyse par éléments finis (FEA) pour la déformation sous charge

Un joint moulé bien conçu assure fiabilité de l'étanchéité à long terme, réduction de la maintenance et respect des normes de sécurité. Chez Kinsoe, nous collaborons étroitement avec les ingénieurs pour optimiser chaque aspect de la performance des joints, du mélange de matériaux à la géométrie finale du moule.

Conclusion

Les joints d'étanchéité réduisant les vibrations font bien plus qu'assurer l'étanchéité : ils servent à systèmes critiques de contrôle des vibrations qui protègent l'équipement, assurent la stabilité mécanique et prolongent la durée de vie. Qu'il s'agisse de machines à grande vitesse, de systèmes de chauffage, de ventilation et de climatisation ou d'environnements automobiles et aérospatiaux, ces composants techniques absorbent l'énergie perturbatrice qui, autrement, dégraderait les performances et réduirait la durée de vie de l'équipement.

Récapitulation de Core Insights :

- Propriétés viscoélastiques du caoutchouc le rendent idéal pour l'amortissement des vibrations.

- Matériaux tels que le néoprène, le silicone et l'EPDM jouent chacun un rôle distinct en fonction des exigences environnementales et mécaniques.

- Technologie d'extrusion permet d'obtenir des profils de joints rentables et personnalisables qui répondent à des tolérances et à des spécifications de performance très strictes.

- Une conception réfléchie-de la géométrie de la section transversale à la dureté du matériau, assure un bon équilibre entre flexibilité, durabilité et isolation des vibrations.

Que vous soyez un concepteur de systèmes à la recherche de spécifications optimales pour les matériaux ou un ingénieur chargé des achats qui évalue les fournisseurs de joints, la compréhension des caractéristiques des joints est essentielle. principes fondamentaux de l'extrusion du caoutchouc et du contrôle des vibrations vous permet de faire des choix plus judicieux et plus durables.

Au KinsoeNous sommes spécialisés dans moulage sur mesure de joints en caoutchouc adaptés à des défis spécifiques en matière de vibrations et d'étanchéité. Avec plus de 20 ans d'expertise, des capacités de prototypage de précision et des matériaux conçus pour des conditions difficiles, nous sommes prêts à vous aider à réduire les temps d'arrêt, à améliorer la sécurité et à assurer un fonctionnement plus fluide de l'ensemble de votre système.

Besoin d'aide pour identifier le bon joint pour votre application ?

Contactez-nous ou envoyez-nous la configuration de votre système pour obtenir des recommandations d'experts.

Références :