I. Introduction

Les joints tournants jouent un rôle essentiel dans la performance et la fiabilité des équipements industriels. Qu'il s'agisse de pompes, de compresseurs, d'agitateurs ou de boîtes de vitesses, ces composants sont chargés d'empêcher les fuites de fluides le long des arbres rotatifs. Qu'il s'agisse de maintenir les lubrifiants à l'intérieur ou les contaminants à l'extérieur, l'intégrité d'un joint rotatif détermine à la fois la stabilité opérationnelle et la sécurité des machines.

Cependant, un ennemi caché s'oppose à tous les sceaux rotatifs...porter. Le frottement, la pression et les produits chimiques agressifs attaquent constamment les matériaux d'étanchéité, dégradant lentement leur surface et réduisant leur efficacité. Si le matériau choisi n'est pas le bon, cette dégradation se produit plus rapidement que prévu, entraînant une défaillance prématurée, des fuites et une maintenance non planifiée. J'ai vu ce phénomène se produire dans des cas concrets, où des joints de pompes hydrauliques ont cédé en moins d'un mois, simplement parce que le composé n'était pas compatible avec l'huile ou la température de fonctionnement.

La résistance à l'usure n'est pas un simple avantage, elle est essentielle. Il affecte directement le coût du cycle de vie d'une machine, en influençant les temps d'arrêt, les remplacements de pièces et les dépenses de main-d'œuvre.

Les industries telles que le pétrole et le gaz, le traitement chimique, les produits pharmaceutiques, l'automobile et le traitement de l'eau dépendent toutes fortement des joints rotatifs. Pourtant, de nombreux professionnels sous-estiment encore l'impact de la sélection des matériaux sur les performances des joints.

C'est exactement la raison pour laquelle j'ai écrit cet article.

Mon objectif est de fournir un un guide clair et professionnel qui aide les ingénieurs, les concepteurs de produits, les responsables des achats et les spécialistes de la maintenance à choisir le bon matériau résistant à l'usure pour leurs joints rotatifs. En intégrant les préoccupations réelles des utilisateurs concernant les tendances de la recherche-comme la compatibilité chimique, la résistance à la température ou les dommages causés par le frottement-, je veux combler le fossé entre les connaissances techniques et la prise de décision pratique.

Si vous êtes confronté à des remplacements fréquents de joints, à des fuites inexpliquées du système ou à des plaintes de clients concernant la durabilité, ce guide est fait pour vous.

Passons en revue les facteurs environnementaux, les types de matériaux et les critères d'évaluation qui vous aideront à mieux choisir et à économiser davantage.

II. Comprendre l'environnement opérationnel

2.1 Plage de température

L'un des facteurs les plus importants dans le choix des matériaux d'étanchéité est le suivant tolérance de température. Les joints tournants fonctionnent souvent dans des systèmes où les températures peuvent monter en flèche en raison de la production de chaleur interne ou des conditions environnementales externes. J'ai travaillé avec des clients des secteurs de l'agroalimentaire et de l'automobile où l'exposition prolongée à des températures supérieures à 150°C a entraîné le durcissement, la fissuration ou la perte de flexibilité des élastomères.

Lorsque les joints sont exposés à des températures élevées ou fluctuantesDans ce cas, la dilatation thermique devient un problème. Les matériaux présentant des coefficients de dilatation thermique élevés peuvent se déformer ou perdre leur stabilité dimensionnelle, ce qui entraîne des défauts d'alignement et des fuites. En outre, une exposition prolongée à la chaleur peut entraîner vieillissement thermiqueréduisant la résistance mécanique et accélérant l'usure.

Le revers de la médaille, froid extrême peut rendre certains matériaux fragiles et provoquer des fissures sous l'effet d'une contrainte mécanique. Ce phénomène est particulièrement important dans l'aérospatiale, les systèmes mécaniques extérieurs et les environnements réfrigérés.

Principaux enseignements :

Choisissez des matériaux tels que le FKM (Viton) ou des thermoplastiques haute performance (par exemple, PEEK) pour une utilisation à haute température, et évitez les caoutchoucs de qualité inférieure qui se dégradent rapidement sous l'effet des contraintes thermiques.

2.2 Pression de fonctionnement

Les joints tournants sont souvent soumis à des pressions internes élevéesDans ces conditions, les matériaux d'étanchéité sont susceptibles d'être endommagés par la corrosion, en particulier dans les pompes, les compresseurs et les systèmes hydrauliques. Dans ces conditions, les matériaux d'étanchéité sont susceptibles de se détériorer. déformation, extrusion et fluage.

Si le matériau choisi n'a pas la solidité structurelle nécessaire pour résister à la pression, il peut extruder dans l'interstice entre l'arbre et le logement, ce qui entraîne une usure importante ou une défaillance complète du joint. J'ai vu des joints à base de PTFE donner de bons résultats dans des conditions de basse pression, mais dans des applications à haute pression sans bagues d'appui, ils souffrent souvent d'une déformation permanente.

La déformation rémanente, c'est-à-dire la capacité du matériau à reprendre sa forme initiale après avoir été comprimé, est une autre préoccupation majeure. Une mauvaise compression signifie que le joint ne rebondira pas correctement, ce qui entraînera des lacunes et des fuites permanentes.

Principaux enseignements :

Pour les environnements à haute pression, privilégier les matériaux présentant les caractéristiques suivantes jeu de basses compressions et haute résistance à la tractionLes produits peuvent être fabriqués à l'aide d'un ou de plusieurs matériaux, tels que le PTFE, le PU ou les thermoplastiques renforcés.

2.3 Compatibilité chimique

L'exposition aux produits chimiques est un tueur silencieux pour les matériaux d'étanchéité. Si votre joint rotatif entre en contact avec des huiles, des carburants, des liquides de refroidissement, des acides ou des produits de nettoyage, la compatibilité chimique devient non négociable.

Un client de l'industrie chimique a remplacé les joints en caoutchouc nitrile (NBR) par des joints en FKM dans toutes les unités de mélange après des défaillances répétées dues au gonflement et au ramollissement. Le problème ? Le NBR ne pouvait pas supporter les hydrocarbures aromatiques et les sous-produits acides, ce qui entraînait la perte de la fonction d'étanchéité en quelques semaines.

L'attaque chimique peut se manifester comme suit :

- Gonflementce qui entraîne une inadéquation du joint.

- Craquage ou durcissementce qui rompt l'étanchéité dynamique.

- Fragilisationsurtout en cas d'exposition combinée à des produits chimiques et à la chaleur.

Principaux enseignements :

Toujours consulter tableaux de compatibilité chimique. Le FKM et le PTFE sont les plus sûrs pour les environnements chimiques difficiles.

2.4 Vitesse de rotation et frottement

La rotation de l'arbre crée un frottement à l'interface du joint. La rotation à grande vitesse entraîne chaleur de frictionqui contribue à l'usure, au ramollissement et parfois même à la perte de la qualité de l'eau. décomposition thermique de la matière.

Des matériaux tels que le PTFE et l'UHMWPE sont appréciés ici pour leur qualité. des coefficients de frottement exceptionnellement basqui minimisent l'accumulation de chaleur. En revanche, les matériaux à fort coefficient de frottement comme le caoutchouc naturel ne sont pas adaptés aux arbres à mouvement rapide.

Les vitesses élevées peuvent également perturber la formation de la lubrification hydrodynamique - une fine pellicule de fluide qui réduit le contact direct entre le joint et l'arbre. Sans ce film, glissement à sec accélère l'usure.

Principaux enseignements :

Pour les applications à haut régime, optez pour polymères à faible friction ou des élastomères optimisés pour l'étanchéité dynamique.

2.5 Surface de l'arbre et considérations relatives au matériel

Même le meilleur matériau d'étanchéité peut échouer si le matériel n'est pas compatible. Surface de l'arbre rugosité, dureté et finition ont tous une influence sur l'efficacité d'un joint et sur la rapidité de son usure.

Si l'arbre est trop rugueux, il agit comme du papier de verre contre le joint. S'il est trop lisse, il peut empêcher la formation d'un film lubrifiant. Je recommande souvent l'utilisation d'un Ra (rugosité moyenne) entre 0,2 et 0,8 μm pour les arbres rotatifs, en fonction du type de joint.

La dureté de l'arbre est également importante. S'il est plus mou que le joint, le grippage de la surface du métal ou coupe du joint peut se produire. S'il est trop dur ou mal fini, il peut user rapidement le joint.

Principaux enseignements :

Il faut toujours tenir compte de la l'interface joint-arbre en tant que systèmeLe matériau n'est pas le seul à entrer en ligne de compte. L'état de surface, la dureté et la tolérance ont un impact sur la résistance à l'usure.

III. Matériaux courants résistant à l'usure pour les joints rotatifs

3.1 PTFE (polytétrafluoroéthylène)

Le PTFE est l'un des matériaux les plus utilisés pour les joints rotatifs, et ce pour de bonnes raisons. Le PTFE est l'un des matériaux les plus utilisés pour les joints rotatifs. coefficient de frottement ultra-faible le rend idéal pour les applications à grande vitesse où la chaleur de friction est un problème. Il offre également résistance chimique exceptionnelleLa gamme de produits de l'AMA est très large et résiste à presque tous les solvants industriels, acides et carburants sans se dégrader.

Cependant, le PTFE n'est pas dépourvu de limites. Le PTFE pur est relativement mou et enclin à la reptation sous une pression continue. Cela signifie qu'avec le temps, il peut se déformer de manière permanente, surtout s'il n'est pas soutenu par des anneaux de renfort. Pour remédier à ce problème, le PTFE est souvent mélangé à du les produits de comblement comme la fibre de verre, le carbone ou le bronze pour augmenter la résistance à l'usure et la stabilité structurelle.

Exemple de cas d'utilisation:

J'ai travaillé un jour avec un fabricant d'équipements pharmaceutiques qui est passé des joints en élastomère aux joints en acier inoxydable. PTFE chargé de verre pour un mélangeur centrifuge. Le résultat a été une augmentation de 4 fois la durée de vie du joint grâce à la réduction de l'attaque chimique et à l'amélioration de la résistance à l'usure dynamique.

Résumé:

- Pour: Faible frottement, excellente résistance chimique, large gamme de températures.

- Cons: Fluage sous pression, cassant à basse température en l'absence de renfort.

3.2 Polyuréthane (PU)

Le polyuréthane a gagné sa place dans les environnements abrasifs. Il offre résistance exceptionnelle à l'abrasion et à la déchirurece qui en fait un choix solide pour les joints rotatifs exposés à des fluides chargés de particules tels que la boue, le sable ou la poussière. Ses haute résistance à la traction et bonnes caractéristiques de rebond lui permettent de conserver sa forme sous pression, réduisant ainsi le risque d'extrusion.

Cela dit, le PU est vulnérable aux hydrolyse-Il s'agit d'une dégradation chimique qui se produit dans des conditions chaudes et humides. Il a également une profil de résistance chimique modéréIl ne convient donc pas aux systèmes qui utilisent des carburants ou des solvants agressifs.

Exemple de cas d'utilisation:

Une exploitation minière a remplacé les joints NBR par des joints PU dans ses pompes à boues et a constaté une réduction significative des temps d'arrêt dus à l'usure abrasive.

Résumé:

- Pour: Résistance exceptionnelle à l'usure, robustesse et flexibilité, idéal pour les environnements sales.

- Cons: Mauvaise résistance à l'hydrolyse, pas idéal pour les applications à haute température ou riches en produits chimiques.

3.3 Caoutchouc nitrile (NBR) et NBR hydrogéné (HNBR)

Le NBR est sans doute l'élastomère le plus couramment utilisé dans l'étanchéité rotative en raison de ses caractéristiques suivantes prix abordable et résistance à l'huile. Il est bien adapté à l'étanchéité générale des systèmes hydrauliques et pneumatiques. Cependant, son la plage de température est limitée (généralement jusqu'à 100°C), et il est sensible à la dégradation par l'ozone et les UV.

Le HNBR est une version plus avancée du NBR, créée par hydrogénation. Il offre une meilleure stabilité thermique, résistance chimiqueet résistance mécaniquece qui le rend plus adapté aux environnements exigeants sans augmentation spectaculaire du coût.

Exemple de cas d'utilisation:

Dans les systèmes de direction assistée des automobiles, les joints en HNBR sont préférés aux joints en NBR en raison de leurs caractéristiques suivantes résistance à l'huile à haute température et à l'exposition à l'ozone.

Résumé:

- Pros (NBR): Rentable, flexible, bonne résistance à l'huile.

- Pros (HNBR): Plus grande durabilité, meilleure tolérance à la chaleur et aux produits chimiques.

- Cons: Les deux se dégradent sous l'effet de l'ozone et de la lumière du soleil, à moins qu'ils ne soient spécialement formulés.

3.4 Fluoroélastomère (FKM/Viton)

Le FKM, plus connu sous le nom commercial de Viton, est un matériau d'étanchéité de première qualité conçu pour environnements chimiques et thermiques extrêmes. Il gère températures jusqu'à 200°Cet résiste aux fluides agressifs tels que les carburants automobiles, les huiles hydrauliques et les produits chimiques corrosifs.

Cependant, le FKM est cher, souvent 2 à 4 fois plus cher que les élastomères standard. Il peut également durcissent à basse températureréduisant l'élasticité et l'efficacité de l'étanchéité dans les environnements froids.

Exemple de cas d'utilisation:

Un client du secteur aérospatial a remplacé les joints EPDM par des joints FKM dans les systèmes de manutention du carburant. Malgré le coût, ce changement a permis d'éliminer les problèmes de gonflement chimique et de réduire la maintenance de 60%.

Résumé:

- Pour: Excellente résistance chimique et thermique, stable dans des conditions agressives.

- Cons: Coût élevé, rigidité potentielle à des températures inférieures à zéro.

3.5 Thermoplastiques à haute performance (par exemple, UHMWPE, PEEK, Vespel)

Pour les environnements les plus exigeants - pensez les réacteurs aérospatiaux, médicaux ou chimiques-Les thermoplastiques tels que l'UHMWPE, le PEEK et le Vespel offrent une combinaison d'avantages et d'inconvénients. résistance supérieure à l'usure, stabilité dimensionnelleet résistance mécanique. Ces matériaux peuvent fonctionner dans environnements secs, systèmes de videet applications chimiques à haute pression.

Bien que ces options soient pas d'élastomèresils sont souvent utilisés comme visage dynamique dans les conceptions de joints compositesLe choix d'un matériau d'appui plus doux est essentiel.

Exemple de cas d'utilisation:

Dans le traitement des plaquettes de semi-conducteurs, les joints en PEEK ont été sélectionnés pour résister à un plasma agressif et à un vide poussé avec un minimum de dégazage et d'usure.

Résumé:

- Pour: Excellentes performances dans les environnements extrêmes, faible dégazage, taux d'usure très bas.

- Cons: Coût élevé du matériel et de la transformation, ne convient pas à l'étanchéité élastique.

IV. Problèmes communs identifiés dans la pratique et dans le SERP

4.1 Chaleur et usure localisées

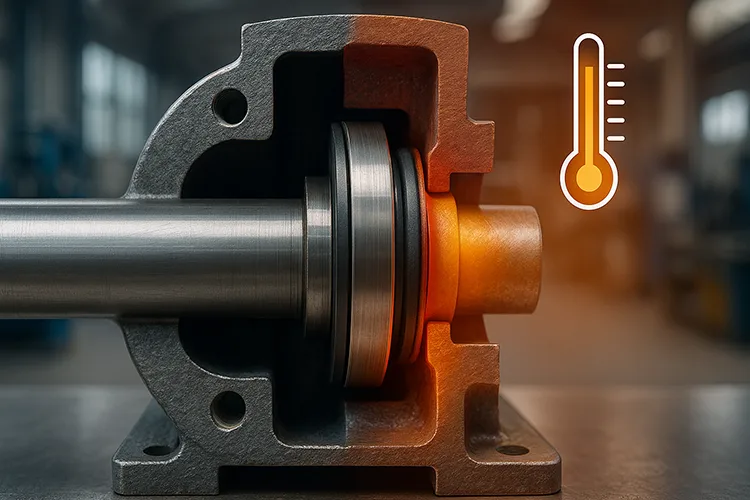

L'un des problèmes les plus fréquemment rencontrés dans le domaine de l'étanchéité rotative est le suivant chauffage localisé. Cela se produit lorsque le frottement est concentré en des points spécifiques de la surface d'étanchéité, généralement en raison d'un mauvais alignement de l'arbre, d'une mauvaise lubrification ou d'irrégularités de la surface. Avec l'augmentation de la température, le matériau se ramollit ou se dégrade, ce qui accélère l'usure.

Dans certaines applications que j'ai examinées, les techniciens ont remarqué que des cloques ou des fissures se former autour de la lèvre du joint, en particulier dans les systèmes à grande vitesse dont le refroidissement est insuffisant. Il s'agit d'un signe révélateur de la fatigue thermique.

Aperçu de la recherche:

Les requêtes telles que "Pourquoi mon sceau ne cesse-t-il de s'éteindre ? ou "joint d'étanchéité fondant sur l'arbre" sont directement liés à ce problème.

Conseils clés:

Utilisation matériaux à faible friction (PTFE, UHMWPE), et vérifier l'alignement et la lubrification de l'arbre avant d'accuser le matériau lui-même.

4.2 Fluage et déformation des matériaux

Le fluage est un mode de défaillance silencieux. Au fil du temps, sous l'effet d'une pression et d'une chaleur continues, certains matériaux comme le PTFE ou les élastomères souples se déforment progressivement. Ce changement de forme permanent réduit la force d'étanchéité, provoquant micro-fuite ou même éclatement du joint.

Ce problème est fréquent dans les les équipements à cycle long ou de secoursDans ce cas, le joint reste comprimé pendant de longues périodes sans mouvement. Dans un cas, un client utilisant des joints en PTFE non soutenus dans une pompe à engrenages a connu des fuites soudaines au bout de deux mois, en raison de l'extrusion et de la perte de compression.

Aperçu de la recherche:

Phrases comme "problème de compression des joints d'étanchéité". ou "Comment éviter la déformation des joints en PTFE ? suggérer qu'il s'agit là d'un problème commun aux utilisateurs.

Conseils clés:

Pour les applications à forte charge, il faut toujours envisager rempli de PTFE ou utiliser des matériaux avec jeu de basses compressions comme le HNBR ou le FKM.

4.3 Compatibilité de la surface de l'arbre

Un joint bien conçu peut néanmoins être défaillant s'il est associé à une finition ou une dureté d'arbre inadéquate. Si l'arbre est trop rudeil agit comme du papier de verre ; si trop lisseil risque de ne pas retenir le film lubrifiant. Une mauvaise compatibilité de surface est à l'origine de usure irrégulièreLes fuites peuvent être de plusieurs types, comme la rupture de joint, ou même des fuites dynamiques.

Dans une application de mélangeur industriel que j'ai examinée, les joints ont échoué à plusieurs reprises malgré l'utilisation de matériaux de haute qualité. La cause première ? A arbre réparé avec une finition de surface irrégulièreLes joints d'étanchéité ne sont pas toujours bien entretenus, ce qui entraîne une usure accélérée des lèvres et une mauvaise rétention de la lubrification.

Aperçu de la recherche:

Les recherches courantes telles que "Meilleure finition de l'arbre pour le joint rotatif ou "Le joint d'étanchéité use l'arbre trop rapidement révèlent qu'il s'agit d'un facteur souvent mal compris.

Conseils clés:

Suivez les directives relatives à la rugosité de la surface (Ra 0,2-0,8 μm) et veillez à ce que la dureté de l'arbre corresponde au matériau du joint afin de minimiser l'usure mutuelle.

4.4 Tribocorrosion et galles

Dans les environnements où les deux usure mécanique et corrosion chimique sont présents, la tribocorrosion peut gravement endommager les joints. Cette situation est particulièrement risquée dans les cas suivants interfaces métal-métaloù le grippage (usure par adhérence) peut se produire en raison d'un contact glissant sous l'effet d'une charge.

J'ai constaté ce phénomène dans des équipements en acier inoxydable utilisés en milieu marin, où l'eau salée et les mouvements de glissement ont entraîné une combinaison d'usure et de corrosion, réduisant considérablement la durée de vie des joints renforcés de métal.

Aperçu de la recherche:

Les requêtes telles que "corrosion de la surface du joint due au frottement" ou "le grippage dans les applications d'étanchéité dynamique" sont des indicateurs de ce problème.

Conseils clés:

Utilisation interfaces non métalliques ou revêtueset de considérer thermoplastiques résistant à la corrosion ou revêtements céramiques en cas d'utilisation dans des environnements chimiques ou salins difficiles.

4.5 Dégradation chimique et par l'ozone

Les matériaux tels que le NBR ou le PU standard peuvent se dégrader rapidement lorsqu'ils sont exposés à l'humidité. l'ozone, Lumière UVou les vapeurs chimiques. Cette dégradation se manifeste généralement par fissuration, fragilitéou gonflement. Même dans les environnements intérieurs, certains produits de nettoyage ou lubrifiants peuvent provoquer ces dommages.

Dans des unités hydrauliques extérieures, j'ai vu des joints à lèvres en NBR durcir et se fissurer en moins de trois mois en raison des facteurs suivants exposition à l'ozone de la pollution de l'air ambiant.

Aperçu de la recherche:

Des termes comme "Pourquoi les joints en caoutchouc se fissurent-ils à l'extérieur ? ou "joint élastomère gonflé par l'huile". de ce problème récurrent.

Conseils clés:

Choisir matériaux résistant à l'ozone comme l'EPDM ou composés chimiquement stables comme le FKM et éviter d'utiliser le NBR dans des environnements exposés ou riches en produits chimiques sans validation.

4.6 Désalignement mécanique et vibrations

Enfin, les problèmes mécaniques tels que désalignement de l'arbre ou vibrations excessives peut entraîner une déformation des joints, en particulier des joints à lèvre rotative. Cela peut entraîner usure irrégulière, rotation du joint dans le logementou une défaillance complète due à une instabilité dynamique.

Un client du secteur des équipements de construction a signalé que ses joints d'arbre "tournaient à l'intérieur du logement". L'enquête a révélé un désalignement important sous charge, provoquant le délogement du joint et sa rotation avec l'arbre.

Aperçu de la recherche:

Les utilisateurs recherchent souvent "joint tournant dans l'alésage" ou "arbre rotatif provoquant une défaillance de la garniture d'étanchéité" lorsqu'il s'agit de traiter ce vice caché.

Conseils clés:

Toujours valider tolérances du boîtierLes projets de l'Union européenne comprennent caractéristiques anti-rotationet évaluer les profils de vibration lors de la sélection ou de l'installation de joints rotatifs.

V. Critères de sélection et évaluation des matériaux

5.1 Principaux indicateurs de performance

Pour choisir le bon matériau résistant à l'usure pour les joints rotatifs, nous devons aller au-delà de la familiarité avec la marque et commencer à évaluer les éléments suivants des mesures quantifiables. Voici les principaux facteurs que je prends toujours en considération lorsque je conseille mes clients ou que je développe un sceau personnalisé :

- Indice de résistance à l'usure: Des tests comme ASTM D3702 (essais de frottement et d'usure en rotation) ou les méthodes "pin-on-disk" simulent l'usure dynamique réelle. Plus la perte de volume est faible, meilleur est le matériau.

- Dureté (Shore A ou D): Les matériaux plus durs durent généralement plus longtemps, mais ils peuvent compromettre la flexibilité et la pression d'étanchéité. Il faut trouver un équilibre : trop souple, on obtient un fluage ; trop dur, on risque un mauvais contact d'étanchéité.

- Coefficient de friction: Ce critère détermine la quantité de chaleur générée pendant le fonctionnement. Le PTFE obtient un score faible (bon), tandis que le caoutchouc et le PU peuvent générer plus de chaleur s'ils ne sont pas modifiés.

- Kit de compression: Ce paramètre indique la capacité d'un matériau à rebondir après avoir été comprimé. Une forte déformation par compression signifie que le joint peut perdre sa forme et céder à la pression statique.

- Résistance chimique: Se référer à tableaux de compatibilité chimique proviennent de sources réputées ou utilisent des résultats d'essais normalisés (ASTM D471).

- Vieillissement thermique: La résistance à long terme à la chaleur est mesurée par la perte de poids, le rétrécissement ou les changements de duromètre après une exposition prolongée à des températures élevées (ASTM D573).

Résumé:

Le succès d'un joint dépend de la résistance du matériau. l'usure, la chaleur, la compression et les attaques chimiques-et pas seulement les résultats obtenus le premier jour.

5.2 Considérations relatives au coût et à la faisabilité

Les performances sont essentielles, mais le coût reste important, en particulier pour les applications à grand volume ou les équipements grand public. Voici comment j'analyse l'équilibre coûts-avantages :

- Coût des matériaux: Les thermoplastiques comme le PEEK ou le PTFE chargé sont beaucoup plus chers que le NBR ou le PU. Le FKM se situe entre les deux.

- Coût de la transformation: Les matériaux difficiles à mouler, à extruder ou à usiner augmenteront vos dépenses d'outillage et de fabrication. Par exemple, caoutchoucs de silicone sont faciles à traiter mais ne sont pas idéales pour les environnements à forte usure.

- Remplaçabilité sur le terrain: Un matériau légèrement plus coûteux qui prolonge la durée de vie peut réduire les coûts de main-d'œuvre, temps d'arrêtet complexité de l'inventaire.

L'un de mes clients du secteur des machines lourdes a choisi un HNBR de qualité supérieure plutôt qu'un NBR. Le coût initial a augmenté de 20%, mais il l'a récupéré en moins de trois mois grâce à la réduction des cycles de maintenance.

Résumé:

Ne vous contentez pas de regarder prix unitaire-évaluer coût total de possessiony compris les temps d'arrêt, la main d'œuvre et la longévité des pièces.

5.3 Options bi-matières et composites

Parfois, aucun matériau ne peut tout faire. C'est alors que joints composites Le système d'étiquetage des matériaux entre en jeu : il s'agit d'associer un matériau dur et résistant à l'usure à un matériau de soutien plus souple et élastique.

- Combinaisons dures et douces: Par exemple, une face dynamique en PEEK ou en PTFE chargé, collée à une base en FKM ou en EPDM, offre à la fois une résistance à l'usure et une souplesse d'étanchéité.

- Nanocharges: L'ajout de nano-argiles, de nanotubes de carbone ou de fibres d'aramide peut améliorer considérablement la résistance mécanique et l'usure sans compromettre la flexibilité.

- Tissus laminés: Dans les environnements à grande vitesse ou abrasifs, les tissus laminés au PTFE ou les élastomères renforcés à l'aramide peuvent offrir une durabilité accrue.

J'ai récemment soutenu un projet dans lequel Vespel a été utilisé comme surface de contact, soutenu par un Corps en HNBR. Cette conception hybride a fonctionné avec succès dans des conditions de chaleur et de charge mécanique extrêmes dans une turbine à gaz.

Résumé:

Explorer architectures multi-matériaux lorsqu'un matériau unique ne permet pas de répondre à tous les besoins opérationnels. Ces conceptions offrent flexibilité, durabilité et performance sur mesure.

VI. Stratégies de sélection et optimisation

6.1 Recommandations spécifiques aux applications

Le choix d'un matériau résistant à l'usure ne consiste pas à choisir l'option la plus avancée, il s'agit de adapter les capacités des matériaux aux conditions réelles de votre application. C'est pourquoi j'utilise souvent un matrice d'adéquation matériau-environnement pour guider les décisions. Voici quelques exemples pratiques :

| Environnement de l'application | Matériau recommandé | Raison |

|---|---|---|

| Compresseur à haute vitesse (gaz propre et sec) | PTFE chargé | Très faible frottement, bonne résistance à la marche à sec |

| Cylindre hydraulique (pression d'huile moyenne, 80°C) | HNBR | Bonne résistance à l'huile et à la température à un coût modéré |

| Pompe à boues (particules abrasives, pression moyenne) | Polyuréthane (PU) | Résistance supérieure à l'abrasion, maintien de l'étanchéité sous pression |

| Équipement rotatif de qualité alimentaire | UHMWPE ou PTFE (approuvé par la FDA) | Inerte, nettoyable, faible frottement |

| Réacteur chimique à solvants mixtes | FKM ou PEEK | Résistance chimique et thermique élevée |

Conseil: En cas de doute, donnez la priorité aux facteur de défaillance dominant-qu'il s'agisse de la température, de la pression, de l'abrasion ou de l'exposition à des produits chimiques, et de faire votre choix en fonction de ces critères.

6.2 Essais et validation

Quelle que soit la qualité d'un matériau sur le papier, les essais en conditions réelles en sont la preuve ultime. C'est pourquoi je préconise fortement validation pré-déploiement par le biais d'environnements d'essai contrôlés.

Types de tests recommandés :

- Essai de frottement-usure (ASTM D3702 ou pin-on-disk) : Simule les conditions réelles de glissement et le taux d'usure.

- Test de vieillissement thermique (ASTM D573) : Exposition des matériaux à une température élevée prolongée afin d'évaluer leur dégradation.

- Essai d'immersion chimique (ASTM D471) : Évalue le gonflement, le changement de poids ou le changement de dureté après exposition à des fluides.

- Simulation de banc dynamique: Une configuration réelle arbre-charge-vitesse-température qui imite le système d'exploitation pour suivre les performances réelles des joints dans le temps.

Dans le cadre d'un projet avec un équipementier de machines d'emballage, des tests en laboratoire ont révélé que leur joint NBR habituel présentait une défaillance chimique en seulement 48 heures lorsqu'il était exposé à un nouveau liquide de nettoyage. Un test rapide a permis d'éviter un rappel massif et coûteux.

Résumé:

Les tests valident les hypothèses et fournit des données permettant d'éviter des erreurs coûteuses. Ne faites jamais l'impasse sur la validation, en particulier pour les applications critiques.

6.3 Études de cas

Parfois, les meilleures leçons sont tirées d'échecs - et de victoires - dans le monde réel. En voici deux qui ont changé la façon dont mes clients abordent la sélection des matériaux :

Étude de cas n° 1 : défaillance d'un système hydraulique avec le NBR

Un fournisseur d'équipements de construction utilisait des joints NBR standard dans les cylindres hydrauliques mobiles. Après des plaintes répétées concernant des fuites et des temps d'arrêt, nous avons découvert que Le NBR durcissait en raison de l'oxydation du fluide et de la chaleur ambiante. Le passage à HNBR a non seulement résolu le problème, mais a également permis de tripler la durée de vie des joints, réduisant ainsi les interventions de maintenance de plus de 50%.

Étude de cas n° 2 : succès d'une pompe à boues avec PU

Un client de l'industrie céramique remplaçait constamment les joints en caoutchouc en raison de l'usure abrasive due aux fines particules d'argile. Nous avons testé joints en polyuréthane couléqui a beaucoup mieux résisté à l'érosion des particules. Sur une période de 6 mois, les intervalles de remplacement des joints sont passés de 2 semaines à 3 mois, ce qui a permis d'économiser du temps et de l'argent.

Ces exemples soulignent une vérité essentielle :

"Le meilleur matériau d'étanchéité n'est pas le plus cher, c'est celui qui a fait ses preuves dans vos conditions d'utilisation.

VII. Conclusion

7.1 Principaux enseignements

La sélection de matériaux résistants à l'usure pour les joints tournants n'est pas un jeu de devinettes - c'est une décision qui nécessite une connaissance technique, une compréhension de l'application et une validation dans le monde réel. Comme je l'ai illustré tout au long de ce guide, le bon matériau peut considérablement prolonger la durée de vie des joints, réduire la maintenance et améliorer la fiabilité du systèmetandis qu'un mauvais choix peut tranquillement saboter toute votre installation.

Voici un récapitulatif de ce qui compte vraiment :

- La résistance à l'usure n'est pas isolée-Il interagit avec la pression, la température, l'exposition chimique et la qualité de la surface de l'arbre.

- Chaque matériau a points forts et limites. Le PTFE excelle dans le contrôle du frottement, le PU dans l'abrasion, le FKM dans la résistance aux produits chimiques et à la chaleur, et le HNBR dans l'équilibre des performances.

- Compréhension de l'environnement et essais sont essentiels pour faire correspondre les matériaux aux conditions réelles d'utilisation.

- Le coût doit être évalué tout au long du cycle de vie du produitet pas seulement au niveau de la tarification à l'unité.

7.2 Impact à long terme

J'ai vu de mes propres yeux comment une sélection réfléchie des matériaux peut transformer les opérations. De meilleurs joints réduire les temps d'arrêt non planifiés, un coût total de possession plus faibleet augmenter la satisfaction des clients. Ils améliorent également la sécurité des travailleurs et le confinement de l'environnement, ce qui est essentiel dans des secteurs tels que l'agroalimentaire, les produits pharmaceutiques, le pétrole et le gaz.

Et à une époque où les efficacité et fiabilité sont des avantages concurrentiels, bien choisir le matériau d'étanchéité n'est pas seulement intelligent, c'est stratégique.

"Un bon joint fait son travail en silence. Un joint défectueux se manifeste par des fuites, de la chaleur et des machines à l'arrêt".

7.3 Recommandations finales

Avant de finaliser toute solution d'étanchéité :

- Toujours consulter les fiches techniques et comparer les cartes de résistance chimique et thermique.

- S'engager avec fabricants de joints d'étanchéité de confiance ou des experts en matériaux dès le début de la phase de conception.

- Considérer l'utilisation de laboratoires d'essai ou des bancs de simulation pour valider les performances avant de passer à l'échelle supérieure.

- Se référer à des normes telles que ASTM D2000, ISO 3601et DIN 3760 pour la compatibilité et la classification des matériaux.

Au KINSOENous avons aidé des clients de tous les secteurs - de l'automobile au traitement chimique - à optimiser leur système d'information. systèmes d'étanchéité en choisissant les bons matériaux. Si vous êtes confronté à des défaillances récurrentes des joints ou si vous prévoyez de lancer un nouveau produit, n'hésitez pas à nous contacter. tendre la main.