परिचय

गलत रबर सामग्री चुनने से महंगी पुनःआदेश, उत्पाद विफलताएं और आपूर्तिकर्ताओं के साथ तनावपूर्ण संबंध हो सकते हैं। खरीद पेशेवरों के लिए सिलिकॉन और EPDM रबर के मूलभूत अंतर को समझना आवश्यक है। यह मार्गदर्शिका औद्योगिक उपयोग के मामलों के लिए तैयार स्पष्ट, साइड-बाय-साइड तुलनाओं के साथ आपके निर्णय को सरल बनाती है।.

सिलिकॉन रबर उच्च-तापमान वाले वातावरण में सबसे अच्छा प्रदर्शन करता है, -60°F से +390°F तक तापमान सहन करता है, जबकि EPDM रबर -40°F से +250°F तक तापमान संभालता है और यूवी, ओज़ोन, तथा मौसम प्रतिरोध में उत्कृष्ट है। सिलिकॉन क्लीनरूम, इलेक्ट्रॉनिक्स, और चिकित्सा उपयोग के लिए आदर्श है, जबकि EPDM बाहरी और ऑटोमोटिव सीलिंग के लिए अधिक लागत-प्रभावी और टिकाऊ है। इनमें से किसी एक का चयन करना अनुप्रयोग-विशिष्ट आवश्यकताओं जैसे तापमान की सीमा, संपर्क, और आवश्यक दीर्घायु पर निर्भर करता है।.

अब जब आप मूल बातें जान गए हैं, तो आइए सिलिकॉन और EPDM रबर के बीच के मुख्य अंतरों को विस्तार से समझें—ताकि आप आत्मविश्वास और स्पष्टता के साथ सही सामग्री चुन सकें।.

1. EPDM और सिलिकॉन रबर में क्या अंतर है?

सिलिकॉन रबर और ईपीडीएम रबर औद्योगिक निर्माण में सबसे व्यापक रूप से उपयोग किए जाने वाले दो इलास्टोमर हैं, लेकिन ये अपनी रासायनिक संरचना और प्रदर्शन गुणों के आधार पर बहुत अलग-अलग कार्य करते हैं। इन अंतरों को समझना उन खरीद पेशेवरों के लिए महत्वपूर्ण है जिन्हें उत्पाद डिजाइन और आपूर्तिकर्ता चयन में प्रदर्शन, लागत और दीर्घायु के बीच संतुलन बनाना होता है।.

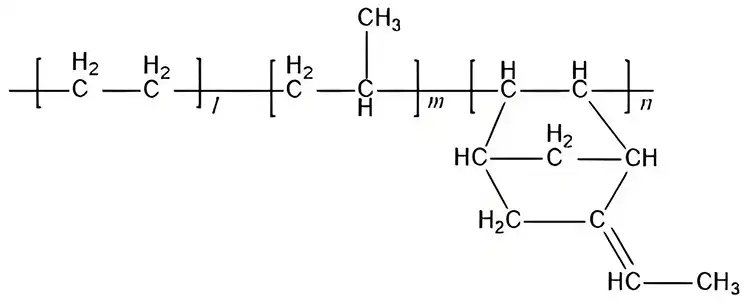

EPDM की रासायनिक संरचना का प्रतिनिधित्व।.

पदार्थ संरचना एवं संगठन

- ईपीडीएम (एथिलीन प्रोपीलीन डाइन मोनोमर) यह इथाइलीन, प्रोपीलीन और एक डाइन कोमोोनोमर से बना एक सिंथेटिक रबर है। यह संरचना इसे यूवी किरणों, ओज़ोन और नमी जैसे बाहरी तत्वों के प्रति उत्कृष्ट प्रतिरोध प्रदान करती है। यह एक गैर-ध्रुवीय इलास्टोमर है, जो इसे तेलों, ईंधनों या कई सॉल्वैंट्स के संपर्क के लिए अनुपयुक्त बनाता है।.

- सिलिकॉन रबर (पॉलीसिल्क्स़ेन) यह सिलिकॉन-ऑक्सीजन श्रृंखलाओं की एक मुख्य संरचना से बना है, जो इसे व्यापक तापमान सीमा में असाधारण लचीलापन और स्थिरता प्रदान करती है। यह एक अर्ध-जैविक इलास्टोमर है, और इसकी निष्क्रियता इसे चिकित्सा, खाद्य-ग्रेड और इलेक्ट्रॉनिक अनुप्रयोगों के लिए अत्यधिक उपयुक्त बनाती है।.

ताप प्रतिरोध

- सिलिकॉन अत्यधिक वातावरण में संचालित होता है, -60°F से +390°F तक के तापमान (और विशेष ग्रेड में इससे भी अधिक) को सहन करता है। यह क्रायोजेनिक और उच्च-तापमान दोनों ही परिस्थितियों में लचीला और स्थिर बना रहता है।.

- ईपीडीएम इसकी अधिक मध्यम सीमा -40°F से +250°F तक है। हालांकि यह अधिकांश सामान्य औद्योगिक और बाहरी अनुप्रयोगों के लिए पर्याप्त है, लेकिन उच्च तापमान प्रतिरोध में यह सिलिकॉन का मुकाबला नहीं कर सकता।.

पर्यावरणीय एवं मौसमी प्रदर्शन

- ईपीडीएम यूवी विकिरण, ओज़ोन, और मौसम के संपर्क से होने वाले अपक्षय के प्रति अत्यधिक प्रतिरोधी है, जो इसे रूफिंग सिस्टम, ऑटोमोटिव वेदर स्ट्रिपिंग, और आउटडोर गैस्केट्स के लिए आदर्श बनाता है।.

- सिलिकॉन, यद्यपि यह पर्यावरणीय क्षरण के प्रति भी प्रतिरोधी है, सभी अनुप्रयोगों में, विशेष रूप से यांत्रिक तनाव या घर्षण से संबंधित अनुप्रयोगों में, ईपीडीएम की बाहरी स्थायित्व के बराबर नहीं हो सकता।.

रासायनिक अनुकूलता

- सिलिकॉन पानी, ऑक्सीकरण, और कई रसायनों, जिनमें कुछ अम्ल और क्षार शामिल हैं, के प्रति यह मजबूत प्रतिरोध प्रदान करता है, लेकिन ईंधन और तेलों के संपर्क में आने पर यह सूज सकता है या क्षयित हो सकता है।.

- ईपीडीएम यह भाप, पानी और कई अल्कोहल के लिए उत्कृष्ट है, लेकिन सिलिकॉन की तरह, यह तेल या हाइड्रोकार्बन-युक्त वातावरण में खराब प्रदर्शन करता है।.

खरीदारों के लिए सारांश

- चुनें ईपीडीएम बाहरी या ऑटोमोटिव परिवेशों में कम लागत, उच्च-टिकाऊ अनुप्रयोगों के लिए।.

- चुनें सिलिकॉन जब उच्च ताप प्रतिरोध, निष्क्रियता, या चिकित्सा/इलेक्ट्रॉनिक अनुपालन आवश्यक हो।.

![]()

2. कौन सा अधिक टिकाऊ है, सिलिकॉन या EPDM?

जब टिकाऊपन की बात आती है, तो बेहतर सामग्री काफी हद तक निर्भर करती है आवेदन वातावरण. खरीदारी पेशेवरों को केवल यांत्रिक मजबूती का ही नहीं, बल्कि यूवी विकिरण, तापमान में उतार-चढ़ाव, रासायनिक संपर्क और यांत्रिक तनाव जैसी संपर्क परिस्थितियों का भी आकलन करना चाहिए।.

यांत्रिक शक्ति

- ईपीडीएम रबर सामान्यतः प्रदर्शित करता है उच्च तनन क्षमता और फाड़ प्रतिरोध सिलिकॉन की तुलना में। यह भी प्रदान करता है बेहतर घिसाव प्रतिरोध, जो इसे दरवाज़े की सील, रूफिंग सिस्टम और बाहरी गैस्केट जैसे उच्च-घिसाव वाले वातावरण के लिए उपयुक्त बनाता है, जहाँ अक्सर घर्षण या आघात होता है।.

- सिलिकॉन, चरम तापमान में लचीला और स्थिर होते हुए भी, स्वभावतः ज्यादा नरम और फाटने या यांत्रिक क्षति के प्रति अधिक संवेदनशील. इसकी तनन क्षमता 200 से 1,500 पीएसआई (ग्रेड के आधार पर) तक होती है, जो आमतौर पर ईपीडीएम की तुलना में कम होती है।.

पर्यावरणीय संपर्क

- ईपीडीएम में विशेष रूप से टिकाऊ है बाहरी वातावरण. इसकी प्रतिरोधकता यूवी विकिरण, ओज़ोन और ऑक्सीकरण इसका मतलब है कि यह धूप के संपर्क में रहने या मौसम-प्रभावित अनुप्रयोगों में वर्षों तक अपनी अखंडता बनाए रखता है। ऑटोमोटिव वेदरस्ट्रिपिंग या HVAC सीलिंग के लिए, EPDM अक्सर अन्य विकल्पों से अधिक समय तक टिकता है।.

- सिलिकॉन में असाधारण रूप से अच्छा प्रदर्शन करता है तापीय चक्रण, यह उच्च तापमान या जमने की परिस्थितियों में कठोर होने और दरार पड़ने दोनों का प्रतिरोध करता है। हालांकि, घर्षणशील या उच्च भार वाले वातावरण में, जब तक इसे फिलर्स या कोटिंग्स से सुदृढ़ नहीं किया जाता, इसकी आयु कम हो सकती है।.

उपयोग में आयु

- में यांत्रिक रूप से चुनौतीपूर्ण वातावरण (जैसे, गतिशील सील, बाहरी संपर्क), EPDM अक्सर एक प्रदान करता है लंबी सेवा अवधि.

- में उच्च-तापमान या जीवाणु-रहित वातावरण (जैसे, ओवन, क्लीनरूम, चिकित्सा उपकरण), सिलिकॉन की ऊष्मा प्रतिरोधकता न्यूनतम क्षरण के साथ दीर्घकालिक प्रदर्शन सुनिश्चित करता है।.

चुनें ईपीडीएम कठोर, मौसम के संपर्क में रहने वाली या घर्षण-प्रधान परिस्थितियों के लिए चुनें सिलिकॉन जहाँ दीर्घकालिक तापीय स्थिरता या स्वच्छता महत्वपूर्ण हो, भले ही यांत्रिक स्थायित्व गौण हो।.

3. क्या सीलिंग के लिए EPDM रबर सिलिकॉन से बेहतर है?

रबर सील की प्रभावशीलता केवल फिटिंग पर निर्भर नहीं करती — इसे कंप्रेशन सेट का प्रतिरोध करना चाहिए, लोच बनाए रखनी चाहिए, और परिवर्ती परिस्थितियों में सीलिंग प्रदर्शन बनाए रखना चाहिए। सीलिंग में ईपीडीएम और सिलिकॉन दोनों का व्यापक रूप से उपयोग होता है, लेकिन उनके फायदे इस बात पर निर्भर करते हैं कि उनका उपयोग कहाँ और कैसे किया जाता है।.

कंप्रेशन सेट और रिकवरी

- सिलिकॉन रबर का है उत्कृष्ट कम्प्रेशन सेट प्रतिरोध, विशेष रूप से उच्च-तापमान वाले वातावरण में। यह लंबे समय तक दबाव में रहने के बाद भी अपनी लोच बनाए रखता है, जो ओवन गैस्केट, ऑटोक्लेव या क्लीनरूम दरवाज़े की सील जैसी स्थिर सीलिंग अनुप्रयोगों में अत्यंत महत्वपूर्ण है।.

- ईपीडीएम यह अच्छा कम्प्रेशन सेट प्रदर्शन भी प्रदान करता है, लेकिन निरंतर उच्च तापमान में यह तेजी से खराब हो सकता है। हालांकि, यह में आकार अच्छी तरह बनाए रखता है। मध्यम-तापमान और नमी-युक्त वातावरण, जो इसे HVAC डक्ट सीलिंग या बाहरी ट्रिम में एक लोकप्रिय विकल्प बनाता है।.

वायु, जल और मौसम सीलिंग

- ईपीडीएम में उत्कृष्टता मौसम-प्रतिरोधक और जलरोधीकरण. इसकी आणविक संरचना इसे नमी अवशोषण, यूवी और ओज़ोन के प्रति अत्यधिक प्रतिरोधी बनाती है — बाहरी सील, दरवाज़े के गैस्केट और खिड़की के ट्रिम के लिए आदर्श। यह अपने विश्वसनीय सीलिंग गुणों के कारण उतार-चढ़ाव वाले दबावों में जल प्रणाली अनुप्रयोगों में भी अक्सर उपयोग किया जाता है।.

- सिलिकॉन, अधिक रासायनिक रूप से निष्क्रिय होने के कारण, के लिए बेहतर है निष्क्रिय सीलिंग—खाद्य, चिकित्सा, और फार्मास्यूटिकल क्षेत्रों में जहाँ स्वच्छता और गैर-प्रतिक्रियाशीलता महत्वपूर्ण हैं। इसे संचालन या कीटाणुशोधन के दौरान अत्यधिक तापमान का प्रतिरोध करने वाले अनुप्रयोगों के लिए भी प्राथमिकता दी जाती है।.

के लिए मौसम और जलरोधन, ईपीडीएम आमतौर पर श्रेष्ठ होता है। के लिए उच्च-तापमान या जीवाणु-रहित वातावरण, सिलिकॉन सील न्यूनतम विकृति के साथ दीर्घकालिक प्रदर्शन प्रदान करते हैं।.

4. EPDM बनाम सिलिकॉन के क्या फायदे और नुकसान हैं?

रबर सामग्री का चयन करते समय तकनीकी गुणों, परिचालन परिस्थितियों और कुल लागत-प्रभावशीलता के बीच संतुलन बनाना अत्यंत महत्वपूर्ण है। EPDM और सिलिकॉन दोनों ही विशिष्ट लाभ और सीमाएँ प्रस्तुत करते हैं। खरीद टीमों को तेज़ और बेहतर सूचित निर्णय लेने में मदद करने के लिए यहाँ एक व्यापक विश्लेषण प्रस्तुत है।.

📊 त्वरित तुलना तालिका

| संपत्ति | ईपीडीएम रबर | सिलिकॉन रबर |

|---|---|---|

| तापमान की सीमा | -40°F से +250°F | -60°F से +390°F |

| यूवी और ओज़ोन प्रतिरोध | उत्कृष्ट | अच्छा |

| मौसम प्रतिरोध | उत्कृष्ट (बाहरी उपयोग के लिए आदर्श) | अच्छा, लेकिन घिसाव प्रतिरोध कम |

| रासायनिक प्रतिरोध | जल, भाप, अल्कोहल के लिए उत्कृष्ट | ऑक्सीजन, ओज़ोन, हल्के अम्लों के लिए उत्कृष्ट |

| तेल/ईंधन प्रतिरोध | गरीब | गरीब |

| यांत्रिक शक्ति | उच्च (टिकाऊ, घिसाव-प्रतिरोधी) | मध्यम (नरम, लचीला) |

| लागत | निम्न | उच्चतर |

| बांझपन/चिकित्सीय उपयोग | सीमित (विशेष ग्रेड की आवश्यकता) | उत्कृष्ट (स्वाभाविक रूप से निष्क्रिय) |

| दबाव-सेट प्रतिरोध | अच्छा | उत्कृष्ट |

| आम अनुप्रयोग | छत की ढलाई, ऑटोमोटिव सील, एचवीएसी गैस्केट | चिकित्सा उपकरण, इलेक्ट्रॉनिक्स, बेकिंग के बर्तन |

मुख्य बातें

- ईपीडीएम बाहरी अनुप्रयोगों के लिए स्मार्ट विकल्प है जहाँ लागत नियंत्रण और मौसम प्रतिरोधकता प्राथमिकताएँ हैं।.

- सिलिकॉन के लिए अधिक उपयुक्त है उच्च-तापमान, रोगाणु-रहित, या लचीली-सीलिंग आवश्यकताएँ, इसकी उच्च सामग्री लागत के बावजूद।.

- कोई भी सामग्री तेल या हाइड्रोकार्बन-समृद्ध वातावरण के लिए आदर्श नहीं है; ऐसे मामलों में NBR जैसे विकल्पों पर विचार किया जाना चाहिए।.

5. EPDM बनाम सिलिकॉन की लागत की तुलना कैसे होती है?

सामग्री के चयन में लागत एक महत्वपूर्ण कारक है, लेकिन दोनों पर विचार करना महत्वपूर्ण है। प्रारंभिक लागत और स्वामित्व की कुल लागत उत्पाद के जीवनकाल में। जबकि सिलिकॉन और EPDM की कीमतों में काफी अंतर है, प्रत्येक सामग्री आवेदन के आधार पर लागत-प्रभावी साबित हो सकती है।.

कच्चा माल और उत्पादन लागत

- ईपीडीएम रबर आम तौर पर अधिक किफायती, कम कच्चे माल की लागत और मोल्डिंग तथा एक्सट्रूज़न दोनों के लिए आसान प्रसंस्करण के साथ। यह व्यापक रूप से उपलब्ध है और ऑटोमोटिव तथा निर्माण जैसी उच्च-मात्रा वाली उद्योगों में उपयोग किया जाता है, जिससे कीमतें कम होती हैं।.

- सिलिकॉन रबर आमतौर पर 2 से 5 गुना अधिक महंगा EPDM की तुलना में प्रति पाउंड इसकी लागत अधिक होती है। इसकी उच्च लागत अधिक जटिल निर्माण प्रक्रिया, लंबी क्योरिंग समय, और स्वयं पॉलीमर की प्रीमियम प्रकृति के कारण होती है।.

टूलिंग और प्रसंस्करण लागतें

- दोनों सामग्रियों को एक्सट्रूज़न और मोल्डिंग के माध्यम से संसाधित किया जा सकता है, लेकिन सिलिकॉन को अक्सर उच्च-श्रेणी के उपकरण और लंबी क्योर प्रक्रियाएँ, विशेष रूप से तरल सिलिकॉन रबर (LSR) अनुप्रयोगों में। इससे सेटअप और टूलिंग लागत बढ़ सकती है, विशेष रूप से कम उत्पादन रन के लिए।.

स्वामित्व की कुल लागत (TCO)

- ईपीडीएम अपने ... के कारण बाहरी और औद्योगिक उपयोग के लिए उत्कृष्ट मूल्य प्रदान करता है। यूवी और मौसम के संपर्क में आने वाले अनुप्रयोगों में लंबा जीवनकाल, जिसमें कम प्रतिस्थापन की आवश्यकता होती है।.

- सिलिकॉन, यद्यपि आरंभ में महंगा, में दीर्घकालिक लागतें कम कर सकता है चिकित्सा, इलेक्ट्रॉनिक, या उच्च-तापमान अनुप्रयोग जहाँ बार-बार विफलता या नियामक अनुपालन न करना, सामग्री से भी अधिक महँगा पड़ेगा।.

जब टिकाऊपन, प्रमाणन या अत्यधिक तापमान आवश्यक हों, तो सिलिकॉन अपनी कीमत को सही ठहरा सकता है। उच्च मात्रा या बाहरी अनुप्रयोगों के लिए, EPDM बहुत कम लागत पर विश्वसनीयता प्रदान करता है।.

6. क्या बहु-सामग्री प्रणालियों में EPDM और सिलिकॉन संगत हैं?

जटिल उत्पादों में, कई प्रकार की रबर को मिलाना प्रत्येक सामग्री की ताकत का लाभ उठाने का एक लागत-कुशल तरीका प्रतीत होता है। हालांकि, EPDM और सिलिकॉन रासायनिक और यांत्रिक रूप से भिन्न हैं।, और बहु-सामग्री प्रणालियों में उनकी अनुकूलता के लिए सावधानीपूर्वक इंजीनियरिंग की आवश्यकता होती है।.

रासायनिक अनुकूलता

- ईपीडीएम एक गैर-ध्रुवीय रबर है, जबकि सिलिकॉन अर्ध-जैविक और निष्क्रिय है। इसका मतलब है कि उनके पास कम प्राकृतिक चिपकन एक दूसरे के लिए.

- जब सीधे बंधे होते हैं, तो वे अक्सर प्रदर्शित करते हैं कमजोर अंतरफलकीय मजबूती, जब तक कि विशेष चिपकने वाले पदार्थ या सह-मोल्डिंग तकनीकों का उपयोग न किया जाए।.

सह-मोल्डिंग और आसंजन

- EPDM और सिलिकॉन के बीच एक विश्वसनीय बंधन प्राप्त करने के लिए आमतौर पर निम्नलिखित की आवश्यकता होती है:

- सतही उपचार (जैसे, प्लाज्मा या कोरोना उपचार)

- प्राइमर या संयुग्मक एजेंट

- यांत्रिक इंटरलॉक्स या ओवरमोल्डिंग डिज़ाइन

- चिपकने वाले पदार्थों के साथ भी, तापीय विस्तार और लचीलेपन में अंतर यदि असेंबली तनाव या तापमान चक्रों से गुजरती है तो इससे दीर्घकालिक पृथक्करण हो सकता है।.

कार्यसम्पादन संघर्ष

- सिलिकॉन में स्थिर रहता है अत्यधिक गर्मी, जबकि EPDM क्षय होने लगता है।.

- कुछ यांत्रिक उपयोगों में ईपीडीएम यूवी और ओज़ोन का बेहतर प्रतिरोध करता है, लेकिन सिलिकॉन बेहतर प्रदर्शन करता है। निर्जीव या रासायनिक वातावरण.

- एक ही अनुप्रयोग में दोनों सामग्रियों का उपयोग करने से एक प्रदर्शन असंगति, जिसके परिणामस्वरूप सटीकता से अभियांत्रित न किए जाने पर समय से पहले विफलता होती है।.

यदि दोनों सामग्रियों का उपयोग करना आवश्यक हो, तो उस क्षेत्र में अनुभवी निर्माता के साथ मिलकर काम करें। हाइब्रिड रबर असेंबलियाँ. पूर्व-परीक्षण, उचित चिपकने वाली प्रणालियाँ और डिज़ाइन समायोजन स्थायित्व के लिए आवश्यक हैं।.

गैस्केट सीलिंग के लिए रबर

7. गैस्केट सीलिंग के लिए सबसे अच्छा रबर कौन सा है – सिलिकॉन या EPDM?

गैस्केट रिसाव को रोकने, दबाव स्थिरता सुनिश्चित करने और सिस्टम की अखंडता बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं। गैस्केट के लिए सिलिकॉन और EPDM के बीच चयन मुख्य रूप से परिचालन वातावरण और प्रदर्शन की मांगों पर निर्भर करता है।.

कंप्रेशन सेट और दीर्घकालिक लोचशीलता

- सिलिकॉन रबर उत्कृष्टता से संपन्न दबाव सेट प्रतिरोध, जिसका अर्थ है कि यह दीर्घकालिक स्थिर संपीड़न के बाद भी अपना आकार और सीलिंग बल बनाए रखता है। यह इसे उन गैस्केट्स के लिए आदर्श बनाता है जिन्हें निरंतर क्लैंपिंग दबाव में प्रदर्शन करना होता है — जैसे कि निर्जीवावरण वाले वातावरण, स्वच्छ कक्ष, और चिकित्सा उपकरण.

- ईपीडीएम, यद्यपि संपीड़न में समय के साथ यह थोड़ा कम लचीला होता है, फिर भी गतिशील या कम-तापमान वाले सीलिंग वातावरण में यह विशेष रूप से अच्छा प्रदर्शन करता है। बाहर या एचवीएसी प्रणालियों में.

तापमान और रासायनिक सहनशीलता

- सिलिकॉन गैस्केट्स के साथ उत्कृष्टता उच्च तापमान में उतार-चढ़ाव या जहाँ सामग्रियों को नसबंदी चक्रों (जैसे, ऑटोक्लेव, बेकिंग ओवन, या फार्मास्यूटिकल प्रसंस्करण) का सामना करना पड़ता है।.

- ईपीडीएम गैस्केट्स के प्रति मजबूत प्रतिरोध भाप, पानी, और ग्लाइकॉल-आधारित द्रव, और यही कारण है कि उनका अक्सर उपयोग किया जाता है शीतलन प्रणालियाँ, भवन की बाहरी आड़ियाँ, और सिंचाई घटक.

नियामक एवं सुरक्षा मानक

- सिलिकॉन के लिए वरीयता दी जाती है एफडीए-, रोह्स- और यूएसपी क्लास VI-अनुपालक गैस्केट्स खाद्य या चिकित्सा अनुप्रयोगों में।.

- ईपीडीएम में अधिक आम तौर पर उपयोग किया जाता है निर्माण, ऑटोमोटिव, और औद्योगिक उपकरण, जहाँ ऐसा अनुपालन अनिवार्य नहीं है।.

उपयोग करें सिलिकॉन के लिए उच्च-शुद्धता या उच्च-तापमान सीलिंग, और चुनें ईपीडीएम के लिए लागत-कुशल, मौसम-प्रतिरोधी, और जल-नियंत्रण गैस्केट्स.

8. छतों या बाहरी उपयोग पर ईपीडीएम और सिलिकॉन कैसा प्रदर्शन करते हैं?

छत पर लगे सिस्टमों, खिड़की की सील, HVAC आवरणों और अन्य बाहरी अनुप्रयोगों के लिए, रबर के घटकों को वर्षों तक के लिए सहन करना चाहिए। धूप, नमी, ओज़ोन, और तापमान में उतार-चढ़ाव बिना दरार पड़ने, सिकुड़ने या लोच खोने के। EPDM और सिलिकॉन दोनों का बाहरी उपयोग किया जा सकता है—लेकिन इन वातावरणों में एक कहीं अधिक प्रमुख है।.

यूवी और ओज़ोन प्रतिरोध

- ईपीडीएम यह उपलब्ध सबसे यूवी-प्रतिरोधी सिंथेटिक रबर में से एक है। इसमें एक संतृप्त पॉलिमर मुख्य-शृंखला जो लंबे समय तक यूवी और ओज़ोन के संपर्क में आने पर दरार पड़ने और कठोर होने का विरोध करता है। यह इसे एक बनाता है रूफिंग मेम्बरेन, विंडो गैस्केट, सोलर पैनल माउंट, और वेदरप्रूफ सील के लिए शीर्ष विकल्प.

- सिलिकॉन यूवी और ओज़ोन का भी अच्छी तरह से प्रतिरोध करता है, लेकिन है ज्यादा नरम और घिसाव व यांत्रिक क्षति के प्रति अधिक संवेदनशील, विशेष रूप से कठोर बाहरी वातावरण में। यदि यह उड़ते मलबे, रेत, या यांत्रिक तनाव के संपर्क में आता है तो यह तेजी से खराब हो सकता है।.

मौसम-प्रतिरोधकता और तापमान की चरम सीमाएँ

- ईपीडीएम यह उतार-चढ़ाव वाले तापमान और बार-बार गीले-सूखे चक्रों में प्रदर्शन बनाए रखता है। यह पानी के अवशोषण को रोकता है और जमने की स्थिति में भंगुर नहीं होता, जिससे यह के लिए विश्वसनीय बनता है। छत फ्लैशिंग, आरवी और समुद्री सील, और बाहरी एचवीएसी सिस्टम.

- सिलिकॉन और सहन कर सकता है अत्यधिक तापमान की सीमाएँ (-60°F से +390°F), लेकिन इसकी लचीलापन प्रदान करता है बाहर घटते प्रतिफल जब तक कि आवेदन में थोड़ा शारीरिक संपर्क या घिसाव शामिल न हो।.

चुनें ईपीडीएम छतों, खिड़कियों की ट्रिम और धूप, ओज़ोन तथा नमी के संपर्क में आने वाले किसी भी अनुप्रयोग के लिए। उपयोग करें सिलिकॉन केवल तभी जब उच्च तापमान या रासायनिक प्रतिरोध भी आवश्यक हो, और भौतिक घिसाव न्यूनतम हो।.

कार के दरवाज़े की सीलिंग के पुर्जे

9. ऑटोमोटिव पार्ट्स में EPDM बनाम सिलिकॉन – कौन बेहतर है?

ऑटोमोटिव वातावरण रबर घटकों के लिए कुछ सबसे कठोर परिचालन स्थितियाँ प्रस्तुत करता है: तापमान में व्यापक उतार-चढ़ाव, तेलों और कूलेंट्स के संपर्क, यांत्रिक कंपन, और बाहरी तत्व। सही सामग्री—EPDM या सिलिकॉन—का चयन वाहन की विश्वसनीयता, वारंटी दावों, और कुल जीवनचक्र लागत पर सीधा प्रभाव डाल सकता है।.

तापीय प्रदर्शन

- सिलिकॉन रबर से लचीलापन और सीलिंग प्रदर्शन बनाए रखता है -60°F से +390°F, जो इसे उच्च तापमान वाले इंजन बे अनुप्रयोगों के लिए आदर्श बनाता है। यह टर्बोचार्जर, एग्जॉस्ट सिस्टम या उच्च-आउटपुट लाइटिंग जैसे ऊष्मा स्रोतों के पास उपयोग किए जाने पर कठोर होने, दरार पड़ने या पिघलने का प्रतिरोध करता है।.

- ईपीडीएम तक अच्छा प्रदर्शन करता है 250°F और आमतौर पर के लिए उपयोग किया जाता है कूलिंग सिस्टम की नलियाँ, विंडशील्ड वाइपर सील, दरवाज़े और खिड़की की वेदरस्ट्रिपिंग, और हुड के नीचे के विद्युत ग्रोमेट जहाँ अत्यधिक गर्मी बनी नहीं रहती।.

रासायनिक और द्रव प्रतिरोध

- ईपीडीएम के प्रति उत्कृष्ट प्रतिरोध प्रदान करता है शीतलक, पानी, और भाप, लेकिन यह है तेलों, ईंधनों, या अधिकांश हाइड्रोकार्बन के साथ असंगत, जो इंजनों या ट्रांसमिशनों के आसपास इसके उपयोग को सीमित करता है।.

- सिलिकॉन विशेष रूप से संमिश्रित न होने पर इसमें तेलों और ईंधनों के प्रति प्रतिरोध की भी कमी होती है। ऐसे मामलों में, फ्लोरोसिलिकॉन एक अधिक उपयुक्त (लेकिन महँगा) विकल्प के रूप में इस्तेमाल किया जा सकता है।.

यांत्रिक तनाव और दीर्घायु

- ईपीडीएम के प्रति श्रेष्ठ प्रतिरोध रखता है घर्षण, फाड़, और यांत्रिक तनाव, इसे के लिए आदर्श बनाता है डायनामिक सील, वेदरस्ट्रिप्स, और सस्पेंशन बूट्स जो बार-बार गति या आघात के अधीन होते हैं।.

- सिलिकॉन, लचीला होने के बावजूद, यदि इसे सुदृढ़ या ठीक से समर्थित नहीं किया जाता है तो यह फटने का शिकार हो सकता है—के लिए सबसे उपयुक्त स्थिर सीलिंग या नियंत्रित वातावरण।.

उपयोग-मामला मार्गदर्शन

- चुनें ईपीडीएम के लिए मौसम के संपर्क में आने वाले हिस्से, खिड़की की सीलें, और शीतलक प्रणालियाँ.

- चुनें सिलिकॉन के लिए उच्च-तापमान वाले स्थैतिक सील या हुड के नीचे का इन्सुलेशन, लेकिन विशेष ग्रेड का उपयोग करने के अलावा तेल के संपर्क वाले क्षेत्रों से बचें।.

10. क्या मुझे EPDM, सिलिकॉन, या नियोप्रीन रबर चुनना चाहिए?

EPDM और सिलिकॉन के बीच के मुख्य अंतरों को समझने के बाद, आप सोच रहे होंगे: यह कहाँ होता है नियोप्रीन समीकरण में फिट कैसे करें? यह अनुभाग एक सरल, तुलनात्मक निर्णय मार्गदर्शिका प्रदान करता है जो आपको अनुप्रयोग-विशिष्ट मांगों के आधार पर आत्मविश्वास के साथ सही रबर सामग्री चुनने में मदद करती है।.

एक नज़र में सामग्री

| संपत्ति | ईपीडीएम | सिलिकॉन | नियोप्रीन |

|---|---|---|---|

| तापमान की सीमा | -40°F से +250°F | -60°F से +390°F | -20°F से +200°F |

| यूवी/ओज़ोन प्रतिरोध | उत्कृष्ट | अच्छा | अच्छा |

| जल प्रतिरोध | उत्कृष्ट | अच्छा | उत्कृष्ट |

| तेल/ईंधन प्रतिरोध | गरीब | खराब (जब तक फ्लोरोसिलिकॉन न हो) | मध्यम |

| घर्षण प्रतिरोध | उच्च | कम | मध्यम |

| लागत | कम | उच्च | मध्यम |

| सामान्य उपयोग | ऑटो सील, रूफिंग, एचवीएसी | चिकित्सा, इलेक्ट्रॉनिक्स, बेकिंग | औद्योगिक गैस्केट, वेटसूट्स |

निर्णय रूपरेखा

- EPDM चुनें यदि आपका आवेदन है बाहरी, मौसम के संपर्क में, या ज़रूरत उच्च टिकाऊपन कम लागत पर — सोचिए एचवीएसी, ऑटोमोटिव वेदर सील्स, सिंचाई प्रणालियाँ.

- सिलिकॉन चुनें यदि आपका उत्पाद सामना करता है अत्यधिक तापमान या ज़रूरतें नियामकीय अनुपालन के लिए चिकित्सा, खाद्य-ग्रेड, या क्लीनरूम वातावरण.

- नियोप्रीन चुनें अगर आपको एक चाहिए मध्यम मार्ग: अच्छी सामान्य-उद्देश्य वाली विशेषताएँ EPDM से बेहतर तेल प्रतिरोध, सिलिकॉन की तुलना में कम लागत पर। यह अक्सर में उपयोग किया जाता है औद्योगिक गैस्केट, समुद्री वातावरण, और सुरक्षात्मक उपकरण.

यदि आपके कोई प्रश्न हैं, तो कृपया हमसे संपर्क करें आपके परिचालन वातावरण, आवश्यक सेवा जीवन और अनुपालन आवश्यकताओं को समझने के लिए। प्रत्येक सामग्री विभिन्न परिस्थितियों में अच्छी तरह से प्रदर्शन करती है, और सही संयोजन विफलताओं को कम कर सकता है और दीर्घकाल में लागत बचा सकता है।.

निष्कर्ष

सही रबर सामग्री का चयन प्रदर्शन को उद्देश्य के अनुरूप मिलाने के बारे में है। EPDM, सिलिकॉन और नियोप्रीन, प्रत्येक की अपनी ताकतें हैं—महत्वपूर्ण यह है कि इन्हें आपके पर्यावरण और प्रदर्शन लक्ष्यों के साथ संरेखित किया जाए। विशेषज्ञ सलाह, प्रमाणन या कस्टम नमूनों के लिए, हमसे संपर्क करें सबसे उपयुक्त समाधान जल्दी प्राप्त करने के लिए।.

संदर्भ:

- ईपीडीएम (एथिलीन प्रोपाइलीन डाइन मोनोमर) रबर की समीक्षा: गुण, अनुप्रयोग और संशोधन

- सिलिकॉन रबर – विकिपीडिया

- PEM ईंधन सेल के वातावरण में गैस्केट के रूप में उपयोग किए जाने वाले सिलिकॉन रबर सामग्री के यांत्रिक गुणों का अध्ययन

- सफल पैच बॉन्डिंग के लिए पुराने EPDM रबर रूफिंग मेम्ब्रेन सामग्री की सफाई

- उच्च तापीय इन्सुलेशन और यांत्रिक गुणों वाला सिलिकॉन हाइब्रिड EPDM कंपोजिट