इंजेक्शन मोल्डिंग एक व्यापक रूप से प्रयुक्त निर्माण प्रक्रिया है, जिसमें पिघली हुई सामग्री को साँचे में इंजेक्ट करके पुर्जे बनाए जाते हैं। यह प्रक्रिया ऑटोमोटिव, उपभोक्ता वस्तुएँ, चिकित्सा उपकरण और इलेक्ट्रॉनिक्स सहित विभिन्न उद्योगों में प्रचलित है।. नीचे इंजेक्शन मोल्डिंग प्रक्रिया का तैयारी से लेकर उत्पादनोपरांत तक का विस्तृत विवरण दिया गया है।.

I. तैयारी चरण

1. सामग्री तैयारी

1.1 प्लास्टिक पूर्व-प्रसंस्करण

- सामग्री नमूनाकरणगुणवत्ता और गुणधर्मों में निरंतरता सुनिश्चित करने के लिए कच्चे माल का यादृच्छिक नमूनाकरण करें।.

- सुखाने की प्रक्रियाप्लास्टिक के दाने से नमी हटाने के लिए सुखाने वाले उपकरण का उपयोग करें, क्योंकि अत्यधिक नमी बुलबुले और खराब सतह फिनिश जैसी दोषों का कारण बन सकती है।.

- सुखाने के उपकरण का चयनसामग्री की आवश्यकताओं के आधार पर डेसिकेंट ड्रायर और हॉट-एयर ड्रायर में से चुनें।.

- पैरामीटर सेटिंग्ससामग्री के विनिर्देशों के अनुसार तापमान और समय सेटिंग्स समायोजित करें।.

- नमी का पता लगानासामग्री को वांछित सूखापन स्तर तक पहुँचाने के लिए नमी विश्लेषकों का उपयोग करें।.

1.2 वर्णक/संयोजक मिश्रण

- मास्टरबैच मिक्सिंगरंग मास्टरबैच को आधार रेजिन के साथ मिलाकर समान रंग प्रसार प्राप्त करें।.

- कार्यात्मक योजकउत्पाद की आवश्यकताओं के अनुसार यूवी स्टेबलाइज़र, फ्लेम रिटार्डेंट या एंटी-स्टैटिक एजेंट जैसे एडिटिव्स शामिल करें।.

2. मोल्ड की तैयारी

2.1 मोल्ड निरीक्षण

- दृश्य निरीक्षणकिसी भी दिखाई देने वाली खामियों जैसे दरारें या घिसाव के लिए जांच करें।.

- आयामी सत्यापन: सटीक उपकरणों का उपयोग करके पुष्टि करें कि साँचे के आयाम डिज़ाइन विनिर्देशों के अनुरूप हैं।.

2.2 साँचे की स्थापना

- उठाना और स्थिति निर्धारणसाँचे को सावधानीपूर्वक उठाकर इंजेक्शन मोल्डिंग मशीन पर सही स्थान पर स्थापित करें।.

- क्षैतिज संरेखणइंजेक्शन के दौरान संरेखण त्रुटि से बचने के लिए सुनिश्चित करें कि साँचा क्षैतिज रूप से संरेखित हो।.

- ताला लगाने की प्रणालीबोल्टों का उपयोग करके साँचे को सुरक्षित करें और स्थिरता की जाँच के लिए निम्न-दाब परीक्षण करें।.

2.3 साँचे का तापमान नियंत्रण

- तापने के तरीकेसाँचे की आवश्यकताओं के आधार पर तेल हीटर या इलेक्ट्रिक हीटर जैसे उपयुक्त हीटिंग तरीकों का चयन करें।.

- तापमान क्षेत्रएकसमान मोल्ड तापमान बनाए रखने के लिए बहु-क्षेत्रीय तापमान नियंत्रण लागू करें।.

2.4 सहायक प्रणाली कनेक्शन

- जल परिपथतापमान को नियंत्रित करने के लिए मोल्ड को वॉटर कूलिंग सिस्टम से कनेक्ट करें।.

- वायु परिपथकोर पुल या इजेक्टर कार्यों के लिए न्यूमैटिक प्रणालियों की कार्यक्षमता सत्यापित करें।.

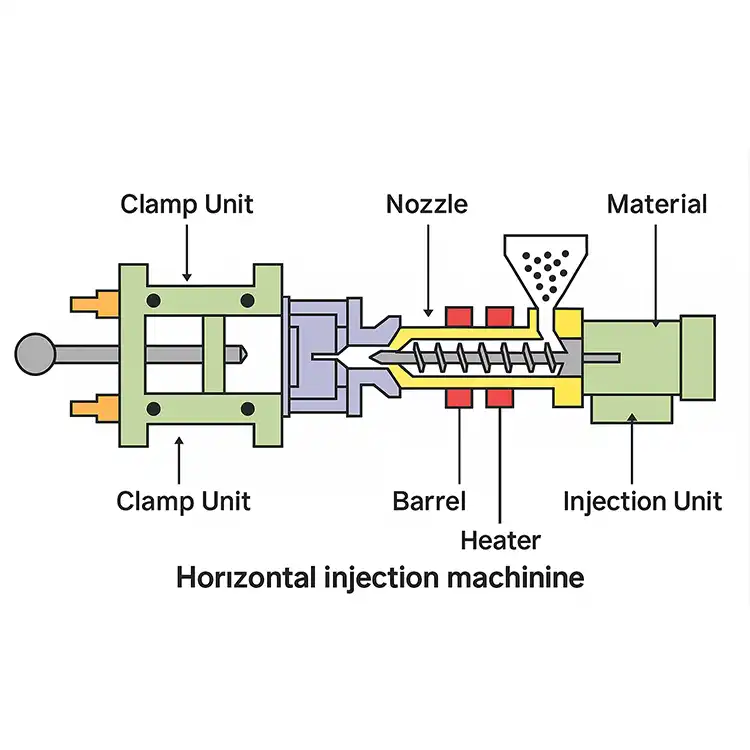

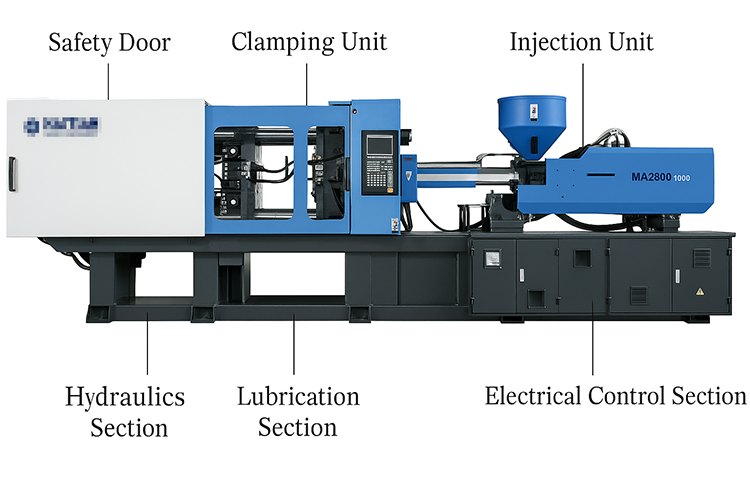

3. मशीन सेटअप

3.1 इंजेक्शन मोल्डिंग मशीन के पैरामीटर

- इंजेक्शन की मात्राभाग की ज्यामिति और सामग्री प्रवाह विशेषताओं के आधार पर इंजेक्शन आयतन निर्धारित करें।.

- स्क्रू गतिउचित प्लास्टिसाइज़ेशन और इंजेक्शन सुनिश्चित करने के लिए स्क्रू की गति समायोजित करें।.

3.2 सुरक्षा जाँचें

- आपातकालीन स्टॉप कार्यक्षमताआपातकालीन स्टॉप बटन का परीक्षण करें ताकि यह सुनिश्चित हो सके कि यह मशीन को तुरंत रोक दे।.

- फफूंदी से सुरक्षासंचालन के दौरान क्षति से बचाने के लिए मोल्ड सुरक्षा सेटिंग्स सत्यापित करें।.

II. इंजेक्शन मोल्डिंग प्रक्रिया का मूल

4. प्लास्टिक पिघलने का चरण

4.1 स्क्रू प्लास्टिसाइज़ेशन

- भोजन क्षेत्रबैरल में प्लास्टिक के दाने लगातार खिलाना सुनिश्चित करें।.

- दबाव क्षेत्रप्लास्टिक को समान रूप से पिघलाने के लिए पर्याप्त दबाव बनाए रखें।.

- मापन क्षेत्रसुसंगत इंजेक्शन के लिए एकसमान पिघल प्राप्त करें।.

4.2 पिघल की गुणवत्ता की निगरानी

- स्यानता जाँचउचित प्रवाह और भराई सुनिश्चित करने के लिए पिघलने वाली चिपचिपाहट की निगरानी करें।.

- क्षरण निवारणसामग्री के तापीय अपघटन को रोकने के उपाय लागू करें।.

5. इंजेक्शन और भराई चरण

5.1 बहु-चरणीय इंजेक्शन नियंत्रण

- उच्च-गति भराईमोल्ड गुहा को जल्दी भरने के लिए प्रारंभिक इंजेक्शन गति निर्धारित करें।.

- संक्रमण बिंदु: वेग नियंत्रण से दबाव नियंत्रण में स्विच-ओवर बिंदु निर्धारित करें।.

- धीमी गति पैकिंगमोल्ड को पैक करने और संकुचन की भरपाई करने के लिए धीमी गति से इंजेक्शन लगाएँ।.

5.2 प्रवाह फ्रंट विश्लेषण

- वेल्ड लाइन नियंत्रणदृश्य वेल्ड लाइनों को कम करने के लिए गेट्स की स्थिति निर्धारित करें।.

- वायु निकासीदबाई गई हवा को निकलने देने के लिए वेंट्स डिजाइन करें, जिससे दोषों को रोका जा सके।.

6. धारण और शीतलन चरण

6.1 होल्डिंग दबाव अनुकूलन

- दबाव प्रोफ़ाइलपूर्ण भराई सुनिश्चित करने के लिए बहु-चरणीय धारण दबाव प्रोफ़ाइल लागू करें।.

- समय सेटिंग्ससामग्री की पैकिंग और ठंडा होने के लिए होल्डिंग समय समायोजित करें।.

6.2 संकुचन मुआवजा

- इन-मोल्ड दबाव सेंसरइन-मोल्ड दबाव में उतार-चढ़ाव की निगरानी और समायोजन के लिए सेंसर का उपयोग करें।.

- सिकुड़न डेटासटीक समायोजन के लिए सामग्री-विशिष्ट संकुचन डेटा का उपयोग करें।.

III. शीतलन और निष्कासन

7. ठंडा होना और ठोस होना

- शीतलन प्रणाली सक्रियणढाले गए भाग को ठोस करने के लिए शीतलन प्रणाली चालू करें।.

- शीतलन पैरामीटरसाँचे का तापमान और ठंडा होने का समय सामग्री और भाग की मोटाई के आधार पर निर्धारित करें।.

- जल परिपथ लेआउटएकसमान कूलिंग के लिए मोल्ड में पानी के प्रभावी प्रवाह को सुनिश्चित करें।.

- गतिशील तापमान नियंत्रण

- ज़ोन निगरानीविभिन्न मोल्ड ज़ोन की निगरानी के लिए तापमान सेंसर लागू करें।.

- शीतलन समय की गणनाचक्र समय और भाग गुणवत्ता के बीच संतुलन के लिए इष्टतम शीतलन समय की गणना करें।.

- शीतलन विसंगतियाँ

- तापमान में परिवर्तनमोल्ड सेक्शनों के बीच महत्वपूर्ण तापमान अंतर को संबोधित करें।.

- संक्षेपण संबंधी समस्याएँ: मोल्ड के भीतर संघनन को रोकने के उपाय लागू करें।.

8. निष्कासन प्रणाली

- मोल्ड उद्घाटन अनुक्रम

- तीन-चरणीय उद्घाटनभागों को क्षति से बचाने के लिए तीन-चरणीय मोल्ड खोलने की प्रक्रिया लागू करें।.

- पैरामीटर सेटिंग्सभाग ज्यामिति के आधार पर मोल्ड खोलने की गति और दूरी समायोजित करें।.

- उत्सर्जक तंत्र

- पिन चयनभाग के विकृति को कम करने के लिए उपयुक्त इजेक्टर पिन चुनें।.

- उत्सर्जन पैरामीटरसुचारू रूप से हटाने को सुनिश्चित करने के लिए निष्कासन गति और बल सेट करें। मोल्ड से निकालने की गुणवत्ता

- उत्सर्जन निशानसुनिश्चित करें कि इजेक्टर मार्क्स स्वीकार्य सीमाओं के भीतर हों।.

- सामान्य समस्याएँ: भाग के अटकने या अपूर्ण निष्कासन जैसी समस्याओं का निदान करें और उनका समाधान करें।.

IV. पोस्ट-प्रोडक्शन

9. गुणवत्ता निरीक्षण

- दृश्य निरीक्षण

- दोष पहचानसतह पर डेंट या अतिरिक्त धातु जैसी खामियों के लिए जांच करें।.

- सतही फिनिशसतह की फिनिश की एकरूपता और गुणवत्ता का आकलन करें।.

- आयामी सत्यापन

- मापन उपकरणमहत्वपूर्ण आयामों को मापने के लिए कैलिपर्स, माइक्रोमीटर या सीएमएम का उपयोग करें।.

- सहिष्णुता अनुपालनसुनिश्चित करें कि पुर्जे निर्दिष्ट सहनशीलताओं को पूरा करते हैं।.

- कार्यात्मक परीक्षण

- असेंबली फिटअसेंबली में उचित फिट और कार्यक्षमता के लिए परीक्षण भाग।.

- प्रदर्शन परीक्षणयांत्रिक गुणों और प्रदर्शन को सत्यापित करने के लिए परीक्षण करें।.

10. द्वितीयक प्रसंस्करण (वैकल्पिक)

- सतही उपचार

- चित्रकलासौंदर्य या सुरक्षा के उद्देश्य से पेंट लगाएँ।.

- थाली सजानाबढ़ी हुई टिकाऊपन या दिखावट के लिए इलेक्ट्रोप्लेट भाग।.

- अन्य उपचार: आवश्यकतानुसार लेजर मार्किंग या कोटिंग जैसे अन्य उपचार लागू करें।.

- यांत्रिक प्रसंस्करण

- डेबरींग: भागों से तेज किनारों या बुर्रों को हटाएँ।.

- ड्रिलिंग/कटिंग: आवश्यकतानुसार अतिरिक्त मशीनिंग संचालन करें।.

- असेंबली प्रक्रियाएँ

- वेल्डिंग: भागों को जोड़ने के लिए वेल्डिंग तकनीकों का उपयोग करें।.

- चिपकने वाला बंधनमजबूत बंधन के लिए चिपकने वाले पदार्थ लगाएँ।.

- यांत्रिक फास्टनिंगअसेंबली के लिए स्क्रू, क्लिप या अन्य फास्टनर का उपयोग करें।.

11. पैकेजिंग और भंडारण

- पैकेजिंग आवश्यकताएँ

- सुरक्षापरिवहन के दौरान क्षति से बचाने के लिए सुरक्षात्मक पैकेजिंग का उपयोग करें।.

- लेबलिंगपहचान और हैंडलिंग के लिए उचित लेबलिंग सुनिश्चित करें।.

- भंडारण प्रबंधन

- स्तरीकरण दिशानिर्देशविकृति को रोकने के लिए अनुशंसित स्टैकिंग प्रथाओं का पालन करें।.

- पर्यावरणीय नियंत्रणभंडारण क्षेत्रों में उपयुक्त तापमान और आर्द्रता स्तर बनाए रखें।.

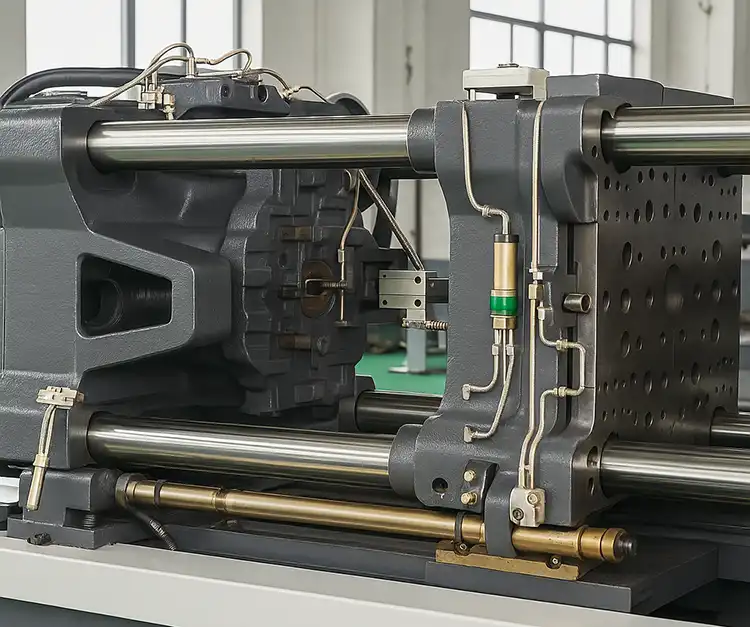

V. मशीन का रखरखाव

12. दैनिक रखरखाव

- फफूंदी की देखभालनियमित रूप से साँचे साफ करें ताकि अवशेष हट जाएँ और जंग न लगे। घिसाव कम करने के लिए चलती भागों पर उपयुक्त चिकनाई लगाएँ।.

- इंजेक्शन इकाईइंजेक्शन स्क्रू और बैरल में घिसावट के लिए निरीक्षण करें। नोजल के सही कामकाज को सुनिश्चित करें और किसी भी अवरोध के लिए जांच करें।.

- हाइड्रोलिक प्रणालीतेल के स्तर की निगरानी करें और रिसाव के लिए जांच करें। सुनिश्चित करें कि हाइड्रोलिक तेल स्वच्छ हो और अनुशंसित तापमान सीमा के भीतर हो।.

- विद्युत प्रणालीतारों और कनेक्टर्स में घिसावट या क्षति के लक्षणों के लिए निरीक्षण करें। सुनिश्चित करें कि सभी सुरक्षा इंटरलॉक्स और आपातकालीन स्टॉप कार्यशील हैं।.

- शीतलन प्रणाली: पानी के उचित प्रवाह और तापमान की जाँच करें। नलिकाओं और फिटिंग्स में रिसाव या अवरोध के लिए निरीक्षण करें।.

- स्नेहनयह सुनिश्चित करें कि सभी चलती भागों को अत्यधिक घिसाव से बचाने के लिए पर्याप्त रूप से चिकनाई दी गई हो।.

13. आवधिक रखरखाव

- हाइड्रोलिक तेल प्रतिस्थापननिर्माता की सिफारिशों के अनुसार, आमतौर पर हर 3,000 से 4,000 घंटे के संचालन पर हाइड्रोलिक तेल और फ़िल्टर बदलें।.

- सील निरीक्षणलीक को रोकने और सिस्टम दबाव बनाए रखने के लिए सील और ओ-रिंग की जाँच करें और उन्हें बदलें।.

- विद्युत घटकसटीक रीडिंग और उचित कार्यप्रणाली सुनिश्चित करने के लिए सेंसर, थर्मोकपल और अन्य इलेक्ट्रॉनिक घटकों का परीक्षण और कैलिब्रेशन करें।.

- यांत्रिक जाँचेंटाई बार, प्लेटन संरेखण और क्लैंपिंग इकाइयों में घिसाव या असंगतता के लक्षणों के लिए निरीक्षण करें।.

- शीतलन प्रणाली का रखरखावताप संचरण में बाधा डालने वाले किसी भी जमाव या मलबे को हटाने के लिए कूलिंग चैनलों को साफ करें और फ्लश करें।.

14. सुरक्षा रखरखाव

- आपातकालीन स्टॉप कार्यक्षमतानियमित रूप से आपातकालीन स्टॉप प्रणाली का परीक्षण करें ताकि यह सुनिश्चित हो सके कि यह सभी मशीन संचालन को तुरंत रोक दे।.

- सुरक्षा इंटरलॉक्ससत्यापित करें कि सभी सुरक्षा द्वार और गार्ड सही ढंग से कार्य कर रहे हैं और इंटरलॉक खुले होने पर संचालन को रोकते हैं।.

- ऑपरेटर प्रशिक्षणसुनिश्चित करें कि सभी ऑपरेटरों को मशीन सुरक्षा प्रोटोकॉल और आपातकालीन प्रक्रियाओं में प्रशिक्षित किया गया हो।.

- कार्यस्थल सुरक्षादुर्घटनाओं के जोखिम को कम करने के लिए एक स्वच्छ और व्यवस्थित कार्य वातावरण बनाए रखें।.

VI. समस्या निवारण और अनुकूलन

15. सामान्य समस्याएँ और समाधान

- लघु झलकियाँइंजेक्शन दबाव बढ़ाएँ या स्क्रू की गति समायोजित करें ताकि साँचे का पूर्ण भरण सुनिश्चित हो सके।.

- झलकइंजेक्शन दबाव या क्लैंप बल कम करें ताकि अतिरिक्त सामग्री मोल्ड गुहा से बाहर न निकल सके।.

- डेंट के निशान: उचित ठोसकरण के लिए पैकिंग दबाव बढ़ाएँ या कूलिंग समय समायोजित करें।.

- विकृतिसमान संकुचन सुनिश्चित करने के लिए मोल्ड का तापमान या शीतलन दरें समायोजित करें।.

16. प्रक्रिया अनुकूलन

- चक्र समय में कमीभाग की गुणवत्ता से समझौता किए बिना समग्र चक्र समय को कम करने के लिए इंजेक्शन मोल्डिंग चक्र के प्रत्येक चरण का विश्लेषण और अनुकूलन करें।.

- ऊर्जा दक्षताऊर्जा-बचत उपायों को लागू करें, जैसे कि वेरिएबल फ्रिक्वेंसी ड्राइव का उपयोग करना और हीटिंग एवं कूलिंग सिस्टम का अनुकूलन करना।.

- सामग्री उपयोगसामग्री प्रवाह को अनुकूलित करके और स्प्रू एवं रनर सिस्टम को न्यूनतम करके अपशिष्ट कम करें।.

- स्वचालनकुशलता और निरंतरता में सुधार के लिए भाग निकालने और द्वितीयक संचालन के लिए रोबोटिक प्रणालियों को शामिल करें।.

VII. निष्कर्ष

इंजेक्शन मोल्डिंग प्रक्रिया एक जटिल और सटीक प्रक्रिया है, जिसमें प्रत्येक चरण में बारीकियों पर सावधानीपूर्वक ध्यान देना आवश्यक होता है। निर्दिष्ट प्रक्रियाओं और रखरखाव प्रोटोकॉल का पालन करके, निर्माता उत्पाद की गुणवत्ता में निरंतरता सुनिश्चित कर सकते हैं, डाउनटाइम को कम कर सकते हैं, और अपने उपकरणों की आयु बढ़ा सकते हैं। इंजेक्शन मोल्डिंग संचालन में सर्वोत्तम परिणाम प्राप्त करने के लिए निरंतर प्रशिक्षण और सुरक्षा मानकों का पालन सर्वोपरि है।.

क्या आप सटीक-अभियांत्रित मोल्डेड रबर समाधानों के साथ अपने प्रोजेक्ट को अगले स्तर पर ले जाने के लिए तैयार हैं? संपर्क एक टीपी4टी आज विशेषज्ञ मार्गदर्शन के लिए, अनुकूलित डिज़ाइन, और उच्च-गुणवत्ता वाले उत्पाद आपकी सटीक आवश्यकताओं के अनुरूप तैयार। आइए आपके उद्योग के लिए एक उत्तम समाधान बनाना शुरू करें!

संदर्भ: