1. परिचय

सिलिकॉन रबर एक अत्यंत बहुमुखी सामग्री है, जो चरम परिस्थितियों का सामना करने की क्षमता और इसके व्यापक अनुप्रयोगों के लिए जानी जाती है। चिकित्सा उपकरणों से लेकर ऑटोमोटिव घटकों तक, सिलिकॉन भागों के उत्पादन में कई प्रक्रियाएँ शामिल होती हैं, जिनमें से प्रत्येक विशिष्ट गुणों वाले घटकों का निर्माण करने के लिए डिज़ाइन की गई है।. लेकिन सिलिकॉन पुर्जों के लिए प्राथमिक उत्पादन प्रक्रियाएँ क्या हैं?

विस्तार करें: सिलिकॉन रबर क्या है? गुण, अनुप्रयोग और लाभ समझाए गए

इसका उत्तर सिलिकॉन के दो प्राथमिक रूपों को समझने में निहित है: ठोस सिलिकॉन (HTV) और तरल सिलिकॉन (एलएसआर), जिनमें से प्रत्येक के लिए अलग-अलग निर्माण तकनीकों की आवश्यकता होती है। चुनी गई प्रक्रिया सीधे सामग्री के गुणधर्मों और विभिन्न अनुप्रयोगों के लिए इसकी उपयुक्तता को प्रभावित करती है। उदाहरण के लिए, उच्च तापमान प्रतिरोध के लिए डिज़ाइन किए गए पुर्जे—जैसे ऑटोमोटिव इंजनों के लिए सील—के लिए ठोस सिलिकॉन की आवश्यकता होगी, जबकि चिकित्सा उपकरण जैसे कैथेटर तरल सिलिकॉन द्वारा प्रदान की जाने वाली सटीकता और शुद्धता की आवश्यकता।.

उत्पादन प्रक्रिया अंतिम उत्पाद के प्रदर्शन और स्थायित्व को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है।. इस लेख में, हम इन प्रक्रियाओं का विस्तार से अन्वेषण करेंगे, ठोस और तरल सिलिकॉन के लिए प्रयुक्त तरीकों तथा विशेष तकनीकों की तुलना करेंगे, साथ ही इन विकल्पों के उत्पाद प्रदर्शन पर प्रभाव को दर्शाने के लिए वास्तविक दुनिया के उदाहरण प्रस्तुत करेंगे।.

![]()

प्रश्न 1: सिलिकॉन पुर्जों के उत्पादन को दो श्रेणियों—ठोस और तरल—में क्यों विभाजित किया जाता है?

सिलिकॉन के पुर्जे दो अलग-अलग प्रकार के सिलिकॉन रबर का उपयोग करके बनाए जाते हैं: ठोस सिलिकॉन (HTV) और तरल सिलिकॉन (एलएसआर). ठोस और तरल श्रेणियों में वर्गीकरण दोनों के आधार पर होता है। भौतिक अवस्था सिलिकॉन और की वल्कनाइजेशन तंत्र निर्माण प्रक्रिया में शामिल.

1. भौतिक रूप के आधार पर वर्गीकरण:

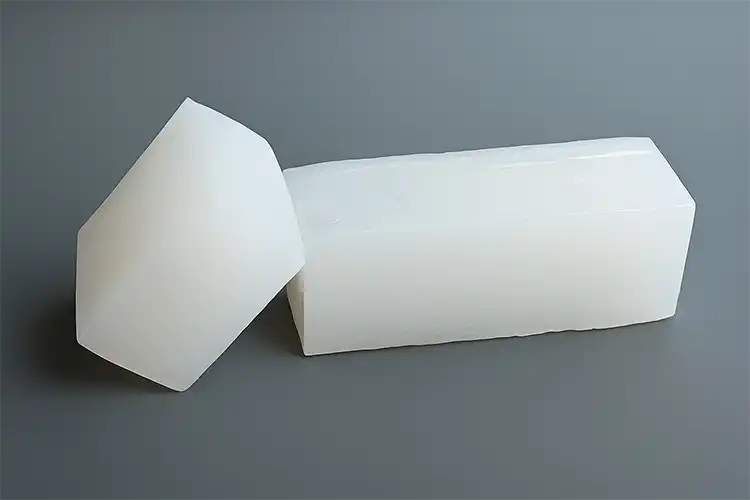

- ठोस सिलिकॉन (HTV) यह एक रबर है जिसे आमतौर पर पहले से कंपाउंड किए गए ब्लॉकों में आपूर्ति किया जाता है, जिन्हें उत्पादन प्रक्रिया के दौरान आकार में ढाला जाता है। यह कम तरल और अधिक कठोर बनावट का होता है।.

- तरल सिलिकॉन (एलएसआर), दूसरी ओर, यह एक दो-घटक प्रणाली है जो मिश्रित और क्योर होने तक तरल अवस्था में रहती है। यह तरल स्वभाव अधिक सटीक और जटिल मोल्डिंग प्रक्रियाओं की अनुमति देता है।.

- ठोस सिलिकॉन से गुजरता है परोक्साइड क्योरिंग, एक उच्च-तापमान वल्कनाइजेशन प्रक्रिया जो सिलिकॉन अणुओं के बीच क्रॉस-लिंक बनाने के लिए गर्मी और पेरोक्साइड का उपयोग करती है। यह प्रक्रिया आमतौर पर 150–200°C के तापमान पर की जाती है।.

- तरल सिलिकॉन उपयोग करता है प्लैटिनम-उत्प्रेरित संयोजक क्यूरिंग, जो कम तापमान (लगभग 170°C) पर होता है, जिससे तेज़ी से क्योरिंग और अधिक जटिल साँचे संभव होते हैं, जो मेडिकल कैथेटर जैसे सटीक पुर्जों के लिए आदर्श हैं।.

भौतिक रूप और वल्कनाइजेशन तंत्रों में अंतर अंतिम उत्पाद की कठोरता, लोचशीलता और विशिष्ट अनुप्रयोगों के लिए उपयुक्तता में भिन्नताएँ उत्पन्न करते हैं। उदाहरण के लिए, एचटीवी सिलिकॉन अधिक टिकाऊ और उच्च-तनाव वाले अनुप्रयोगों, जैसे कि सील और गैस्केट, के लिए अधिक उपयुक्त होता है, जबकि एलएसआर सिलिकॉन यह उन अनुप्रयोगों के लिए अधिक उपयुक्त है जिनमें उच्च सटीकता और स्वच्छता की आवश्यकता होती है, जैसे कि चिकित्सा या खाद्य-ग्रेड भाग।.

यहाँ दो प्रकार के सिलिकॉन की तुलना दी गई है:

| लक्षण | ठोस सिलिकॉन (HTV) | तरल सिलिकॉन (एलएसआर) |

|---|---|---|

| कच्चे माल की स्थिति | ठोस, पूर्व-संयोजित | तरल, दो-भागों वाली प्रणाली |

| आम कठोरता | शोर ए 30-70 | शोर ए 10-40 |

| मुख्य अनुप्रयोग | सीलें, बटन | शिशु के निप्पल, चिकित्सा ट्यूबिंग |

HTV और LSR के बीच चयन मुख्यतः उत्पाद के इच्छित अनुप्रयोग, साथ ही आवश्यक उत्पादन गति, सटीकता और सामग्री गुणों पर निर्भर करता है।.

Q2: ठोस सिलिकॉन (HTV) के मुख्य उत्पादन प्रक्रियाएँ क्या हैं?

ठोस सिलिकॉन रबर (HTV) का उपयोग उन अनुप्रयोगों में व्यापक रूप से किया जाता है जहाँ स्थायित्व और उच्च तापमान प्रतिरोध आवश्यक होते हैं, जैसे सील और गैस्केट में। ठोस सिलिकॉन घटकों के निर्माण के लिए कई प्रमुख उत्पादन प्रक्रियाएँ उपयोग की जाती हैं, जिनमें शामिल हैं दबाव साँचा-निर्माण, निस्सरण मोल्डिंग, कैलेन्डरिंग, और स्थानांतरण मोल्डिंग.

- दबाव मोल्डिंग:

- प्रक्रिया अवलोकनकंप्रेशन मोल्डिंग ठोस सिलिकॉन भागों के उत्पादन के लिए सबसे आम तरीकों में से एक है। यह प्रक्रिया सिलिकॉन सामग्री को मिलाकर पूर्व-आकार देने से शुरू होती है। इस पूर्व-आकार वाली सामग्री को फिर मोल्ड गुहा में रखा जाता है और 5-10 मिनट के लिए उच्च तापमान (150-200°C) पर रखा जाता है, जिससे सिलिकॉन क्योर हो जाता है। एक बार क्योर हो जाने पर, भाग को मोल्ड से निकाल लिया जाता है।.

- उदाहरण: सिलिकॉन बटनमोल्डिंग के बाद, बटन के किनारों के चारों ओर किसी भी अतिरिक्त सामग्री (फ्लैश) को चिकनी फिनिश सुनिश्चित करने के लिए ट्रिम किया जाना चाहिए। यह प्रक्रिया उच्च-गुणवत्ता वाले, सुसंगत पुर्जे प्राप्त करने में महत्वपूर्ण है।.

- एक्सट्रूज़न मोल्डिंग:

- मुख्य उपकरणयह विधि एक एक्सट्रूज़र मशीन का उपयोग करती है, जो सिलिकॉन सामग्री को साँचे से होकर लगातार आकृतियाँ, जैसे सिलिकॉन ट्यूबिंग और सील, बनाने के लिए दबाती है। एक्सट्रूज़न के बाद, सामग्री को उसके आकार और गुणों को अंतिम रूप देने के लिए ओवन में क्योर किया जाता है।.

- आवेदन: सिलिकॉन सील—एक्सट्रूज़न प्रक्रिया से एकसमान आयामों वाले कस्टम प्रोफाइल का उत्पादन संभव होता है। एक्सट्रूज़न डाई का डिज़ाइन सील के अंतिम प्रोफाइल और क्रॉस-सेक्शनल ज्यामिति को सीधे प्रभावित करता है।.

- कैलेन्डरिंग:

- प्रक्रिया विवरणकैलेन्डरिंग में, ठोस सिलिकॉन रबर को शीट्स या फिल्मों के रूप में बनाने के लिए रोलर्स की एक श्रृंखला से गुजारा जाता है। रोलर्स को सामग्री को समान रूप से फैलाने और क्योर करने के लिए विशिष्ट तापमान पर गर्म किया जाता है। यह प्रक्रिया अक्सर औद्योगिक सिलिकॉन अनुप्रयोगों, जैसे इन्सुलेशन के लिए सिलिकॉन शीट्स, में उपयोग की जाती है।.

- तकनीकी विचाररोलर्स का उचित तापमान नियंत्रण आवश्यक है ताकि शीट की मोटाई समान रहे और सिलिकॉन अपनी गुणधर्मों को बनाए रखे।.

- ट्रांसफर मोल्डिंग:

- लाभट्रांसफर मोल्डिंग उन पुर्जों के लिए उपयुक्त है जिन्हें धातु के इंसर्ट या जटिल विशेषताओं, जैसे ऑटोमोटिव सील, की आवश्यकता होती है। सिलिकॉन सामग्री को पहले से गर्म की गई मोल्ड कैविटी में स्थानांतरित किया जाता है, और फिर पुर्जे को क्योर किया जाता है।.

- उदाहरण: ऑटोमोटिव सील—यह प्रक्रिया यह सुनिश्चित करती है कि सिलिकॉन धातु के इन्सर्ट्स से अच्छी तरह चिपक जाए, जिससे एक टिकाऊ और उच्च-प्रदर्शन सील बनती है।.

इनमें से प्रत्येक प्रक्रिया निर्माताओं को ठोस सिलिकॉन के गुणों को विशिष्ट डिज़ाइन आवश्यकताओं के अनुरूप ढालने की अनुमति देती है, जिससे यह उन उद्योगों में अनुप्रयोगों के लिए आदर्श बन जाता है जहाँ टिकाऊपन, लचीलापन और चरम परिस्थितियों के प्रति प्रतिरोध की मांग होती है।.

![]()

Q3: लिक्विड सिलिकॉन (LSR) के मुख्य उत्पादन प्रक्रियाएँ क्या हैं?

लिक्विड सिलिकॉन रबर (LSR) अपनी सटीकता और बहुमुखी प्रतिभा के लिए प्रसिद्ध है, विशेष रूप से उन उद्योगों में जहाँ अत्यधिक जटिल और स्वच्छ पुर्जों की आवश्यकता होती है। LSR के मुख्य उत्पादन प्रक्रियाएँ हैं तरल इंजेक्शन मोल्डिंग (एलआईएम) और ढलाई साँचा बनाना.

- तरल इंजेक्शन मोल्डिंग (एलआईएम):

- पूर्ण प्रक्रिया: एलआईएम तरल सिलिकॉन के पुर्जों के निर्माण के लिए उपयोग की जाने वाली सबसे आम विधि है। दो-भाग वाले एलएसआर (ए और बी घटक) को एक मीटरिंग सिस्टम में सटीक रूप से मिलाया जाता है, जिससे सही अनुपात सुनिश्चित होता है। फिर मिश्रित सामग्री को दबाव (आमतौर पर 1-10 एमपीए) के तहत एक मोल्ड कैविटी में इंजेक्ट किया जाता है। सिलिकॉन को लगभग 170°C के तापमान पर 10-30 सेकंड के लिए तेजी से क्योर किया जाता है। क्योर होने के बाद, साँचा खुलता है और तैयार भाग को निकाल लिया जाता है।.

- मुख्य उपकरण: LIM को विशेष उपकरणों की आवश्यकता होती है, जिनमें शामिल हैं सटीक मीटरिंग पंप मिलाने के लिए, कोल्ड-रनर साँचे सामग्री की बर्बादी को कम करने के लिए, और स्वचालित इंजेक्शन प्रणालियाँ सुसंगतता बनाए रखने के लिए।.

- उदाहरण: चिकित्सीय कैथेटर—LIM का उपयोग करके उच्च सटीकता के साथ बहु-गुहा कैथेटर का उत्पादन किया जाता है। तीव्र इंजेक्शन और क्योरिंग प्रक्रिया यह सुनिश्चित करती है कि भाग समान, स्वच्छ और किसी भी दूषित कण से मुक्त हों।.

- ढलाई साँचा बनाना:

- मैनुअल कास्टिंगछोटे पैमाने के उत्पादन में, एलएसआर को मैन्युअल रूप से सांचों में डाला जा सकता है। यह विधि अक्सर कस्टम या छोटे बैच उत्पादन के लिए उपयोग की जाती है। सिलिकॉन को एक ऐसे सांचे में डाला जाता है जिसे पहले से रिलीज एजेंट से उपचारित किया गया हो, और भाग को आवश्यकताओं के अनुसार या तो कमरे के तापमान पर या हीटिंग चैंबर में क्योर किया जाता है।.

- औद्योगिक कास्टिंगबड़े पैमाने पर उत्पादन के लिए, औद्योगिक कास्टिंग LSR को सांचों में डालने की प्रक्रिया को स्वचालित करने के लिए रोबोटिक सिस्टम का उपयोग करती है। इसका उपयोग अक्सर जैसे उत्पादों के लिए किया जाता है बड़े सिलिकॉन गैस्केट, जहाँ मोटाई और सामग्री के गुणों में एकरूपता महत्वपूर्ण है।.

- प्रक्रिया के लाभढलाई अत्यधिक बहुमुखी है, जो जटिल आकृतियों की अनुमति देती है और एक साथ कई भागों का उत्पादन करने की क्षमता प्रदान करती है, जिससे सरल सिलिकॉन घटकों के बड़े पैमाने पर उत्पादन के लिए यह कुशल बनती है।.

LIM और कास्टिंग के बीच चयन मुख्यतः उत्पाद की जटिलता और पैमाने पर निर्भर करता है। उच्च-सटीकता वाले बड़े पैमाने पर उत्पादित पुर्जों के लिए LIM आदर्श है, जबकि कास्टिंग कस्टम डिज़ाइनों या कम मात्रा वाले उत्पादन के लिए लचीलापन प्रदान करता है।.

Q4: ठोस और तरल के अलावा क्या सिलिकॉन उत्पादन की कोई विशेष तकनीकें हैं?

पारंपरिक ठोस और तरल सिलिकॉन प्रक्रियाओं के अलावा, कई विशेषीकृत तकनीकें आधुनिक उद्योगों की बढ़ती मांगों को पूरा करने के लिए ये तकनीकें उभरी हैं। ये तकनीकें अनूठे सिलिकॉन घटकों के उत्पादन की अनुमति देती हैं, जो उन्नत गुण प्रदान करते हैं या ऐसे तरीकों से बनाए जाते हैं जिन्हें पारंपरिक विधियाँ हासिल नहीं कर सकतीं।.

- 3डी प्रिंटिंग सिलिकॉन:

- प्रौद्योगिकी के प्रकार: 3D प्रिंटिंग में सिलिकॉन के पुर्जे बनाने के लिए दो मुख्य विधियाँ उपयोग की जाती हैं: प्रकाश बहुलककरण (उदाहरण के लिए, कार्बन की इलास्टोमेरिक 3डी प्रिंटिंग) और एक्सट्रूज़न-आधारित प्रिंटिंग। फोटोपॉलिमराइजेशन परत-दर-परत प्रक्रिया में सिलिकॉन को क्योर करने के लिए प्रकाश का उपयोग करता है, जबकि एक्सट्रूज़न-आधारित प्रिंटिंग सिलिकॉन सामग्री को नोजल के माध्यम से बाहर निकालती है।.

- सीमाएँअपनी नवाचार के बावजूद, 3D-प्रिंटेड सिलिकॉन भाग पारंपरिक रूप से मोल्डेड सिलिकॉन की तुलना में आम तौर पर कम मजबूती प्रदर्शित करते हैं। इसके अतिरिक्त, पोस्ट-प्रोसेसिंग जटिल और समय-साध्य हो सकती है, जिसमें वांछित सामग्री गुण प्राप्त करने के लिए क्यूरिंग और फिनिशिंग जैसे चरण शामिल होते हैं।.

- कक्ष-तापमान वल्कनाइजिंग सिलिकॉन (आरटीवी):

- आरटीवी-1 (एकल-घटक): RTV-1 हवा में मौजूद नमी के संपर्क में आने पर कठोर हो जाता है, जो इसे जैसे अनुप्रयोगों के लिए आदर्श बनाता है सीलेंट और चिपकने वाले पदार्थ. इस प्रकार का सिलिकॉन आमतौर पर निर्माण और ऑटोमोटिव उद्योगों में उपयोग किया जाता है।.

- आरटीवी-2 (द्वि-घटक)RTV-2 एक दो-भागों वाली प्रणाली है जो मिश्रित होने पर कठोर हो जाती है। इसका व्यापक रूप से बनाने के लिए उपयोग किया जाता है। साँचे और अन्य कस्टम पुर्जे जिन्हें तेजी से कुरे और सटीक आकारों की आवश्यकता होती है।.

- फोमयुक्त सिलिकॉन:

- प्रक्रियाफोमयुक्त सिलिकॉन सिलिकॉन यौगिक में रासायनिक ब्लोइंग एजेंट (जैसे एज़ोडाइकार्बोनामाइड) मिलाकर बनाया जाता है। जब इसे गर्म किया जाता है, तो ब्लोइंग एजेंट गैस छोड़ते हैं, जिससे सिलिकॉन के भीतर फोमयुक्त संरचना बनती है।.

- उपयोग: फोमयुक्त सिलिकॉन हल्का और संपीड्य है, जो इसे उन अनुप्रयोगों के लिए आदर्श बनाता है जिनमें कुशनिंग या तापीय इन्सुलेशन, जैसे कि में गास्केट्स या कुशनयुक्त सीलें.

ये विशेष तकनीकें सिलिकॉन निर्माण की क्षमताओं का विस्तार करती हैं, जिससे कंपनियाँ अनूठी विशेषताओं वाले घटक बना सकती हैं, जैसे कम घनत्व, उच्च लोच, या जटिल ज्यामितियाँ.

Q5: अपने उत्पाद के लिए सर्वोत्तम उत्पादन प्रक्रिया कैसे चुनें?

अपने सिलिकॉन पुर्जों के लिए सर्वोत्तम उत्पादन प्रक्रिया चुनना यह सुनिश्चित करने के लिए आवश्यक है कि अंतिम उत्पाद दोनों को पूरा करता है। प्रदर्शन आवश्यकताएँ और लागत उद्देश्य. नीचे आपके आवेदन के लिए उपयुक्त प्रक्रिया चुनने में आपका मार्गदर्शन करने हेतु एक निर्णय-निर्माण ढांचा दिया गया है।.

- बैच आकार:

- के लिए छोटे पैमाने पर उत्पादन, जैसे प्रक्रियाएँ दबाव साँचा-निर्माण और आरटीवी कास्टिंग अक्सर उनके कम सेटअप लागत और लचीलेपन के कारण अधिक उपयुक्त होते हैं।.

- के लिए बड़ी खेप उत्पादन, जैसे तरीके सीमित और निस्सरण मोल्डिंग अधिक लागत-प्रभावी बन जाते हैं, क्योंकि वे सुसंगत गुणवत्ता के साथ उच्च-गति उत्पादन प्रदान करते हैं।.

- सूक्ष्मता:

- सीमित उन पुर्जों के लिए सबसे अच्छा विकल्प है जिन्हें उच्च सटीकता कड़े सहनशीलताओं के साथ, जैसे कि वे चिकित्सा उपकरणों या उपभोक्ता इलेक्ट्रॉनिक्स में उपयोग की जाती हैं, जहाँ सटीकता सर्वोपरि है।.

- उन पुर्जों के लिए जिन्हें अत्यधिक सख्त सहनशीलता की आवश्यकता नहीं होती (जैसे, ऑटोमोटिव सील या गैस्केट), दबाव साँचा-निर्माण पर्याप्त हो सकता है, क्योंकि यह एक अधिक लागत-प्रभावी समाधान प्रदान करता है।.

- लागत संबंधी विचार:

- एलआईएम मोल्ड्स अधिक अग्रिम लागतें होती हैं, लेकिन वे एक उच्च स्तर की सटीकता और के लिए उपयुक्त हैं थोक उत्पादन. यह विधि बड़ी मात्रा में उत्पादन करते समय आदर्श है। जटिल भाग जैसे चिकित्सा उपकरण या उपभोक्ता इलेक्ट्रॉनिक्स।.

- दबाव मोल्डिंग होया है टूलिंग लागत में कमी, इसे के लिए एक बेहतर विकल्प बनाता है मध्यम-आयतन दौड़ें या जो भाग हैं कम जटिल.

- उद्योग बेंचमार्किंग:

- जैसे उद्योगों के लिए उपभोक्ता इलेक्ट्रॉनिक्स, सीमित अक्सर इसकी उच्च क्षमता को पूरा करने की क्षमता के कारण पसंदीदा विधि होती है। सूक्ष्मता और स्वच्छता बटन, सील, और पहनने योग्य उपकरणों के घटकों जैसे पुर्जों के लिए आवश्यक।.

- में ऑटोमोबाइल उद्योग, जैसे प्रक्रियाएँ दबाव साँचा-निर्माण और स्थानांतरण मोल्डिंग के कारण अक्सर उपयोग किए जाते हैं उच्च-तापमान प्रतिरोध ऑटोमोटिव सील और गैस्केट के लिए आवश्यक।.

बैच साइज़, सटीकता और लागत को ध्यान में रखकर, आप अपने सिलिकॉन पुर्जों के लिए सबसे उपयुक्त उत्पादन विधि चुन सकते हैं।.

![]()

3. निष्कर्ष

आज उपलब्ध सिलिकॉन उत्पादन प्रक्रियाओं की विविधता निर्माताओं को विभिन्न उद्योगों में विशिष्ट आवश्यकताओं के अनुरूप भागों का उत्पादन करने में सक्षम बनाती है।. उच्च तापमान वाले वातावरणों में उपयोग किए जाने वाले ठोस सिलिकॉन (HTV) के पुर्जों, जैसे ऑटोमोटिव सील, से लेकर चिकित्सा अनुप्रयोगों में महत्वपूर्ण तरल सिलिकॉन (LSR) घटकों तक।, ये प्रक्रियाएँ सटीकता, स्थायित्व और लचीलेपन की अनुमति देती हैं।.

विशेषीकृत तकनीकों का परिचय, जैसे 3डी प्रिंटिंग सिलिकॉन और फोमयुक्त सिलिकॉन, ने सिलिकॉन निर्माण की दुनिया में संभव की सीमाओं को और आगे बढ़ाया है, उन कस्टम पुर्जों के लिए अभिनव समाधान पेश करते हुए जिन्हें अनूठी सामग्री गुणों की आवश्यकता होती है। चाहे आपको सटीक चिकित्सा घटक या उच्च-प्रदर्शन औद्योगिक सील, इन विधियों के बीच के अंतर को समझना यह सुनिश्चित करता है कि आप अपने उत्पाद के लिए सबसे उपयुक्त उत्पादन प्रक्रिया का चयन कर सकें।.

जैसे-जैसे उद्योग विकसित होते हैं और उन्नत सिलिकॉन पुर्जों की मांग बढ़ती है, सही उत्पादन विधि चुनने की क्षमता और भी महत्वपूर्ण हो जाती है।. निर्णय लेते समय अपने पुर्जे के अनुप्रयोग, उत्पादन मात्रा, आवश्यक सटीकता और बजट पर विचार करें। और यदि आप यह तय नहीं कर पा रहे हैं कि कौन सी प्रक्रिया आपके प्रोजेक्ट के लिए सबसे उपयुक्त है, तो मार्गदर्शन के लिए किसी विशेषज्ञ सिलिकॉन निर्माता से संपर्क करने में संकोच न करें।.

क्या आप अपने अगले सिलिकॉन प्रोजेक्ट के लिए सर्वश्रेष्ठ उत्पादन प्रक्रिया चुनने के लिए तैयार हैं? हमसे संपर्क करें आज अपनी ज़रूरतों पर चर्चा करने और आपके डिज़ाइन को जीवंत करने के लिए एक उत्तम समाधान खोजने हेतु।.

संदर्भ: