परिचय

गुणवत्ता सुनिश्चित करना रबर के संपीड़न-ढले उत्पाद मांग वाले अनुप्रयोगों में उनके प्रदर्शन और स्थायित्व के लिए यह महत्वपूर्ण है। सटीक आयामों से लेकर उत्कृष्ट भौतिक और रासायनिक गुणों तक, प्रत्येक पहलू को सख्त मानकों को पूरा करना चाहिए। इस लेख में, हम करेंगे आपके उत्पादों की विश्वसनीयता और स्थिरता सुनिश्चित करने के लिए उपयोग की जाने वाली आवश्यक परीक्षण विधियों के बारे में आपको विस्तार से बताएँगे, जिससे आप दोषों को रोक सकें और हर बार सर्वोच्च परिणाम प्राप्त कर सकें।.

1. दृश्य और प्रारंभिक निरीक्षण

1.1 दृश्य और स्पर्श निरीक्षण

- दृश्य निरीक्षणरबर के कंप्रेशन मोल्डेड उत्पादों के गुणवत्ता नियंत्रण में पहला कदम दृश्य निरीक्षण होता है। मोल्डेड उत्पाद की सतह का पूरी तरह से निरीक्षण किया जाता है ताकि यह सुनिश्चित हो सके कि यह डिजाइन विनिर्देशों को पूरा करता है। देखने योग्य मुख्य पहलुओं में चिकनाई, सामग्री की कमी, फ्लैश, हवा के बुलबुले, दरारें, अशुद्धियाँ और रंग में भिन्नता जैसी दोष शामिल हैं। इनमें से कोई भी उत्पाद के प्रदर्शन या दिखावट को प्रभावित कर सकता है, और इन्हें तुरंत संबोधित किया जाना चाहिए।.

- स्पर्श द्वारा निरीक्षणदृश्य जांच के अलावा स्पर्श द्वारा निरीक्षण भी किया जाता है। इसमें ढाले गए भाग की सतह को महसूस करके यह निर्धारित किया जाता है कि वह समतल और एकसार है या नहीं। किसी भी असमानता या अनियमितता, जैसे उभार या साँचे के निशान, साँचे की प्रक्रिया या सामग्री के प्रवाह में समस्याओं का संकेत हो सकती है। स्पर्श द्वारा निरीक्षण उन दोषों की पहचान के लिए आवश्यक है जो नग्न आंखों से दिखाई नहीं देते लेकिन उत्पाद की फिटिंग, सीलिंग गुणों या समग्र प्रदर्शन को प्रभावित कर सकते हैं।.

- वर्धन (सूक्ष्मदर्शी या आवर्धक काँच)मानक दृश्य या स्पर्श विधियों से पता नहीं चलने वाले अत्यंत सूक्ष्म विवरणों की जांच के लिए माइक्रोस्कोप या मैग्निफाइंग ग्लास जैसे आवर्धक उपकरणों का उपयोग किया जाता है। ये उपकरण सूक्ष्म दोषों जैसे छोटे दरारें, बर्स या सतही अनियमितताओं की पहचान करने में मदद करते हैं, जो रबर के हिस्से की कार्यक्षमता को प्रभावित कर सकते हैं, विशेष रूप से ऑटोमोटिव या चिकित्सा उपकरणों जैसी उच्च-प्रदर्शन अनुप्रयोगों में।.

1.2 प्रथम लेख निरीक्षण (FAI)

बड़े पैमाने पर उत्पादन शुरू होने से पहले, पहले उत्पादित नमूने पर प्रथम लेख निरीक्षण (FAI) किया जाता है। यह कदम यह सुनिश्चित करता है कि डिजाइन विनिर्देश, उत्पादन प्रक्रियाएं और गुणवत्ता मानक लगातार पूरे किए जाएं।.

- व्यापक निरीक्षणFAI में उत्पादों के पहले बैच का व्यापक निरीक्षण शामिल होता है, जिसमें आयाम, कठोरता, रंग, अंकन और अन्य महत्वपूर्ण विशेषताएँ शामिल हैं। यह निरीक्षण यह सत्यापित करता है कि उत्पाद आवश्यक मानकों का पालन करते हैं और यह पुष्टि करता है कि पूर्ण पैमाने पर उत्पादन शुरू होने से पहले प्रक्रिया में किसी समायोजन की आवश्यकता नहीं है। यदि पहला नमूना सभी आवश्यकताओं को पूरा करता है, तो यह शेष उत्पादन श्रृंखला के लिए आधार रेखा के रूप में कार्य करता है।.

- सुसंगतता सुनिश्चित करनाFAI यह सुनिश्चित करता है कि डिज़ाइन और मोल्डिंग प्रक्रिया दोनों ग्राहक की अपेक्षाओं के अनुरूप हों। प्रारंभिक नमूने की पूरी तरह से जांच करके, निर्माता उत्पादन के बाद के चरणों में महंगी त्रुटियों, पुनः कार्य या देरी को रोक सकते हैं। यह सक्रिय उपाय पूरे उत्पादन जीवनचक्र में उच्च गुणवत्ता मानकों को बनाए रखने का एक प्रमुख घटक है।.

2. आयाम और ज्यामितीय सहनशीलता परीक्षण

2.1 मैनुअल मापने के उपकरण

- वर्नियर कैलिपर्स/माइक्रोमीटररबर के कंप्रेशन मोल्डेड उत्पादों का आवश्यक आयामों के अनुरूप होना सुनिश्चित करने के लिए वर्नियर कैलिपर्स और माइक्रोमीटर जैसे मैनुअल मापन उपकरणों का उपयोग किया जाता है। ये उपकरण आंतरिक व्यास, बाहरी व्यास, मोटाई और अन्य महत्वपूर्ण मापों को मापने के लिए अनिवार्य हैं। इन मापों में सटीकता अत्यंत महत्वपूर्ण है, क्योंकि थोड़ी सी विचलन भी अंतिम उत्पाद की असेंबली या कार्य में समस्याएँ उत्पन्न कर सकती है।.

- गो/नो-गो गेजछिद्र के आकार, स्लॉट के आयाम या ग्रूव की चौड़ाई जैसी विशिष्ट विशेषताओं के त्वरित और कुशल सत्यापन के लिए गो/नो-गो गेज का उपयोग किया जाता है। ये विशेष उपकरण यह सुनिश्चित करते हैं कि उत्पाद निर्दिष्ट सहनशीलताओं के अनुरूप हो और शीघ्रता से यह पहचानने में मदद करते हैं कि कोई भाग स्वीकार्य है या समायोजन की आवश्यकता है। ये उच्च-मात्रा वाले उत्पादन में विशेष रूप से उपयोगी होते हैं, जहाँ सटीकता से समझौता किए बिना त्वरित निरीक्षण आवश्यक होते हैं।.

2.2 परिशुद्धता मापन उपकरण

- प्रोजेक्टर और निर्देशांक मापन मशीनें (सीएमएम)जटिल आकृतियों और उच्च-सटीकता आवश्यकताओं के लिए प्रोजेक्टर और CMM (कोऑर्डिनेट मेज़रिंग मशीन) जैसे अधिक उन्नत मापन उपकरणों का उपयोग किया जाता है। ये उपकरण अधिक सटीकता प्रदान करते हैं और जटिल एवं पेचीदा भागों पर मौजूद विशेषताओं को मापने में सक्षम होते हैं, जिन्हें मैनुअल उपकरणों से आसानी से आंका नहीं जा सकता।.

- प्रोजेक्टरएक प्रोजेक्टर प्रकाश का उपयोग करके भाग की छवि को स्क्रीन पर प्रक्षेपित करता है, जिससे भाग की आकृतियों और विशेषताओं का सटीक मापन संभव होता है। यह विधि अनियमित आकार वाले भागों के डिजाइन विनिर्देशों के अनुरूप होने को सुनिश्चित करने में विशेष रूप से प्रभावी है।.

- सीएमएमसीएमएम एक परिष्कृत उपकरण है जो किसी वस्तु की भौतिक ज्यामितीय विशेषताओं को मापता है। एक प्रोब का उपयोग करके जो भाग की सतह को छूता है, यह भाग के आयामों का डेटा एकत्र करता है और उन्हें डिजाइन विनिर्देशों से तुलना करता है। सीएमएम अत्यधिक सटीक होते हैं और ऐसे उत्पादों के लिए आदर्श हैं जिन्हें कड़ी सहनशीलता या जटिल ज्यामिति की आवश्यकता होती है।.

3. शारीरिक प्रदर्शन परीक्षण

3.1 मूलभूत भौतिक गुण

- कठोरता परीक्षणरबर कंप्रेशन मोल्डेड उत्पादों के लिए सबसे महत्वपूर्ण परीक्षणों में से एक कठोरता परीक्षण है। कठोरता एक आवश्यक गुण है, क्योंकि यह उत्पाद की लचीलापन, टिकाऊपन और स्पर्श अनुभूति को प्रभावित करती है। तटीय कठोरता पैमाना इस उद्देश्य के लिए आम तौर पर इस्तेमाल किया जाता है, विभिन्न प्रकार के ड्यूरोमीटरों के साथ (जैसे, शोर ए नरम सामग्रियों के लिए और शोर डी (कठिन सामग्रियों के लिए) सामग्री के इंडेंटेशन प्रतिरोध को मापना। कठोरता मान उत्पाद विनिर्देशों के अनुरूप होने चाहिए ताकि उचित कार्यक्षमता और प्रदर्शन सुनिश्चित हो सके।.

- तनन सामर्थ्य और लम्बाई में वृद्धि: टूटने के बिना तनाव सहने की रबर की क्षमता का मूल्यांकन करने के लिए, तनन सामर्थ्य और टूटने पर लम्बाई का परीक्षण एक का उपयोग करके किया जाता है सार्वभौमिक परीक्षण मशीन (यूटीएम). ये परीक्षण सामग्री के खिंचाव प्रतिरोध और खिंचाव के बाद अपनी मूल आकृति में लौटने की क्षमता को मापते हैं। ये परीक्षण मानकों जैसे के अनुसार किए जाते हैं। एएसटीएम डी412, और परिणाम यांत्रिक तनाव के अधीन उत्पादों, जैसे सील, गैस्केट, या होज़ के लिए महत्वपूर्ण हैं।.

- दबाव सेट: द कंप्रेशन सेट परीक्षण (ASTM D395) रबर की उस क्षमता को मापता है कि वह एक विशिष्ट भार के तहत लंबे समय तक दबाए जाने के बाद अपनी मूल अवस्था में कितनी अच्छी तरह लौट आता है। यह दिखाता है कि समय के साथ निरंतर दबाव में सामग्री कैसा व्यवहार करेगी, जो विशेष रूप से सील और गैस्केट जैसी उन वस्तुओं के लिए महत्वपूर्ण है जिन्हें लंबे समय तक उपयोग के बाद भी अपना आकार और सीलिंग गुण बनाए रखने होते हैं। कम कम्प्रेशन सेट मान बेहतर पुनर्प्राप्ति और दीर्घकालिक प्रदर्शन का संकेत देते हैं।.

- टियर प्रतिरोध: आंसू की मजबूती रबर उत्पादों के लिए एक महत्वपूर्ण गुण है, विशेष रूप से उन उत्पादों के लिए जो यांत्रिक तनाव के संपर्क में आएंगे। एएसटीएम डी624 यह परीक्षण रबर की फाड़ प्रतिरोध क्षमता का आकलन करता है। उच्च फाड़ प्रतिरोध क्षमता वाला रबर सामग्री यह सुनिश्चित करती है कि गैस्केट या होज़ जैसी उत्पाद तनावपूर्ण परिस्थितियों में अखंडित रहें, जिससे रिसाव या विफलता से बचाव हो सके।.

- घर्षण प्रतिरोधरबर घिसाव और टूट-फूट का कितना अच्छी तरह से प्रतिरोध करता है, यह मापने के लिए एक घर्षण प्रतिरोध परीक्षण (जैसे कि एक्रोन घर्षण परीक्षण) किया जाता है। इस परीक्षण में नियंत्रित परिस्थितियों में रबर की सतह को घर्षण के अधीन किया जाता है और परीक्षण के दौरान खोई हुई सामग्री की मात्रा मापी जाती है। यह विशेष रूप से ऑटोमोटिव सील या कन्वेयर बेल्ट जैसी उन उत्पादों के लिए उपयोगी है जो निरंतर घर्षण के संपर्क में रहते हैं।.

3.2 विशेष भौतिक गुण

- घर्षण गुणांक: उन अनुप्रयोगों के लिए जिनमें नॉन-स्लिप सतहों की आवश्यकता होती है, जैसे फर्श के मैट या जूतों के तले, का परीक्षण घर्षण गुणांक यह आवश्यक है। यह परीक्षण यह मापता है कि एक सतह दूसरी सतह पर कितनी आसानी से फिसलती है और उच्च-ट्रैक्शन वाले वातावरण में उपयोग किए जाने वाले उत्पादों की सुरक्षा और कार्यक्षमता सुनिश्चित करने के लिए महत्वपूर्ण है।.

- तापीय चालकता परीक्षणकुछ अनुप्रयोगों में, रबर उत्पादों को इन्सुलेशन या ऊष्मा अपव्यय के लिए विशिष्ट तापीय गुणों को पूरा करना चाहिए। तापीय चालकता यह परीक्षण किसी पदार्थ की ऊष्मा चालकता या प्रतिरोध क्षमता को मापता है, जो उच्च-तापमान वाले वातावरण में उपयोग होने वाले उत्पादों, जैसे ऑटोमोटिव घटक या हीट एक्सचेंजर्स, के लिए अत्यंत महत्वपूर्ण है।.

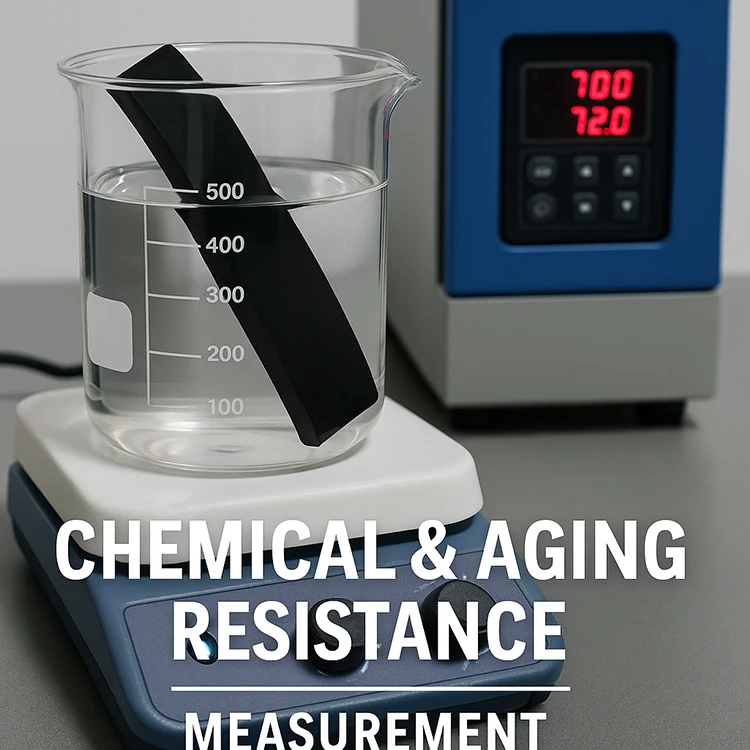

4. रासायनिक गुण और एजिंग परीक्षण

4.1 मध्यम प्रतिरोध परीक्षण

- रासायनिक पदार्थों में डुबकीविभिन्न वातावरणों के संपर्क में आने वाले रबर उत्पादों के लिए सबसे महत्वपूर्ण परीक्षणों में से एक है मध्यम प्रतिरोध परीक्षण. इसमें रबर के नमूनों को तेल, अम्ल, क्षार और सॉल्वैंट्स जैसे विभिन्न रसायनों में डुबोया जाता है ताकि यह आकलन किया जा सके कि रासायनिक संपर्क में यह सामग्री कितनी अच्छी तरह प्रदर्शन करती है। डुबोने के बाद वजन परिवर्तन, आयतन परिवर्तन या प्रदर्शन में गिरावट को मापकर, निर्माता यह मूल्यांकन कर सकते हैं कि रबर रासायनिक क्षरण के प्रति कितना प्रतिरोधी है और क्या यह रासायनिक वातावरण में समय के साथ अपनी अखंडता बनाए रखेगा।.

- प्रदर्शन में गिरावटरासायनिक पदार्थों के संपर्क में आने के बाद कठोरता, लम्बाई में वृद्धि या तनन शक्ति जैसी गुणधर्मों में परिवर्तन रबर की विशिष्ट अनुप्रयोगों के लिए उपयुक्तता निर्धारित करने में मदद करते हैं। उदाहरण के लिए, ऑटोमोटिव या औद्योगिक क्षेत्रों में, जहाँ पुर्जे अक्सर तेल या ईंधन के संपर्क में आते हैं, रबर के घटकों को दीर्घकालिक कार्यक्षमता सुनिश्चित करने के लिए ऐसे माध्यमों के प्रति प्रतिरोध प्रदर्शित करना आवश्यक होता है।.

4.2 उम्र बढ़ने के प्रदर्शन परीक्षण

- तापीय वायु उम्र बढ़ने का परीक्षणरबर के पुर्जे अपनी सेवा अवधि के दौरान अत्यधिक तापमान के अधीन हो सकते हैं। तापीय वायु उम्र बढ़ने का परीक्षण यह नियंत्रित वातावरण में उच्च तापमान के दीर्घकालिक संपर्क का अनुकरण करता है। उदाहरण के लिए, एक सामान्य एजिंग परीक्षण में रबर के नमूने को 70°C पर 72 घंटे के लिए ओवन में रखा जा सकता है, जिसके बाद इसकी गुणधर्मों (जैसे कठोरता, तनन शक्ति और लम्बाई में वृद्धि) का पुनर्मूल्यांकन किया जाता है। यह परीक्षण निर्माताओं को यह आकलन करने में मदद करता है कि सामग्री उच्च-तापमान की परिस्थितियों, जैसे इंजन सील या गैस्केट में, कितनी अच्छी तरह प्रदर्शन करेगी।.

- यूवी एजिंग परीक्षण: सूर्य के प्रकाश के संपर्क में आने वाले रबर के हिस्से निम्नलिखित कारणों से अपघटन का अनुभव कर सकते हैं अति-बैंगनी (यूवी) विकिरण. द यूवी एजिंग परीक्षण एक का उपयोग करके, लंबे समय तक यूवी विकिरण के संपर्क का अनुकरण करता है। क्यूवी चैंबर क्षरण प्रक्रिया को तेज करने के लिए। एक्सपोजर के बाद रबर का रंग, लचीलापन और सतह की उपस्थिति में होने वाले परिवर्तनों के लिए परीक्षण किया जाता है। यूवी एजिंग परीक्षण विशेष रूप से उन उत्पादों के लिए महत्वपूर्ण हैं जो बाहरी वातावरण में या तीव्र धूप वाले स्थानों में उपयोग किए जाते हैं, जैसे वेदर सील्स या बाहरी उपकरणों के घटक।.

- ओज़ोन एजिंग परीक्षण: ओज़ोन का संपर्क रबर को खराब करने वाले सबसे आम पर्यावरणीय कारकों में से एक है, जिससे उसमें दरारें पड़ जाती हैं और वह भंगुर हो जाता है। ओज़ोन उम्र बढ़ने का परीक्षण (ISO 1431) में रबर के नमूनों को ओज़ोन-समृद्ध वातावरण में उजागर किया जाता है ताकि इस गैस के दीर्घकालिक संपर्क का अनुकरण किया जा सके। परीक्षण के बाद, रबर में दरारें और अन्य क्षरण के लक्षणों के लिए उसका मूल्यांकन किया जाता है। यह परीक्षण ऑटोमोटिव या बाहरी अनुप्रयोगों में उपयोग किए जाने वाले रबर उत्पादों के लिए अत्यंत महत्वपूर्ण है, जहाँ ओज़ोन संपर्क एक महत्वपूर्ण चिंता का विषय है।.

4.3 संघटन विश्लेषण

- फूरियर ट्रांसफॉर्म इन्फ्रारेड (FTIR) स्पेक्ट्रोस्कोपीरबर सामग्री की रासायनिक संरचना का सटीक विश्लेषण करने के लिए, एफटीआईआर स्पेक्ट्रोस्कोपी का उपयोग किया जाता है। यह तकनीक रबर में मौजूद कार्यात्मक समूहों, जैसे सिलोक्सेन, की पहचान करने में मदद करती है, जो सामग्री के रासायनिक गुणों को निर्धारित करने के लिए आवश्यक है। FTIR का उपयोग एडिटिव्स या फिलर्स की उपस्थिति की पुष्टि करने के लिए भी किया जा सकता है, जिससे यह सुनिश्चित होता है कि रबर की संरचना आवश्यक विनिर्देशों और प्रदर्शन मानकों को पूरा करती है।.

- थर्मोग्रेविमेट्रिक विश्लेषण (टीजीए): टीजीए यह रबर सामग्री की तापीय स्थिरता का आकलन करने के लिए उपयोग किया जाता है, जिसमें सामग्री को गर्म करते समय वजन में होने वाले परिवर्तन को मापा जाता है। यह परीक्षण सामग्री की ऊष्मा अपघटन प्रतिरोधकता निर्धारित करने में मदद करता है और उन अनुप्रयोगों के लिए महत्वपूर्ण है जहाँ रबर उच्च तापमान के संपर्क में आएगा। टीजीए रबर की संरचना, जैसे कि फिलर्स का अनुपात और इसका तापीय अपघटन तापमान, के बारे में जानकारी प्रदान करता है।.

4.4 वाष्पशील कार्बनिक यौगिक (VOCs) उत्सर्जन परीक्षण

- वाष्पशील कार्बनिक यौगिकों का परीक्षण: इनडोर वातावरण में या मनुष्यों के सीधे संपर्क में आने वाले रबर उत्पादों (जैसे, चिकित्सा या खाद्य-ग्रेड अनुप्रयोगों में) के लिए, विमोचन के परीक्षण वाष्पशील कार्बनिक यौगिक (VOCs) यह अत्यंत महत्वपूर्ण है। VOCs स्वास्थ्य के लिए हानिकारक हो सकते हैं, और जो उत्पाद उच्च स्तर के VOCs उत्सर्जित करते हैं, वे सुरक्षा मानकों को पूरा नहीं कर सकते। यह परीक्षण एक निर्धारित अवधि में उत्सर्जित VOCs की मात्रा को मापता है और यह सुनिश्चित करता है कि संवेदनशील अनुप्रयोगों में उपयोग किए जाने वाले रबर उत्पाद सुरक्षा और पर्यावरणीय प्रभाव संबंधी नियामक आवश्यकताओं का पालन करते हैं।.

5. कार्यात्मक और पर्यावरणीय अनुकूलनशीलता परीक्षण

5.1 सीलिंग प्रदर्शन परीक्षण

- रिसाव परीक्षण: सील के रूप में कार्य करने के लिए डिज़ाइन किए गए रबर के पुर्जों (जैसे गैस्केट या ओ-रिंग) के लिए सबसे महत्वपूर्ण परीक्षणों में से एक है रिसाव परीक्षण. यह दोनों में से किसी भी तरह से किया जा सकता है हवा-रोधी या पूरी तरह से जलरोधक अनुप्रयोग के आधार पर स्थितियाँ। के लिए गैस-रोधक सील, का दाब क्षय विधि या हीलियम रिसाव का पता लगाना अक्सर उपयोग किया जाता है। इसमें सीलबंद उत्पाद पर एक गैस (जैसे हीलियम) से दबाव डालना और किसी भी रिसाव का पता लगाने के लिए वैक्यूम का उपयोग करना शामिल है। के लिए पानीरोधी सीलें, घटक को डुबोया जाता है और यह सुनिश्चित करने के लिए दबाव लगाया जाता है कि कोई पानी का रिसाव न हो। यह परीक्षण यह सुनिश्चित करता है कि रबर के हिस्से वास्तविक दुनिया के अनुप्रयोगों जैसे ऑटोमोटिव इंजन या औद्योगिक उपकरणों में तरल या गैसों को प्रभावी ढंग से सील कर सकें।.

5.2 गतिशील प्रदर्शन परीक्षण

- थकान परीक्षण: रबर के वे पुर्जे जो बार-बार तनाव के अधीन होते हैं, जैसे कंपन अवशोषक या शॉक अवशोषक, गुजरना थकान परीक्षण. इस परीक्षण में, रबर के नमूने को के अधीन किया जाता है बार-बार संपीड़न या तनाव चक्र, वास्तविक सेवा में इसके सामने आने वाले गतिशील तनावों का अनुकरण करते हुए। लक्ष्य यह आकलन करना है कि सामग्री दोहराए गए भार के तहत कैसे प्रदर्शन करती है और इसकी टिकाऊपन. बार-बार चक्रों के बाद प्रदर्शन में महत्वपूर्ण गिरावट या विफलता खराब थकान प्रतिरोध का संकेत दे सकती है, जो निरंतर गति का अनुभव करने वाले पुर्जों के लिए आवश्यक है।.

- गतिशील भार के अधीन संपीड़न सेटगतिशील वातावरण में, रबर सील और घटक अक्सर निरंतर संपीड़न के अधीन होते हैं। ऐसे वातावरण में रबर की दीर्घकालिक लचीलेपन का आकलन करने के लिए, गतिशील भार के अधीन संपीड़न सेट परीक्षण किया जाता है। यह परीक्षण यह आकलन करता है कि रबर बार-बार लगाए गए संपीड़न बलों के बाद अपनी सीलिंग गुणों और लचीलेपन को कितनी अच्छी तरह बनाए रख सकता है।.

5.3 विद्युत प्रदर्शन परीक्षण

- डाइइलेक्ट्रिक मजबूती परीक्षण: में प्रयुक्त रबर विद्युत इन्सुलेशन अनुप्रयोग (जैसे कि केबलों या इलेक्ट्रॉनिक घटकों के लिए) को सख्त मानकों को पूरा करना चाहिए विद्युत प्रतिरोध मानक। द डाइइलेक्ट्रिक मजबूती परीक्षण यह परीक्षण उच्च-वोल्टेज परिस्थितियों में विद्युत टूटने के प्रति सामग्री की प्रतिरोध क्षमता निर्धारित करने के लिए किया जाता है। यह परीक्षण रबर सामग्री में विफलता (विद्युत टूटन) उत्पन्न करने के लिए आवश्यक वोल्टेज को मापता है, जिससे यह सुनिश्चित होता है कि यह विद्युत घटकों को सुरक्षित रूप से पृथक रखेगा।.

- आयतन प्रतिरोधकता परीक्षण: आयतन प्रतिरोधकता यह एक अन्य महत्वपूर्ण विद्युत गुण है, विशेष रूप से उन रबर सामग्री के लिए जो इलेक्ट्रॉनिक उपकरणों को इन्सुलेट और सील करने में उपयोग की जाती हैं। यह परीक्षण यह आकलन करता है कि रबर अपनी आयतन में विद्युत धारा के प्रवाह को कितनी अच्छी तरह रोकता है। कम प्रतिरोधकता मान लीकेज धारा की संभावना को इंगित कर सकते हैं, जो उपकरणों में खराबी या विद्युत संबंधी खतरों का कारण बन सकता है।.

5.4 निम्न-तापमान प्रदर्शन परीक्षण

- भंगुरता तापमान परीक्षण (आईएसओ 812)रबर उत्पाद अक्सर तापमान की एक विस्तृत श्रृंखला में प्रदर्शन करते हैं, और यह निर्धारित करना महत्वपूर्ण है कि वे कैसे व्यवहार करते हैं। अत्यंत निम्न तापमान. द भंगुरता तापमान वह तापमान है जिस पर रबर अपनी लचीलापन खोने लगता है और भंगुर हो जाता है। यह परीक्षण निर्माताओं को निर्धारित करने में मदद करता है। संचालन सीमाएँ ठंडे वातावरण में उपयोग किए जाने वाले रबर के पुर्जों के, जैसे कि रेफ्रिजरेशन इकाइयों में सील, सर्दियों की स्थितियों के संपर्क में आने वाले ऑटोमोटिव पुर्जे, या क्रायोजेनिक प्रणालियाँ।.

- निम्न-तापमान संपीड़न सेट (ISO 815-2)यह परीक्षण यह आकलन करता है कि रबर अपनी बनाए रखने में कितना सक्षम है। दबाव सेट निम्न तापमान के संपर्क में आने पर गुण। नमूने को एक निर्दिष्ट अवधि के लिए जमी हुई परिस्थितियों में रखा जाता है, और फिर इसकी मूल आकार में वापस आने की क्षमता का आकलन किया जाता है। यह विशेष रूप से उन भागों के लिए महत्वपूर्ण है जिन्हें ठंडी परिस्थितियों में अपनी सीलिंग गुण और यांत्रिक मजबूती बनाए रखने की आवश्यकता होती है।.

6. गैर-विनाशकारी परीक्षण (NDT)

6.1 एक्स-रे परीक्षण

- एक्स-रे निरीक्षण: एक्स-रे परीक्षण यह रबर के कंप्रेशन मोल्डेड उत्पादों की आंतरिक अखंडता की जांच के लिए उपयोग की जाने वाली एक गैर-विनाशकारी परीक्षण विधि है। यह तकनीक विशेष रूप से का पता लगाने के लिए उपयोगी है। आंतरिक रिक्तियाँ, समावेशन, या हवा के थैले जो पुर्जे की मजबूती या प्रदर्शन को प्रभावित कर सकता है। रबर सामग्री से एक्स-रे पास करके, निर्माता बिना पुर्जे को नुकसान पहुँचाए उसकी आंतरिक संरचना की विस्तृत छवियाँ प्राप्त कर सकते हैं। यह विधि अक्सर एयरोस्पेस, ऑटोमोटिव या चिकित्सा उपकरणों जैसे महत्वपूर्ण अनुप्रयोगों में उपयोग की जाती है, जहाँ आंतरिक दोष उत्पाद की विफलता का कारण बन सकते हैं।.

- लाभएक्स-रे परीक्षण स्पष्ट, उच्च-रिज़ॉल्यूशन छवियाँ प्रदान करता है जो दोषों का सटीक पता लगाने में सक्षम बनाती हैं। यह विशेष रूप से तब उपयोगी होता है जब उत्पाद को भौतिक रूप से परिवर्तित या क्षतिग्रस्त किए बिना आंतरिक संरचना का विस्तृत विश्लेषण आवश्यक हो। हालांकि, परिणामों की सटीक व्याख्या के लिए विशेष उपकरणों और प्रशिक्षित कर्मियों की आवश्यकता होती है।.

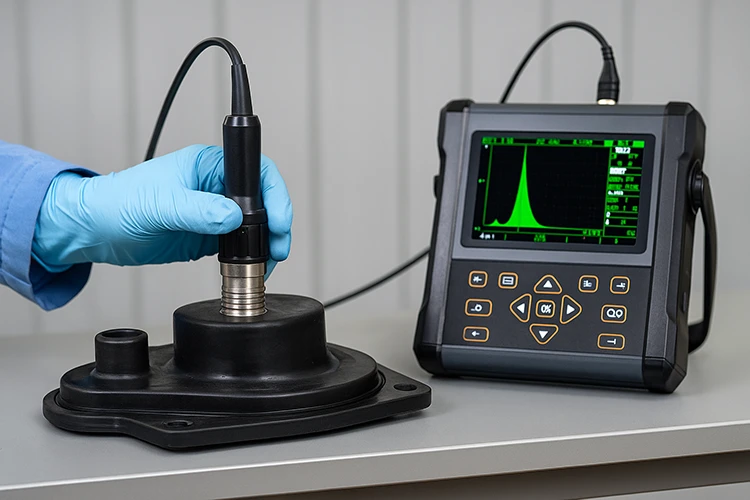

6.2 अल्ट्रासोनिक परीक्षण

- अल्ट्रासोनिक निरीक्षण: अल्ट्रासोनिक परीक्षण एक और गैर-विनाशकारी विधि है जिसका उपयोग आंतरिक दोषों का पता लगाने के लिए किया जाता है जैसे परत पृथक्करण, दरार पड़ना, या परत बनाना रबर उत्पादों में। इस तकनीक में सामग्री के माध्यम से उच्च आवृत्ति वाली ध्वनि तरंगें भेजी जाती हैं और यह मापा जाता है कि तरंगों को किसी भी आंतरिक सतह या दोष से परावर्तित होकर वापस आने में कितना समय लगता है। परावर्तित तरंगें आंतरिक असंगतताओं की उपस्थिति और स्थिति के बारे में महत्वपूर्ण जानकारी प्रदान करती हैं।.

- लाभअल्ट्रासोनिक परीक्षण उन सामग्रियों के लिए अत्यधिक प्रभावी है जिनकी संरचना सुसंगत और समरूप होती है। यह ऑटोमोटिव और औद्योगिक क्षेत्रों में व्यापक रूप से उपयोग किया जाता है, विशेष रूप से उन दोषों का पता लगाने के लिए जो सतह पर दिखाई नहीं देते लेकिन उत्पाद की संरचनात्मक अखंडता को प्रभावित कर सकते हैं। यह विधि परतदार या मिश्रित संरचना वाले रबर उत्पादों की जांच के लिए फायदेमंद है।.

6.3 फ्लोरोसेंट पेनेट्रेंट परीक्षण

- प्रकाश-चमकदार प्रवेशक परीक्षण (एफपीआई): प्रकाशदीप्त प्रवेशक परीक्षण सतह-तोड़ने वाले दोषों की पहचान करने के लिए उपयोग किया जाता है, जैसे दरारें, छिद्रता, या सतही संदूषण जो उत्पाद की गुणवत्ता और प्रदर्शन को प्रभावित कर सकता है। इस विधि में रबर उत्पाद की सतह पर एक फ्लोरोसेंट रंग लगाया जाता है। रंग को सतह की किसी भी दरार या दोष में प्रवेश करने दिया जाता है, फिर अतिरिक्त रंग हटा दिया जाता है और उत्पाद को यूवी प्रकाश के नीचे निरीक्षण किया जाता है। दरारें चमक उठेंगी, जिससे उनकी उपस्थिति प्रकट हो जाएगी।.

- लाभफ्लोरोसेंट पेनेट्रेंट परीक्षण सतह-तोड़ दोषों के प्रति अत्यंत संवेदनशील होता है और अपेक्षाकृत सरल तथा लागत-कुशल है। इसका उपयोग अक्सर उन पुर्जों के लिए किया जाता है जिन्हें कड़े गुणवत्ता मानकों को पूरा करना होता है, जैसे कि एयरोस्पेस, ऑटोमोटिव और चिकित्सा उद्योगों में प्रयुक्त पुर्जे। हालांकि, यह केवल सतही दोषों का पता लगाने में प्रभावी है और आंतरिक दोषों की पहचान के लिए इसका उपयोग नहीं किया जा सकता।.

7. बैच स्थिरता और प्रक्रिया नियंत्रण

7.1 नमूनाकरण मानक

- एक्यूएल सैंपलिंगउत्पादन के दौरान उत्पाद की गुणवत्ता में निरंतरता सुनिश्चित करने के लिए, स्वीकार्य गुणवत्ता स्तर (AQL) नमूना विधि सामान्यतः उपयोग की जाती है। इस विधि में एक बैच से उत्पादों का यादृच्छिक नमूना चयन किया जाता है और उन्हें पूर्व-निर्धारित गुणवत्ता मानकों के अनुसार परीक्षण किया जाता है। यदि नमूने में पाई गई दोषों की संख्या स्वीकार्य सीमाओं के भीतर है, तो पूरे बैच को अनुपालनशील माना जाता है। उदाहरण के लिए, जीबी/टी 2828.1 चीन में AQL सैंपलिंग के लिए एक सामान्य रूप से प्रयुक्त मानक है, जो विभिन्न उत्पाद श्रेणियों के लिए परीक्षण किए जाने वाले नमूनों की संख्या और स्वीकार्य दोष स्तरों को परिभाषित करता है।.

- लाभAQL सैंपलिंग उत्पादन में प्रत्येक वस्तु की जांच किए बिना बैच की गुणवत्ता की निगरानी करने का एक कुशल और लागत-प्रभावी तरीका है। यह सुनिश्चित करता है कि उत्पादन प्रक्रिया के प्रारंभिक चरण में दोषों की पहचान हो और उन्हें दूर किया जाए, जिससे उच्च थ्रूपुट बनाए रखते हुए उत्पाद की गुणवत्ता पर बेहतर नियंत्रण संभव हो।.

7.2 प्रक्रिया अभिलेख और ट्रेसबिलिटी

- ट्रैकिंग और दस्तावेजीकरण: संपूर्ण उत्पादन प्रक्रिया के व्यापक अभिलेखों को बनाए रखना बैच की एकरूपता और उत्पाद की गुणवत्ता सुनिश्चित करने के लिए महत्वपूर्ण है। इन अभिलेखों में डेटा शामिल होता है कच्चा माल, प्रक्रिया के मापदंड (जैसे तापमान, दबाव, और उपचार का समय), और गुणवत्ता निरीक्षण परिणाम. इन रिकॉर्ड्स को व्यक्तिगत बैचों से जोड़कर, निर्माता किसी भी दोष या समस्या का पता उन विशिष्ट कच्चे माल या उत्पादन परिस्थितियों तक लगा सकते हैं, जिन्होंने उन्हें उत्पन्न किया।.

- प्रक्रिया सुधारउत्पादन डेटा का रिकॉर्ड रखना और उसका विश्लेषण करना निरंतर सुधार की अनुमति देता है। यह समझकर कि कौन से चर उत्पाद की गुणवत्ता पर सबसे अधिक प्रभाव डालते हैं, निर्माता दोषों को कम करने और एकरूपता बढ़ाने के लिए प्रक्रिया को सूक्ष्मता से समायोजित कर सकते हैं। उदाहरण के लिए, यदि किसी विशिष्ट तापमान या दबाव सेटिंग्स के कारण अधिक दोष पाए जाते हैं, तो भविष्य में ऐसे मुद्दों को रोकने के लिए समायोजन किए जा सकते हैं।.

- लाभदोषों और उत्पादन असंगतियों को विशिष्ट कारकों या सामग्रियों तक ट्रेस करने की क्षमता जवाबदेही सुनिश्चित करती है और समर्थन करती है। मूल कारण विश्लेषण. यह गुणवत्ता नियंत्रण के प्रति प्रतिबद्धता दिखाकर ग्राहकों के विश्वास को भी बढ़ाता है। इसके अलावा, ये रिकॉर्ड उद्योग मानकों और नियमों के अनुपालन के लिए अनिवार्य हैं, विशेष रूप से जैसे क्षेत्रों में ऑटोमोटिव, चिकित्सा, या औषधि, जहाँ पता लगाने की क्षमता एक कानूनी आवश्यकता है।.

8. पर्यावरणीय और स्थायित्व परीक्षण

8.1 उच्च-निम्न तापमान चक्रण

- उच्च-निम्न तापमान चक्र परीक्षण: यह सुनिश्चित करने के लिए कि रबर उत्पाद चरम पर्यावरणीय परिस्थितियों में इष्टतम रूप से कार्य करें, उन्हें उच्च-निम्न तापमान चक्रण परीक्षण। इस परीक्षण में उत्पाद को वास्तविक उपयोग में आने वाले तापमान के उतार-चढ़ाव का अनुकरण करने के लिए बारी-बारी से उच्च और निम्न तापमान के संपर्क में रखा जाता है। इसका उद्देश्य यह आकलन करना है कि रबर विभिन्न तापमानों की एक विस्तृत श्रृंखला में अपनी लचीलापन, लोचशीलता और अखंडता बनाए रखता है या नहीं। उदाहरण के लिए, सील या गैस्केट जैसे ऑटोमोटिव घटक इंजन की तीव्र गर्मी या सर्दियों की कड़कड़ाती ठंड में भी अपनी सीलिंग गुणों को बनाए रखना चाहिए।.

- लाभयह परीक्षण उन उत्पादों के लिए अनिवार्य है जो परिवर्ती पर्यावरणीय परिस्थितियों के संपर्क में आते हैं, क्योंकि यह उन संभावित विफलता बिंदुओं की पहचान करने में मदद करता है जो स्थिर परिस्थितियों में स्पष्ट नहीं होते। यह सुनिश्चित करता है कि रबर अत्यधिक तापमान के दीर्घकालिक संपर्क के बाद भी अपनी भौतिक गुणधर्मों और प्रदर्शन को बनाए रखता है।.

8.2 नमक के छिड़काव का परीक्षण

- नमक छिड़काव परीक्षण (संक्षारण प्रतिरोध): द नमक स्प्रे परीक्षण का मूल्यांकन करने के लिए उपयोग किया जाता है संक्षारण प्रतिरोध रबर उत्पादों का, विशेष रूप से उन उत्पादों का जो बाहरी या ऑटोमोटिव अनुप्रयोगों में उपयोग किए जाते हैं। इस परीक्षण में, रबर को प्रभावों का अनुकरण करने के लिए एक लवण-धुंध वातावरण में उजागर किया जाता है। खारा पानी या नमकयुक्त हवा समय के साथ सामग्री पर। यह विशेष रूप से उन घटकों के लिए प्रासंगिक है जो वाहनों या मशीनरी में उपयोग किए जाते हैं और जो के संपर्क में आते हैं समुद्री वातावरण, जहाँ खारा पानी बिना सुरक्षा वाली सामग्रियों के तेजी से क्षरण का कारण बन सकता है।.

- लाभनमक स्प्रे परीक्षण वास्तविक दुनिया की परिस्थितियों का अनुकरण करने में अत्यधिक प्रभावी है, जो यह आकलन करने में मदद करता है कि रबर नमी, नमक और अन्य क्षरणकारी तत्वों जैसे पर्यावरणीय कारकों का कितना अच्छी तरह से सामना कर सकता है। यह सुनिश्चित करता है कि कठोर, क्षरणकारी वातावरण में उपयोग किए जाने वाले रबर उत्पाद, लंबे समय तक नमक के संपर्क में रहने पर भी अपनी अखंडता और प्रदर्शन बनाए रखें।.

9. मानक और प्रमाणपत्र

9.1 अंतर्राष्ट्रीय मानक

- एएसटीएम (अमेरिकन सोसाइटी फॉर टेस्टिंग एंड मटेरियल्स): एएसटीएम इंटरनेशनल रबर उद्योग में परीक्षण और सामग्री के लिए सबसे व्यापक रूप से मान्यता प्राप्त मानक संगठनों में से एक है। ASTM मानक, जैसे एएसटीएम डी412 (तनन सामर्थ्य के लिए), एएसटीएम डी624 (आंसू प्रतिरोध के लिए), और एएसटीएम डी395 (कंप्रेशन सेट के लिए), रबर उत्पादों में एकरूपता और गुणवत्ता सुनिश्चित करने के लिए अक्सर इनका संदर्भ लिया जाता है। ये मानक परीक्षण विधियों की एक विस्तृत श्रृंखला को कवर करते हैं और बेंचमार्क प्रदर्शन मानदंड स्थापित करने के लिए वैश्विक स्तर पर मान्यता प्राप्त हैं।.

- आईएसओ (अंतर्राष्ट्रीय मानकीकरण संगठन): आईएसओ मानक रबर उद्योग में महत्वपूर्ण भूमिका निभाते हैं, यह सुनिश्चित करते हुए कि उत्पाद सुरक्षा, प्रदर्शन और पर्यावरणीय प्रभाव के लिए अंतरराष्ट्रीय आवश्यकताओं को पूरा करते हैं। प्रमुख मानकों में शामिल हैं आईएसओ 9001 (गुणवत्ता प्रबंधन प्रणालियों के लिए) और आईएसओ 1431 (ओज़ोन प्रतिरोध के लिए)। ये प्रमाणपत्र कंपनियों को गुणवत्ता नियंत्रण प्रणालियाँ लागू करने के लिए एक औपचारिक ढांचा प्रदान करते हैं, जिससे यह सुनिश्चित होता है कि उनके उत्पाद अंतरराष्ट्रीय स्तर पर मान्यता प्राप्त विनिर्देशों को पूरा करते हैं।.

- डीआईएन (जर्मन मानकीकरण संस्थान): द डीआईएन मानक, जर्मनी से उत्पन्न, ये मानक ऑटोमोटिव और औद्योगिक निर्माण जैसी उद्योगों के लिए विशेष रूप से प्रासंगिक हैं। ये ISO मानकों के समान हैं और अक्सर यूरोप में विशिष्ट अनुप्रयोगों में रबर उत्पादों की गुणवत्ता और स्थायित्व सुनिश्चित करने के लिए उपयोग किए जाते हैं।.

9.2 उद्योग-विशिष्ट मानक

- आईएसओ/टीएस 16949 (ऑटोमोटिव उद्योग): ऑटोमोटिव क्षेत्र के लिए, आईएसओ/टीएस 16949 यह उत्पादन और सेवा पुर्जों के लिए वैश्विक गुणवत्ता मानक है। यह मानक रबर सील, होज़ और गैस्केट सहित सभी पुर्जों के लिए कड़े गुणवत्ता और सुरक्षा मानदंडों को सुनिश्चित करता है। प्रमाणन चाहने वाले निर्माताओं को उत्पादन के दौरान मजबूत गुणवत्ता प्रबंधन प्रणालियों और निरंतर उत्पाद गुणवत्ता का प्रदर्शन करना आवश्यक है।.

- एफडीए (खाद्य एवं औषधि प्रशासन) प्रमाणन (चिकित्सा एवं खाद्य-ग्रेड रबर)खाद्य प्रसंस्करण और चिकित्सा उपकरणों जैसी उद्योगों में, रबर उत्पादों को विशिष्ट सुरक्षा और स्वच्छता आवश्यकताओं को पूरा करना चाहिए।. एफडीए प्रमाणन यह सुनिश्चित करता है कि खाद्य संपर्क या चिकित्सा परिवेश में उपयोग किए जाने वाले रबर उत्पाद हानिकारक रसायनों और रोगजनकों से मुक्त हों। यह प्रमाणन सील, गैस्केट और ट्यूबिंग जैसे उत्पादों के स्वास्थ्य और सुरक्षा नियमों का अनुपालन सुनिश्चित करने के लिए अत्यंत महत्वपूर्ण है।.

- यूएल (अंडरराइटर्स लैबोरेटरीज) प्रमाणन (विद्युत और इलेक्ट्रॉनिक्स): यूएल प्रमाणन यह विद्युत और इलेक्ट्रॉनिक अनुप्रयोगों में उपयोग किए जाने वाले रबर उत्पादों के लिए महत्वपूर्ण है, क्योंकि यह सुनिश्चित करता है कि सामग्री विशिष्ट मानकों को पूरा करती है। विद्युत इन्सुलेशन और आग प्रतिरोध. उदाहरण के लिए, केबल इन्सुलेशन के लिए उपयोग की जाने वाली रबर सामग्री को UL मानकों को पूरा करने के लिए कठोर परीक्षण से गुजरना पड़ता है, ताकि यह सुनिश्चित हो सके कि वे विद्युत प्रणालियों में उपयोग के लिए सुरक्षित हैं।.

9.3 कंपनी-विशिष्ट आंतरिक मानक

- अनुकूलित आंतरिक गुणवत्ता मानकअंतरराष्ट्रीय और उद्योग-विशिष्ट मानकों का पालन करने के अलावा, कई निर्माता ग्राहकों की आवश्यकताओं या विशिष्ट उत्पाद आवश्यकताओं के आधार पर अपने स्वयं के आंतरिक नियंत्रण मानक लागू करते हैं। ये मानक अनूठी आवश्यकताओं जैसे कि सामग्री संरचना, अत्यधिक परिस्थितियों में प्रदर्शन, या अनुकूलित परीक्षण प्रोटोकॉल. उदाहरण के लिए, एक निर्माता यह सुनिश्चित करने के लिए एक कस्टम परीक्षण प्रक्रिया विकसित कर सकता है कि एक विशिष्ट रबर फॉर्मूलेशन उच्च-प्रदर्शन गैस्केट या सील के लिए ग्राहक की सटीक विशिष्टताओं को पूरा करता है।.

- लाभआंतरिक मानक निर्माताओं को विशिष्ट ग्राहक मांगों को पूरा करने में अधिक लचीलापन प्रदान करते हैं, यह सुनिश्चित करते हुए कि प्रत्येक उत्पाद अंतिम उपयोगकर्ता की अनूठी आवश्यकताओं के अनुरूप हो। ये मानक निरंतर सुधार को भी बढ़ावा देते हैं, क्योंकि निर्माता अपनी प्रक्रियाओं और परीक्षणों को परिष्कृत करके अधिक एकरूपता और गुणवत्ता प्राप्त कर सकते हैं।.

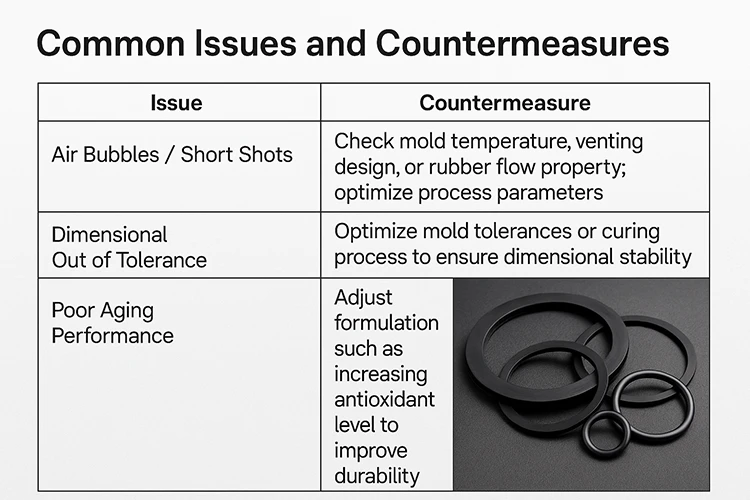

10. सामान्य समस्याएँ और समाधान

1. प्रश्न: रबर के मोल्डेड उत्पादों पर सतही फफूंदी (स्प्रे) क्या कारण से होती है?

ए: सतही फ्रोस्ट आमतौर पर अपर्याप्त वल्कनाइजेशन समय, अत्यधिक मिक्सिंग रोलर्स के तापमान या रबर यौगिक के असमान मिश्रण के कारण होता है। इसे दूर करने के लिए उचित वल्कनाइजेशन समय सुनिश्चित करें और मिक्सिंग रोलर्स के तापमान को नियंत्रित करें।.

2. प्रश्न: रबर उत्पादों पर फ्लो मार्क्स (फ्लैश) क्या होते हैं?

ए: फ्लो मार्क्स अपर्याप्त रबर कंपाउंड, अनुचित लोडिंग या कम प्लास्टिसिटी के कारण हो सकते हैं। इस समस्या को हल करने के लिए सामग्री की आपूर्ति की समीक्षा करें, लोडिंग प्रक्रिया को अनुकूलित करें और रबर कंपाउंड की पर्याप्त प्लास्टिसिटी सुनिश्चित करें।.

3. प्रश्न: उत्पादन के दौरान रबर अलग (डेलैमिनेट) क्यों हो जाता है?

ए: डेलैमिनेशन निम्न प्लास्टिसिटी, अपर्याप्त प्रारंभिक टैक, या कंपाउंड के स्व-वल्कनाइजेशन के कारण हो सकता है। सामग्री की प्लास्टिसिटी में सुधार करें और स्व-वल्कनाइजेशन से बचने के लिए क्यूरिंग सिस्टम को समायोजित करें।.

4. प्रश्न: रबर के मोल्डेड उत्पादों में असमान मोटाई को कैसे रोका जा सकता है?

ए: असमान मोटाई आमतौर पर असमान मोल्ड गुहा की मोटाई, अपर्याप्त दबाव, या प्लेटन की खराब समतलता के कारण होती है। इसे दूर करने के लिए, सुनिश्चित करें कि मोल्ड गुहा समान रूप से डिज़ाइन की गई हो, और मोल्डिंग प्रक्रिया के दौरान निरंतर दबाव बनाए रखें।.

5. प्रश्न: मोल्डेड उत्पादों में रबर का गायब होना (सामग्री की कमी) क्या कारण है?

ए: गलत सामग्री वजन मापन, अत्यधिक साँचे का तापमान, अपर्याप्त दबाव या खराब सामग्री प्रवाह के कारण रबर की कमी हो सकती है। सामग्री वजन मापन उपकरण को ठीक से कैलिब्रेट करें और साँचे के तापमान तथा दबाव सेटिंग्स को अनुकूलित करें।.

6. प्रश्न: रबर उत्पादों में वायु के थैले या फंसी हुई हवा क्यों होती है?

ए: फँसी हुई हवा अक्सर अपर्याप्त वेंटिंग, खराब मोल्ड डिज़ाइन या रिलीज़ एजेंट के अत्यधिक उपयोग के कारण होती है। इसे कम करने के लिए वेंटिंग सिस्टम में सुधार करें, बेहतर हवा निकासी के लिए मोल्ड डिज़ाइन को अनुकूलित करें और रिलीज़ एजेंट के अत्यधिक उपयोग को कम करें।.

7. प्रश्न: रबर के पुर्जों को मोल्ड से निकालते समय फाड़ क्यों लग जाती है?

ए: मोल्ड से अलग करते समय फाड़ें अक्सर उच्च मोल्ड तापमान, रिलीज़ एजेंट के अत्यधिक उपयोग, गलत मोल्ड हटाने की तकनीक या ओवर-क्यूरिंग के कारण होती हैं। इसे हल करने के लिए मोल्ड का तापमान कम करें, न्यूनतम रिलीज़ एजेंट का उपयोग करें और सुनिश्चित करें कि मोल्ड हटाने की उचित तकनीक का पालन किया जाए।.

8. प्रश्न: रबर उत्पादों में बुलबुले या रिक्त स्थान कैसे टाले जा सकते हैं?

ए: रबर उत्पादों में बुलबुले सामग्री में नमी, अपर्याप्त वल्कनाइजेशन, क्यूरिंग एजेंट्स में अत्यधिक अशुद्धियाँ, या मोल्ड वेंटिंग की कमी के कारण हो सकते हैं। सामग्री को सूखा सुनिश्चित करें, क्यूरिंग की स्थितियों को अनुकूलित करें, और मोल्ड वेंटिंग डिज़ाइन में सुधार करें।.

9. प्रश्न: रबर के उत्पाद गंदे या दूषित क्यों हो जाते हैं?

ए: गंदे या दूषित रबर के पुर्जे अक्सर दूषित रबर यौगिकों, अस्वच्छ मोल्डिंग सतहों या मोल्ड गुहा की अपर्याप्त सफाई के कारण होते हैं। मोल्ड्स की नियमित सफाई करें और सुनिश्चित करें कि वातावरण तथा सामग्री दूषित पदार्थों से मुक्त हों।.

10. प्रश्न: रबर उत्पादों में अध-वल्कनाइजेशन (अपर्याप्त क्योरिंग) का क्या कारण है?

ए: अध-वल्कनाइजेशन आमतौर पर अपर्याप्त वल्कनाइजेशन तापमान या अपर्याप्त क्योरिंग समय के कारण होता है। रबर यौगिक के पूर्ण क्रॉस-लिंकिंग को सुनिश्चित करने के लिए वल्कनाइजेशन तापमान और समय को समायोजित करें।.

KINSOE रबर के साथ गुणवत्ता सुनिश्चित करें

पर KINSOE रबर, हम कस्टम रबर मोल्डिंग में विशेषज्ञ हैं और निष्कासन, के लिए उच्च-प्रदर्शन घटक प्रदान करते हुए उद्योग जैसे ऑटोमोटिव, चिकित्सा, और निर्माण।. आज ही हमसे संपर्क करें आपके उत्पादन को अनुकूलित करने और आपकी आवश्यकताओं के अनुरूप विश्वसनीय, टिकाऊ रबर उत्पाद प्राप्त करने के लिए।.

संदर्भ: