परिचय: मोल्ड स्टिकिंग को गंभीर ध्यान देने की आवश्यकता क्यों है

रबर कंप्रेशन मोल्डिंग टिकाऊ, सटीक-इंजीनियर्ड रबर पुर्जों के उत्पादन में एक आधारभूत प्रक्रिया है—ऑटोमोटिव गैस्केट से लेकर औद्योगिक सील तक। इसके मूल में, यह विधि मोल्ड कैविटी के भीतर रबर यौगिकों को आकार देने के लिए गर्मी और दबाव पर निर्भर करती है। हालांकि इसके मूल सिद्धांत सरल प्रतीत होते हैं, एक लगातार बनी रहने वाली समस्या उद्योगों में निर्माताओं को निरंतर निराश करती रहती है: साँचा चिपकना.

मोल्ड स्टिकिंग से तात्पर्य है कि डेमोल्डिंग के दौरान रबर के हिस्से मोल्ड की सतह से अनचाहे रूप से चिपक जाते हैं। यह समस्या न केवल उत्पादन को धीमा कर देती है और श्रम लागत बढ़ा देती है, बल्कि उत्पाद की अखंडता को भी प्रभावित करती है—जिससे सतही दोष, फाड़ और विकृति उत्पन्न होती है। ऑटोमोटिव, इलेक्ट्रॉनिक्स और चिकित्सा उपकरणों जैसी उच्च-सटीकता वाली उद्योगों में, यहां तक कि मामूली खामियां भी अस्वीकार्य होती हैं और महंगी पुनःकार्य या अस्वीकृति का कारण बन सकती हैं।.

मैंने यह व्यापक मार्गदर्शिका लिखने का निर्णय इसलिए लिया क्योंकि मैंने कई बार इस समस्या का सामना किया है। Kinsoe, जहाँ हम चुनौतीपूर्ण अनुप्रयोगों के लिए कस्टम मोल्डेड रबर घटकों में विशेषज्ञता रखते हैं। अपने अनुभव के माध्यम से, मैंने महसूस किया है कि साँचे पर चिपकना शायद ही कभी किसी एक कारक के कारण होता है—यह आमतौर पर सामग्री संरचना, साँचे के डिज़ाइन, सतह की स्थिति और प्रक्रिया के मापदंडों का संयोजन होता है।.

निम्नलिखित अनुभागों में, मैं आपको मोल्ड चिपकने के अंतर्निहित कारणों से अवगत कराऊँगा और, इससे भी महत्वपूर्ण, इसे कैसे रोकें। चाहे आप प्रक्रिया इंजीनियर हों, गुणवत्ता प्रबंधक हों, या प्लांट तकनीशियन हों, यह मार्गदर्शिका प्रदान करती है। व्यावहारिक अंतर्दृष्टि और सिद्ध रणनीतियाँ आपके साइकिल टाइम को कम करने, उपज में सुधार करने, और हर बार सुचारू रूप से मोल्ड खोलने को सुनिश्चित करने में मदद करने के लिए।.

“अटकना सिर्फ एक मामूली परेशानी नहीं है—यह उत्पादकता का कातिल है। सौभाग्य से, इसे रोका भी जा सकता है।”

फफूंदी चिपकने की समस्या के कारण

भौतिक कारक: आपके रबर में क्या है, यह मायने रखता है।

मोल्ड स्टिकिंग की बात करें तो आपके रबर फॉर्मूलेशन में मौजूद तत्व इस प्रक्रिया को सफल या असफल बना सकते हैं। मैंने प्रत्यक्ष रूप से देखा है कि कंपाउंड रेसिपी में एक मामूली बदलाव भी मोल्ड रिलीज व्यवहार में नाटकीय अंतर ला सकता है। आइए प्रमुख सामग्री-संबंधी कारकों का विश्लेषण करें:

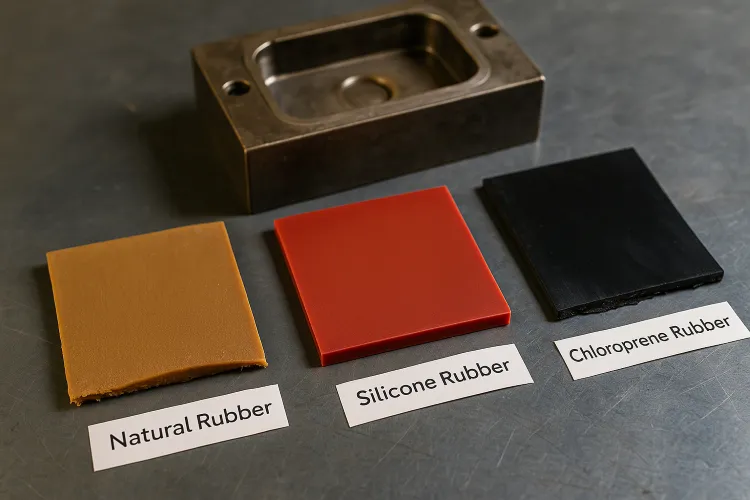

1. रबर बेस का प्रकार

विभिन्न आधार रबर मोल्ड की सतहों के साथ अलग-अलग तरीके से प्रतिक्रिया करते हैं। उदाहरण के लिए:

- प्राकृतिक रबर (एनआर) इसमें अधिक चिपचिपापन होने की प्रवृत्ति होती है, जिससे यह चिपकने के लिए अधिक प्रवण हो जाता है।.

- क्लोरोप्रीन रबर (सीआर) अपने अंतर्निहित तेल प्रतिरोध और ध्रुवीयता के कारण बेहतर मोल्ड रिलीज प्रदान करता है।.

- सिलिकॉन रबर (वीएमक्यू), हालांकि उच्च तापमान पर स्थिर रहता है, बिना विशेष रिलीज रणनीतियों के बिना लेपित धातु के सांचों से चिपक सकता है।.

अंतर्दृष्टिअत्यधिक ध्रुवीय रबर की धात्विक सांचों से चिपकने की क्षमता आमतौर पर EPDM या NR जैसे गैर-ध्रुवीय प्रकारों की तुलना में कम होती है।.

2. क्यूरिंग सिस्टम के घटक

क्यूरिंग पैकेज—सल्फर, पेरॉक्साइड्स, एक्सेलेरेटर—सीधे चिपकने पर प्रभाव डालता है:

- अतिरिक्त त्वरण यंत्र या अनुचित क्रॉसलिंक घनत्व से सतह चिपचिपी हो सकती है, विशेष रूप से मोल्ड की पार्टिंग लाइनों पर।.

- गंधक का प्रस्फुटन अति-संतृप्त क्योरिंग सिस्टम मोल्ड की सतहों पर चिपचिपे अवशेष छोड़ सकते हैं।.

सही क्यूरिंग सिस्टम का चयन करना और इसकी खुराक का अनुकूलन करना है आलोचनात्मक रासायनिक-संबंधित चिपकाव को कम करने के लिए।.

3. प्लास्टिसाइज़र और प्रक्रिया तेल

प्लास्टिसाइज़र और सॉफ़्नर जैसे छोटे अणु योजक प्रवाहशीलता में सुधार करते हैं, लेकिन अक्सर वल्कनाइजेशन के दौरान स्थानांतरित हो जाते हैं। यह स्थानांतरण कर सकता है:

- साँचे की सतह पर एक चिकनाई की परत बनाएं।

- मोल्ड कोटिंग्स के साथ प्रतिक्रिया करें और उनकी चिपकने-रोधी गुणों को कमजोर करें।

मैंने एक बार ऐसे मामले से निपटा था जहाँ उच्च-एरोमैटिक प्रक्रिया तेल हर 10 चक्रों में लगातार फफूंदी की समस्या पैदा कर रहा था—जब तक हमने कम वाष्पशील प्लास्टिसाइज़र के साथ पुनः सूत्रबद्ध नहीं किया।.

4. भरक प्रकार और प्रसरण

कार्बन ब्लैक, सिलिका या मिट्टी जैसे फिलर्स यांत्रिक गुणों को बढ़ाते हैं, लेकिन खराब प्रसरण सतह की खुरदरापन और स्थानीय चिपकन बढ़ा सकता है:

- उच्च सतह क्षेत्रफल वाले भराव पदार्थ सतही ऊर्जा बढ़ने की प्रवृत्ति होती है, जो साँचे से चिपकन को बढ़ा सकती है।.

- अपरिप्त प्रसरण असमान सतहें छोड़ देता है जो साँचे में सूक्ष्मसंरचनाओं से चिपक जाती हैं।.

5. आंतरिक स्नेहकों की कमी

यदि सूत्र में मोम, स्टीयरेट या प्रसंस्करण सहायक पदार्थ न हों, तो रबर यौगिक केवल चिपक सकता है। भौतिक संलयन. ये आंतरिक स्नेहक क्यूरिंग के दौरान एक सूक्ष्म अवरोधक परत बनाते हैं, जिससे साँचे से साफ़-सुथरी रिहाई संभव होती है।.

मुख्य निष्कर्षएक चिपचिपा यौगिक हमेशा मोल्ड के बारे में नहीं होता—यह अक्सर फॉर्मूलेशन में ही शुरू होता है।.

मोल्ड कारक: समस्या के पीछे की सतह

अच्छी तरह से अनुकूलित रबर कंपाउंड होने के बावजूद, साँचे का चिपकना अभी भी बना रह सकता है। मेरे अनुभव में, स्वयं साँचे का डिज़ाइन और सतह की स्थिति भी उतनी ही महत्वपूर्ण हैं। आइए उन साँचे-संबंधी तत्वों का पता लगाएँ जो डेमोल्डिंग प्रदर्शन को प्रभावित करते हैं:

1. मोल्ड सामग्री चयन

मोल्ड की आधार सामग्री रबर के चिपकने पर महत्वपूर्ण प्रभाव डालती है:

- टूल स्टील (P20, H13)टिकाऊ और सामान्यतः उपयोग में आने वाला, लेकिन समय के साथ इसमें सूक्ष्म गड्ढे (माइक्रो-पिटिंग) बन सकते हैं जो रबर को फँसा लेते हैं।.

- एल्यूमिनियमप्रोटोटाइपिंग के लिए उत्कृष्ट, लेकिन घिसाव और ऑक्सीकरण के प्रति संवेदनशील, जिससे चक्रों के साथ चिपकने की प्रवृत्ति बढ़ जाती है।.

- स्टेनलेस स्टीलबेहतर संक्षारण प्रतिरोध और चिकनी सतहें प्रदान करता है, लेकिन इष्टतम रिहाई के लिए अभी भी कोटिंग की आवश्यकता हो सकती है।.

प्रत्येक सामग्री में अनूठी सतही ऊर्जा विशेषताएँ होती हैं जो यह निर्धारित करती हैं कि रबर क्योर होने के बाद कितनी आसानी से अलग होगा।.

2. सतही खुरदरापन और सूक्ष्मसंरचना

सतह की फिनिश एक छिपी हुई लेकिन शक्तिशाली चर है:

- अत्यधिक पॉलिश किए हुए साँचे (Ra ≤ 0.1 μm) यांत्रिक अंतर्संयोजन को कम करते हैं, जिससे भागों का अधिक स्वच्छ रूप से अलग होना संभव होता है।.

- बनावट वाली या घिसी हुई सतहें की संभावना बढ़ाएँ यांत्रिक संलग्नता, जहाँ रबर सूक्ष्म दरारों को भौतिक रूप से पकड़ता है।.

मैंने जो एक आम गलती देखी है, वह साँचे की देखभाल के दौरान पॉलिशिंग की अनदेखी करना है—छोटे-छोटे खरोंच जल्दी ही बड़े अटकने के कारण बन जाते हैं।.

उद्धरणआपके साँचे की सतह उँगलियों के निशान जैसी होती है—कोई भी खामी रबर पर छाप छोड़ देगी।“

3. कोटिंग प्रदर्शन और घिसावट

कई साँचे रिहाई में सुधार के लिए एंटी-स्टिक कोटिंग्स से उपचारित किए जाते हैं। सामान्य कोटिंग्स में शामिल हैं:

- टाइटेनियम नाइट्राइड (TiN)कठोर और घिसाव-प्रतिरोधी, अक्सर उच्च-मात्रा वाले उत्पादन के लिए उपयोग किया जाता है।.

- पीटीएफई या फ्लोरोपॉलीमर कोटिंग्सउत्कृष्ट कम घर्षण गुण, लेकिन घिसावट के प्रति संवेदनशील।.

- निकल-फॉस्फोरस (इलेक्ट्रोलेस प्लेটিং)मध्यम रिलीज़ विशेषताओं के साथ अच्छी सतह एकरूपता।.

हालांकि, ये कोटिंग्स समय के साथ बिगड़ना. मैंने ऐसे ग्राहकों के साथ काम किया है जो अचानक मोल्ड चिपकने से हैरान थे—और बाद में पता चला कि उनकी मोल्ड कोटिंग्स 20,000 चक्रों के बाद घिस चुकी थीं।.

4. मोल्ड डिज़ाइन और ज्यामिति

अच्छा मोल्ड डिज़ाइन सिर्फ भराई और क्योरिंग के बारे में नहीं होता—यह डेमोल्डिंग को भी प्रभावित करता है:

- तेज़ कोने और अंडरकट रबर को फँसा सकता है, जिससे चिपकन बढ़ता है और फाड़ हो सकती है।.

- अपर्याप्त ड्राफ्ट कोण उत्सर्जन को अधिक कठिन बनाना, विशेष रूप से नरम यौगिकों के साथ।.

- खराब वेंटिंग डिजाइन जिससे फँसी हुई गैसें बनती हैं, जो साँचे की सतह पर कार्बन बनकर चिपचिपे अवशेष बनाती हैं।.

एक व्यावहारिक सुधार जो हम अक्सर Kinsoe में सुझाते हैं, वह है ड्राफ्ट कोण को कम से कम 3°–5° तक बढ़ाएँ। लंबवत दीवारों पर, विशेष रूप से बड़े या मोटी-दीवार वाले हिस्सों के लिए।.

प्रक्रिया पैरामीटर: स्वच्छ रिलीज़ के लिए सूक्ष्म-समायोजन

जबकि फॉर्मूलेशन और मोल्ड डिज़ाइन नींव तैयार करते हैं, आपकी कंप्रेशन मोल्डिंग प्रक्रिया चलाने का तरीका ही अंततः परिणाम निर्धारित करता है। मैंने उत्पादन लाइनों को सिर्फ एक अनदेखी सेटिंग—तापमान बहुत अधिक, दबाव बहुत लंबे समय तक, या ठंडा होना बहुत तेज़—के कारण लगातार चिपकने की समस्याओं से जूझते देखा है।.

यहाँ वे प्रमुख प्रक्रिया पैरामीटर दिए गए हैं जो साँचे के चिपकने को प्रभावित करते हैं:

1. उपचार तापमान, दबाव और समय

ये तीनों वल्कनाइजेशन का मूल हैं, और इनमें से किसी का भी गलत प्रबंधन समस्याएँ पैदा कर सकता है:

- अत्यधिक तापमान या अधिक पकाना सतह पर फूलना, सख्त होना, या झुलसना पैदा कर सकते हैं—ये सभी चिपकने की संभावना को बढ़ाते हैं।.

- अपरिपूर्ण क्यूरिंग परिणामस्वरूप साँचे से चिपकने वाली भद्दी सतहें बनती हैं।.

- उच्च दबाव रबर को साँचे की सूक्ष्मसंरचनाओं में धकेल सकता है, विशेषकर यदि सतह की फिनिश खुरदरी हो, जिससे यांत्रिक अंतर्संयोजन.

उदाहरण के लिए, एक समस्या निवारण मामले में, केवल क्यूरिंग तापमान को 5°C कम करने और ड्वेल टाइम को 15 सेकंड बढ़ाने से एक लगातार चिपकने की समस्या हल हो गई।.

मुख्य अंतर्दृष्टि: इष्टतम वल्कनाइजेशन केवल क्रॉसलिंकिंग के बारे में नहीं है—यह क्योर होने के बाद सतह की फिनिश गुणवत्ता के बारे में भी है।.

2. शीतलन दर और अनमोल्डिंग तापमान

तेज़ी से ठंडा करना कुशल लग सकता है, लेकिन यह रबर के हिस्से और साँचे की गुहा के बीच सिकुड़न में असंतुलन पैदा करता है:

- यदि रबर बहुत जल्दी सिकुड़ जाए, आंतरिक तनाव जमा हो जाता है, जिससे वह हिस्सा साँचे को और कसकर पकड़ लेता है।.

- बहुत अधिक तापमान पर मोल्ड खोलने से सतह चिपचिपीपन बढ़ जाता है।.

यह अत्यंत महत्वपूर्ण है कि भाग को नियंत्रित रिलीज तापमान—आमतौर पर यौगिक के आधार पर 60–90°C—तक ठंडा होने दिया जाए।.

3. इंजेक्शन या स्थानांतरण दबाव विकृति

ट्रांसफर या इंजेक्शन मोल्डिंग में, अत्यधिक इंजेक्शन दबाव सकता है:

- मोल्ड गुहा या उसकी विभाजन रेखा को थोड़ा विकृत करें।

- रबर को अनपेक्षित क्षेत्रों में फैलने या रिसने का कारण बनें

- निकासी को अधिक कठिन बनाएं, विशेष रूप से कम कठोरता वाले रबर के लिए।

हमने पाया है कि अंतिम भराई चरण के दौरान इंजेक्शन दबाव को धीरे-धीरे कम करने से गुहा भराई की गुणवत्ता से समझौता किए बिना भाग निकालना आसान हो जाता है।.

4. वेंटिंग और गैस प्रबंधन

वल्कनाइजेशन के दौरान फंसी हुई गैसें केवल छिद्रता ही नहीं पैदा करतीं—वे साँचे की सतह पर जलकर या कार्बोनीकरण होकर जमा हो जाती हैं, जिससे चिपचिपा अवशेष समय के साथ:

- मोल्ड डिज़ाइन में उचित वेंट चैनलों को शामिल करना सुनिश्चित करें।

- उच्च चिपचिपापन वाले यौगिकों के लिए वैक्यूम-सहायक मोल्डिंग या नियंत्रित रक्तस्राव वेंट्स का उपयोग करें।

व्यावहारिक सुझावगैर-अपघर्षक सॉल्वेंट से नियमित साँचे की सफाई इन अवशेषों के जमाव को रोकने में मदद करती है और रिलीज दक्षता को बनाए रखती है।.

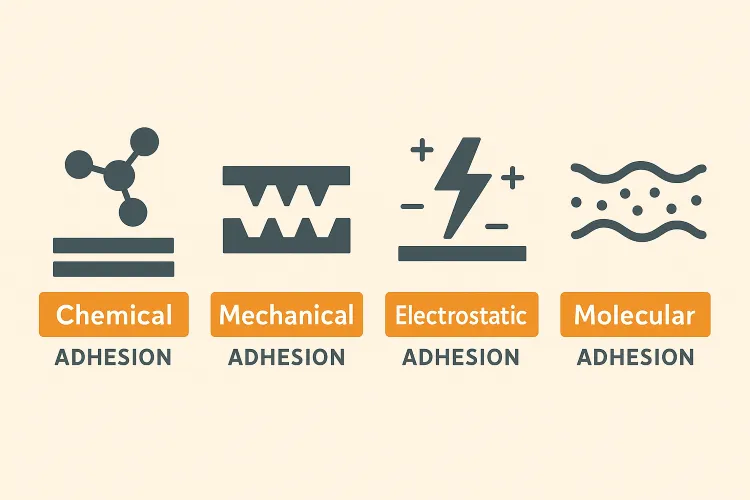

आसंजन प्रकार विश्लेषण: मूल तंत्र की समझ

सभी चिपकने वाली मोल्ड समान नहीं होतीं। वर्षों से मैंने सीखा है कि चिपकने की समस्याओं को प्रभावी ढंग से हल करने के लिए, मुझे पहले पहचानना होता है। कैसे रबर साँचे से चिपक रहा है। प्रत्येक चिपकन प्रकार के अलग-अलग कारण होते हैं—और इसलिए, अलग-अलग निवारक रणनीतियाँ।.

1. रासायनिक आसंजन

यह चिपकाने का सबसे आक्रामक रूप है और तब होता है जब रबर के घटक रासायनिक रूप से प्रतिक्रिया करते हैं। मोल्ड की सतह के साथ:

- फॉर्मूलेशन में मौजूद पेरोक्साइड, सल्फर या एडिटिव्स बन सकते हैं। रासायनिक बंध धातु के साँचे के साथ.

- उच्च तापमान और लंबी उपचार अवधि इन प्रतिक्रियाओं को तेज कर देती हैं।.

इस प्रकार का चिपकना अक्सर अपरिवर्तनीय होता है और इसे दूर करने के लिए साँचे की सतह को फिर से तैयार करने या कोटिंग को नवीनीकृत करने की आवश्यकता होती है।.

उदाहरणएक पेरोक्साइड-क्योर किया गया सिलिकॉन रबर सतही ऑक्सीकरण के कारण अनचाहे बंधन के लिए एक बिना कोटिंग वाले स्टेनलेस स्टील साँचे से बुरी तरह चिपक गया।.

2. यांत्रिक आसंजन

यह तब होता है जब रबर भौतिक रूप से उसमें अटक जाता है। सूक्ष्म-स्तरीय सतह खुरदरापन या क्षति साँचे पर:

- चमकदार या घिसे हुए साँचे जिनमें छोटे गड्ढे या खरोंचें होती हैं, क्योरिंग के दौरान फैलते समय रबर को फँसा लेते हैं।.

- फ्लैश या ओवरफ्लो तीखे किनारों या अंडरकट्स में समा सकते हैं।.

यह तब आम है जब टूलिंग को ठीक से पॉलिश या रखरखाव नहीं किया गया है।.

उद्धरणयदि आपका साँचा सूक्ष्म रूप से घिस रहा है, तो आपके पुर्जे स्थूल रूप से चिपकने लगेंगे।“

3. विद्युतस्थैतिक आसंजन

मोल्ड खोलते समय घर्षण उत्पन्न कर सकता है स्थिर आवेश, विशेष रूप से सूखी रबर यौगिकों के साथ:

- यह स्टैटिक पतले हिस्सों को या मोल्ड पर फ्लैश को रोकता है, जिससे रिलीज़ असंगत हो जाती है।.

- यह सूखे, कम आर्द्रता वाले उत्पादन वातावरण में अधिक प्रचलित है।.

एंटीस्टैटिक कोटिंग्स या ग्राउंडिंग सिस्टम इस समस्या को तटस्थ करने में मदद कर सकते हैं।.

4. अणु-अणु (वैन डेर वाल्स) आसंजन

रासायनिक अभिक्रियाओं के बिना भी, कमजोर आणविक बल रबर की सतह और साँचे के बीच हल्का चिपकना हो सकता है:

- बहुत चिकनी साँचे या बहुत चिपचिपे रबर के फॉर्मूलेशन के साथ होता है।

- हमेशा दिखाई नहीं दे सकता, लेकिन की ओर ले जाता है। खींचने के निशान या मोल्ड खोलते समय प्रतिरोध

यह विशेष रूप से सिलिकॉन या कम कठोरता वाले यौगिकों के साथ ध्यान देने योग्य है।.

5. प्रदूषण-प्रेरित आसंजन

अटकने का एक सामान्य लेकिन अक्सर अनदेखा किया जाने वाला कारण है सतही संदूषण:

- प्रवासनशील योजक (जैसे प्लास्टिसाइज़र या मोम) समय के साथ साँचे पर जमा हो सकते हैं।

- खराब तरीके से साफ किए गए मोल्ड रिलीज एजेंट के अवशेष एक चिपचिपा अवरोध बना सकते हैं।

मुख्य निष्कर्षकई पुरानी फफूंदी चिपकने की समस्याएँ संचयी संदूषण के कारण होती हैं—जो आप आज साफ नहीं करते, वह कल चिपक जाता है।.

फफूंदी चिपकने से रोकने के प्रमुख उपाय

मोल्ड रिलीज एजेंटों का समझदारी से चयन और उपयोग

जब मैं उन इंजीनियरों के साथ काम करता हूँ जिन्हें लगातार मोल्ड चिपकने की समस्या होती है, तो सबसे पहले मैं—फॉर्मूलेशन और मोल्ड की स्थिति की पुष्टि करने के बाद—उनके द्वारा मोल्ड रिलीज एजेंट्स के उपयोग की जाँच करता हूँ। आश्चर्यजनक रूप से, यह बुनियादी उपकरण अक्सर या तो गलत तरीके से इस्तेमाल किया जाता है या गलत समझा जाता है। सही तरीके से इस्तेमाल करने पर, रिलीज एजेंट्स डेमोल्डिंग दक्षता में नाटकीय रूप से सुधार कर सकते हैं; गलत तरीके से इस्तेमाल करने पर, ये नई समस्याएँ पैदा कर सकते हैं या चिपकने की समस्या को और भी बदतर बना सकते हैं।.

1. साँचे को अलग करने वाले एजेंटों के प्रकार

रिलीज़ रसायनशास्त्र में सभी के लिए एक ही समाधान नहीं होता। विभिन्न मोल्डिंग परिस्थितियाँ और रबर सूत्रीकरण विभिन्न प्रकार की मांग करते हैं:

- जल-आधारित विमोचन एजेंटपर्यावरण के अनुकूल और ऑपरेटरों के लिए अधिक सुरक्षित, कई EPDM और NR अनुप्रयोगों के लिए उपयुक्त। लेकिन भाप की थैलियों को रोकने के लिए इन्हें बार-बार पुनः लगाने और सावधानीपूर्वक सुखाने की आवश्यकता हो सकती है।.

- सॉल्वेंट-आधारित विमोचन एजेंटतेज़, समान फिल्म निर्माण और उत्कृष्ट रिलीज़ प्रदर्शन प्रदान करते हैं, विशेष रूप से उच्च-तापमान मोल्डिंग में। हालांकि, ये आग और VOC जोखिम पैदा करते हैं।.

- अर्ध-स्थायी विमोचन एजेंटमोल्ड की सतह से चिपककर एक टिकाऊ परत बनाता है जो कई चक्रों तक टिकती है। उच्च-मात्रा उत्पादन के लिए आदर्श, बार-बार स्प्रे करने से होने वाले डाउनटाइम को कम करता है।.

- पेस्ट या मोम-आधारित एजेंटजटिल या उच्च-ड्रैग सांचों में उपयोग किया जाता है, जो बेहतर एंटी-स्टिक गुण प्रदान करता है, लेकिन अक्सर हाथ से लगाने और पॉलिश करने की आवश्यकता होती है।.

विशेष सुझाव: हमेशा रिलीज एजेंट के प्रकार को अपने यौगिक और उत्पादन चक्र समय दोनों के अनुरूप मिलाएँ—एक अत्यधिक आक्रामक एजेंट रबर को दूषित कर सकता है, जबकि एक कमजोर एजेंट पूरे चक्र तक टिक नहीं पाएगा।.

2. सही आवेदन तकनीकें

रिलीज़ एजेंट को आप कैसे लगाते हैं, यह उतना ही महत्वपूर्ण है जितना कि आप क्या उपयोग करते हैं:

- एकरूपता ही कुंजी है।—असमान आवेदन से असंगत रिहाई और संभावित सतह दोष होते हैं।.

- उचित सुखाने का समय दें, विशेषकर पानी-आधारित प्रकारों के लिए। मोल्ड बंद करने से ठीक पहले छिड़कने से फफोले या भाप के निशान बन सकते हैं।.

- जमा होने से बचेंरिलीज़ एजेंट के अत्यधिक उपयोग से अवशेष जमा हो सकते हैं, खासकर वेंट्स और पार्टिंग लाइन्स पर, जो विडंबना यह है कि अधिक चिपकने का कारण बनता है।.

Kinsoe पर, हम का उपयोग करने की अनुशंसा करते हैं बारीक धुंध छिड़कने वाले स्प्रेयर या स्वचालित प्रणालियाँ सुसंगत कवरेज सुनिश्चित करने के लिए—विशेष रूप से बहु-गुहा या बड़े क्षेत्र वाले सांचों के लिए।.

3. हद से ज़्यादा न करें

ज्यादा हमेशा बेहतर नहीं होता। मैंने एक आम गलती देखी है: हर चक्र के बीच “बस अगर ज़रूरत पड़े” के लिए अत्यधिक बार फिर से लगाना। यह आदत निम्नलिखित परिणाम देती है:

- रबर की सतह पर सिलिकॉन या मोमी अवशेषों का स्थानांतरण

- पेंटिंग या बॉन्डिंग जैसी द्वितीयक प्रक्रियाओं के लिए कम चिपकन

- समय के साथ फफूंदी का बढ़ना

मुख्य अंतर्दृष्टिएक अच्छी तरह से चुना गया और सही ढंग से लगाया गया रिलीज एजेंट अनुकूलित परिस्थितियों में पुनः आवेदन के बीच 10–30 चक्रों की अनुमति देना चाहिए।.

साँचे की सतह का उपचार और रखरखाव

यहाँ तक कि सबसे बेहतरीन रबर फॉर्मूलेशन और रिलीज एजेंट भी चिपकने की समस्याओं का समाधान नहीं कर पाएंगे यदि साँचा स्वयं की उपेक्षा की जाए। मेरे अनुभव में, कई बार दोहराई जाने वाली डीमोल्डिंग समस्याएँ उत्पन्न होती हैं सतही घिसाव, अवशेषों का जमाव, या निवारक कोटिंग रणनीतियों का अभाव. यह अध्याय इस बात पर केंद्रित है कि आप अपने मोल्ड को प्रत्येक चक्र के बाद रिलीज-अनुकूल सतह में कैसे बदल सकते हैं।.

1. नियमित सफाई और पॉलिशिंग

एक गंदा फफूंदी एक चिपचिपी फफूंदी है।.

- कार्बोनीकृत रबर अवशेष, प्लास्टिसाइज़र का जमाव और क्षयित रिलीज़ एजेंट फिल्में विशेष रूप से उच्च-तापमान वाले संचालन में तेज़ी से जमा हो सकती हैं।.

- उपयोग करें गैर-घर्षक विलायक (जैसे आइसोप्रोपाइल अल्कोहल या मोल्ड क्लीनर स्प्रे) नियमित सफाई के लिए, और अनुसूची गहरी सफ़ाई हर कुछ हज़ार चक्रों के बाद यांत्रिक पॉलिशिंग के साथ।.

- टेक्सचर्ड या वेंटेड सांचों के लिए संपीड़ित हवा और अल्ट्रासोनिक सफाई छिपे हुए दूषित पदार्थों को हटा सकती है।.

सुझावKinsoe पर, हम सतह की अनुकूल परिस्थितियाँ बनाए रखने के लिए प्रत्येक 200–300 चक्रों के बाद दृश्य निरीक्षण और त्वरित सतह सफाई करते हैं।.

2. उन्नत एंटी-स्टिक कोटिंग्स लगाएँ

आधुनिक सतह आवरण साँचे से अलग होने की क्षमता और स्थायित्व को काफी बढ़ा सकते हैं। कुछ प्रभावी विकल्पों में शामिल हैं:

| कोटिंग का प्रकार | लाभ | उपयोग मामला |

|---|---|---|

| नेडॉक्स (निकल-फॉस्फोरस) | संक्षारण-रोधी, घिसाव-प्रतिरोधी, नॉन-स्टिक सतह | ईपीडीएम, एनआर, और घर्षणकारी यौगिकों के लिए आदर्श |

| पीटीएफई (टेफ्लॉन) | बहुत कम सतही ऊर्जा, उत्कृष्ट विमोचन | सिलिकॉन मोल्डिंग के लिए सर्वोत्तम |

| टाइटेनियम नाइट्राइड (TiN) | कठोर, घिसाव-प्रतिरोधी कोटिंग | उच्च-चक्र इस्पात साँचे |

| नैनोप्लास™ या समान | अल्ट्रा-स्मूथ सतहों के लिए थिन-फिल्म नैनो कोटिंग्स | सटीक साँचे या नरम इलास्टोमर्स |

ये कोटिंग्स दोनों को कम करते हैं रासायनिक और यांत्रिक आसंजन, और उनका ROI कम सफाई समय, लंबे मोल्ड जीवन, और उच्च उपज दरों में स्पष्ट है।.

3. सतही क्षति का निरीक्षण और मरम्मत

मोल्ड घिसाव अपरिहार्य है—लेकिन यदि इसका समाधान नहीं किया गया, तो छोटे दोष बड़ी समस्याएँ पैदा करेंगे:

- सूक्ष्म गड्ढे और खरोंचें घर्षक फिलर्स या इजेक्टर पिन रबर यौगिकों को स्थिर कर सकते हैं।

- घिसी हुई वेंट लाइनें सामग्री को फँसा सकता है और निष्कासन को बाधित कर सकता है।

एक लागू करें रखरखाव लॉग मोल्ड के उपयोग, सफाई की आवृत्ति और किसी भी दिखाई देने वाली खामियों को ट्रैक करें। निवारक पॉलिशिंग या स्थानीय री-प्लेटिंग अक्सर अस्वीकृत मोल्डेड भागों की मरम्मत की तुलना में कम खर्च में होती है।.

4. भंडारण और हैंडलिंग

जब आपका मोल्ड उपयोग में नहीं है, तब उसकी सुरक्षा करना भी उतना ही महत्वपूर्ण है:

- में स्टोर करें शुष्क, तापमान-नियंत्रित वातावरण ऑक्सीकरण और क्षरण को रोकने के लिए।.

- एक लगाएँ जंग निरोधक या फफूंदी संरक्षक भंडारण के दौरान, और उपयोग से पहले इसे अच्छी तरह से साफ़ कर लें।.

सुनहरा नियमअपने साँचे को एक कारीगर की घड़ी की तरह समझें—यह हमेशा साफ, कोटेड और काम के लिए तैयार होना चाहिए।.

प्रक्रिया मापदंडों का अनुकूलन

रबर कंप्रेशन मोल्डिंग में, प्रक्रिया पैरामीटर भाग की गुणवत्ता और मोल्ड से निकालने में आसानी के पीछे के “छिपे हुए लीवर” होते हैं। मैंने ऐसे निर्माताओं के साथ काम किया है जिन्होंने वर्षों से चल रही चिपकने की समस्याओं का समाधान रबर या उपकरण बदलकर नहीं, बल्कि अपने तापमान, दबाव और वेंटिंग प्रोटोकॉल को सूक्ष्मता से समायोजित करके किया।.

ध्यान केंद्रित करने के लिए प्रमुख क्षेत्र ये हैं:

1. वल्कनाइजेशन का तापमान और समय नियंत्रित करें

बहुत अधिक या बहुत लंबा होने पर यौगिक जल सकता है। बहुत कम या बहुत छोटा होने पर यह अध-क्योर हो सकता है।.

- अति-सेकना अत्यधिक क्रॉसलिंकिंग या ब्लूमिंग के कारण सतह की कठोरता और चिपचिपापन बढ़ जाता है।.

- अध-उपचार ढाल की सतहों से चिपकने वाला चिपचिपा रबर छोड़ता है और निकालते समय फाड़ जाता है।.

मानकसंयोजन आपूर्तिकर्ता द्वारा अनुशंसित क्योर वक्र से शुरू करें, फिर ±5°C और ±15 सेकंड पर परीक्षण रन चलाकर सर्वोत्तम बिंदु खोजें।.

हमारी Kinsoe सुविधा में, हम प्रत्येक बैच के तापमान विचलनों को लॉग करते हैं और उन्हें मोल्ड रिलीज प्रदर्शन से संबंधित करते हैं—इससे समस्या बनने से पहले ही विचलन पकड़ने में मदद मिलती है।.

2. इंजेक्शन या ट्रांसफर दबाव और होल्ड समय समायोजित करें

ट्रांसफर या इंजेक्शन मोल्डिंग के लिए:

- अत्यधिक इंजेक्शन दबाव पतले मोल्ड सेक्शन को विकृत कर सकता है या रबर को वेंट गैप में धकेल सकता है, जिससे चिपकन या फ्लैश हो सकता है।.

- अत्यधिक लंबा प्रतीक्षा समय रबर के अत्यधिक संपीड़न और खराब डीमोल्डिंग का कारण बन सकता है।.

इसके बजाय, का उपयोग करें बहु-चरणीय दबाव प्रोफ़ाइल जहाँ क्योरिंग समाप्त होने से पहले दबाव को थोड़ा कम कर दिया जाता है—यह साँचे के विकृति को कम करता है और भौतिक लॉक-इन को घटाता है।.

3. शीतलन दर और मोल्ड अलग करने के समय को ठीक करें

शीतलन चक्र दक्षता बनाए रखने के लिए पर्याप्त तेज़ होना चाहिए, लेकिन इतना तेज़ नहीं कि यह आंतरिक तनाव उत्पन्न करे:

- त्वरित ठंडक रबर को बहुत तेजी से संकुचित करता है, जिससे साँचे पर पकड़ बढ़ जाती है।.

- अत्यधिक गर्म डीमोल्डिंग (कई रबर के लिए 90°C से ऊपर) सतही चिपचिपापन पैदा कर सकता है।.

सही रणनीति? उपयोग करें जल नालियों द्वारा नियंत्रित शीतलन या थर्मल ऑयल सर्किट, और रबर के ग्लास ट्रांज़िशन पॉइंट के करीब पार्ट्स को मोल्ड से अलग करने की अनुमति दें, ताकि टूटने पर वे साफ-सुथरे रहें।.

4. मोल्ड वेंटिंग रणनीति में सुधार करें

वायु फँसना एक मौन हत्यारा है। यह:

- सतही दाग और जलने के निशान पैदा करता है।

- साँचे पर चिपचिपा अवशेष बन जाता है।

- दबाव बनाता है जो पूर्ण गुहा भराव में देरी करता है और खराब रिलीज़ का कारण बनता है।

समाधानों में शामिल हैं:

- वेंट स्लॉट जोड़ना आलोचनात्मक प्रवाह बिंदुओं पर (0.01–0.03 मिमी गहराई पर)

- वैक्यूम-सहायित मोल्डिंग उच्च-संचारिता या बंद डिज़ाइनों के लिए

- नियमित वेंट सफाई, विशेष रूप से यदि आप कार्बन ब्लैक या सिलिका-युक्त यौगिकों का उपयोग कर रहे हैं

मुख्य सीखबेहतर वेंटिंग अक्सर पार्ट की गुणवत्ता और डीमोल्डिंग दोनों में सुधार करती है, बिना साइकिल टाइम पर किसी प्रभाव के।.

रबर सूत्रीकरण अनुकूलन

जब लगातार मोल्ड चिपकने की समस्याओं से निपटना होता है, तो मैं सबसे पहले कंपाउंड के सूत्रीकरण की समीक्षा करता हूँ। कई चिपकने की समस्याएँ स्वयं रबर के भीतर से उत्पन्न होती हैं—इस बात से कि इसे कैसे इंजीनियर किया गया है और वल्कनाइजेशन के दौरान इसके एडिटिव्स कैसे व्यवहार करते हैं।.

यहाँ कुछ प्रमुख सूत्रीकरण पहलुओं की जाँच और समायोजन के लिए दिए गए हैं:

1. प्रवासनशील योजकों को कम या प्रतिस्थापित करें

प्लास्टिसाइज़र, सॉफ़्नर और टैकिफ़ायर जैसे एडिटिव्स हो सकते हैं। सतह पर प्रवासन मोल्डिंग के दौरान, एक चिपचिपा परत छोड़ जाता है जो मोल्ड को खराब कर देती है।.

- चुनें उच्च आणविक भार वाले प्लास्टिसाइज़र या प्रवासन को कम करने के लिए निम्न-अस्थिरता प्रक्रिया तेल।.

- अंतरिक स्नेहक जैसे का उपयोग करें जिंक स्टीयरेट, स्टेरिक एसिड, या सिलिकॉन मोम जो अत्यधिक सतही अवशेष के बिना आंतरिक फिसलन को बढ़ावा देते हैं।.

वास्तविक समाधानएक EPDM मिश्रण जिसे हमने Kinsoe पर अनुकूलित किया, ने एक अरोमैटिक तेल की जगह एक सिंथेटिक एस्टर का उपयोग किया—जिससे मोल्ड की गंदगी कम हुई और सफाई अंतराल 500 चक्रों से बढ़ाकर 1,800 चक्र हो गए।.

2. रबर के प्रकार को मोल्ड की सामग्री से मिलाएँ

सभी रबर सभी मोल्ड सतहों के साथ समान रूप से मेल नहीं खाते। उदाहरण के लिए:

- सिलिकॉन रबर अक्सर फ्लोरोपॉलिमर से लेपित होने तक पॉलिश किए हुए स्टील से चिपके रहते हैं।.

- फ्लोरोइलास्टोमर्स अधिक बेहतर रूप से रिलीज़ होते हैं, लेकिन इसके लिए कसकर नियंत्रित तापमान और दबाव प्रोफाइल की आवश्यकता होती है।.

यदि आप किसी एक सामग्री के साथ लगातार अटके हुए हैं, तो यह अधिक प्रभावी हो सकता है कि बेहतर मोल्ड अनुकूलता वाले फॉर्मूलेशन में स्विच करें कोटिंग्स और एजेंट्स से लड़ने की तुलना में।.

3. कार्यात्मक फिलर्स और डिस्पर्सेंट्स का उपयोग करें

फिलर्स आपके मोल्ड रिलीज प्रदर्शन को बना या बिगाड़ सकते हैं:

- चुनें निम्न-संरचना वाले कार्बन ब्लैक्स या उपचारित सिलिका जो संयुक्त टैक को कम करते हैं।.

- सुनिश्चित करें एकसमान प्रसरण उचित मिश्रण तापमान और अवधि का उपयोग करें—बिना मिश्रित गांठें सतह की चिपचिपाहट बढ़ा देंगी।.

- विचार करें रिलीज़ को बढ़ावा देने वाले फिलर्स फिलर सिस्टम के हिस्से के रूप में टैल्क या मिका की तरह।.

4. मोल्ड रिलीज एडिटिव्स शामिल करें

कुछ आंतरिक योजक बलिदानकारी एजेंट के रूप में कार्य करते हैं जो क्योर के दौरान थोड़ा स्थानांतरित होकर एक पृथक्करण परत बनाते हैं:

- विशेष मोम या सिलोक्सेन-आधारित योजक बाहरी मोल्ड रिलीज एजेंट्स की आवश्यकता को कम कर सकता है।.

- सावधानी से उपयोग करें—अत्यधिक उपयोग से बॉन्डिंग या पेंटिंग जैसे पोस्ट-प्रोसेसिंग चरण प्रभावित हो सकते हैं।.

सावधानीआंतरिक विमोचन एजेंट बंधनकारी चिपकने वाले या कोटिंग्स में हस्तक्षेप कर सकते हैं—हमेशा बाद की प्रक्रियाओं के साथ अनुकूलता का परीक्षण करें।.

5. क्रॉसलिंक घनत्व संतुलित करें

उच्च क्रॉसलिंक घनत्व निम्नलिखित का कारण बन सकता है:

- एक अधिक कठोर सतह जो अनमोल्डिंग के दौरान नहीं लचती।

- अतिरिक्त सतही ऊर्जा, जो आसंजन बढ़ाती है।

एक्सेलेरेटर-से-सल्फर अनुपात या पेरोक्साइड की मात्रा को अनुकूलित करने से प्रदर्शन और संसाधनीयता के बीच सही संतुलन खोजने में मदद मिल सकती है।.

मामले का विश्लेषण और व्यावहारिक अनुभव

सफलता की कहानियाँ: कारखाने के फर्श पर वास्तव में क्या काम करता है

हालांकि सिद्धांत आवश्यक है, इन समाधानों को वास्तविक दुनिया में काम करते देखना सबसे अधिक विश्वसनीय होता है। Kinsoe में और हमारे साझेदारों के साथ, हमने दर्जनों मोल्ड रिलीज अनुकूलन लागू किए हैं—और सर्वश्रेष्ठ परिणाम अक्सर छोटे, रणनीतिक सुधारों से मिलते हैं।.

मामला 1: अनुकूलित मोल्ड रिलीज के उपयोग से चिपकाव में कमी

एक मेडिकल-ग्रेड सिलिकॉन पार्ट निर्माता डेमोल्डिंग के दौरान सतही फाड़ के कारण उच्च अस्वीकृति दरों का सामना कर रहा था। उनका प्रारंभिक प्रतिक्रिया थी मोल्ड रिलीज स्प्रे की आवृत्ति और मोटाई बढ़ाएँ. विडंबना यह थी कि इससे समस्या और बिगड़ गई, जिससे अवशेष चिपकने की समस्या और बढ़ गई।.

समाधान:

हमने उन्हें सॉल्वेंट-आधारित स्प्रे से एक में स्विच करने में मदद की। अर्ध-स्थायी फ्लोरोपॉलिमर विमोचन एजेंट, प्रत्येक 30 चक्रों पर एक अनुशासित अनुप्रयोग अनुसूची के साथ संयुक्त।.

परिणाम:

- अस्वीकृति दर 8% से घटकर 1.5% हो गई।

- 50% द्वारा मोल्ड सफाई की आवृत्ति कम की गई।

- सतह फिनिश की गुणवत्ता में सुधार हुआ और यह FDA मानकों के अनुरूप हो गई।

“कम रिलीज एजेंट का सही तरीके से उपयोग करना गलत एजेंट के अत्यधिक उपयोग की तुलना में कहीं अधिक प्रभावी था।”

मामला 2: मोल्ड कोटिंग एक्सटेंशन से हफ्तों का डाउनटाइम बचता है

एक ऑटोमोटिव गैस्केट उत्पादक ने शिकायत की रोज़ाना फफूंदी की सफ़ाई मोल्ड के कोनों में कंपाउंड के जमाव के कारण। उनका EPDM कंपाउंड सूक्ष्म छिद्रयुक्त स्टील सतहों के साथ प्रतिक्रिया कर रहा था।.

समाधान:

हमने एक लागू करने का प्रस्ताव रखा। निकल-फॉस्फोरस (नेडॉक्स) कोटिंग सैटिन फिनिश के साथ, थर्मल शॉक और घिसाव प्रतिरोध के लिए अनुकूलित।.

परिणाम:

- अनवरत उत्पादन चक्रों में 4 गुना वृद्धि

- साफ-सफाई के श्रम में 70% से अधिक की कमी

- वार्षिक फफूंदी रखरखाव लागत लगभग $12,000 से घट गई।

ग्राहक ने इसे “सबसे सस्ता अपग्रेड जिसमें सबसे बड़ा लाभ मिलता है” कहा।”

मामला 3: फ़ॉर्मूला-आधारित अटकने की समस्या का रहस्योद्घाटन

कस्टम रबर शीट्स की आपूर्ति करने वाले एक कंपाउंडर ने विभिन्न मोल्ड कैविटीज़ में यादृच्छिक चिपकने की घटनाओं की सूचना दी, बावजूद इसके कि तापमान और दबाव लगातार स्थिर थे।.

मूल कारण:

जांच करने पर, समस्या का पता तक पहुँचा। फिलर के प्रसरण में बैच-दर-बैच परिवर्तनशीलता—विशेष रूप से सिलिका का गुच्छेदार होना और प्रसारक की कमी।.

समाधान:

हमने फिलर प्रणाली को पुनर्संतुलित किया और अनुकूलित मिश्रण प्रोटोकॉल के साथ सिलान-उपचारित सिलिका पेश की।.

परिणाम:

- 100% गुहा उपज स्थिरता पुनर्स्थापित

- सभी गुहाओं में सतह की गुणवत्ता समान है।

- 1,000+ चक्रों में किसी भी मोल्ड के चिपकने का अवलोकन नहीं हुआ।

सामान्य समस्याएँ और समाधान

अनुभवी मोल्डर्स भी उन सामान्य जालों में फंस सकते हैं जो मोल्ड के चिपकने की समस्या को और बढ़ा देते हैं। अच्छी बात यह है कि जब आप जानते हैं कि क्या देखना है, तो इनमें से अधिकांश समस्याओं को रोका जा सकता है। यहाँ तीन सबसे आम समस्याएँ हैं—और मैंने अपने ग्राहकों को इन्हें हल करने में कैसे मदद की।.

फंदा 1: गलत मोल्ड रिलीज एजेंट का उपयोग

लक्षणचिपचिपे हिस्से, साँचे पर अवशेष, गुहाओं में असंगत विमोचन।.

मूल कारणसंयोजक और मोल्ड रिलीज रसायन के बीच असंगति।.

- उदाहरण के लिए, सिलिकॉन रबर के लिए अक्सर फ्लोरोपॉलिमर-आधारित एजेंटों की आवश्यकता होती है, जबकि EPDM पानी-आधारित फॉर्मूलेशन के साथ बेहतर काम करता है।.

- अतिरिक्त आवेदन फिल्में छोड़ सकता है जो साँचे पर बेक करें, जिससे फाउलिंग होती है और यहां तक कि भविष्य के हिस्सों का भी संदूषण हो जाता है।.

समाधान:

- उत्पादन तापमान पर 2–3 एजेंट प्रकारों के साथ अनुकूलता परीक्षण करें।.

- एक सेट अप करें नियंत्रित अनुप्रयोग प्रोटोकॉल (जैसे, प्रत्येक 20–30 चक्रों में, एक सटीक फुहार पैटर्न के साथ).

सुझावमोल्ड रिलीज को एक महत्वपूर्ण कच्चे माल की तरह मानें—न कि बाद की सोच।.

फंदा 2: मोल्ड डिज़ाइन की उपेक्षा

लक्षण: विभाजन रेखाओं, किनारों या अंडरकट्स पर रबर चिपक जाता है।.

मूल कारण: खराब ड्राफ्ट कोण, तीखे कोने, या अपर्याप्त वेंटिंग।.

- कम से कम एक के बिना 2°–5° ड्राफ्ट, थोड़ा सा भी चिपचिपा रबर साफ-सुथरे तरीके से बाहर नहीं निकलेगा।.

- फ्लेश ट्रैप और बिना वेंट वाले क्षेत्र सामग्री जमा कर सकते हैं, कठोर हो सकते हैं, और सूक्ष्म-एंकर की तरह काम कर सकते हैं।.

समाधान:

- डेमोल्डिंग के लिए गुहा ज्यामिति को अनुकूलित करने हेतु CAD मॉडलों की समीक्षा करें।.

- डेमोल्डिंग बलों को समान रूप से वितरित करने के लिए माइक्रो-वेंट्स जोड़ें या इजेक्टर पिन की स्थितियों को संशोधित करें।.

मोल्ड डिज़ाइन में कुछ मिलीमीटर का अंतर सफाई और पुनःकार्य में सैकड़ों घंटे बचा सकता है।.

फंदा 3: प्रक्रिया सेटिंग्स ऑटोपायलट पर छोड़ देना

लक्षण: स्पष्ट सतही समस्याओं के अभाव के बावजूद कभी-कभी एक ही साँचे में अटक जाना।.

मूल कारण: क्योर सेटिंग्स को कंपाउंड बैच की परिवर्तनशीलता या पर्यावरणीय परिवर्तनों के लिए समायोजित नहीं किया गया है।.

- तापमान में उतार-चढ़ाव या आर्द्रता में बदलाव क्योर दरों को बदल सकते हैं और सतह की फिनिश को प्रभावित कर सकते हैं।.

- सेटिंग्स को बैच दर बैच बिना बदले छोड़ देने से संचयी त्रुटि—विशेषकर बहु-गुहा उपकरणों में।.

समाधान:

- लागू करें प्रक्रिया निगरानी और आवधिक पुनः समायोजन।.

- उच्च-आउटपुट लाइनों के लिए तापमान सेंसरों का उपयोग करें और हर 1–2 सप्ताह में क्योर समय की पुष्टि करें।.

सीखा हुआ पाठमोल्ड स्टिकिंग गतिशील है—आपकी सेटिंग्स भी होनी चाहिए।.

सारांश और अंतिम सिफारिशें

इस मार्गदर्शिका में, मैंने आपको रबर कंप्रेशन मोल्डिंग में मोल्ड की कई समस्याओं से निपटने के विभिन्न पहलुओं से परिचित कराया है—अणु-स्तरीय कारणों से लेकर कार्यक्षम शॉप-फ़्लोर रणनीतियों तक। वर्षों तक निर्माताओं को इस धोखे से जटिल समस्या का निवारण करने में मदद करने के बाद मैंने जो सीखा है, वह यह है:

1. मोल्ड स्टिकिंग एक बहु-कारक समस्या है

कोई जादुई समाधान नहीं है। चिपकना निम्नलिखित कारणों से हो सकता है:

- आपके रबर में प्रवाशी प्लास्टिसाइज़र

- आपकी मोल्ड सतह पर सूक्ष्म गड्ढे

- खराब ताप नियंत्रण के कारण अत्यधिक पकाना

- बस रिलीज एजेंट को फिर से लगाना भूल जाना

यही कारण है समग्र निदान—सामग्री, साँचा और प्रक्रिया को समानांतर में ध्यान में रखना—कुंजी है।.

2. रोकथाम सक्रिय होनी चाहिए

जब तक आपके पार्ट्स फटने न लगें या आपका मोल्ड खराब न हो जाए, तब तक इंतज़ार न करें।.

- रूपरेखा चरणकम प्रवासन वाले एडिटिव्स चुनें और आंतरिक स्नेहक शामिल करें।

- मोल्ड डिजाइन चरण: ड्राफ्ट कोण जोड़ें, वेंटिंग को अनुकूलित करें, और उचित कोटिंग्स चुनें

- उत्पादन चरणउपचार समय, तापमान, दबाव और शीतलन प्रोफाइल को निरंतर समायोजित करें।

सुनहरा नियमयदि आप उत्पादन के दौरान अटकन ठीक कर रहे हैं, तो आप पहले से ही पीछे हैं।.

3. प्रक्रिया अनुकूलन चल रहा है

मोल्ड स्टिकिंग स्थिर नहीं है—यह के साथ विकसित होती है:

- बुढ़ाते साँचे

- परिवर्तनशील परिवेशीय परिस्थितियाँ

- आपूर्तिकर्ता-से-आपूर्तिकर्ता यौगिक परिवर्तनशीलता

की संस्कृति विकसित करें नियमित प्रक्रिया ऑडिट, फफूंदी निरीक्षण, और फॉर्मूलेशन समीक्षा समस्या से आगे बने रहने के लिए।.

अंतिम कार्रवाई मार्गदर्शिका

फफूंदी को प्रभावी रूप से चिपकने से रोकने के लिए:

- ✅ अपने वर्तमान रिलीज़ एजेंटों और मोल्ड रखरखाव चक्रों का ऑडिट करें।

- ✅ अपनी मोल्ड ज्यामिति में अंडरकट, वेंट और ड्राफ्ट एंगल के लिए समीक्षा करें।

- ✅ प्रवासन-प्रवण अवयवों के लिए अपने यौगिक का पुनर्मूल्यांकन करें

- ✅ प्रक्रिया के पैरामीटर लॉग करें और समय के साथ विसंगतियों को ट्रैक करें

- ✅ अपने ऑपरेटरों को सफाई, स्प्रे करने और मोल्ड हटाने की सर्वोत्तम प्रथाओं पर प्रशिक्षित करें।

“साँचे के चिपकने की समस्या का समाधान करना किस्मत की बात नहीं है—यह जानने की बात है कि कहाँ देखना है, और सही लीवर खींचने का चुनाव करना है।”

यदि आप लगातार रिलीज़ संबंधी समस्याओं से जूझ रहे हैं या एक नया डिज़ाइन कर रहे हैं रबर मोल्डिंग लाइन पर, मुझे और अधिक जानकारी साझा करने में खुशी होगी। बेझिझक संपर्क करें। Kinsoe या मुझसे सीधे संपर्क करें contact@kinsoe.com

संदर्भ: