I. ग्राहक “हार्डनेस” के बारे में इतना क्यों परवाह करते हैं”

जब रबर के घटकों की बात आती है, कठोरता अक्सर वह पहली चीज़ होती है जिसके बारे में आपका ग्राहक पूछता है—और इसके पीछे एक अच्छा कारण भी होता है।. यह सबसे सहज लेकिन सबसे अधिक गलत समझा जाने वाला प्रदर्शन पैरामीटर है। चाहे वह ओ-रिंग हो, गैस्केट हो, सील हो या बम्पर, रबर की कठोरता को अक्सर टिकाऊपन, सीलिंग गुणवत्ता और स्थापना की सुगमता का संकेतक माना जाता है।.

कठोरता रबर उत्पाद की “पहली छाप” है—और यह सीधे तौर पर प्रभावित करती है कि यह वास्तविक परिस्थितियों में कैसे प्रदर्शन करता है।.

मैं इसे एक वास्तविक उदाहरण से समझाता हूँ: हमारे एक ग्राहक ने एक हाइड्रोलिक सिस्टम में Shore A 50 कठोरता वाला O-रिंग इस्तेमाल किया, जहाँ दबाव में उछाल आम थे। छह महीने बाद, सिस्टम में रिसाव शुरू हो गया। विफलता के बाद के विश्लेषण ने अपर्याप्त कठोरता के कारण कम संपीड़न और एक्सट्रूज़न क्षति की ओर इशारा किया। परिणाम? कुल रखरखाव लागत $300,000 से अधिक।.

रबर की कठोरता सिर्फ एक तकनीकी विशिष्टता नहीं है। यह आपके उत्पाद की कार्यात्मक विश्वसनीयता को बना या बिगाड़ सकती है—और आपके ग्राहकों के साथ आपके संबंधों को भी।.

तो आप सही कठोरता कैसे चुन सकते हैं? और विभिन्न कठोरता स्तर सीलिंग, टिकाऊपन और यहां तक कि स्थापना की सुगमता को कैसे प्रभावित करते हैं?

यहाँ उन मानकों, सिद्धांतों और वास्तविक दुनिया की रणनीतियों का एक संपूर्ण विश्लेषण है, जिनका मैं हर बार कठोरता को सही करने के लिए उपयोग करता हूँ।.

II. रबर कठोरता परीक्षण मानक और भ्रांतियाँ

रबर की कठोरता को मापने के तरीके और इस प्रक्रिया में संभावित त्रुटियों को समझना, सूचित डिजाइन और सोर्सिंग निर्णय लेने के लिए आवश्यक है।. सभी कठोरता परीक्षण समान नहीं होते, और माप में त्रुटियाँ जितनी लोग सोचते हैं उससे कहीं अधिक आम हैं।.

1. मुख्य परीक्षण विधियों का अवलोकन: शोर ए, शोर डी, और आईआरएचडी

रबर की कठोरता आमतौर पर ड्यूरोमीटर पैमाने का उपयोग करके मापी जाती है। लेकिन आपको कौन सा पैमाना उपयोग करना चाहिए?

- शोर एसबसे व्यापक रूप से उपयोग किया जाने वाला पैमाना, गैस्केट, ओ-रिंग और सीलिंग स्ट्रिप्स जैसे नरम से मध्यम-कठोर इलास्टोमर्स के लिए आदर्श। यह एक नुकीली सुई का उपयोग करता है और मानकीकृत बल के तहत निशान (इंडेंटेशन) को मापता है।.

- शोर डी: थर्मोप्लास्टिक इलास्टोमर और अर्ध-कठोर प्लास्टिक जैसी कठिन सामग्रियों के लिए डिज़ाइन किया गया। यह तेज नोक और अधिक बल का उपयोग करता है।.

- आईआरएचडी (अंतर्राष्ट्रीय रबर कठोरता डिग्री)गुणवत्ता नियंत्रण प्रयोगशालाओं में, विशेष रूप से यूरोप में, आम। यह नियंत्रित, समय-आधारित तरीके से बल लगाने के माध्यम से उच्च पुनरावृत्ति क्षमता प्रदान करता है—सटीक घटकों और अनुसंधान एवं विकास परिवेशों के लिए उत्कृष्ट।.

प्रत्येक पैमाने का अपना विशिष्ट अनुप्रयोग संदर्भ होता है, और उन्हें आपस में मिलाने से गंभीर प्रदर्शन असंगतताएँ हो सकती हैं।.

“जब विनिर्देशन में शोर ए की मांग हो और आप शोर डी का उपयोग करें, तो यह वैसा ही है जैसे डॉक्टर को किलोग्राम में वजन चाहिए और आप पाउंड में अपना वजन बता रहे हों—यह न केवल गलत है, बल्कि भ्रामक भी है।”

2. परीक्षण में सामान्य त्रुटियाँ और छिपी हुई अड़चनें

भले ही आप सही पैमाना इस्तेमाल कर रहे हों, माप में एकरूपता एक छिपा हुआ जाल है।.

- नमूना मोटाई6 मिमी से पतले परीक्षण टुकड़े सब्सट्रेट के प्रभाव के कारण गलत माप दे सकते हैं।.

- गैर-मानक सेटअपISO 48 या DIN 53505 से विचलन (जैसे पूर्ण डवेल समय का पालन न करना) त्रुटि उत्पन्न करता है।.

- ऑपरेटर परिवर्तनशीलतामैदानी मापों में, अत्यधिक दबाव या कोण विचलन आसानी से ±5 शोर ए विचलन का कारण बन सकता है।.

मैंने व्यक्तिगत रूप से देखा है कि एक ही रबर के हिस्से को तीन अलग-अलग ड्यूरोमीटरों पर परीक्षण किया गया, जिनके रीडिंग्स 62 से 68 शोर A तक थीं—यह सब ऑपरेटर की हैंडलिंग और मशीन कैलिब्रेशन के कारण था।.

निचोड़सिर्फ “संख्या पढ़ें” मत—यह सवाल करें कि इसे कैसे मापा गया।.

III. कठोरता रबर के प्रदर्शन को कैसे प्रभावित करती है

कठोरता केवल एक संख्या नहीं है—यह तनाव, घिसाव और पर्यावरणीय प्रभाव के तहत रबर घटक के व्यवहार का एक शक्तिशाली पूर्वानुमानक है।. इस पैरामीटर को गलत भरने पर बेदाग प्रदर्शन और समयपूर्व विफलता के बीच का अंतर हो सकता है।. आइए देखें कि विभिन्न कठोरता स्तर प्रमुख प्रदर्शन आयामों को कैसे प्रभावित करते हैं।.

3.1 यांत्रिक गुण: क्या कठोरता उद्देश्य के अनुरूप है?

सीलिंग प्रदर्शन और संपीड़न सेट

सीलिंग के लिए रबर चुनते समय, दबाव व्यवहार सीधे कठोरता से जुड़ा होता है।:

- निम्न-दाब वाले स्थैतिक सील के लिए, तट ए 50–60 लचीलेपन और लचीलापन के बीच एक अच्छा संतुलन बनाता है।.

- उच्च-दबाव वाले अनुप्रयोगों, जैसे हाइड्रोलिक फिटिंग्स के लिए, मैं सुझाव देता हूँ शोर ए ≥70 निष्कासन और सील फटने को रोकने के लिए।.

घर्षण प्रतिरोध

पल्ली, डैम्पर या रोलर्स जैसे उच्च घर्षण वाले वातावरण में:

- शोर ए 75 ±3 अक्सर अत्यधिक भंगुर हुए बिना इष्टतम घिसाव प्रतिरोध प्रदान करता है।.

- 85 से ऊपर जाने पर, लचीलेपन चक्रों के दौरान दरार उत्पन्न होने का खतरा होता है।.

मानक संदर्भGB/T 9867 पुष्टि करता है कि अधिकांश सामान्य-उद्देश्यीय रबर के लिए घर्षण प्रतिरोध 70–80 शोर A सीमा में चरम पर होता है।.

3.2 गतिशील गुण: कठोरता और सेवा जीवन

थकान प्रतिरोध

नरम रबर (जैसे, शोर ए 40ये कंपन अवशमन और निम्न-चक्र थकान में उत्कृष्ट होते हैं, जो उन्हें कंपन-रोधी पैड के लिए आदर्श बनाता है।.

इसके विपरीत, कठोर रबर (शोर ए 70) उच्च-आवृत्ति वाले गतिशील भारों में बेहतर प्रदर्शन करते हैं, लेकिन समय के साथ सूक्ष्म दरारों के प्रसार के प्रति संवेदनशील होते हैं।.

रिबाउंड और ऊर्जा प्रबंधन

- बम्प स्टॉप्स या शॉक एब्जॉर्बर जैसे अनुप्रयोगों के लिए, उच्च रिबाउंड रबर (शोर ए 30–40) उत्कृष्ट ऊर्जा वापसी प्रदान करता है।.

- से डेटा डीआईएन 53512 कठोरता बढ़ने पर पुनर्प्राप्ति लचीलापन काफी कम हो जाता है, जिससे अधिक ऊर्जा की हानि और ऊष्मा का संचय होता है।.

3.3 पर्यावरणीय अनुकूलनशीलता: तनाव में व्यवहार

तापीय अपवर्धन

- उच्च-तापमान पर उपयोग (≥150°C) दीर्घकालिक कठोरता का कारण बनता है। मैं हमेशा अनुशंसा करता हूँ 5–10 शोर ए बफर के साथ डिजाइनिंग इस बदलाव को समायोजित करने के लिए।.

रासायनिक प्रतिरोध

- कुछ इलास्टोमर (जैसे एनबीआर तेलों में या ईपीडीएम क्षारों में अनुभव कठोरता का विचलन दीर्घकालिक संपर्क के बाद। यदि इसे ध्यान में नहीं रखा गया, तो सील सिकुड़ या फुल सकती हैं, जिससे रिसाव हो सकता है।.

3.4 मानवीय कारक: उपयोगिता केवल तकनीकी नहीं है

स्पर्शानुभव और लचीलापन

- चिकित्सा या उपभोक्ता वस्तुओं के लिए, शोर ए बीस से कम उपयोगकर्ताओं को अपेक्षित मुलायम, त्वचा-सा एहसास प्रदान करता है।.

- दूसरी ओर, औद्योगिक दस्ताने शोर ए आवश्यक है चालीस फाड़ और कट प्रतिरोध के लिए।.

स्थापना में आसानी

- मैंने कई ओ-रिंग शिकायतों को एक ही कारण तक सीमित होते देखा है: रबर जो बस बहुत ज़्यादा सख़्त हो बिना क्षति के खींचने या बिठाने के लिए। अत्यधिक कठोरता प्रेस-फिट असेंबली के दौरान दरार पड़ने के जोखिम को भी बढ़ाती है।.

लेकर जाएँ: कठिन होना बेहतर है, ऐसा न मानें—रबर को जो काम करना है और वह कहाँ है, उसके आधार पर कठोरता चुनें।.

IV. सामान्य अनुप्रयोगों के लिए कठोरता चयन रणनीतियाँ

सही कठोरता चुनना अनुमान का काम नहीं है—यह तकनीकी आवश्यकताओं को वास्तविक-दुनिया के उपयोग मामलों से मिलाने के बारे में है। मेरे अनुभव में, समझना प्रत्येक अनुप्रयोग परिदृश्य के दर्द बिंदु महँगी विफलताओं को रोकने और दीर्घकालिक संतुष्टि सुनिश्चित करने में मदद कर सकता है।.

1. उद्योग की 3 आम समस्याओं के समाधान

① हाइड्रोलिक प्रणालियों में तेल का रिसाव

कई विफलताएँ अनुचित संपीड़न के कारण होती हैं। यहाँ मेरा पसंदीदा नियम है:

- उपयोग करें शोर ए 70–80 उच्च-दबाव सीलिंग के लिए।.

- हमेशा कंप्रेशन सेट प्रतिरोध के साथ क्रॉस-रेफरेंस. यहाँ तक कि एक अच्छी तरह से फिट किया गया ओ-रिंग भी अगर बहुत जल्दी स्थायी विकृति ले लेता है तो वह विफल हो जाएगा।.

② मशीनरी या उपकरण में शोर

प्रति-कंपन या ध्वनिक नियंत्रण के लिए, कठोरता डैम्पिंग को प्रभावित करती है।:

- चुनें मध्यम से निम्न शोर ए (40–60) अधिकतम ऊर्जा अवशोषण के लिए।.

- उच्च संरचनात्मक डैम्पिंग वाला रबर (जैसे प्राकृतिक रबर या नरम EPDM) कंपन-अलगाव माउंट्स में कठोर विकल्पों की तुलना में बेहतर प्रदर्शन करता है।.

③ कठोर वातावरणों में उम्र बढ़ना या विकृति

कठोरता में कमी को अक्सर कम आंका जाता है। मैं उपयोग करता हूँ वृद्धि वक्र सिमुलेशन—विशेष रूप से के लिए ईपीडीएम और एनबीआर यौगिक—3–5 वर्षों की सेवा में होने वाले परिवर्तनों की भविष्यवाणी करने के लिए।.

सुझाव: हमेशा पोस्ट-एजिंग शोर ए मान की जाँच करें—केवल प्रारंभिक विनिर्देशों की नहीं।.

2. रबर कठोरता सिफारिश तालिका

| माध्यम का प्रकार | दबाव सीमा | तापमान की सीमा | सुझाया गया तट A |

|---|---|---|---|

| हवा | <1 एमपीए | -20° से 80° सेल्सियस | पचास-पाँच से साठ-पाँच |

| तेल | 2–20 एमपीए | 0°C से 150°C | सत्तर–अस्सी |

| पानी | 1–10 एमपीए | 0° से 100° सेल्सियस | साठ–सत्तर |

| अम्ल | <5 एमपीए | -10°C से 90°C | ६५–७५ |

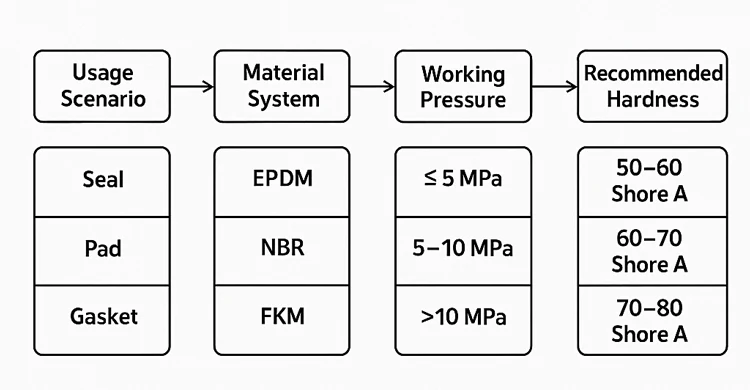

दृश्य प्रवाह-आरेख: परिदृश्य से शोर ए तक

यह दृष्टिकोण एक नई सील, पैड, या गैस्केट विकसित करते समय सही ड्यूरোমিटर को जल्दी से सीमित करने में मदद करता है—ग्राहक चर्चाओं में विशेष रूप से उपयोगी.

“केवल इसलिए Shore A 80 न बेचें कि यह मजबूत लगता है—बल्कि वही बेचें जो अनुप्रयोग के लिए सबसे उपयुक्त हो।”

V. उत्पादन के दौरान कठोरता नियंत्रण रणनीतियाँ

कागज़ पर सही कठोरता निर्दिष्ट होने के बावजूद, वास्तविक उत्पादन में अप्रत्याशित समस्याएँ आ सकती हैं। इसलिए मैं हमेशा जोर देता हूँ सूत्रीकरण और प्रक्रिया चरों पर कड़ा नियंत्रण—जो दोनों अंतिम रबर की कठोरता को काफी प्रभावित करते हैं।.

1. सूत्रीकरण समायोजन और कठोरता पूर्वानुमान

रबर कंपाउंडर जानते हैं: फिलर या क्रॉसलिंकिंग एजेंट के स्तरों में छोटे बदलाव शोर ए रीडिंग्स को नाटकीय रूप से प्रभावित कर सकते हैं।. यहाँ कुछ क्षेत्र-परीक्षित दिशानिर्देश दिए गए हैं:

- कार्बन ब्लैक: N330 (एक सामान्य सुदृढ़ीकरण करने वाला काला) के 10phr जोड़ने से कठोरता लगभग बढ़ जाती है। +3 शोर ए.

- सिलिका (सफेद कार्बन ब्लैक)यह कठोरता को भी बढ़ाता है, लेकिन कार्बन ब्लैक की तुलना में बेहतर लचीलापन के साथ—सिलिकॉन और FKM जैसे उच्च-स्तरीय इलास्टोमर्स के लिए आदर्श।.

- उपचार प्रणालीसल्फर क्योर सिस्टम आमतौर पर नरम नेटवर्क बनाते हैं; पेरॉक्साइड क्योरिंग से अधिक कठोरता और ऊष्मीय स्थिरता प्राप्त होती है।.

अनुभवाधारित नियमहर यौगिक परिवर्तन, भले ही केवल 1–2 वाक्य हों, स्केल-अप से पहले कठोरता परीक्षण किया जाना चाहिए।.

2. अंतिम कठोरता को प्रभावित करने वाले प्रक्रिया चर

रबर संवेदनशील है।. उत्पादन की एकरूपता उतनी ही महत्वपूर्ण है जितनी कि सूत्रीकरण।.

- उपचार तापमानवल्कनाइजेशन तापमान में 10°C की वृद्धि अंतिम कठोरता को द्वारा बदल सकती है ±2 शोर ए—कभी-कभी और अधिक, पॉलिमर पर निर्भर करता है।.

- साँचे का दबावअपर्याप्त मोल्ड दबाव असमान क्रॉसलिंक घनत्व का कारण बनता है, जिससे नरम स्थान उत्पन्न होते हैं।.

- शीतलन दरतेज़ ठंडा होने पर आंतरिक तनाव फंस सकते हैं, जिससे क्योरिंग के बाद कठोरता में उतार-चढ़ाव या संकुचन हो सकता है।.

- पश्चात-क्योरिंगसिलिकॉन या FKM जैसी सामग्रियों के लिए अतिरिक्त तापीय उपचार कठोरता को स्थिर करता है—विशेष रूप से उच्च-तापमान अनुप्रयोगों के लिए महत्वपूर्ण।.

एक बार मेरे पास EPDM गैस्केट का एक बैच था, जिसमें पहले लॉट का Shore A परीक्षण 72 आया, लेकिन बाद के रन में यह 67 तक गिर गया। जांच के बाद पता चला कि एकमात्र अंतर था एक तेज़ अनमोल्डिंग प्रक्रिया—किसी को शक नहीं था कि यह ड्यूरোমিटर रीडिंग को प्रभावित कर सकता है, लेकिन उसने किया।.

लेकर जाएँ: कठोरता नियंत्रण स्थिर नहीं है—यह उत्पादन जीवनचक्र भर गतिशील रहता है।.

VI. बिक्री और इंजीनियरिंग: ग्राहकों के साथ कठोरता के बारे में कैसे बात करें

रबर की कठोरता अक्सर एक बन जाती है अग्रिम विषय तकनीकी बिक्री और ग्राहक सहायता वार्तालापों में। विश्वास बनाने और गलतफहमियों से बचने के लिए, हमें केवल एक संख्या उद्धृत करने से आगे बढ़कर ग्राहक को की ओर मार्गदर्शन करना होगा। एप्लिकेशन-अनुकूल कठोरता विकल्प.

1. उत्तर: “इस उत्पाद की कठोरता क्या है?”

तुरंत उत्तर देने के बजाय, मैं तीन लक्षित प्रश्न पूछकर पूछताछ के पीछे की वास्तविक आवश्यकताओं का पता लगाने की सलाह देता हूँ:

- परिचालन वातावरण क्या है?

- तापमान की चरम सीमाएँ, रासायनिक संपर्क और मीडिया का प्रकार सभी इष्टतम कठोरता को प्रभावित करते हैं।.

- यांत्रिक भार क्या है?

- क्या वह हिस्सा स्थिर संपीड़न, गतिशील गति, या अचानक प्रभाव के अधीन है?

- सेवा जीवन और विफलता के परिणाम क्या हैं?

- विफलता की लागत को समझना कठोरता, टिकाऊपन और लागत के बीच संतुलन स्थापित करने में मदद करता है।.

“एक 70 शोर ए सील शायद दो साल तक टिक सकती है—लेकिन अगर विफलता का मतलब शटडाउन और रिकॉल हो, तो आपके लिए 75 शोर ए और अतिरिक्त थकान परीक्षण कराना बेहतर हो सकता है।”

इन सवालों को पूछकर, मैंने अक्सर ग्राहकों को गलत धारणाओं से दूर रखा है—जैसे कि अधिक मेहनत हमेशा बेहतर परिणाम देती है।.

2. तकनीकी पारदर्शिता के माध्यम से विश्वास निर्माण

यदि आपका ग्राहक कठोरता सहनशीलता को पूरी तरह से नहीं समझता है, तो उन्हें प्रदान करें:

- A शोर A±1 प्रमाणित कठोरता परीक्षण रिपोर्ट आईएसओ 48 या एएसटीएम डी2240 के अनुसार

- A तुलनात्मक कठोरता नमूना सेट (जैसे, 50/60/70 शोर ए), विशेष रूप से एयरोस्पेस या रासायनिक हैंडलिंग जैसी उच्च-जोखिम वाली अनुप्रयोगों में

- कठोरता कैसे प्रभावित करती है इसका स्पष्टीकरण दबाव, उम्र बढ़ना, और लचीलापन

ये सरल कार्य लगातार विवादों को कम करते हैं और ग्राहक संतुष्टि में सुधार करते हैं—विशेष रूप से उन इंजीनियरिंग ग्राहकों के साथ जो इसकी सराहना करते हैं। डेटा-समर्थित निर्णय-निर्माण.

“विशेषताओं और वादों की दुनिया में, असली आंकड़े दिखाने से बेहतर कुछ नहीं।”

VII. निष्कर्ष: कठोरता सिर्फ एक संख्या से कहीं अधिक है।

कठोरता रबर इंजीनियरिंग में सबसे अधिक गलत समझा जाने वाला फिर भी सबसे महत्वपूर्ण मापदंडों में से एक है। हालांकि यह एक साधारण संख्यात्मक मान प्रतीत हो सकता है, इसका प्रभाव उत्पाद प्रदर्शन, उपयोगकर्ता अनुभव, जीवनचक्र लागत, और यहाँ तक कि ग्राहक विश्वास तक फैला हुआ है।.

मेरे कार्य में एक टीपी4टी, मैंने देखा है कि उचित कठोरता चयन रखरखाव के डाउनटाइम को कम कर सकता है, सीलिंग की अखंडता में सुधार कर सकता है, और महत्वपूर्ण प्रणालियों में छह अंकों की लागत भी बचा सकता है। लेकिन मैंने इसका विपरीत भी देखा है: गलत कठोरता चयन से रिसाव, शिकायतें और अनुबंध खोना।.

यहाँ वह बात है जो मैं हमेशा अपने ग्राहकों—और खुद को याद दिलाता हूँ:

कठोरता रबर सामग्री के चयन का प्रारंभिक बिंदु है—यह पूरी कहानी नहीं है।.

इसे सही से करने के लिए, हमें विचार करना चाहिए:

- सामग्री प्रणाली अनुकूलता (एनबीआर, ईपीडीएम, एफकेएम, आदि)

- पर्यावरणीय परिस्थितियाँ (तापमान, माध्यम, कंपन)

- आवेदन तनाव मोड (स्थिर बनाम गतिशील, सील करना बनाम कुशनिंग)

- उत्पादन क्षमता (क्या आप लगातार कठोरता को नियंत्रित कर सकते हैं?)

जब हम इन कारकों को ध्यान में रखते हैं, तो रबर के घटक न केवल बेहतर प्रदर्शन करते हैं—वे स्थायी मूल्य भी सृजित करते हैं।.

संदर्भ: