1. परिचय

आवर्तक सीलिंग प्रणालियों में, एक इलास्टोमेरिक सील का प्रदर्शन केवल इसकी सामग्री संबंधी गुणों से ही निर्धारित नहीं होता है। हालांकि सही इलास्टोमर का चयन करना आवश्यक है, नाली की ज्यामिति और सील करने वाली सतह की गुणवत्ता विश्वसनीय सीलिंग प्रदर्शन और लंबी सेवा जीवन सुनिश्चित करने में समान रूप से महत्वपूर्ण भूमिका निभाते हैं।.

एक अच्छी तरह से डिज़ाइन किया गया ग्रूव सील को उचित समर्थन और संपीड़न प्रदान करता है, जिससे बदलते दबावों और तापमानों के तहत एक स्थिर सीलिंग रेखा बनी रहती है। वहीं, सतह की फिनिश और टॉलरेंस नियंत्रण न्यूनतम घर्षण, कम घिसाव और निरंतर स्नेहन सुनिश्चित करते हैं — ये सभी हाइड्रोलिक सिलेंडर, न्यूमैटिक एक्ट्यूएटर और प्रक्रिया उपकरण जैसी गतिशील सीलिंग अनुप्रयोगों में अत्यंत महत्वपूर्ण हैं।.

खराब डिज़ाइन की गई खांचे या खुरदरी सतहें अक्सर ले जाती हैं समयपूर्व सील विफलता, जिसमें एक्सट्रूज़न, सर्पिल विफलता, फाड़ या रिसाव शामिल हैं। ये समस्याएँ न केवल सिस्टम के प्रदर्शन को प्रभावित करती हैं बल्कि महंगी डाउनटाइम का कारण भी बन सकती हैं। इसलिए, समझना और लागू करना ध्वनि ग्रूव और सतह डिज़ाइन सिद्धांत एक मजबूत और कुशल रेसिप्रोकेटिंग सीलिंग सिस्टम प्राप्त करने के लिए यह मौलिक है।.

निम्नलिखित अनुभागों में, हम ग्रूव ज्यामिति, सतह फिनिश, स्नेहन, स्थापना संबंधी विचार, सामान्य गलतियाँ और व्यावहारिक डिजाइन सिफारिशों के मूल सिद्धांतों का अन्वेषण करेंगे।.

2. ग्रूव ज्यामिति की मूल बातें

ग्रूव किसी भी reciprocating सीलिंग सिस्टम की नींव है। इसका डिज़ाइन सीधे तौर पर प्रभावित करता है कि संचालन के दौरान सील कैसे संपीड़ित, समर्थित और स्थिर होती है। एक सुसंतुलित ग्रूव सील के विस्थापन, उत्सर्जन और असमान घिसाव को रोकता है — ये सभी सेवा जीवन को कम कर सकते हैं या रिसाव का कारण बन सकते हैं।.

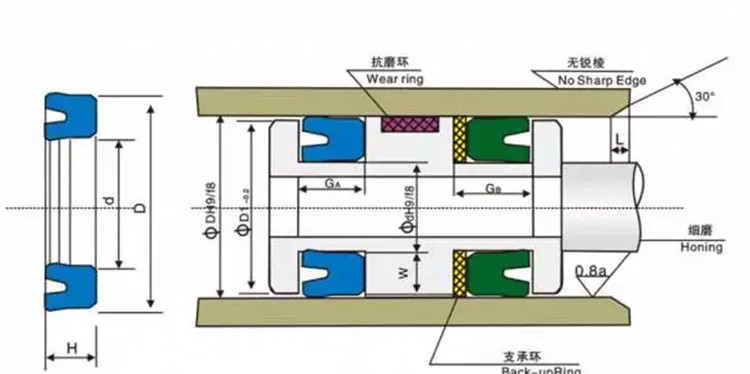

2.1 ग्रूव की गहराई

ग्रूव की गहराई निर्धारित करती है दबाव अनुपात सील और मिलान सतह के बीच। यदि खांचा बहुत उथला हो, तो सील अत्यधिक संकुचित हो सकती है, जिससे घर्षण, ऊष्मा संचय और घिसाव बढ़ जाता है। यदि खांचा बहुत गहरा हो, तो सील पर्याप्त संपर्क नहीं बना पाती, जिससे रिसाव हो सकता है।.

- आम निचोड़ अनुपात: अधिकांश रैखिक अनुप्रयोगों में इलास्टोमेरिक सील के लिए 10–20%।.

- गहराई को अंतिम रूप देते समय हमेशा तापीय विस्तार और दबाव विकृति का ध्यान रखें।.

2.2 ग्रूव चौड़ाई

नाली में पर्याप्त पार्श्वीय स्थान होना चाहिए ताकि दबाव में सील अस्थिर हुए बिना फैल सके। बहुत संकरी चौड़ाई सील के बाहर निकलने या किनारे पर लोड होने का कारण बन सकती है; बहुत चौड़ी होने पर सील लुढ़क या मुड़ सकती है।.

- दिशानिर्देश: ग्रूव की चौड़ाई सामान्यतः सील के क्रॉस-सेक्शन का 1.1–1.3 गुना होनी चाहिए।.

2.3 बॉटम रेडियस और कॉर्नर डिज़ाइन

नाली के तल पर नुकीले कोने बनाते हैं तनाव सांद्रताएँ, जो स्थापना या संचालन के दौरान सील को काट या फाड़ सकता है। एक छोटी फ़िले त्रिज्या ग्रूव के तल पर होने से तनाव अधिक समान रूप से वितरित होता है।.

- सिफारिश: सील के आकार के आधार पर आमतौर पर 0.2–0.5 मिमी के बीच फ़िले रेडियस लागू करें।.

2.4 निकासी और निष्कासन गैप

उच्च-दबाव अनुप्रयोगों में, ग्रूव और मिलान सतह के बीच की खाई को सावधानीपूर्वक नियंत्रित किया जाना चाहिए ताकि निष्कासन को रोकें इलास्टोमर को क्लियरेंस में। अतिरिक्त समर्थन के लिए बैकअप रिंग जोड़ी जा सकती हैं।.

- एक्सट्रूज़न गैप सीमा: आमतौर पर 10 MPa से अधिक दबावों के लिए 0.2 मिमी से कम।.

2.5 दबाव और स्ट्रोक संबंधी विचार

संचालन दबाव और स्ट्रोक की लंबाई गूव डिज़ाइन को महत्वपूर्ण रूप से प्रभावित करते हैं। उच्च दबावों के लिए कसकर क्लियरेंस और संभवतः बैक-अप तत्वों की आवश्यकता होती है, जबकि लंबे स्ट्रोक के लिए सील के मुड़ने या लुढ़कने से बचने के लिए अधिक स्थिरता की आवश्यकता होती है।.

3. सतह फिनिश और सहनशीलता आवश्यकताएँ

रॉड और बोर की सतह की फिनिश इलास्टोमेरिक रेसिप्रोकेटिंग सीलों के प्रदर्शन में एक महत्वपूर्ण कारक है। भले ही खांचे की ज्यामिति उत्तम हो, खराब फिनिश की गई सतह इसके खराब होने का कारण बन सकती है। तेज़ घिसाव, स्नेहन विफलता, या रिसाव. इसके विपरीत, एक अच्छी तरह से नियंत्रित सतह सील को न्यूनतम घर्षण और समान सीलिंग दबाव के साथ सुचारू रूप से फिसलने की अनुमति देती है।.

3.1 सतह की गुणवत्ता का महत्व

जब सीलिंग लिप मिलान सतह पर चलती है, तो यह एक पर निर्भर करती है। पतली स्नेहन परत घर्षण और घिसाव को कम करने के लिए।.

- यदि सतह बहुत खुरदरी हो, तो शिखर सील को काट या घिस सकते हैं, जिससे रिसाव और समयपूर्व विफलता हो सकती है।.

- यदि सतह बहुत चिकनी हो, तो स्नेहक को बनाए रखने के लिए पर्याप्त सूक्ष्म गर्तियाँ नहीं हो सकतीं, जिससे शुष्क घर्षण और ऊष्मा संचय का खतरा बढ़ जाता है।.

3.2 अनुशंसित सतह खुरदरापन

अधिकांश गतिशील सीलिंग अनुप्रयोगों के लिए, 0.2 से 0.4 माइक्रोमीटर के बीच Ra मान इन्हें इष्टतम माना जाता है। यह सीलिंग प्रभावशीलता और स्नेहन प्रतिधारण के बीच सही संतुलन प्रदान करता है।.

आम सिफारिशें:

- पिस्टन रॉड और प्लंजर: रा 0.2–0.4 माइक्रोमीटर

- सिलेंडर बोर: रे 0.3–0.6 माइक्रोमीटर

कुछ महत्वपूर्ण अनुप्रयोगों में (जैसे उच्च-गति हाइड्रॉलिक्स), एकरूपता सुनिश्चित करने के लिए Rz और अन्य प्रोफ़ाइल पैरामीटर भी निर्दिष्ट किए जा सकते हैं।.

3.3 समकेन्द्रता, गोलता, और सीधता

सतह का फिनिश केवल तभी प्रभावी होता है जब सतह स्वयं आयामी रूप से स्थिर हो। संरेखण की कमी या असमान सतहें उत्पन्न करती हैं स्थानीयकृत दबाव बिंदु जो सील के तेजी से घिसने का कारण बनते हैं।.

- समाकेंद्रता को सामान्यतः 0.05 मिमी के भीतर बनाए रखना चाहिए।.

- असमान सील लोडिंग से बचने के लिए गोलाकारता और सीध बनाए रखी जानी चाहिए।.

- किसी भी प्रकार की संकीर्णता या अंडाकारता को न्यूनतम किया जाना चाहिए।.

3.4 सतह उपचार और कोटिंग

कुछ अनुप्रयोगों में, सतह उपचार प्रदर्शन को बढ़ा सकते हैं:

- हार्ड क्रोम प्लेটিং या नाइट्राइडिंग घिसाव प्रतिरोध में सुधार करता है।.

- विशेष कम घर्षण कोटिंग्स प्रारंभिक घर्षण और चिपकने-छूटने को कम करती हैं।.

- सतह की उचित कठोरता स्कोरिंग और गैलिंग से भी बचाती है।.

3.5 सतह और सील जीवन के बीच संबंध

एक चिकनी, अच्छी तरह से परिष्कृत सतह स्थिर स्नेहन, कम घर्षण और समान सील लोडिंग सुनिश्चित करती है, जिसके परिणामस्वरूप लंबी सेवा अवधि और अधिक पूर्वानुमेय प्रदर्शन। उच्च-प्रदर्शन सीलिंग प्रणालियों के लिए, सतह की फिनिश सामग्री चयन या खांचे की ज्यामिति जितनी ही महत्वपूर्ण है।.

4. घर्षण और स्नेहन संबंधी विचार

स्नेहन है किसी भी गतिशील सीलिंग प्रणाली की जीवन रेखा. इलास्टोमेरिक रेसिप्रोकेटिंग सीलों के लिए घर्षण नियंत्रण इस बात पर बहुत अधिक निर्भर करता है कि स्टार्ट-अप और स्थिर-स्थिति संचालन दोनों के दौरान उपयुक्त स्नेहन फिल्म बनाए रखने के लिए खांचा और मिलान सतहें कितनी अच्छी तरह डिज़ाइन की गई हैं। खराब स्नेहन की ओर ले जाता है स्टिक-स्लिप, ऊष्मा संचय, तीव्र घिसाव, और अंततः, सील की विफलता।.

4.1 स्नेहन फिल्म की भूमिका

जब पिस्टन या रॉड चलता है, एक स्नेधक की माइक्रोफिल्म सील और सतह के बीच रहना चाहिए।.

- यह फिल्म प्रत्यक्ष संपर्क को कम करती है और घिसाव को कम करती है।.

- यह स्टार्टअप घर्षण को कम करने में भी मदद करता है, जो अक्सर गति चक्र का सबसे हानिकारक चरण होता है।.

- एक स्थिर फिल्म अधिक सुचारू गति और कम ऊर्जा हानि की अनुमति देती है।.

हालाँकि, यदि खांचा बहुत तंग हो या सतह बहुत चिकनी हो, तो चिकनाई पूरी तरह से मिटा दी जा सकती है, जिससे शुष्क संचालन की स्थिति उत्पन्न हो जाती है।.

4.2 ग्रूव डिजाइन और स्नेहन

उचित खांचे की ज्यामिति प्रोत्साहित करती है नियंत्रित स्नेहक प्रवाह:

- हल्के चैम्फर या रिलीफ ग्रूव्स का उपयोग स्नेधक को अधिक समान रूप से वितरित करने के लिए किया जा सकता है।.

- निम्न-गति प्रणालियों में तेल को बनाए रखने में सहायता के लिए कभी-कभी अक्षीय खांचे या सूक्ष्म-खरोंचें लगाई जाती हैं।.

- अत्यधिक दबाव से बचें जो लुब्रिकेंट के प्रवाह को रोकता है।.

4.3 स्टिक-स्लिप और घर्षण स्पाइक्स को न्यूनतम करना

स्टिक-स्लिप रैसिप्रोकेटिंग अनुप्रयोगों में एक सामान्य समस्या है, विशेष रूप से कम गति या कम दबाव पर। यह तब होता है जब स्थैतिक घर्षण गतिज घर्षण से अधिक होता है।, जिससे झटकेदार, असमान गति होती है।.

स्टिक-स्लिप को कम करने के लिए:

- एक का उपयोग करें उचित खुरदरापन (Ra 0.2–0.4 μm) वाली सतह की फिनिश.

- चुनें अच्छी कम-घर्षण विशेषताओं वाले इलास्टोमर्स या कोटिंग्स का उपयोग करें।.

- स्थापना के दौरान उचित प्रारंभिक स्नेहन सुनिश्चित करें।.

4.4 दबाव वेंटिंग और द्रव नियंत्रण

डबल-एक्टिंग सीलिंग प्रणालियों या लंबी-स्ट्रोक डिज़ाइनों में, सीलों के बीच दबाव का बढ़ना अस्थिरता या ब्लो-बाय हो सकता है।.

- फँसे हुए दबाव को बराबर करने के लिए वेंटिंग खांचे या दबाव राहत छिद्र जोड़े जा सकते हैं।.

- नियंत्रित वेंटिंग सील के फुੱਲने या मुड़ने को भी रोकती है।.

4.5 स्नेहन माध्यम का चयन

उपयोग किया गया स्नेहक होना चाहिए इलास्टोमर के अनुकूल और आवेदन की शर्तें:

- हाइड्रोलिक प्रणालियों में खनिज तेल आम हैं।.

- रासायनिक रूप से आक्रामक या उच्च-तापमान वाले वातावरण के लिए सिलिकॉन या फ्लोरोयुक्त स्नेहकों को प्राथमिकता दी जाती है।.

- ग्रीस का उपयोग कम गति या रुक-रुक कर चलने वाले कार्य चक्रों के लिए किया जा सकता है।.

4.6 सीलिंग और स्नेहन का संतुलन

सबसे बड़ी डिज़ाइन चुनौतियों में से एक है एक बनाए रखना लुब्रिकेंट को पूरी तरह से हटाए बिना कसकर सील करें।. यह संतुलन निम्नलिखित के माध्यम से प्राप्त किया जाता है:

- सही ग्रूव आयाम।.

- नियंत्रित सतह समाप्ति।.

- उचित सामग्री-स्नेधक अनुकूलता।.

अच्छी तरह से चिकनाई किया गया इंटरफ़ेस पूरे सेवा जीवन में कम घर्षण, कम घिसाव और अधिक स्थिर सीलिंग प्रदर्शन सुनिश्चित करता है।.

5. स्थापना और संयोजन कारक

यहाँ तक कि एक पूरी तरह से इंजीनियर किया गया ग्रूव और सतह का फिनिश भी वास्तविक दुनिया के अनुप्रयोगों में विफल हो सकता है यदि स्थापना और संयोजन पर सावधानीपूर्वक विचार नहीं किया गया है।. परस्पर क्रियाशील सील किनारों की स्थितियों, असेंबली बलों और सहनशीलता भिन्नताओं के प्रति संवेदनशील होती हैं। स्थापना के दौरान एक छोटी सी त्रुटि परिणामस्वरूप हो सकती है खरोंचें, रोलिंग, या असमान संपीड़न, जो पहले दिन से ही सीलिंग प्रदर्शन से समझौता करते हैं।.

5.1 चैम्फर और लीड-इन कोण डिजाइन

एक अच्छी तरह से डिज़ाइन किया गया चैम्फर यह सुनिश्चित करता है कि सील तेज किनारों पर अटकने के बिना सुचारू रूप से स्थापित की जा सके।.

- चैम्फर कोण: आमतौर पर अधिकांश इलास्टोमेरिक सीलों के लिए 15°–30° की सिफारिश की जाती है।.

- प्रवेश भाग को बुर्र, तीखे कोनों या मशीनिंग निशानों से मुक्त होना चाहिए।.

- विशाल व्यास वाली सील या नाजुक किनारों वाली सील के लिए उदार चैम्फर लंबाई विशेष रूप से महत्वपूर्ण होती है।.

5.2 स्थापना के दौरान सील को होने वाले नुकसान से बचना

अनुपयुक्त उपकरणों, अत्यधिक खिंचाव, या घटक को जबरदस्ती उसकी जगह पर लगाने से सील क्षतिग्रस्त हो सकती हैं।.

- उपयोग करें गोल किनारों वाले इंस्टॉलेशन उपकरण और गैर-धात्विक सामग्री, सील को काटने से बचने के लिए।.

- कसकर सहनशीलता के लिए, सील और खांचे में चिकनाई लगाएँ स्थापना से पहले.

- सील को थोड़ा गर्म करने (सामग्री की सीमाओं के भीतर) से बिना अत्यधिक खींचे फिट करने में मदद मिल सकती है।.

5.3 टॉलरेंस स्टैक-अप और तापीय विस्तार

खोखल के आयामों को डिजाइन करते समय, यह विचार करना महत्वपूर्ण है। निर्माण सहनशीलताएँ ग्रूव और मिलान करने वाले दोनों घटकों का।.

- छोटे से विचलन भी अति-संकुचन या अपर्याप्त संकुचन का कारण बन सकते हैं।.

- उच्च-तापमान वाले वातावरण घटक को विभिन्न दरों पर फैला सकते हैं, जिससे स्क्वीज़ अनुपात और क्लियरेंस बदल जाते हैं।.

- सामग्री के विस्तार गुणांकों को अंतिम डिजाइन में शामिल किया जाना चाहिए।.

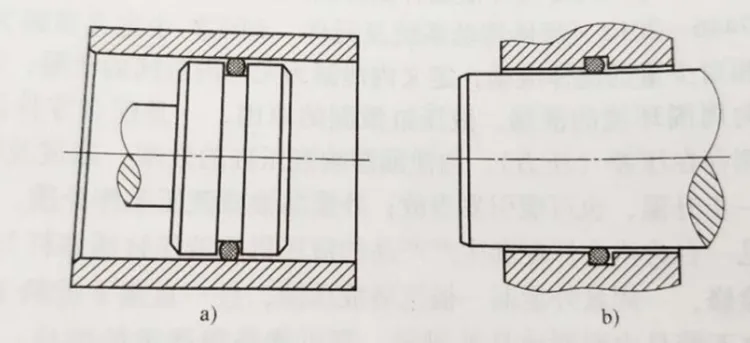

5.4 एक-क्रिया बनाम दो-क्रिया खांचा डिज़ाइन

- एक-क्रियाशील सील केवल एक तरफ से दबाव झेलना होता है, इसलिए खांचे की सममिति कम महत्वपूर्ण है।.

- दोतरफ़ा सीलें दोनों दिशाओं में दबाव को संभालना चाहिए, जिसके लिए आवश्यक है। संतुलित खांचे और सटीक केंद्रण मरोड़ या बाहर निकलने से रोकने के लिए।.

- प्रदर्शन को स्थिर करने के लिए अक्सर दोहरा-क्रियाशील प्रणालियों में दबाव वेंटिंग जोड़ी जाती है।.

5.5 स्वच्छता और सतह की तैयारी

स्थापना से पहले, सुनिश्चित करें कि खांचा और मिलान सतहें साफ, चिकना और मलबे से मुक्त. कोई भी गंदगी या तेज मशीनिंग अवशेष सील को नुकसान पहुंचा सकते हैं या रिसाव के मार्ग बना सकते हैं।.

- लिन्ट-फ्री कपड़े और अनुमोदित सफाई एजेंटों का उपयोग करें।.

- छिपी हुई बुर्रों का पता लगाने के लिए दृश्य निरीक्षण और उंगली से जांच करें।.

5.6 विधानसभा सत्यापन

स्थापना के बाद, एक त्वरित आयामी और कार्यात्मक जाँच विफलताओं से बचने में मदद कर सकती है:

- सील की सही स्थिति और सही बैठने की पुष्टि करें।.

- सुनिश्चित करें कि कोई मरोड़, मोड़ या असमान संपीड़न नहीं हुआ।.

- पूर्ण सिस्टम संचालन से पहले सीलिंग की अखंडता की पुष्टि करने के लिए निम्न-दबाव परीक्षण करें।.

उचित स्थापना केवल अंतिम चरण नहीं है — यह एक आलोचनात्मक डिजाइन विचार इसे बिल्कुल शुरुआत से ही योजनाबद्ध किया जाना चाहिए। विचारपूर्वक की गई चेम्फरिंग, टॉलरेंस नियंत्रण और स्वच्छ असेंबली परिस्थितियाँ प्रारंभिक विफलताओं को काफी कम करती हैं और सील के कार्यकाल को बढ़ाती हैं।.

6. सामान्य ग्रूव डिज़ाइन की गलतियाँ

अनुभवी इंजीनियर भी ग्रूव और सतह के डिज़ाइन में सूक्ष्म लेकिन महत्वपूर्ण विवरणों को अनदेखा कर सकते हैं। ये गलतियाँ अक्सर सील का रिसाव, समय से पहले घिसाव, या पूर्ण विफलता—कभी-कभी पहले कुछ संचालन चक्रों के भीतर। इन कमियों को पहचानना और उनसे बचना विश्वसनीय reciprocating सीलिंग सिस्टम बनाने के लिए आवश्यक है।.

6.1 अति-संपीड़न या अपर्याप्त-संपीड़न

सबसे आम त्रुटियों में से एक है निर्दिष्ट करना गलत ग्रूव गहराई, जो सीधे सील स्क्वीज़ अनुपात को प्रभावित करता है।.

- अति-संपीड़न सीलिंग लिप में अत्यधिक घर्षण, ऊष्मा का संचय और तीव्र घिसाव पैदा करता है।.

- दबाव में पर्याप्त संपर्क दबाव न होने के कारण रिसाव होता है।.

- ये समस्याएँ अक्सर तापीय विस्तार, सहनशीलता भिन्नता या सामग्री विकृति को ध्यान में न रखने के कारण उत्पन्न होती हैं।.

सुझाव: हमेशा स्क्वीज़ अनुपात की सावधानीपूर्वक गणना करें (आमतौर पर इलास्टोमेरिक सील के लिए 10–20%) और वास्तविक असेंबली परिस्थितियों के साथ इसकी पुष्टि करें।.

6.2 तीखे किनारे और बुर्र

मशीनीकृत खांचों में कभी-कभी होते हैं तेज़ किनारे या बुर्राहट, विशेष रूप से कोनों पर। ये कर सकते हैं:

- स्थापना के दौरान सील काटें।.

- स्थानीय तनाव बिंदु बनाएँ।.

- संचालन के दौरान दरार पड़ने या फटने की गति बढ़ाएँ।.

समाधान: हमेशा खांचे के तल पर 0.2–0.5 मिमी का चिकना फ़िले रेडियस लगाएँ और सभी किनारों से बर् को हटाएँ।.

6.3 खराब सतह फिनिश

सतही खुरदरापन की उपेक्षा करने से सीधे परिणाम होते हैं:

- बहुत खुरदरा → सील घिसाव और जल्दी घिसाव।.

- बहुत चिकना → चिकनाई की कमी और चिपक-फिसल।.

- खराब गोलाकारता या समकेंद्रता → असमान सील लोडिंग और रिसाव।.

समाधान: निर्दिष्ट करें रा 0.2–0.4 माइक्रोमीटर रॉड्स के लिए Ra 0.3–0.6 μm और बोर के लिए Ra 0.3–0.6 μm, जिसमें गोलाकारता और सीध पर कड़ा नियंत्रण होता है।.

6.4 एक्सट्रूज़न गैप्स की अनदेखी

उच्च परिचालन दबावों पर, इलास्टोमेरिक सील घटकों के बीच की खाइयों में धकेल दी जा सकती हैं, जिससे निष्कासन विफलता. यह अक्सर तब होता है जब डिज़ाइनर दबाव विकृति का ध्यान नहीं रखता या बैकअप तत्वों को शामिल करने में विफल रहता है।.

- लक्षण: लिप टियरिंग, सील निबलिंग, या तरल में टुकड़े।.

- रोकथाम उपाय: एक्सट्रूज़न गैप्स को सीमित करें (< 0.2 मिमी उच्च दबाव के लिए) और आवश्यकतानुसार बैकअप रिंग्स का उपयोग करें।.

6.5 अपर्याप्त स्नेहन प्रबंधन

कई ग्रूव डिज़ाइन असफल हो जाते हैं क्योंकि स्नेहन पर विचार नहीं किया गया था। डिज़ाइन के आरंभिक चरण में।.

- अत्यधिक तंग खांचे स्नेहक को मिटा देते हैं।.

- कोई राहत मार्ग फँसे हुए दबाव या असमान तेल की परत की ओर नहीं ले जाता।.

- सूखी चाल से घिसाव और विफलता में तेजी आती है।.

समाधान: रिलीफ चैम्फर को एकीकृत करें, उपयुक्त सतह फिनिश चुनें, और इलास्टोमर के साथ स्नेहक की उचित अनुकूलता सुनिश्चित करें।.

6.6 असेंबली की अवहेलना करने वाली स्थितियाँ

भले ही ग्रूव डिज़ाइन सैद्धांतिक रूप से सही हो, स्थापना कारकों की अनदेखी सारा काम रद्द कर सकता है।.

- कोई भी चैम्फर असेंबली के दौरान क्षति का कारण बनता है।.

- खराब सफाई सील के नीचे मलबा जमा कर देती है।.

- अनियंत्रित सहनशीलताएँ अप्रत्याशित संपीड़न का कारण बनती हैं।.

समाधान: असेंबली को डिज़ाइन प्रक्रिया का हिस्सा मानें, न कि बाद की सोच।.

7. व्यावहारिक डिज़ाइन उदाहरण और सिफारिशें

इलास्टोमेरिक reciprocating सील के लिए खांचे और सतहें डिजाइन करने में केवल सैद्धांतिक गणनाएँ पर्याप्त नहीं हैं — इसके लिए व्यावहारिक, क्षेत्र-परीक्षित दिशानिर्देशों की आवश्यकता होती है। इस अनुभाग में, हम कुछ के माध्यम से चलेंगे। आम डिज़ाइन पैरामीटर, सतह सिफ़ारिशें, और समस्या निवारण सुझाव जिसका इंजीनियर और खरीदार सीधे अपने प्रोजेक्ट्स में उपयोग कर सकते हैं।.

7.1 सामान्य सील के लिए विशिष्ट ग्रूव आयाम

हालाँकि सटीक आयाम सील के प्रकार, सामग्री और परिचालन दबाव के अनुसार भिन्न होते हैं, फिर भी अधिकांश reciprocating अनुप्रयोगों पर कुछ सामान्य दिशानिर्देश लागू होते हैं:

| सील क्रॉस-सेक्शन (मिमी) | ग्रूव चौड़ाई (मिमी) | ग्रूव की गहराई (मिमी) | फिलेलेट त्रिज्या (मिमी) | एक्सट्रूज़न गैप (मिमी) |

|---|---|---|---|---|

| 3 | 3.5–4.0 | 2.6–2.8 | 0.2–0.3 | ≤ 0.15 |

| 5 | 5.5–6.5 | 4.3–4.5 | 0.3–0.5 | ≤ 0.20 |

| 8 | 9.0–10.0 | 7.0–7.3 | 0.5 | ≤ 0.25 |

- ग्रूव की चौड़ाई सील को बिना लुढ़कने या मुड़ने दिए फैलने के लिए पर्याप्त स्थान प्रदान करनी चाहिए।.

- गहराई को सीलिंग और घर्षण के संतुलन के लिए सही निचोड़ अनुपात बनाना चाहिए।.

- फिलेलेट त्रिज्या खांचे के कोनों पर तनाव एकाग्रता को रोकने में मदद करती है।.

नोट: सामग्री की कठोरता, दबाव और तापीय विस्तार गुणों के आधार पर आयामों को हमेशा समायोजित करें।.

7.2 सतही खुरदरापन और कठोरता

| घटक | अनुशंसित Ra (माइक्रोमीटर) | आम सतह उपचार | कठोरता (HRC) |

|---|---|---|---|

| डंडा / शाफ्ट | 0.2–0.4 | हार्ड क्रोम, नाइट्राइडिंग | पचास या उससे अधिक |

| बोअर / सिलेंडर | 0.3–0.6 | पॉलिश किया हुआ स्टील, हार्ड एनोडाइजिंग | ≥ 40 |

- एकसार खुरदरापन स्थिर स्नेहन सुनिश्चित करता है और स्टिक-स्लिप से बचाता है।.

- सतही कठोरता स्कोरिंग से बचाता है और सील का जीवनकाल बढ़ाता है।.

- सतह उपचार का चयन करते समय सील सामग्री की कोटिंग्स के साथ अनुकूलता पर विचार करना चाहिए।.

7.3 चैम्फर और स्थापना विवरण

- चैम्फर कोण: 15°–30° जिसकी लंबाई सील के क्रॉस-सेक्शन के बराबर या उससे अधिक हो।.

- डेबरींग: सभी ग्रूव किनारों और लीड-इन्स पर अनिवार्य।.

- स्थापना के दौरान स्नेहन: फाड़ और असमान बैठने से रोकता है।.

7.4 दबाव वेंटिंग और राहत डिजाइन

- शामिल करें वेंटिंग खांचे या रिलीफ छेद डबल-एक्टिंग प्रणालियों में कई सीलों के बीच.

- दबाव फँसने को रोकें, जो सील को अपनी स्थिति से हटा सकता है या ब्लो-बाय का कारण बन सकता है।.

- वायु मार्गों को चिकना और उचित आयाम का बनाए रखें ताकि टर्बुलेंस या जाम न हो।.

7.5 सामान्य विफलताओं का निवारण

| समस्या | संभावित कारण | अनुशंसित कार्रवाई |

|---|---|---|

| प्रारंभिक घिसावट / रगड़ | सतह बहुत खुरदरी है, सूखे में चलने पर | सतह की फिनिश में सुधार करें, स्नेहन सुनिश्चित करें। |

| सील एक्सट्रूज़न | अत्यधिक क्लियरेंस, कोई बैकअप रिंग नहीं | एक्सट्रूज़न गैप कम करें, बैकअप सपोर्ट जोड़ें |

| दबाव में रिसाव | ग्रोव बहुत गहरा, कम संपीड़न | नाली की गहराई समायोजित करें, टॉलरेंस स्टैक-अप पुनः जाँचें। |

| विकर्ण विफलता | ग्रूव बहुत चौड़ा, संरेखण खराब | खोखल की चौड़ाई कम करें, मार्गदर्शन प्रणाली में सुधार करें |

| असेंबली के दौरान सील फटना | तीखे किनारे, बिना चैम्फर | चैम्फर जोड़ें, किनारों से बर् हटाएँ, चिकनाई लगाएँ |

ये उदाहरण सामान्य वास्तविक-दुनिया के परिदृश्यों को दर्शाते हैं जहाँ छोटे समायोजनों में आकृति, सतह की गुणवत्ता, या स्थापना सील के प्रदर्शन में नाटकीय सुधार लाते हैं।.

8. निष्कर्ष

इलास्टोमेरिक रेसिप्रोकेटिंग सीलों का प्रदर्शन और स्थायित्व केवल सील सामग्री पर ही निर्भर नहीं करते।. लय और सतह का डिज़ाइन वह संरचनात्मक आधार बनाते हैं जो यह निर्धारित करता है कि एक सील हजारों चक्रों के लिए सुचारू रूप से काम करेगी — या कुछ ही घंटों के बाद समय से पहले ही खराब हो जाएगी।.

एक अच्छी तरह से डिज़ाइन किया गया खांचा उचित प्रदान करता है। सहारा, निचोड़ और स्थिरता, जबकि एक बारीकी से नियंत्रित सतह फिनिश सुनिश्चित करती है उत्तम स्नेहन और न्यूनतम घर्षण। की सावधानीपूर्वक विचार-विमर्श चैम्फर कोण, सहनशीलता संचय, और स्थापना पद्धतियाँ यह प्रारंभिक क्षति के जोखिम को और भी कम करता है। इसके विपरीत, एक छोटी सी भी बात—जैसे कि तीखा किनारा या अत्यधिक उभार की खाई—को अनदेखा करने से रिसाव, घिसाव या सील की विनाशकारी विफलता हो सकती है।.

व्यवहार में, विश्वसनीय सीलिंग प्राप्त करने के लिए आवश्यक है:

- संतुलित ग्रूव ज्यामिति जो सील के क्रॉस-सेक्शन और दबाव की स्थितियों से मेल खाता हो।.

- सटीक सतह समाप्ति एक स्थिर स्नेहन फिल्म का समर्थन करने के लिए।.

- विचारशील स्थापना डिजाइन, जहाँ आवश्यक हो वहाँ चेम्फरिंग और वेंटिंग सहित।.

- कठोर निरीक्षण और सहनशीलता नियंत्रण निर्माण प्रक्रिया भर.

इन डिजाइन सिद्धांतों को इंजीनियरिंग प्रक्रिया में जल्दी एकीकृत करके, डिजाइनर और रखरखाव टीमें कर सकती हैं सील का जीवनकाल अधिकतम करें, डाउनटाइम कम करें और निरंतर सिस्टम प्रदर्शन सुनिश्चित करें। ग्रूव और सतह डिज़ाइन को कभी भी बाद की सोच के रूप में नहीं लिया जाना चाहिए — यह एक सफल सीलिंग रणनीति का मूलभूत हिस्सा है।.